Область техники, к которой относится изобретение

Настоящее изобретение предлагает нетекстурированный электротехнический стальной лист, улучшенный по потерям в сердечнике, в особенности, по потерям в сердечнике после отжига для снятия внутренних напряжений, при использовании которого снижаются потери в сердечнике нетекстурированного электротехнического стального листа, применяемого для сердечников мотора и т.п., уменьшаются потери энергии, совершенствуется производство электротехнического оборудования и экономится электроэнергия.

Точнее, в настоящем изобретении применяется соосаждение TiN с сульфидами РЗЭ в нетекстурированном электротехническом стальном листе и, таким образом, обеспечивается нетекстурированный электротехнический стальной лист, который уменьшает образование твердого раствора Ti в стали, подавляет осаждение тонкодисперсного TiC, легко происходящее на участках с низкой температурой, при отжиге стального листа, и в результате происходит улучшение роста кристаллических зерен и снижение потерь в сердечнике.

Предшествующий уровень техники

Известно, что нетекстурированный электротехнический стальной лист имеет минимальные потери в сердечнике при размерах зерна от 150 мкм или около этого. Кристаллические зерна растут вследствие проведения окончательного отжига. По этой причине с точки зрения потерь в сердечнике в продукте или с точки зрения упрощения получения продукта и повышения производительности необходимо получить стальной лист с лучшими характеристиками роста кристаллического зерна при окончательном отжиге.

С другой стороны, электротехнический стальной лист штампуется потребителем при использовании для производства сердечников. Чем меньше размер зерна, тем лучше точность штамповки при проведении штампования. По этой причине размер зерна имеет величину, например, 40 мкм или меньше.

В связи с этим иногда принимают меры для получения листового проката с малым размером зерна, после чего потребитель штампует его и затем, например, выполняют отжиг для снятия внутренних напряжений при 750°C в течение 2 часов или около этого, чтобы вырастить кристаллические зерна.

В этом случае потребители все в большей мере требуют производства листов с хорошим потенциалом роста кристаллических зерен даже при низкой температуре, коротким временем для снятия внутренних напряжений с тем, чтобы улучшить производительность.

Одним из главных факторов, который препятствует росту кристаллического зерна, является наличие тонкодисперсных включений в стали. Известно, что чем больше число включений, которые содержатся в продукте, и чем меньше их размер, тем больше затрудняется рост кристаллических зерен.

Как показано Zener, чем меньше величина r/f, которая выражает приведенный сферический радиус r включений и объем фракции f включений в стали, тем хуже рост кристаллического зерна. Следовательно, для улучшения роста кристаллического зерна число включений должно быть, конечно, уменьшено, и очень важно при этом увеличить размер включений.

В качестве тонкодисперсных включений, которые затрудняют рост кристаллического зерна нетекстурированного электротехнического стального листа, известны оксиды, такие как оксид кремния и оксид алюминия, сульфиды, такие как сульфид марганца, и нитриды, такие как нитрид алюминия и нитрид титана.

Для удаления этих тонкодисперсных включений или уменьшения их до необходимого и достаточного уровня, очевидно, следует увеличить чистоту стали на стадии плавления.

Однако удаление этих тонкодисперсных включений или уменьшение их до необходимого и достаточного уровня с помощью увеличения чистоты стали на стадии плавления не является предпочтительным, т.к. неизбежно повышение стоимости выплавки стали.

В качестве других способов используют несколько способов добавления различных элементов к стали, которые гарантируют получение безопасных включений.

Что касается оксидов, то достижения технологии дают возможность удалить и сделать безопасными оксиды при выплавке стали добавлением достаточного количества сильного раскисляющего элемента алюминия с последующим достаточным временем для процесса флотации и удаления оксидов.

Для сульфидов, например, как раскрыто в JP 51-62115 (A), JP 56-102550 (A), JP 59-74212 (A), JP 3037878 (А) и т.д., известен способ добавления редкоземельных элементов (далее называемых "РЗЭ"), которые являются десульфурирующими элементами, с тем чтобы увеличить размер S включений и сделать их безопасными.

Далее, для нитридов, как раскрыто в JP 1167896 и JP 1245301, хорошо известен способ добавления В для перевода N в безопасные крупнозернистые включения.

Однако даже при использовании вышеприведенных способов удаления оксидов, нитридов и сульфидов из нетекстурированного электротехнического стального листа или увеличения размеров включений для перевода их в безопасные примеси и затем выполнения окончательного отжига или окончательного отжига для снятия внутренних напряжений кристаллические зерна будут заметно отличаться в росте, и мелкие кристаллические зерна и крупные кристаллические зерна будут смешаны вместе, иногда приводя к неприемлемым потерям в сердечнике.

Было найдено, что причиной являются тонкодисперсные карбиды титана (ниже называемые "TiC"), образованные из Ti и С, которые имеются в твердом растворе на стадии выполнения окончательного отжига или окончательного отжига для снятия внутренних напряжений, осаждаясь на частях листа и препятствуя росту кристаллических зерен. Специальные пояснения будут приведены ниже. Нетекстурированный электротехнический стальной лист часто обрабатывают проведением окончательного отжига или окончательного отжига для снятия внутренних напряжений при относительно низкой температуре 1000°С или меньше. В частности, отжиг для снятия внутренних напряжений выполняют при 750°С или около этого или при более низкой температуре для предотвращения образования поверхностной пленки на готовом листе.

Следовательно, для значительного роста кристаллических зерен при такой низкой температуре необходимо выполнять отжиг в течение длительного времени, например, 1 часа или более.

С отжигом при такой низкой температуре и при такой длительности сложно проконтролировать равномерное распределение температуры по всей поверхности листа в течение всего промежутка времени. Одни участки листа имеют более низкую температуру, в то время как другие участки имеют более высокую температуру, т.е. часто наблюдаются различия в распределении температуры.

К тому же, как найдено из различных исследований, TiC осаждается в электротехнической стали в интервале от 700 до 800°С, особенно активно при 750°С или ниже.

Следовательно, в случае отжига при низкой температуре в течение длительного времени, те участки, где температура производимого листа остается относительно высокой, она является слишком высокой для осаждения TiC, поэтому TiC не осаждается. Кроме того, поскольку эти участки имеют высокую температуру, скорость роста кристаллических зерен также является высокой. Следовательно, кристаллические зерна на этих участках становятся крупными по размеру.

С другой стороны, те участки, где температура производимого листа остается относительно низкой, температура имеет значение ниже температуры осаждения TiC, поэтому TiC осаждается в течение отжига.

В частности, TiC, полученный при низкой температуре, не может расти до TiC значительного размера и остается мелким, препятствуя росту кристаллического зерна во время отжига в течение длительного времени.

Поскольку осаждающиеся частицы TiC в этом случае являются мелкими, иногда даже если количество Ti и количество С, содержащихся в стали, находится на уровне нескольких ppm, число частиц TiC достаточно для подавления роста кристаллических зерен, которые будут осаждаться.

Кроме того, в тех частях, где температура стального продукта является относительно низкой, благодаря низкой температуре, скорость роста кристаллических зерен сама по себе является низкой, и по этой причине эффект торможения роста кристаллического зерна высокодисперсными частицами TiC становится сильнее. По этой причине кристаллические зерна не растут в заметной степени и остаются мелкими.

В данном способе уменьшение температуры отжига или неизбежных изменений в температуре отжига приводит к изменению содержания TiC в электротехническом стальном листе и, следовательно, в росте кристаллического зерна в электротехническом стальном листе.

Раскрытие изобретения

Целью настоящего изобретения является создание нетекстурированного электротехнического стального листа, способного к росту кристаллических зерен и уменьшению потерь в сердечнике за счет подавления процесса осаждения тонкодисперсного TiC, который неизбежно образуется на участках с низкой температурой в процессе окончательного отжига или отжига для снятия остаточного напряжения.

Сущность настоящего изобретения, позволяющая достичь этой цели, заключается в следующем:

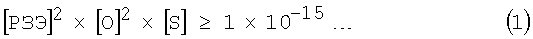

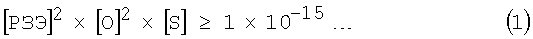

1) нетекстурированный электротехнический стальной лист, улучшенный по потерям в сердечнике, выполненный из стали, содержащей мас.%: С ≤0,01%, Si:0,1%-7,0%, Al: 0,1%-3,0%, Mn: 0,1%-2,0%, N: ≤0,005%, Ti: ≤0,02%, РЗЭ: ≤0,05%, S: ≤0,005%, O: ≤0,005%, остальное железо и постоянные примеси, в котором содержание S, О, РЗЭ, Ti, N в мас.% удовлетворяет соотношениям:

;

;

2) нетекстурированный электротехнический стальной лист по п.1, отличающийся тем, что он выполнен из стали, которая дополнительно содержит мас.% по меньшей мере, один из следующих элементов Р: ≤0,5%, Cu: ≤3,0%, Ca и Mg: ≤0,05%, Cr: ≤20%, Ni: ≤5,0%, Sn и Sb: в сумме или по отдельности ≤0,3%, Zr: ≤0,01%, V: ≤0,01% и B: ≤0,005%;

3) нетекстурированный электротехнический стальной лист по п.1 или 2, отличающийся тем, что он выполнен из стали, которая дополнительно содержит мас.% Ti: 0,0015%-0.02% и РЗЭ: 0,00075%-0,05%, содержание РЗЭ и Ti в мас.% удовлетворяет соотношению

[РЗЭ]/[Тi]≥0.5;

4) нетекстурированный электротехнический стальной лист по любому из п.п.1-3, отличающийся тем, что он выполнен из стали, которая содержит оксисульфиды РЗЭ размером от 1 мкм до 5 мкм, имеющие трещины или изломы, из которых не менее 5% составляют оксисульфиды РЗЭ, связанные с нитридом титана.

Согласно настоящему изобретению возможно заметное подавление осаждения тонкодисперсного ПС в нетекстурированном электротехническом стальном листе, поддержание хорошего роста кристаллических зерен в процессе окончательного отжига или отжига для снятия остаточного напряжения и получение хороших магнитных свойств. Настоящее изобретение удовлетворяет нужды потребителя и может внести вклад в экономию энергии.

Краткое описание чертежей

Фиг.1 показывает связь между величинами, рассчитанными из количества РЗЭ, количества S и количества N в стали, в соответствии с соотношением (1) настоящего изобретения, и размером зерна и значением потерь в сердечнике после отжига для снятия остаточного напряжения.

Фиг.2 показывает связь между отношением включений РЗЭ, имеющих трещины или изломы, относительно включений РЗЭ, имеющих размер от 1 мкм до 5 мкм, содержащихся в продукте, и размером зерна и значением потерь в сердечнике после отжига для снятия остаточного напряжения.

Фиг.3 представляет собой фотоснимок, показывающий включение, содержащее оксисульфид РЗЭ с TiN, которые совместно присутствуют на поверхности.

Фиг.4 представляет собой фотоснимок, показывающий включение, содержащее оксисульфид РЗЭ с TiN, которые совместно присутствуют на изломах.

Осуществление изобретения

Ниже в деталях будет объяснен механизм действия настоящего изобретения.

Как показано выше, давно известна технология образования РЗЭ, при переведении сульфидов в формы, безопасные для электротехнической стали, то есть технология фиксирования S в крупнозернистые сульфиды РЗЭ добавлением РЗЭ и уменьшение других сульфидсодержащих включений.

В настоящем изобретении «РЗЭ» представляет собой общее название для 17 элементов, которые включают 15 элементов от лантана с порядковым номером 57 до лютеция с порядковым номером 71 плюс скандий с порядковым номером 21 и иттрий с порядковым номером 39.

Изобретатели детально исследовали явления, происходящие при добавлении РЗЭ к электротехнической стали. В результате выявились следующие факты, указанные ниже в пунктах (1-5):

1) оксисульфиды РЗЭ в стали имеют более высокую способность к соосаждению с TiN по сравнению с сульфидами РЗЭ;

2) оксисульфиды РЗЭ могут быть в значительной степени образованы в стали при добавлении в сталь подходящих количеств РЗЭ, О и S;

3) кроме того, TiN может быть получен соосаждением на поверхности с оксисульфидами РЗЭ посредством добавления подходящих количеств Ti и N;

4) кроме того, когда включения РЗЭ имеют трещины или изломы, TiN будет предпочтительно соосаждаться на трещинах или изломах;

5) вышеуказанным путем можно подавить осаждение тонкодисперсного TiC связыванием большого количества Ti в стали соосаждением на оксисульфидах РЗЭ в виде TiN, который обычно неизбежно присутствует на участках с низкой температурой в процессе окончательного отжига или отжига для снятия остаточного напряжения, и получить нетекстурированный электротехнический стальной лист с низкими потерями в сердечнике с хорошим ростом кристаллических зерен.

Эти факты детально объясняются ниже.

РЗЭ реагируют с различными элементами в стали с образованием включений, но в качестве примеров здесь указаны оксисульфиды РЗЭ, сульфиды РЗЭ, оксиды РЗЭ и т.д. Кристаллические структуры этих включений РЗЭ по структуре сходны с TiN по многим параметрам, поэтому, когда сталь содержит эти включения РЗЭ, как показано на фиг. 2, иногда TiN соосаждается в форме, геометрически близкой включениям РЗЭ.

В частности, даже среди включений РЗЭ кристаллические структуры оксисульфидов РЗЭ особенно близки кристаллическим структурам TiN по многим параметрам. Поэтому соосаждение этих двух структур происходит чаще, чем соосаждение с другими включениями РЗЭ, и прочность таких структур выше.

С другой стороны, кристаллические структуры TiC и оксисульфидов РЗЭ не похожи на кристаллические структуры TiN и оксисульфидов РЗЭ. Поэтому TiC редко соосаждается с оксисульфидами РЗЭ.

Однако начальная температура осаждения TiN составляет от 1200 до 1300°С. Кроме того, начальная температура осаждения TiC составляет от 700 до 800°С. Тот факт, что активное осаждение начинается в особенности при 750°С или меньше, является очевидным при исследовании разделения.

По этой причине в процессе охлаждения отливки или в процессе охлаждения сляба после повторного нагрева или в других условиях сравнительно высокой температуры, Ti соосаждается в виде TiN и связывается с оксисульфидами РЗЭ.

Поскольку Ti связывается в виде TiN, то TiN не будет повторно растворяться при относительно низкой температуре окончательного отжига листа или отжига для снятия внутренних напряжений после штамповки, т.е. Ti, необходимый для осаждения TiC в листе, расходуется, и, следовательно, TiC не будет осаждаться.

Оксисульфиды РЗЭ в стали образуются более селективно, чем другие включения РЗЭ. Ti, способный в подходящих условиях вызывать соосаждение TiN с ними, может быть связан в виде TiN соосаждением на оксисульфидах РЗЭ, и действие TiC, препятствующего росту кристаллического зерна, может быть ослаблено.

Осаждение оксисульфидов РЗЭ связано со значением произведения растворимости составляющих элементов: РЗЭ, О и S. Для осаждения оксисульфидов РЗЭ значение, выраженное в виде произведения количества РЗЭ, количества О и количества S в стали (произведение растворимости) должно превышать предварительно определенное значение.

С другой стороны, необходимо, чтобы TiN осаждался и заметно рос. В частности, для того чтобы Ti был способен связываться в TiN, необходимо, чтобы и Ti, и N в значительных количествах содержались в стали.

Осаждение TiN связано с произведением растворимости составляющих элементов: Ti и N. То есть для осаждения оксисульфидов РЗЭ значение, выраженное в виде произведения количества Ti и количества N в стали, должно превышать предварительно определенное значение.

Однако когда количество Ti и количество N в стали становятся избыточными так, что превышают значение, выраженное в виде произведения количества Ti и количества N, весь Ti и весь N в стали не будут связаны в виде TiN на оксисульфидах РЗЭ, и избыточный Ti и избыточный N перестанут образовывать TiN. Вследствие этого в некоторых случаях будут образовываться TiC и AlN или другие осадки, которые препятствуют росту кристаллического зерна.

Следовательно, произведение растворимости Ti и N должно поддерживаться на определенном уровне или ниже по отношению к произведению растворимости РЗЭ, О и S.

Отметим, что оксисульфиды РЗЭ в стали имеют более низкую твердость, чем сталь, поэтому, если сталь прокатывают, куют или обрабатывают иначе, они растягиваются или дробятся и образуют трещины или изломы.

После обработки, при которой образуются оксисульфиды, степень возникающих трещин и изломов будет варьироваться согласно условиям обработки. Однако согласно общепринятому способу производства электротехнического стального листа обычно, по меньшей мере, одна треть включений РЗЭ в электротехническом стальном листе будет иметь трещины и изломы.

Перед производством стали вышеописанным способом время от времени оксисульфиды РЗЭ покрываются по их поверхностям соединениями, отличными от TiN (например, AlN и чем-то подобным), образуя с ними связи. Однако когда вышеупомянутый способ приводит к образованию трещин и изломов на поверхности оксисульфидов РЗЭ, TiN будет легко образовываться, поскольку соединения, отличные от TiN, не будут образовывать связи с трещинами и изломами.

По этой причине трещины или изломы оксисульфидов РЗЭ являются более подходящими к соосаждению TiN, чем поверхности оксисульфидов РЗЭ без трещин и изломов.

Оксисульфиды РЗЭ, показанные на фиг.3, состоят из сферических оксисульфидов РЗЭ, поверхности которых связаны с частицами TiN. Далее, оксисульфиды РЗЭ, показанные на фиг.4, представляют собой полусферическую форму исходных сферических оксисульфидов РЗЭ, разрезанных пополам по вертикали. Большое число частиц TiN образует связи с правой стороной изломов.

Как очевидно из фиг.3 и фиг.4, трещины и изломы оксисульфидов РЗЭ имеют большее число частиц TiN, связанных с ними в виде стопки, и частицы TiN растут до большего размера по сравнению с поверхностями без трещин и изломов.

Таким образом, трещины и изломы оксисульфидов РЗЭ связывают большее количество частиц TiN по сравнению с поверхностями, не имеющими трещин и изломов.

Тот факт, что оксисульфиды РЗЭ, имеющие трещины и изломы, фиксируют большее количество Ti и имеют более сильный эффект подавления осаждения TiC по сравнению с оксисульфидами РЗЭ без трещин и изломов, был впервые открыт изобретателями настоящего изобретения.

Более того, изобретателями настоящего изобретения был впервые открыт тот факт, что определенное отношение числа оксисульфидов РЗЭ по отношению оксисульфидам РЗЭ, имеющим трещины и изломы, приводит к соосаждению TiN на них, Ti будет в большей степени связываться, и сильнее будет выражен эффект подавления осаждения TiC в процессе отжига.

Заметим, что TiN также соосаждается на оксисульфидах РЗЭ, не имеющих трещин и изломов, но количество Ti, связанное благодаря этому, как упоминалось выше, меньше, чем с оксисульфидами РЗЭ, имеющими трещины и изломы.

Следовательно, эффект подавления осаждения TiC, включающий оксисульфиды РЗЭ, имеющие трещины и изломы, в стали является более предпочтительным.

Такие оксисульфиды РЗЭ, имеющие трещины и изломы, как пояснялось выше, получаются измельчением оксисульфидов РЗЭ, которые были по существу сферическими до измельчения в процессе производства стали. Как пояснялось выше, при обычном способе производства электротехнического стального листа, обычно, по меньшей мере, одна треть оксисульфидов РЗЭ в стали имеет трещины и изломы, но в других случаях, если при производстве стали оксисульфиды РЗЭ, имеющие трещины и изломы, не будут образовываться, оксисульфиды РЗЭ, которые были по существу сферическими до измельчения, будут оставаться такими, как есть. В частности, если размер включений РЗЭ меньше 1 мкм, то трещины и изломы образуются с трудом. С другой стороны, размер включений РЗЭ, имеющий размер свыше 5 мкм, часто становится равным 5 мкм или меньше благодаря растяжению или измельчению.

Следовательно, в отношении оксисульфидов РЗЭ, имеющих трещины и изломы, следует рассматривать частицы от 1 до 5 мкм. Здесь понятие «размер» означает сферический эквивалентный диаметр. Учитывая описанное выше, изобретатели в результате интенсивных исследований обнаружили, что если содержание S, О, РЗЭ, Ti и N в мас.% соответствует соотношениям

;

;

в стали образуются оксисульфиды РЗЭ, TiN соосаждается на поверхностях оксисульфидов РЗЭ, в то время как Ti фиксируется в виде TiN, и образование TiC подавляется.

Кроме того, они обнаружили, что если стали содержат оксисульфиды РЗЭ, имеющие трещины и изломы, и при этом доля оксисульфидов РЗЭ, связанных с TiN, среди оксисульфидов РЗЭ с размерами от 1 до 5 мкм, имеющих трещины и изломы, составляет 5% или более, большее число Ti фиксируется в виде TiN и эффект подавления образования TiC усиливается.

Заметим, что когда количество Ti в стали избыточно, не весь Ti будет фиксироваться в стали в виде TiN на включениях РЗЭ. Избыток Ti, который не превратится в TiN, останется, и из-за этого иногда будет образовываться TiC.

Следовательно, необходимо, чтобы Ti содержался в определенной пропорции или меньшем количестве по отношению к РЗЭ.

Изобретатели установили, что если сталь содержит включения РЗЭ, имеющие трещины и изломы, и при этом доля включений РЗЭ, связанных с TiN среди включений РЗЭ с размерами от 1 до 5 мкм, имеющих трещины и изломы, составляет 5% или более, и содержание Ti и РЗЭ в мас.% удовлетворяет соотношению

[РЗЭ]/[Ti]≥0,5,

то Ti в заметной степени фиксируется на включениях РЗЭ в виде TiN, и образование TiC подавляется.

Подходящие интервалы описанных выше ингредиентов будут разъясняться ниже более детально с применением таблицы 1, таблицы 2, фиг. от 1 до 4.

Стали, содержащие в мас.% С: 0,0026%, Si: 3,0%, Al: 0,59%, и Mn: 0,21% и различающиеся содержанием О, S, Ti, N и РЗЭ, как показано в таблице 1, были одновременно расплавлены и прокатаны в горячем виде. Горячекатаные листы были отожжены, прокатаны в холодном виде до толщины 0,35 мм, окончательно отожжены при 850°С в течение 30 секунд и покрыты изолирующей пленкой для получения листов. Размер зерен полученных листов в каждом случае был равен от 30 до 34 мкм. Затем эти листы были отожжены для снятия остаточного напряжения при 750°С в течение 1,5 часа или в течение более короткого времени, чем традиционно выполняют отжиг для снятия остаточного напряжения. После этого они были исследованы на присутствие включений, размер зерна и магнитных свойств. Результаты представлены в таблице 2.

Следует заметить, что в таблице 2 термин "разрушенные включения РЗЭ с TiN (%)" означает отношение оксисульфидов РЗЭ с размерами от 1 мкм до 5 мкм с соосажденным TiN к оксисульфидам РЗЭ, имеющим трещины и изломы.

Кроме того, отношение числа оксисульфидов РЗЭ, имеющих трещины и изломы, по отношению к общему числу оксисульфидов РЗЭ в сталях находилось в интервале от 35 до 65%.

Как видно для образцов 1-7, когда величина [РЗЭ]2[O]2[S] стали была в диапазоне, соответствующем соотношению (1), и величина ([РЗЭ]2×[O]2×[S]/[Ti][N]) была в диапазоне, соответствующем соотношению (2), размер зерна после снятия остаточных напряжений отжигом имел значение от 59 до 72 мкм, т.е. зерна заметно росли, и магнитные свойства (уменьшение потерь в сердечнике: W15/50) имели хорошие значения от 1,85 до 1,94 Вт/кг.

Эти стали содержат оксисульфиды РЗЭ. Далее, как показано на фиг.3 и фиг.4, TiN соосаждается на поверхностях оксисульфидов РЗЭ. К тому же, после отжига не образуется TiC.

Исходя из вышеизложенных результатов, очевидно, что когда ингредиенты продукта имеют значения, находящиеся в диапазоне, предусмотренном настоящим изобретением, РЗЭ в стали образуют оксисульфиды РЗЭ, TiN соосаждается на них, вследствие чего Ti фиксируется и образование TiC подавляется.

Далее, в частности, как показано на примерах от 2 до 5, когда стальные листы содержат оксисульфиды РЗЭ, имеющие трещины и изломы, и при этом доля оксисульфидов РЗЭ, связанных с TiN среди оксисульфидов РЗЭ с размерами от 1 до 5 мкм, имеющих трещины и изломы, составляет 5% или более, размер зерна после снятия остаточного напряжения составляет от 66 до 72 мкм, т.е. зерна растут дополнительно, и магнитные свойства (уменьшение потерь в сердечнике: W15/50) становятся лучше, принимая значения от 1,85 до 1,90 Вт/кг.

Эти стали содержат оксиды РЗЭ, сульфиды РЗЭ и оксисульфиды РЗЭ. Среди них наблюдали включения с размерами от 1 до 5 мкм, как показано на фиг.4, включая большее число оксисульфидов РЗЭ, связанных с TiN. Очевидно, что фиксация Ti дополнительно усиливается. Кроме того, в продукте не образуется TiC после отжига.

Следует заметить, что, как показано на фиг.2, важно, чтобы доля оксисульфидов РЗЭ, связанных с TiN среди оксисульфидов РЗЭ с размерами от 1 до 5 мкм, имеющих трещины и изломы, составляла 5% или более, но в этом случае, чем больше величина, тем сильнее выражен эффект. 20% или более являются предпочтительными, в то время как 30% и более являются более предпочтительными.

Примеры от 11 до 13 являются случаями, когда величины [РЗЭ]2[O]2[S] стали выходят из диапазона, указанного в соотношении (1). В этом случае в сталях не наблюдались оксисульфиды РЗЭ. К тому же можно было наблюдать TiC. Благодаря этому был затруднен рост кристаллического зерна. Размер зерна после отжига для снятия остаточных напряжений оставался между 34 и 36 мкм. Величина W15/50 имела значение около 2,3 Вт/кг, т.е. была неприемлемой. В этом случае в стали не наблюдалось появление оксисульфидов РЗЭ. Следовательно, TiN не соосаждался на поверхностях оксисульфида РЗЭ, для того чтобы связать Ti, поэтому Ti осаждался в виде TiC при отжиге для снятия остаточных напряжений и препятствовал росту кристаллических зерен.

Благодаря вышеописанному, становится ясно, что величина [РЗЭ]2[О]2[S] должна находиться в интервале, заданном соотношением (1).

Примеры от 8 до 10 являются случаями, когда величины [РЗЭ]2[О]2[S] находятся в диапазоне соотношения (1), а величины ([РЗЭ]2×[O]2×[S])/([Ti][N]) выходят за границы диапазона, заданного соотношением (2).

В этом случае в сталях наблюдались оксисульфиды РЗЭ. Однако TiN не мог наблюдаться на поверхностях оксисульфидов РЗЭ. К тому же, можно было наблюдать TiC. Благодаря этому был затруднен рост кристаллического зерна. Размер зерна после отжига для снятия остаточных напряжений оставался между 37 и 41 мкм. Величина W15/50 имела значение от 2,2 до 2,3 Вт/кг, т.е. была неприемлемой.

В этом случае TiN не соосаждается на поверхностях оксисульфида РЗЭ для того, чтобы связать Ti, поэтому Ti осаждается в виде TiC при отжиге для снятия остаточных напряжений и препятствует росту кристаллических зерен.

Благодаря вышеописанному становится ясно, что величина [РЗЭ]2[O]2[S] должна находиться в интервале, заданном соотношением (1), и величина ([РЗЭ]2×[O]2×[S]/([Ti][N]) должна находиться в интервале, заданном соотношением (2).

Особенно стоит упомянуть здесь, что когда, например, количество Ti является маленьким, таким как в примере 11, иногда образуется TiC.

Согласно традиционным представлениям, предпочтительно, чтобы количество Ti было очень маленьким, поэтому считается, что необходимо предотвратить введение Ti в сталь даже прикладывая для этого большие усилия, но в случае настоящего изобретения не требуется больших усилий для уменьшения количества Ti. В нескольких случаях добавление Ti является положительным для повышения количества Ti в стали, которое необходимо для того, чтобы провести позитивное соосаждение TiN на поверхности оксисульфидов РЗЭ.

В настоящем изобретении это соосаждение способствует фиксации Ti, устраняет осаждение TiC в процессе отжига и способствует стабильному получению продукта с хорошими характеристиками.

Далее, в примерах №1, 2 и 7, в которых содержание РЗЭ и Ti в мас.% удовлетворяет неравенству [РЗЭ]/[Тi]≥0.5, размер зерна после отжига для снятия остаточных напряжений имеет значения от 67 до 72 мкм, т.е. зерна заметно растут и магнитные свойства (уменьшение потерь в сердечнике: W15/50) являются хорошими, принимая значения от 1,87 до 1,92 Вт/кг.

Заметим, что вышеописанные результаты представляют собой результаты при выполнении отжига для снятия остаточного напряжения в течение более короткого времени, чем традиционно выполняется отжиг для снятия остаточного напряжения, но в случае выполнения традиционного отжига для снятия остаточного напряжения различия в росте кристаллического зерна благодаря действию тонкодисперсных включений, становится более значительными, поэтому возможность роста кристаллического зерна и применимость в отношении уменьшения потерь в сердечнике в дальнейшем, разумеется, станут нагляднее.

Выше показано, что с помощью возможности роста кристаллических зерен при отжиге для снятия остаточного напряжения после штамповки эффект TiC проявляется особенно легко, но такой же эффект появляется даже перед штамповкой, при окончательном отжиге холоднокатаного листа.

К тому же при условии, что элемент представляет собой РЗЭ, вышеописанный эффект проявляется в диапазоне, предусмотренном настоящим изобретением, с применением только одного или двух или нескольких РЗЭ в сочетании.

Ниже будут объяснены причины ограничения предпочтительного содержания ингредиентов в настоящем изобретении.

[С]: С является не только вредной примесью для магнитных свойств, но осаждение С приводит к быстрому старению магнита, поэтому установленный верхний предел составляет 0,01 мас.%. Нижний предел имеет значение более 0 мас.%.

[Si]: Si является элементом, который уменьшает потери сердечника. Если его содержание меньше, чем нижний предел, имеющий значение 0,1 мас.%, потери в сердечнике становятся больше, поэтому нижний предел имеет значение 0,1 мас.%. Далее, если его содержание выше верхнего предела, имеющего значение 7,0 мас.%, способность к обработке становится ничтожной, поэтому верхний предел имеет значение 7,0 мас.%.

Заметим, что Si вызывает эффект повышения активного количества Ti в стали, поэтому если содержание Si становится выше, то происходит более активное осаждение Ti, соосаждение TiN на оксисульфидах РЗЭ промотируется сильнее, количество Ti, связанного на частицах оксисульфида РЗЭ, увеличивается, и значение плотности тонкодисперсных осадков Ti в стали уменьшается сильнее.

Этот эффект в общем пропорционален квадрату количества Si, поэтому предпочтительно иметь повышенное количество Si. Специфично, что значение плотности тонкодисперсных осадков Ti с размерами 100 нм и меньше в стали имеет значение 1×109/мм3 или меньше, когда количество Si имеет значение 2,2 мас.% и становится равным 5×108/мм3 или меньше, когда количество Si имеет значение 2,5 мас.%.

Следовательно, нижним пределом содержания Si является предпочтительно 2,2 мас.%, более предпочтительно значение 2,5 мас.%.

Далее, более предпочтительное значение верхнего предела содержания Si составляет 4,0 мас.%, при этом способность к прокатке в холодном состоянии становится лучше. Если значение верхнего предела содержания Si составляет 3,5 мас.%, то способность к прокатке в холодном состоянии становится еще лучше, поэтому это значение является более предпочтительным.

[Al]: A1 представляет собой элемент, который подобно Si уменьшает потери в сердечнике. Если его содержание меньше, чем нижний предел, имеющий значение 0,1 мас.%, потери в сердечнике становятся больше, в то время как если его содержание выше верхнего предела, имеющего значение 3,0 мас.%, то значительно увеличивается стоимость.

Нижний предел Al, с точки зрения потерь в сердечнике предпочтительно имеет значение 0,2 мас.%, более предпочтительно 0,3 мас.%, еще более предпочтительно 0,6 мас.%.

[Мn]:Мn добавляется в количестве 0,1 мас.% или более для увеличения твердости стального листа и улучшения способности к штамповке. Заметим, что верхний предел, составляющий 2 мас.%, базируется на экономических причинах.

[N]: N становится нитридом, таким как AlN и TiN, и является причиной того, что потерь в сердечнике становится больше. N фиксируется во включениях РЗЭ в виде TiN, но на практике устанавливают верхний предел 0,005 мас.%.

Заметим, что, по указанным выше причинам, содержание N предпочтительно должно быть мало насколько это возможно, но приближение его к 0 мас.% приводит к промышленным ограничениям в промышленности, поэтому устанавливают нижний предел более чем 0 мас.%.

Заметим, что на практике в качестве общего правила предел устанавливают на уровне 0,001 мас.%. При снижении количества до 0,0005 мас.% образование нитридов подавляется, что более предпочтительно, тогда как снижение его до 0,0001 мас.% даже более предпочтительно.

[Ti]: Ti образует тонкодисперсные включения, такие как TiC, вызывает нарушение способности зерен к росту и ухудшает потери в сердечнике. Ti связывается в виде TiN в оксисульфидах РЗЭ, но на практике верхний предел устанавливают на уровне 0,02 мас.%.

Заметим, что, по указанным выше причинам, верхний предел предпочтительно составляет 0,01 мас.%, более предпочтительно 0,005 мас.%.

Более того, Ti вызывает нарушение способности зерен к росту, поэтому чем меньше его количество, тем лучше. Нижний предел составляет более чем 0 мас.%. Однако, как объяснялось выше, если количество Ti слишком мало, то эффект связывания на оксисульфидах РЗЭ иногда не проявляется.

Следовательно, когда количество Ti удовлетворяет приведенному оценочному соотношению (2) и, если количество Ti превышает 0,0012 мас.%, эффект связывания на оксисульфидах РЗЭ становится более надежным, что является предпочтительным. Более предпочтительно, если содержание превышает 0,0015 мас.%, даже более предпочтительно, если содержание 0,002 мас.% или больше, еще более предпочтительно, если содержание составляет 0,0025 мас.% или больше.

[РЗЭ]: РЗЭ образуют оксисульфиды, связывая S и подавляя образование тонко дисперсных сульфидов, отличных от оксисульфидов РЗЭ. Кроме того, они становятся центрами образования TiN и вызывают связывание Ti.

По этой причине содержание, превышающее количество, требуемое в соответствии с количеством Ti, становится необходимым, но если содержание составляет 0,001 мас.% или больше, то указанный выше эффект становится более надежным. Предпочтительно содержание составляет 0,002 мас.% или больше, более предпочтительно, 0,0025 мас.% или больше, еще более предпочтительно 0,003 мас.% или больше.

Заметим, что для разливочной расплавленной стали с содержанием выше верхнего предела, составляющего 0,05 мас.%, оксисульфиды РЗЭ в расплавленной стали становятся избыточными, большое количество оксисульфидов РЗЭ прилипает к отражательным стенкам желобов для расплавленной стали в литейной системе, и желоба для расплавленной стали иногда закупориваются. По этой причине верхний предел устанавливают на уровне 0,05 мас.%.

[S]: S превращается в сульфиды, такие как MnS, вызывает нарушение способности зерен к росту и ухудшает потери в сердечнике. S связывается в виде оксисульфидов РЗЭ, но на практике верхний предел устанавливают на уровне 0,005 мас.%.

Более того, по указанным выше причинам содержание S предпочтительно должно быть мало насколько это возможно, но приближение его к 0 мас.% в большой мере приводит к значительным промышленным ограничениям. Кроме того, сера необходима для образования оксисульфидов РЗЭ. Поэтому нижний предел устанавливают на уровне выше 0 мас.%.

Заметим, что нижний предел, как правило, устанавливают на уровне 0,0005 мас.%, исходя из экономических соображений.

[О]: Если О содержится в количестве более 0,005 мас.%, образуется большое количество оксидов. Эти оксиды затрудняют перемещение границ доменов и рост кристаллического зерна. Следовательно, содержание О предпочтительно устанавливают на уровне 0,005 мас.% или меньше.

Кроме того, по указанным выше причинам содержание О предпочтительно должно быть мало насколько это возможно, но снижение его до 0 мас.% приводит к большим - промышленным ограничениям. Кроме того, он необходим для образования оксисульфидов РЗЭ. Поэтому нижний предел устанавливался на уровне выше 0 мас.%.

Заметим, что нижний предел, как правило, устанавливают на уровне 0,0005 мас.%, исходя из экономических соображений.

Элементы, отличные от вышеупомянутых ингредиентов, которые не изменяют свойств стали настоящего изобретения, могут содержаться в стали настоящего изобретения.

Ниже описаны возможные элементы. Заметим, что нижние пределы содержаний для всех установлены выше 0 мас.%, поскольку существенно, чтобы они содержались хотя бы в следовых количествах.

[Р]: Р повышает прочность материала и улучшает обрабатываемость. Однако при его избыточном количестве ухудшается способность к холодной прокатке, поэтому содержание устанавливают на уровне 0,5 мас.% или меньше, более предпочтительно 0,1 мас.% или меньше.

[Сu]: Сu повышает устойчивость к коррозии и сопротивление, что приводит к улучшению в плане потерь в сердечнике. Однако при избыточном количестве на поверхности товарного листа образуются наплывы и т.д., и качество поверхности ухудшается, поэтому содержание должно быть 3 мас.% или меньше, более предпочтительно 0,5 мас.% или меньше.

[Сa] и [Mg]: Ca и Mg - элементы, вызывающие десульфурацию. Они реагируют с S в стали с образованием сульфидов и, следовательно, связывают S. Однако в отличие от РЗЭ они слабо содействуют соосаждению TiN.

Повышение количества этих добавок усиливает десульфуризацию, но выше верхнего предела, составляющего 0,05 мас.%, избыток сульфидов Ca и Mg затрудняет рост кристаллического зерна. Следовательно, предпочтительно содержание составляет 0,05 мас.% или меньше.

[Сr]: Сr повышает устойчивость к коррозии и сопротивление, что приводит к улучшению в плане потерь в сердечнике. Однако при избыточном введении возрастают затраты, поэтому установлен верхний предел в 20 мас.%.

[Ni]: Ni способствует образованию текстуры, благоприятной для магнитных свойств, и улучшает свойства в отношении потерь в сердечнике. Однако при избыточном введении возрастают затраты, поэтому установлен верхний предел в 5,0 мас.%. Предпочтительный верхний предел составляет 1,0 мас.%.

[Sn] и [Sb]: Sn и Sb это элементы сегрегации. Они препятствуют образованию текстуры плоскости (111), вызывающей ухудшение магнитных свойств и, следовательно, улучшают магнитные свойства.

Эти элементы можно использовать по одному или в сочетании. Вышеупомянутый эффект наблюдается в обоих случаях. Однако содержание, превышающее 0,3 мас.% ухудшает холодную прокатываемость, поэтому установлен верхний предел 0,3 мас.%.

[Zr]: Zr препятствует росту кристаллического зерна даже в следовых количествах и ухудшает потери в сердечнике после отжига для снятия внутренних напряжений. Следовательно, предпочтительно снизить содержание Zr, насколько это возможно, до 0,01 мас.% или меньше.

[V]: V образует нитриды и карбиды и затрудняет перемещение границ доменов и рост кристаллического зерна. По этой причине предпочтительно содержание на уровне 0,01 мас.% или меньше.

[В]: В представляет собой элемент, склонный к сегрегации на границе зерна. Кроме того, он образует нитриды. Эти нитриды препятствуют миграции границ зерен и вызывают усугубление потерь в сердечнике. Следовательно, предпочтительно снизить содержание В, насколько это возможно, до 0,005 мас.% или меньше.

Можно также добавить известные элементы, отличные от упомянутых выше. Например, в качестве элементов, улучшающих магнитные свойства, могут быть выбраны и применены в зависимости от требуемых магнитных свойств Bi, Ge и подобные элементы.

Далее будут объяснены предпочтительные условия производства настоящего изобретения и причины их выбора. Во-первых, на стадии выплавки стали, когда проводится рафинирование в конвертере или печи вторичного рафинирования, или другим известным способом, степень окисления шлака, то есть массовое отношение (FeO + MnO) в шлаке, установлено на уровне от 1,0 до 3,0%.

Причина состоит в том, что если степень окисления шлака меньше чем 1,0%, растет активность Ti вследствие действия Si в диапазоне содержания Si в электротехнической стали, поэтому будет трудно эффективно предотвратить повторное введение Ti из шлака и количество Ti в стали будет излишне расти. С другой стороны, если степень окисления шлака превышает 3,0%, оксисульфиды РЗЭ в расплавленной стали будут излишне окисляться кислородом, поступающим из шлака, и превращаться в оксиды РЗЭ, и, следовательно, S не будет в достаточной степени связана.

Более того, на стадии выплавки стали основность шлака, то есть отношение содержания СаО в мас.% к содержанию SiO2 в мас.% в шлаке, предпочтительно составляет от 0,5 до 5.

Причина этого состоит в том, что если основность шлака ниже 0,5, повторное введение Ti из шлака будет больше, и количество Ti в стали будет излишне расти, и количество РЗЭ, вводимых для связывания Ti, станет больше. С другой стороны, если основность шлака превысит 5, повторное введение S из шлака станет большим, и количество S в стали будет излишне расти, и количество РЗЭ, вводимых для связывания S, станет больше. Во всех случаях это экономически невыгодно.

Далее, важно рассмотреть огнеупорность печи и т.д. и удалить насколько возможно источники окисления. Кроме того, для того чтобы обеспечить достаточное время для всплывания оксидов РЗЭ, неизбежно образующихся при введении РЗЭ, время от введения РЗЭ до литья предпочтительно следует установить 10 минут или более.

Вышеуказанные меры применяются для производства расплавленной стали необходимого состава, затем сталь разливают непрерывно или в литейные формы для получения слябов или иных отливочных изделий.

После этого слябы подвергают горячей прокатке и при необходимости горячекатаные листы отжигают и подвергают холодной прокатке за один, два или более проходов с отжигом в промежутках для доведения до товарной толщины, затем следует окончательный отжиг и покрытие изолирующей пленкой.

Применяя вышеуказанный способ, можно регулировать содержание включений в листовом прокате в диапазоне, описанном в настоящем изобретении.

Тем временем, если степень обжатия при горячей прокатке повышается, включения РЗЭ в стали будут легко растягиваться или разрушаться, и трещины или разломы будут образовываться существенно легче, что является предпочтительным.

Заметим, что при соответствующей регулировке распределения степень обжатия становится выше на тыльной стороне прокатного стана, усилие сдвига будет действовать более эффективно, вызывая растрескивание или разламывание включений РЗЭ в стали, что является предпочтительным.

В случае, когда толщина продукта является предварительно заданной, для того чтобы повысить степень обжатия, необходимыми становятся более толстые слябы. Следовательно, существует нижний предел необходимой толщины сляба.

Учитывая то обстоятельство, что обычная толщина листового проката для нетекстурированного листа из электротехнической стали составляет от 0,2 до 0,7 мм или около того, толщина сляба предпочтительно составляет 50 мм или более, более предпочтительно 80 мм или более, еще более предпочтительно 100 мм или более, и даже более предпочтительно 150 мм или более.

Далее, когда TiN соосаждается на трещинах и разломах включений РЗЭ, можно подобрать такую термическую программу, что TiN свяжется, по меньшей мере, с 5% от числа включений РЗЭ размером от 1 мкм до 5 мкм, имеющих трещины и разломы. Например, лист выдерживают при температуре 1000°С в течение 15 минут или более.

Примеры

Сталь, содержащая в мас.% С: 0,0026%, Si: 3,0%, Al: 0,59% и Mn: 0,21% и изменяющиеся отношения содержаний О, S, TiN и РЗЭ, как показано в Таблице 1, подвергается непрерывной разливке и горячей прокатке, и горячекатаные листы отжигают и подвергают холодной прокатке до толщины 0,35 мм.

Затем листы подвергают окончательному отжигу при 1000°С в течение 30 секунд и покрывают изолирующей пленкой с целью получения листового проката, затем подвергают отжигу для снятия внутренних напряжений при 1000°С в течение 1,5 часа, затем проверяют на присутствие включений в листовом прокате, проверяют размер зерна и магнитные свойства методом Эпштейна на 25 см.

Для проверки на включения включения выделяют методом реплик, затем наблюдают с помощью ТЕМ (просвечивающего электронного микроскопа). Размер зерна измеряли зеркальной полировкой разреза листа по толщине, применяя травление ниталем, чтобы выявить границы зерен и измерить средний размер зерна.

Как ясно из фиг.1 и фиг.2, в листовом прокате согласно настоящему изобретению хорошие результаты получены в отношении роста кристаллического зерна и потерь в сердечнике. С другой стороны, в листовом прокате вне диапазона параметров, описанных в настоящем изобретении, в отношении роста кристаллического зерна и потерь в сердечнике получены плохие результаты.

Применимость в промышленности

Как описано выше, соответствующим регулированием включений в листе из нетекстурированной электротехнической стали можно стабильно получать хорошие магнитные свойства даже простым отжигом.

В частности, даже простым отжигом для снятия внутренних напряжений можно стабильно получать хорошие магнитные свойства.

Следовательно, настоящее изобретение характеризуется широкой применимостью в областях промышленности, связанных с электротехническим стальным листом.

Изобретение относится к области металлургии, в частности к созданию нетекстурированного электротехнического стального листа, улучшенного по потерям в сердечнике. Лист выполнен из стали, содержащей элементы при следующем соотношении, мас.%: углерод ≤0,01, кремний 0,1-7,0, алюминий 0,1-3,0, марганец 0,1-2,0, азот ≤0,005, титан ≤0,02, РЗЭ ≤0,05, сера ≤0,005, кислород ≤0,005, железо и постоянные примеси остальное. Содержание серы, кислорода, РЗЭ, титана и азота удовлетворяет соотношениям: [РЗЭ]2×[O]2×[S]≥1×10-15 и ([РЗЭ]2×[O]2×[S])/([Ti]×[N])≥1×10-10, где [РЗЭ] - содержание РЗЭ в мас.%, [О] - содержание кислорода в мас.%, [S] - содержание серы в мас.%, [Ti] - содержание титана в мас.%, [N] - содержание азота в мас.%. Сталь содержит оксисульфиды РЗЭ размером от 1 мкм до 5 мкм, имеющие трещины или изломы, из которых не менее 5% составляют оксисульфиды РЗЭ, связанные с нитридом титана. Улучшаются магнитные свойства за счет подавления осаждения тонкодисперсного карбида титана на участках листа с более низкой температурой в процессе отжига. 3 з.п. ф-лы, 4 ил., 2 табл.

1. Нетекстурированный электротехнический стальной лист, улучшенный по потерям в сердечнике, отличающийся тем, что он выполнен из стали, которая содержит, мас.%: углерод ≤0,01, кремний 0,1-7,0, алюминий 0,1-3,0, марганец 0,1-2,0, азот ≤0,005, титан ≤0,02, РЗЭ ≤0,05, сера ≤0,005, кислород ≤0,005, железо и постоянные примеси остальное, причем содержания серы, кислорода, РЗЭ, титана и азота удовлетворяют соотношениям:

[РЗЭ]2×[O]2×[S]≥1×10-15,

([РЗЭ]2×[O]2×[S])/([Ti]×[N])≥1×10-10,

где [РЗЭ] - содержание РЗЭ, мас.%;

[О] - содержание кислорода, мас.%;

[S] - содержание серы, мас.%;

[Ti] - содержание титана, мас.%;

[N] - содержание азота, мас.%,

при этом сталь содержит оксисульфиды РЗЭ размером от 1 до 5 мкм, имеющие трещины или изломы, из которых не менее 5% составляют оксисульфиды РЗЭ, связанные с нитридом титана.

2. Стальной лист по п.1, отличающийся тем, что он выполнен из стали, которая дополнительно содержит по крайней мере один из элементов, мас.%: фосфор ≤0,5, медь ≤3,0, кальций и магний ≤0,05, хром ≤20, никель ≤5,0, олово и сурьма в сумме или по отдельности ≤0,3, цирконий ≤0,01, ванадий ≤0,01, бор ≤0,005.

3. Стальной лист по п.1, отличающийся тем, что он выполнен из стали, которая содержит, мас.%: титан 0,0015-0,02 и РЗЭ 0,00075-0,05, при соблюдении соотношения [РЗЭ]/[Ti]≥0,5.

4. Стальной лист по п.2, отличающийся тем, что он выполнен из стали, которая содержит, мас.%: титан 0,0015-0,02 и РЗЭ 0,00075-0,05, при соблюдении соотношения [РЗЭ]/[Тi]≥0,5.

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| СТАЛЬ КРЕМНИСТАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ И СПОСОБ ЕЕ ОБРАБОТКИ | 1996 |

|

RU2096516C1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2009-07-27—Публикация

2005-09-28—Подача