ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к листовой электротехнической стали с ориентированными зернами и листовой двуориентированной электротехнической стали, которые используют в качестве магнитомягких материалов для электротехнического оборудования и машин.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Листовая электротехническая сталь с ориентированными зернами является магнитомягким материалом, который чаще всего используют в промышленности в качестве материала для вводимого в трансформатор железного сердечника, ротора, реактора и т.п. Отличительными признаками листовой электротехнической стали с ориентированными зернами, которые отличают эту сталь от других магнитомягких материалов для железных сердечников, являются следующие: листовая электротехническая сталь с ориентированными зернами является материалом на основе железа, имеющего объемно-центрическую кубическую кристаллическую структуру, способную обеспечить высокую плотность магнитного потока, являющуюся показателем энергетического выхода в магнитном приборе; листовая электротехническая сталь с ориентированными зернами обладает способностью к ориентации зерен кристаллов в направлениях, в которых зерна кристаллов с наибольшей вероятностью намагничиваются, причем эти направления выражаются в рамках представлений о кристаллической решетке как <100> в соответствии с миллеровскими индексами, используемыми в области физики, разработанной Honds и Kaya.

Таким образом, листовая электротехническая сталь с ориентированными зернами, хотя и является поликристаллической листовой сталью, она в то же время является великолепной в отношении способности намагничиваться в специфических направлениях так, как будто бы она была монокристаллической листовой сталью, и представляет собой материал, пригодный в качестве промышленного продукта, способного обеспечивать высокую плотность магнитного потока, создаваемого малой намагничивающей силой.

В листовой электротехнической стали с ориентированными зернами легко намагничивающиеся оси кристаллов выстраиваются в специфических направлениях вследствие явления, обычно называемого вторичной рекристаллизацией. Наиболее ранним примером, в котором названная концепция была опубликована на уровне промышленной технологии, может быть патент США №1965559 (1934) на имя P.N.Goss. Согласно этой технологии, вторичная рекристаллизация вызывается диспергированием мелких частиц, в основном состоящих из соединения марганца и серы, в объемно-центрическом кубическом сплаве железа в качестве второй дисперсной фазы стали, содержащей большое количество кремния, и сочетанием холодной прокатки с отжигом.

Отличительными признаками полученной таким образом вторично рекристаллизованной структуры являются следующие: зерна кристаллов, которые обычно объединены до размера от нескольких десятков до нескольких сотен микрометров, вырастают до размера в несколько миллиметров и проникают в стальной лист в направлении его толщины; весь стальной лист покрыт только чрезвычайно выросшими зернами кристаллов.

Предложением, дающим научную интерпретацию названному металлургическому феномену, является статья, опубликованная May и Turnbull (Trans. Met. Soc, AIME, vol.212 (1958), стр.769).

Согласно этой статье: исходные ориентации зерен кристаллов в стали претерпевают изменение при прокатке и закалке; ориентации проявляют тенденцию выгодно располагаться относительно специфических ориентации в специфических условиях; хорошо расположенные ориентации имеют специфическую взаимосвязь с ориентациями зерен кристаллов, имеющих ориентации <100>, совпадающие с направлением прокатки; при этих обстоятельствах природа границ, которые отделяют зерна кристаллов, имеющих хорошо расположенные ориентации, от зерен кристаллов, имеющих ориентации <100>, отличается от природы других границ зерен кристаллов; в результате этого взаимодействие только специфических разделительных границ зерен с соединениями Mn и S, тонко диспергированных в стали, уменьшается; и, таким образом, разделительные границы зерен приобретают тенденцию к предпочтительному движению при высокой температуре.

Названная выше концепция предлагается в статье также в количественной интерпретации с помощью числовых формул. Что касается фазы тонко диспергированных соединений, в этом предложении в качестве параметров принимаются в расчет только их размер и количество, а образующие их элементы конкретно не уточняются.

Если предложенная в статье концепция справедлива, можно утверждать, что вторая фаза, тонко диспергирующаяся в стали и являющаяся необходимой для протекания вторичной рекристаллизации, может состоять из любого материала. Можно упомянуть, что статья, в которой подтверждается указанное выше предположение - это исследовательская статья, написанная Matsoka et al. (Tetsu To Hagane, vol.52 (1966), № 10, стр.79, 82, и Trans. ISIJ, vol.7 (1967), стр.19).

Авторы исследовательской статьи в дополнение к соединениям Mn и S заставляют осаждаться в стали соединения Ti, С и N, используют осадки в качестве второй дисперсной фазы, которая предпочтительно перемещает специфические разделяющие границы зерен и, таким образом, вызывает вторичную рекристаллизацию. Отметим, что May и Turnbull описывают исследование, в котором используются соединения Ti и S (J. Appl. Phys., vol.30, № 4 (1959), стр.210S).

В то же время непрерывно делались попытки улучшить магнитные свойства листовой электротехнической стали с ориентированными зернами и Taguchi и Sakakura получили промышленный продукт, который намного лучше по своим магнитным свойствам продукта изобретения P.N.Goss (Japanese Examined Patent publication № S33-4710). Суть патента состоит в следующем:

В листовой электротехнической стали с ориентированными зернами ориентации зерен кристаллов, выражаемые с помощью миллеровских индексов как {110}<001>, выстроены таким образом, что ориентации могут совпадать с направлением прокатки. Однако выстраивание не является совершенным и некоторые ориентации рассеяны. Удалось значительно улучшить магнитные свойства листовой электротехнической стали с ориентированными зернами путем значительного снижения рассеяния.

Способ металлургического производства, примененный Taguchi и Sakakura, в существенной степени отличен от способа, примененного P.G.Goss. В то время как P.G.Goss преимущественно использует в качестве тонко диспергированной в стали второй фазы соединения Mn и S, Taguchi и Sakakura используют вместе с соединениями Mn и S соединения Al и N. Однако использование только этого должно скорее ухудшить магнитные свойства. Для преодоления этого ухудшения магнитных свойств, в то время как P.G.Goss использует в качестве сырья горячекатаную сталь, применяет двухстадийную холодную прокатку с промежуточным отжигом и регулирует конечную степень обжатия на примерно 60-65%, Taguchi и Sakakura применяют одностадийную глубокую прокатку со степенью обжатия примерно 80% или более. Таким образом была изобретена высококачественная листовая электротехническая сталь с ориентированными зернами, характеризующаяся плотностью магнитного потока при напряженности намагничивающего поля 800 А/м и частоте 50 Гц, а именно значение В8, превышающее 1,88 Тл.

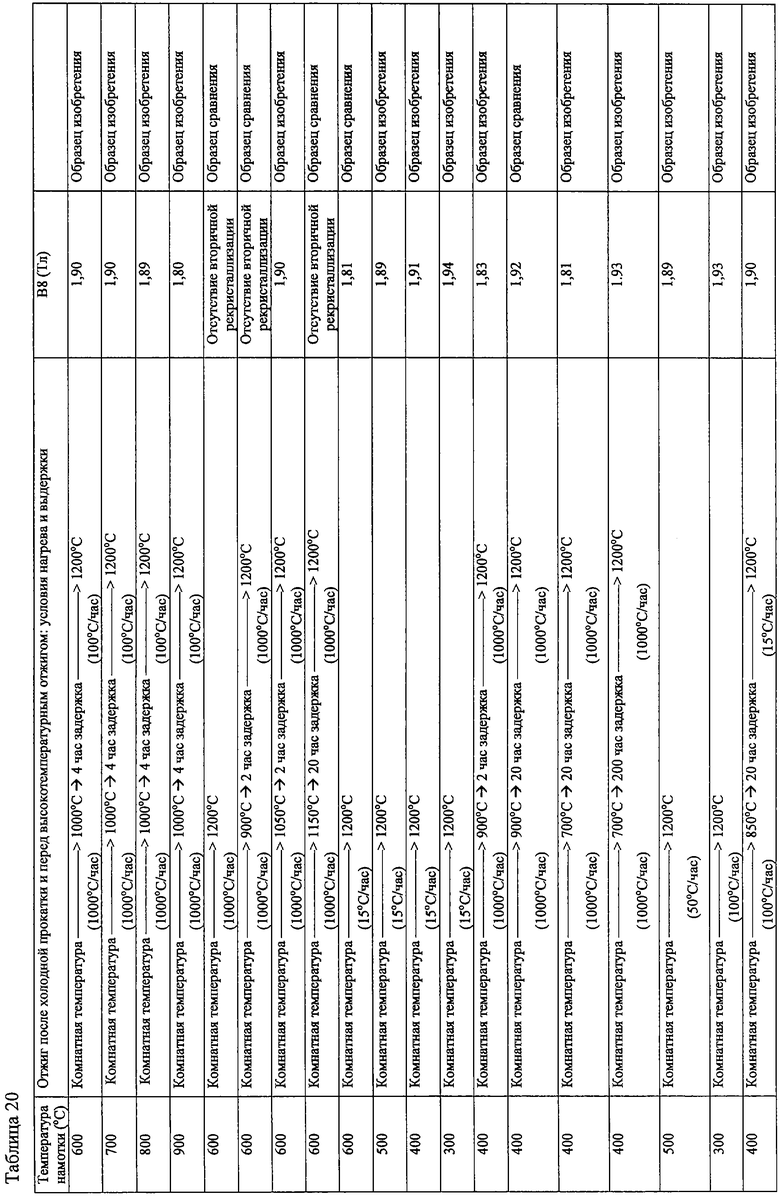

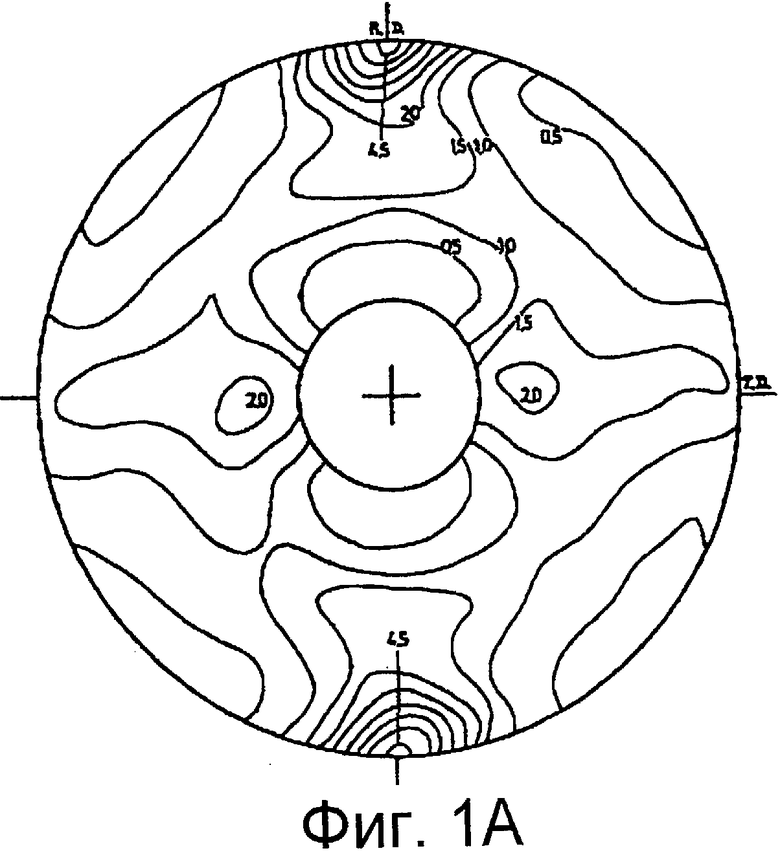

Технологическая разница между двумя названными выше изобретениями четко прослеживается при изучении результатов, получаемых при измерении текстур стальных листов, подвергнутых холодной прокатке и последующему обезуглероживающему отжигу с помощью метода дифракции рентгеновских лучей, как показано на фиг.1(а) и 1(2): в то время как две группы {110}<001> и ориентационная группа, в которой плоскости {111} параллельны плоскости прокатки, составляют главные ориентации на фиг.1(а), {111}<112> и скелетная ориентационная группа в пределах от {111}<112> до ориентаций, близких к {100}<012> через {411}<148>, составляют главные ориентации на фиг.1(b).

Ориентации {110}<001>, которые вызывают вторичную рекристаллизацию, имеют, естественно, другое взаимоотношение с группой главных ориентации листа, подвергнутого обезуглероживающему отжигу, причем ориентации {110}<001> должны входить в главные ориентации. Следовательно, можно полагать, что природа границ зерен, которые окружают зерна с ориентацией {110}<001>, отлична от природы границ других зерен и, вследствие этого, они по-разному взаимодействуют с фазой мелких осадков.

Далее, возникает вопрос действительно ли появляющаяся в результате применяемой Taguchi и Sakakura операции одностадийной глубокой прокатки вторичная рекристаллизация зависит главным образом от количества и размера фазы тонких осадков, но не зависит от составляющих элементов, так же как и вторичная рекристаллизация, появляющаяся в результате применяемой May и Turnbull операции двухстадийной прокатки.

Одной из причин того почему трудно найти ответ на этот вопрос является, по-видимому, то, что ограничения, касающиеся требований к продукту в отношении листовой электротехнической стали с ориентированными зернами имеют тенденцией свернуть научно-исследовательскую и опытно-конструкторскую работу, посвященную названному явлению. В частности, листовая электротехническая сталь с ориентированными зернами не может рассматриваться в качестве применимого на практике магнитного материала, заполненного лишь вторично рекристаллизованными зернами с ориентацией {110}<001>.

Во-первых, фазу мелких осадков, которая была использована для вторичной рекристаллизации, следует удалять из стали на стадии конечного продукта. Причиной этого является то, что природа процесса намагничивания состоит в передвижении стенок домена, которые образуют границы магнитных доменов, тонко диспергирующихся в листовой стали, а фаза тонких осадков взаимодействует со стенками доменов и, таким образом, замедляет их движение или, иными словами, ухудшает их способность к намагничиванию.

С другой стороны, операция одностадийной глубокой прокатки, как это явствует из природы технологии, требует более обильной фазы тонких осадков, чем операция двухстадийной прокатки. Следовательно, можно полагать, что в операции одностадийной глубокой прокатки возникает возможность потребности в большем числе процессов для удаления фазы тонких осадков после вторичной рекристаллизации и, в связи с этим, возникают также ограничения в отношении состава пригодной для использования фазы осадка.

При этом также известно, что образуемая традиционным способом фаза тонких осадков MnS или AlN, реагирует с атмосферой отжига после вторичной рекристаллизации и может быть легко удалена.

Во-вторых, требуется чтобы листы электротехнической стали с ориентированными зернами имели на своих поверхностях пленки с высоким электросопротивлением. Причина применения пленок такова: применение листовой электротехнической стали в качестве железного материала сердечника для электрооборудования и электрических машин основано на принципе индукции электромагнетизма, а в этом случае в стальном листе неизбежно генерируется вихревой ток, который ухудшает энергетическую эффективность, и, что еще хуже, иногда в стальном листе генерируется тепло, которое наносит повреждения электрооборудованию и электрическим машинам, в связи с чем для сведения названных проблем к минимуму необходимо по крайней мере предотвратить взаимный перенос вихревого тока между ламинированными стальными листами.

При этом на листе электротехнической стали с ориентированными зернами, произведенном традиционным способом, образуют пленки с помощью реакции оксидов, таких как MgO (используемых для предотвращения возможного при высокой температуре слипания стальных листов), с компонентами стали в процессе отжига, проводимого для вторичной рекристаллизации, и выполняют роль названных выше пленок. Кроме того изоляционное покрытие иногда применяют в случае последующего проведения выравнивающего отжига. В этом смысле практическую применимость определяет способность осадков принимать участие в такой реакции и не оказывать вредного воздействия.

В частности, изоляционный материал не должен быть металлом. Следовательно, он должен соответствовать строгим технологическим нормам для обеспечения хорошего прилипания к стали в качестве покровной пленки. Но при этом строгие нормы требуют строгого ограничения состава фазы тонких осадков для вторичной рекристаллизации.

Далее, в производственном процессе, используемом в настоящее время для промышленного производства листовой электротехнической стали с ориентированными зернами, после холодной прокатки практически без исключения применяют обезуглероживающий отжиг. Углерод, действительно, является совершенно ненужным элементом в том, что касается только протекания вторичной рекристаллизации. Однако в способе, применяемом Taguchi и Sakakura, углерод является компонентом стали необходимым для диспергирования и осаждения MnS и AlN, содержание которого регулируется на стадии плавления и рафинации таким образом, чтобы MnS и AlN могли иметь соответствующий размер и быть в соответствующем количестве. Иными словами, углерод является элементом нужным для подготовки вторичной рекристаллизации и должен удаляться из стали перед процессом отжига для вторичной рекристаллизации.

Далее, в этом способе стальной слиток, или сляб перед горячей прокаткой необходимо нагревать до высокой температуры 1350°С или выше. Чтобы избежать таких больших нагрузок, Suga et al. изобрели новую технологию, раскрытую в Japanese Examined Patent publication № S59-56522. С помощью этого способа можно снизить необходимость предварительного содержания в стали углерода, в результате чего процесс обезуглероживающего отжига может быть исключен. Однако в этом способе в стальной лист в период после холодной прокатки и перед вторично-рекристаллизационным отжигом необходимо добавлять внешний азот, в результате чего нельзя избежать необходимости введения процесса отжига в строго определенной атмосфере с целью контроля требующей строгих условий химической реакции на поверхности стального листа.

Наконец, с использованием старой техники трудно отказаться от процесса обезуглероживающего отжига, в основном ненужного с точки зрения металлургических принципов вторичной рекристаллизации, или от процесса отжига в качестве независимого процесса между процессом холодной прокатки и процессом вторично-рекристаллизационного отжига.

В отношении названного предмета следует изучить изобретения Koumo et al. (например, Japanese Examined Patent publication № S55-73818). Им удалось получить листовую вторично рекристаллизованную сталь, применяя традиционный способ в отсутствие углерода в стали на стадии плавки и рафинирования.

Однако при реальном производстве невозможно отказаться от процесса отжига после холодной прокатки и перед вторично-рекристаллизационным отжигом. Причина этого лежит в необходимости образования пленок, которые требуются листовому продукту из электротехнической стали с ориентированными зернами для образования оксидных слоев на поверхности стального листа и введения их в реакцию с частью предотвращающего слипание агента, требуемого для вторично-рекристаллизационного отжига. Для выполнения этого технически легко осуществлять отжиг во влажной атмосфере.

Далее, технология все же требует нагрева стального слитка, или сляба перед горячей прокаткой до высокой температуры (1350°С или выше) и, таким образом, все еще подвержена большим нагрузкам.

Напротив, как указывалось выше, в 1966-1967 гг. Matsuoka предложил способ вторичной рекристаллизации, в котором в двухстадийном способе прокатки Госса (Goss) использовались осадки, совершенно отличные от традиционных осадков, в частности TiC, VC, VN, NbC, NbN, ZrC и Bn, в то время как MnS использован не был.

Такая технология, с точки зрения приведенных выше технологических соображений, является эпохальной. Это означает, что при этой технологии холоднокатаный стальной лист непосредственно подвергается отжигу с вторичной рекристаллизацией без проведения, как ранее, обезуглероживающего отжига, благодаря чему вторично рекристаллизованные зерна с ориентациями {110}<001> заполняют весь стальной лист.

Хотя Matsuoka в своем сообщении не раскрыл температуру нагрева стального слитка перед горячей прокаткой, он раскрыл, что перед холодной прокаткой производился отжиг горячей полосы, следовательно холодную прокатку производили до промежуточной толщины листа, после чего производился отжиг и окончательная холодная прокатка завершалась при степени обжатия приблизительно 60%.

При этом степень интеграции вторично рекристаллизованных зерен в ориентации {110}<001> оценивали путем измерения магнитного вращающего момента в плоскости стального листа, в результате чего оказалось, что большая часть продуктов соответствовала продуктам, обладающим плотностями магнитного потока 1,88 Тл или меньше при напряженности намагничивающего поля 800 А/м и частоте 50 Гц, в то время как продуктов в состоянии высокой степени кристаллографической ориентации было немного.

Далее, способ Matsuoka является безусловно более сложным по сравнению со способом Taguchi и Sakakura или Suga et al. и представляет собой технологию, которая не может наилучшим образом использовать преимущество устранения обезуглероживающего отжига. При этом Matsuoka даже не изучал влияния удаления осадков, используемых для образования пленки и вторичной рекристаллизации, требуемой листовым продуктом из электротехнической стали с ориентированными зернами и, в связи с этим, технология не достигла изобретательского уровня. Иными словами, Matsuoka провел изучение вторичной рекристаллизации, но не разработал листовой электротехнической стали, пригодной в качестве практического материала.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Краткий обзор предшествующего уровня техники в приведенном выше описании был дан с целью подтверждения компетентности авторов настоящего изобретения. Более конкретно, авторами настоящего изобретения разрабатывался способ производства листовой электротехнической стали с ориентированными зернами: которая производится без применения сверхвысокой температуры при нагревании стального слитка, или сляба для горячей прокатки, устранения разделения холодной прокатки на две или более стадий с промежуточным отжигом между этими стадиями, устранением процессов отжига горячей полосы и обезуглероживающего отжига, которые в основном являются ненужными с точки зрения металлургического принципа вторичной рекристаллизации; обладает плотностью магнитного потока В8, измеренного при напряженности намагничивающего поля 80 А/м и частоте 50 Гц, равной 1,88 Тл или выше, как у высококачественной листовой электротехнической стали; имеет обязательно необходимые для продукта пленки, превосходно приклеивающиеся к стальному листу; и в достаточной степени освобождена от второй фазы осаждения в стальном листе.

Исследование авторов настоящего изобретения ставило себе первоочередной задачей разработку состава диспергирующей осадки среды для вторичной рекристаллизации. Авторы настоящего изобретения продолжили опыты по инициированию вторичной рекристаллизации с помощью одностадийной операции холодной прокатки путем добавления к сталям различных элементов и подборки температур горячей прокатки, температур вторичной рекристаллизации, атмосферных условий отжига и т.п. таким же образом, как в случае операции двухстадийной горячей прокатки, применяемой Matsuoka. В результате этого авторами настоящего изобретения обнаружена определенная тенденция.

Эта тенденция подсказывает, что в случае одностадийной операции холодной прокатки может оказаться необходимо увеличить количество диспергирующей осадки фазы в большей степени, чем в случае двухстадийной операции холодной прокатки.

Это означает, что становится все труднее удовлетворять требованию для листового продукта из электротехнической стали с ориентированными зернами, в частности удаления фазы осадков после вторичной рекристаллизации.

Наряду с этим авторы настоящего изобретения должны были определить основную линию разработки, касающуюся того какой тип пленки должен быть образован для продукта. В этом исследовании было выяснено, что температурный диапазон вторичной рекристаллизации, в пределах которого надежно сохранялись вторично рекристаллизованные зерна, существовал в том случае, когда содержание титана было более значительно, чем в случае осуществления операции двухстадийной холодной прокатки.

В это время проблемой, которая в наибольшей степени волновала авторов настоящего изобретения, было как избежать включения в сталь азота, кислорода и серы. Причиной этого была озабоченность тем, что титан обладает сильным сродством к азоту, кислороду и сере и, таким образом, как только титан объединяется с ними и образует осадки, чрезвычайно трудно эти осадки удалить.

С учетом этой ситуации авторы настоящего изобретения ограничили соединения Ti карбидом Ti, продолжили разработку и в конце концов обнаружили следующее.

Листовая сталь, имеющая вторично рекристаллизованные зерна с ориентациями {110}<001> и плотностью магнитного потока 1,88 Тл или больше, была получена в результате плавки и рафинирования, разливки, горячей прокатки и последующей холодной прокатки стали, содержащей (по массе): 2,5-4,5% Si, 0,1-0,4% Ti, 0,35-0,1% С, не более 0,01% каждого из N, О и S с балансом, в основном состоящим из железа и неизбежных примесей, после чего холоднокатаный лист подвергали отжигу в течение 30 мин или более в диапазоне температур от 900°С до ниже 1100°С.

Далее, авторы настоящего изобретения попытались получить состояние не осаждающегося TiC даже хотя стальной лист охлаждался с помощью растворения TiC в стали с последовательным применением отжига при температуре 1100°С или выше и последующего удаления углерода из стали. Предпосылками для этого было то, что, когда титан и углерод находятся в стали в состоянии соединения, диспергирование углерода в значительной степени подавляется и, таким образом, удалить углерод оказывалось трудно.

Однако углерод в состоянии твердого раствора в силу своей устойчивости трудно удалим, если для этого просто использовать отжиг. С целью преодоления этого авторы настоящего изобретения предположили, что углерод может быть удален, если нанести на поверхности стального листа вещество, которое могло бы поглощать углерод, и провели опыты.

Более конкретно, после завершения вторичной рекристаллизации обладающие сродством к кислороду элементы, такие как металлические Ti, Zr и Hf, наносили на поверхности стального листа с помощью разбрызгивания и отжигали стальной лист при температуре 1100°С или выше. В результате этого обладающие сродством к кислороду покровные элементы образовывали карбиды и количество кислорода в листовой стали исключительно резко снижалось. Однако наряду с этим явлением было впервые обнаружено, что покровные элементы кроме того внедряются в сталь, диффундируют там и создают карбидный осадок в поверхностных слоях до глубины нескольких десятков микрон от поверхностей стального листа, ухудшая тем самым магнитные свойства.

Тогда, после того как с целью дальнейшего улучшения технологии были испытаны различные способы отжига, авторы настоящего изобретения: заставили титан изолироваться на поверхностях стальных листов путем плотного ламинирования множества стальных листов и отжига ламинированных стальных листов в течение 15 час или больше при температуре 1100°С в атмосфере сухого водорода с точкой росы 40°С или ниже; в результате чего им удалось локально изменить растворимость TiC, осадить и равномерно образовать карбиды в виде тонких пленок на поверхностях стальных листов и в то же самое время снизить количество углерода в базовой стали под пленками до 0,01% или ниже.

Кроме того, настоящим изобретателям в то же время удалось исключительно выровнять поверхность раздела между осажденным в виде пленки слоем соединения TiC и базовой сталью, полностью разделить фазы и сохранить это состояние в достаточной для магнитного материала степени. Наряду с этим, количество углерода в базовой стали могло бы быть снижено до 0,005% и далее до 0,002% при продолжении отжига в течение 20 час и 50 час соответственно. При этом также толщина пленки TiC увеличивалась с уменьшением количества углерода в базовой стали и, в конце концов, можно было получить пленку TiC, имеющую среднюю толщину в пределах от 0,1 до 0,3 μм.

В результате названных выше исследований авторами настоящего изобретения была развита технология, которая составляет основу настоящего изобретения. Допустимое количество остающегося в базовой стали углерода, которое следует поддерживать, обеспечивая при этом хорошие магнитные свойства, составляет приблизительно 50 ч/млн, желательно приблизительно 20 ч/млн. Причина того почему допустимое количество углерода больше этой же величины в традиционной листовой электротехнической стали состоит в том, что можно легко избежать существования углерода в состоянии твердого раствора, поскольку в материале настоящего изобретения в большом количестве содержится растворенный Ti и, следовательно, возможностью возникновения магнитного старения можно почти полностью пренебречь. Следовательно, регулирование количества углерода в базовой стали имеет большое значение для устранения статических препятствий движению стенок магнитного домена в процессе намагничивания.

Наряду с водородом аргон, ксенон и т.п. также оказались эффективными в качестве атмосферы отжига, понижающей количество углерода в базовой стали и образующей пленку TiC. Однако в вакууме или в атмосфере с пониженным до примерно 0,1 атм давлением пленка образовывалась плохо. Когда же в атмосфере содержался азот, количество углерода в базовой стали не снижалось. Причиной этого было, по-видимому, образование пленки TiN, препятствующей реакции обезуглероживания.

Было выяснено, что свойства образующейся как указано выше пленки TiC являются гораздо лучше свойств традиционных пленок оксидного типа, в частности пленки, образованной форстеритной фазой, называемой стеклянной пленкой. С точки зрения адгезионной способности пленки, пленка TiC совершенно не отслаивалась на сгибах в тесте на растягивание с диаметром сгиба 1 мм и проявляла сильную адгезию, которая не ожидалась в традиционной пленке. Хотя традиционная стеклянная пленка выдерживает испытание на изгиб и растяжение с диаметром изгиба примерно 20 мм, хорошей адгезионной способности практически не ожидается, когда диаметр изгиба меньше 10 мм.

Далее, что касается прочности пленки, твердость пленки TiC достигала 3000 HV (твердость по Виккерсу) и для выполнения функции защиты стального листа пленка TiC оказалась гораздо лучшей по сравнению с хрупкими оксидами. Тем не менее, поскольку толщина реально образующейся пленки была субмикронного порядка, трудностей при работе, таких как тенденция к образованию царапин на лезвии в процессе продольной резки или резки ножницами, не возникало.

Другой функцией образования пленки является придание стальному листу напряжения. В традиционном магнитном материале его магнитные свойства значительно меняются в зависимости от существования напряжения. Однако в случае листа электротехнической стали с ориентированными зернами его магнитомягкие свойства могут быть улучшены путем придания ему напряжения в направлении прокатки.

Пленка TiC позволяет ожидать значительного эффекта в том, что касается его механических свойств. Пленка толщиной 0,2 μм, образованная согласно настоящему изобретению, при оценке коробления стального листа, вызванного удалением пленки на какой-либо из поверхностей, проявила эффект того же порядка, что и стеклянная пленка толщиной 3 μм.

Физико-химическая природа пленки согласно настоящему изобретению является совершенно особой. Когда на поверхности стального листа образуют пленку из карбидной керамики такой как TiC, обычно применяется метод конденсации из паровой фазы или химического осаждения из паровой фазы. Inoguchi et al. раскрыли аналогичную технологию также для листовой электротехнической стали с ориентированными зернами в Japanese Examined Patent publication № S61-201732.

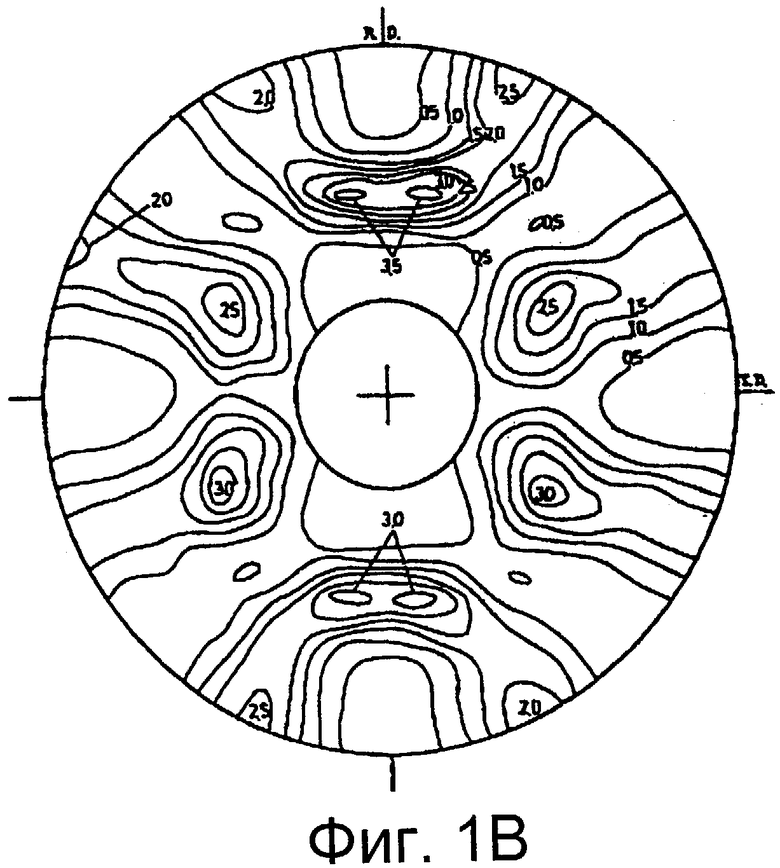

Однако адгезионная способность пленки согласно их изобретению не всегда находится на том же уровне как адгезионная способность пленки согласно настоящему изобретению. Иными словами, хотя TiN или ему подобные материалы и проявляют очень хорошую адгезию, образование TiC сопряжено с трудностями и он не всегда обладает хорошей адгезией. Это явление имеет различные причины. Было обнаружено, что одной из причин является то, что, когда состояние кристаллических решеток материала согласно настоящему изобретению наблюдали с помощью электронного микроскопа сверхвысокого разрешения, оборудованного электролитической электронной пушкой разрядного типа, в расположении атомов на поверхности между пленкой и базовой сталью не наблюдалось никаких нарушений, как почти совсем не наблюдалось посторонних веществ или дефектов, как это показано на фиг.2. В частности, бездефектная структура стыка существовала на уровне атомного размера.

Принимая в расчет эти результаты, можно полагать, что TiC благодаря природе своей атомной связи обладает признаком металлической связи. Эта характерная особенность TiC является причиной бездефектного стыка на атомном уровне и, таким образом, является причиной того, что атомная связь имеет сродство к железу.

С другой стороны, можно полагать, что в случае операции конденсации или химического осаждения из паровой фазы наиболее вероятно образование дефектов решетки на поверхности раздела между базовой сталью и пленкой и/или внутри слоя пленки и по этой причине адгезионная способность ухудшается в сравнении с материалом согласно настоящему изобретению.

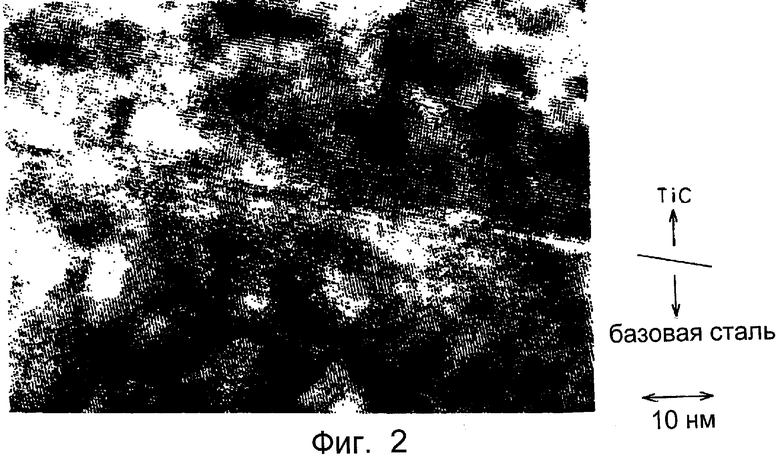

Далее, в то время как размер зерен кристаллов TiC согласно настоящему изобретению превосходит 0,1 μм, как это следует из электронно-микроскопической фотографии, показанной на фиг.3, размер зерен кристаллов TiC в пленке из TiC, образованной, например, традиционным методом химического осаждения из паровой фазы, не превышает 10 нм (0,01 μм), обычно несколько нанометров, как показано F. Weiss et al. в Surf. Coat. Tech., 133-134 (2000), стр.191. Следовательно, установлено, что размер зерен кристаллов TiC согласно настоящему изобретению в веществе, которое образует пленку, был чрезвычайно велик.

Другой отличительный признак пленки обсуждается ниже. Листовую электротехническую сталь очень часто подвергают отжигу при температуре приблизительно 800°С с целью удаления внутренних напряжений, индуцированных в процессе образования железного сердечника, когда начинается его эксплуатация. Когда пленка из TiC образуется на листовой электротехнической стали с помощью традиционного метода химического осаждения из паровой фазы, углерод легко разлагается из компонентов пленки, внедряется и диффундирует в сталь и затем вызывает магнитное старение. В то же самое время титан также внедряется в сталь, нарушает гладкость поверхности раздела или создает осадки, приводя, таким образом, к значительному ухудшению магнитных свойств.

Для материала согласно настоящему изобретению такое явление мало типично. Основной причиной этого является, по-видимому, то, что титан в большом количестве растворяется в базовой стали, конкретнее от 0,01 до 0,4%.

Иными словами, для того, чтобы заставить углерод отщепиться от компонентов пленки и затем внедрится и диффундировать в сталь, существенным является заставить растворенный углерод существовать в базовой стали. Однако, когда растворено большое количество титана, углерод сразу же реагирует с титаном, когда тот внедряется в базовую сталь, и образует TiC. Таким образом, делается вывод о том, что в действительности углерод не может отщепляться от компонентов пленки.

Это должно стать совершенно очевидным, если принять в расчет реальный процесс образования пленки. Пленка согласно настоящему изобретению образуется при высокой температуре, а это означает, что пленка должна существовать на стадии, когда поддерживается тепловое равновесие с компонентами базовой стали. Следовательно, при нормальных условиях образуется очень устойчивая пленка.

По правде, это открытие является чрезвычайно важным для определения отличительных технологических признаков настоящего изобретения. Причина этого в том, что в содержащей титан стали должна быть инициирована вторичная рекристаллизация, когда в базовой стали требуется наличие достаточного количества титана, и, в случае выбора диспергирующей осадок фазы, необходимой для вторичной рекристаллизации в традиционной листовой электротехнической стали, если принят одностадийный способ прокатки, необходимо выбирать сульфиды или нитриды.

Однако, поскольку сродство титана к сере и азоту слишком велико, удаление осадков после вторичной рекристаллизации в стали, содержащей большое количество титана, в значительной степени невозможно. Иными словами, при простом добавлении титана к традиционной листовой электротехнической стали с ориентированными зернами не может быть реализована технология, отвечающая требованиям к продукту, и, следовательно, пленку из TiC трудно наносить на используемый в практике материал.

Наконец, для получения очень хорошего листа электротехнической стали с ориентированными зернами с устойчивыми пленками из TiC, как оговаривается в настоящем изобретении, должна быть использована тонко диспергированная фаза TiC и должны быть приняты условия производства, описанные для способа в начале описания.

Далее, было также подтверждено, что аналогичная технология может быть применена на листовой биориентированной электротехнической стали, характеризующейся вторично рекристаллизованной структурой зерен с ориентацией {110}<001>. В этом случае, хотя холодную прокатку необходимо проводить попеременно в направлениях по длине и ширине подвергнутого горячей прокатке стального листа, нет необходимости вводить промежуточный отжиг и в этом смысле операция не классифицируется как опреация двухстадийной прокатки.

В настоящем изобретении стальной лист утоньшается до предполагаемой конечной толщины с помощью одностадийного способа холодной прокатки и сразу же после этого подвергается вторично-рекристаллизационному отжигу с и, таким образом, покрывается вторично рекристаллизованными зернами по всей поверхности листа. Таким образом, фаза осадков удаляется и образуются высоколипкие пленки, состоящие из TiC. В этом случае плотность магнитного потока 1,88 Тл или больше может быть достигнута в направлении прокатки и в направлении, перпендикулярном направлению прокатки.

Ниже приводится суть настоящего изобретения, которая была установлена на основе изложенной выше истории и концепции технологического развития:

(1) Листовая электротехническая сталь с ориентированными зернами с высокой адгезией пленки, в которой содержание компонентов следующее, мас.%: от 2,5 до 4,5 Si, от 0,01 до 0,4% Ti и не более 0,005 каждого из С, N, S и О, и балансом, в основном состоящим из Fe и неизбежных примесей; и имеющая пленку средней толщины 0,1 μм или более, включающую соединения С с Ti или С с Ti и одним или более из: Nb, Та, V, Hf, Zr, Mo, Cr и W на поверхности стального листа и состоящую из зерен кристаллов, имеющих средний диаметр зерна 0,1 μм или более.

(2) Листовая электротехническая сталь с ориентированными зернами с высокой адгезией пленки в соответствии с пунктом (1), в которой плотность магнитного потока В8 составляет 1,88 Тл или более.

(3) Листовая электротехническая сталь с ориентированными зернами с высокой адгезией пленки в соответствии с пунктом (1), в которой на пленку, включающую соединения С с Ti или С с Ti и одним или более из: Nb, Та, V, Hf, Zr, Mo, Cr и W, нанесено изоляционное покрытие.

(4) Листовая электротехническая сталь с ориентированными зернами с высокой адгезией пленки в соответствии с пунктом (1), в которой магнитные домены в этом стальном листе разбиты путем введения по меньшей мере одного из средств, нанесение царапин, создающих внутренние напряжения, образование пазов и присутствие постороннего материала на поверхности стального листа.

(5) Способ производства листовой электротехнической стали с ориентированными зернами с высокой адгезией пленки, согласно изобретению плавят сталь, содержащую следующие компоненты, мас.%: от 2,5 до 4,5% Si, от 0,1 до 0,4% Ti, от 0,035 до 0,1% С и не более 0,01% каждого из: N, S и О, с балансом, в основном состоящим из Fe и неизбежных примесей, рафинируют; разливают; подвергают горячей прокатке; холодной прокатке; наматывают в рулон, подвергают отжигу в течение 30 мин или дольше в пределах температур от 900 до ниже 1100°С; и последующего повторного отжига в течение 15 час или дольше в пределах температур от 1100°С или выше и получают листовую электротехническую сталь по любому из п.п.1-4.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 состоит из схем (полюсных фигур), демонстрирующих результаты измерения текстур, подвергнутых обезуглероживающему отжигу листов с помощью метода дифракции рентгеновских лучей. Фиг.1(а) представляет лист, подвергнутый обезуглероживающему отжигу после того, как он был подвергнут двухстадийной холодной прокатке и фиг.1(b) лист, подвергнутый обезуглероживающему отжигу после того, как он был подвергнут двухстадийной холодной прокатке.

Фиг.2 представляет вид, демонстрирующий результат наблюдения состояния кристаллических решеток материала согласно настоящему изобретению с помощью электронного микроскопа сверхвысокого разрешения.

Фиг.3 представляет вид, демонстрирующий результат наблюдения участка материала согласно настоящему изобретению с помощью электронного микроскопа сверхвысокого разрешения.

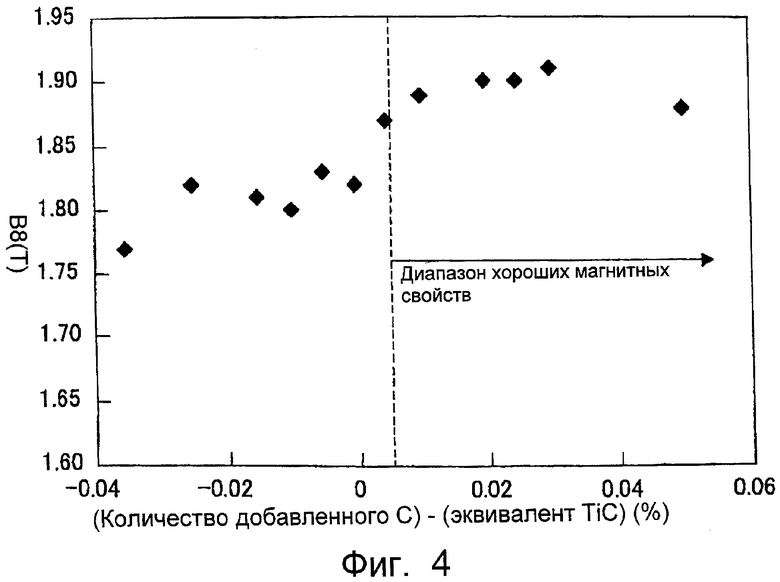

Фиг.4 представляет график, демонстрирующий зависимость между значением {(количество добавки С)-(эквивалент TiC)} и плотностью магнитного потока (В8 в Тл).

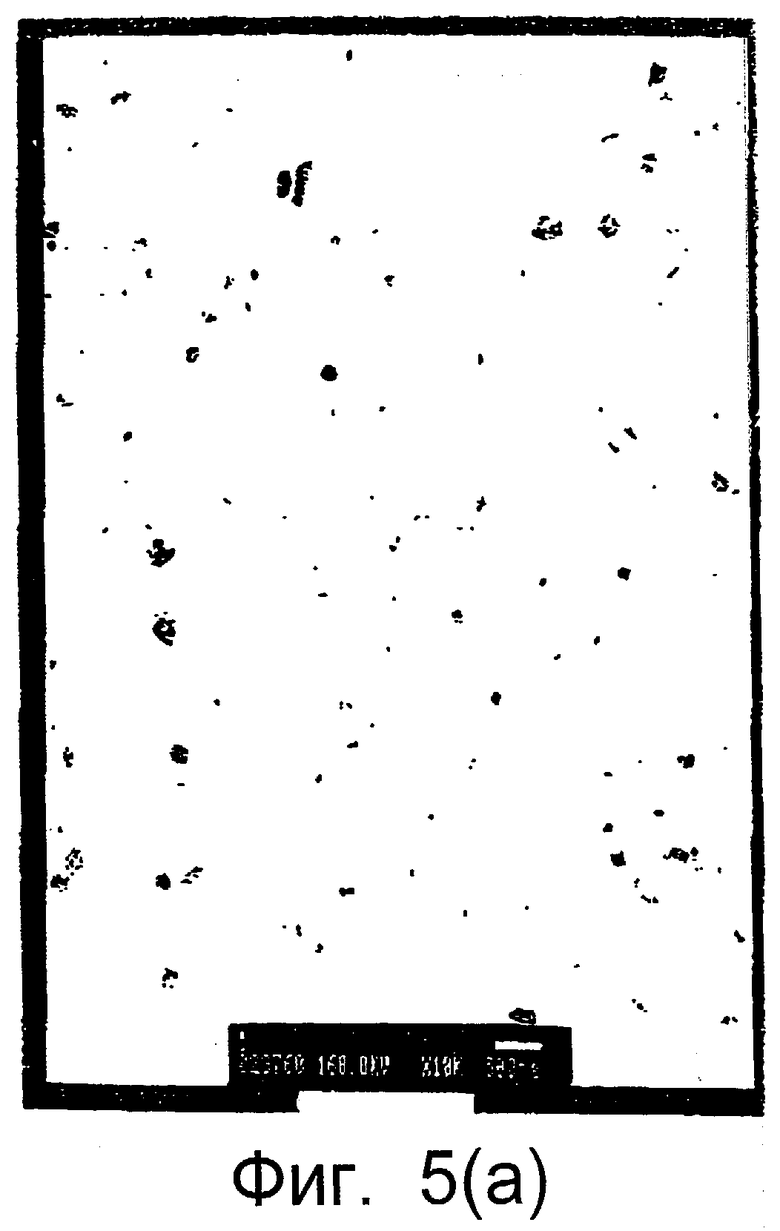

Фиг.5 состоит из видов, демонстрирующих формы осадков TiC в материале с добавленным Р. Фиг.5(а) представляет формы осадков TiC в холоднокатаном листе, а Фиг.5(b) формы осадков TiC в листе непосредственно перед тем, как он был подвергнут в вторичной рекристаллизации.

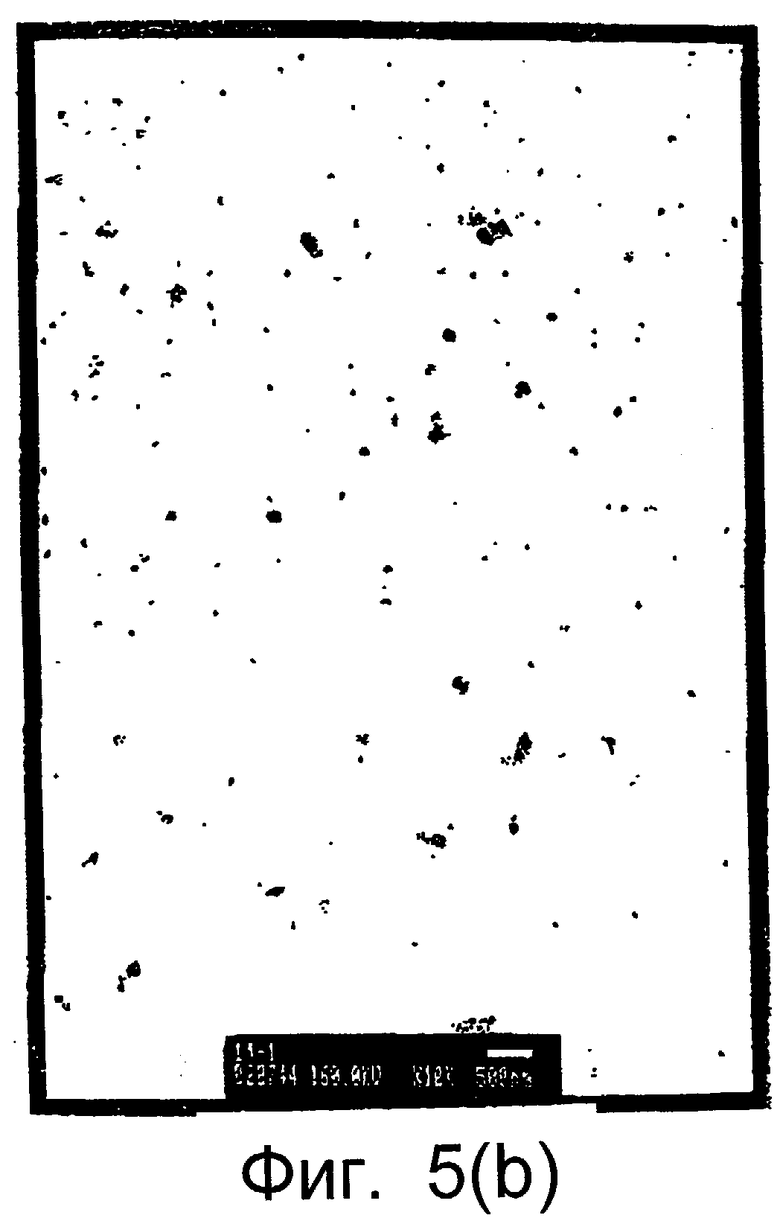

Фиг.6 представляет график, демонстрирующий зависимость между количеством добавки Cu и плотностью магнитного потока (В8 в Тл).

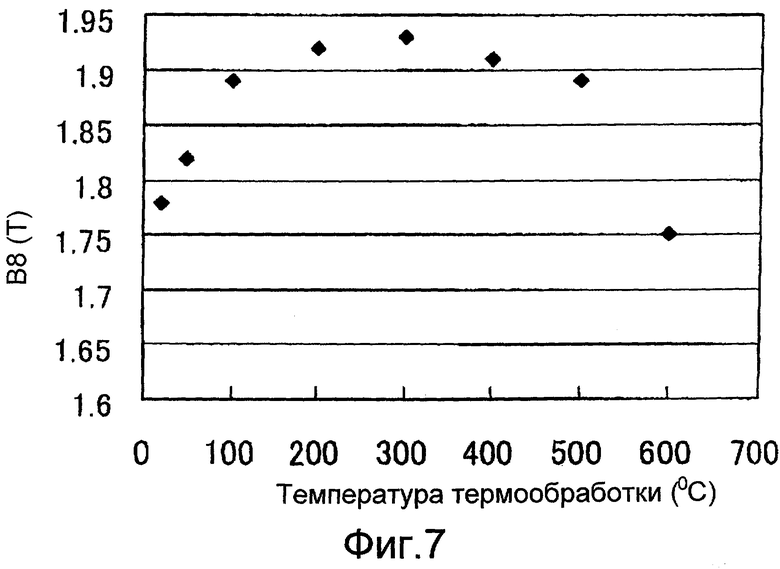

Фиг.7 представляет график, демонстрирующий зависимость между температурой термообработки и плотностью магнитного потока (В8 в Тл).

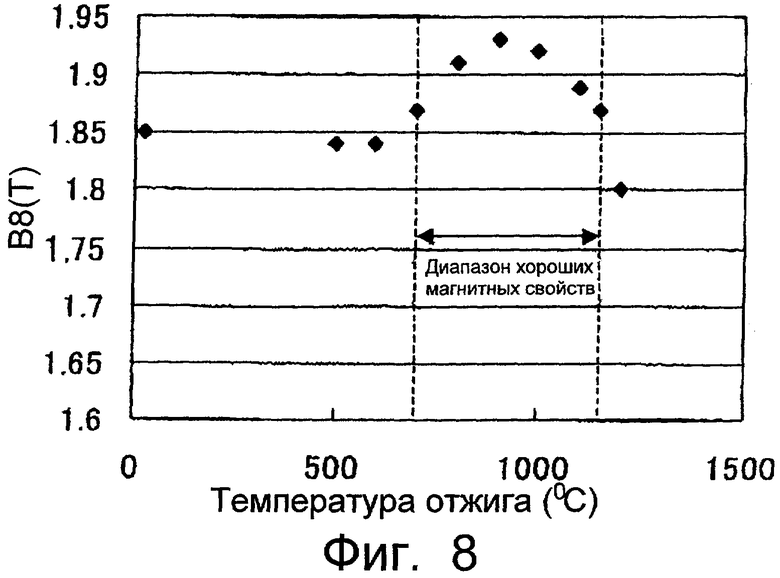

Фиг.8 представляет график, демонстрирующий зависимость между температурой отжига и плотностью магнитного потока (В8 в Тл).

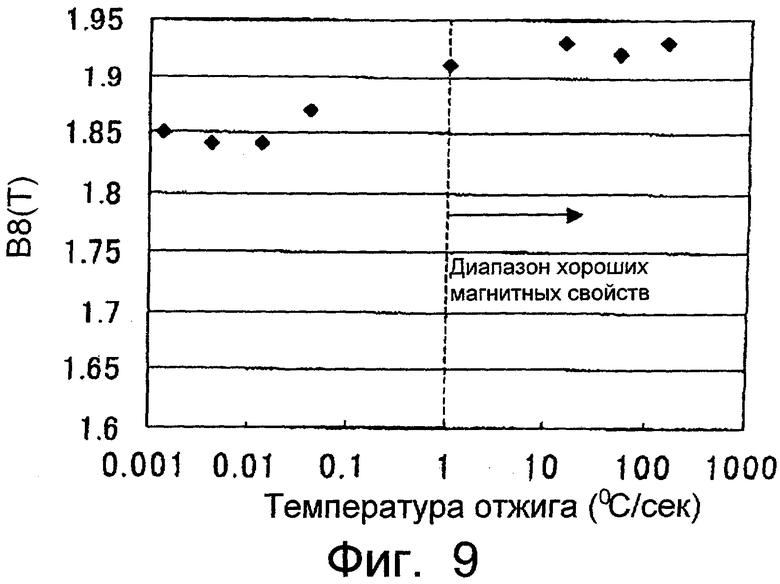

Фиг.9 представляет график, демонстрирующий зависимость между скоростью нагрева при отжиге и плотностью магнитного потока (В8 в Тл).

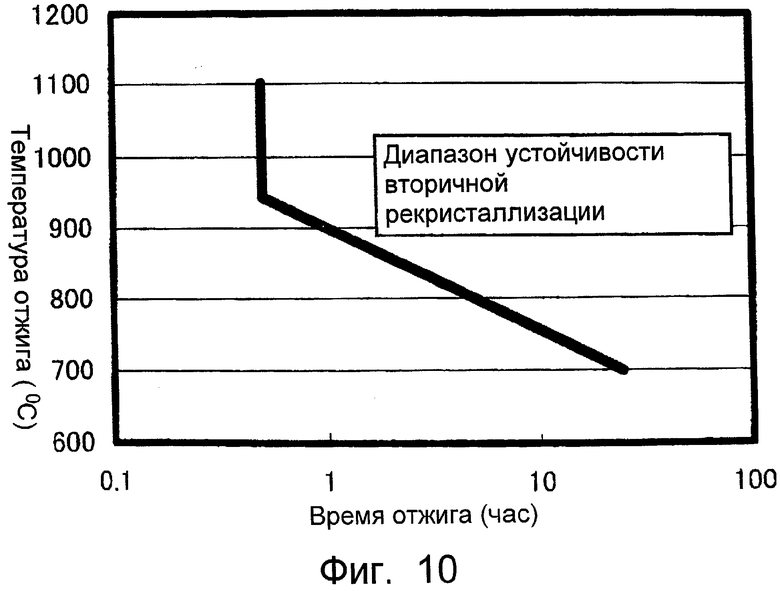

Фиг.10 представляет график, демонстрирующий зависимость между временем отжига и температурой отжига.

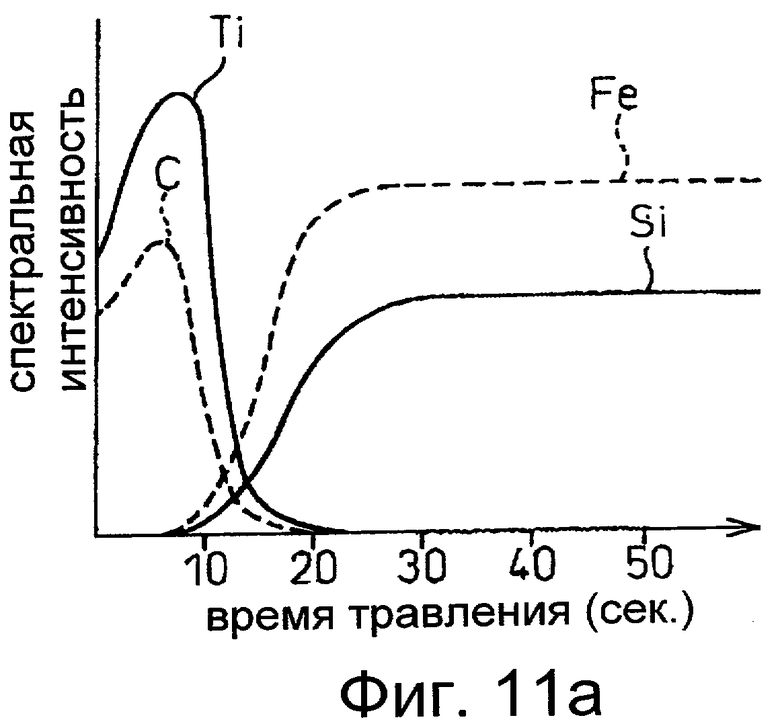

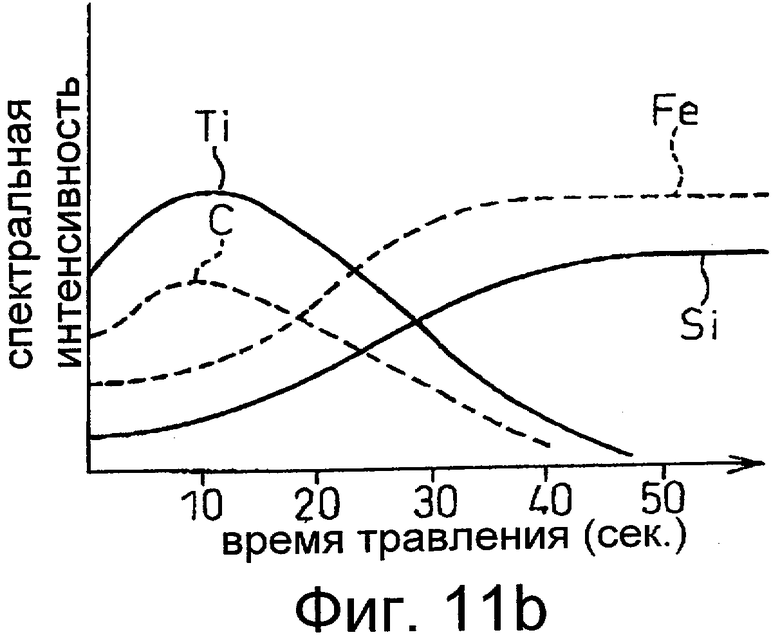

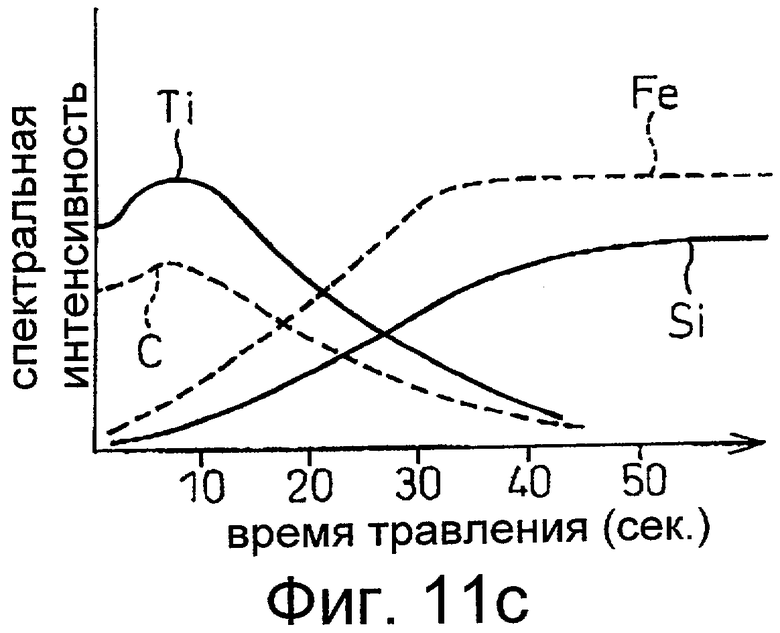

Фиг.11(а), 11(b) и 11(с) представляют графики, демонстрирующие зависимость между временем травления и интенсивностью спектра Ti, С, Fe и Si в случае применения тлеющего разряда в разряженном аргоне.

НАИЛУЧШИЙ СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее описываются основания для регулирования требований к составляющим в настоящем изобретении. Приведенные % означают % мас.

Во-первых, дается объяснение компонентов стали. Когда количество Si превосходит 4,5%, хрупкость становится избыточной и в результате этого становится трудно выполнить предписанную форму с помощью переработки такой как продольная резка или резка ножницами. По этой причине количество Si устанавливается равным 4,5% или ниже. С другой стороны, когда количество Si меньше 2,5%, увеличиваются потери за счет вихревого тока в числе потерь энергии, имеющих место при промышленной частоте, что ухудшает магнитные свойства. По этой причине количество Si устанавливается равным 2,5% или выше.

Когда количество Ti меньше 0,01%, пленка из TiC разлагается при термообработке в процессе изготовления электрической машины. По этой причине количество Ti устанавливается равным 0,01% или более. С другой стороны, когда количество TiC превосходит 0,4%, во время названной выше термообработки в стали образуются включения в результате реакции с атмосферой. По этой причине количество Ti устанавливается равным 0,4% или меньше.

Что касается С, N, О и S, когда количество любого из них превосходит 0,005%, увеличиваются потери на гистерезис в числе потерь энергии, имеющих место при использовании стального листа. По этой причине количество каждого из С, N, О и S устанавливается равным 0,005% или меньше.

Далее объясняются требования к пленке. Когда толщина пленки из TiC в среднем меньше 0,1 μм, ее функция в качестве защиты стального листа нарушается, внутренние напряжения, накладываемые на стальной лист, являются недостаточными и, что еще хуже, реакция адгезивной связи во время нанесения изоляционной пленки не является в достаточной степени мотивированной. По этой причине нижний предел толщины пленки из TiC устанавливается равным 0,1 μм. Поскольку пленка из TiC не является совершенным изолятором для обеспечения большей эффективности электрической машины, на которую была нанесена пленка из TiC, предпочтительно наносить на пленку из TiC изоляционную пленку. Когда размер зерна образующих пленку кристаллов соединений TiC меньше 0,1 μм, нарушается жесткость пленки и нарушается также ее адгезионная способность. По этой причине нижний предел среднего размера зерна кристалла соединений TiC устанавливается равным 0,1 μм.

Требуемые в настоящем изобретении магнитные свойства оценивают в единицах плотности магнитного потока В8 и их требуемый порядок составляет 1,88 Тл или более в направлении прокатки в случае листовой электротехнической стали с ориентированными зернами и одновременно в направлении прокатки и в направлении, перпендикулярном направлению прокатки в случае листа двуориентированной электротехнической стали.

Причина этого состоит в том, что потери, имеющие место при введении листа электротехнической стали с ориентированными зернами в электрическую машину и ее эксплуатации, в частности потери в сердечнике, значительно снижаются, если значение В8 повышается и эффект становится особенно очевидным, если величина В8 превосходит 1,88 Тл. По этой причине плотность магнитного потока В8 устанавливается равной 1,88 Тл или более.

Потери в сердечнике, сами по себе, меняются в зависимости от толщины стального листа и чем тоньше толщина, тем меньше потери в сердечнике. Однако тонкий стальной лист может стать причиной нарушения жесткости, когда его вводят в электрическую машину, и, следовательно, никогда нельзя делать вывод о том, что стальной лист, обладающий определенной толщиной, всегда является удовлетворительным.

Напротив, когда стальной лист определенной толщины обладает прекрасным значением В8, стальной лист при этой толщине всегда обладает прекрасными магнитными свойствами. По этой причине магнитные свойства продукта оценивают в единицах величины В8.

Когда делаются попытки вызвать в производственном процессе вторичную рекристаллизацию, необходимо, чтобы на стадии плавки и рафинирования в стали содержался углерод. В этом случае, когда количество углерода меньше 0,035%, вторичная рекристаллизация не проявляется при высокотемпературном отжиге после холодной прокатки. По этой причине количество углерода устанавливается равным 0,035% или более. С другой стороны, когда количество углерода превышает 0,1%, трудно понизить количество углерода до 0,005% или ниже при очистительном отжиге после завершения вторичной рекристаллизации. По этой причине количество углерода устанавливается равным 0,1% или меньше.

Кроме того еще лучшие магнитные свойства получают при подборке компонентов стали таким образом, чтобы количество углерода не могло быть ниже, чем эквивалент TiC, определяемый следующим выражением в соответствии с количеством добавки Ti. Иными словами, чтобы надежно вызвать вторичную рекристаллизацию, очень важно подобрать такое количество углерода, чтобы оно было не меньше 0,251×[Ti]+0,005%.

Верхний предел количества С не определяется строгим образом исходя из точки зрения стабилизации вторичной рекристаллизации. Однако, когда количество С, превосходящее количество углерода эквивалента TiC, превышает 0,05%, количество углерода в стали трудно понизить до 0,005% или ниже при очистительном отжиге после завершения вторичной рекристаллизации и, следовательно, такое количество углерода является нежелательным.

Фиг.4 представляет экспериментальные результаты, которые приводят к сделанному выше заключению. В эксперименте стали, содержащие 3,5% Si, от 0,2 до 0,3% Ti и от 0,04 до 0,10% С, были: подвергнуты горячей прокатке горячекатаные стальные полосы толщиной 2,3 мм после предварительного разогрева слябов до температуры 1250°С; подвергнуты холодной прокатке в холоднокатаные стальные полосы толщиной 0,22 мм; нагреты после этого до 950°С с последующей выдержкой в течение 2 час и вновь нагреты до 1150°С с последующей выдержкой в течение 20 час в атмосфере сухого водорода в качестве окончательного отжига.

Средние значения В8 полученных образцов показаны на фиг.4. Величина В8 представляет собой не только оценку магнитных свойств, но также и оценку устойчивости производства.

Когда желаемые магнитные свойства не получаются устойчивым образом, увеличивается относительное число образцов, имеющих низкие значения В8, и, следовательно, устойчивость производства также оценивается с использованием в качестве подходящего средства среднего значения В8.

Из фиг.4 следует, что эффект улучшения значений В8 проявляется как эффект углерода, когда углерод добавляется в количестве, не менее чем на 0,005% превосходящем эквивалент TiC, причем этот эффект является значительным.

Хотя причина этого не ясна, полагают, что в температурном диапазоне вторичной рекристаллизации существуют как эффект подавления вызревания TiC, так и эффект преобразования первично рекристаллизованной структуры. Действительно, эффект подавления вызревания TiC и изменение первично рекристаллизованной структуры были подтверждены.

Эффект улучшения магнитных свойств достигается добавлением одного или более элементов Sn, Sb, Pb, Bi, Ge, As и Р. В качестве примера на фиг.5 показано добавление Р, формы осадков не меняются при переходе от состояния перед окончательным отжигом к состоянию в процессе отжига и благодаря этому достигается устойчивая вторичная рекристаллизация. Когда количество добавки какого-либо из указанных выше элементов меньше 0,005%, его эффект в достаточной степени не проявляется. По этой причине количество добавки какого-либо из указанных выше элементов устанавливается равным 0,005% или более. С другой стороны, когда количество добавки какого-либо из указанных выше элементов превышает 0,05%, возникают проблемы, связанные с тем, что ориентации вторично рекристаллизованных зерен крайне нарушаются, очистка с целью удаления TiC, который оказался в избытке после вторичной рекристаллизации, становится чрезвычайно трудной, или же вновь начинают образовываться осадки при объединении с Ti и в результате этого ухудшается качество самой стали. По этой причине количество добавки какого-либо из указанных выше элементов устанавливается равным 0,05% или меньше.

Магнитные свойства обычной стали улучшают также путем специального добавления Cu, которая обычно включается в сталь только в качестве примесного элемента в количествах от 0,03 до 0,4%. Эффект добавления Cu на стабилизацию вторичной рекристаллизации обусловлен не ингибиторным действием, а улучшением первично рекристаллизованной структуры (включение текстуры), поскольку Cu не существует в виде сульфида. Действительно, как увеличение ориентаций Госса, так и увеличение ориентаций Госса, соответствующих ориентациям Σ9, подтверждены в первично рекристаллизованной текстуре. Поскольку такое изменение текстуры соответствует как увеличению зерен кристаллов, имеющих ориентации Госса и действующих в качестве зародышей для вторичной рекристаллизации, так и увеличению соответствующих ориентаций, которые обладают тенденцией к преимущественному росту зерен кристаллов, полагают, что изменение текстуры способствует стабилизации вторичной рекристаллизации.

Фиг.6 представляет экспериментальные результаты, которые приводят к сделанному выше заключению. В этом эксперименте стали, содержащие 3,3% Si, 0,2% Ti, 0,05% С и от 0 до 1,6% Cu, были: подвергнуты горячей прокатке в горячекатаные стальные полосы толщиной 2,3 мм после предварительного разогрева слябов до температуры 1250°С; подвергнуты холодной прокатке в холоднокатаные стальные полосы толщиной 0,22 мм; и нагреты после этого до 950°С с последующей выдержкой в течение 2 час и затем нагреты до 1150°С с последующей выдержкой в течение 20 час в атмосфере сухого водорода в качестве окончательного отжига. Средние значения В8 полученных образцов показаны на фиг.6. Величина В8 представляет собой не только оценку магнитных свойств, но также и оценку устойчивости производства. Когда желаемые магнитные свойства не достигаются устойчивым образом, увеличивается относительное число образцов, имеющих низкие значения В8, и, следовательно, устойчивость производства также оценивается с использованием в качестве подходящего средства среднего значения В8. Из фиг.8 следует, что влияние добавления Cu на улучшение величины В8 начинает проявляться тогда, когда количество добавки Cu равно 0,03% или более, причем эффект возрастает с увеличением количества добавки и продолжает возрастать вплоть до количества добавки приблизительно 0,4%.

Время охлаждения до 800°С после завершения окончательной прокатки при горячей прокатке устанавливается на 10 сек или меньше. Когда время охлаждения превышает 10 сек, появляется структура, не имеющая вторично рекристаллизованных зерен, называемая полностью тонкозернистой структурой. Нижний предел времени охлаждения строго не определен. Причиной этого является то, что, поскольку хорошая вторично рекристаллизованная структура получается тогда, когда образец погружается в ванну расплавленного натрия при температуре 800°С сразу же после завершения окончательной прокатки, охлаждается со сверхвысокой скоростью охлаждения, выдерживается в течение 1 часа и после этого оставляется для самопроизвольного охлаждения, авторы настоящего изобретения полагают, что достаточный эффект достигается тогда, когда скорость охлаждения находится в практически осуществимом диапазоне.

Когда температура выдержки после охлаждения, а именно температура намотки в рулон, превышает 800°С, появляется структура, не имеющая вторично рекристаллизованных зерен, называемая полностью тонкозернистой структурой. Нижний предел температуры выдержки строго не определен. Осаждение TiC выявляется вплоть до температуры выдержки от примерно 200 до 300°С. В частности, когда в эксперименте время охлаждения до 200°С не достаточно выдержано, происходит торможение последующей вторичной рекристаллизации. Таким образом, время выдержки начинается после охлаждения до температуры 800°С или ниже, а скорость охлаждения 400°С/час получается как условие обеспечения достаточного для осаждения времени.

Когда температура намотки в рулон превышает 800°С, появляется структура, не имеющая вторично рекристаллизованных зерен, называемая полностью тонкозернистой структурой. Это происходит вероятно по той причине, что стальной лист наматывается практически в виде блока, в результате чего намотка задерживается и, следовательно, проявляется тот же металлургический эффект как в случае отжига. Нижний предел температуры выдержки строго не определен. Осаждение TiC выявляется вплоть до температуры выдержки от примерно 200 до 300°С. В частности, когда в эксперименте время охлаждения до 200°С не достаточно выдержано, происходит торможение последующей вторичной рекристаллизации. Таким образом, время выдержки начинается после охлаждения до температуры 200°С или выше, а скорость охлаждения 400°С/час получается как условие обеспечения достаточного для осаждения времени.

Далее, магнитные свойства конечного продукта улучшаются при отжиге стального листа после горячей прокатки. Верхний и нижний пределы температуры отжига горячей полосы устанавливаются равными 1100 и 900°С соответственно. Когда температура отжига горячей полосы выходит за пределы указанного выше температурного диапазона, устойчивая вторично рекристаллизованная структура не обеспечивается вне зависимости от того как меняется время отжига и/или скорость охлаждения. В частности, когда температура отжига горячей полосы выше верхнего предела, появляется структура, не имеющая вторично рекристаллизованных зерен, называемая полностью тонкозернистой структурой. По этой причине ее верхний предел устанавливается равным 1100°С. С другой стороны, когда температура отжига горячей полосы равна 900°С или ниже, хотя при этом получается относительно большое число крупных зерен, ориентации кристаллов становятся ниже, появляется структура, частично содержащая мелкие зерна, и, таким образом, магнитные свойства ухудшаются. По этой причине нижний предел температуры отжига горячей полосы устанавливается равным 900°С.

Что касается скорости охлаждения, вторично рекристаллизованная структура образуется даже при относительно быстром охлаждении, если только температура отжига лежит в пределах от 1000 до 1050°С. Однако магнитные свойства лучше, когда скорость охлаждения равна 50°С/сек или ниже. В частности, когда температура отжига близка к 1100°С или к 900°С, при скорости охлаждения 50°С/сек или выше проявляется тенденция к ухудшению магнитных свойств.

Эффект улучшения магнитных свойств при холодной прокатке получают в случае: прокатки стального листа в пределах температур от 100 до 500°С; или при применении по меньшей мере одной термообработки, когда стальной лист остается в течение 1 мин или дольше при температуре в пределах от 100 до 500°С в промежутках между проходками при прокатке.

Фиг.7 представляет экспериментальные результаты, которые приводят к сделанному выше выводу. В этом эксперименте стали, содержащие 3,5% Si, 0,2% Ti и 0,05% С, были: подвергнуты горячей прокатке в горячекатаные стальные полосы толщиной 2,0 мм после предварительного разогрева слябов до температуры 1250°С; подвергнуты холодной прокатке в холоднокатаные стальные полосы толщиной 0,22 мм; в то время как между проходками в процессе холодной прокатки пять раз применялась термообработка, которой полосы холоднокатаной стали подвергались в течение 5 мин при температуре в пределах от 20 до 600°С; нагреты после этого до 950°С с последующей выдержкой в течение 2 час и затем нагреты до 1150°С с последующей выдержкой в течение 20 час в атмосфере сухого водорода в качестве окончательного отжига.

Средние значения В8 полученных образцов показаны на фиг.7. Величина В8 представляет собой не только оценку магнитных свойств, но также и оценку устойчивости производства. Когда желаемые магнитные свойства не достигаются устойчивым образом, увеличивается относительное число образцов, имеющих низкие значения В8, и, следовательно, устойчивость производства также оценивается с использованием в качестве подходящего средства среднего значения В8. Из фиг.7 следует, что влияние термообработки в процессе холодной прокатки начинает проявляться, начиная со 100°С, и этот эффект продолжает проявляться до температуры, близкой к 500°С. Причина этого не ясна, но по крайней мере мало вероятно, чтобы растворенный С сохранялся при прокатке горячей полосы, сопровождаемой быстрым охлаждением перед холодной прокаткой, а эффект выдержки со стороны растворенного С являлся причиной указанного выше явления (как, например, раскрыто в Japanese Examined Patent publication № S54-13846).

Именно поэтому листовая электротехническая сталь с ориентированными зернами согласно настоящему изобретению отличается от традиционной стали в том, что листовая электротехническая сталь с ориентированными зернами согласно настоящему изобретению содержит большое количество Ti, С, объединяясь в основном с Ti, образует TiC, a TiC сам по себе используется как ингибитор. Далее, термообработка применяется в эксперименте в процессе холодной прокатки и было установлено, что тот же самый эффект получается даже тогда, когда сама холодная прокатка применяется в диапазоне температур от 100 до 500°С.

Далее, когда отжиг производится после холодной прокатки, но перед окончательным отжигом, в процессе которого вторичная рекристаллизация инициируется при высокой температуре, происходит значительное изменение металлографической структуры и выявляется большое влияние на устойчивость вторичной рекристаллизации. В этом случае не является необходимым проведение отжига во влажной атмосфере, которое требуется при традиционном обезуглероживающем отжиге, и вполне достаточно, если проводится обычный недорогой отжиг. Уже только нагрев какого-либо стального листа со скоростью 1°С/сек или выше в пределах температур от 400 до 700°С или проведение его отжига в пределах температур от 700 до 1150°С вносит существенный вклад в устойчивость вторичной рекристаллизации, особенно в пределах температур от 800 до 1050°С.

Фиг.8 представляет экспериментальные результаты, которые приводят к сделанному выше выводу. В этом эксперименте стали, содержащие 3,3% Si, 0,2% Ti, 0,08% С и 0,2% Cu, были: подвергнуты горячей прокатке в горячекатаные стальные полосы толщиной 2,0 мм после предварительного разогрева слябов до температуры 1250°С; протравлены; затем подвергнуты холодной прокатке в холоднокатаные стальные полосы толщиной 0,22 мм; после этого нагреты со скоростью нагрева 1°С/сек или выше до температуры в пределах от 500 до 1200°С в сухой атмосфере; отожженны в течение 60 сек при этой температуре; и после этого нагреты до 1200°С и оставлены на 20 час для осуществления высокотемпературного отжига. Средние значения В 8 полученных образцов приведены на фиг.8. Величина В8 представляет собой не только оценку магнитных свойств, но также и оценку устойчивости производства. Когда желаемые магнитные свойства не достигаются устойчивым образом, увеличивается относительное число образцов, имеющих низкие значения В8, и, следовательно, устойчивость производства также оценивается с использованием в качестве подходящего средства среднего значения В8. Из фиг.8 следует, что влияние отжига в указанных выше условиях на улучшение В8 начинает проявляться, начиная с 700°С или выше, и этот эффект продолжает проявляться до 1150°С. Далее, некоторые стальные полосы перед проведением высокотемпературного отжига были отожжены при скоростях нагрева от 0,0014°С/сек (5°С/час) до 150°С/сек при 950°С в целях выяснения зависимости от скорости нагрева в процессе отжига. Магнитные свойства полученных таким образом товарных стальных листов продемонстрированы на фиг.9. Из этих результатов следует, что эффект улучшения В8 обеспечивается применением отжига со скоростью нагрева 1°С/сек или выше. Полагают, что причина состоит в следующем. Обычно считается, что для того, чтобы превратить зерна кристаллов, имеющие ориентации Госса, во вторично рекристаллизованные зерна и заставить их расти преимущественно, предпочтительно осуществлять рост первично рекристаллизованных зерен, имеющих кристаллографические ориентации {111}<112> и {444}<148>, зерен, имеющих соотношение ориентаций с ориентациями Госса, соответствующее Σ9, причем настоящее изобретение особенно эффективно в отношении роста ориентаций {411}<148>. Предполагается, что, поскольку скорость нагрева, обычно используемая при обычном окончательном отжиге, составляет лишь примерно 100°С/час (0,028°С/сек) или ниже, время выдержки в температурных пределах в процессе рекуперации, прежде чем начнется первичная рекристаллизация, чрезвычайно растянуто, усилие для прохождения первичной рекристаллизации ослаблено и рекристаллизация ориентаций {411}<148> из структуры, образовавшейся при холодной прокатке, исключена. Следовательно, имеется возможность ускорить рекристаллизацию ориентаций {411}<148> уменьшением времени выдержки в температурном диапазоне в процессе рекуперации. Действительно, авторы настоящего изобретения экспериментально подтвердили рост ориентаций {411}<148> в первично рекристаллизованной текстуре.

Далее дается объяснение влияния высокотемпературного отжига, а именно окончательного отжига, на инициирование вторичной рекристаллизации. Когда температура отжига ниже 900°С, роста крупных зерен кристаллов после отжига не происходит. По этой причине температуру отжига устанавливают равной 900°С или выше. С другой стороны, когда температура отжига равна 1100°С или выше, зерна кристаллов отличные от зерен кристаллов, обладающих кристаллографическими ориентациями хороших магнитных свойств, укрупняются и, следовательно, свойства продукта ухудшаются. По этой причине температура отжига устанавливается ниже 1100°С.

Вторичная рекристаллизация представляет собой укрупнение зерен кристаллов и требует времени. Если время меньше 30 мин, стальной лист не полностью покрыт только крупными зернами. По этой причине время для вторичной рекристаллизации устанавливается равным 30 мин или дольше.

Как описано выше, достаточный эффект улучшения магнитных свойств обеспечивается следующими процессами: нагрев стального листа со скоростью нагрева 1°С или выше по крайней мере в пределах температур от 400 до 700°С и отжиг его в пределах температур от 700 до 1150°С или, для достижения особенно выраженного эффекта, нагрев стального листа со скоростью нагрева 1°С или выше по крайней мере в пределах температур от 400 до 800°С и отжиг его в пределах температур от 800 до 1150°С; и последующее проведение окончательного отжига не охлажденного стального листа.

В результате последующего детального изучения характера изменения температуры при окончательном отжиге, было выяснено, что во вторично-рекристаллизационном отжиге, который требует определенного времени для вторичной рекристаллизации, время необходимое для вторичной рекристаллизации варьирует в зависимости от температуры: необходимое время велико, когда температура низка, и, следовательно, получается более вызревшая структура и магнитные свойства конечного продукта еще больше улучшаются, когда время превышает 30 мин. Например, когда рассматривается структура образца в то время как образец медленно нагревают в диапазоне температур от 700 до 800°С, зрелость вторичной рекристаллизации четко наблюдается при времени, превышающем 25 час. Далее, в случае диапазона температур от 900 до 1000°С, хорошую структуру получают даже тогда, когда время равно 1 часу. В результате многократного повторения аналогичных опытов, было установлено, что названная выше зависимость четко аппроксимируется экспоненциальной функцией по крайней мере в диапазоне температур от 700 до 1000°С. Однако, когда температура превышает указанные выше пределы, ошибка аппроксимативного выражения увеличивается и требуется время отжига не менее 30 мин, даже если температуру поднимают до приблизительно 1100°С. На фиг.10 иллюстрируется пограничная зона. Когда сформулирована зависимость, получают выражение t≥5x или t≥0,5, если значение 5x равно 0,5 или меньше, где х определяется как х=9-Т/100.

Далее, было выяснено, что когда Т в приведенном выше выражении ниже 800°С и время отжига превышает 5 час, магнитные свойства улучшаются еще больше при понижении температуры намотки в рулон при конечной горячей прокатке, которая составляла от 800°С или ниже до 400°С или ниже.

Последующий отжиг проводят в целях очистки и его температура равна 1100°С или выше. Для достижения удовлетворительного с точки зрения магнитных свойств уровня очистки предпочтительно проводить отжиг в течение 15 час или дольше. Когда время отжига недостаточно, потери в сердечнике увеличиваются, даже если ориентации вторично рекристаллизованных зерен хорошо выровнены. Причиной этого, по-видимому, являются остающиеся в стали включения.

Окончательный отжиг проводят при высокой температуре с целью полного завершения вторичной рекристаллизации и очистки и по причине высокой температуры стальной лист может деформироваться из-за веса рулона, который, в свою очередь, зависит от стадии намотки. Деформация должна быть выправлена при вводе стального листа в электрический аппарат, причем эффективным для выправления является выравнивающий отжиг.

Жесткая пленка, включающая TiC и обладающая очень хорошей адгезией, образуется на поверхности стального листа после проведения окончательного отжига согласно настоящему изобретению. Однако пленка не является совершенным электрическим изолятором. По этой причине, когда стальной лист вводится в электрическую машину, для улучшения свойств стального листа полезно нанести изоляционное покрытие и произвести его обжиг.

Эффект значительного снижения потерь в сердечнике проявляется тогда, когда магнитные домены разбиты путем введения какого-либо из известных средств, наносящих царапины, создающих внутренние напряжения, образующих пазы и присутствие постороннего материала на поверхностях полученного таким образом листа электротехнической стали с ориентированными зернами. Когда такое средство применяют к стальному листу, покрытому пленками из TiC, в стальном листе отсутствует размягчение и уменьшение напряжения пленок, что представляет собой исключительное преимущество по сравнению с традиционным стальным листом, не имеющим пленок из TiC.

ПРИМЕР

Ниже настоящее изобретение описывается более подробно с помощью примеров. (Пример 1)

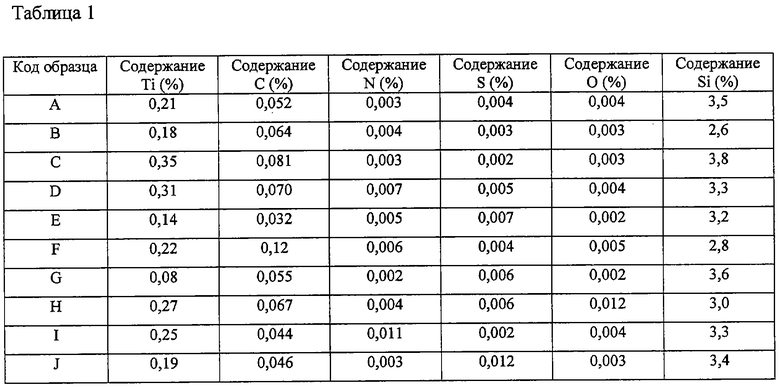

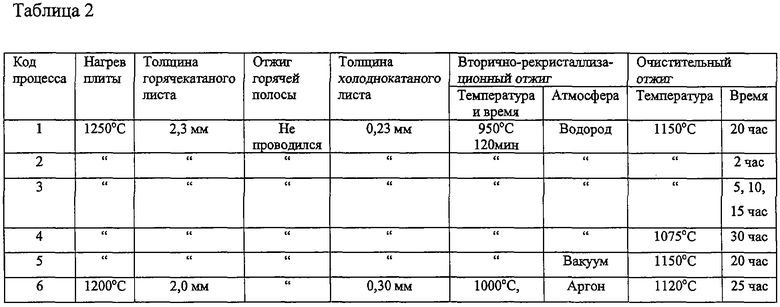

Листы электротехнической стали с ориентированными зернами были получены плавкой и рафинированием с последующей разливкой сталей, содержащих компоненты, приведенные в таблице 1, после чего с разлитыми сталями проводились операции в указанных ниже условиях, приведенных в таблице 2. После завершения горячей прокатки полосы горячекатаной стали сматывали в рулон при температуре 500°С. В этом случае, поскольку холодную прокатку проводили с относительно высокой скоростью, температура стальных полос поднималась до примерно 100°С из-за генерируемого в процессе тепла. Скорость нагрева для последующей вторичной рекристаллизации для каждой полосы стали составляла 100°С/час.

Процесс 1 был вначале проведен на всех сталях от А до J. Результаты приведены в таблице 3.

В случае сталей Н, I и J в таблице 3 вторичная рекристаллизация была хорошей как в отношении структур, так и в отношении ориентаций, но потери в сердечнике были ниже. Причиной этого вероятно было то, что количества содержащихся в продуктах листовой стали С, N, О и S были велики, оставались осадки и в результат этого были нарушены потери за счет гистерезиса.

Далее, процесс 2 проводился на сталях от А до D. Результаты приведены в таблице 4.

Для любой из сталей от А до D количество оставшегося С было велико, а потери в сердечнике ниже.

При использовании процессов 1, 2 и 3 в очистительном отжиге менялось только время отжига. Процессы проводили на стали А. Полученные количества остающегося в сталях С и потери в сердечнике приведены в таблице 5.

Когда время отжига при очистительном отжиге было менее 15 ч, количество остающегося С существенно не снижалось, а потери в сердечнике были ниже.

Далее, процессы 8-11 проводились на стали А. Результаты приведены в таблице 6.

В каждом из процессов 8 и 9 обезуглероживание было недостаточным и желаемые потери в сердечнике достигнуты не были. В частности, в процессе 9 пленки не образовывались и требования к продукту листовой электротехнической стали выполнены не были.

В продуктах в таблицах 3-6 вне зависимости от того, являются ли они продуктами изобретения или продуктами сравнения, образовались смолисто-черные пленки толщиной от 0,1 до 0,3 μм за исключением случая процесса 8 в таблице 6, причем пленки совершенно не отслаивались даже тогда, когда их подвергали тестам на изгиб 180° при диаметре изгиба 5 мм с последующими тестами на растягивание. Каждая из пленок состояла из поликристаллической структуры TiC и вторая фаза не наблюдалась даже на электронном микроскопе.

Стальные листы, полученные с помощью процесса 9, были покрыты пленками толщиной 0,2 μм, причем эти пленки были образованы с той целью, чтобы они состояли из сплава Fe, содержащего Nb, Та, V, Hf, Zr, Mo, Cr или W в количестве 20%, в атмосфере Ar с использованием операции высокочастотного разбрызгивания с последующим отжигом в течение 30 мин при 1000°С в атмосфере Ar. Результаты приведены в таблице 7. Образовавшиеся пленки затем соскабливались с помощью наждачной бумаги и подвергались анализу для идентифицирования компонентов. После этого стальные листы подвергались тестам на изгиб с диаметром 10 мм для оценки адгезионной способности пленки.

Установлено, что в каждом из стальных листов количество С понизилось, а потери в сердечнике улучшились. Далее, в пленках содержались Nb, Та, V, Hf, Zr, Mo, Cr или W и было установлено, что пленки не отслаивались в тестах на изгиб при диаметре изгиба 10 мм, т.е. были получены удовлетворительные свойства пленок.

(Пример 2)

Каждый из стальных листов стали А в таблице 3 был покрыт изоляционными пленками, состоящими из фосфата и коллоидного оксида кремния и прокаленными при 850°С. После этого на пленках были образованы бороздки в направлении, перпендикулярном направлению прокатки с помощью любого из трех следующих способов: (1) линейное процарапывание отрезков по 5 мм с помощью лазерного облучения, (2) введение Sb и (3) приборное маркирование. В результате этого были получены следующие потери в сердечнике (выраженные в виде W17/50): 0,82 Вт/кг перед проделыванием бороздок и 0,71, 0,75 и 0,73 Вт/кг после проделывания бороздок для способов (1), (2) и (3)б соответственно. Таким образом, четко наблюдался эффект улучшения потерь в сердечнике. Каждый из листов электротехнической стали подвергался изгибу 180° и тесту на растягивание с диаметром изгиба 5 мм. Отслаивания пленки не наблюдалось вообще.

(Пример 3)

Были приготовлены следующие типы образцов: (i) образец, приготовленный с помощью процесса 10 в таблице 6; (ii) образец, приготовленный путем удаления пленок на обычном листе электротехнической стали с ориентированными зернами, содержащей 0,005% Ti, методом травления, в результате чего листу была сообщена толщина 6 мм и образованы пленки из TiC толщиной 0,2 μм; (iii) образец, приготовленный путем удаления пленок на листе электротехнической стали, полученной с помощью процесса 10 в таблице 6, покрытия листа электротехнической стали титаном методом травления, последующего нанесения смазочно-охлаждающей жидкости для прокатки, отжига в течение 30 час при 500°С в атмосфере водорода и образования таким образом пленок из TiC; и (iv) образец, приготовленный доведением количества Ti до 0,05% путем отжига листа электротехнической стали, полученной с помощью процесса 10 в таблице 6 в течение 40 час при 1200°С в атмосфере водорода и подвергнутой той же обработке как в (iii). Образцы подвергали тестам на изгиб и растяжение, после чего разрезали ножницами на полосы, пригодные для измерения эпштейновского магнетизма, и подвергали измерениям магнетизма. После этого образцы отжигали в течение 4 час при 850°С в атмосфере водорода для удаления возникших при обработке внутренних напряжений и затем вновь подвергали измерениям магнетизма. Результаты приведены в таблице 8.

В тестах на изгиб и растяжение было установлено, что пленки, отличные от пленок, образованных согласно настоящему изобретению, не обладали достаточной адгезионной способностью.

В образцах (i) и (iv) было обнаружено, что потери в сердечнике были радикально ухудшены после снимающего внутренние напряжения отжига. С целью изучения причины этого от поверхностного слоя каждого из образцов были проведены измерения с помощью спектроскопии тлеющего разряда и изучено распределение компонентов пленки в направлении толщины. Результаты приведены на фиг.11. Из этой фигуры следует, что, в то время как компоненты пленки равномерно распределены непосредственно на стальном листе и отдельно от базовой стали в образце (i), в случае образцов (ii) и (iii), у которых количества Ti в базовых сталях было менее 0,1%, компоненты пленки были внедрены в базовые стали, гладкость поверхности стального листа была утраченной и, как следствие этого, гистерезисные потери и потери в сердечнике были ухудшены.

(Пример 4)

Стали, содержащие 3,5% Si, 0,2% Ti и 0,05% С, к которым были добавлены указанные в таблице 9 компоненты, были подвергнуты плавке и рафинации в вакууме; непрерывно разлиты в 4-тонные слябы толщиной 180 мм и шириной 450 мм; подвергнуты горячей прокатке в стальные полосы толщиной 2,3 мм после предварительного разогрева слябов до 1250°С; после этого подвергнуты холодно прокатке в холоднокатаные стальные полосы толщиной 0,23 мм на 6-стендовом стане тандеме и смотаны в рулоны; нагреты после этого до 950°С с последующей выдержкой в течение 2 час и вновь нагреты до 1150°С с последующей выдержкой в течение 20 час в атмосфере сухого водорода. После этого каждый из рулонов был размотан и нарезан на образцы с интервалами 100 м в продольном направлении, а из каждого образца были нарезаны полосы для тестов по Эпштейну в положениях 50, 150, 250 и 350 мм от края. Были измерены магнитные свойства в общей сумме 200 частей рулона и полученные средние значения В8 для каждого рулона приведены в таблице 9. Горизонтальная черта в таблице означает, что полученное при анализе значение было 0,001% или меньше.

На перечисленные в таблице 9 образцы изобретения была нанесена изоляционная пленка и к ней были применены методы контроля магнитных доменов. После этого у образцов были оценены потери в сердечнике и получены свойства, которые приведены ниже. Влияние контроля магнитных доменов четко наблюдалось в образцах изобретения.

(Пример 5)

Стали, содержащие 3,5% Si, 0,2% Ti, 0,05 и 0,08% С и O и 0,2% Cu, были подвергнуты плавке и рафинированию в вакууме; подвергнуты горячей прокатке в стальные полосы толщиной 2,3 мм после предварительного разогрева слябов до 1250°С; подвергнуты холодной прокатке в холоднокатаные стальные полосы толщиной 0,23 мм; нагреты после этого до 950°С с последующей выдержкой в течение 2 час и вновь нагреты до 1150°С с последующей выдержкой в течение 20 час в атмосфере сухого водорода. После этого были измерены магнитные свойства и полученные средние значения В8 перечислены в таблице 11.

Из таблицы 11 следует, что магнитные свойства улучшаются при добавлении Cu и еще больше улучшаются при увеличении количества добавляемого С.

Стали, содержащие 3,5% Si, 0,2% Ti и 0,05% С, были подвергнуты плавке и рафинации в вакууме; непрерывно разлиты в 4-тонные слябы толщиной 180 мм и шириной 450 мм; подвергнуты горячей прокатке в стальные полосы толщиной 2,3 мм после предварительного разогрева слябов до 1250°С; подвергнуты холодной прокатке в холоднокатаные стальные полосы толщиной 0,23 мм, в то время как холодная прокатка от 0 до 5 раз прерывалась термообработками длительностью от 1 до 60 мин при температуре от 20 до 600°С; смотаны в рулоны; нагреты после этого до 950°С с последующей выдержкой в течение 2 час и вновь нагреты до 1150°С с последующей выдержкой в течение 20 час в атмосфере сухого водорода. После этого каждый из рулонов был размотан и нарезан на образцы с интервалами 100 м в продольном направлении, а из каждого образца были нарезаны полосы для тестов по Эпштейну в положениях 50, 150, 250 и 350 мм от края. Далее были измерены магнитные свойства и полученные средние значения В8 приведены в таблице 12.

Из таблицы 11 четко следует, что в результате применения в процессе холодной прокатки термообработки магнитные свойства улучшаются.

(Пример 7)

В таблице 13 показаны магнитные свойства образцов, подвергнутых холодной прокатке при варьировании температуры прокатки в условиях, использованных в примере 6. В данном случае температурами прокатки являются средние значения температур в конце первой проходки и последующих проходок.

Как следует из таблицы 13, подтверждается, что великолепные магнитные свойства достигаются в том случае, когда температура прокатки лежит в пределах от 100 до 500°С.

(Пример 8)

Стали, содержащие 3,5% Si, 0,2% Ti, 0,05 и от 0,05 до 0,1% С, были подвергнуты плавке и рафинации в вакууме; подвергнуты горячей прокатке в стальные полосы толщиной 2,3 мм после предварительного разогрева слябов до 1250°С; подвергнуты после этого холодной прокатке в холоднокатаные стальные полосы толщиной 0,23 мм; затем нагреты до 950°С с последующей выдержкой в течение 2 час и вновь нагреты до 1150°С с последующей выдержкой в течение 20 час в атмосфере сухого водорода. После этого были измерены магнитные свойства и полученные средние значения В8 перечислены в таблице 14.

Из таблицы 14 следует, что магнитные свойства улучшаются, когда добавленное количество С превосходит эквивалент TiC на 0,005% или более.

(Пример 9)

В таблице 15 приведены магнитные свойства образцов, содержащих 0,085% С и подвергнутых холодной прокатке с выдержкой при каждой проходке прокатки, осуществляемой в условиях, использованных в примере 8.

Из таблицы 15 следует, что в результате применения в процессе холодной прокатки термообработки магнитные свойства улучшаются.

(Пример 10)

В таблице 16 приведены магнитные свойства образцов, содержащих 0,085% С и подвергнутых холодной прокатке с варьированием температуры прокатки в условиях, использованных в примере 8. В данном случае температура прокатки представляет собой среднее значение температур в конце первой проходки и последующих проходок.

Как четко следует из таблицы 16, подтверждается, что великолепные магнитные свойства достигаются в том случае, когда температура прокатки лежит в пределах от 100 до 500°С.

(Пример 11)

Стали, содержащие 3,5% Si, 0,2% Ti, 0,05 и от 0,05% С, были подвергнуты плавке и рафинации в вакууме; непрерывно разлиты в 4-тонные слябы толщиной 180 мм и шириной 450 мм; подвергнуты горячей прокатке в стальные полосы толщиной 2,3 мм после предварительного разогрева слябов до 1250°С; подвергнуты отжигу горячей полосы в условиях, приведенных в таблице 17; после этого протравлены; затем подвергнуты горячей прокатке в стальные полосы толщиной 2,3 мм на 6-стендовом стане тандеме и смотаны в рулоны; нагреты после этого до 950°С с последующей выдержкой в течение 2 час и вновь нагреты до 1150°С с последующей выдержкой в течение 20 час в атмосфере сухого водорода. Скорости охлаждения при отжиге горячей полосы регулировали изменением количеств охлаждающей воды, скорости перемещения полосы, добавлением охлаждающей воды и т.п. После этого каждый из рулонов был размотан и нарезан на образцы с интервалами 100 м в продольном направлении, а из каждого образца были нарезаны полосы в положениях 50, 150, 250 и 350 мм от края. Были измерены магнитные свойства в общей сумме 200 частей рулона и полученные средние значения В8 для каждого рулона приведены в таблице 17.

Во многих частях образца сравнения наблюдалось отсутствие вторичной рекристаллизации. В данном случае это оказалось простым и надежным средством оценки качества продукта с точки зрения величины В8. В этом смысле среднее значение В8 в некоторых случаях указывала на то, что не обеспечивалась устойчивая ориентация.

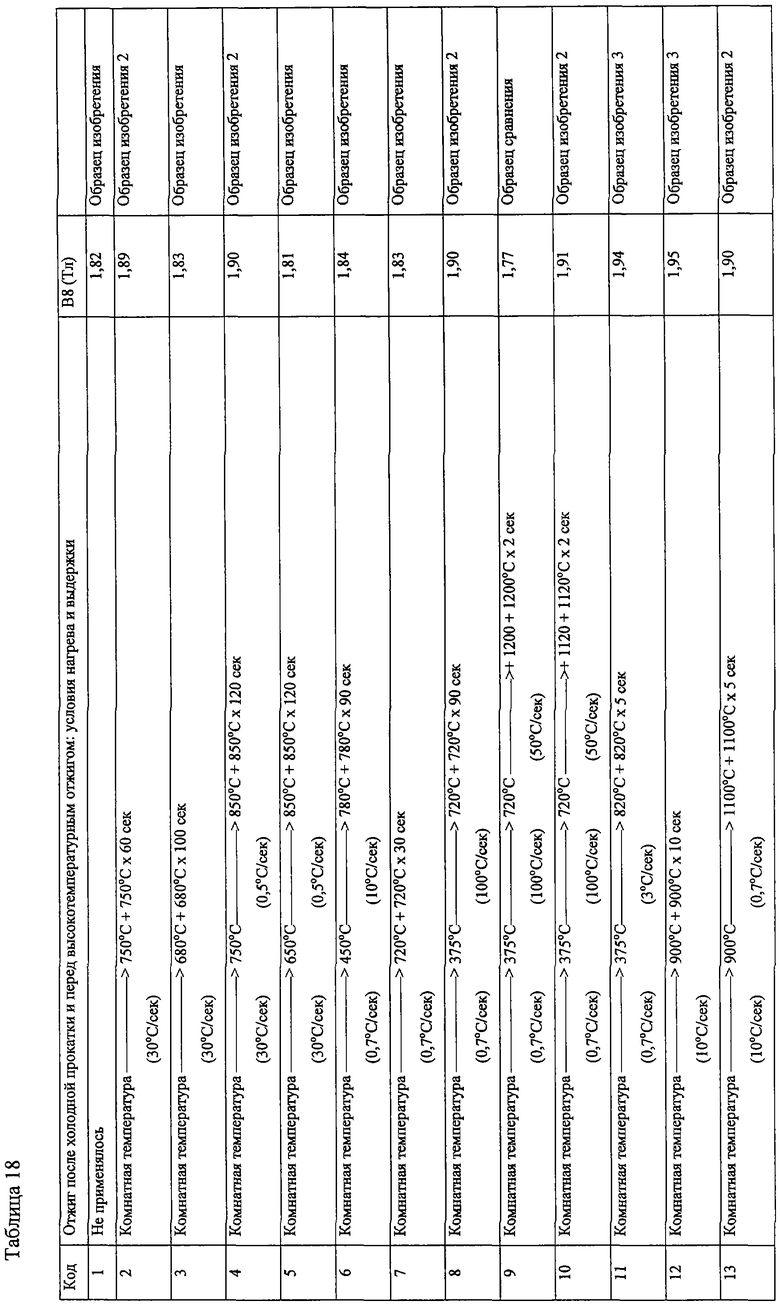

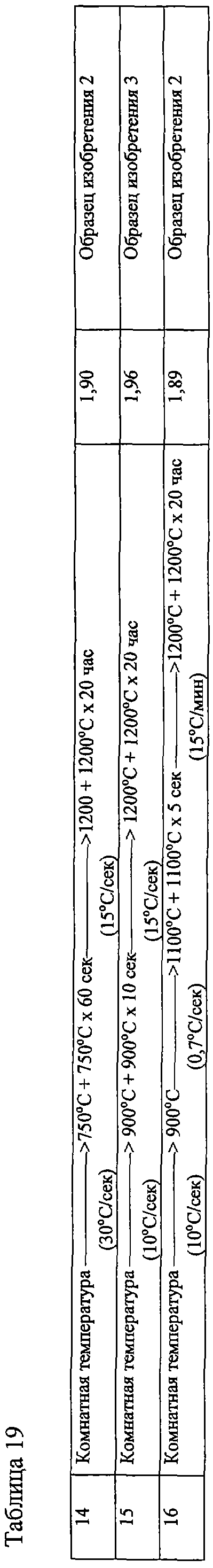

(Пример 12)

Стали, содержащие 3,5% Si, 0,2% Ti, 0,05 и 0,07% С и 0,3% Cu, были подвергнуты плавке и рафинации в вакууме; подвергнуты горячей прокатке в стальные полосы толщиной 2,3 мм после предварительного разогрева слябов до 1250°С; затем подвергнуты холодной прокатке в холоднокатаные стальные полосы толщиной 0,23 мм; после этого отожжены в атмосфере сухого водорода в условиях, приведенных в таблице 18, охлаждены до температуры примерно 200°С; и затем нагреты до 1200°С с последующей выдержкой в течение 20 час в атмосфере сухого водорода в качестве высокотемпературного отжига. После этого были измерены магнитные свойства и полученные средние значения В8 перечислены в таблице 18.