Область техники, к которой относится изобретение

Настоящее изобретение относится к мату с произвольной ориентацией волокон, используемому в качестве промежуточного материала для формованного продукта из армированного волокном композитного материала, содержащего термопластичную смолу в качестве матрицы, и к формованному продукту из армированного волокном композитного материала, полученному из него.

Предпосылки создания изобретения

В качестве армированного волокном композитного материала, в котором углеродное волокно, арамидное волокно, стеклянное волокно или подобное используется как армирующее волокно, используется изотропный мат с произвольной ориентацией волокон благодаря формуемости или удобству переработки. Мат с произвольной ориентацией волокон может быть получен способом напыления (сухой способ) одновременного напыления отрезков армирующего волокна или термоотверждающейся смолы на форму, бумагоделательным способом (мокрый способ) при введении резаного армирующего волокна в суспензию, содержащую связующее заранее, или подобное.

Как средство улучшения механических свойств композитного материала известно увеличение степени Vf объемного содержания армирующих волокон, но в случае мата с произвольной ориентацией волокон, в котором используются резаные волокна, трудно увеличить степень объемного содержания армирующих волокон благодаря присутствию волокон трехосной ориентации, множеству переплетений волокон и т.п.Кроме того, в случае использования мата с произвольной ориентацией волокон, т.к. волокна являются прерывными по сравнению со случаем использования непрерывного волокна, трудно достаточно проявить прочность армирующих волокон, и степень проявления прочности армирующих волокон после формования формованного продукта становится 50% или менее по отношению к теоретическому значению. В не патентном документе 1 приводится пример композитного материала, выполненного из мата с произвольной ориентацией волокон из углеродного волокна, в котором термоотверждающаяся смола используется в качестве матрицы. Степень проявления прочности композитного материала составляет около 44% по отношению к теоретическому значению.

Кроме того, композитный материал, в котором термопластичная смола используется в качестве матрицы, в прототипе получают при нагревании и прессовании при использовании автоклава в течение 2 ч или более промежуточного материала, называемого препрегом, в котором материал, содержащий армирующее волокно, пропитан термоотверждающейся смолой заранее. Недавно был предложен метод центробежного формования (RTM), в котором материал, содержащий армирующее волокно, не пропитанный термоотверждающейся смолой, укладывается в форму, и затем вливается термоотверждающаяся смола. Метод центробежного формования обеспечивает, что время формования значительно снижается, но даже при использовании метода центробежного формования требуется 10 мин или более для формования одного компонента.

Соответственно, композит, в котором термопластичная смола используется вместо термоотверждающейся смолы в качестве матрицы, заслуживает внимания.

Формование термопластичной штамповкой (TP-SMC) с использованием термопластичной смолы в качестве матрицы (патентный документ 1) представляет собой способ, в котором резаные волокна, которые заранее пропитаны термопластичной смолой, нагреваются до температуры плавления, нагретые волокна укладывают в часть формы, форма сразу же уплотняется, и затем волокнам и смоле позволяют течь в форме с получением формы продукта и охлаждаться с формованием формованного продукта. В данном способе формование может осуществляться в короткое время около 1 мин при использовании волокон, которые заранее пропитаны смолой. Способ представляет собой способ, использующий формующийся материал, названный как SMC, или штампующийся лист, и в формовании термопластичной штамповкой имеются проблемы в том, что, поскольку волокна и смола должны течь в форме, тонкостенный продукт не может быть получен, и поскольку ориентация волокон является неупорядоченной, регулирование этого является трудным.

Кроме того, в патентном документе 2 совокупность волокон непрерывно распределяется в интервале 1-15 мм длин волокон, короткие волокна агрегируются при произвольном смешении с предотвращением появления частичной неравномерности агрегирования волокон и с получением волокнистого изделия, которое является однородным и имеет превосходную изотропию. Однако, в способе имеется проблема в том, что короткие волокна ориентируются также в направлении толщины.

Перечень ссылок

Патентные документы

Патентный документ 1: Японский патент №4161409

Патентный документ 2: Выложенная Японская заявка №5-9853

Не патентные документы

Не патентный документ 1: Composites Part А 38(2007) р. 755-770

Краткое описание изобретения

Проблемы, решаемые изобретением

Однако, в прототипе формованный продукт из армированного волокном композитного материала, имеющий изотропию, превосходную прочность при растяжении и высокий модуль упругости при растяжении, не рассматривается. Для того, чтобы решить многие проблемы прототипа, целью настоящего изобретения является создание формованного продукта из армированного волокном композитного материала, имеющего изотропию и превосходную механическую прочность, и мата с произвольной ориентацией волокон, используемого в качестве его промежуточного материала. В частности, целью настоящего изобретения является создание формованного продукта из армированного волокном композитного материала, имеющего высокое отношение объемного содержания армирующих волокон, введенных в формованный продукт из армированного волокном композитного материала, и формованный продукт из армированного волокном композитного материала, имеющий превосходный модуль упругости при растяжении.

Решение проблемы

Авторами изобретения разработан формованный продукт из армированного волокном композитного материала, имеющего превосходную механическую прочность, превосходную изотропию и высокую механическую прочность, в частности, модуль упругости при растяжении, из мата с произвольной ориентацией волокон, содержащего термопластичную смолу и армирующие волокна, которые имеют заданную среднемассовую ширину волокон, коэффициент дисперсии волокон по средней ширине и прерывную среднемассовую толщину волокон.

Кроме того, авторами изобретения установлено, что в мате с произвольной ориентацией волокон может быть предотвращено появление частичной неравномерности агрегирования армирующих волокон при смешении армирующих волокон, имеющих различные большие и малые размеры, и в мате с произвольной ориентацией волокон, образованном только армирующими волокнами с малым диаметром, таким как форма единичного волокна, при ориентации в направлении толщины и переплетениях волокон может быть предотвращено получение высокообъемного мата. Кроме того, при использовании мата с произвольной ориентацией волокон, содержащего термопластичную смолу и армирующие волокна, которые имеют различные большие и малые размеры, авторами изобретения разработан формованный продукт из армированного волокном композитного материала, имеющего высокое отношение объемного содержания армирующих волокон и превосходную механическую прочность, с осуществлением настоящего изобретения.

Т.е., предметом настоящего изобретения является мат с произвольной ориентацией волокон, содержащий армирующие волокна, имеющие среднюю длину волокна 3-100 мм, и термопластичную смолу, в котором армирующие волокна удовлетворяют последующим положениям i)-iii), и формованный продукт из армированного волокном композитного материала, полученный его формованием.

i) Среднемассовая ширина (Ww) волокна армирующих волокон удовлетворяет следующему уравнению (1):

0,03 мм<(Ww)<5,0 мм (1)

ii) Коэффициент дисперсии (Ww/Wn) по средней ширине волокна, определенный как отношение среднемассовой ширины (Ww) волокна к среднечисленной ширине (Wn) волокна для армирующих волокон, составляет 1,8 или более и 20,0 или менее.

iii) Среднемассовая толщина волокна армирующих волокон является меньше среднемассовой ширины (Ww) волокна.

Полезные эффекты изобретения

Согласно настоящему изобретению в мате с произвольной ориентацией волокон, содержащем термопластичную смолу и армирующие волокна, введенные армирующие волокна имеют определенное распределение по ширине волокна с увеличением свойства заполнения армирующих волокон и имеют превосходную механическую прочность. Кроме того, в направлениях плоскости армирующие волокна не являются ориентированными в определенном направлении, а являются изотропными.

Соответственно, поскольку формованный продукт из армированного волокном композитного материала, полученный из мата с произвольной ориентацией волокон настоящего изобретения, имеет превосходную прочность, превосходную изотропию и высокую механическую прочность, в частности, модуль упругости при растяжении, формованный продукт из армированного волокном композитного материала может быть использован в различных типах конструкционных элементов, например, внутренняя панель, наружная панель, и конструкционных элементов транспортного средства, различных типов электрических продуктов, раме и корпусе машины или подобном.

Краткое описание чертежей

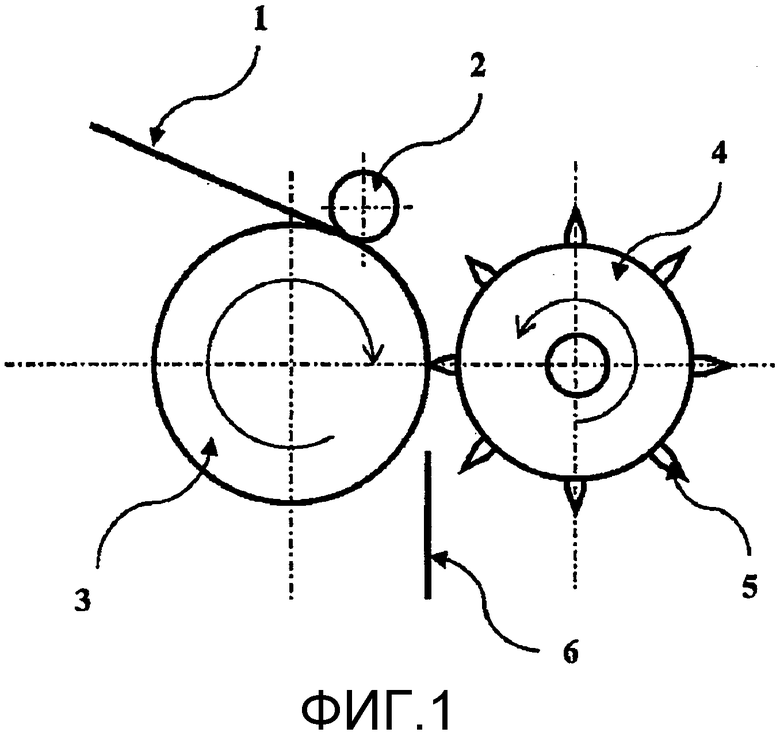

На фигуре 1 представлен схематический пример способа резки с использованием дискового ножа.

На фигуре 2 представлен схематический вид спереди и поперечное сечение в примере предпочтительного дискового разделительного ножа.

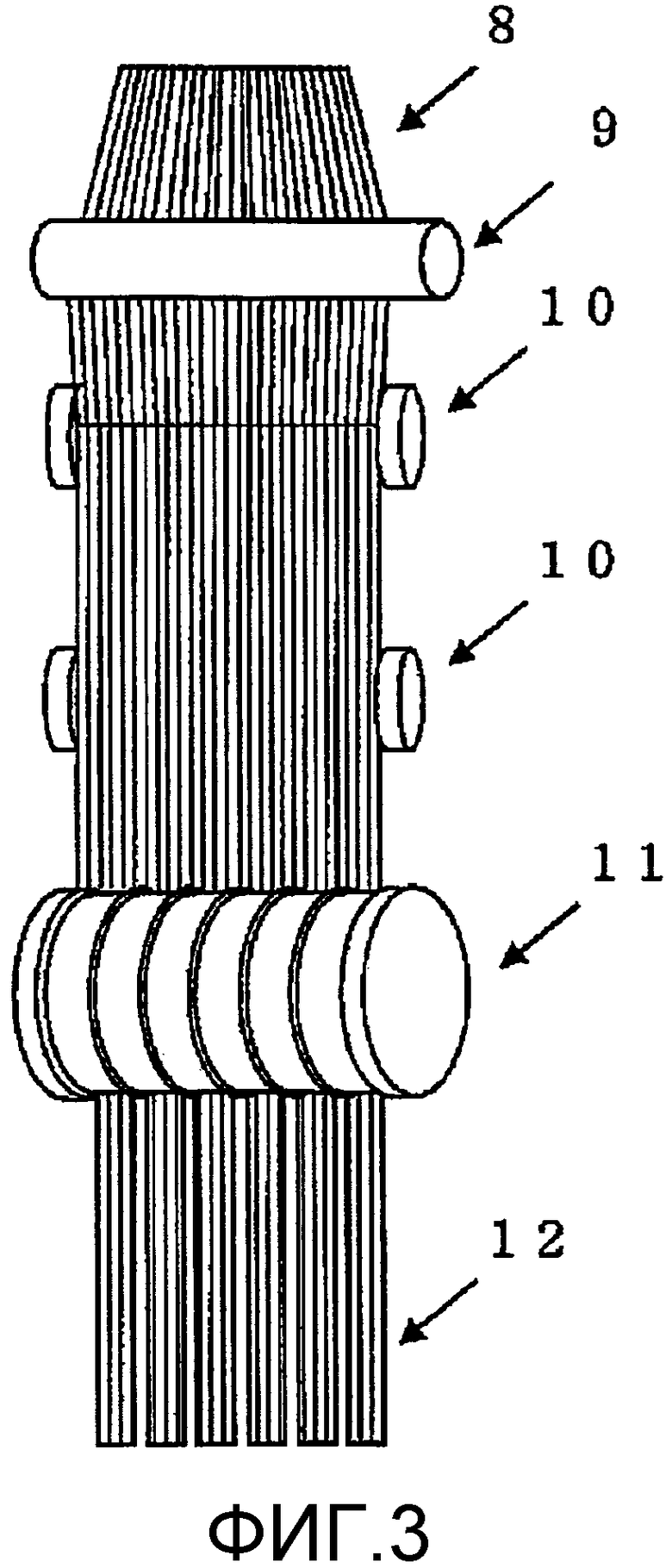

На фигуре 3 представлен схематический пример способа расширения и раскрытия волокна.

Описание вариантов

Здесь варианты настоящего изобретения описываются в последовательности. В описании настоящего изобретения «вес» означает «масса».

Настоящее изобретение относится к мату с произвольной ориентацией волокон, содержащему армирующие волокна, имеющие среднюю длину волокна 3-100 мм, и термопластичную смолу, в котором армирующие волокна удовлетворяют последующим положениям i)-iii).

i) Среднемассовая ширина (Ww) волокна армирующих волокон удовлетворяет следующему уравнению (1):

0,03 мм<(Ww)<5,0 мм (1)

ii) Коэффициент дисперсии (Ww/Wn) по средней ширине волокна, определенный как отношение среднемассовой ширины (Ww) волокна к среднечисленной ширине (Wn) волокна для армирующих волокон, составляет 1,8 или более и 2 0,0 или менее.

iii) Среднемассовая толщина волокна армирующих волокон является меньше среднемассовой ширины (Ww) волокна.

Среднемассовая ширина (Ww) волокна армирующих волокон, введенных в мат с произвольной ориентацией волокон настоящего изобретения, может быть получена по следующему уравнению (5) ширины (здесь также указана как ширина волокна, или Wi) и массе (далее также указанной как масса волокна, или wi) и общей массе w извлеченных армирующих волокон, по отношению к каждому из армирующих волокон, имея достаточное число, извлеченное из мата с произвольной ориентацией волокон (предпочтительно, 200-1000, извлеченное из мата с произвольной ориентацией волокон 100 мм × 100 мм, и, более предпочтительно, 300-1000, например, 300).

Ww=Σ (Wi×Wi/w) (5)

В уравнении (5) i представляет собой натуральное число от 1 до числа армирующих волокон, извлеченных из мата.

Что касается мата с произвольной ориентацией волокон настоящего изобретения, как показано в уравнении (1), среднемассовая ширина (Ww) волокна армирующих волокон является больше 0,03 мм и меньше 5,0 мм, предпочтительно, больше 0,03 мм и меньше 4,0 мм, предпочтительно, больше 0,1 мм и меньше 3,0 мм, т.е. представленной следующим уравнением (2):

0,1 мм<Ww<3,0 мм (2)

Более предпочтительно, она составляет больше 0,2 мм и меньше 2,4 мм и, особенно предпочтительно, больше 0,3 мм и меньше 2,0 мм. Когда среднемассовая ширина (Ww) волокна армирующих волокон составляет 0,03 или менее, может быть трудно регулировать коэффициент дисперсии по ширине волокна, а когда среднемассовая ширина (Ww) волокна армирующих волокон составляет 5,0 мм или более, имеются проблемы в том, что характеристика заполнения армирующих волокон в мате с произвольной ориентацией волокон может быть уменьшена, и отношение объемного содержания армирующих волокон или механическая прочность формованного продукта, полученного из мата с произвольной ориентацией волокон, могут быть недостаточными.

В мате с произвольной ориентацией волокон настоящего изобретения коэффициент дисперсии по средней ширине волокна (Ww/Wn), определенный как отношение среднемассовой ширины волокна (Ww) к среднечисленной ширине волокна (Wn), для введенных армирующих волокон составляет 1,8 или более и 20,0 или менее и, предпочтительно, 1,8 или более и 10,0 или менее. Нижний предел (Ww/Wn) составляет, предпочтительно, более 2,0, например, 2,01 или более. (Ww/Wn) составляет, предпочтительно, более 2,0 и 15,0 или менее, более предпочтительно, более 2,0 и 12,0 или менее, намного более предпочтительно, более 2,0 и 10,0 или менее, особенно предпочтительно, более 2,0 и 8,0 или менее, и, наиболее более предпочтительно, более 2,0 и 6,0 или менее. Предпочтительно, что коэффициент дисперсии по средней ширине волокна (Ww/Wn) (в настоящем изобретении просто сокращенное как коэффициент дисперсии) составляет 1,8 или более, потому что оно не связано с формой зазора между армирующими волокнами, и коэффициент объемного содержания армирующих волокон легко увеличивается. Является непредпочтительным, когда (Ww/Wn) составляет более 20,0, потому что трудно регулировать коэффициент дисперсии.

Здесь среднемассовая ширина волокна (Ww) рассчитывается по следующему уравнению (4) после извлечения достаточного числа (I) армирующих волокон из мата с произвольной ориентацией волокон в вышеуказанном порядке среднемассовой ширины волокна (Ww) и измерения ширины волокна Wi каждого армирующего волокна.

Wn=ΣWi/I (4)

В армирующих волокнах, введенных в мат с произвольной ориентацией волокон настоящего изобретения, среднемассовая толщина волокна является меньше среднемассовой ширины волокна (Ww), и среднемассовая толщина волокна составляет, предпочтительно, 1/5 или менее среднемассовой ширины волокна (Ww), более предпочтительно, 1/7 или менее, намного более предпочтительно, 1/10 или менее, намного более предпочтительно, 1/20 или менее, и, особенно предпочтительно, 1/50 или менее. Когда среднемассовая толщина волокна армирующих волокон является такой же, как среднемассовая ширина волокна (Ww), волокна ориентируются не только в направлениях плоскости, но также в направлении толщины, и как результат считается, что проблема состоит в том, что трудно увеличить коэффициент объемного содержания армирующих волокон благодаря тому, что вызываются переплетения армирующих волокон.

В настоящем изобретении короткая длина называется как «толщина» длин двух направлений, за исключением продольного направления армирующего волокна, а другая длина называется как «ширина». Когда размеры двух направлений, которые являются ортогональными друг другу в поперечном сечении в вертикальном направлении к продольному направлению армирующего волокна, являются равными друг другу, произвольное направление называется шириной армирующего волокна, а другое направление называется толщиной армирующего волокна.

Среднемассовая толщина волокна армирующих волокон, введенных в мат с произвольной ориентацией волокон настоящего изобретения, составляет, предпочтительно, 0,01 мм или более и 0,30 мм или менее, более предпочтительно, 0,02 мм или более и 0,20 мм или менее, намного более предпочтительно, 0,03 мм или более и 0,15 мм или менее, и, особенно предпочтительно, 0,03 мм или более и 0,10 мм или менее. В плане пропитки термопластичной смолой, которая должна быть матрицей, среднемассовая толщина волокна армирующих волокон составляет, предпочтительно, 0,30 мм или менее. Значение 0,01 мм или более, которое является нижним пределом среднемассовой толщины волокна армирующих волокон, не является особенно строгим.

Тем не менее, среднемассовая толщина t волокна армирующих волокон может быть получена по следующему уравнению (7) после процедуры, как описано в среднемассовой ширине (Ww) волокна, и измерения толщины ti волокна и определения массы wi волокна всех извлеченных армирующих волокон и общей массы w извлеченных армирующих волокон.

t=Σ(ti×Wi/w) (7)

В плоскости мата с произвольной ориентацией волокон настоящего изобретения армирующие волокна не ориентированы в определенном направлении, но расположены диспергированными в произвольных направлениях. Мат с произвольной ориентацией волокон настоящего изобретения является промежуточным материалом, изотропным в плоскости. В формованном продукте, полученном переработкой мата с произвольной ориентацией волокон настоящего изобретения, изотропная характеристика армирующих волокон в мате с произвольной ориентацией волокон сохраняется. Изотропные свойства мата с произвольной ориентацией волокон и формованного продукта из мата с произвольной ориентацией волокон могут быть оценены количественно при расчете отношения модулей упругости при растяжении в двух направлениях, которые являются ортогональными друг другу после получения формованного продукта из мата с произвольной ориентацией волокон. Когда отношение, полученное делением большего значения на меньшее значение из значений модулей упругости при растяжении в двух направлениях, составляет не более 2 в формованном продукте, полученном из мата с произвольной ориентацией волокон, это считается изотропной характеристикой. Когда отношение составляет не более 1,3, считается, что изотропная характеристика является превосходной.

Как описано выше, мат с произвольной ориентацией волокон настоящего изобретения состоит из армирующих волокон, имеющих определенную среднемассовую ширину волокна, коэффициент дисперсии по средней ширине волокна и среднемассовую толщину волокна, и термопластичной смолы. Мат с произвольной ориентацией волокон настоящего изобретения, предпочтительно, содержит термопластичную смолу и армирующий волокнистый мат, составленный армирующими волокнами. Армирующий волокнистый мат настоящего изобретения представляет собой плоское тело (типа мата), составленное непрерывными армирующими волокнами без введения термопластичной смолы в качестве матрицы. В армирующем волокнистом мате согласно настоящему изобретению армирующие волокна могут содержать проклеивающее вещество или небольшое количество связующего при формовании мата. Кроме того, предпочтительно, что армирующие волокна ориентированы в произвольных направлениях в направлениях плоскости, и мат имеет, по существу, вертикальное и горизонтальное направления одинакового свойства в направлениях плоскости.

Тип армирующего волокна специально не ограничивается и может быть единственным или комбинацией двух или более типов.

В мате с произвольной ориентацией волокон настоящего изобретения как вариант, где армирующий волокнистый мат содержит термопластичную смолу, термопластичная смола порошкообразного, волокнистого или комкообразного типа может быть введена в армирующий волокнистый мат, термопластичная смола как матрица может скреплять армирующий волокнистый мат, или термопластичная смола листового или пленочного типа может быть введена в армирующий волокнистый мат или наслоена на армирующий волокнистый мат.Термопластичная смола мата с произвольной ориентацией волокон может быть в расплавленном состоянии. Кроме того, разумеется, что, когда рассчитываются среднемассовая ширина (Ww) волокна, коэффициент дисперсии волокна по ширине (Ww/Wn) и подобное для армирующего волокнистого мата, введенного в мат с произвольной ориентацией волокон настоящего изобретения, расчетные значения могут считаться значениями мата с произвольной ориентацией волокон.

Мат с произвольной ориентацией волокон настоящего изобретения может непосредственно использоваться как предварительно отформованная заготовка для получения формованного продукта из армированного волокном материала (далее просто указывается как формованный продукт), который является конечной формой. Мат с произвольной ориентацией волокон настоящего изобретения может использоваться для получения формованного продукта, который является конечной формой после пропитки термопластичной смолой путем нагревания или подобного с формованием препрега. Мат с произвольной ориентацией волокон настоящего изобретения содержит препрег, который пропитан термопластичной смолой.

Здесь формованный продукт, который является конечной формой, означает формованный продукт в форме, когда продукт, полученный прессованием и нагреванием мата с произвольной ориентацией волокон, или его формованная плита, дополнительно не нагревается и не прессуется (дополнительно не формуется) с расплавлением термопластичной смолы в качестве матрицы и с изменением формы или толщины полученного продукта.

Соответственно, когда продукт, полученный прессованием и нагреванием мата с произвольной ориентацией волокон, режут с образованием другой формы, шлифуют, чтобы он был тонким, и покрывают смолой или подобным, чтобы он был толстым, прессование и нагревание не осуществляется, и как результат полученный продукт представляет собой формованный продукт, который является конечной формой. Кроме того, использование тепла средства резки или переработки не соответствует описанному здесь нагреванию.

Кроме того, в случае, когда формуется мат с произвольной ориентацией волокон, в который термопластичная смола подается в расплавленном состоянии, когда подаваемая термопластичная смола формуется в расплавленном состоянии, например, формованный продукт может быть получен формованием, включающим только прессование.

Мат с произвольной ориентацией волокон настоящего изобретения может непосредственно использоваться для формования, как есть, в качестве предварительно отформованной заготовки и может быть использован для формования после формования как формованная плита, и могут быть выбраны различные массы единицы площади волокна согласно желаемому формованию. Масса единицы площади волокна армирующих волокон составляет, предпочтительно, 25-10000 г/м2, более предпочтительно, 50-4000 г/м2, намного более предпочтительно, 600-3000 г/м2, и намного более предпочтительно, 600-2200 г/м2.

В мате с произвольной ориентацией волокон настоящего изобретения распределение по ширине армирующего волокна (далее просто сокращено как распределение по ширине волокна), представленное графиком или подобным, на котором ширина волокна введенных армирующих волокон отображается горизонтальной осью, а массовая концентрация волокна армирующего волокна каждой ширины волокна отображается вертикальной осью, предпочтительно, имеет один или более пиков и, более предпочтительно, имеет, по меньшей мере, два пика. Здесь пик не ограничен остроугольной формой и может иметь горообразную форму, имеющую широкую половинную ширину, или трапециевидную форму. Кроме того, пик может иметь симметричную форму или асимметричную форму.

Когда распределение по ширине волокна армирующих волокон, введенных в мат с произвольной ориентацией волокон настоящего изобретения, имеет, предпочтительно, по меньшей мере, два пика, зазоры между армирующими волокнами в мате с произвольной ориентацией волокон являются довольно малыми, и, таким образом, характеристика заполнения может быть улучшена.

Когда распределение по ширине армирующего волокна имеет, по меньшей мере, два пика, мат с произвольной ориентацией волокон может быть получен при использовании среза армирующих волокон при, по меньшей мере, двух различных типах расстояний.

В случае, по меньшей мере, двух пиков распределения по ширине волокна армирующих волокон, введенных в мат с произвольной ориентацией волокон настоящего изобретения, предпочтительно, один пик находится в интервале от 0,01 мм или более до менее 0,50 мм ширины волокна, а другой пик находится в интервале от 0,50 мм или более до 2,00 мм или менее ширины волокна. Кроме того, предпочтительно, один пик находится в интервале от 0,10 мм или более до менее 1,00 мм ширины волокна, а другой пик находится в интервале от 1,00 мм или более до 5,00 мм или менее ширины волокна. Кроме того, довольно предпочтительным является мат с произвольной ориентацией волокон, имеющий пики в этих интервалах и массовую концентрацию волокна ширины волокна в небольшом интервале, большую, чем массовая часть волокна ширины волокна в большом интервале.

В том случае, когда распределение по ширине волокна имеет три или более пиков, когда его два пика попадают в интервал, оставшийся пик может быть вне интервала или может находиться в интервале.

Армирующее волокно

Армирующие волокна, введенные в мат с произвольной ориентацией волокон, являются прерывными и характеризуются введением длинного армирующего волокна на некотором уровне для создания армирующей функции. Длина волокна выражается как средняя длина волокна, рассчитанная при измерении длин волокна армирующих волокон в полученном мате с произвольной ориентацией волокон. Метод измерения средней длины волокна может включать в себя метод расчета среднего при измерении длины волокна 100 волокон, которые произвольно извлечены, штангенциркулем при единице 1 мм или подобным.

Средняя длина волокна армирующих волокон в мате с произвольной ориентацией волокон настоящего изобретения составляет от 3 мм или более до 100 мм или менее, предпочтительно, 4 мм или более и 50 мм или менее, более предпочтительно, 5 мм или более и 30 мм или менее, и намного более предпочтительно, 5 мм или более и 20 мм или менее. Для того, чтобы увеличить характеристику заполнения армирующих волокон в мате с произвольной ориентацией волокон, длина волокна армирующих волокон является, предпочтительно, ближе к ширине волокна, и соотношение средней длины волокна и среднемассовой ширины (Ww) волокна составляет, предпочтительно, 50/1 или менее, более предпочтительно, 30/1 или менее и, намного более предпочтительно, 10/1 или менее.

Распределение длин волокон может быть либо единственным, либо комбинацией двух типов или более.

В предпочтительном способе резки армирующих волокон, описанном ниже, в случае формования мата с произвольной ориентацией волокон при резке армирующих волокон с фиксированной длиной средняя длина волокна становится такой же, как длина резаного волокна.

Армирующие волокна являются, предпочтительно, по меньшей мере, одного типа, выбранного из группы, состоящей из углеродных волокон, арамидных волокон и стеклянных волокон. В качестве армирующих волокон, составляющих мат с произвольной ориентацией волокон, углеродные волокна являются предпочтительными в том, что углеродные волокна могут обеспечить легковесный композитный материал с превосходной прочностью. В качестве углеродного волокна общеизвестными являются полиакрилонитрилсодержащее углеродное волокно (здесь сокращено как ПАН-содержащее углеродное волокно), (нефтяной пек)содержащее углеродное волокно, (каменноугольный пек)содержащее углеродное волокно, вискозосодержащее углеродное волокно, целлюлозосодержащее углеродное волокно, лигнинсодержащее углеродное волокно, фенолсодержащее углеродное волокно, образующееся в паровой фазе углеродное волокно и т.п., и настоящее изобретение может должным образом использовать любые углеродные волокна из них. В частности, ПАН-содержащее углеродное волокно является предпочтительным и может использоваться либо в отдельности, либо в комбинации с множеством типов. Армирующие волокна, используемые в мате с произвольной ориентацией волокон настоящего изобретения, могут быть только углеродными волокнами или содержать стеклянные волокна или арамидные волокна для того, чтобы придать ударную прочность. В случае углеродных волокон средний диаметр волокна составляет, предпочтительно, 1-50 мкм, более предпочтительно, 3-12 мкм, намного более предпочтительно, 5-9 мкм, и, наиболее предпочтительно, 5-7 мкм. Предпочтительно, используются углеродные волокна с проклеивающим веществом, и, предпочтительно, проклеивающее вещество может составлять более 0-10 мас. ч. на 100 мас. ч. углеродных волокон.

Армирующие волокна в настоящем изобретении могут быть, предпочтительно, в раскрытом состоянии как единичный филамент, пучок волокон, имеющий множество единичных филаментов, или в комбинации единичного филамента и пучка волокон.

Матричная смола

Термопластичная смола является матричной смолой, введенной в мат с произвольной ориентацией волокон настоящего изобретения. Тип термопластичной смолы может включать в себя один или более типов, выбранных из группы, состоящей из, например, винилхлоридной смолы, винилиденхлоридной смолы, винилацетатной смолы, смолы поливинилового спирта, полистирольной смолы, акрилонитрилстирольной смолы (АС-смолы), акрилонитрилбутадиенстирольной смолы (АБС-смолы), акриловой смолы, метакриловой смолы, полиэтиленовой смолы, полипропиленовой смолы, смолы полиамида-6, смолы полиамида-11, смолы полиамида-12, смолы полиамида-46, смолы полиамида-66, смолы полиамида-610, полиацетальной смолы, поликарбонатной смолы, полиэтилентерефталатной смолы, полиэтилена-фталатной смолы, полибутиленафталатной смолы, полибутилентерефталатной смолы, полиарилатной смолы, полифениленэфирной смолы, полифениленсульфидной смолы, полисульфоновой смолы, поли (простой эфир)сульфоновой смолы, поли(простой эфир) - (простой эфир)кетоновой смолы, смолы поли(молочной кислоты) и т.п.В настоящем изобретении термопластичная смола может использоваться в отдельности, в комбинации множества типов или как сополимер или модифицированный полимер.

Содержание матричной смолы составляет, предпочтительно, 10-800 мас. ч., более предпочтительно, 20-300 мас. ч., намного более предпочтительно, 20-200 мас. ч., намного более предпочтительно, 30-150 мас. ч., и, особенно предпочтительно, 50-100 мас. ч., на 100 мас. ч. армирующих волокон.

Кроме того, зависимость в количестве между армирующими волокнами и термопластичной смолы может быть отнесена к отношению объемного содержания армирующих волокон (далее сокращено как Vf), определенному по следующему уравнению:

Отношение объемного содержания армирующих волокон (% об.)=100×[(объем армирующих волокон)/((объем армирующих волокон)+(объем термопластичной смолы))]

Соотношение объемного содержания Vf армирующих волокон и содержания термопластичной смолы, представленное в мас. ч. на 100 мас. ч. армирующих волокон, преобразуется при использовании плотности армирующих волокон и плотности термопластичной смолы.

Кроме того, в пределах без ущерба для цели настоящего изобретения в мат с произвольной ориентацией волокон настоящего изобретения могут быть введены добавки, такие как различные волокнистые и неволокнистые наполнители из органических волокон и неорганических волокон, антипирены, анти-УФ-агенты, пигменты, смазки для форм, мягчители, пластификаторы и поверхностно-активные вещества.

Формованный продукт из армированного волокном композитного материала

Поскольку армирующие волокна, составляющие мат с произвольной ориентацией волокон, имеют вышеуказанные характеристики, мат с произвольной ориентацией волокон настоящего изобретения имеет преимущество, которое является высокой формуемостью. Таким образом, мат с произвольной ориентацией волокон настоящего изобретения может использоваться как промежуточный материал для получения формованного продукта из армированного волокном композитного материала.

Т.е. настоящее изобретение имеет предметом изобретения формованный продукт из армированного волокном композитного материала, полученный из мата с произвольной ориентацией волокон.

Формованный продукт из армированного волокном композитного материала настоящего изобретения содержит армирующие волокна, имеющие среднюю длину волокна 3-100 мм, и термопластичную смолу, и, предпочтительно, армирующие волокна могут удовлетворять следующим положениям i)-iii):

i) среднемассовая ширина волокна (Ww) армирующих волокон удовлетворяет следующему уравнению (1):

0,03 мм<Ww<5,0 мм (1);

ii) коэффициент дисперсии (Ww/Wn), определенный как отношение среднемассовой ширины волокна (Ww) к среднечисленной ширине волокна (Wn) армирующих волокон, составляет 1,8 или более и 20,0 или менее; и

iii) среднемассовая толщина волокна является меньше, чем среднемассовая ширина волокна (Ww).

Толщина формованного продукта из армированного волокном композитного материала настоящего изобретения может регулироваться в соответствующем интервале путем регулирования массы единицы площади волокна и количества термопластичной смолы.

Тип армирующих волокон, составляющих формованный продукт из армированного волокном композитного материала настоящего изобретения, специально не ограничивается и может, предпочтительно, включать в себя примеры, описанные для армирующих волокон в мате с произвольной ориентацией волокон.

Тип смолы, составляющей формованный продукт из армированного волокном композитного материала настоящего изобретения, специально не ограничивается и может, предпочтительно, включать в себя примеры, описанные для матричной смолы в мате с произвольной ориентацией волокон.

Содержание термопластичной смолы формованного продукта из армированного волокном композитного материала настоящего изобретения составляет, предпочтительно, 10-800 мас. ч., более предпочтительно, 20-300 мас. ч., намного более предпочтительно, 20-200 мас. ч., намного более предпочтительно, 30-150 мас. ч., и, особенно, предпочтительно 50-100 мас. ч. на 100 мас. ч. армирующих волокон, как описано выше по отношению к содержанию термопластичной смолы в мате с произвольной ориентацией волокон.

Форма формованного продукта из армированного волокном композитного материала настоящего изобретения специально не ограничивается. Форма может быть, например, листовой формы и плитчатой формы и может иметь изогнутую часть, и поперечное сечение может быть формы, имеющей установленную плоскость, такой как форма в виде буквы Т, форма в виде буквы L, форма в виде буквы U, и формы шляпы, и может быть формы 3D, включая указанные формы.

Формованный продукт из армированного волокном композитного материала настоящего изобретения может иметь различные типы толщины, например, 0,2-100 мм, но даже хотя формованный продукт из армированного волокном композитного материала является тонкостенным формованным продуктом, качество и внешний тип могут быть очень хорошими. Подробно толщина формованной плиты может быть 0,2-2,0 мм (более точно толщина при 25°С, если необходимо очень точное измерение). Масса единицы площади волокна в формованном продукте из армированного волокном композитного материала составляет, предпочтительно, 25-10000 г/м2, более предпочтительно, 50-4000 г/м2, более предпочтительно, 600-3000 г/м2, и, наиболее предпочтительно, 600-2200 г/м2.

Настоящее изобретение содержит ламинат, в котором, по меньшей мере, один тип формованного продукта из армированного волокном композитного материала настоящего изобретения используется в сердцевинном или оболочечном слое. Ламинат настоящего изобретения может дополнительно содержать один тип однонаправленного армированного волокном композитного материала, в котором непрерывные армирующие волокна однонаправлено расположены параллельно, в качестве сердцевинного или оболочечного слоя. Ламинат настоящего изобретения может дополнительно содержать один тип формованного продукта из армированного волокном композитного материала (далее называемого как другой формованный продукт из армированного волокном композитного материала), иного, чем формованный продукт из армированного волокном композитного материала настоящего изобретения, или однонаправленный армированный волокном композитный материал, в качестве сердцевинного или оболочечного слоя. Ламинат настоящего изобретения может дополнительно содержать, по меньшей мере, один тип смолы, в которую не введены армирующие волокна, в качестве сердцевинного или оболочечного слоя.

Матричной смолой однонаправленного армированного волокном композитного материала или другого формованного продукта из армированного волокном композитного материала и смолой, в которую не введены армирующие волокна, могут быть термоотверждающиеся смолы или термопластичные смолы.

Способ получения мата с произвольной ориентацией волокон

Способ получения мата с произвольной ориентацией волокон настоящего изобретения представляет собой, предпочтительно, способ, который содержит следующие способы 1-4.

1. Способ резки армирующих волокон (способ резки).

2. Способ введения резаных армирующих волокон в трубу, транспортирования введенного армирующего волокна воздухом и его напыления (способ напыления).

3. Способ фиксации напыленных армирующих волокон с получением армирующего волокнистого мата (способ фиксации).

4. Способ введения термопластичной смолы в армирующий волокнистый мат с получением мата с произвольной ориентацией волокон (способ введения термопластичной смолы).

Способ резки

Будет описан способ резки армирующих волокон. Когда армирующие волокна режут, предпочтительной является форма, в которой длинные единичные волокна образуют пучок, так называемая стренга легко получается или обрабатывается. Способ резки армирующих волокон представляет собой способ резки армирующих волокон при использовании ножа, такого как дисковый нож. Пример способа резки с использованием дискового ножа показан на фигуре 1. Угол ножа для непрерывной резки армирующих волокон специально не ограничен, и нож может иметь лезвие под углом 90 градусов или некоторым углом относительно обычного волокна или лезвие, размещенное в спиральной форме. Пример режущего устройства, имеющего спиральный нож, показан на фигуре 2.

Мат с произвольной ориентацией волокон настоящего изобретения характеризуется тем, что армирующие волокна имеют определенное распределение по ширине волокна, как описано выше. Т.е., зазоры между армирующими волокнами являются меньше при введении волокон, имеющих различную ширину волокна в мате с произвольной ориентацией волокон, с увеличением поэтому характеристики заполнения. Распределение по ширине волокна специально не ограничивается, и его пиковая форма может быть единственной или в множественном числе.

Для того, чтобы получить желаемую ширину волокна и коэффициент дисперсии армирующих волокон, размер армирующих волокон, предусмотренных в способе резки, такой как ширина волокна или толщина волокна, может регулироваться способом расширения и способом разделения, описанными ниже. Кроме того, резаные армирующие волокна, предпочтительно, раскрываются сжатым воздухом и подобным, чтобы быть более тонкими армирующими волокнами.

Кроме того, при использовании множества армирующих волокон может регулироваться средняя ширина волокна или коэффициент дисперсии мата с произвольной ориентацией волокон, и в способе резки или способе напыления, описанных ниже, средняя ширина волокна или коэффициент дисперсии может регулироваться комбинированием армирующих волокон, имеющих различную ширину волокна или толщину волокна.

Способ расширения волокон специально не ограничивается и может включать в себя способ вталкивания ширительного устройства, такого как выпуклый штифт и подобное, в волокна, способ бомбировки волокон в направлении потока при прохождении через воздушный поток в поперечном направлении к направлению переработки волокон, способ применения вибрации и т.п.Расширенные армирующие волокна могут, предпочтительно, стать желаемой ширины волокна при использовании регулирующего валка для регулирования ширины волокна, установленного на заднем конце.

Кроме того, для того, чтобы формовать мат с произвольной ориентацией волокон настоящего изобретения, армирующие волокна расширяются, как описано выше, и затем ширина армирующих волокон может быть разделена, чтобы быть меньше (смотри также фигуру 3).

Способ разделения волокон специально не ограничивается и, например, может содержать способ использования продольно-резательного устройства или подобного для того, чтобы стренга была тонкими пучками. В случае разделения стренги при использовании продольно-резательного устройства желаемая ширина волокна может быть надлежайшим образом получена регулированием интервала разреза. Кроме того, режущее лезвие способно предпочтительно регулировать ширину волокна при пропускании волокон с определенной шириной волокна через режущее лезвие типа ножа для разделения или через выбранный разрез типа гребня. Кроме того, желаемое среднее число волокна армирующих волокон может быть легко получено при выборе проклеивающего вещества армирующих волокон и разделении армирующих волокон.

Как таковые армирующие волокна могут регулироваться с малой или подобной шириной волокна путем расширения волокон и разделения волокон. Поэтому можно получить мат с произвольной ориентацией волокон, у которого проявление функции армирования армирующих волокон, введенных в мат с произвольной ориентацией волокон, является превосходным, и гомогенность является улучшенной, неоднородность по толщине армирующего волокнистого мата является небольшой, и механическая прочность является превосходной.

Способ напыления

Затем осуществляется способ напыления при введении резаных армирующих волокон в сужающуюся трубу на стороне ниже по потоку от режущего устройства. Способ транспортирования армирующих волокон в сужающуюся трубу специально не ограничивается, но, предпочтительно, обеспечивается создание в сужающейся трубе скорости всасывающего воздушного потока, и, таким образом, армирующие волокна могут транспортироваться в сужающуюся трубу воздухом. В процессе резки, когда множество армирующих волокон режутся отдельно, армирующие волокна могут, предпочтительно, смешиваться в сужающейся трубе при перемешивании их в сужающейся трубе.

Кроме того, в ходе способа напыления сжатый воздух непосредственно вдувается в армирующие волокна с надлежайшим распределением по ширине ширины армирующих волокон. Область распределения может регулироваться давлением продуваемого сжатого воздуха.

Транспортируемые армирующие волокна могут, предпочтительно, напыляться на проницаемый лист, установленный ниже напылительного устройства.

Кроме того, транспортируемые армирующие волокна могут, предпочтительно, напыляться на подвижный проницаемый лист, имеющий отсасывающий механизм, даже для последующего способа фиксации.

Кроме того, в ходе способа напыления волокнистая или порошкообразная термопластичная смола напыляется на лист вместе с резаным армирующим волокном одновременно с соответствующим получением мата с произвольной ориентацией волокон, содержащего армирующие волокна и термопластичную смолу.

Способ фиксации

Затем напыленные армирующие волокна фиксируются с получением армирующего волокнистого мата. Подробно способ фиксации напыленных армирующих волокон при отсасывании воздуха из нижней части проницаемого листа с получением армирующего волокнистого мата является предпочтительным. Даже в случае напыления армирующих волокон и одновременно волокнистой или порошкообразной термопластичной смолы последняя фиксируется, чтобы быть дополненной армирующими волокнами. Кроме того, способ фиксации может непрерывно осуществляться способом напыления армирующих волокон и подобного в ходе способа напыления.

Способ введения термопластичной смолы

Способ введения термопластичной смолы может осуществляться одновременно со способами 1-3 и, например, в ходе способа напыления, как описано выше, может быть напылена порошкообразная термопластичная смола. Когда армирующий волокнистый мат формуется без введения термопластичной смолы в ходе вышеуказанных способов 1-3, мат с произвольной ориентацией волокон настоящего изобретения может быть получен при укладывании или наслоении термопластичной смолы листового типа или пленочного типа на армирующий волокнистый мат, и в данном случае термопластичная смола листового типа или пленочного типа может быть в расплавленном состоянии.

Кроме того, в ходе способа напыления на мат с произвольной ориентацией волокон, полученный напылением порошкообразной термопластичной смолы, термопластичная смола листового типа, пленочного типа или порошкообразного типа может также быть уложена или наслоена, как описано выше.

Получение формованного продукта из армированного волокном композитного материала

Мат с произвольной ориентацией волокон настоящего изобретения может быть формован с получением формованного продукта из армированного волокном композитного материала. Способ получения формованного продукта из армированного волокном композитного материала может включать в себя способ получения формованного продукта из армированного волокном композитного материала нагреванием и прессованием мата с произвольной ориентацией волокон, полученного как описано выше, при использовании пресса или подобного. Способ получения формованного продукта из армированного волокном композитного материала настоящего изобретения специально не ограничивается, но формованный продукт может быть надлежащим образом получен вакуумным формованием, гидравлическим формованием или формованием горячим прессом, холодным прессом или подобным. Формованный продукт из армированного волокном композитного материала настоящего изобретения может быть соответственно получен прессованием холодным прессом, в котором мат с произвольной ориентацией волокон нагревается до температуры плавления или выше или до температуры стеклования или выше содержащейся термопластичной смолы и вводится в формы, температура которых поддерживается при температуре плавления или ниже или при температуре стеклования или ниже, с получением формы.

В случае формования мата с произвольной ориентацией волокон, предпочтительно, мат с произвольной ориентацией волокон нагревается при температуре плавления или выше в случае, когда термопластичная смола, которая является матрицей, является кристаллической, или при температуре стеклования или выше в случае, когда термопластичная смола является аморфной. Более предпочтительно, температура нагревания является температурой разложения или ниже термопластичной смолы. Среда прессования может регулироваться до температуры плавления или выше или до температуры стеклования или выше термопластичной смолы, которая является матрицей, и регулируется при температуре плавления или ниже или при температуре стеклования или ниже. Кроме того, в ходе формования термопластичная смола может надлежащим образом вводиться с получением формованного продукта из армированного волокном композитного материала, имеющего различную толщину в зависимости от цели. Вводимая термопластичная смола специально не определяется, и подробным примером может быть термопластичная смола, описанная в отношении матричной смолы. Кроме того, форма смолы может использовать расплавленную смолу или смолу волокнистого, порошкообразного или пленочного типа.

Мат с произвольной ориентацией волокон настоящего изобретения может использоваться как заранее формованная заготовка и может формоваться как формованная плита с формованием формованного продукта, который находится в конечной форме.

Примеры

Ниже представлены примеры, но настоящее изобретение не ограничивается ими. Предпочтительно, если не указано иное, единицами длины волокна, ширины волокна и толщины волокна армирующих волокон или их образца является мм, а единицей массы является г. Кроме того, плотности углеродных волокон или термопластичной смолы, используемых в следующих примерах и сравнительном примере, являются следующими.

ПАН-содержащее углеродное волокно "Tenax"

(зарегистрированная марка) STS40-24K: 1,75 г/см3

ПАН-содержащее углеродное волокно "Tenax"

(зарегистрированная марка) UMS40-24K: 1,79 г/см3

ПАН-содержащее углеродное волокно "Tenax"

(зарегистрированная марка) HTS40-12K: 1,76 г/см3

ПАН-содержащее углеродное волокно "Tenax"

(зарегистрированная марка) UTS40-24K: 1,79 г/см3

Полипропилен: 0,91 г/см3

Полиамид-6: 1,14 г/см3

Поликарбонат: 1,20 г/см3

Метод расчета среднечисленной ширины и среднемассовой ширины армирующего волокна в мате с произвольной ориентацией волокон

Мат с произвольной ориентацией волокон режут на образцы 100 мм × 100 мм и 300 армирующих волокон произвольно извлекают пинцетом. Определяют и регистрируют ширину волокна Wi, массу волокна wi и толщину волокна ti для каждого из извлеченных армирующих волокон. Штангенциркуль с точностью измерения 1/100 мм используют для измерения ширины волокна и толщины волокна, и весы с точностью измерения 1/100 мг используют для определения массы. Армирующие волокна небольшого размера, которые являются неизмеримыми, собираются для определения их массы. Кроме того, в случае использования двух или более типов армирующих волокон армирующие волокна разделяют по каждому типу армирующих волокон, и каждый тип армирующих волокон измеряют и оценивают.

Что касается всех извлеченных волокон, измеряют ширину волокна Wi и массу волокна wi и затем среднечисленную ширину волокна (Wn) рассчитывают по следующему уравнению (4):

Wn=ΣWi/I (4)

I представляет собой число армирующих волокон, и число волокон составляет 300, за исключением случая, когда оно является меньше 300.

Кроме того, среднемассовую ширину волокна (Ww) армирующих волокон рассчитывают по следующему уравнению (5) по общей массе w армирующих волокон:

Ww=Σ(Wi×wi/w) (5)

Кроме того, в том случае, когда армирующие волокна и термопластичная смола не отделены друг от друга, и, таким образом, измерение прерывается, после удаления термопластичной смолы нагреванием, например, при 500°C в течение примерно 1 ч, измерение осуществляется.

Метод расчета коэффициента дисперсии (Ww/Wn) в армирующих волокнах

Коэффициент дисперсии по средней ширине волокна (Ww/Wn) рассчитывают по следующему уравнению (6) по рассчитанной среднечисленной ширине волокна (Wn) и среднемассовой ширине волокна (Ww) полученных армирующих волокон:

коэффициент дисперсии по средней ширине волокна (Ww/Wn)=Среднемассовой ширине волокна (Ww)/Среднечисленная ширина волокна (Wn) (6)

Метод оценки положения пиков распределения по ширине армирующего волокна в мате с произвольной ориентацией волокон

По ширине волокна Wi и массе волокна wi; рассчитанным выше, и общей массе w армирующих волокон получают график ширины волокна массовой концентрации (%), и, принимая во внимание форму полученного распределения по ширине армирующих волокон, оценивают положения пиков распределения по ширине волокна.

Кроме того, в случае использования двух или более типов армирующих волокон, получают график для каждого типа армирующих волокон, и оценивают каждое из армирующих волокон.

Метод расчета среднемассовой толщины волокна армирующих волокон в мате с произвольной ориентацией волокон

Что касается всех извлеченных армирующих волокон, после измерения толщины волокна ti и определения массы волокна wi среднемассовую толщину волокна Т рассчитывают по следующему уравнению (7):

t=Σ(ti×wi/w) (7)

Метод расчета среднечисленной ширины волокна и среднемассовой ширины волокна армирующих волокон в формованном продукте из армированного волокном композитного материала

Средняя ширина волокна армирующих волокон в формованном продукте из армированного волокном композитного материала рассчитывается при извлечении волокон в таком же порядке, как для мата с произвольной ориентацией волокон при измерении ширины волокна Wi, массы волокна wi и подобного, после чего формованный продукт из композитного материала режется на образцы 100 мм × 100 мм, и смола удаляется нагреванием при 500°C в течение примерно 1 ч в печи.

Метод расчета средней длины волокна L в армирующем волокнистом мате или мате с произвольной ориентацией волокон

100 армирующих волокон произвольно извлекают из армирующего волокнистого мата или мата с произвольной ориентацией волокон с использованием пары пинцетов, и каждую длину волокна Li измеряют с точностью 1 мм с использованием штангенциркуля и регистрируют. Предпочтительно, размер в процессе извлечения может быть в достаточно большом интервале по отношению к длине волокна.

Среднюю длину волокна L рассчитывают по каждой полученной длине волокна Li по следующему уравнению:

L=ΣLi/l00

Кроме того, в том случае, когда армирующие волокна и термопластичная смола не отделены друг от друга, и, таким образом, измерение прерывается, после удаления термопластичной смолы нагреванием при 500°C в течение примерно 1 ч, измерение осуществляется.

Оценка степени пропитки термопластичной смолой формованного продукта из армированного волокном композитного материала (формованной плиты)

Оценку степени пропитки термопластичной смолой формованного продукта из армированного волокном композитного материала

(формованной плиты) проводят исследованием ультразвуком. Степень пропитки оценивают при осуществлении исследования при частоте 5 МГц и шаге сканирования 2,0 мм × 2,0 мм с использованием прибора ультразвукового исследования изображения (KJTD Co., Ltd, SDS-WIN). При оценке осуществляют наблюдение под микроскопом на частичном поперечном сечении, имеющем интенсивность в отраженной волне 90% или более, и затем подтверждают, что нет дефекта или поры. В исследовании отношение площади части, имеющей высокую интенсивность в отраженной волне (70% или более в типичном варианте), является большим, внутренняя часть формованной плиты является плотной, и степень пропитки термопластичной смолой в формованной плите является высокой. С другой стороны, когда отношение площади части, имеющей низкую интенсивность в отраженной волне (50% или менее в типичном варианте), является большой, микропористые части присутствуют внутри формованной плиты, и имеются много непропитанных частей в формованной плите.

Испытание на растяжение

Из формованного продукта из армированного волокном композитного материала (формованной плиты) вырезают образец с использованием водяной струи и определяют предел прочности при растяжении и модуль упругости при растяжении при использовании универсальной разрывной машины (изготовитель - Instron Corporation) согласно JIS К 7164. Форма образца установлена как 1В-содержащий образец типа В. Расстояние между зажимами составляет 115 мм, и скорость испытания составляет 10 мм/мин. Кроме того, образцы, соответственно, вырезают в произвольном направлении (направление 0°) из формованного продукта и в ортогональном направлении (направление 90°) к произвольному направлению, и затем определяют предел прочности при растяжении и модуль упругости при растяжении в двух направлениях. Кроме того, что касается модуля упругости при растяжении, рассчитывают отношение Еδ делением большего значения на меньшее значение.

Пример 1

В качестве армирующего волокна стренгу ПАН-содержащих углеродных волокон "Tenax" (зарегистрированная марка) STS4 0-24K (изготовитель - ТОНО TENAX Co., Ltd.) (диаметр волокна 7,0 мкм, ширина волокна 10 мм, предел прочности при растяжении 4000 МПа) расширяют с получением ширины 22 мм. Перед тем, как расширенные волокна обрабатываются разделительным устройством, расширенные волокна пропускают через валок, имеющий внутреннюю ширину 20 мм, и ширина волокна точно регулируется при ширине 20 мм. Стренгу расширенных армирующих волокон, имеющую ширину 20 мм, разрезают с интервалом 1,2 мм при линейной скорости 10 м/с и разрезают с интервалом 0,3 мм при линейной скорости 30 м/с при использовании дискообразного разделительного лезвия, выполненного из цементированного карбида, подаваемого в две группы режущих устройств. Стренгу расширенных волокон, которая была разрезана с шириной волокна двух типов, режут с использованием дискового ножа, выполненного из цементированного карбида, где два лезвия формуют с интервалом 12 мм в качестве режущего устройства, так что длина волокна составляет 12 мм. Одна сужающаяся труба, соединенная с выпускной стороной дискового ножа, размещается ниже двух дисковых ножей. Сжатый воздух подают в сужающуюся трубу, каждое армирующее волокно вводят и транспортируют в сужающейся трубе при скорости отсасывающего потока 5 м/с, и два армирующего волокна смешиваются в сужающейся трубе. Полипропилен (J-106G, изготовитель - Prime Polymer Co., Ltd.), измельченный и классифицированный с диаметром частиц 500 мкм, в качестве матричной смолы подают со стороны сужающейся трубы. Затем, когда сетка движущегося конвейера была установлена ниже выпуска сужающейся трубы с осуществлением отсасывания воздуходувкой ниже сетки, армирующие волокна подают из сужающейся трубы с получением мата с произвольной ориентацией волокон с массой единицы площади волокна 1270 г/м2. При наблюдении формы армирующих волокон в мате с произвольной ориентацией волокон оси волокна армирующих волокон являются почти параллельными в плоскости мата с произвольной ориентацией волокон, и армирующие волокна являются произвольно диспергированными в плоскости.

Средняя длина волокна армирующих волокон полученного мата с произвольной ориентацией волокон составляет 12 мм, и среднемассовая толщина волокна составляет 0,06 мм. Среднемассовая ширина волокна (Ww) армирующих волокон, составляющих мат с произвольной ориентацией волокон, составляет 0,51 мм, среднечисленная ширина волокна (Wn) составляет 0,25 мм, и коэффициент дисперсии (Ww/Wn) составляет 2,01. Кроме того, ширина волокна и массовая концентрация волокна были представлены графиком, и при изучении положений пиков распределения по ширине волокна пики были установлены при 0,29 мм и 1,18 мм ширины волокна.

Полученный мат с произвольной ориентацией волокон нагревают при 4,0 МПа в течение 10 мин в прессе, нагретом до 220°C, с получением формованной плиты толщиной 1,6 мм. При проведении ультразвукового исследования на полученной формованной плите, часть, где интенсивность отраженной волны составляет 70% или более, наблюдается как 80% или более.

Отношение объемного содержания армирующих волокон полученной формованной плиты составляет 45% об., и как результат оценки прочностных характеристик на основе JIS 7164 предел прочности при растяжении составляет 490 МПа, и модуль упругости при растяжении составляет 36 ГПа. Кроме того, соотношение модулей упругости при растяжении в направлении 0° и в направлении 90° составляет 1,04.

Пример 2

В качестве армирующего волокна стренгу ПАН-содержащих углеродных волокон "Tenax" (зарегистрированная марка) UMS40-24K (изготовитель - ТОНО TENAX Co., Ltd.) (диаметр волокна 4,8 мкм, ширина волокна 10 мм, предел прочности при растяжении 4600 МПа) расширяют с получением ширины 16 мм. Перед тем, как расширенные волокна обрабатываются разделительным устройством, расширенные волокна пропускают через валок, имеющий внутреннюю ширину 15 мм, и ширина волокна точно регулируется при ширине 15 мм. Стренгу расширенных армирующих волокон, имеющую ширину 15 мм, разрезают с интервалом 0,8 мм при линейной скорости 35 м/с и разрезают с интервалом 0,2 мм при линейной скорости 15 м/с при использовании дискообразного разделительного лезвия, выполненного из цементированного карбида, подаваемого в две группы режущих устройств. Армирующие волокна режут с использованием дискового ножа, выполненного из цементированного карбида, где два лезвия формуют с интервалом 6 мм в качестве режущего устройства, так что длина волокна составляет 6 мм.

Затем армирующие волокна, разрезанные с интервалом 0,8 мм, режут с использованием дискового ножа, армирующие волокна вводят в сужающуюся трубу при скорости отсасывающего потока 5 м/с при подаче сжатого воздуха в сужающуюся трубу, расположенную ниже дискового ножа.

Армирующие волокна, разрезанные с интервалом 0,2 мм, подают на режущее устройство и затем транспортируют в трубу, имеющую небольшое отверстие напылительного устройства, и сжатый воздух подают в небольшое отверстие при использовании компрессора для раскрытия армирующих волокон. В данном случае скорость испускания из небольшого отверстия составляет 80 м/с.Затем раскрытые армирующие волокна вводят в сужающуюся трубу и смешивают со срезом армирующих волокон с интервалом 0,8 мм в сужающейся трубе. Затем, когда сетка движущегося конвейера была установлена ниже выпуска сужающейся трубы с осуществлением отсасывания воздуходувкой ниже сетки, армирующие волокна подают из сужающейся трубы с получением мата с произвольной ориентацией волокон с массой единицы площади волокна 1410 г/м2. При наблюдении формы армирующих волокон в мате с произвольной ориентацией волокон оси волокна армирующих волокон являются почти параллельными в плоскости мата с произвольной ориентацией волокон, и армирующие волокна являются произвольно диспергированными в плоскости.

Затем расплавленную матричную смолу подают на мат.Т.е. в качестве матричной смолы используют и расплавляют полиамид-6 (А1030, изготовитель - Unitica Limited), пленкобразное тело расплавленной смолы, имеющее толщину 1,2 мм, экструдируют из Т-образной экструзионной головки с шириной 1 м, установленной на 5 см выше сетки конвейера, с такой же скоростью, как линейная скорость, и расплавленную смолу подают на весь мат.В данном случае часть, где смола была подана на армирующий волокнистый мат, нагревают инфракрасным нагревателем для предотвращения охлаждения и затвердевания смолы.

Кроме того, устройство работает в условиях подачи количества армирующих волокон 1410 г/мин и подачи количества матричной смолы 1370 г/мин, и мат с произвольной ориентацией волокон, составленный армирующими волокнами и термопластичной смолой, формуется на неподвижной сетке. Затем мат с произвольной ориентацией волокон, который был однородно пропитан смолой при нагревании, прессуется парой нагревательных валков при установленной температуре 280°C.

Средняя длина волокна армирующих волокон полученного мата с произвольной ориентацией волокон составляет 6 мм, и среднемассовая толщина волокна составляет 0,07 мм. Среднемассовая ширина волокна (Ww) армирующих волокон, составляющих мат с произвольной ориентацией волокон, составляет 0,52 мм, среднечисленная ширина волокна (Wn) составляет 0,12 мм, и коэффициент дисперсии (Ww/Wn) составляет 4,31. Кроме того, ширина волокна и массовая концентрация волокна были представлены графиком, и при изучении положений пиков распределения по ширине волокна пики были установлены при 0,08 мм и 0,7 9 мм ширины волокна.

Полученный мат с произвольной ориентацией волокон нагревают при 4,0 МПа в течение 10 мин в прессе, нагретом до 260°C, с получением формованной плиты толщиной 2,0 мм. При проведении ультразвукового исследования на полученной формованной плите, часть, где интенсивность отраженной волны составляет 7 0% или более, наблюдается как 8 0% или более.

Отношение объемного содержания армирующих волокон полученной формованной плиты составляет 40% об., и как результат оценки прочностных характеристик на основе JIS 7164 предел прочности при растяжении составляет 500 МПа, и модуль упругости при растяжении составляет 51 ГПа. Кроме того, соотношение модулей упругости при растяжении в направлении 0° и в направлении 90° составляет 1,03.

Пример 3

В качестве армирующего волокна стренгу ПАН-содержащих углеродных волокон "Tenax" (зарегистрированная марка) HTS40-12K (изготовитель - ТОНО TENAX Co., Ltd.) (диаметр волокна 7,0 мкм, ширина волокна 8 мм, предел прочности при растяжении 4200 МПа) расширяют с получением ширины 16 мм. Перед тем, как расширенные волокна обрабатываются разделительным устройством, расширенные волокна пропускают через валок, имеющий внутреннюю ширину 15 мм, и ширина волокна точно регулируется при ширине 15 мм. Стренгу расширенных армирующих волокон, имеющую ширину 15 мм, разрезают с интервалом 5,0 мм при линейной скорости 20 м/с и разрезают с интервалом 0,5 мм при линейной скорости 20 м/с при использовании дискообразного разделительного лезвия, выполненного из цементированного карбида, подаваемого в две группы режущих устройств. Армирующие волокна, режут с использованием дискового ножа, выполненного из цементированного карбида, где два лезвия предусматриваются с интервалом 30 мм в качестве режущего устройства, так что длина волокна составляет 30 мм. Армирующие волокна, имеющие два типа ширины волокна, режут дисковым ножом, соответственно. Одна сужающаяся труба, соединенная с выпускной стороной дискового ножа, размещается ниже дискового ножа. Сжатый воздух подают в сужающуюся трубу, каждое армирующее волокно вводят и транспортируют в сужающейся трубе при скорости отсасывающего потока 5 м/с, и два армирующих волокна смешиваются в сужающейся трубе. Поликарбонат ("Panlite" (зарегистрированная марка), L-1225Y, изготовитель - Teijin Chemicals Ltd.), измельченный и классифицированный с диаметром частиц 500 мкм, в качестве матричной смолы подают со стороны сужающейся трубы. Затем, когда сетка движущегося конвейера была установлена ниже выпуска сужающейся трубы с осуществлением отсасывания воздуходувкой ниже сетки, армирующие волокна подают из сужающейся трубы с получением мата с произвольной ориентацией волокон с массой единицы площади волокна 2900 г/м2. При наблюдении формы армирующих волокон в мате с произвольной ориентацией волокон оси волокна армирующих волокон являются почти параллельными в плоскости мата с произвольной ориентацией волокон, и армирующие волокна являются произвольно диспергированными в плоскости.

Средняя длина волокна армирующих волокон полученного мата с произвольной ориентацией волокон составляет 30 мм, и среднемассовая толщина волокна составляет 0,05 мм. Среднемассовая ширина волокна (Ww) армирующих волокон, составляющих мат с произвольной ориентацией волокон, составляет 2,77 мм, среднечисленная ширина волокна (Wn) составляет 0,73 мм, и коэффициент дисперсии (Ww/Wn) составляет 3,82. Кроме того, ширина волокна и массовая концентрация волокна были представлены графиком, и при изучении положений пиков распределения по ширине волокна пики были установлены при 0,4 8 мм и 5,00 мм ширины волокна.

Полученный мат с произвольной ориентацией волокон нагревают при 4,0 МПа в течение 10 мин в прессе, нагретом до 300°C, с получением формованной плиты толщиной 3,0 мм. При проведении ультразвукового исследования на полученной формованной плите, часть, где интенсивность отраженной волны составляет 70% или более, наблюдается как 80% или более.

Отношение объемного содержания армирующих волокон полученной формованной плиты составляет 55% об., и как результат оценки прочностных характеристик на основе JIS 7164 предел прочности при растяжении составляет 600 МПа, и модуль упругости при растяжении составляет 44 ГПа. Кроме того, соотношение модулей упругости при растяжении в направлении 0° и в направлении 90° составляет 1,07.

Сравнительный пример 1

В качестве армирующего волокна стренгу ПАН-содержащих углеродных волокон "Tenax" (зарегистрированная марка) HTS40-12K (изготовитель - ТОНО TENAX Co., Ltd.) (диаметр волокна 7,0 мкм, ширина волокна 8 мм, предел прочности при растяжении 4200 МПа) расширяют с получением ширины 16 мм. Перед тем, как расширенные волокна обрабатываются разделительным устройством, расширенные волокна пропускают через валок, имеющий внутреннюю ширину 15 мм, и ширина волокна точно регулируется при ширине 15 мм. Разделительное устройство разрезает стренгу армирующих волокон с интервалом 3,2 мм при использовании дискообразного разделительного лезвия, выполненного из цементированного карбида. Разрезанную стренгу армирующих волокон режут, чтобы иметь длину волокна 30 мм, при использовании дискового ножа, в котором лезвия предусмотрены с интервалом 30 мм, в качестве режущего устройства. Сужающаяся труба размещается непосредственно ниже дискового ножа. Резаные армирующие волокна вводят и транспортируют в сужающейся трубе при скорости отсасывающего потока 5 м/с при подаче сжатого воздуха в сужающуюся трубу. Поликарбонат ("Panlite" (зарегистрированная марка), L-1225Y, изготовитель - Teijin Chemicals Ltd.), измельченный и классифицированный с диаметром частиц 500 мкм, в качестве матричной смолы подают со стороны сужающейся трубы. Затем, когда сетка движущегося конвейера была установлена ниже выпуска сужающейся трубы с осуществлением отсасывания воздуходувкой ниже сетки, армирующие волокна подают из сужающейся трубы с получением мата с произвольной ориентацией волокон с массой единицы площади волокна 2900 г/м2. При наблюдении формы армирующих волокон в мате с произвольной ориентацией волокон оси волокна армирующих волокон являются почти параллельными в плоскости мата с произвольной ориентацией волокон, и армирующие волокна являются произвольно диспергированными в плоскости.

Средняя длина волокна армирующих волокон полученного мата с произвольной ориентацией волокон составляет 30 мм, и среднемассовая толщина волокна составляет 0,05 мм. Среднемассовая ширина волокна (Ww) армирующих волокон, составляющих мат с произвольной ориентацией волокон, составляет 3,04 мм, среднечисленная ширина волокна (Wn) составляет 2,32 мм, и коэффициент дисперсии (Ww/Wn) составляет 1,31. Кроме того, ширина волокна и массовая концентрация волокна были представлены графиком, и при изучении положений пиков распределения по ширине волокна единственный пик был установлен при 3,18 мм ширины волокна.

Полученный мат с произвольной ориентацией волокон нагревают при 4,0 МПа в течение 10 мин в прессе, нагретом до 300°C, с получением формованной плиты толщиной 3,2 мм. При проведении ультразвукового исследования на полученной формованной плите, часть, где интенсивность отраженной волны составляет 70% или более, наблюдается как 58% или более, и непропитанная часть была обнаружена в формованной плите.

Отношение объемного содержания армирующих волокон полученной формованной плиты составляет 52% об., и как результат оценки прочностных характеристик на основе JIS 7164 предел прочности при растяжении составляет 440 МПа, и модуль упругости при растяжении составляет 41 ГПа. Кроме того, соотношение модулей упругости при растяжении в направлении 0° и в направлении 90° составляет 1,16.

Пример 4

В качестве армирующего волокна стренгу ПАН-содержащих углеродных волокон "Tenax" (зарегистрированная марка) UTS50-24K (изготовитель - ТОНО TENAX Co., Ltd.) (диаметр волокна 6,9 мкм, ширина волокна 10 мм, предел прочности при растяжении 5000 МПа) расширяют с получением ширины 22 мм. Перед тем, как расширенные волокна обрабатываются разделительным устройством, расширенные волокна пропускают через валок, имеющий внутреннюю ширину 2 0 мм, и ширина волокна точно регулируется при ширине 20 мм. Стренгу расширенных армирующих волокон, имеющую ширину 20 мм, разрезают с интервалом 3,6 мм при линейной скорости 35 м/с и разрезают с интервалом 0,3 мм при линейной скорости 15 м/с с использовании дискообразного разделительного лезвия, выполненного из цементированного карбида, подаваемого в две группы режущих устройств. Стренгу армирующих волокон режут с использованием дискового ножа, выполненного из цементированного карбида, где два лезвия предусматриваются с интервалами 20 мм и 4 мм в качестве режущего устройства, соответственно, так что длина волокна составляет 20 мм и 4 мм.

Затем стренгу армирующих волокон, разрезанную с интервалом 3,6 мм, режут на 20 мм при использовании дискового ножа, армирующие волокна вводят в сужающуюся трубу при скорости отсасывающего потока 5 м/с при подаче сжатого воздуха в сужающуюся трубу, расположенную непосредственно ниже дискового ножа.

Стренгу армирующих волокон, разрезанную с интервалом 0,3 мм, режут на 4 мм и затем транспортируют в трубу, имеющую небольшое отверстие напылительного устройства, и сжатый воздух подают в небольшое отверстие при использовании компрессора для раскрытия армирующего волокна. В данном случае скорость испускания из небольшого отверстия составляет 80 м/с. Затем армирующие волокна, разрезанные с интервалом 0,3 мм, вводят в сужающуюся трубу и смешивают с армирующими волокнами, разрезанными с интервалом 3,6 мм, в сужающейся трубе. Далее полиамид-6

("А1030", изготовитель - Unitika Limited), измельченный и классифицированный с диаметром частиц 500 мкм, в качестве матричной смолы подают со стороны сужающейся трубы, сетка движущегося конвейера была установлена ниже выпуска сужающейся трубы, и углеродные волокна подают из сужающейся трубы при осуществлении отсасывания воздуходувкой ниже сетки с получением мата с произвольной ориентацией волокон с массой единицы площади волокна 2900 г/м2. При наблюдении формы армирующих волокон в мате с произвольной ориентацией волокон оси волокна армирующих волокон являются почти параллельными в плоскости мата с произвольной ориентацией волокон, и армирующие волокна являются произвольно диспергированными в плоскости.

Средняя длина волокна армирующих волокон полученного мата с произвольной ориентацией волокон составляет 15,2 мм, и среднемассовая толщина волокна составляет 0,05 мм. Среднемассовая ширина волокна (Ww) армирующих волокон, составляющих мат с произвольной ориентацией волокон, составляет 2,54 мм, среднечисленная ширина волокна (Wn) составляет 0,38 мм, и коэффициент дисперсии (Ww/Wn) составляет 6,68. Кроме того, ширина волокна и массовая концентрация волокна были представлены графиком, и при изучении положений пиков распределения по ширине волокна пики были установлены при 0,15 мм и 3,57 мм ширины волокна.

Полученный мат с произвольной ориентацией волокон нагревают при 4,0 МПа в течение 10 мин в прессе, нагретом до 260°C, с получением формованной плиты толщиной 3,0 мм. При проведении ультразвукового исследования на полученной формованной плите, часть, где интенсивность отраженной волны составляет 70% или более, наблюдается как 80% или более.

Отношение объемного содержания армирующих волокон полученной формованной плиты составляет 55% об., и как результат оценки прочностных характеристик на основе JIS 7164 предел прочности при растяжении составляет 620 МПа, и модуль упругости при растяжении составляет 45 ГПа. Кроме того, соотношение модулей упругости при растяжении в направлении 0° и в направлении 90° составляет 1,06.

Пример 5

В качестве армирующего волокна стренгу ПАН-содержащих углеродных волокон "Tenax" (зарегистрированная марка) STS4 0-24K (изготовитель - ТОНО TENAX Co., Ltd.) (диаметр волокна 7,0 мкм, ширина волокна 10 мм, предел прочности при растяжении 4000 МПа) расширяют с получением ширины 20 мм. Перед тем, как расширенные волокна обрабатываются разделительным устройством, расширенные волокна пропускают через валок, имеющий внутреннюю ширину 18 мм, и ширина волокна точно регулируется при ширине 18 мм. Стренгу расширенных армирующих волокон, имеющую ширину 18 мм, разрезают с интервалом 5,8 мм при линейной скорости 30 м/с и разрезают с интервалом 0,3 мм при линейной скорости 20 м/с с использовании дискообразного разделительного лезвия, выполненного из цементированного карбида, подаваемого в две группы режущих устройств, соответственно. Стренгу армирующих волокон режут с использованием дискового ножа, выполненного из цементированного карбида, в котором два лезвия предусматриваются с интервалами 20 мм в качестве режущего устройства, так что длина волокна составляет 20 мм.

Затем армирующие волокна, разрезанные с интервалом 5,8 мм, режут при использовании дискового ножа, армирующие волокна вводят в сужающуюся трубу при скорости отсасывающего потока 5 м/с при подаче сжатого воздуха в сужающуюся трубу, расположенную непосредственно ниже дискового ножа.

Стренгу армирующих волокон, разрезанную с интервалом 0,3 мм, режут и затем транспортируют в трубу, имеющую небольшое отверстие напылительного устройства, и сжатый воздух подают в небольшое отверстие при использовании компрессора для раскрытия армирующих волокон. В данном случае скорость испускания из небольшого отверстия составляет 80 м/с.Затем раскрытые армирующие волокна, разрезанные с интервалом 0,3 мм, вводят в сужающуюся трубу и смешивают с армирующими волокнами, разрезанными с интервалом 5,8 мм, в сужающейся трубе. Далее со стороны сужающейся трубы подают полиамид-6 ("А1030", изготовитель - Unitika Limited), измельченный и

классифицированный с диаметром частиц 500 мкм, в качестве матричной смолы, сетка движущегося конвейера была установлена ниже выпуска сужающейся трубы, и углеродные волокна подают из сужающейся трубы при осуществлении отсасывания воздуходувкой ниже сетки с получением мата с произвольной ориентацией волокон с массой единицы площади волокна 2900 г/м2. При наблюдении формы армирующих волокон в мате с произвольной ориентацией волокон оси волокна армирующих волокон являются почти параллельными в плоскости мата с произвольной ориентацией волокон, и армирующие волокна являются произвольно диспергированными в плоскости.

Средняя длина волокна армирующих волокон полученного мата с произвольной ориентацией волокон составляет 20 мм, и среднемассовая толщина волокна составляет 0,06 мм. Среднемассовая ширина волокна (Ww) армирующих волокон, составляющих мат с произвольной ориентацией волокон, составляет 3,55 мм, среднечисленная ширина волокна (Wn) составляет 0,37 мм, и коэффициент дисперсии (Ww/Wn) составляет 9,69. Кроме того, ширина волокна и массовая концентрация волокна были представлены графиком, и при изучении положений пиков распределения по ширине волокна пики были установлены при 0,02 мм и 5,78 мм ширины волокна.

Полученный мат с произвольной ориентацией волокон нагревают при 4,0 МПа в течение 10 мин в прессе, нагретом до 260°C, с получением формованной плиты толщиной 3,0 мм. При проведении ультразвукового исследования на полученной формованной плите, часть, где интенсивность отраженной волны составляет 70% или более, наблюдается как 80% или более.

Отношение объемного содержания армирующих волокон полученной формованной плиты составляет 55% об., и как результат оценки прочностных характеристик на основе JIS 7164 предел прочности при растяжении составляет 500 МПа, и модуль упругости при растяжении составляет 44 ГПа. Кроме того, соотношение модулей упругости при растяжении в направлении 0° и в направлении 90° составляет 1,12.

Сравнительный пример 2

В качестве армирующего волокна стренгу ПАН-содержащих углеродных волокон "Tenax" (зарегистрированная марка) HTS4 0-12K (изготовитель - ТОНО TENAX Co., Ltd.) (диаметр волокна 7,0 мкм, ширина волокна 8 мм, предел прочности при растяжении 4200 МПа) режут с использованием дискового ножа с получением длины волокна 6 мм.

Резаные армирующие волокна подают в емкость диспергирования и перемешивают в течение 3 мин в 15 л воды, чтобы диспергировать 9 г армирующих волокон в дисперсионной жидкости. После перемешивания в течение 3 мин в емкости диспергирования полученную суспензию армирующих волокон подают в прямоугольное бумагоделательное устройство 300 мм × 300 мм с получением материала типа бумаги, имеющего массу единицы площади армирующих волокон 100 г/м2 при удалении дисперсионной жидкости. Полученный материала типа бумаги нагревают и сушат при температуре 100°C в течение 1 ч.

Среднемассовая толщина армирующих волокон, составляющих полученный материал типа бумаги, составляет 0,01 мм, среднемассовая ширина волокна (Ww) составляет 0,01 мм, среднечисленная ширина волокна (Wn) составляет 0,01 мм, и коэффициент дисперсии (Ww/Wn) составляет 1,0, и армирующие волокна были полностью диспергированы как единственное волокно.

Материал типа бумаги и полипропиленовую пленку (J-106G, изготовитель - Prime Polymer Co., Ltd.) наслаивают с чередованием с получением массы единицы площади армирующих волокон (углеродное волокно) 2600 г/м2 и массы единицы площади смолы (полипропилена) 1270 г/м2, и нагревают и прессуют парой нагревательных валков при установленной температуре 220°C. Затем материал типа бумаги и полипропиленовую пленку нагревают при 10 МПа в течение 10 мин в прессе, нагретом до 220°C, с получением непропитанной плиты толщиной около 30 мм. Плита расслаивается между слоями, поскольку не была достаточно пропитана смолой для оценки механической прочности.