Настоящее изобретение относится главным образом к горячекатаному стальному листу.

Кроме того, изобретение относится к способам, которые могут быть использованы для изготовления стального листа вышеописанного типа.

Необходимость в уменьшении веса автомобильных транспортных средств и повышении безопасности привела к производству высокопрочной стали.

Исторически разработка этих типов стали началась с добавлением легирующих элементов в основном для достижения дисперсионного упрочнения.

Позже были предложены "двухфазные" стали, которые содержат мартенсит в ферритной матрице для достижения структурного упрочнения.

Для получения высокого уровня прочности в сочетании с хорошими деформационными свойствами были разработаны стали "TRIP" (пластичность, наведенная превращением), микроструктура которых состоит из ферритной матрицы, включающей бейнит и остаточный аустенит, который, под действием деформации, например, в процессе штамповки превращается в мартенсит.

Наконец, для достижения механической прочности более 800 МПа, были предложены многофазные стали с основной бейнитной структурой. Эти стали используются в промышленности и, в частности, в автомобильной промышленности в производстве деталей конструкции.

Этот тип стали описан в ЕР 2020451. Для получения удлинения при разрыве более 10%, а также механической прочности более 800 МПа, стали описанные в данной публикации в дополнение к известному присутствию углерода, содержат марганец и кремний, молибден и ванадий. Микроструктура этих сталей в основном, содержит верхний бейнит (по меньшей мере, 80%), а также нижний бейнит, мартенсит и остаточный аустенит.

Однако изготовление этих сталей является дорогим из-за присутствия молибдена и ванадия.

Целью настоящего изобретения является создание листа, стоимость изготовления которого меньше затрат на изготовление листа, описанного в ЕР 2020451.

Кроме того, некоторые детали автомобиля, такие как брус буфера и рычаги подвески изготовлены формованием, которое сочетает различные режимы деформации.

Некоторые микроструктурные характеристики стали могут хорошо подходить для одного вида деформации, но хуже подходить для другого. Некоторые части деталей должны обладать высоким пределом текучести, в то время как другие должны хорошо подходить для формирования обрезной кромки.

Это последнее свойство оценивается, как описано ниже: после создания отверстия в листе используют конический инструмент, чтобы развальцевать края этого отверстия. Именно во время этой операции можно наблюдать преждевременное повреждение в непосредственной близости от края отверстия при развальцовке, в результате чего это повреждение начинается в частицах второй фазы или на границе между различными микроструктурными компонентами в стали.

Как описано в стандарте ISO 16630:2009, метод раздачи отверстия состоит в измерении начального диаметра Di отверстия перед штамповкой, затем конечного диаметра Df отверстия после штамповки, определяемого, когда наблюдаются сквозные трещины в направлении толщины листа по краям отверстия. Способность к раздаче отверстия Ас% определяется следующей формулой:

В этих условиях целью изобретения является создание стального листа, коэффициент Ас% раздачи отверстия которого больше или равен 50%, в диапазоне толщины, которая может быть получена горячей прокаткой, то есть 1,5-4 мм.

Дополнительной целью изобретения является непокрытый или гальванически оцинкованный или оцинкованный стальной лист. Состав и механические свойства стали должны быть совместимы с напряжениями и тепловыми циклами процессов непрерывного горячего цинкования.

Дополнительной целью изобретения является способ изготовления стального листа, который не требует значительных усилий прокатки, что позволяет изготовить стали с широким диапазоном толщины.

Дополнительной целью изобретения является создание стального листа, который является относительно нечувствительным к проблемам упругой отдачи, возникающим во время холодной штамповки. С этой целью напряжение при текучести Re не должно быть более 840 МПа. Напряжение при текучести должно быть не менее или равно 690 МПа, чтобы удовлетворить требованиям по снижению веса.

Дополнительной целью изобретения является стальной лист, который легко сваривается, используя обычные методы сборки.

Наконец, дополнительной целью изобретения является горячекатаный стальной лист с экономичными затратами производства, который одновременно обладает напряжением при текучести более 690 МПа и менее или равным 840 МПа, механической прочностью 780-950 МПа, относительным удлинением при разрыве более 10% и коэффициентом Ас% раздачи отверстия более или равным 50%. Напряжение при текучести более 690 МПа, определяется как напряжение при текучести, которое строго более 690 МПа.

С этой целью изобретение предлагает горячекатаный стальной лист, со следующим химическим составом, выраженным в масс.%:

0,040%≤С≤0,065%

1,4%≤Mn≤1,9%

0,1%≤Si≤0,55%

0,095%≤Ti≤0,145%

0,025%≤Nb≤0,045%

0,005%≤Al≤0,1%

0,002%≤N≤0,007%

S≤0,004%

P≤0,020%

необязательно

Cr≤0,7%

Cu≤0,1%

Ni≤0,25%

В≤0,003%

Са≤0,005%

Mg≤0,005%

остальное железо и неизбежные технологические примеси, микроструктура листа состоит из зернистого бейнита, феррита, цементита с процентным содержанием менее 1,5%, и карбонитридов титана и ниобия, и отношение между размером DL зерна, измеренного параллельно направлению прокатки, и размером DN зерна, измеренным перпендикулярно направлению прокатки, менее или равно 1,4.

Лист изобретения также может иметь дополнительные характеристики, перечисленные ниже, рассматриваемые индивидуально или в комбинации:

- отношение между размером DL зерна, измеренного параллельно направлению прокатки, и размером DN зерна, измеренным перпендикулярно направлению прокатки, менее или равно 1,3;

- в первом осуществлении изобретения со следующим химическим составом, выраженным в масс.%:

0,045%≤С≤0,065%

1,6%≤Mn≤1,9%

0,1%≤Si≤0,55%

0,095%≤Ti≤0,125%

0,025%≤Nb≤0,045%

0,01%≤Al≤0,1%

0,002%≤N≤0,007%

S≤0,004%

P≤0,020%

необязательно

Cu≤0,1%

Ni≤0,25%

В≤0,003%

Са≤0,005%

Mg≤0,005%

причем указанная композиция не содержит хрома;

- в первом осуществлении изобретения состав стали содержит в масс.%:

0,1%≤Si≤0,3%

- во втором осуществлении изобретения со следующим химическим составом, выраженным в процентах масс.:

0,040%≤С≤0,065%

1,4%≤Mn≤1,9%

0,1%≤Si≤0,4%

0,095%≤Ti≤0,145%

0,025%≤Nb≤0,045%

0,01%≤Al≤0,1%

0,002%≤N≤0,007%

0,2%≤Cr≤0,7%

S≤0,004%

P≤0,020%

необязательно

Cu≤0,1%

Ni≤0,25%

В≤0,003%

Са≤0,005%

Mg≤0,005%

- когда состав стали включает хром, содержание хрома следующее: 0,4%≤Cr≤0,6%

- процентная доля площади гранулированного бейнита составляет 80-95% и процентная доля площади феррита составляет менее 20%;

- плотность нитридов титана со средним размером более 6 мкм меньше или равно 3/мм2;

- состав стали содержит в масс.%:

0,0005%≤Са≤0,005%

- состав стали содержит в масс.%:

0,0005%≤Mg≤0,005%.

Настоящее изобретение также относится к способу производства вышеописанного листа.

Этот способ характеризуется тем, что сталь получают в форме жидкого металла следующего состава, выраженного в масс.%:

0,040≤С≤0,065%

1,4%≤Mn≤1,9%

0,1%≤Si≤0,55%

0,095%≤Ti≤0,145%

0,025%≤Nb≤0,045%

0,005%≤Al≤0,1%

0,002%≤N≤0,007%

S≤0,004%

P≤0,020%

необязательно

Cr≤0,7%

Cu≤0,1%

Ni≤0,25%

В≤0,003%

Mg≤0,005%

остальное железо и неизбежные примеси,

и тем, что выполняют обработку вакуумом или SiCa; в последнем случае композиция также включает следующие компоненты в масс.% 0,0005%≤Са≤0,005%

тем, что количество титана [Ti] и азота [N], растворенных в жидком металле, удовлетворяет соотношению %[Ti] %[N]≤6·10-4 %2,

и тем, что сталь разливают для получения отлитого полуфабриката,

и тем, что указанный полуфабрикат необязательно нагревают до температуры 1160-1300°С,

тем, что указанный отлитый полуфабрикат подвергают горячей прокатке с температурой конца прокатки 880-930°С, со степенью обжатия предпоследнего прохода менее 0,25, со степенью обжатия последнего прохода менее 0,15, сумма двух степеней обжатия менее 0,37, начальная температура в начале предпоследнего прохода менее 960°С, чтобы получить горячекатаный продукт,

тем, что горячекатаный продукт охлаждают со скоростью 50-150°С/с для получения горячекатаного стального листа,

и тем, что указанный лист наматывают при температуре 470-625°С.

Этот способ также может включать в первом осуществлении изобретения следующие дополнительные характеристики, рассматриваемые по отдельности или в комбинации:

- состав стали следующий, концентрации выражены в масс.%:

0,045%≤С≤0,065%

1,6%≤Mn≤1,9%

0,1%≤Si≤0,3%

0,025%≤Nb≤0,045%

0,095%≤Ti≤0,125%

0,01%≤Al≤0,1%

0,002%≤N≤0,007%

S≤0,004%

Р≤0,020%

необязательно

Cu≤0,1%

Ni≤0,25%

В≤0,003%

Mg≤0,005%

причем указанная композиция не содержит хрома;

- если состав не включает хром, лист наматывают при температуре между 515°С и строго 620°С;

- лист наматывают при температуре 515-560°С;

лист травят, затем протравленный лист нагревают до температуры 600-750°С затем протравленный лист охлаждают со скоростью 5-20°С/сек и полученный лист покрывают цинком в подходящей ванне для цинкования.

Способ в соответствии с изобретением также может иметь во втором осуществлении изобретения следующие дополнительные характеристики, рассматриваемые отдельно или в комбинации:

- состав стали следующий, содержание выражено в масс.%:

0,040%≤С≤0,065%

1,4%≤Mn≤1,9%

0,1%≤Si≤0,4%

0,095%≤Ti≤0,145%

0,025%≤Nb≤0,045%

0,005%≤Al≤0,1%

0,002%≤N≤0,007%

0,2%≤Cr≤0,7%

S≤0,004%

P≤0,020%

необязательно

Cu≤0,1%

Ni≤0,25%

В≤0,003%

Са≤0,005%

Mg≤0,005%

и лист наматывают при температуре 470-580°С;

- сталь содержит в масс.%:

0,4%≤Cr≤0,6%

- когда сумма содержания Mn, Si и Cr менее 2,35%, лист наматывают при температуре 520-580°С.

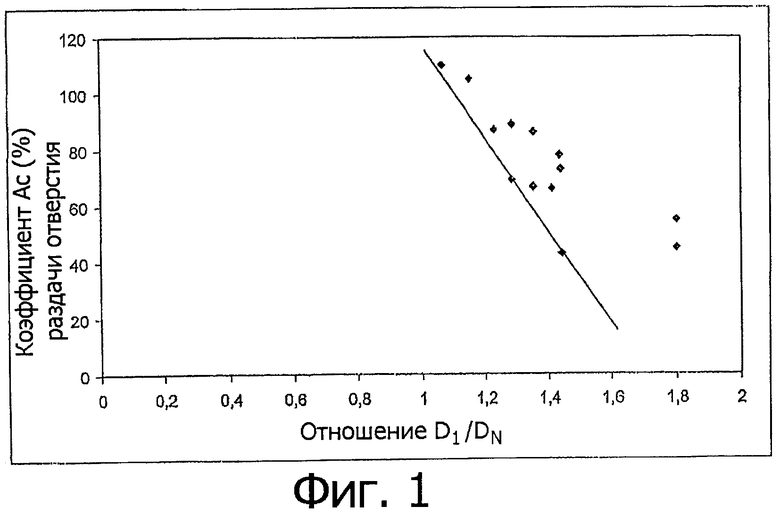

Другие характеристики и преимущества настоящего изобретения описаны ниже посредством примера и со ссылкой на прилагаемый чертеж, который иллюстрирует кривую коэффициента Ас% раздачи отверстия как функцию экви-аксиального характера зерна, которое наблюдается в полированной и протравленной поверхности.

Изобретение раскрывает, что содержание углерода по массе составляет 0,040-0,065%. Содержание углерода в этом диапазоне позволяет получить одновременно высокое относительное удлинение при разрыве и механическую прочность более 780 МПа. Для более высокого содержания углерода, в частности, более 0,095%, пригодность для сварки имеет тенденцию к снижению (таблица 1).

Кроме того, максимальное содержание углерода по массе задается равным 0,065%, что позволяет обеспечить полное превращение аустенита в гранулированный бейнит и тем самым избежать образования мартенсита и аустенита и сопутствующего формирования твердой второй фазы, что ограничивает способность к раздаче отверстия. Это максимальное содержание, следовательно, позволяет достичь коэффициент Ас% раздачи отверстия более или равный 50%.

Согласно настоящему изобретению содержание марганца по массе составляет 1,4-1,9%. При этом содержании марганец способствует прочности листа и ограничивает образование центральной полосы ликвации. Это способствует получению коэффициента Ас% раздачи отверстия более или равного 50%.

Содержание алюминия по массе 0,005-0,1% позволяет обеспечить раскисление стали в процессе ее изготовления.

Согласно изобретению химический состав горячекатаного стального листа также включает титан и ниобий. Эти два элемента, в частности, придают стали требуемую прочность, необходимое упрочнение и указанный коэффициент Ас% раздачи отверстия. Каждый из этих двух элементов придает листу определенные характеристики прочности, твердости и степени раздачи отверстия. Было установлено в контексте настоящего изобретения, что эти два элемента должны присутствовать с заданным содержанием в составе стали.

Титан, в частности, в стали присутствует в количестве 0,095-0,145% масс. Выше 0,095% не достигается механическая прочность 780 МПа и ниже 0,145% существует риск выделения крупнозернистых нитридов титана, что может привести к преждевременному повреждению во время раздачи отверстия. В самом деле, когда присутствуют нитриды крупнее 6 мкм, было установлено, что они являются одной из многих причин отщепления от матрицы на стадиях резки и штамповки.

Кроме того, изобретение раскрывает, что содержание азота по массе составляет 0,002-0,007%. Содержание азота должно быть ниже 0,007% чтобы избежать преждевременного выделения нитридов в жидком металле. Хотя содержание азота может быть чрезвычайно низким, его предельное значение установлено равным 0,002%, так что изготовление может быть осуществлено при удовлетворительных экономических условиях.

Содержание ниобия по массе в стали составляет 0,025-0,045%, предпочтительно 0,025-0,035%. Когда процентное содержание более 0,025%, ниобий эффективно упрочняет за счет образования очень мелких карбонитридов. Однако при содержании выше 0,045% масс. перекристаллизация аустенита замедляется. Структура будет содержать значительную часть удлиненных зерен, в результате чего она больше не позволяет достичь указанной степени Ас% раздачи отверстия.

Совместное добавление титана и ниобия в заданном вышеуказанном соотношении делает возможным достижение оптимальных свойств упрочнения и способности к раздачи отверстия.

Таким образом, сталь изобретения не включает добавление дорогого молибдена.

При необходимости композиция может включать хром в количестве менее или равном 0,7% для улучшения качества поверхности, в частности, при содержании 0,4-0,6%. В одном из осуществлений изобретения, однако, присутствие хрома не является абсолютно необходимым, что дает преимущество в исключении необходимости использования дорогостоящих добавок. В дополнительном осуществлении изобретения добавление хрома в количестве 0,2-0,7%, предпочтительно 0,4-0,6% позволяет наматывать сталь при низких температурах, как описано более подробно ниже.

Композиция также может необязательно включать присутствие меди в количестве до 0,1% и/или никеля в количестве до 0,25%.

Для улучшения качества поверхности композиция также необязательно может включать бор в количестве менее или равном 0,003%, предпочтительно 0,0015-0,0025%.

Изобретение раскрывает, что кремний присутствует в химическом составе листа с содержанием 0,1-0,55% масс.

Кремний замедляет выделение цементита. В количествах, определенных в соответствии с изобретением, цементит выделяется в очень малых количествах, то есть в процентной доли площади менее 1,5% и в очень тонкодисперсной форме. Это тонкодисперсная морфология цементита позволяет получить высокую способность раздачи отверстия, например, больше или равную 50%.

Содержание серы в стали изобретению составляет менее 0,004% для ограничения образования сульфидов, в частности, сульфидов марганца.

Низкое содержание серы и азота в составе листа является преимущественным с точки зрения способности к раздаче отверстия.

Содержание фосфора в стали изобретения составляет менее 0,020%, чтобы усилить способность к раздаче отверстия и свариваемость.

Также следует отметить, что состав стали включает присутствие кальция в масс.% менее или равное 0,005%, предпочтительно 0,0005-0,005% и/или присутствие магния в масс.% менее или равное 0,005%, предпочтительно 0,0005-0,005%.

Эти два элемента делают возможным образование мелкодисперсных оксидов или оксисульфидов кальция и магния. Эти оксиды или оксисульфиды действуют как зародыши последующего выделения очень мелкодисперсных нитридов/карбонитридов титана. Уменьшение размера карбонитридов, следовательно, делает возможным достижение улучшенной способности к раздаче отверстия. Микроструктура листа в соответствии с изобретением включает зернистый бейнит. Зернистый бейнит следует отличать от верхнего и нижнего бейнита. Определение зернистого бейнита можно найти в статье, озаглавленной Characterization and Quantification of Complex Bainitic Microstructures in High and Ultra-High Strength Steels - Materials Science Forum Volume 500-501, pages 387-394; November 2005.

Как указано в этой статье, зернистый бейнит, который составляет микроструктуру листа в соответствии с изобретением, определен как имеющий значительную долю высоко разориентированных соседних зерен и неупорядоченную морфологию зерна.

В соответствии с изобретением цементит присутствует в небольших количествах, ограниченных процентной долей площади не более 1,5%. Следовательно, ограничено повреждение, которое возникает между матрицей бейнита и цементитом, который значительно тверже. Такое низкое содержание цементита возникает, в частности, при добавлении используемого кремния и делает возможным получение стального листа с коэффициентом Ас% раздачи отверстия более или равным 50%.

Листы могут включать до 20% феррита в процентах доли площади.

Наконец, согласно изобретению лист также содержит карбонитриды титана и ниобия.

Лист изобретения свободен от мартенсита и аустенита, что позволяет предотвратить присутствие твердых вторых фаз, эффект которых состоял бы в ограничении коэффициента Ас% раздачи отверстия. Микроструктура листа изобретения состоит в основном из зернистого бейнита и возможно феррита и цементита в пропорциях определенных и указанных выше. Лист дисперсионно упрочнен и характеризуется отсутствием вышеуказанных твердых вторых фазы.

Ссылка сделана на фиг.1, которая иллюстрирует взаимосвязь между отношением размера DL зерна, измеренного параллельно направлению прокатки, и размера DN зерна, измеренного перпендикулярно направлению прокатки, и коэффициентом Ас раздачи отверстия.

Отношение DL/DN определяется следующим образом: микроструктуру определяют на секции разреза, которая отполирована и протравлена с использованием известного реагента с помощью оптического микроскопа при увеличении в диапазоне от около 500 до 1500х по поверхности, которая включает статистически репрезентативную заселенность зерна. Известное программное обеспечение анализа изображений, такое как EBSD (дифракции обратного рассеяния электронов), например, используют для определения среднего размера зерна, измеренного параллельно (DL) и перпендикулярно (DN) к направлению прокатки. Поэтому отношение DL/DN характеризует среднее удлинение зерна в направлении прокатки, которое также называют степенью равноосности.

Как показано на фиг.1, изобретатели установили, что существует зависимость между коэффициентом Ас% раздачи отверстия и отношением DL/DN. Прямая линия нанесенная на фиг.1 обозначает нижнюю огибающую экспериментальных результатов и дает возможность определить, при уровне расширения данного отверстия, значение отношения DL/DN, которое не должно быть превышено для достижения этого требуемого уровня. Поэтому было показано, что для получения коэффициента Ас более или равного 50%, отношение DL/DN должно быть менее или равным 1,4, что означает, что зерно должно быть относительно равноосным. Для получения коэффициента Ас% раздачи отверстия более 65 или равного 100%, отношение DL/DN должно быть соответственно менее или равно 1,3 или 1,1.

Кроме того, процентная доля площади зернистого бейнита составляет 80-95% и процентная доля площади феррита составляет менее 20%.

Для получения процентной доли площади цементита менее 1,5% содержание кремния составляет 0,1-0,55% масс.

В таблицах 1, 2А, 2В и 2С ниже иллюстрируется влияние химического состава и условий изготовления горячекатаного стального листа на микроструктуру и механическую прочность, удлинение при разрыве, коэффициент Ас% раздачи отверстия и отношение DL/DN.

Во всех композициях этих сталей содержание фосфора составляет менее 0,020% масс.

Эти таблицы также содержат информацию о стоимости изготовления листа, легкости изготовления горячекатаного стального листа в диапазоне толщины 1,5-4 мм, и свариваемости листа.

Температуры намотки горячекатаного и охлажденного стального листа указаны для всех примеров, представленных в этих таблицах, а также для определенных контрпримеров.

Эти таблицы также показывают более или менее значительное присутствие "М-А" соединений, т.е. "мартенсит - остаточный аустенит". С учетом присущей им твердости (мартенсит), или их способности образовывать мартенсит под действием деформации (остаточный аустенит), присутствие этих соединений, которые объединяют мартенсит и остаточный аустенит в различных пропорциях является нежелательным с точки зрения требования к получению высоких значения степени раздачи отверстия.

Все составы и условия обработки листа изобретения таковы, что плотность TiN со средним размером, превышающим или равным 6 мкм, менее или равна 3/мм2.

Таблица 1 относится к примерам, в которых состав стали не содержит хрома.

Контрпример 1 соответствует листу, описанному в публикации ЕР 2020451. В этом листе, как объяснялось выше, присутствие ванадия и молибдена приводит к чрезмерным затратам.

Контрпример 2 показывает, что в отсутствие молибдена и в присутствии ванадия максимальный предел прочности при растяжении полученного листа является слишком низким.

Этот максимальный предел прочности при растяжении Rm может быть увеличен добавлением углерода и ниобия (контрпример 3), но в этом случае недостаточным является коэффициент раздачи отверстия.

В контрпримере 4, содержание ниобия 0,03% и низкое содержание титана вновь приводят к максимальному пределу прочности на разрыв, который является слишком низким.

Контрпримеры 2, 3 и 4 также имеют чрезмерное содержание определенных выше соединений М-А.

В контрпримерах 5 и 6, содержание ниобия и титана является высоким. Следует отметить, что в присутствии (контрпример 5) или в отсутствие (контрпример 6) молибдена, коэффициент раздачи отверстия является недостаточным и отношение DL/DN слишком высокое. Кроме того, в контрпримере 5 высокое содержание ниобия и молибдена вызывает проблемы размерной технологичности.

Наконец, контрпример 7 отличается от контрпримера 3 тем, что состав не включает ванадий и включает высокое содержание углерода. В этом случае результатом является недостаточная свариваемость, нежелательная доля "М-А" соединений, а также недостаточные напряжение при текучести и коэффициент раздачи отверстия.

Примеры 1-3 включены в объем изобретения для содержания кремния 0,1-0,55%.

За счет отсутствия элементов упрочнения (Мо, в частности) и ограниченного содержания ниобия стали изобретения могут быть использованы для облегчения изготовления горячей прокаткой в широком диапазоне толщин.

Таблицы 2А, 2В и 2С относятся к композициям, которые включают содержание хрома 0,2-0,7%.

Температуры намотки горячекатаного и охлажденного стального листа составляют 500-550°С.

В контрпримерах А и В содержание марганца составляет 1,296%. Для этих двух контрпримеров было установлено, что независимо от температуры намотки 500°С или 550°С, лист не обладает требуемыми свойствами, в частности, максимальным пределом прочности на разрыв.

В контрпримерах С и D содержание кремния составляет 0,6%. Для этих двух контрпримеров было установлено, что независимо от температуры намотки 500°С или 550°С, лист не обладают требуемыми свойствами, в частности, за счет большого числа "М-А" соединений.

Остальные результаты представлены в таблицах 2А, 2В и 2С, классифицированные в соответствии с увеличением суммы содержания добавленных марганца, кремния и хрома.

В испытаниях, проведенных с композицией, которая находится в рамках изобретения по сумме содержания Mn, Si и Cr менее 2,35 и температуре намотки 500°С, получают неудовлетворительные результаты, в частности, по максимальному пределу прочности на разрыв.

Когда сумма содержания Mn, Si и Cr более 2,35, свойства полученного листа являются удовлетворительными при температуре намотки 500°С или 550°С.

Способ изготовления стального листа, определенного выше, и с содержанием кремния 0,1-0,55% масс. включает следующие стадии:

Получают жидкую сталь состава, указанного ниже, с содержанием % масс.:

0040%≤С≤0,065%

1,4%≤Mn≤1,9%

0,1%≤Si≤0,55%

0,095%≤Ti≤0,145%

0,025%≤Nb≤0,045%

0,01%≤Al≤0,1%

0,002%≤N≤0,007%

S≤0,004%

P≤0,020% и необязательно,

Cr≤0,7%

Cu≤0,1%

Ni≤0,25%

В≤0,003%

Mg≤0,005% остальное железо и неизбежные примеси.

Титан [Ti] добавляют в жидкий металл, содержащий растворенный азот [N] так, чтобы количество титана [Ti] и [N] растворенного в жидком металле удовлетворяли выражению %[Ti]%[N]<6·10-4 %2.

Проводят обработку вакуумом или кремнием-кальцием (SiCa), в этом случае указанный состав включает также кальций с масс. содержанием 0,0005%≤Са≤0,005%.

В этих условиях нитриды титана преждевременно не выделяются в виде крупных частиц в жидком металле, что будет иметь эффект снижения способности к раздаче отверстия. Выделение титана происходит при более низкой температуре в виде равномерно распределенных карбонитридов. Это мелкодисперсное выделение способствует упрочнению и улучшению микроструктуры.

Затем сталь разливают для получения отлитого полуфабриката. Литье предпочтительно осуществляется методом непрерывного литья. Литье может быть выполнено с очень высоким положительным эффектом между противоположно вращающимися валками для получения отлитого полуфабриката в виде тонких слябов или тонких полос. По сути, эти способы литья вызывают уменьшение размера выделений, что является благоприятным для раздачи отверстия в конечном продукте.

Затем полученный полуфабрикат нагревают до температуры 1160-1300°С. Ниже 1160°С не достигается указанная механическая прочность на разрыв 780 МПа. Естественно, что в случае прямого литья тонких слябов стадию горячей прокатки полуфабрикатов, начинающуюся при температуре выше 1160°С, можно проводить сразу после литья, то есть без охлаждения полуфабриката до температуры окружающей среды, и, следовательно, без необходимости выполнения стадии повторного нагрева. Затем проводят горячую прокатку отлитого полуфабриката с конечной температурой прокатки 880-930°С, степенью обжатия предпоследнего прохода менее 0,25, степенью обжатия последнего прохода менее 0,15, с суммой двух степеней обжатия менее 0,37 и с температурой начала прокатки предпоследнего прохода менее 960°С, для получения горячекатаного изделия.

В течение последних двух проходов прокатку, таким образом, осуществляют при температуре ниже температуры нерекристаллизации, что предотвращает рекристаллизацию аустенита. Цель, следовательно, состоит в том, чтобы не вызвать чрезмерную деформацию аустенита в течение этих последних двух проходов.

Эти условия позволяют создать наиболее равноосное зерно, способное удовлетворить требования к степени раздачи отверстия Ас%.

После прокатки горячекатаное изделие охлаждают со скоростью 50-150°С/с для получения горячекатаного стального листа. Этот режим охлаждения называется "прямым", то есть выполняется в одну стадию без промежуточных стадий охлаждения.

Наконец, проводят намотку полученного листа при температуре 470-625°С. Эта температура является важной, поскольку температура намотки выше 625°С приведет к коэффициенту Ас% раздачи отверстия менее 50%.

В случае изготовления листа без покрытия, температура намотки будет 470-625°С, так что выделения являются более плотными и упрочнение велико, насколько возможно.

В случае изготовления листов, предназначенных для гальванического цинкования температура намотки будет 515-560°С, чтобы компенсировать дополнительные выделения, которые происходят во время повторного нагрева, связанного с гальваническим цинкованием.

В этом последнем случае намотанный лист будет протравлен и повторно нагрет до температуры 600-750°С. Затем этот лист охлаждают со скоростью 5-20°С/сек, затем покрывают цинком в подходящей ванне цинкования.

В таблице 3 ниже, изменяется температура нагрева сляба и/или температура намотки трех листов различного химического состава, один с содержанием 0,215% Si (состав А), второй с 0,490% Si (состав В) и третий с 0,21% Si (состав С).

Все стальные листы изобретения прокатывают со степенью обжатия 0,15 в предпоследней прокатке и степенью обжатия 0,07 в окончательном проходе, общая деформация этих двух проходов составляет 0,22. В конце горячей прокатки, таким образом, полученный аустенит незначительно деформирован.

В случае стали состава А и В, когда температура намотки слишком высока (650°С, тесты А1 и В3), коэффициент Ас раздачи отверстия значительно ниже 50%.

В случае стали состава В, когда температура нагрева сляба только 1150°С (тест В2), не достигается указанная механическая прочность 780 МПа.

Кроме того, если композиция не содержит хрома (таблица 3), температура намотки составляет между 470°С и строго 620°С. Температура 620°С исключена в соответствии с тестом В4 в таблице 3. Предпочтение отдается температуре намотки между 525°С и строго 620°С.

Если композиция содержит хром, температура намотки предпочтительно составляет 470-580°С, как показано в таблицах 2А, 2В и 2С.

Также проведены другие исследования стали, содержащей 0,245% Si и небольшое количество Cr 0,0299%, состав которой представлен в таблице 4 ниже. В таблице представлены напряжение при текучести Re, предел прочности при разрыве Rm и удлинение при разрыве А. Эти испытания проводят со слябом, который был нагрет до 1240°С, подвергнут горячей прокатке при конечной температуре прокатки 900°С, непосредственному охлаждению со скоростью 70°С/сек, намотке при температуре 440-540°С и охлаждению до окружающей температуры. Затем лист нагревают до температуры 580-720°С до горячего цинкования в Zn ванне.

В тесте С1, слишком низкая температура намотки не обеспечивает достаточное выделение и упрочнение и прочность не достигает 780 МПа. Такие же результаты были получены в тесте С2, где температура повторного нагрева до гальванического цинкования была увеличена без достижения требуемой прочности.

В тесте С3 упрочнение было чрезмерным и напряжение при текучести превышает заданный уровень 840 МПа.

Изобретение к производству горячекатаных стальных листов. Лист изготовлен из стали, содержащей, мас.%: 0,040≤С<0,065, 1,4≤Mn≤1,9, 0,1≤Si≤0,55, 0,095≤Ti≤0,145, 0,025≤Nb≤0,045, 0,005≤A1≤0,1, 0,002≤N≤0,007, S≤0,004, P<0,020, железо и неизбежные примеси - остальное. Микроструктура листа состоит из зернистого бейнита, феррита, цементита, карбонитридов титана и ниобия. Отношение размера DL зерна, измеренного параллельно направлению прокатки, и размера DN зерна, измеренного перпендикулярно направлению прокатки, менее или равно 1,4. Способ изготовления листа включает нагрев полуфабриката до 1160-1300°С, горячую прокатку с температурой конца прокатки 880-930°С. При этом степень обжатия предпоследнего прохода - менее 0,25, степень обжатия последнего прохода - менее 0,15, а сумма двух степеней обжатия - менее 0,37. Начальная температура в предпоследнем проходе менее 960°С. Охлаждение осуществляют со скоростью 50-150°С/с. Намотку листа осуществляют при температуре намотки 470-625°С. Технический результат заключается в получении листа, имеющего напряжение при текучести более 690 МПа и менее или равное 840 МПа, прочность 780-950 МПа, относительное удлинение при разрыве более 10% и коэффициент (Ас) раздачи отверстия более или равный 50%. 2 н. и 24 з.п. ф-лы, 6 табл., 1 ил.

1. Горячекатаный стальной лист с пределом упругости более 690 МПа и менее или равным 840 МПа, с пределом прочности 780-950 МПа, относительным удлинением при разрыве более 10% и коэффициентом (Ас) раздачи отверстия более или равным 50%, выполненный из стали, мас.%:

0,040≤С≤0,065

1,4≤Mn≤1,9

0,1≤Si≤0,55

0,095≤Ti≤0,145

0,025≤Nb≤0,045

0,005≤Al≤0,1

0,002≤N≤0,007

S≤0,004

P<0,020

необязательно:

Cr≤0,7

Cu≤0,1

Ni≤0,25

В≤0,003

Са≤0,005

Mg≤0,005

остальное - железо и неизбежные технологические примеси,

при этом микроструктура листа состоит из зернистого бейнита, феррита, цементита с процентной долей менее 1,5% площади и карбонитридов титана и ниобия, причем плотность нитридов титана со средним размером более 6 мкм менее или равна 3/мм2, а отношение размера DL зерна, измеренного параллельно направлению прокатки, и размера DN зерна, измеренного перпендикулярно направлению прокатки, менее или равно 1,4.

2. Стальной лист по п.1, характеризующийся тем, что отношение размера DL зерна, измеренного параллельно направлению прокатки, и размера DN зерна, измеренного перпендикулярно направлению прокатки, менее или равно 1,3.

3. Стальной лист по п.1, характеризующийся тем, что сталь содержит, мас.%: 0,045≤С≤0,065, 1,6≤Mn≤1,9, 0,1≤Si≤0,55, 0,095≤Ti≤0,125, 0,025≤Nb≤0,045, 0,01≤Al≤0,1, 0,002≤N≤0,007, S≤0,004, P<0,020, необязательно: Cu≤0,1, Ni≤0,25, В≤0,003, Са≤0,005, Mg≤0,005, причем указанная сталь не содержит хрома.

4. Стальной лист по п.2, характеризующийся тем, что сталь содержит, мас.%: 0,045≤С≤0,065, 1,6≤Mn≤1,9, 0,1≤Si≤0,55, 0,095≤Ti≤0,125, 0,025≤Nb≤0,045, 0,01≤Al≤0,1, 0,002≤N≤0,007, S≤0,004, P<0,020, необязательно: Cu≤0,1, Ni≤0,25, В≤0,003, Са≤0,005, Mg≤0,005, причем указанная сталь не содержит хрома.

5. Стальной лист по любому из пп.1-4, характеризующийся тем, что сталь содержит, мас.%: 0,1≤Si≤0,30.

6. Стальной лист по п.1, характеризующийся тем, что сталь содержит, мас.%: 0,040≤С≤0,065, 1,4≤Mn≤1,9, 0,1≤Si≤0,4, 0,095≤Ti≤0,145, 0,025≤Nb≤0,045, 0,01≤Al≤0,1, 0,002≤N≤0,007, 0,2≤Cr≤0,7, S≤0,004, P<0,020, необязательно: Cu≤0,1, Ni≤0,25, В≤0,003, Са≤0,005, Mg≤0,005.

7. Стальной лист по любому из пп.1, 2, 6, характеризующийся тем, что сталь содержит, мас.%: 0,4≤Cr≤0,6.

8. Стальной лист по любому из пп.1-4, 6, характеризующийся тем, что в микроструктуре процентная доля зернистого бейнита составляет 80-95% площади, а процентная доля феррита составляет менее 20% площади.

9. Стальной лист по п.5, характеризующийся тем, что процентная доля зернистого бейнита составляет 80-95% площади, а процентная доля феррита составляет менее 20% площади.

10. Стальной лист по п.7, характеризующийся тем, что процентная доля зернистого бейнита составляет 80-95% площади, а процентная доля феррита составляет менее 20% площади.

11. Стальной лист по любому из пп.1-4, 6, 9, 10, характеризующийся тем, что сталь содержит, мас.%: 0,0005≤Ca≤0,005.

12. Стальной лист по п.5, характеризующийся тем, что сталь содержит, мас.%: 0,0005≤Са≤0,005.

13. Стальной лист по п.7, характеризующийся тем, что сталь содержит, мас.%: 0,0005≤Са≤0,005.

14. Стальной лист по п.8, характеризующийся тем, что сталь содержит, мас.%: 0,0005≤Са≤0,005.

15. Стальной лист по любому из пп.1-4, 6, 9, 10, 12-14, характеризующийся тем, что сталь содержит, мас.%: 0,0005≤Mg≤0,005.

16. Стальной лист по п.5, характеризующийся тем, что сталь содержит, мас.%: 0,0005≤Mg≤0,005.

17. Стальной лист по п.7, характеризующийся тем, что сталь содержит, мас.%: 0,0005≤Mg≤0,005.

18. Стальной лист по п.8, характеризующийся тем, что сталь содержит, мас.%: 0,0005≤Mg≤0,005.

19. Стальной лист по п.11, характеризующийся тем, что сталь содержит, мас.%: 0,0005≤Mg≤0,005.

20. Способ изготовления горячекатаного стального листа с пределом упругости более 690 МПа и менее или равным 840 МПа, пределом прочности 780-950 МПа и относительным удлинением при разрыве более 10%, включающий получение жидкой стали, содержащей, мас.%:

0,040≤С≤0,065

1,4≤Mn≤1,9

0,1≤Si≤0,55

0,095≤Ti≤0,145

0,025≤Nb≤0,045

0,005≤Al≤0,1

0,002≤N≤0,007

S≤0,004

P<0,020

необязательно:

Cr≤0,7

Cu≤0,1

Ni≤0,25

В≤0,003

Mg≤0,005

железо и неизбежные примеси - остальное,

проведение обработки жидкой стали вакуумом или SiCa, при этом при проведении обработки SiCa сталь дополнительно содержит, мас.%: 0,0005≤Са≤0,005, причем количество титана [Ti] и азота [N], растворенного в жидком металле, удовлетворяет соотношению %[Ti]%[N]≤6·10-4%2, разливку стали для получения отлитого полуфабриката, необязательный нагрев указанного полуфабриката до температуры 1160-1300°С, горячую прокатку указанного отлитого полуфабриката с температурой конца прокатки 880-930°С, со степенью обжатия предпоследнего прохода менее 0,25, степенью обжатия последнего прохода менее 0,15, с суммой двух степеней обжатия менее 0,37, с начальной температурой в начале предпоследнего прохода менее 960°С для получения горячекатаного продукта, охлаждение указанного горячекатаного продукта со скоростью 50-150°С/с для получения горячекатаного стального листа и намотку листа при температуре намотки 470-625°С.

21. Способ по п.20, характеризующийся тем, что сталь содержит, мас.%: 0,045≤С≤0,065, 1,6≤Mn≤1,9, 0,1≤Si≤0,3, 0,095≤Ti≤0,125, 0,025≤Nb≤0,045, 0,01≤Al≤0,1, 0,002≤N≤0,007, S≤0,004, P<0,020, необязательно: Cu≤0,1, Ni≤0,25, В≤0,003, Mg≤0,005, причем указанная сталь не содержит хрома.

22. Способ по п.21, характеризующийся тем, что намотку листа проводят при температуре намотки между 515°С и строго 620°С.

23. Способ по любому из пп.20-22, характеризующийся тем, что намотку листа проводят при температуре намотки 515-560°С, лист протравливают, протравленный лист нагревают до температуры 600-750°С и охлаждают со скоростью 5-20°С/с, полученный лист покрывают цинком в ванне для цинкования.

24. Способ по п.20, характеризующийся тем, что сталь содержит, мас.%: 0,040≤С≤0,065, 1,4≤Mn≤1,9, 0,1≤Si≤0,4, 0,095≤Ti≤0,145, 0,025≤Nb≤0,045, 0,005≤Al≤0,1, 0,002≤N≤0,007, 0,2≤Cr≤0,7, S≤0,004, P<0,020, необязательно: Cu≤0,1, Ni≤0,25, В≤0,003, Са≤0,005, Mg≤0,005%, а лист наматывают при температуре намотки 470-580°С.

25. Способ по п.20, характеризующийся тем, что сталь содержит, мас.%: 0,4≤Cr≤0,6.

26. Способ по п.24 или 25, характеризующийся тем, что при суммарном содержании Mn, Si и Cr менее 2,35 мас.% лист наматывают при температуре намотки 520-580°С.

| ГОРЯЧЕКАТАНЫЙ СТАЛЬНОЙ ЛИСТ ДЛЯ ВЫСОКОПРОЧНОЙ ТРУБЫ, ИЗГОТОВЛЕННОЙ ПУТЕМ КОНТАКТНОЙ СВАРКИ, ОБЛАДАЮЩИЙ СТОЙКОСТЬЮ К ВОЗДЕЙСТВИЮ СЕРНИСТОГО ГАЗА И ИСКЛЮЧИТЕЛЬНОЙ УДАРНОЙ ВЯЗКОСТЬЮ, И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО СТАЛЬНОГО ЛИСТА | 2005 |

|

RU2360013C2 |

| EP 1319725 A2, 18.06.2003 | |||

| US 6364968 B1, 02.04.2002 | |||

| СПОСОБ ИСПЫТАНИЯ НА ТЕРМОСТОЙКОСТЬ ОБРАЗЦА КОМПОЗИЦИОННОГО МАТЕРИАЛА В УСЛОВИЯХ ОДНОСТОРОННЕГО НАГРЕВА | 1991 |

|

RU2020451C1 |

| Беспламенная горелка без предварительного смешения газа и воздуха | 1948 |

|

SU80448A1 |

Авторы

Даты

2015-05-27—Публикация

2012-03-23—Подача