Область техники

Настоящее изобретение относится к коррозионно-стойкой стали и способу ее изготовления, в частности, к высокопрочной, тонколистовой технической стали c высокой коррозионной стойкостью и способу ее изготовления.

Предшествующий уровень техники

Изготовление традиционной тонколистовой стали осуществляется в основном путем многопроходной непрерывной прокатки литого сляба толщиной 70 - 200 мм. Традиционный процесс горячей прокатки представляет собой следующее: непрерывное литье + повторный нагрев литого сляба и изотермическая выдержка + черновая прокатка + чистовая прокатка + охлаждение + намотка. В частности, литой сляб толщиной около 200 мм изначально получают методом непрерывного литья; литой сляб нагревают и выдерживают; затем проводят черновую и чистовую прокатку для получения стальной полосы толщиной, как правило, более 2 мм; и, наконец, в завершении процесса горячей прокатки проводят ламинарное охлаждение и намотку стальной полосы. Получение стальной полосы толщиной 1,5 мм или тоньше представляет собой относительно сложную задачу, поскольку обычно в таком случае требуется последующая холодная прокатка и отжиг горячекатаной стальной полосы. Кроме того, длительный технологический процесс, высокое потребление энергии, большое количество оборудования и высокая стоимость капитального строительства приводят к высокой себестоимости продукции.

Технологический процесс непрерывного литья и прокатки тонких слябов выглядит следующим образом: непрерывное литье + изотермическая

выдержка и томление отлитого сляба + непрерывная горячая прокатка + охлаждение + намотка. Основные различия между этим процессом и традиционным процессом следующие: толщина литого сляба в процессе изготовления тонкого сляба значительно уменьшается - до 50-90 мм. Поскольку литой сляб тонкий, он подвергается только 1-2 проходам черновой прокатки (когда толщина литого сляба составляет 70-90 мм) или вовсе не требует черновой прокатки (при толщине сляба 50 мм). При непрерывном литье согласно традиционному процессу сляб, напротив, должен быть подвергнут многократной прокатке за несколько проходов, прежде чем его можно будет утончить до требуемого калибра перед чистовой прокаткой. Кроме того, в процессе изготовления тонкого сляба отлитый сляб не подвергается охлаждению, а поступает непосредственно в томильную печь для томления и изотермической выдержки, либо к нему подводится небольшое количество тепла. Таким образом, технология литья тонких слябов значительно сокращает технологический процесс, снижает потребление энергии, а также инвестиционные затраты и, следовательно, себестоимость продукции. Однако, из-за высокой скорости охлаждения технология непрерывного литья и прокатки тонких слябов увеличивает прочность стали и отношение предела текучести к пределу прочности, тем самым увеличивая давление при прокатке, поэтому с учётом экономической целесообразности изготовления толщина горячекатаного проката не может быть слишком малой (обычно она составляет ≥ 1,5 мм). См. патенты КНР CN200610123458.1, CN200610035800.2 и CN200710031548.2.

Получивший широкое распространение в последние годы процесс непрерывного литья и прокатки бесконечных тонких слябов, известный как литейно-прокатный комплекс (сокращенно ESP), представляет собой усовершенствованную технологию, разработанную на основе вышеупомянутой технологии непрерывного литья и прокатки полубесконечных тонких слябов. В рамках литейно-прокатного комплекса реализуется бесконечная прокатка для непрерывного литья сляба, при этом исключается автогенная резка сляба и применение нагревательной печи, которая используется для изотермической выдержки, томления и преобразования слябов. Общая длина производственной линии значительно сокращается и составляет около 190 метров. Сляб, полученный методом непрерывного литья на машине непрерывного литья заготовок, имеет толщину 90-110 мм и ширину 1100-1600 мм. Сляб, полученный методом непрерывного литья, проходит через валковый стол с индукционным нагревом для изотермической выдержки и томления сляба. Затем сляб поступает на черновую прокатку, чистовую прокатку, ламинарное охлаждение и сматывание в рулоны для получения горячекатаного листа. Поскольку в рамках этой технологии реализуется непрерывная прокатка, можно получить горячекатаный лист с минимальной толщиной 0,8 мм, что расширяет диапазон калибров горячекатаных листов. Кроме того, производительность одной производственной линии может достигать 2,2 млн. т/год. В настоящее время эта технология быстро развивается и продвигается, и по всему миру работает множество производственных линий ESP.

Технологический процесс непрерывного литья и прокатки тонких полос отличается более короткой длительностью в сравнении с процессом непрерывного литья и прокатки тонких слябов. Технология непрерывного литья тонких полос является передовой технологией в области исследований металлургии и материалов. Ее появление произвело революцию в сталелитейной промышленности. Она подразумевает изменение процесса изготовления стальной полосы в традиционной металлургической промышленности, объединяя непрерывное литье, прокатку и даже термообработку, так что полученная заготовка тонкой полосы может быть сформирована в тонкую стальную полосу единовременно после одного прохода горячей прокатки на линии. Соответственно сокращаются и инвестиционные затраты на оборудование, а стоимость продукции значительно снижается. Это низкоуглеродистый, экологически чистый процесс изготовления горячекатаной тонкой полосы. Процесс непрерывного литья тонкой полосы с двумя валками является основной формой процесса непрерывного литья тонкой полосы, а кроме того это единственный процесс непрерывного литья тонкой полосы, индустриализированный в мире.

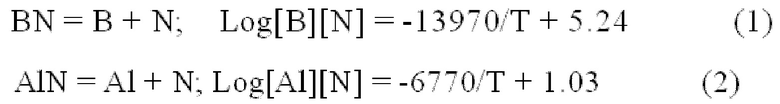

Типовой технологический процесс двухвалкового непрерывного литья тонкой полосы показан на Фиг. 1. Расплавленная сталь в ковше 1 проходит через защитную трубу 2 сталеразливочного ковша, промежуточный ковш 3, погружной стакан 4 и распределитель 5, а затем заливается непосредственно в ванну 7 расплава, образованную боковыми уплотнительными плитами 6a, 6b и двумя вращающимися в противоположных направлениях кристаллизационными валками 8a, 8b, способными быстро охлаждаться. Расплавленная сталь застывает на окружных поверхностях вращающихся кристаллизационных валков 8a, 8b, образуя застывшую оболочку, которая постепенно увеличивается и в итоге формирует полосу 11 толщиной 1-5 мм в минимальном зазоре (место зажима) между двумя кристаллизационными валками. Отлитая полоса направляется проводковой плитой 9 на прижимные валки 12 и отправляется на прокатный стан 13 для прокатки в тонкую полосу 0,7-2,5 мм, а затем охлаждается охлаждающим устройством 14. После отрезания верхней части летучими ножницами 16 она направляется на моталку 19 для свертывания в рулон.

Тонколистовая высококоррозионностойкая сталь все чаще используется в некоторых областях, где требуется высокая коррозионная стойкость, например, при восстановлении отсеков поездов, работающих на регенеративной энергии (т.н. «зеленых поездов»), в железнодорожной промышленности. Восстановление отсеков зеленых поездов занимает большую долю рынка стали, и требования к коррозионной стойкости стали в этой сфере жесткие. В частности, технологический процесс требует, чтобы коррозионная стойкость стали была удвоена по сравнению с традиционной сталью, устойчивой к атмосферной коррозии. Предъявляются также определённые требования к стоимости. При таком огромном спросе на рынке не существует готовой стали, которую можно было бы использовать напрямую, и необходимо разработать совершенно новый тип стали. По соображениям стоимости нержавеющая сталь не подходит. Учитывая, что данное изделие должно обладать хорошими свойствами в плане изгиба и формовки, целевая толщина изделия составляет 1,0-2,0 мм. В настоящем изобретении для изготовления этой высокопрочной и высококоррозионностойкой стали предлагается использовать процесс непрерывного литья тонкой полосы, имеющий определенные преимущества. Успешная разработка этого тонкополосного, высокопрочного и высококоррозионностойкого стального изделия обеспечит большое будущее для отрасли производства железнодорожного транспорта с точки зрения снижения веса, повышения экологичности, снижения энергопотребления, высокой коррозионной стойкости (сравнимой с нержавеющей сталью) и т.д.

При использовании непрерывного литья тонких полос для изготовления тонколистовой, высокопрочной и высококоррозионностойкой стали эта технология имеет большие производственные и ценовые преимущества благодаря малой толщине полос. Типовые толщины высокопрочных и высококоррозионностойких стальных изделий, поставляемых после последующей обработки, включают 1,0 мм, 1,1 мм, 1,2 мм, 1,25 мм, 1,4 мм, 1,5 мм, 1,6 мм, 1,8 мм, 2,0 мм и т.д. Из-за малой толщины изделий их трудно производить с использованием традиционной производственной линии непрерывного литья + горячей непрерывной прокатки. Обычно они производятся методом горячей непрерывной прокатки с последующей холодной прокаткой. Такой производственный процесс увеличивает стоимость изготовления тонколистовой, высокопрочной и высококоррозионностойкой стали.

При использовании горячекатаной полосовой стали в качестве тонколистовой горячекатаной стали или горячекатаного изделия вместо холоднокатаного изделия, требуется высокое качество поверхности полосовой стали. Обычно требуется, чтобы толщина оксидного слоя на поверхности полосовой стали была как можно тоньше. Для этого необходимо контролировать образование оксидной окалины на литой полосе на последующих стадиях. Например, в процессе непрерывного литья тонколистовой стали двухвалковым способом для предотвращения окисления литой полосы используется устройство с закрытой камерой от кристаллизационных валков до входа в прокатный стан. Добавление водорода в устройство с закрытой камерой, как описано в патенте США US 6,920,912, и контроль содержания кислорода в устройстве с закрытой камерой с поддержанием его на уровне менее 5%, как описано в заявке на патент США US 20060182989, могут помочь контролировать толщину оксидного слоя на поверхности литой полосы. Однако существует мало патентов, связанных с вопросом о том, как контролировать толщину оксидной окалины в процессе транспортировки от прокатного стана до моталки, особенно в процессе охлаждения полосовой стали путем ламинарного охлаждения или распылительного охлаждения. Когда высокотемпературная полосовая сталь находится в контакте с охлаждающей водой, толщина оксидной окалины на поверхности литой полосы быстро растет. В то же время, контакт высокотемпературной полосовой стали с охлаждающей водой также может вызвать множество проблем: во-первых, на поверхности полосовой стали могут образоваться водяные пятна (пятна ржавчины), что повлияет на качество поверхности; во-вторых, охлаждающая вода для ламинарного или распылительного охлаждения имеет тенденцию вызывать локальное неравномерное охлаждение на поверхности полосовой стали, что приводит к неоднородной микроструктуре внутри полосовой стали, в связи с чем свойства полосовой стали не являются однородными и качество продукции ухудшается; в-третьих, локальное неравномерное охлаждение на поверхности полосовой стали может вызвать ухудшение формы полосы, то есть негативно повлиять на качество формы.

Однако, поскольку сам процесс непрерывного литья тонкой полосы характеризуется быстрым затвердеванием, сталь, полученная таким способом, обычно имеет такие недостатки, как неоднородная структура, низкое относительное удлинение до разрушения (далее - относительное удлинение), высокий отношение предела текучести к пределу прочности и плохая формуемость. В то же время зерна аустенита в литой полосе очевидно не однородны, поэтому структура конечного продукта, полученного после превращения аустенита, также не однородна. Следовательно, свойства продукта, особенно способность к деформации, не отличаются стабильностью. Поэтому изготовление высокопрочной и высококоррозионностойкой стальной продукции с использованием линии непрерывного литья тонкой полосы также несколько затруднительно и проблематично. Необходим прорыв как в составе, так и в технологическом процессе.

В настоящее время в нашей стране и за рубежом подан ряд патентных заявок на коррозионно-стойкую сталь и способы ее изготовления. В этих заявках технология композитного микролегирования с использованием Nb, V, Ti и/или M, в основном, используется для изготовления коррозионностойкой стали прочностью не менее 450 МПа, где упрочнение мелкозернистого материала и дисперсионное упрочнение используются для улучшения комплексных механических свойств коррозионно-стойкой стали. Конкретные составы и свойства в упомянутых патентных заявках приведены в Таблице 1.

Для получения высокопрочной коррозионно-стойкой стали во всех вышеуказанных патентных заявках используется режим микролегирования, при котором такие легирующие элементы, как Nb, V, Ti, Mo и/или им подобные, включены во все системы составов. Кроме того, в производственном процессе используется традиционная технология горячей прокатки. Сравнение характеристик коррозионно-стойкой стали в патентных заявках (мас. %)

0.035

0,003

0,003

0,006

Традиционный процесс горячей прокатки представляет собой следующую последовательность операций: непрерывное литьё + повторный нагрев литого сляба и изотермическая выдержка + черновая прокатка + чистовая прокатка + охлаждение + намотка. В частности, сначала методом непрерывного литья получают литой сляб толщиной около 200 мм; этот литой сляб нагревают и выдерживают; затем проводят черновую и чистовую прокатку для получения стальной полосы толщиной, как правило, более 2 мм; и, наконец, проводят ламинарное охлаждение и намотку стальной полосы для завершения всего процесса горячей прокатки. Если необходимо получить стальную полосу толщиной менее 2 мм, обычно необходимо продолжить холодную прокатку и последующий отжиг горячекатаной стальной полосы. Добавление бора (B) в сталь также упоминается в вышеуказанных патентных заявках, таких как CN200610125125.2 и US6315946. Однако раскрытое содержание изобретений не показывает какого-либо конкретного метода контроля процесса после добавления бора (B), и количество добавляемого элемента также невелико.

Основные проблемы при использовании традиционной технологии для изготовления микролегированной высокопрочной и коррозионно-стойкой стали таковы:

(1) большая продолжительность технологического процесса, высокое потребление энергии, большое количество задействованных единиц оборудования и высокая стоимость капитального строительства приводят к высокой себестоимости продукции;

(2) коррозионно-стойкая сталь содержит высокий уровень меди и/или других склонных к ликвации элементов для повышения коррозионной стойкости стальной полосы. Традиционный процесс может вызвать макроликвацию меди и других элементов из-за низкой скорости охлаждения литого сляба, что приводит к анизотропии литого сляба, появлению макротрещин и низкой текучести;

(3) коррозионно-стойкая сталь характеризуется легкой ликвацией в рамках традиционного технологического процесса. Поэтому при изготовлении высокопрочной и коррозионно-стойкой стали традиционным способом в композиционный состав вносится медь в количестве 0,2-0,55%. В реальном производстве обычно используется нижний допустимый предел. Хром добавляется в количестве 0,2-1,25, что обычно является низким показателем. В результате коррозионная стойкость стальной полосы невысока;

(4) коррозионная стойкость такой коррозионно-стойкой стали не может соответствовать требованиям к коррозионной стойкости стали согласно настоящему изобретению. Настоящее изобретение требует удвоения коррозионной стойкости если исходить из характеристик традиционной коррозионно-стойкой стали;

(5) в рамках традиционного процесса, поскольку микролегированные элементы не могут оставаться в виде твердых растворов в процессе горячей прокатки, они частично разделяются, что приводит к образованию мелких зерен в структуре стали, повышенному коэффициенту текучести и низкой способности к деформации. Это значительно увеличивает давление при прокатке, расход энергии, расход валков и риск повреждения оборудования. В результате диапазон толщины горячекатаного проката из высокопрочной и коррозионно-стойкой стали, который экономически выгодно и практически реально производить, ограничен и обычно составляет ≤ 2 мм. Если горячекатаное изделие, изготовленное по традиционной технологии, подвергается дальнейшей холодной прокатке, толщина стальной полосы может быть уменьшена еще больше, но высокая прочность горячекатаной стальной полосы также затрудняет холодную прокатку. Во-первых, высокое давление при холодной прокатке предъявляет повышенные требования к оборудованию, и повреждения оборудования велики. Во-вторых, вторая фаза, образующаяся при выпадении в осадок элементов сплава в горячекатаном прокате, значительно повышает температуру рекристаллизационного отжига стальной полосы после холодной прокатки.

Если для изготовления микролегированной высокопрочной и коррозионно-стойкой стали использовать технологию непрерывного литья и прокатки тонких слябов, можно в определенной степени преодолеть недостатки традиционной технологии. Технологический процесс непрерывного литья и прокатки тонких слябов выглядит следующим образом: непрерывное литье + изотермическая выдержка и томление литого сляба + горячая непрерывная прокатка + охлаждение + намотка. Основные различия между этим процессом и традиционным следующие: в процессе литья тонких слябов толщина литого сляба значительно уменьшается - до 50-90 мм. Поскольку литой сляб тонкий, ему требуется пройти только 1-2 прохода черновой прокатки (при толщине литого сляба 70-90 мм) или вовсе не проходить грубую прокатку (при толщине литого сляба 50 мм). При непрерывном литье по традиционной технологии сляб, напротив, подлежит многократной прокатке за несколько проходов, прежде чем его можно будет истончить до требуемого калибра перед чистовой прокаткой. Кроме того, в процессе литья тонких слябов литой сляб не подвергается охлаждению, а поступает непосредственно в томильную печь для томления и изотермической выдержки, либо на него подаётся небольшое количество тепла. Таким образом, технология литья тонких слябов значительно сокращает технологический процесс, снижает потребление энергии, снижает инвестиционные затраты и, следовательно - себестоимость продукции. Кроме того, в технологии литья тонких слябов увеличивается скорость охлаждения литого сляба при затвердевании. Это может в определенной степени снизить макроликвацию элементов, тем самым снижая количество дефектов продукции и повышая КПД. Именно по этой причине при изготовлении микролегированной высокопрочной и коррозионно-стойкой стали методом литья тонких слябов в композиционный состав вносятся изменения, суть которых сводится к расширению диапазонов содержания элементов фосфора и меди, улучшающих коррозионную стойкость. Это благоприятно сказывается на коррозионной стойкости стали.

В заявке CN200610123458.1 раскрывается способ изготовления высокопрочной и коррозионно-стойкой стали класса 700 МПа с использованием процесса микролегирования Ti на основе технологии непрерывного литья и прокатки тонких слябов. Химический состав коррозионно-стойкой листовой стали, изготовленной этим методом, включает, мас.%: C 0,03-0,07, Si 0,3-0,5, Mn 1,2-1,5, P ≤ 0,04, S ≤ 0,008, Al 0,025-0,05, Cr 0,3-0,7, Ni 0,15-0,35, Cu 0,2-0,5, Ti 0,08-0,14, N ≤ 0,008, а также остаток, состоящий из Fe и неизбежных примесей. Листовая сталь имеет предел текучести ≥ 700МПа, предел прочности на растяжение (далее - предел прочности) ≥ 775МПа и относительное удлинение ≥ 21%. В данной патентной заявке фосфор контролируется в качестве примесного элемента, и его содержание составляет ≤ 0,04%, что больше по сравнению с ≤ 0,025% в традиционном процессе.

В заявке CN200610035800.2 раскрывается способ изготовления микролегированной коррозионно-стойкой стали марки V-N класса 700 МПа на основе технологии непрерывного литья и прокатки тонких слябов. Химический состав коррозионно-стойкой листовой стали, изготовленной этим методом, включает, масс%: C ≤ 0.08, Si 0.25-0.75, Mn 0.8-2, P ≤ 0,07-0,15, S ≤ 0.04, Cr 0.3-1.25, Ni ≤ 0.65, Cu 0,25-0,6, V 0.05-0.2, N 0.015-0.03, а также остаток, состоящий из Fe и неизбежных примесей. Листовая сталь имеет предел текучести ≥ 700 МПа, предел прочности ≥ 785 МПа и относительное удлинение ≥ 21%. В данной патентной заявке фосфор контролируется как элемент, улучшающий коррозионную стойкость, и его содержание составляет 0,07-0,15%. Содержание меди составляет 0,25-0,6%, при этом нижний и верхний пределы выше, чем 0,2% и 0,55% меди соответственно в рамках традиционного процесса.

Хотя технология литья тонких слябов имеет вышеуказанные преимущества в изготовлении микролегированной высокопрочной и коррозионно-стойкой стали, некоторые проблемы, сопровождающие производственный процесс с использованием традиционной технологии, актуальны и для неё. Например, микролегированные элементы не могут оставаться в виде твердых растворов в процессе горячей прокатки. Вместо этого происходит частичная ликвация, что приводит к увеличению прочности стали, тем самым увеличивая давление при прокатке, потребление энергии и расход валков. В результате диапазон толщины горячекатаного проката из высокопрочной и коррозионно-стойкой стали, который экономически выгодно и практически реально производить, ограничен и он не может быть слишком тонким. Толщина составляет ≥1,5 мм, см. CN200610123458.1, CN200610035800.2 и CN200710031548.2.

В заявке CN1633509A упоминается способ изготовления медьсодержащего изделия из углеродистой стали методом непрерывного литья тонкой полосы. В этой патентной заявке подчеркивается, что такая полосовая сталь должна быть подвергнута термической обработке (отжиг, отпуск и т.п.) в диапазоне температур 400-700°C, чтобы обеспечить осаждение или рекристаллизацию элемента меди в полосовой стали. В отличие от настоящего изобретения, микроэлементы B и Cr вносятся в состав в явно повышенных количествах, что представляет собой очевидную отличительную особенность. Кроме того, последующий процесс обработки полностью отличается.

Способ изготовления высокомедной низколегированной тонкой полосы, упомянутый в заявке US2008264525/CN200580009354.1, отличается тем, что полосовая сталь охлаждается до температуры ниже 1080°C в безокислительной атмосфере перед поступлением на прокатный стан для предотвращения явления «горячеломкости» полосовой стали. В отличие от настоящего изобретения, в вышеуказанной патентной заявке добавлен микроэлемент B, и содержание Cr явно увеличено. Кроме того, метод последующей обработки после формирования полосы из полосовой стали также отличается.

В международных заявках WO2008137898, WO2008137899, WO2008137900 и заявках CN200880023157.9, CN200880023167.2, CN200880023586.6 раскрывается способ изготовления микролегированной тонкой стальной полосы толщиной 0,3-3 мм с использованием процесса непрерывного литья и прокатки тонкой полосы. Химический состав в рамках

данного способа следующий, Мас.%: C ≤ 0.25, Mn 0.20 - 2.0, Si 0,05 - 0,50, Al ≤ 0,01, а также, по меньшей мере, один из нижеперечисленных элементов: Nb 0,01 - 0,20, V 0,01 - 0,20, Mo 0,05 - 0,50. В условиях коэффициента уковки при горячей прокатке 20 - 40% и температуры прокатки ≤ 700°C, микроструктура горячекатаной полосы представляет собой бейнит + игольчатый феррит. Согласно вышеуказанным патентным заявкам, элементы сплава, находящиеся, в основном, в состоянии твердого раствора в литой полосе, препятствуют рекристаллизации аустенита после горячей прокатки. Даже если степень обжатия достигает 40%, рекристаллизация аустенита также очень ограничена. Так как степень обжатия при горячей прокатке 20 - 40% не приводит к рекристаллизации аустенита, после горячей прокатки сохраняется способность крупного аустенита к закалке, поэтому при комнатной температуре получается структура бейнит + игольчатый феррит. В вышеуказанных заявках не раскрывается температурный диапазон, используемый для горячей прокатки. Тем не менее, в статье (см. C.R. Killmore и др. Формирование ультратонких литых полосовых изделий посредством процесса CASTRIP®. AIS Tech, Индианаполис, Индиана, США, 7 - 10 мая 2007 г.), относящейся к этим патентным заявкам, сообщается, что температура, используемая для горячей прокатки, составляет 950°C.

Тонкополосная непрерывно-литая низкоуглеродистая микролегированная стальная продукция, произведенная этим методом, обладает высокой прочностью. При вышеуказанном композиционном составе предел текучести может достигать 650 МПа, а предел прочности - 750 МПа, но основная проблема заключается в том, что относительное удлинение изделия невысоко (≤ 6% или ≤ 10%). Основной причиной низкой величины относительного удлинения является то, что размер зерна аустенита в литой полосе, полученной методом непрерывного литья тонкой полосы, не является однородным, варьируясь от десятков микрон до семи или восьмисот микрон. Процесс непрерывного литья тонкой полосы обычно обеспечивается только 1 - 2 прокатными станами, и степень обжатия при

горячей прокатке обычно трудно поднять до уровня свыше 50%. Следовательно, деформация оказывает незначительное влияние на измельчение зерен. Если зерна аустенита не рафинированы путем рекристаллизации, то неоднородную структуру аустенита трудно эффективно улучшить после горячей прокатки, а структура бейнит + игольчатый феррит, образующаяся при трансформации аустенита неравномерного размера, также очень неравномерна, поэтому относительное удлинение невысоко.

Для улучшения согласования прочности и пластичности тонкополосной непрерывнолитой микролегированной стали в заявке на патент CN02825466.X предлагается другой способ изготовления микролегированной стальной полосы толщиной 1 - 6 мм с использованием процесса непрерывного литья и прокатки тонкополосной стали. В состав микролегированной стали, используемый в данном способе, входят нижеперечисленные элементы: Мас.%: C 0.02 - 0.20, Mn 0.1 - 1.6, Si 0,02 - 2,0, Al ≤ 0,05, S ≤ 0.03, P ≤ 0.1, Cr 0.01 - 1.5, Ni 0,01 - 0,5, Mo ≤ 0.5, N 0.003 - 0.012, а также остаток, состоящий из Fe и неизбежных примесей. Горячая прокатка литой полосы осуществляется в диапазоне 1150 - (Ar1-100)°C, что соответствует горячей прокатке в аустенитной области, аустенитно-ферритной двухфазной области или ферритной области. Степень обжатия при горячей прокатке составляет 15 - 80%. В данном методе система нагрева в оперативном режиме предназначена для размещения после установки непрерывного литья и прокатки тонкой полосы, а диапазон температур нагрева составляет 670 - 1150°C. Цель заключается в том, чтобы после горячей прокатки стальной полосы в различных фазовых областях температура стальной полосы могла поддерживаться в течение определенного периода времени для обеспечения полной рекристаллизации, чтобы стальная полоса могла приобрести лучше согласованную прочность и пластичность. При использовании этого метода в изготовлении в конструкцию производственной линии необходимо включить систему нагрева в оперативном режиме. Поскольку продолжительность времени нагрева зависит от скорости полосы и длины нагревательной печи, нагревательная печь должна быть достаточно длинной, чтобы обеспечить равномерность нагрева. Это не только увеличивает инвестиционные затраты, но и значительно увеличивает площадь основания линии литья и прокатки тонкой полосы, уменьшая преимущества такой линии.

Раскрытие изобретения

Задачей настоящего изобретения является получение высокопрочной, тонколистовой, высококоррозионностойкой стали и способа ее изготовления, в котором используется технология непрерывного литья тонкой полосы для дальнейшего снижения стоимости производственного процесса и улучшения свойств продукта, особенно его свойств по части коррозионной стойкости. Высококоррозионностойкая сталь имеет предел текучести не менее 480 МПа, предел прочности не менее 600 МПа, относительное удлинение не менее 22% и относительную скорость коррозии ≤ 25%.

Техническое решение настоящего изобретения, направленное на решение вышеуказанной задачи, заключается в следующем:

Согласно настоящему изобретению, в сталь выборочно добавляют элемент B и микролегирующие элементы, такие как Nb/V и им подобные. В процессе выплавки контролируют основность шлака, тип и температуру плавления включений в стали, содержание свободного кислорода в расплавленной стали и содержание кислоторастворимых алюминиевых элементов AlS. Затем производится непрерывное литьё тонкой полосы на двухвалковой машине для литья полосовой стали толщиной 1,5-3 мм. После того, как полосовая сталь выходит из под кристаллизационных валков, она непосредственно попадает в нижнюю закрытую камеру с неокислительной атмосферой и поступает на прокатный стан для горячей прокатки в закрытых условиях. Прокатанная полосовая сталь охлаждается методом газового распылительного охлаждения. Охлаждение методом газового распыления способно эффективно уменьшить толщину оксидной окалины на поверхности полосовой стали, увеличить равномерность температуры полосовой стали и повысить качество поверхности полосовой стали. Наконец, полученный стальной рулон может быть использован после травления-правки или после травления-горячего цинкования.

В частности, высокопрочная, тонколистовая и высококоррозионностойкая сталь в соответствии с настоящим изобретением включает следующий химический состав, масс.%: C 0.02 - 0.06, Si 0.1 - 0.5, Mn 0,4 – 1.7, Cr 4.0 - 6.0, Ni 1,0 - 3,0, S ≤ 0,007, N 0,004 - 0,010, AlS < 0,001, B 0,001 - 0,006, общий кислород [O]T: 0,007 - 0,020, и остаток, состоящий из Fe и неизбежных примесей; в то же время выполняются следующие условия:

состав включает один или оба из следующих компонентов, мас.%: Nb 0,01 - 0,08 и V 0,01 - 0,08, и/или Cu 0,1 - 0,6 и Sn 0.005 - 0.05, при этом Mn/S ≥ 250.

В некоторых вариантах осуществления высокопрочная, тонколистовая и высококоррозионностойкая сталь в соответствии с настоящим изобретением включает следующие химические элементы, масс.%: C 0.02 - 0.06, Si 0.1-0.5, Mn 0,4 – 1.7, Cr 4.0 - 6.0, Ni 1,0 - 3,0, S ≤ 0,007, N 0,004 - 0,010, AlS < 0,001, B 0,001 - 0,006, общий кислород [O]T 0,007 - 0,020, и остаток, состоящий из Fe и неизбежных примесей; в то же время выполняются следующие условия: состав включает один или оба из указанных ниже элементов, масс.%: Nb 0,01 - 0,08 и V 0,01 - 0,08, при этом Mn/S > 250.

В некоторых вариантах осуществления высокопрочная, тонколистовая и высококоррозионностойкая сталь в соответствии с настоящим изобретением включает следующий химический состав, масс.%: C 0.02 - 0.06, Si 0.1 - 0.5, Mn 0,4 – 1.7, Cr 4.0 - 6.0, Ni 1,0 - 3,0, S ≤ 0,007, N 0,004 - 0,010, AlS < 0,001, B 0,001 - 0,006, общий кислород [O]T: 0,007 - 0,020, и остаток, состоящий из Fe и неизбежных примесей; в то же время выполняются следующие условия:

состав включает один или оба из следующих компонентов, мас.%: Nb 0,01 - 0,08 и V 0,01 - 0,08, и один или оба из следующих компонентов, мас.%: Cu 0,1 - 0,6 и Sn 0.005 - 0.05, при этом Mn/S ≥ 250.

Сталь, преимущественно, имеет микроструктуру бейнита или игольчатого феррита, или смешанную микроструктуру бейнита + игольчатого феррита.

Сталь, преимущественно, имеет предел текучести ≥ 480 МПа, предел прочности ≥ 600 МПа, относительное удлинение ≥ 22% и относительную скорость коррозии ≤ 25%.

В некоторых вариантах осуществления сталь имеет толщину 0,8 - 2,5 мм, предпочтительно, 1,0 - 1,8 мм.

В некоторых вариантах осуществления сталь имеет среднюю скорость коррозии < 0,1250 мг/см2·ч.

В некоторых вариантах осуществления сталь имеет отношение предела текучести к пределу прочности на растяжение менее 0,8.

Композиционный состав высокопрочной и высококоррозионностойкой стали в соответствии с настоящим изобретением описан ниже.

Углерод (С): C является наиболее экономичным и основным упрочняющим элементом в составе стали. Он повышает прочность стали за счет твёрдо-растворного упрочнения и дисперсионного упрочнения. С является необходимым элементом для осаждения цементита во время превращения аустенита. Следовательно, уровень содержания С в значительной степени определяет уровень прочности стали. То есть, более высокое содержание С приводит к более высокому уровню прочности. Однако, поскольку межзерновой твердый раствор и осаждение С наносят большой вред пластичности и вязкости стали, а чрезмерно высокое содержание С неблагоприятно сказывается на качестве сварки, содержание С не может быть слишком высоким. Прочность стали компенсируется добавлением легирующего элемента (элементов) в целесообразном количестве. В то же время, при непрерывном литье слябов по традиционной технологии, литье в зоне перитектической реакции чревато образованием трещин на поверхности литого сляба, а в тяжелых случаях могут произойти инциденты с прорывом. То же самое справедливо и для непрерывного литья тонких полос, т.е. литьё в зоне перитектической реакции может привести к образованию трещин на поверхности литой полосовой заготовки, а в тяжелых случаях - к разрушению полосы. Поэтому при непрерывном литье тонкой полосы сплава Fe-C также необходимо обойти зону перитектической реакции. В этой связи значение содержания С, используемое в соответствии с настоящим изобретением, находится в диапазоне 0,02-0,06%.

Кремний (Si): Si играет важную роль в процессе твёрдо-растворного упрочнения стали и добавление Si в состав стали способно повысить её чистоту и осуществить деоксигенацию. Однако чрезмерно высокое содержание Si ухудшает свариваемость и вязкость зоны термического воздействия при сварке. В этой связи значение содержания Si, используемое в соответствии с настоящим изобретением, находится в диапазоне 0,1-0,5%.

Марганец (Mn): Mn является одним из самых дешевых легирующих элементов. Он способен улучшить способность стали к закалке. Он обладает значительной растворимостью в твёрдой фазе в стали и увеличивает прочность стали за счет твёрдо-растворного упрочнения без ущерба для пластичности или вязкости стали. Это самый важный упрочняющий элемент для повышения прочности стали, и он также может играть роль в деоксигенации стали. Однако чрезмерно высокое содержание Mn ухудшает свариваемость и вязкость зоны термического воздействия при сварке. В этой связи значение содержания Mn, используемое в соответствии с настоящим изобретением, находится в диапазоне 0,4-1,7%.

Фосфор (P): При высоком содержании P он склонен к сегрегации на границе зерен, так что хладноломкость стали будет увеличена, тем самым ухудшая свариваемость, а пластичность стали будет уменьшена, тем самым ухудшая сгибаемость в холодном состоянии. В процессе непрерывного литья тонкой полосы скорость затвердевания и охлаждения литой полосы очень высока, поэтому ликвация P может быть эффективно подавлена. В результате можно эффективно избежать недостатков P и полностью использовать преимущества P. Поэтому, согласно настоящему изобретению, содержание P выше, чем в традиционном производственном процессе, и ограничение на содержание элемента P ослаблено соответствующим образом. Процесс дефосфоризации исключен из процесса изготовления стали. На практике нет необходимости проводить процесс дефосфоризации или специально добавлять фосфор, а содержание P находится в диапазоне ≤ 0,02%.

Сера (S): В целом, S в составе стали является вредным элементом. В частности, он придаёт стали горячеломкость, снижает пластичность и вязкость стали и вызывает трещины при прокатке. S также снижает свариваемость и коррозионную стойкость. Поэтому, согласно настоящему изобретению, содержание S также контролируется по принципу примесного элемента и поддерживается на уровне ≤ 0,007%. В некоторых вариантах реализации содержание S составляет ≤ 0,0067%. При этом, Mn/S ≥ 250. В некоторых вариантах реализации Mn/S ≥ 250.

Алюминий (AlS): Для того, чтобы ограничить включения алюминия в стали, Al не может быть использован для деоксигенации, которой требует настоящее изобретение. При использовании огнеупорных материалов также следует, по возможности, избегать дополнительного введения Al, а содержание кислоторастворимого алюминия AlS должно строго контролироваться и поддерживаться на уровне < 0,001%.

Азот (N): Подобно углероду (С), элемент N способен повышать прочность стали за счет твердого раствора внедрения. Согласно настоящему изобретению в стали должно присутствовать определенное количество N, поскольку взаимодействие N и B в стали необходимо для образования фазы осаждения BN. Однако, твёрдый раствор внедрения N относительно существенно ухудшает пластичность и вязкость стали, а наличие свободного N может увеличить отношение предела текучести к пределу прочности стали. Следовательно, содержание N не должно быть слишком высоким. В этой связи значение содержания N, используемое в соответствии с настоящим изобретением, находится в диапазоне 0,004-0,010%.

Хром (Cr): Cr не только улучшает прокаливаемость стали, но и является основным легирующим элементом в составе нержавеющей стали. Он может значительно повысить коррозионную стойкость стали. Если его содержание слишком велико, свариваемость стали серьезно ухудшается. Значение содержания Cr, используемое в соответствии с настоящим изобретением, находится в диапазоне 4,0-6,0%.

Никель (Ni): Ni способен увеличить способность стали к закалке и значительно улучшить её низкотемпературную вязкость. Это благоприятный элемент, способствующий повышению коррозионной стойкости и прочности стали. В то же время, Ni может противодействовать негативному влиянию Cr на свариваемость, а также может эффективно предотвращать горячеломкость Cu. Значение содержания Ni, используемое в соответствии с настоящим изобретением, находится в диапазоне 1,0-3,0%.

Ниобий (Nb): В процессе непрерывного литья тонкой полосы, благодаря уникальным характеристикам быстрого затвердевания и быстрого охлаждения, добавляемый элемент сплава Nb может существовать в стальной полосе, в основном, в состоянии твердого раствора. Даже при охлаждении стальной полосы до комнатной температуры выпадение осадка Nb практически не наблюдается. Элемент Nb, который присутствует в стали в твердом растворенном состоянии, может играть роль процессе твёрдо-растворного упрочнения. Значение содержания Nb, используемое в соответствии с настоящим изобретением, находится в диапазоне 0,01-0,08%.

Ванадий (V): В процессе непрерывного литья тонкой полосы V по своей роли аналогичен Nb, но его действие слабее, чем у Nb, и он также существует в стальной полосе в основном в состоянии твердого раствора. Даже при охлаждении стальной полосы до комнатной температуры выпадение осадка V практически не наблюдается. Элемент V, который присутствует в стали в твердом растворенном состоянии, может играть роль процессе твёрдо-растворного упрочнения. Значение содержания V, используемое в соответствии с настоящим изобретением, находится в диапазоне 0,01-0,08%.

Бор (B): Заметное влияние B на характеристики стали заключается в том, что незначительное количество бора может многократно увеличить способность стали к закалке. B способен способствовать преимущественному осаждению крупных частиц BN в высокотемпературном аустените, тем самым препятствуя осаждению мелкого AlN, ослабляя эффект закрепления мелких частиц нитрида алюминия (AlN) на границах зерен и способствуя способности зерен к росту. Таким образом, зерна аустенита укрупняются и гомогенизируются. Это оказывает благоприятное влияние на рекристаллизацию после прокатки. Укрупнение и гомогенизация аустенитных зерен также способствует повышению отношения предела текучести к пределу прочности и улучшению формуемости продукта. Кроме того, сочетание B и N способно эффективно предотвращать появление фазы с низкой температурой плавления B2O3 на границе зерен.

B - активный элемент, склонный к ликвации на границе зерен. При изготовлении бор-содержащей стали традиционным способом содержание B обычно контролируется очень строго, как правило, в диапазоне около 0,001-0,003%. В процессе непрерывного литья тонкой полосы скорость затвердевания и охлаждения высока. Следовательно, ликвацию B можно эффективно подавить и большее количество B может быть растворено в твердом состоянии. Поэтому ограничение на содержание B может быть соответствующим образом ослаблено. Крупные частицы BN также могут быть получены при соответствующем управлении процессом для подавления осаждения мелкого AlN. Таким образом, B играет роль в фиксации азота. Как показали другие исследования, при добавлении B в сочетании с Nb и V можно достичь лучшего эффекта. В частности, снижается вероятность ликвации атомов C и можно избежать осаждения Fe23(C,B)6 на границе зерен. Следовательно, можно добавлять больше B. Поэтому, согласно настоящему изобретению, используется более высокое содержание B, чем это принято в традиционном процессе, и его диапазон составляет 0,001-0,006%.

Медь (Cu): Cu в стали в основном влияет на твёрдо-растворное и дисперсионное упрочнение. В то же время, в процессе коррозии в городской промышленной атмосфере и серной кислоте, Cu может быть в основном обогащена в слое ржавчины вблизи некорродированной поверхности стали. В процессе коррозии в промышленной атмосфере и серной кислоте может образовываться защитная пленка Cu2S, которая блокирует реакцию между анодом и катодом, тем самым повышая устойчивость стали к коррозии при температуре точки росы в атмосфере и серной кислоте. Поскольку Cu является элементом, склонным к ликвации, в рамках традиционной технологии содержание Cu обычно строго контролируется. Учитывая эффект быстрого затвердевания при непрерывной разливке тонкой полосы, в соответствии с настоящим изобретением верхний предел содержания Cu увеличен до 0,60%. В определенном смысле, повышенное содержание Cu может реализовать эффективное использование меди в стальном ломе или некачественных минеральных ресурсах (высокомедная руда), способствовать переработке стали, снижению себестоимости и достижению цели устойчивого развития. Значение содержания Cu, используемое в соответствии с настоящим изобретением, находится в диапазоне 0,10 - 0,60%.

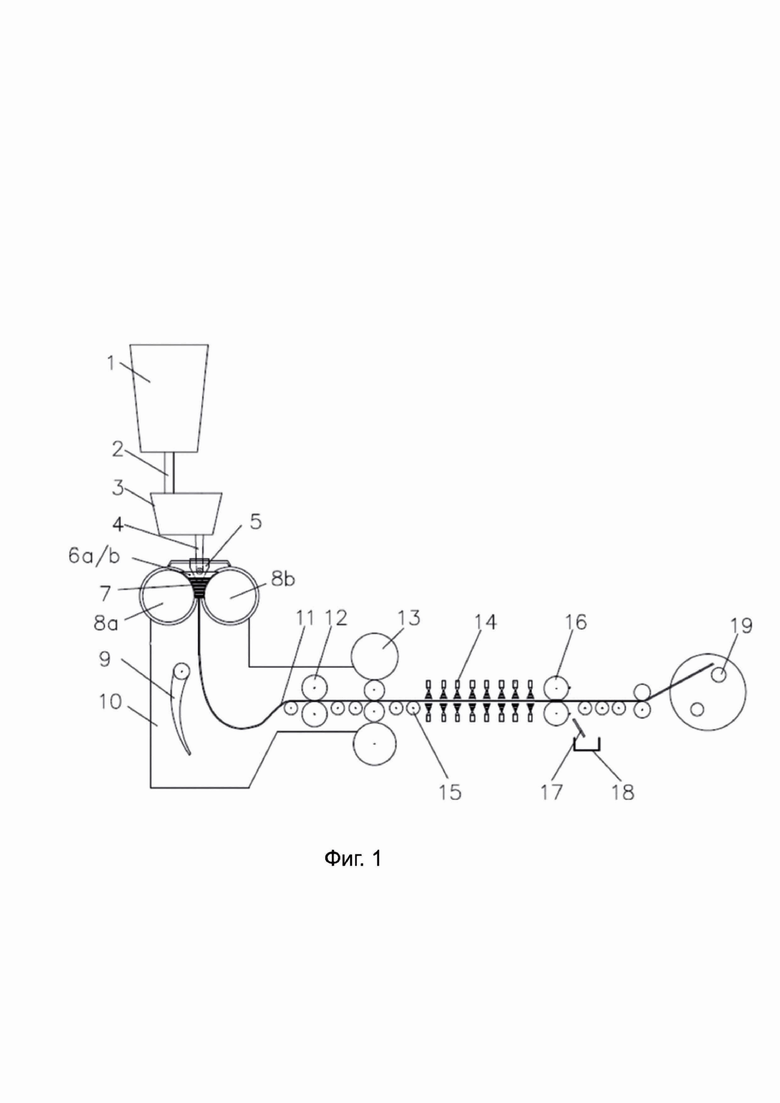

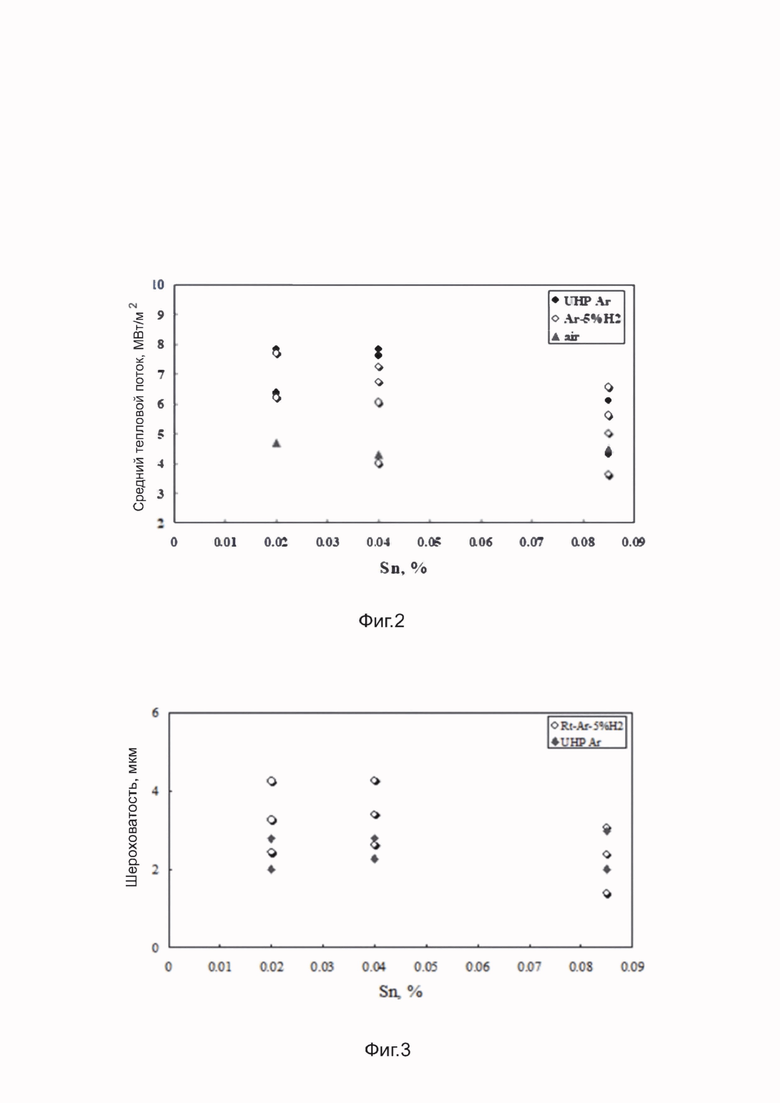

Олово (Sn): Элемент Sn также является одним из основных участвующих элементов в стальном ломе. Он признан вредным элементом в составе стали. Поскольку Sn является элементом, склонным к ликвации, Sn даже в небольшом количестве может быть обогащен на границе зерен, что приводит к дефектам, таким как трещины. Поэтому в рамках традиционной технологии содержание элемента Sn строго контролируется. Поскольку непрерывное литье тонкой полосы имеет свойство быстрого затвердевания, междендритная ликвация элемента значительно снижается. В результате растворимость элемента в твердом состоянии может быть значительно увеличена. Поэтому в условиях процесса непрерывного литья тонкой полосы можно расширить диапазон содержания элемента Sn и, таким образом, значительно снизить затраты на выплавку стали. На Фиг. 2 показана зависимость между содержанием элемента Sn и средним тепловым потоком. Из Фиг. 2 видно, что, когда количество добавляемого Sn составляет менее 0,05%, его влияние на тепловой поток незначительно. То есть, нет никакого влияния на процесс затвердевания тонкой полосы. На Фиг. 3 показана взаимосвязь между содержанием Sn и шероховатостью поверхности. Поскольку трещины на поверхности литой полосы обычно образуются в местах неровных складок, шероховатость поверхности используется для характеристики возникновения поверхностных трещин. Если шероховатость большая, то вероятность появления трещин высока. Из Фиг. 3 видно, что увеличение содержания Sn не оказывает отрицательного влияния на качество поверхности литой полосы при условии быстрого затвердевания. Как видно из результатов на Фиг. 2 и Фиг 3, Sn не оказывает отрицательного влияния на затвердевание и качество поверхности литой полосы. Поэтому, согласно настоящему изобретению, ограничение на содержание Sn может быть дополнительно ослаблено, и расчетное содержание Sn находится в диапазоне 0,005 - 0,05%.

Способ изготовления высокопрочной, тонколистовой и высококоррозионностойкой стали в соответствии с настоящим изобретением включает в себя следующие этапы:

а) выплавка: контролируют основность a= CaO/SiO2 (массовое соотношение) шлака при a < 1,5, предпочтительно, a < 1,2, или a = 0,7 - 1.0, при этом отношение MnO/SiO2 (массовое соотношение) в расплавленной стали для получения тройного включения MnO - SiO2 - Al2O3 с низкой температурой плавления поддерживают на уровне 0,5 - 2, предпочтительно, 1 - 1,8, при этом содержание свободного кислорода [O]Free в расплавленной стали составляет 0,0005 - 0,005%, и при этом в расплавленной стали Mn/S ≥ 250;

в) непрерывное литье: используют двухвалковое непрерывное литьё тонкой полосы, при котором в наименьшем зазоре между двумя кристаллизационными валками формируют литую полосу толщиной 1,5 - 3 мм, при этом кристаллизационные валки имеют диаметр 500 - 1500 мм, предпочтительно, 800 мм, причем для охлаждения внутрь кристаллизационных валков подают воду, при этом разливочная машина имеет скорость литья 60-150 м/мин, а для подачи расплавленной стали при непрерывной разливке используют двухступенчатую систему дозирования и распределения расплавленной стали, т.е. промковш + распределитель;

с) защита нижней закрытой камеры: после выхода из под кристаллизационных валков непрерывно литой полосы она имеет температуру 1420-1480°C и поступает непосредственно в нижнюю закрытую камеру, в которую подают неокисляющий газ, причем концентрацию кислорода в нижней закрытой камере поддерживают на уровне < 5%, при этом литая полоса на выходе из нижней закрытой камеры имеет температуру 1150-1300°C;

d) горячая прокатка в оперативном режиме: литую полосу через валки в нижней закрытой камере подают на прокатный стан, где она прокатывается в полосовую сталь толщиной 0,8-2,5 мм при температуре прокатки 1100-1250°C и степени обжатия 10-50%, предпочтительно, 30-50%, при этом толщина полосовой стали составляет 0,8-2,5 мм, предпочтительно, 1,0-1,8 мм;

a) послепрокатное охлаждение полосовой стали: прокатанную полосовую сталь охлаждают методом газового распыления, при этом скорость охлаждения составляет 20-100°C/с;

f) намотка полосовой стали: горячекатаную полосовую сталь после охлаждения сматывают в рулон при температуре намотки 500-600°C.

Способ может включать дополнительный этап g): последующая обработка, при которой стальной рулон травят и плющат, а затем используют как травленый - плющеный рулон, либо стальной рулон травят и гальванизируют, а затем используют как гальванизированный лист.

Предпочтительно, чтобы на этапе а) для выплавки расплавленной стали использовалась электрическая печь, при этом в качестве сырья для выплавки может быть выбран 100% стальной лом без предварительной сортировки. В качестве альтернативы для выплавки расплавленной стали может использоваться конвертер, при этом стальной лом добавляется в конвертер в количестве 20% от сырья для выплавки без предварительной сортировки. Затем расплавленная сталь поступает в печь агрегата комплексной обработки стали, печь установки вакуумной дегазации / вакуум-кислородного обезуглероживания или печь циркуляционного вакуумирования для последующего рафинирования.

Предпочтительно, чтобы на этапе c) неокисляющий газ представлял собой N2, Ar или CO2, полученный путем сублимации сухого льда.

Предпочтительно, на этапе e) при охлаждении методом газового распыления используют соотношение расхода газа и воды 15:1 - 10:1, давление газа 0,5 - 0,8 МПа и давление воды 1,0 - 1,5 МПа, при этом соотношение газа и воды привязано к соотношению потока сжатого воздуха и воды, а единицей измерения расхода является м3/ч.

Предпочтительно, на этапе f) для намотки используют двухкатушечную моталку или карусельную моталку.

1. Предпочтительно, на этапе f) горячекатаную и охлажденную полосовую сталь сматывают в рулон после отрезания ножницами ее некачественной головной части, при этом температура сматывания составляет 500 - 600° C.

Способ изготовления высокопрочной, тонколистовой и высококоррозионностойкой стали в соответствии с настоящим изобретением подразумевает следующее.

Для того, чтобы улучшить литейные свойства расплавленной стали для непрерывного литья тонкой полосы, основность a= CaO/SiO2 (массовое отношение) для шлакования в процессе выплавки стали контролируют, поддерживая на уровне a < 1,5, предпочтительно a < 1,2, или a = 0,7 - 1,0.

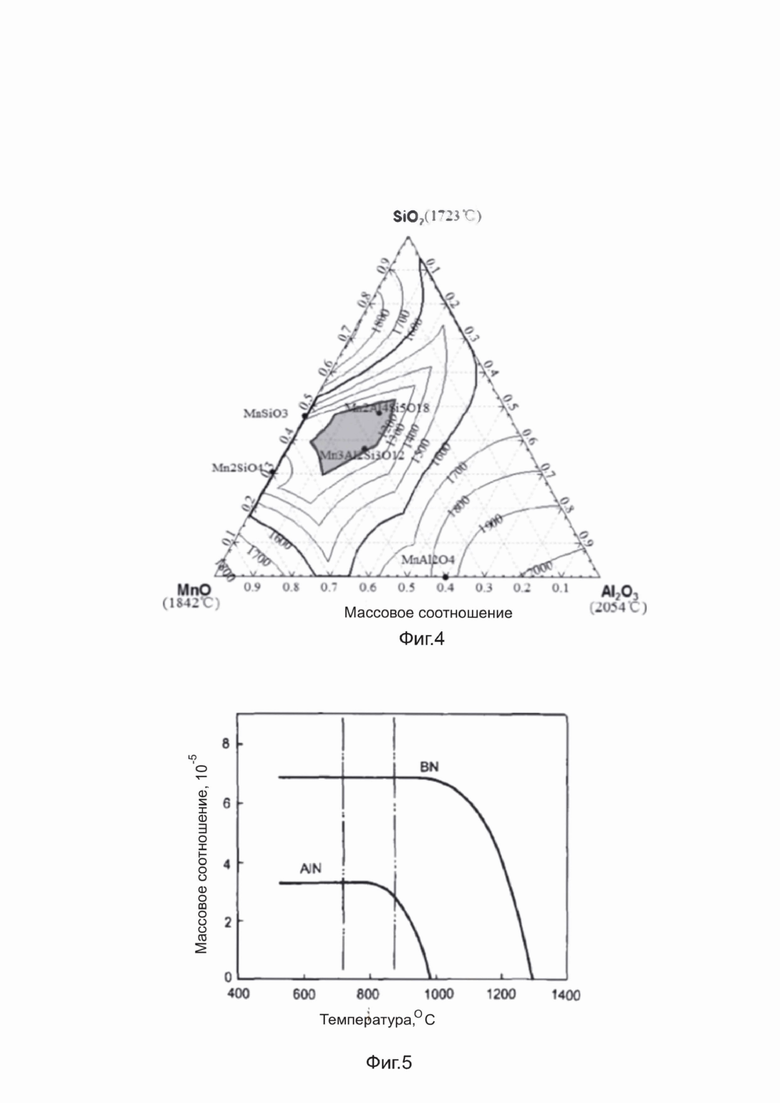

Для улучшения литейных свойств расплавленной стали для непрерывного литья тонкой полосы необходимо получить тройное включение MnO - SiO2 - Al2O3 с низкой температурой плавления, как показано в заштрихованной области на Фиг. 4. Массовое соотношение MnO/SiO2 в тройном включении MnO - SiO2 - Al2O3 контролируют, поддерживая на уровне 0,5-2, предпочтительно 1-1,8.

Для улучшения литейных свойств расплавленной стали для непрерывного литья тонкой полосы кислород (O) является необходимым элементом, благодаря которому происходит формирование оксидного включения в стали. Поскольку в соответствии с настоящим изобретением необходимо сформировать тройное включение MnO - SiO2 - Al2O3 с низкой температурой плавления, содержание свободного кислорода [O]Free в расплавленной стали должно находиться в диапазоне 0,0005-0,005%.

Для того чтобы улучшить литейные свойства расплавленной стали для непрерывного литья тонкой полосы, среди вышеуказанных компонентов, содержание Mn и S должно контролироваться, чтобы удовлетворять следующему соотношению: Mn/S ≥ 250.

Для получения расплавленной стали можно использовать электросталеплавильную печь или метод конвертерного изготовления стали. Затем расплавленная сталь проходит необходимый процесс рафинирования, например, в печи агрегата комплексной обработки стали, печи установки вакуумной дегазации / вакуум-кислородного обезуглероживания, печи циркуляционного вакуумирования и т.п.

Теоретическое основание осаждения фазы BN в литой полосе, происходящего в процессе нижнего замыкания: термодинамические уравнения между бором и азотом, а также между алюминием и азотом в γ-Fe в стали следующие:

Как показано на Фиг. 5, температура начала осаждения BN в стали составляет около 1280°C, осаждение BN прекращается при 980°C, в то время как осаждение AlN при этой температуре только начинается (температура начала осаждения AlN составляет около 980°C). Осаждение BN термодинамически предшествует осаждению AlN. Согласно настоящему изобретению, сочетание B и N завершается в нижней закрытой камере, образуя крупные частицы BN. Это препятствует выпадению мелких фракций AlN и таким образом ослабляет эффект закрепления мелких фракций AlN на границе зерен, так что способность зерен к росту улучшается, а зерна аустенита укрупняются. В результате зерна аустенита становятся более однородными, что благоприятно влияет на эффективность снижения отношения предела текучести к пределу прочности и улучшения свойств продукта. Кроме того, сочетание B и N способно эффективно предотвращать появление фазы с низкой температурой плавления B2O3 на границе зерен.

Прокатанная полосовая сталь охлаждается. В частности, полосовая сталь охлаждается методом газового распылительного охлаждения. Охлаждение методом газового распыления способно эффективно уменьшить толщину оксидной окалины на поверхности полосовой стали, увеличить равномерность температуры полосовой стали и повысить качество поверхности полосовой стали. При охлаждении методом газового распыления используется соотношение газа и воды 15:1-10:1, давление газа 0,5-0,8 МПа и давление воды 1,0-1,5 МПа. После распыления газа образуется водяной туман высокого давления, который распыляется на поверхность стальной полосы. С одной стороны, он играет роль в снижении температуры стальной полосы. С другой стороны, водяной туман образует плотную газовую пленку, которая покрывает поверхность полосовой стали, защищая её от окисления, тем самым эффективно подавляя рост оксидной окалины на поверхности горячекатаной полосовой стали. При использовании этой технологии охлаждения можно избежать проблем, связанных с традиционным распылением или ламинарным охлаждением, а температура поверхности полосовой стали может снижаться равномерно, что позволяет повысить однородность температуры полосовой стали и достичь эффекта гомогенизации внутренней микроструктуры. В то же время, равномерное охлаждение позволяет повысить качество формы и стабильность характеристик полосовой стали. Кроме того, есть возможность эффективно снизить толщину оксидной окалины на поверхности полосовой стали. Скорость охлаждения при охлаждении методом газового распыления находится в диапазоне 20-100°C/с.

В некоторых вариантах осуществления используют конвертер для получения расплавленной стали для сталеплавильного производства, при этом требуется, чтобы производитель располагал необходимыми условиями для получения расплавленного чугуна. Как правило, требуется оборудование для доменного или недоменного производства чугуна. Это относится к нынешнему режиму длительного производства стали. Тем не менее, поскольку доступность стального лома в настоящее время растёт, правительство выступает за увеличение доли стального лома, поставляемого на конвертеры, для достижения целей экономии энергии, сокращения потребления и снижения затрат. В прошлом средний уровень поставок стального лома на конвертеры составлял около 8%. В настоящее время и в обозримой перспективе целевая доля стального лома, поставляемого на конвертеры, находится в диапазоне 15-25%. Доля стального лома, поставляемого на конвертер согласно настоящему изобретению, может достигать 20% или выше.

При использовании электропечи для получения расплавленной стали для сталеплавильного производства в качестве основного сырья используется стальной лом. В традиционных процессах, таких как литье под давлением или непрерывное литьё толстых слябов, скорость охлаждения при затвердевании составляет всего 10-1-10°C/с. В процессе затвердевания происходит межзёренная сегрегация остаточных элементов в стальном ломе, что ухудшает свойства и качество стали, а в тяжелых случаях даже вызывает прямое растрескивание и разрушение. Поэтому в рамках традиционной технологии содержание этих вредных элементов должно строго контролироваться. При выборе сырья для стального лома требуется предварительная сортировка, а в процессе выплавки стали необходимы некоторые специальные операции по обработке, такие как добавление концентрата для разбавления и т.д., что, несомненно, повышает себестоимость продукции. В связи с необходимостью контроля состава стали существуют определенные требования к качеству используемого сырья - стального лома. Как правило, стальной лом должен пройти предварительный отбор и сортировку. Для повышения эффективности производства некоторые отечественные сталеплавильные заводы с электропечами предпочитают добавлять в состав сырья концентраты, такие как закупаемое губчатое железо, карбид железа и т.п., чтобы разбавить вредные элементы, которые трудно поддаются удалению из стального лома, и тем самым улучшить качество расплавленной стали. Некоторые отечественные сталелитейные заводы, имеющие как доменную печь, так и электропечь, добавляют расплавленное железо собственного производства в электропечь в качестве сырья для электропечи, чтобы повысить производственную эффективность электропечи, тем самым значительно сокращая время выпуска электропечи. Коэффициент смешивания расплавленного железа в электропечи может достигать 30-50%.

Технология непрерывного литья тонкой полосы с двумя валками, используемая в соответствии с настоящим изобретением, представляет собой типичный процесс субскоростного затвердевания, при котором скорость охлаждения при затвердевании составляет 102 - 104°C/с. Некоторые вредные остаточные элементы в стальном ломе, такие как Cu, Sn, P и т.д., могут быть в максимальной степени растворены в стальной матрице, не приводя к межзёренной сегрегации, так что использование 100% стального лома для выплавки может быть обеспечено без предварительной сортировки, что значительно снижает стоимость сырья. Эти остаточные элементы также могут играть роль в твёрдо-растворном упрочнении, способствуя получению сверхтонкой горячекатаной полосовой стали с превосходными свойствами. Для этих вредных остаточных элементов в стальном ломе комплексное использование в производстве некачественных ресурсов стального лома имеет эффект «обращения вреда во благо» и «утилизации отходов».

Для обеспечения непрерывного изготовления полосовой стали в качестве моталки используется двухкатушечная моталка или карусельная моталка.

Основные преимущества настоящего изобретения заключаются в ипользовании технологии непрерывного литья тонкой полосы для изготовления высокопрочной и высококоррозионностойкой стали, содержащей бор (B), что до сих пор описано не было. Её преимущества сводятся к следующему:

1. Исключаются такие сложные процессы, как нагрев сляба, многопроходная повторная горячая прокатка и тому подобное. При использовании процесса непрерывного литья тонколистового проката с двумя валками + однопроходной горячей прокатки в оперативном режиме, производственный процесс короче, эффективность выше, а инвестиционные затраты на производственную линию и себестоимость продукции значительно снижаются.

2. Исключается большое количество сложных промежуточных этапов, присущих традиционному процессу изготовления коррозионно-стойкой стали. По сравнению с традиционным производственным процессом, потребление энергии и выбросы CO2 при изготовлении в соответствии с настоящим изобретением значительно снижаются, а продукция получается экологически чистой.

Для изготовления горячекатаной тонколистовой коррозионно-стойкой стали используется процесс непрерывного литья тонкой полосы. Поскольку содержание Cr увеличено, и проблема ликвации Cr отсутствует, коррозионная стойкость значительно улучшается. В частности, коррозионная стойкость вдвое выше по сравнению с традиционной коррозионно-стойкой сталью и сравнима с коррозионной стойкостью нержавеющей стали. В то же время, толщина самой литой полосы относительно мала. Литая полоса подвергается горячей прокатке до нужной толщины, а холодная прокатка для изготовления тонколистовой продукции не требуется. Продукт продается непосредственно для использования. Цели поставки тонколистового горячекатаного проката и «замены холоднокатаной стали горячекатаной» достижимы, а экономическая эффективность листов и полос может быть значительно повышена.

3. При добавлении следового количества бора для преимущественного осаждения крупных частиц BN в высокотемпературном аустените и ингибирования осаждения мелкого AlN, эффект закрепления мелких фракций AlN на границе зерна ослабляется, и способность зёрен к росту повышается. В результате зерна аустенита укрупняются и гомогенизируются. Это благоприятно сказывается на способности изделия к деформации.

4. Использование технологии охлаждения методом газового распыления позволяет избежать проблемы, связанные с традиционным распылением или ламинарным охлаждением, а температура поверхности полосовой стали снижается равномерно, что позволяет повысить однородность температуры полосовой стали и достичь эффекта гомогенизации внутренней микроструктуры. В то же время, равномерное охлаждение позволяет повысить качество формы и стабильность характеристик полосовой стали. Кроме того, есть возможность эффективно снизить толщину оксидной окалины на поверхности полосовой стали.

5. В традиционном процессе охлаждения сляба происходит осаждение легированных элементов, а при повторном нагреве сляба повторное растворение легированных элементов недостаточно, поэтому коэффициент использования легированных элементов часто снижается. В процессе непрерывного литья тонкой полосы в соответствии с настоящим изобретением высокотемпературная литая полоса непосредственно подвергается горячей прокатке, и добавленные элементы сплава, в основном, находятся в состоянии твердого раствора. Таким образом, коэффициент использования элементов сплава увеличивается.

Для горячекатаной стальной полосы используется карусельная моталка, чтопозволяет эффективно сократить длину производственной линии. В то же время, намотка непосредственно на месте производства может значительно повысить точность контроля температуры намотки и улучшить стабильность свойств продукта.

8. Наиболее существенные признаки, отличающие настоящее изобретение от существующей технологии непрерывного литья тонкой полосы, включают диаметр кристаллизационных валков и соответствующий режим распределения расплавленной стали. Технической особенностью технологии EUROSTRIP являются кристаллизационные валки, имеющие большой диаметр ∅1500 мм. Благодаря большим кристаллизационным валкам вместе с большой емкостью ванны расплава, легко распределять расплавленную сталь, но стоимость изготовления кристаллизационных валков, а также стоимость эксплуатации и обслуживания высока. Технической особенностью технологии CASTRIP являются кристаллизационные валки, имеющие малый диаметр ∅500 мм. Благодаря малым кристаллизационным валкам вместе с малой емкостью ванны расплава, очень трудно распределять расплавленную сталь, но стоимость изготовления кристаллизационных валков, а также стоимость эксплуатации и обслуживания невысока. Чтобы решить проблему равномерного распределения расплавленной стали в небольшой ванне расплава, в технологии CASTRIP используется трехступенчатая система дозирования и распределения расплавленной стали (промежуточный ковш + переходник + распределитель). Использование трехступенчатой системы распределения расплавленной стали приводит к прямому увеличению стоимости огнеупорных материалов. Более того, трехступенчатая система распределения расплавленной стали удлиняет путь потока расплавленной стали, и падение температуры расплавленной стали также больше. Для достижения требуемой температуры расплавленной стали в ванне расплава необходимо значительно увеличить температуру выпуска. Повышение температуры выпуска приводит к таким проблемам, как увеличение стоимости выплавки стали, увеличение потребления энергии и сокращение срока службы огнеупорных материалов.

9. Кристаллизационные валки в соответствии с настоящим изобретением имеют диаметр 500-1500 мм, причем предпочтительным вариантом являются кристаллизационные валки диаметром ∅800 мм. Применяется двухступенчатая система дозирования и распределения расплавленной стали (промежуточный ковш + распределитель). Расплавленная сталь, вытекающая из распределителя, формирует различные схемы распределения вдоль поверхностей валков и двух боковых поверхностей, и течет по двум путям, не мешающим друг другу. Благодаря использованию двухступенчатой системы распределения, в отличие от трехступенчатой, значительно снижается стоимость огнеупорных материалов; путь потока расплавленной стали сокращается, так что падение температуры расплавленной стали уменьшается, и температура выпуска может быть снижена. По сравнению с трехступенчатой системой распределения, температура выпуска может быть снижена на 30-50°C. Снижение температуры выпуска может эффективно снизить себестоимость выплавки стали, сэкономить энергию и продлить срок службы огнеупорных материалов. Совместное использование кристаллизационных валков с предпочтительным диаметром валков ∅800 мм и двухступенчатой системы дозирования и распределения расплавленной стали в соответствии с настоящим изобретением не только отвечает требованию стабильного распределения расплавленной стали, но также достигает целей простой структуры, удобной эксплуатации и низкой стоимости обработки.

Описание чертежей

Фиг. 1 представляет собой схематический вид, изображающий технологическую схему процесса непрерывного литья тонкой полосы с двумя валками.

Фиг. 2 представляет собой принципиальную схему, на которой показана взаимосвязь между содержанием Sn и средним тепловым потоком.

Фиг. 3 представляет собой принципиальную схему, на которой показана взаимосвязь между содержанием Sn и шероховатостью поверхности литой полосы.

Фиг. 4 представляет собой тройную фазовую диаграмму MnO - SiO2 - Al2O3 (заштрихованная область: область низкой температуры плавления).

Фиг. 5 представляет собой принципиальную схему, на которой изображены термодинамические кривые осаждения BN и AlN.

Подробное описание

Далее настоящее изобретение описывается с опорой на следующие примеры и сопроводительные чертежи.

На Фиг. 1: расплавленная сталь, соответствующая композиционному химическому составу согласно настоящему изобретению, проходит через сталеразливочный ковш 1, защитную трубу 2 сталеразливочного ковша, промежуточный ковш 3, погружной стакан 4 и распределитель 5, а затем заливается непосредственно в ванну расплава 7, образованную боковыми уплотнительными плитами 6a, 6b и двумя вращающимися в противоположных направлениях кристаллизационными валками 8a, 8b, способными быстро охлаждаться. Расплавленная сталь застывает на окружных поверхностях вращающихся кристаллизационных валков 8a, 8b, образуя застывшую оболочку, которая постепенно увеличивается и в итоге формирует полосу 11 толщиной 1,5-3 мм в минимальном зазоре (место зажима) между двумя кристаллизационными валками. Диаметр кристаллизационных валков составляет 500-1500 мм, внутрь валков подается вода для охлаждения. В зависимости от толщины литой полосы скорость литья на разливочной машине находится в диапазоне 60-150 м/мин.

После выхода литой полосы 11 из под кристаллизационных валков 8a и 8b её температура составляет 1420-1480°C и она попадает непосредственно в нижнюю закрытую камеру 10. В нижнюю закрытую камеру 10 подается инертный газ для защиты полосовой стали от окисления. Защитная антиоксидантная атмосфера может представлять собой N2, или Ar, или другой неокисляющий газ, например, газ CO2, полученный путем сублимации сухого льда. Концентрация кислорода в нижней закрытой камере 10 поддерживается на уровне < 5 об.%. Защита литой полосы 11 от окисления, обеспечиваемая нижней закрытой камерой 10, распространяется на вход прокатного стана 13. Температура литой полосы на выходе из нижней закрытой камеры 10 составляет 1150 - 1300°C. Затем литая полоса поступает на стан 13 горячей прокатки через поворотную проводковую плиту 9, прижимные валки 12 и прокатный стол 15. После горячей прокатки образуется горячекатаная полоса толщиной 0,8 - 2,5 мм. Прокатанная полосовая сталь охлаждается методом газового распыления с использованием газораспылительного устройства 14 быстрого охлаждения для улучшения равномерности температуры полосовой стали. После отрезания головной части полосовой стали летучими ножницами 16, отрезанная головная часть падает в яму 18 вдоль проводковой плиты 17, а горячекатаная полоса с отрезанной головной частью поступает на моталку 19 для сматывания. После снятия рулона стали с моталки он охлаждается на воздухе до комнатной температуры. Наконец, полученный стальной рулон может быть использован после травления-правки или после травления-горячего цинкования.

Химические составы в примерах 1 - 14 с использованием стального лома в качестве сырья в соответствии с настоящим изобретением показаны в Таблице 2; остаток составляет Fe и другие неизбежные примеси. Технологические параметры способа изготовления в соответствии с настоящим изобретением показаны в Таблице 3, а механические свойства полученных в итоге горячекатаных полос приведены в Таблице 4.

Испытания на коррозионную стойкость стали из Примеров: 72-часовые эксперименты по периодической инфильтрации и циклической коррозии проводились в соответствии с Методом испытаний коррозионно-стойкой стали на периодическую инфильтрацию и коррозию (TB/T2375-93) с использованием в качестве сравнительных образцов обычной углеродистой стали марки Q345B и традиционной стали марки SPA-H, устойчивой к атмосферной коррозии. Среднее значение скорости коррозии было получено путем вычисления коррозионной потери массы на единицу площади образца, а затем была получена относительная скорость коррозии стали. Результаты испытаний приведены в таблице 5.

Химический состав стали

с использованием стального лома в качестве сырья, мас.%. Примеры 1-14

Технологические параметры способа изготовления. Примеры 1-14

мм

ки, °C

ке, %.

мм

°C/с

°C

Механические свойства стальных изделий. Примеры 1-14

ра

мм

МПа

МПа

тельное удлинение до разрушения, %

Результаты испытаний стали на устойчивость к атмосферной коррозии. Примеры 1-14

Подводя итог, можно сказать, что высокопрочная и высококоррозионностойкая сталь, изготовленная с разработанным композиционным составом с использованием технологии непрерывного литья тонкой полосы в соответствии с настоящим изобретением, имеет предел текучести ≥ 480 МПа, предел прочности на растяжение ≥ 600 МПа, относительное удлинение до разрушения ≥ 22% и отношение предела текучести к пределу прочности менее 0,8, а изгибаемость в холодном состоянии соответствовует предъявляемым требованиям. Результаты сравнения коррозионной стойкости также показывают, что относительная скорость коррозии стали согласно настоящему изобретению составляет ≤ 25%, а средняя скорость коррозии составляет < 0,1250 мг/см2·ч. Химические составы в примерах 15 - 28 с использованием стального лома в качестве сырья в соответствии с настоящим изобретением показаны в Таблице 6; остаток составляет Fe и другие неизбежные примеси. Технологические параметры способа изготовления в соответствии с настоящим изобретением показаны в Таблице 7, а механические свойства полученных в итоге горячекатаных полос приведены в Таблице 8.

Испытания на коррозионную стойкость стали из Примеров 15 - 28: 72-часовые эксперименты по периодической инфильтрации и циклической коррозии проводились в соответствии с Методом испытаний коррозионно-стойкой стали на периодическую инфильтрацию и коррозию (TB/T2375-93) с использованием в качестве сравнительных образцов обычной углеродистой стали марки Q345B и традиционной стали марки SPA-H, устойчивой к атмосферной коррозии. Среднее значение скорости коррозии было получено путем вычисления коррозионной потери массы на единицу площади образца, а затем была получена относительная скорость коррозии стали. Результаты испытаний приведены в таблице 9.

Подводя итог, можно сказать, что высокопрочная и высококоррозионностойкая сталь, изготовленная с разработанным композиционным составом с использованием технологии непрерывного литья тонкой полосы в соответствии с настоящим изобретением, имеет предел текучести ≥ 480 МПа, предел прочности на растяжение ≥ 600 МПа, относительное удлинение до разрушения ≥ 22% и отношение предела текучести к пределу прочности менее 0,8, а изгибаемость в холодном состоянии соответствовует предъявляемым требованиям. Результаты сравнения коррозионной стойкости также показывают, что относительная скорость коррозии стали согласно настоящему изобретению составляет ≤ 25%, а средняя скорость коррозии составляет < мг/см2·ч.

Химический состав стали

с использованием стального лома в качестве сырья, мас.%. Примеры 15-28

Технологические параметры способа изготовления. Примеры 15-28

мм

фера в нижней закры-

той камере

той камере, %

ки, °C

ке, %.

на горяче-

катаной полосы,

мм

ния после прокатки,

°C/с

°C

Механические свойства стальных изделий. Примеры 15-28

ра

мм

МПа

жение,

МПа

тельное удлинение до разрушения, %

Результаты испытаний стали на устойчивость к атмосферной коррозии. Примеры 15-28

Изобретение относится к области металлургии, а именно к высокопрочной тонколистовой коррозионно-стойкой стали, используемой в качестве материала для железнодорожной промышленности, в частности для изготовления отсеков «зеленых» поездов. Сталь имеет следующий химический состав, мас.%: С 0,02-0,06, Si 0,1-0,5, Mn 0,4-1,7, P ≤ 0,02, Cr 4,0-6,0, Ni 1,0-3,0, S ≤ 0,007, N 0,004-0,010, AlS < 0,001, B 0,001-0,006, общий кислород [O]T 0,007-0,020, а также включающий в себя один или оба из следующих компонентов, мас.%: Nb 0,01-0,08 и V 0,01-0,08, и/или Cu 0,1-0,6 и Sn 0,005-0,05, остальное - Fe и неизбежные примеси, при этом Mn/S ≥ 250. Сталь обладает как высокими механическими характеристиками, так и высокой коррозионной стойкостью. 2 н. и 13 з.п. ф-лы, 5 ил., 9 табл.

1. Высокопрочная тонколистовая коррозионно-стойкая сталь, имеющая следующий химический состав, мас.%: С 0,02-0,06, Si 0,1-0,5, Mn 0,4-1,7, P ≤ 0,02, Cr 4,0-6,0, Ni 1,0-3,0, S ≤ 0,007, N 0,004-0,010, AlS < 0,001, B 0,001-0,006, общий кислород [O]T 0,007-0,020, Fe и неизбежные примеси - остальное, а также включающий в себя один или оба из следующих компонентов, мас.%: Nb 0,01-0,08 и V 0,01-0,08, и/или Cu 0,1-0,6 и Sn 0,005-0,05, при этом Mn/S ≥ 250.

2. Сталь по п. 1, имеющая следующий химический состав, мас.%: С 0,02-0,06, Si 0,1-0,5, Mn 0,4-1,7, P ≤ 0,02, Cr 4,0-6,0, Ni 1,0-3,0, S ≤ 0,007, N 0,004-0,010, AlS < 0,001, B 0,001-0,006, общий кислород [O]T 0,007-0,020, Fe и неизбежные примеси - остальное, а также включающий в себя один или оба из следующих компонентов, мас.%: Nb 0,01-0,08 и V 0,01-0,08, при этом Mn/S > 250.

3. Сталь по п. 1, имеющая следующий химический состав, мас.%: С 0,02-0,06, Si 0,1-0,5, Mn 0,4-1,7, P ≤ 0,02, Cr 4,0-6,0, Ni 1,0-3,0, S ≤ 0,007, N 0,004-0,010, AlS < 0,001, B 0,001-0,006, общий кислород [O]T 0,007-0,020, Fe и неизбежные примеси - остальное, а также включающий в себя один или оба из следующих компонентов, мас.%: Nb 0,01-0,08 и V 0,01-0,08, и один или оба из следующих компонентов, мас.%: Cu 0,1-0,6 и Sn 0,005-0,05, при этом Mn/S ≥ 250.

4. Сталь по п. 1, имеющая микроструктуру бейнита или игольчатого феррита, или смешанную микроструктуру, состоящую из бейнита и игольчатого феррита.

5. Сталь по любому из пп.1-4, имеющая предел текучести ≥ 480 МПа, предел прочности ≥ 600 МПа, относительное удлинение до разрушения ≥ 22% и относительную скорость коррозии ≤ 25%.

6. Cталь по п. 1, имеющая толщину 0,8-2,5 мм, предпочтительно 1,0-1,8 мм.

7. Сталь по п. 1, имеющая среднюю скорость коррозии < 0,1250 мг/см2⋅ч.

8. Сталь по п. 1, имеющая отношение предела текучести к пределу прочности на растяжение менее 0,8.

9. Способ изготовления высокопрочной тонколистовой коррозионно-стойкой стали по любому из пп. 1-8, включающий в себя следующие этапы:

а) выплавка: контролируют основность a = CaO/SiO2 (массовое соотношение) шлака при a < 1,5, предпочтительно a < 1,2, или a = 0,7-1,0, при этом отношение MnO/SiO2 (массовое соотношение) в расплавленной стали для получения тройного включения MnO-SiO2-Al2O3 поддерживают на уровне 0,5-2, предпочтительно 1-1,8, при этом содержание свободного кислорода [O]Free в расплавленной стали составляет 0,0005-0,005%, и при этом в расплавленной стали Mn/S ≥ 250;

в) непрерывное литье: используют двухвалковое непрерывное литьё тонкой полосы, при котором в наименьшем зазоре между двумя кристаллизационными валками формируют литую полосу толщиной 1,5-3 мм, при этом кристаллизационные валки имеют диаметр 500-1500 мм, предпочтительно 800 мм, причем для охлаждения внутрь кристаллизационных валков подают воду, при этом разливочная машина имеет скорость литья 60-150 м/мин, а для подачи расплавленной стали при непрерывной разливке используют двухступенчатую систему дозирования и распределения расплавленной стали, т.е. промковш + распределитель;

с) защита нижней закрытой камеры: после выхода из-под кристаллизационных валков непрерывно литой полосы она имеет температуру 1420-1480°C и поступает непосредственно в нижнюю закрытую камеру, в которую подают неокисляющий газ, причем концентрацию кислорода в нижней закрытой камере поддерживают на уровне < 5%, при этом литая полоса на выходе из нижней закрытой камеры имеет температуру 1150-1300°C;

d) горячая прокатка в оперативном режиме: литую полосу через валки в нижней закрытой камере подают на прокатный стан, где она прокатывается в полосовую сталь толщиной 0,8-2,5 мм при температуре прокатки 1100-1250°C и степени обжатия 10-50%, предпочтительно 30-50%, при этом толщина полосовой стали составляет 0,8-2,5 мм, предпочтительно 1,0-1,8 мм;

e) послепрокатное охлаждение полосовой стали: прокатанную полосовую сталь охлаждают методом газового распыления, при этом скорость охлаждения составляет 20-100°C/с;

f) намотка полосовой стали: горячекатаную полосовую сталь после охлаждения сматывают в рулон при температуре намотки 500-600°C.

10. Способ по п. 9, включающий в себя этап g): последующая обработка, при которой стальной рулон травят и плющат, а затем используют как травленый - плющеный рулон, либо стальной рулон травят и гальванизируют, а затем используют как гальванизированный лист.

11. Способ по п. 9, при котором на этапе c) в качестве неокисляющего газа используют N2, Ar или CO2, полученный сублимацией сухого льда.

12. Способ по п. 9, при котором на этапе e) при охлаждении методом газового распыления используют соотношение расхода газа и воды 15:1-10:1, давление газа 0,5-0,8 МПа и давление воды 1,0-1,5 МПа, при этом расход имеет единицу измерения м3/ч.

13. Способ по п. 9, при котором на этапе f) для намотки используют двухкатушечную моталку или карусельную моталку.

14. Способ по п. 9, при котором на этапе f) горячекатаную и охлажденную полосовую сталь сматывают в рулон после отрезания ножницами ее некачественной головной части, при этом температура сматывания составляет 500-600°C.

15. Способ по п. 9, при котором на этапе a) для выплавки расплавленной стали используют электрическую печь, где в качестве сырья для выплавки выбирают 100% стальной лом без предварительной сортировки, либо для выплавки используют конвертер с получением расплавленной стали, где стальной лом добавляют в конвертер в количестве 20% от сырья для выплавки без предварительной сортировки, при этом расплавленная сталь затем поступает в печь агрегата комплексной обработки стали, печь установки вакуумной дегазации / вакуум-кислородного обезуглероживания или печь циркуляционного вакуумирования для последующего рафинирования.

Авторы

Даты

2024-07-22—Публикация

2020-09-15—Подача