Область техники, к которой относится изобретение

Настоящее изобретение относится к горячекатаным стальным листам для высокопрочных труб, изготавливаемых с использованием электрической контактной сварки сопротивлением (ЭСС-трубы), обладающим стойкостью к воздействию сернистого газа, исключительной прочностью и ударной вязкостью, приемлемым для изготовления трубопроводов, используемых для транспортировки нефти, природного газа или тому подобных сред, а также к способу изготовления такого стального листа.

Уровень техники

Стальные трубы являются производственным оборудованием, необходимым для добычи и транспортирования нефти и природного газа. Сварные трубы, к которым относятся трубы, изготавливаемые по UOE-технологии (UOE-трубы) (прямошовные трубы, изготовленные с помощью "U-O" прессов - прим. перевод.), и вышеупомянутые ЭСС-трубы, широко применяются в магистральных трубопроводах для массовой транспортировки извлеченных нефти и природного газа от мест добычи, например, от нефтяных скважин и газовых скважин к местам потребления или пунктам перевозки нефти и газа. Существует растущая потребность в высокопрочных сварных трубах, обладающих высокой стойкостью при перекачке под высоким давлением для повышения производительности транспортировки трубопроводов.

Поскольку UOE-трубы изготавливают из толстых стальных листов, то эти трубы могут быть с относительной легкостью получены прочными и толстостенными. Указанные UOE-трубы широко используются в магистральных трубопроводах. Следует отметить, что поскольку ЭСС-трубы изготавливают с помощью электрической контактной сварки тонких стальных листов, например горячекатаных стальных листов, технологичные размеры этих труб ограничены относительно небольшим диаметром при тонкой стенке. Однако ЭСС-трубы имеют большую пропускную способность по сравнению с UOE-трубами и могут быть изготовлены при меньшей стоимости. Поэтому в области размеров, в которой возможно использование как UOE-труб, так и ЭСС-труб, UOE-трубы заменяют на ЭСС-трубы. Такая область размеров включает, например, толщину стенки 12,7 мм и более.

Нефть и природный газ, извлеченные из нефтяных и газовых месторождений, которые эксплуатируются лишь недавно, содержат большое количество H2S. По этой причине сварные трубы в трубопроводах, используемых для транспортирования нефти и природного газа, находятся в так называемых "высокосернистых условиях" эксплуатации. Следовательно, все больше и больше необходимо, чтобы эти трубы обладали стойкостью к растрескиванию под воздействием водорода (стойкостью к РВВ), обусловленному наличием H2S.

Металл для высокопрочных ЭСС-труб, который удовлетворяет вышеуказанному требованию, высокопрочная горячекатаная стальная полоса, имеющая исключительно высокую стойкость к РВВ, а также способ ее изготовления раскрыты, например, в опубликованной заявке на выдачу патента Японии №07-070697. Микроструктура такой горячекатаной стальной полосы состоит по существу из однородного полигонального феррита, полученного путем добавления в углеродистую сталь с содержанием С от 0,04 до 0,18% (мас.%) определенного количества Ti. Кроме того, способ получения высокопрочной горячекатаной полосы, обладающей исключительно высокой стойкостью к РВВ, раскрыт в опубликованной заявке на выдачу патента Японии №09-2966216. Микроструктура такой горячекатаной стальной полосы включает одну фазу бейнита, образованного за счет добавления определенного количества Ti, Nb и Са в углеродистую сталь, содержащую С в количестве от 0,01 до 0,12% (мас.%), и в процессе горячей прокатки этой стали при заданных условиях прокатки и охлаждения.

Согласно способу, описанному в опубликованной заявке на выдачу патента Японии №07-070697, стальную полосу с микроструктурой из одной фазы полигонального феррита получают путем выделения фазы TiC. Отсутствие твердой второй фазы в стали приводит к уменьшению водородного растрескивания (РВВ) и повышает стойкость к РВВ. Однако ударная вязкость стали, микроструктура которой состоит из одной фазы полигонального феррита, имеет неблагоприятно достаточно низкую величину. Поскольку нефтяные и газовые месторождения, которые вскрыты недавно, зачастую расположены в крайне холодных областях в высоких широтах, то для стальных труб магистральных трубопроводов, проложенных в этих областях, требуется исключительная ударная вязкость при низких температурах. Поэтому горячекатаная стальная полоса, о которой идет речь в опубликованной заявке на выдачу патента Японии №07-070697, не обладает, как материал для ЭСС-труб трубопроводов, достаточной величиной ударной вязкости.

Способ, описанный в опубликованной заявке на выдачу патента Японии №09-2966216, устраняет влияние неметаллических включений за счет оптимизации добавляемого количества Са, делает микроструктуру стали однородной вследствие формирования в ней отдельной фазы бейнита и снижения чувствительности к водородному растрекиванию. Однако согласно способу, описанному в опубликованной заявке на выдачу патента Японии №09-2966216, горячая прокатка завершается при высокой температуре, превышающей (температуру превращения Ar3+100°С). Такой способ не подходит для осуществления контролируемой прокатки, обычно применяемой для придания стальному листу высокой прочности и значительной ударной вязкости, и в результате стальной лист, полученный в соответствии с таким способом, не обладает достаточной ударной вязкостью.

Для ЭСС-труб требуется исключительно высокая ударная вязкость, причем не только для их основного металла, но, помимо того, и для ослабленного места, т.е. сварного шва. Кроме того, поскольку ЭСС-трубы в трубопроводах сваривают соединяемыми участками по всему периметру в 360° (по месту укладки трубопроводов), то для ЭСС-труб, кроме того, необходима исключительно высокая ударная вязкость по всему периметру сварного шва.

Сущность изобретения

Заявители установили, что прочность, ударная вязкость и стойкость к РВВ горячекатаных стальных листов и их сварные швы могут быть значительно улучшены путем подбора композиции и микроструктуры стальных листов в предварительно выбранных пределах.

Итак, настоящее изобретение относится к горячекатанному стальному листу для высокопрочных труб, обладающих стойкостью к сернистому газу и исключительной ударной вязкостью сварного шва, содержащему в (мас.%):

С - приблизительно от 0,02 до 0,06;

Si - приблизительно от 0,05 до 0,5;

Mn - приблизительно от 0,5 до 1,5;

Р - приблизительно 0,01 или менее;

S - приблизительно 0,0010 или менее;

Al - приблизительно от 0,01 до 0,1;

Nb - приблизительно от 0,01 до 0,1;

Ti - 0,001 до 0,025;

Са - приблизительно от 0,001 до 0,005;

О - приблизительно 0,003 или менее;

N - приблизительно 0,005 или менее; и, по меньшей мере, один элемент, выбранный из группы, в которую входят: V - приблизительно от 0,01 до 0,1, Cu - приблизительно от 0,01 до 0,5; Ni - приблизительно от 0,01 до 0,5; и Мо - приблизительно от 0,01 до 0,5.

Кроме того, горячекатаные стальные листы характеризуются тем, что содержание С, Si, Mn, Cu, Ni, Мо и V удовлетворяет величине показателя Рх, определяемого по формуле 1:

где (М) обозначает содержание элемента М в мас.%.

(М - обобщенное обозначение химического элемента, входящего в формулу - прим. перевод.).

Содержания элементов Са, О и S удовлетворяют величине показателя Ру, определяемого по формуле 2:

Ру={(Са)-(130×(Са)+0,18×(О)}/(1,25×(S))

где (М) обозначает содержание элемента М в мас.%.

Остальное в составе стального листа - Fe и сопутствующие примеси; при этом микроструктура стальных листов примерно на 95% по объему образована бейнитным ферритом.

Горячекатаные стальные листы, согласно данному изобретению, могут содержать, по меньшей мере, один химический элемент, выбранный из группы элементов, в которую входят (в мас.%): Cr - менее чем приблизительно 0,1; В - примерно 0,003 или менее; РЗМ (редкоземельный металл) - примерно 0,005 или менее.

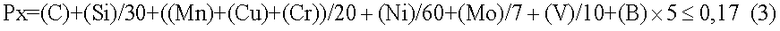

Горячекатаные стальные листы характеризуются тем, что содержание С, Si, Mn, Cu, Cr, Ni, Mo, V и В удовлетворяет формуле 3:

где (М) обозначает содержание элемента М в мас.%.

Горячекатаные стальные листы в соответствии с настоящим изобретением характеризуются тем, что выделение Nb в стальных листах составляет приблизительно от 30% до 70% (мас.) от общего содержания Nb.

Помимо того, данное изобретение обеспечивает способ изготовления горячекатаных стальных листов для высокопрочных ЭСС-труб, обладающих стойкостью к серосодержащему газу и исключительной ударной вязкостью сварного шва, включающий стадии: повторный нагрев стального сляба, имеющего вышеуказанный химический состав, при температуре примерно от 1000°С до 1300°С; горячую прокатку сляба при конечной температуре прокатки (равной температуре превращения Ar3-50°С) или более; охлаждение горячекатаного листа, незамедлительно следующего за прокаткой; охлаждение горячекатаного листа при температуре примерно 700°С или менее; и медленное охлаждение смотанного в рулон листа.

Краткое описание чертежей

Фиг.1 - профиль надрезанного участка испытуемого образца, подвергаемого деформации с раскрытием вершины образованной трещины (ДРВТ).

Фиг.2 - графическая зависимость между показателем Ру стального листа и величиной ДРВТ сварного шва.

Фиг.3 - графическая зависимость между показателем Ру стального листа и чувствительностью к растрескиванию (ЧР) основного металла.

Подробное раскрытие изобретения

Ниже будут изложены причины, по которым композиция горячекатаного стального листа, соответствующего изобретению, предпочтительна в вышеуказанных установленных интервалах содержаний элементов.

С (углерод): приблизительно от 0,02% до 0,06% (мас.).

С является элементом, необходимым для придания стали высокой прочности. Для достижения желательной прочности стали содержание С составляет, по меньшей мере, 0,02 мас.%. Однако, если содержание С превышает величину, равную приблизительно 0,06 мас.%, в структуре стали может образоваться вторая фаза в виде перлита, что снижает ударную вязкость и стойкость к растрескиванию под воздействием водорода (РВВ). Соответственно содержание С находится в интервале приблизительно от 0,02% до 0,06% (мас.). Предпочтительно, указанный интервал включает содержания приблизительно от 0,03% до 0,05% (мас.)

Si (кремний): от 0,05% до 0,5% (мас.)

Si - элемент, добавляемый для раскисления стали. Кроме того, Si улучшает прочность стали благодаря упрочнению раствора. Этот эффект проявляется в том случае, когда содержание Si превышает величину, равную примерно 0,05 мас.%. Однако, если содержание Si превышает 0,05 мас.%, ударная вязкость стали уменьшается. В связи с этим содержание Si находится в интервале примерно от 0,05% до 0,5% (мас.). Предпочтительно этот интервал составляет приблизительно от 0,1% до 0,4% (мас.).

Mn (марганец): приблизительно от 0,5% до 1,5% (мас.).

Mn повышает вязкость и прочность стали. Содержание Mn составляет, по меньшей мере, 0,5 мас.%. Предпочтительный интервал - приблизительно от 0,8% до 1,2% (мас.).

Р (фосфор): приблизительно 0,010 мас.% или менее.

Р присутствует в стали как примесь. Большое количество Р уменьшает ударную вязкость стали, и, кроме того, снижает стойкость к РВВ стали благодаря явлению ликвации. Соответственно содержание Р составляет приблизительно 0,01 мас.% или менее. Более предпочтительно, содержание этого элемента составляет примерно 0,008 мас.% или менее.

S (сера): приблизительно 0,0010 мас.% или менее.

S присутствует в стали как примесь. Большое количество S уменьшает вязкость стали, и, кроме того, снижает стойкость стали к РВВ вследствие образования MnS. Соответственно содержание S составляет приблизительно 0,001 мас.% или менее. Более предпочтительно, содержание этого элемента составляет примерно 0,0008 мас.% или менее.

Al (алюминий): приблизительно от 0,01% до 0,1% (мас.).

Al - элемент, добавляемый для раскисления стали. Достаточного раскисления стали не достигается в случае, если содержание Al составляет менее 0,01 мас.%. Следует отметить, что, если содержание Al превышает величину, равную примерно 0,01 мас.%, раскисление достигает насыщения, и ударная вязкость снижается. Соответственно содержание Al находится в интервале значений примерно от 0,01% до 0,1% (мас.) Предпочтительно, содержание Al находится в интервале от 0,02% до 0,08% (мас.).

Nb (ниобий): приблизительно от 0,01% до 0,1% (мас.).

Nb является элементом, полезным с точки зрения уменьшения размеров зерен и придания стали высокой прочности и ударной вязкости. Для достижения этой цели необходимо содержание Nb более 0,01 мас.%. Однако эти эффекты достигают насыщения даже при большом содержании и, более того, увеличивается стоимость металла. Соответственно содержание Nb находится в пределах примерно от 0,01% до 0,1% (мас.). Предпочтительно содержание ниобия составляет от 0,02% до 0,025% (мас.).

Ti (титан): приблизительно от 0,001% до 0,025% (мас.).

Ti является элементом, эффективным для уменьшения размеров зерен структуры и придания стали высокой прочности и ударной вязкости. Для достижения этих результатов необходимо, чтобы содержание Ti составляло более 0,001 мас.%. Однако высокое содержание титана оказывает отрицательное воздействие на ударную вязкость стали из-за выделения фазы TiC. Поэтому содержание Ti находится в пределах примерно от 0,001% до 0,025% (мас.). Предпочтительно, содержание титана составляет от 0,005% до 0,020% (мас.).

Са (кальций): приблизительно от 0,001% до 0,005% (мас.).

Са обладает свойством обезвреживания сульфидов за счет регулирования форм присутствия сульфидов в стали. Указанное действие достигается в том случае, если содержание Са превышает приблизительно 0,001 мас.%. Однако содержание Са, превышающее 0,005 мас.%, приводит к уменьшению ударной вязкости и стойкости стали к РВВ из-за наличия включений на основе Са. По этой причине содержание Са ограничено пределами от 0,001% до 0,005% (мас.). Предпочтительный интервал включает содержания Са от 0,002% до 0,004% (мас.).

О (кислород): приблизительно 0,0030 мас.% или менее; N (азот): приблизительно 0,0050 мас.% или менее.

О и N являются попутными элементами, присутствующими в стали в ничтожном количестве. Поскольку эти элементы снижают ударную вязкость и стойкость стали к РВВ из-за образования включений, предпочтительно, чтобы содержание этих элементов было настолько мало, насколько это возможно. Однако, т.к. процессы, проводимые с целью уменьшения количества О и N в стали, обуславливают увеличение стоимости производства стали, содержание кислорода ограничено величиной примерно 0,0030 мас.% или менее, а содержание азота ограничено величиной примерно 0,0050 мас.%.

В дополнение к вышеупомянутым химическим элементам горячекатаный стальной лист, соответствующий данному изобретению, должен содержать, по меньшей мере, один элемент из группы элементов, в которую входят V, Cu, Ni и Мо в количествах, соответствующих нижеприведенным интервалам значений.

V (ванадий): приблизительно от 0,01% до 0,1% (мас.).

V является элементом, придающим стали высокую прочность за счет дисперсионного упрочнения. Указанное явление достигается в том случае, когда содержание V превышает примерно 0,01 мас.%. Однако высокое содержание ванадия оказывает отрицательное воздействие на ударную вязкость и свариваемость стали. Соответственно содержание V ограничено интервалом значений примерно от 0,01% до 0,1% (мас.) Предпочтительно, содержание ванадия составляет от 0,02% до 0,08% (мас.).

Cu (медь): приблизительно от 0,01% до 0,50% (мас.); Ni (никель): приблизительно от 0,01% до 0,50% (мас.); Мо (молибден): приблизительно от 0,01% до 0,50% (мас.).

Cu, Ni и Мо обуславливают повышение прочности за счет упрочнения раствора. Кроме того, эти элементы улучшают способность к закаливанию и замедляют перлитное превращение в процессе охлаждения горячекатаных стальных листов. Эти эффекты могут быть получены, если содержание каждого из этих элементов превышает 0,01 мас.%. Однако высокие содержания указанных элементов не экономичны и ухудшают свариваемость стали и тому подобные качества. В связи с этим содержания Cu, Ni и Мо находятся в пределах примерно от 0,01% до 0,50% (мас.). Общее содержание этих элементов предпочтительно составляет около 1,0 мас.% или менее.

Рх: приблизительно 0,17 или менее.

Необходимо, чтобы горячекатаный стальной лист, согласно настоящему изобретению, содержал вышеуказанные элементы С, Si, Mn, Мо и V в таких количествах, чтобы величина параметра Рх, определяемого по формуле 1, составляла 0,17 или менее. Параметр Рх является показателем чувствительности к растрескиванию для сварного шва. В том случае, если величина Рх превышает 0,17, ударная вязкость сварного шва значительно снижается, поскольку способность стали к упрочнению становится слишком велика. Поэтому необходимо, чтобы показатель Рх был ограничен величиной 0,17 или менее. Более предпочтительно величина Рх составляет 0,15 или менее.

где (М) обозначает содержание любого элемента М в мас.%.

Ру: составляет приблизительно от 1,2 до 3,6.

Помимо этого, необходимо, чтобы горячекатаный стальной лист, согласно данному изобретению, содержал в своем составе вышеуказанные элементы Са, О и S в таком количестве, чтобы величина параметра Ру, определяемого по нижеприведенной формуле, находилась в пределах от 1,2 до 3,6. Параметр Ру служит показателем для подбора содержаний различных видов включений. За счет регулирования величины Ру в интервале от 1,2 до 3,6 отрицательное воздействие включений на стойкость к РВВ может быть уменьшено. Более предпочтительно величина Ру составляет от 1,4 до 3,4.

Ру={(Са)-(130×(Са)+0,18×(О)}/(1,25×(S)),

где (М) обозначает содержание любого элемента М в мас.%.

Горячекатаный стальной лист, соответствующий данному изобретению, имеет химический состав, в который входят вышеуказанные основные элементы, при этом остальное процентное содержание приходится на Fe и попутные примеси. В дополнение к вышеупомянутым элементам горячекатаный стальной лист включает, при необходимости, по меньшей мере, один элемент, выбранный из группы элементов, в которую входят Cr, В и редкоземельный металл (РЗМ), содержания которых находятся в интервале, указанном ниже.

Cr (хром): менее чем приблизительно 0,1 мас.%.

Cr улучшает коррозийную стойкость стали при его добавлении в ничтожно малом количестве. Однако эффект его присутствия достигает насыщения даже при больших количествах. Поэтому содержание Cr предпочтительно составляет менее 0,1 мас.%.

В (бор): примерно 0,003 мас.% или менее.

В придает стали высокую прочность и ударную вязкость, поскольку этот элемент улучшает закаливаемость стали. Однако, поскольку эти эффекты достигают насыщения при добавлении бора в количестве, превышающем примерно 0,003 мас.%, предпочтительное содержание В составляет примерно 0,003 мас.% или менее.

РЗМ (редокоземельный металл): примерно 0,005 мас.% или менее.

РЗМ, подобно Са, обладает свойством обезвреживать сульфиды в стали. Однако при содержании РЗМ более 0,005 мас.% ударная вязкость и стойкость стали к РВВ уменьшаются благодаря влиянию включений на основе РЗМ. Соответственно содержание РЗМ предпочтительно составляет приблизительно 0,005 мас.% или менее.

При добавлении вышеуказанных элементов, а именно, Cr и/или В, содержание элементов С, Si, Mn, Cu, Cr, Ni, Mo, V и В в стали предпочтительно удовлетворяет формуле 3 (используемой в этом случае вместо соотношения I):

где (М) обозначает содержание любого элемента М в мас.%.

Далее будет описан горячекатаный стальной лист, соответствующий настоящему изобретению.

Необходимо, чтобы микроструктура горячекатаного стального листа в соответствии с данным изобретением была образована примерно на 95% по объему или более бейнитным ферритом. За счет основной фазы, образованной бейнитным ферритом, стальной лист может быть высокопрочным и обладающим высокой ударной вязкостью. Когда заполнение стали по объему бейнитным ферритом превышает примерно 95%, объемное процентное содержание второй твердой фазы, состоящей, например, из перлита, бейнита или мартенсита, составляет приблизительно менее 5%. В результате такой стальной лист обладает исключительно высокой стойкостью к РВВ. Указанный бейнитный феррит в данном изобретении представляет собой ферритную фазу, сформированную при низкой температуре и имеющую высокую плотность дислокации в виде зерен. Такой бейнитный феррит явным образом отличается от мягкого полигонального феррита, образованного при высокой температуре.

Горячекатаный стальной лист, соответствующий изобретению, может быть в значительной степени упрочнен путем дисперсионного упрочнения карбонитридом ниобия в комбинации с описанными выше средствами. Для достижения высокой прочности за счет дисперсионного упрочнения предпочтительно большое количество выделений ниобия с карбонитридом. Предпочтительно отношение массы выделений Nb в стальном листе к общему содержанию Nb превышает приблизительно 30%. Однако, поскольку большое количество выделений карбонитрида ниобия приводит к снижению ударной вязкости стали, то отношение массы выделений Nb в стальном листе к общему содержанию ниобия составляет около 70% или менее. Более предпочтительно, чтобы указанное массовое отношение находилось приблизительно в пределах от 40% до 60%.

Далее будет описан способ изготовления горячекатаного стального листа согласно данному изобретению.

Принимая во внимание факторы эффективности производства и необходимого качества сляба, стальной сляб в качестве исходной заготовки горячекатаного стального листа, соответствующего настоящему изобретению, предпочтительно получают из стали вышеуказанного состава, произведенной в конвертере или подобном аппарате с последующей разливкой этой стали, например, способом непрерывной разливки. Кроме того, можно использовать электрическую печь, другое оборудование или другие средства. Можно также проводить различную предварительную обработку или вторичное рафинирование, например, очистку, дегазацию и тому подобные операции над жидким металлом, если это необходимо или желательно.

Стальной сляб, изготовленный путем осуществления вышеуказанного способа, снова нагревают в нагревательной печи, подвергают горячей прокатке при температуре выпуска листа из устройства для чистовой обработки, т.е. при конечной температуре прокатки (равной температуре превращения Ar3-50°С) или более, затем по существу сразу же охлаждают, сматывают в виде рулонной стальной полосы при температуре примерно 700°С или менее, после чего медленно охлаждают. Ниже будут приведены разъяснения относительно указанных условий обработки. Температура повторного нагрева сляба (ТНС) составляет приблизительно от 1000°С до 1300°С.

Величина ТНС находится в интервале примерно от 1000°С до 1300°С. Если ТНС превышает примерно 1300°С, то происходит укрупнение зерен, что обуславливает снижение ударной вязкости стального листа. Такая величина ТНС нежелательна ввиду необходимости увеличения затрат энергии на повторный нагрев. Следует отметить, что при ТНС менее 1000°С карбонитрид повторно в стали не растворяется, и упрочнение стального листа до требуемого уровня становится затруднительным. Исходя из этого предпочтительная величина ТНС составляет приблизительно от 1000°С до 1300°С.

Конечная температура прокатки (КТП): (температура превращения Ar3-50°С) или более.

Под КТП подразумевается температура поверхности стального листа по существу непосредственно после завершения прокатки. Величина КТП при горячей прокатке равна (температуре превращения Ar3-50°С) или более. Если величина КТП составляет менее (температуры превращения Ar3-50°С), микроструктура горячекатаного стального листа становится неоднородной, и требуемые свойства не обепечиваются. Следует заметить, что, когда КТП превышает (температуру превращения Ar3+100°С), зерна укрупняются и закаливаемость стального листа до необходимого уровня затрудняется. Соответственно величина КТП предпочтительно составляет менее (величины температуры превращения Ar3+100°С). После завершения прокатки, необходимо, чтобы стальной лист незамедлительно охлаждался для предотвращения выделения полигонального феррита и перлита. Под термином "незамедлительное (немедленное) охлаждение" и/или "по существу немедленное охлаждение" следует понимать охлаждение, которое начинают в течение примерно 1 секунды после окончания прокатки и проводят со скоростью охлаждения примерно 5°С/с. Более предпочтительно скорость охлаждения составляет приблизительно 10°С/с или более.

Температура смотки в рулон (ТС): 700°С или менее.

Величина ТС горячекатаной стальной полосы составляет примерно 700°С или менее. Если ТС превышает 700°С, то микроструктура стального листа укрупняется, и способность к закаливанию значительно снижается. Более предпочтительно величина ТС приблизительно равна 600°С или менее. Для обеспечения упрочнения стального листа путем дисперсионного упрочнения Nb и тому подобным образом, величина ТС составляет примерно 400°С или более. ТС в соответствии с данным изобретением означает поверхностную температуру стального листа непосредственно перед смоткой стального листа в рулон посредством койлера (устройства для смотки). Рулон предпочтительно медленно охлаждают, что способствует выделению карбонитрида. Под термином "медленное охлаждение" здесь следует понимать самопроизвольное охлаждение рулонной стальной полосы при нормальной/комнатной температуре.

В соответствии с изобретением могут быть получены горячекатаные стальные листы (стальные полосы) толщиной более 12,7 мм для высокопрочных ЭСС-труб, обладающих стойкостью в сернистому газу и исключительно высокой ударной вязкостью сварного шва. Такие стальные листы являются приемлемыми материалами для ЭСС - труб по техническим условиям, соответствующим классу Х70 или более высокому классу, установленному Стандартом 5L Американского нефтяного института (API) для нефтяных трубопроводов или трубопроводов транспортировки природного газа. Кроме того, такие стальные листы применимы для различных типов высокопрочных сварных стальных труб.

Пример 1

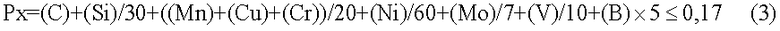

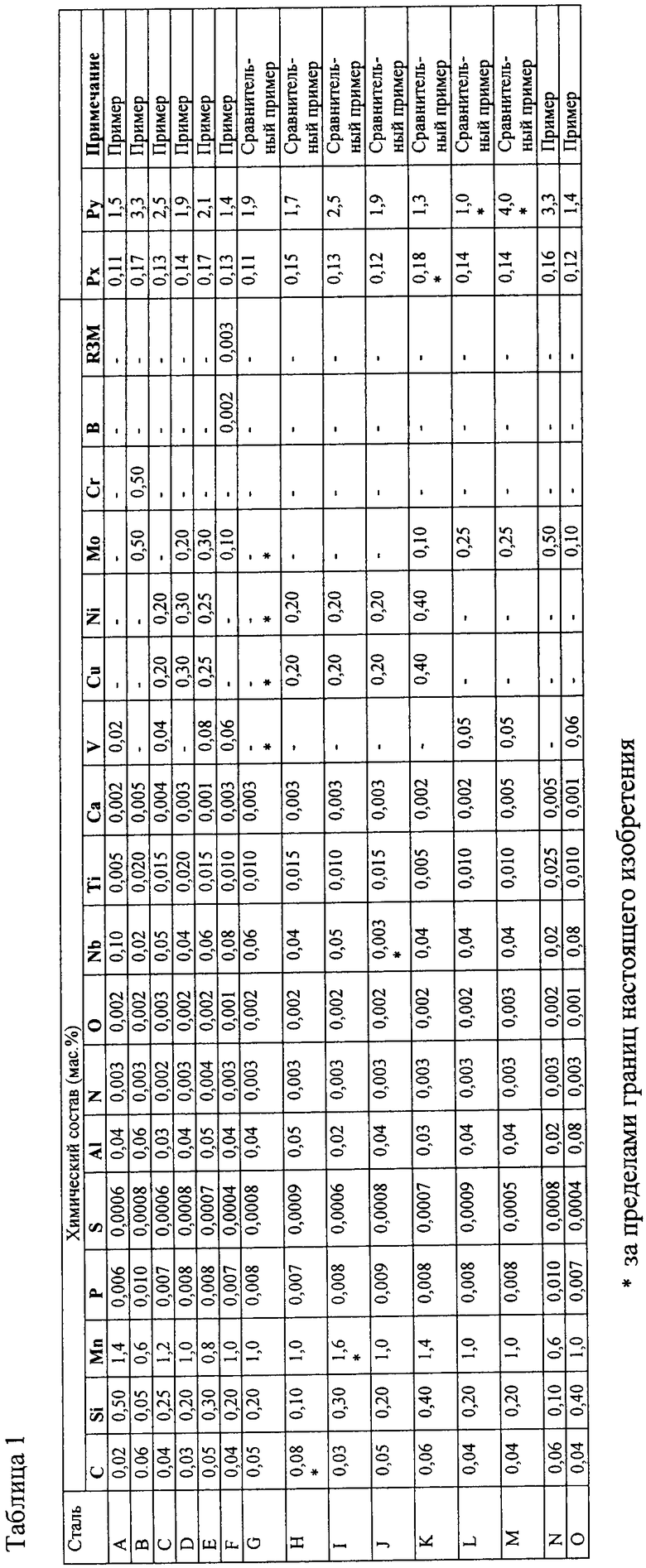

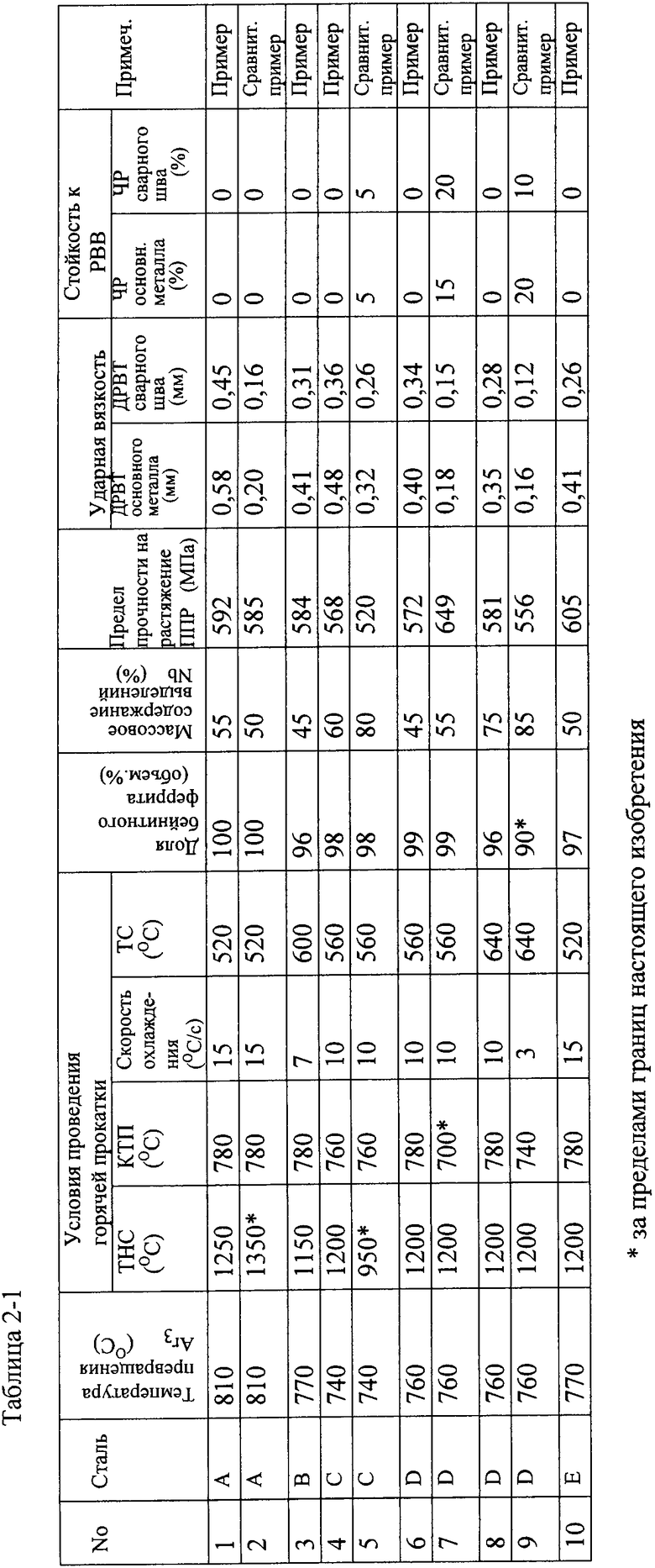

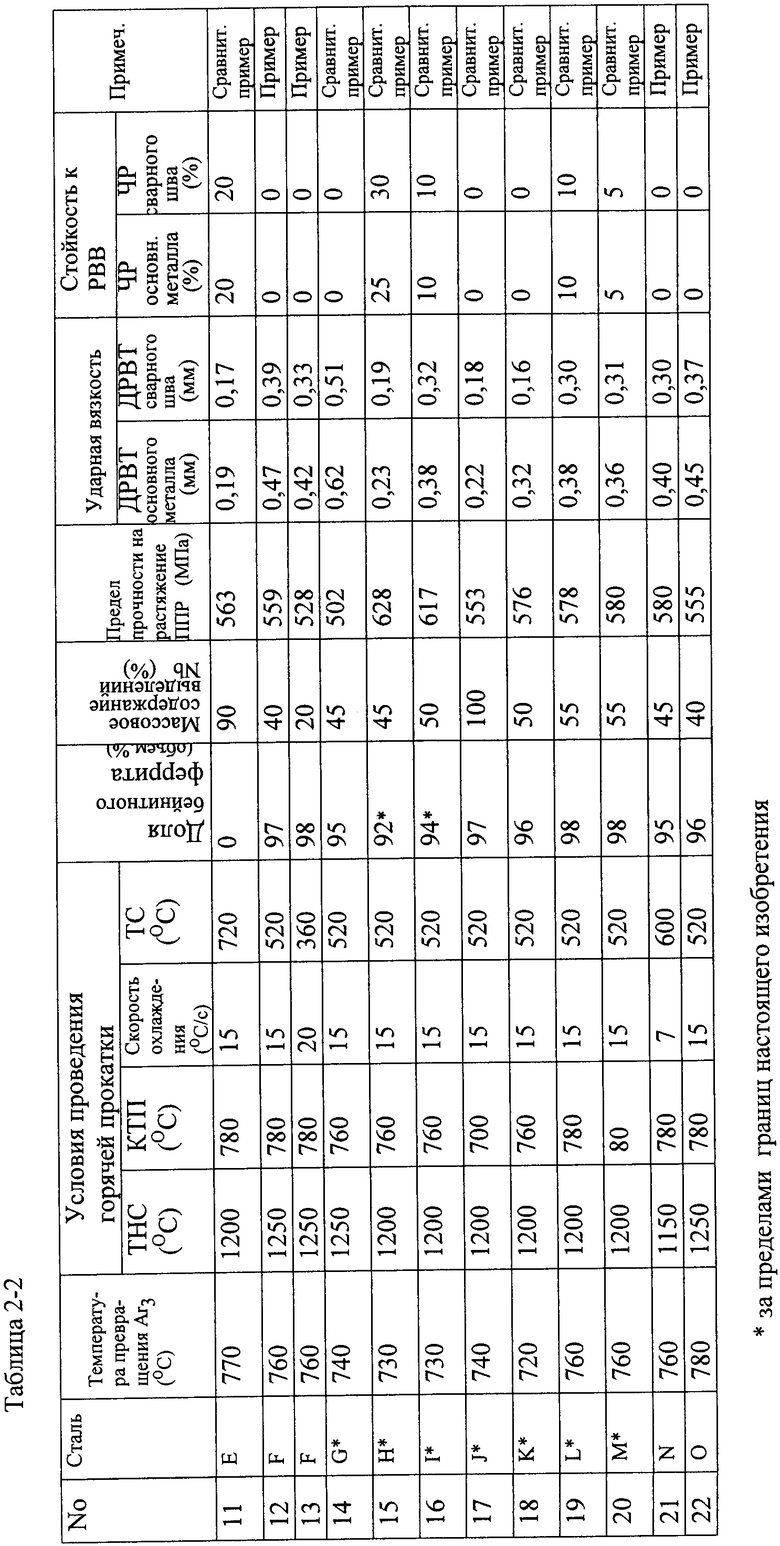

Стальные слябы были изготовлены путем производства стали, химические составы которой отражены в Таблице 1 (где остальное процентное содержание приходится на Fe и попутные примеси), в конвертере и последующей разливки произведенной стали способом непрерывной разливки. Полученные стальные слябы были подвергнуты горячей прокатке с получением горячекатаных стальных листов толщиной 15,9 мм в условиях, отраженных в Таблице 2. Для каждого из полученных горячекатаных стальных листов заполнение его микроструктуры бейнитным ферритом (объемная доля бейнитного феррита) и отношение массы выделения Nb к общему содержанию Nb в стальном листе определяли с помощью указанных ниже методов. Для каждого из горячекатаных стальных листов, кроме того, определяли величины предела прочности при растяжении, ударную вязкость и стойкость к РВВ.

Объемная доля бейнитного феррита в микроструктуре стального листа определялась (в объемных процентах) по микрофотографии сечения и измерению величины поверхности, занятой бейнитным ферритом, по результатам анализа фотоснимка. Сечение для анализа было выбрано вдоль направления прокатки стального листа на расстоянии, равном четверти ширины от кромки стального листа в направлении ширины стального листа, и исследуемая точка находилась на глубине, равной четверти ширины от поверхности стального листа.

Массовое отношение выделения Nb в стальном листе.

Массовое отношение, характеризующее количество выделения Nb в стальном листе, определяли путем измерения массы выделенного Nb в стальном листе, используя метод электролитического осаждения, и вычисления отношения (в %) этой величины к общему содержанию Nb. В соответствии с используемым методом электролитического осаждения осуществляли следующую последовательность операций. Стальной лист был подвернут процессу электролиза в малеатном электролите (малеиновая кислота - 10%, ацетилацетон - 2%, тетраметиламмоний - 5%, метанол) при малой величине тока (около 20 мА/см2); осадок накапливался на мембранном фильтре (размер пор: 0,2 мкм); после удаления накопленного осадка собранный осадок был расплавлен с помощью расплава смеси бората лития и перекиси натрия; расплавленный продукт растворяли в соляной кислоте и затем разбавляли водой; затем определяли содержание выделения Nb с помощью ICP-спектрометрии.

Прочность стального листа.

Предел прочности при растяжении (ППР) измеряли в испытаниях на растяжение, проводимых в соответствии со стандартом Е8 ASTM (Американское общество испытаний и материалов) при комнатной температуре с использованием образца листового типа, имеющего базовую длину, равную 50,8 мм, и ширину 12,7 мм. Испытания образца проводили так, чтобы направление растягивания и удлинения было ортогональным направлению прокатки стального листа.

Ударная вязкость

Ударную вязкость определяли в испытаниях образцов на деформацию с раскрытием вершины образованной трещины (ДРВТ), проводимых в соответствии со стандартом Е1290 ASTM. Образец участка основного металла горячекатаного стального листа был испытан на ДРВТ так, что продольная удлиненная сторона этого образца находилась под прямым углом к направлению прокатки стального листа. Для испытания участка со сварным швом был изготовлен сварной лист с помощью контактной сварки горячекатаных стальных листов, причем таким образом, чтобы линия сварки была параллельна направлению прокатки стальных листов. Образец, полученный из этого сварного листа, был испытан при расположении продольной стороны ортогонально направлению прокатки стальных листов, при этом линия сварки находилась в центре середины образца для испытаний. Каждый из образцов был нагружен в приспособлении для зажима в трех точках с изгибом, а прибор для измерения деформации был размещен на участке с надрезом, показанном на фиг.1, выполненном в образце с целью измерения величины ДРВТ. Величину ДРВТ измеряли затем для каждого образца при температуре - 10°С. В случае, если ДРВТ превышала 0,25 мм, ударная вязкость стального листа считалась хорошей.

Стойкость к РВВ.

Стойкость к РВВ стального листа определялась в соответствии со Стандартом ТМ0284 Американского общества инженеров-коррозионистов (NACE). При оценке стойкости основного металла образец для испытаний был взят из горячекатаного стального листа таким образом, чтобы продольная сторона образца была параллельна стальному листу. Для проведения оценки стойкости сварного шва образец для испытаний был взят из сварной части сварного листа, изготовленного, подобно образцам для проведения ДРВТ-испытаний, путем контактной сварки таким образом, чтобы продольная сторона образца была параллельна направлению прокатки стальных листов. После погружения этих образцов в А-раствор, состав которого определяется указанным выше стандартом, для каждого из образцов измерялась чувствительность к растрескиванию (ЧР). В том случае, когда величина ЧР, приведенная в Таблице 2, была равной 0%, явление РВВ в стальном образце не наблюдалось, и стойкость к РВВ была признана хорошей.

Результаты испытаний приведены в Таблице 2. Стальные листы 1, 3, 4, 6, 8, 10, 12, 13, 21 и 22, соответствующие изобретению, имели высокий предел прочности на растяжение, более 517 МПа, исключительно высокую ударную вязкость как для основного металла, так и для сварных швов, и хорошую стойкость к РВВ. Такие горячекатаные стальные листы являются подходящими материалами для высокопрочных труб, свариваемых путем контактной электросварки (ЭСС-труб), обладающих высокой стойкостью к сернистому газу, соответствующих классу Х70 или более высокому классу, определяемому Стандартом 5L API. В частности, стальные листы 1, 3, 4, 6, 10, 12, 21 и 22, для которых отношение массы выделения Nb к общему содержанию Nb составляет от 30% до 70%, характеризуются более высоким пределом прочности на растяжение и превосходной ударной прочностью при величинах ДРВТ основных металлов, превышающих 0,4 мм. Другие стальные листы, составы или микроструктуры стали которых находились вне области параметров, соответствующей данному изобретению, имеют предел прочности на растяжение менее 517 МПа или меньшую ударную прочность или меньшую стойкость к РВВ. Эти стальные листы не приемлемы для изготовления высокопрочных ЭСС-труб, предназначенных для применения в условиях атмосферы сернистого газа. На фиг.2 представлена графическая зависимость между величинами Рх и ДРВТ сварного шва для каждого из стальных листов, в которых содержание каждого элемента и микроструктуры стали находились в пределах, соответствующих данному изобретению, а фиг.3 отображает зависимость между величинами Ру и ЧР основного металла. Любой из стальных листов с величинами Рх, находящимися внутри области значений Рх, соответствующей настоящему изобретению, имеет предпочтительную ударную вязкость, а любой из стальных листов с величинами Ру, соответствующими данному изобретению, имеет благоприятную стойкость к РВВ.

Изобретение относится к изготовлению стального листа для высокопрочных труб, свариваемых посредством контактной электросварки. Горячекатаный стальной лист содержит (мас.%): С - приблизительно от 0,02 до 0,06, Si - приблизительно от 0,05 до 0,5, Mn - приблизительно от 0,5 до 1,5, Р - приблизительно 0,01 или менее, S - приблизительно 0,0010 или менее, Al - приблизительно от 0,01 до 0,1, Nb - приблизительно от 0,01 до 0,1, Ti - приблизительно от 0,001 до 0,025, Са - приблизительно от 0,001 до 0,005, О - приблизительно 0,003 или менее, N - приблизительно 0,005 или менее, и, по меньшей мере, один элемент, выбранный из группы: V - приблизительно от 0,01 до 0,1, Cu - приблизительно от 0,01 до 0,5, Ni - приблизительно от 0,01 до 0,5 и Мо - приблизительно от 0,01 до 0,5, Fe и наизбежные примеси. Содержание элементов в группах, включающих С, Si, Mn, Cu, Ni, Мо, V и Са, О, S, удовлетворяют определенным соотношениям, а микроструктура стального листа примерно на 95% по объему или более образована бейнитным ферритом. Способ изготовления листа включает повторный нагрев стального сляба до температуры от 1000°С до 1300°С, горячую прокатку при конечной температуре прокатки, равной (Ar3-50°С) или более, немедленное последующее охлаждение горячекатаного листа, смотку листа в рулон при температуре примерно 700°С или менее и медленное охлаждение рулонного листа. Стальной лист имеет высокий предел прочности на растяжение, высокую ударную вязкость и хорошую стойкость к водородному растрескиванию. 3 н. и 7 з.п. ф-лы, 3 табл., 3 ил.

1. Горячекатаный стальной лист для высокопрочных труб, свариваемых посредством электросварки, обладающих стойкостью к сернистому газу и исключительно высокой ударной вязкостью сварного шва, содержащий, мас.%:

С - приблизительно от 0,02 до 0,06;

Si - приблизительно от 0,05 до 0,5;

Mn - приблизительно от 0,5 до 1,5;

Р - приблизительно 0,01 или менее;

S - приблизительно 0,0010 или менее;

Al - приблизительно от 0,01 до 0,1;

Nb - приблизительно от 0,01 до 0,1;

Ti - приблизительно от 0,001 до 0,025;

Са - приблизительно от 0,001 до 0,005;

О - приблизительно 0,003 или менее;

N - приблизительно 0,005 или менее;

и, по меньшей мере, один элемент, выбранный

из группы элементов, в которую входят:

V - приблизительно от 0,01 до 0,1,

Cu - приблизительно от 0,01 до 0,5,

Ni - приблизительно от 0,01 до 0,5,

Мо - приблизительно от 0,01 до 0,5,

Fe и неизбежные примеси - остальное,

содержание С, Si, Mn, Cu, Ni, Mo и V удовлетворяет величине показателя Рх, определяемого по формуле:

Рх=(С)+(Si)/30+[(Mn)+(Cu)]/20+(Ni)/60+(Mo)/7+(V)/10≤0,17,

где содержание любого элемента, мас.%,

содержание элементов Са, О и S удовлетворяет величине показателя Ру, определяемого по формуле:

Ру={(Са)-[130×(Са)+0,18]×(О)}/[1,25×(S)]

1,2≤Py≤3,6,

где содержание любого элемента, мас.%,

при этом микроструктура стальных листов образована примерно на 95% по объему бейнитным ферритом.

2. Горячекатаный стальной лист по п.1, который дополнительно включает, по меньшей мере, один химический элемент, выбранный из группы элементов, мас.%:

Cr - менее чем приблизительно 0,1,

В - примерно 0,003 или менее;

РЗМ - примерно 0,005 или менее,

при этом содержание С, Si, Mn, Cu, Cr, Ni, Mo, V и В определяют по формуле:

P(x)=(C)+(Si)/30+[(Mn)+(Cu)+(Cr)]/20+(Ni)/60+(Mo)/7+(V)/10+(B)×5<0,17,

где содержание любого элемента, мас.%.

3. Горячекатаный стальной лист по п.1, в котором количество выделений Nb в стальном листе составляет приблизительно от 30 до 70 мас.% по отношению к общему содержанию Nb.

4. Горячекатаный стальной лист по п.2, в котором количество выделений Nb в стальном листе составляет приблизительно от 30 до 70 мас.% по отношению к общему содержанию Nb.

5. Способ изготовления горячекатаного стального листа, имеющего состав по п.1, для высокопрочных труб, свариваемых посредством контактной электросварки, обладающих стойкостью к сернистому газу и исключительно высокой ударной вязкостью сварного шва, включающий повторный нагрев стального сляба при температуре от 1000°С до 1300°С, горячую прокатку при конечной температуре прокатки, равной температуре превращения (Ar3-50°С) или более, по существу, немедленное последующее охлаждение горячекатаного листа, смотку листа в рулон при температуре примерно 700°С или менее и медленное охлаждение рулонного листа.

6. Способ по п.5, в котором горячекатаный лист после завершения прокатки охлаждают в течение примерно 10 с.

7. Способ по п.5, в котором горячекатаный лист охлаждают со скоростью охлаждения, составляющей примерно 5°С/с или более.

8. Способ изготовления горячекатаного стального листа, имеющего состав по п.2, для высокопрочных труб, свариваемых посредством контактной электросварки, обладающих стойкостью к сернистому газу и исключительно высокой ударной вязкостью сварного шва, включающий повторный нагрев стального сляба при температуре от 1000°С до 1300°С, горячую прокатку при конечной температуре прокатки, равной температуре превращения (Ar3-50°С) или более, по существу, немедленное последующее охлаждение горячекатаного листа, смотку листа в рулон при температуре примерно 700°С или менее и медленное охлаждение рулонного листа.

9. Способ по п.8, в котором горячекатаный лист после завершения прокатки охлаждают в течение примерно 10 с.

10. Способ по п.8, в котором горячекатаный лист охлаждают со скоростью охлаждения, составляющей примерно 5°С/с или более.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| НР 0757113 A1, 05.02.1997 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Сталь | 1991 |

|

SU1789572A1 |

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

Авторы

Даты

2009-06-27—Публикация

2005-02-22—Подача