Настоящее изобретение относится в основном к горячекатаному стальному листу.

Настоящее изобретение также относится к способу, который позволяет изготовить стальной лист этого типа.

Необходимость производить автомобильные транспортные средства с меньшей массой и необходимость повышения безопасности привело к созданию высокопрочных сталей.

Исторически развитие началось со сталей, включающих добавочные элементы, главным образом, для получения дисперсионного упрочнения.

Позже были предложены "двухфазные" стали, которые включают мартенсит в ферритной матрице для получения структурного упрочнения.

Для получения более высокой прочности в сочетании с обрабатываемостью были разработаны TRIP (пластичность, наведённая превращением) стали, микроструктура которых состоит из ферритной матрицы, включая бейнит и остаточный аустенит, которые превращаются в мартенсит под действием деформации, например, во время операции штамповки.

Для достижения механической прочности более 800 МПа были предложены многофазные стали со структурой, в основном состоящей из бейнита. Эти стали используются в промышленности, и в частности, в автомобильной промышленности для изготовления конструкционных деталей.

Этот тип стали описан в ЕР 2 020 451. Для получения относительного удлинения при разрыве более 10%, а также механической прочности более 800 МПа, стали, описанные в данной публикации, включают в дополнение к известному присутствию углерода, марганец и кремний, молибден и ванадий. Микроструктура сталей включает по существу верхний бейнит (по меньшей мере, 80%), а также нижний бейнит, мартенсит и остаточный аустенит.

Однако изготовление этих сталей дорого из-за присутствия молибдена и ванадия.

Кроме того, некоторые автомобильные детали, такие как брус буфера и рычаги подвески изготовлены операциями формования, которые сочетают в себе различные режимы деформации. Некоторые микроструктурные характеристики стали могут хорошо подходить для одного режима деформации, но не очень подходят для другого режима. Некоторые части деталей должны иметь высокий предел прочности при разрыве; другие должны подходить для формования кромки. Это последнее свойство оценивается с использованием метода раздачи отверстия, описанного в стандарте ISO 16630:2009.

Один из видов стали, который устраняет эти недостатки, не содержит молибден или ванадий, и включает титан и ниобий в определённых количествах, эти последние два элемента, придающие листу помимо всего прочего планируемую прочность, необходимое упрочнение и заданный коэффициент раздачи отверстия.

Стальные листы, которые являются предметом настоящего изобретения, подвергают горячей намотке, так как эта операция обеспечивает, помимо прочего, выделение карбидов титана и придаёт максимальную твёрдость листу.

Однако было установлено, что для некоторых сталей, которые включают элементы, которые являются более склонными к окислению, чем железо, например, кремний, марганец, хром и алюминий, некоторые листы, намотанные при высокой температуре, имеют дефекты поверхности. Эти дефекты могут быть увеличены последующей деформацией листов. Поэтому, чтобы предотвратить эти дефекты, необходимо либо выполнить быстрое охлаждение рулонов дополнительным процессом, который имеет более высокую стоимость, либо выполнить операцию намотки при более низкой температуре, что вызывает уменьшение выделения титана.

Целью настоящего изобретения является, следовательно, создание листа, для которого высокотемпературная намотка не вызывает образования вышеуказанных поверхностных дефектов.

Дополнительной целью настоящего изобретения является стальной лист без покрытия или оцинкованный. Состав и механические характеристики стали должны быть совместимы с ограничениями и термическими циклами непрерывных процессов горячего цинкования.

Дополнительной целью настоящего изобретения является способ изготовления стального листа, который не требует больших усилий прокатки, что позволяет осуществлять изготовление в широком диапазоне толщин, например, между 1,5 и 4,5 мм.

Наконец, дополнительной целью изобретения является горячекатаный стальной лист, стоимость изготовления которого является экономичной, который одновременно обладает пределом текучести выше 680 МПа, по меньшей мере, в направлении, поперечном к направлению прокатки, и менее или равным 840 МПа, механической прочностью между 780 МПа и 950 МПа, относительным удлинением при разрыве более 10% и коэффициентом раздачи отверстия (Ас) более или равным 45%.

Для этой цели лист в соответствии с изобретением по существу характеризуется тем, что его химический состав включает, в мас.%:

0,04% ≤ C ≤ 0,08%

1,2% ≤ Mn ≤ 1,9%

0,1% ≤ Si ≤ 0,3%

0,07% ≤ Ti ≤ 0,125%

0,05% ≤ Мо ≤ 0,35%

0,15% < Cr ≤ 0,6% когда 0,05% ≤ Мо ≤ 0,11%, или

0,10% ≤ Cr ≤ 0,6% когда 0,11% < Мо ≤ 0,35%

Nb ≤ 0,045%

0,005% ≤ Al ≤ 0,1%

0,002% ≤ N ≤ 0,01

S ≤ 0,004%

P <0,020%

и необязательно 0,001% ≤ V ≤ 0,2%,

остальное состоит из железа и неизбежных примесей, возникающих в результате обработки, микроструктура которого образована зернистым бейнитом, процент площади которого более 70%, и ферритом, процент площади которого составляет менее 20%, и остальное, если имеется, состоит из нижнего бейнита, мартенсита и остаточного аустенита, причем сумма содержания мартенсита и остаточного аустенита составляет менее 5%.

Лист в соответствии с изобретением также может включать следующие необязательные характеристики, рассматриваемые по отдельности или в любых технически возможных комбинациях:

- химический состав включает, мас.%:

0,04% ≤ C ≤ 0,08%

1,2% ≤ Mn ≤ 1,9%

0,1% ≤ Si ≤ 0,3%

0,07% ≤ Ti ≤ 0,125%

0,05% ≤ Мо ≤ 0,25%

0,16% ≤ Cr ≤ 0,55% когда 0,05% ≤ Мо ≤ 0,11%, или

0,10% ≤ Cr ≤ 0,55% когда 0,11% <Мо ≤ 0,25%

Nb ≤ 0,045%

0,005% ≤ Al ≤ 0,1%

0,002% ≤ N ≤ 0,01%

S ≤ 0,004%

P < 0,020%

остальное состоит из железа и неизбежных примесей, возникающих в результате обработки,

- состав стали включает, мас.%:

0,27% ≤ Cr ≤ 0,52% когда 0,05% ≤ Мо ≤ 0,11%, или

0,10% ≤ Cr ≤ 0,52% когда 0,11% < Мо ≤ 0,25%

- состав стали включает, мас.%:

0,05% ≤ Мо ≤ 0,18%, и

0,16% ≤ Cr ≤ 0,55% когда 0,05% ≤ Мо ≤ 0,11%, или

0,10% ≤ Cr ≤ 0,55% когда 0,11% < Мо ≤ 0,18%

- химический состав включает, мас.%:

0,05% ≤ C ≤ 0,07%

1,4% ≤ Mn ≤ 1,6%

0,15% ≤ Si ≤ 0,3%

Nb ≤ 0,04%

0,01% ≤ Al ≤ 0,07%

- химический состав включает, мас.%:

0,040% ≤ Tieff ≤ 0,095%

где Tieff = Ti - 3,42хN,

где Ti является массовым содержанием титана

и N является массовым содержанием азота

- стальной лист наматывают и протравливают, операцию намотки выполняют при температуре между 525°С и 635°С, с последующим травлением и глубина дефектов поверхности, вызванных окислением, распределённых по n зонам окисления i листа в рулоне, где i находится между 1 и n и n зон окисления расположены на наблюдаемой длине

- первому критерию максимальной глубины, определяемому

с

- второму критерию средней глубины, определяемому

где

li: длина зоны окисления i

- наблюдаемая длина lref дефектов, вызванных окислением, более или равна 100 мкм.

- наблюдаемая длина lref дефектов, вызванных окислением, более или равна 500 мкм.

- лист наматывают в плотные витки при минимальном натяжении намотки 3 метрических тонны-силы.

Кроме того, изобретение относится к способу изготовления горячекатаного стального листа с пределом текучести, по меньшей мере, более 680 МПа в направлении, поперечном к направлению прокатки, и менее или равным 840 МПа, имеющего прочность между 780 МПа и 950 МПа, и относительное удлинение при разрыве более 10%, характеризующийся тем, что сталь получают в виде жидкого металла, состоящего из следующих элементов, в мас.%:

0,04% ≤ C ≤ 0,08%

1,2% ≤ Mn ≤ 1,9%

0,1% ≤ Si ≤ 0,3%

0,07% ≤ Ti ≤ 0,125%

0,05% ≤ Мо ≤ 0,35%

0,15% <Cr ≤ 0,6% когда 0,05% ≤ Мо ≤ 0,11%, или

0,10% ≤ Cr ≤ 0,6% когда 0,11% < Мо ≤ 0,35%

Nb ≤ 0,045%

0,005% ≤ Al ≤ 0,1%

0,002% ≤ N ≤ 0,01%

S ≤ 0,004%

P <0,020%

и необязательно 0,001% ≤ V ≤ 0,2%

остальное составляют железо и неизбежные примеси,

и затем выполняют вакуумную обработку или обработку SiCа, причем в последнем случае состав дополнительно включает элементы, в мас.%:

0,0005% ≤ Ca ≤ 0,005%,

количества титана [Ti] и азота [N], растворённых в жидком металле, соответствуют неравенству (%[Ti])х(%[N]) < 6,10-4%2, сталь разливают для получения литого полуфабриката, этот полуфабрикат необязательно повторно нагревают до температуры между 1160°С и 1300°С, затем,

этот литой полуфабрикат прокатывают с температурой конца прокатки между

880°С и 930°С, со степенью обжатия предпоследнего прохода менее 0,25, со степенью обжатия конечного прохода менее 0,15, причем сумма этих двух степеней обжатия составляет менее 0,37 и температура начала предпоследнего прохода составляет менее 960°С для получения горячекатаного продукта, затем

этот горячекатаный продукт охлаждают со скоростью между 20 и 150°С для получения горячекатаного стального листа.

Способ в соответствии с изобретением также может включать следующие дополнительные характеристики, рассматриваемые по отдельности или в любых технически возможных комбинациях:

- горячекатаный стальной лист наматывают при температуре между 525 и 635°С.

- состав состоит из следующих элементов, в мас.%:

0,04% ≤ C ≤ 0,08%

1,2% ≤ Mn ≤ 1,9%

0,1% ≤ Si ≤ 0,3%

0,07% ≤ Ti ≤ 0,125%

0,05% ≤ Мо ≤ 0,25%

0,16% ≤ Cr ≤ 0,55% когда 0,05% ≤ Мо ≤ 0,11%, или

0,10% ≤ Cr ≤ 0,55% когда 0,11% < Мо ≤ 0,25%

Nb ≤ 0,045%

0,005% ≤ Al ≤ 0,1%

0,002% ≤ N ≤ 0,01%

S ≤ 0,004%

P <0,020%

остальное состоит из железа и неизбежных примесей

- скорость охлаждения горячекатаного продукта составляет между 50 и 150°С/с.

- состав стали включает элементы в мас.%:

0,27% ≤ Cr ≤ 0,52% когда 0,05% ≤ Мо ≤ 0,11%, или

0,10% ≤ Cr ≤ 0,52% когда 0,11% < Мо ≤ 0,25%

- состав стали включает элементы в мас.%:

0,05% ≤ Мо ≤ 0,18%, и

0,16% ≤ Cr ≤ 0,55% когда 0,05% ≤ Мо ≤ 0,11%, или

0,10% ≤ Cr ≤ 0,55% когда 0,11% < Мо ≤ 0,18%

- состав стали включает элементы в мас.%:

0,05% ≤ C ≤ 0,08%

1,4% ≤ Mn ≤ 1,6%

0,15% ≤ Si ≤ 0,3%

Nb ≤ 0,04%

0,01% ≤ Al ≤ 0,07%

- лист наматывают при температуре между 580 и строго 630°С.

- лист наматывают при температуре между 530 и 600°С,

лист протравливают, затем декапированный лист нагревают до температуры между 600 и 750°С, затем повторно нагретый декапированный лист охлаждают со скоростью между 5 и 20°С/с, и полученный лист оцинковывают в соответствующей ванне цинкования,

- лист наматывают в плотные витки при минимальном натяжении намотки 3 метрических тонны-силы.

Другие характеристики и преимущества настоящего изобретения будут чётко проявляться из последующего описания с помощью не ограничивающих примеров со ссылкой на прилагаемые чертежи, на которых:

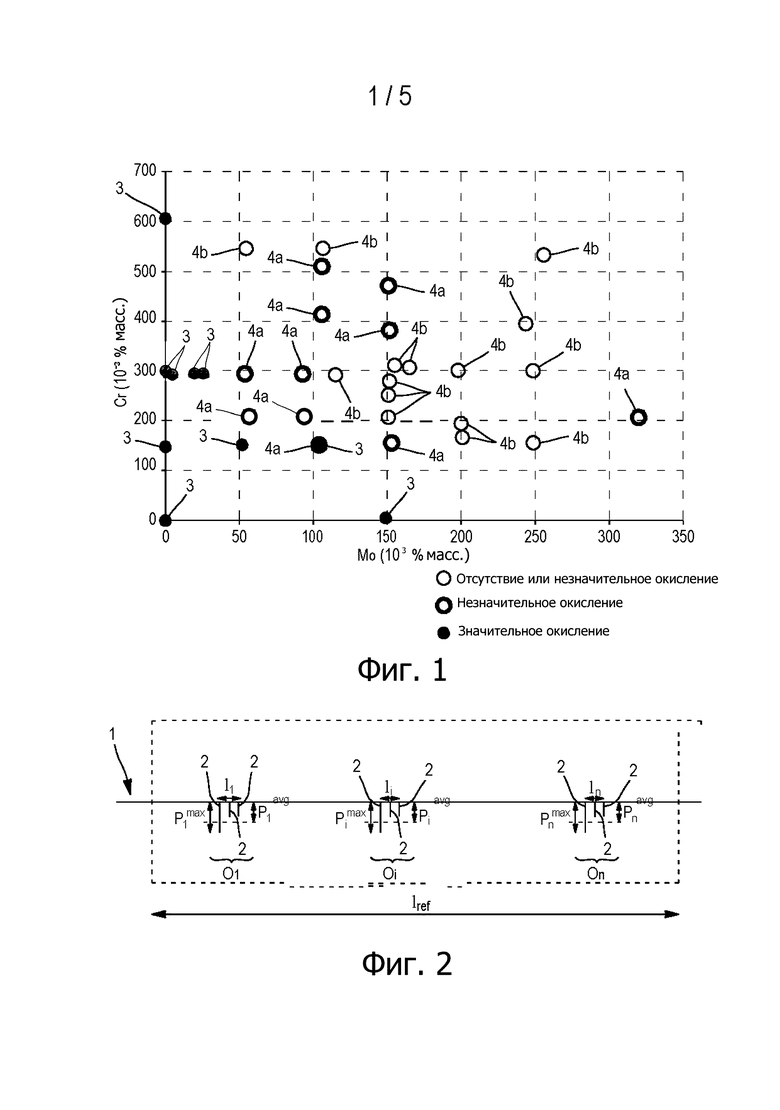

фиг. 1 представляет график, иллюстрирующий результаты, относящиеся к окислению внутри рулона листов в соответствии с изобретением и листов известного уровня техники, намотанных при температуре 590°С, имеющих различное содержание хрома и молибдена,

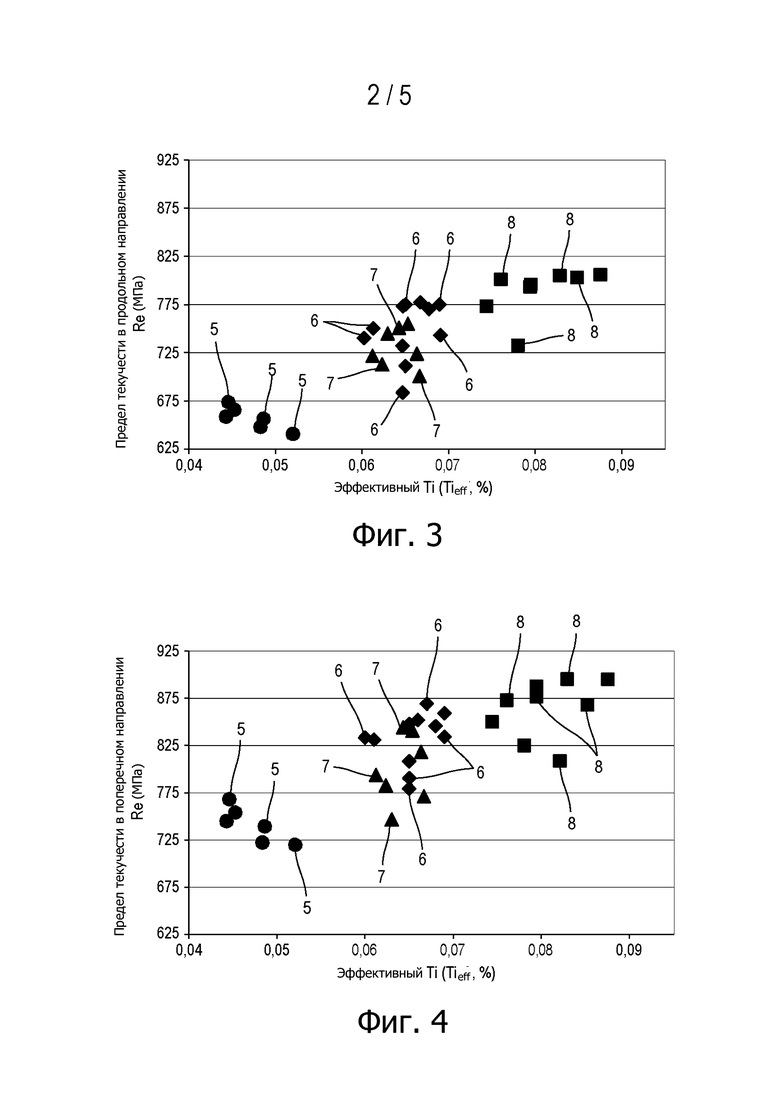

фиг. 2 представляет схематическое изображение поверхности листа в поперечном разрезе, иллюстрирующее распределение поверхностных дефектов, вызванных окислением, намотанного и декапированного листа, с учётом определения допустимого критерия окисления,

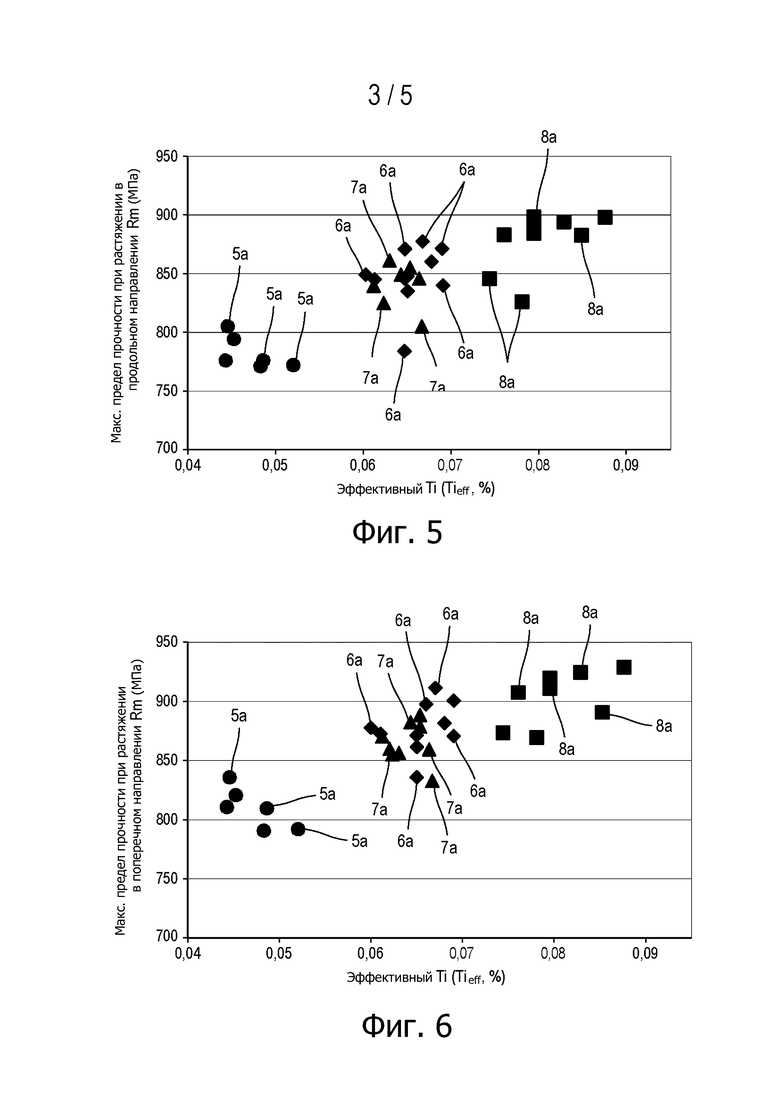

фиг. 3 представляет график, иллюстрирующий ход предела текучести, измеренного в направлении прокатки в зависимости от содержания эффективного титана в листах в соответствии с изобретением, в которых меняется содержание титана и азота,

фиг. 4 представляет график, иллюстрирующий ход предела текучести в направлении, поперечном к направлению прокатки, в зависимости от содержания эффективного титана в листах в соответствии с изобретением, в которых меняется содержание титана и азота,

фиг. 5 представляет график, иллюстрирующий ход максимума предела прочности при растяжении в направлении прокатки в зависимости от эффективного содержания титана в листах в соответствии с изобретением, в которых меняется содержание титана и азота,

фиг. 6 представляет график, иллюстрирующий ход максимума предела прочности при растяжении в направлении, поперечном к направлению прокатки, в зависимости от содержания эффективного титана в листах в соответствии с изобретением, в которых меняется содержание титана и азота,

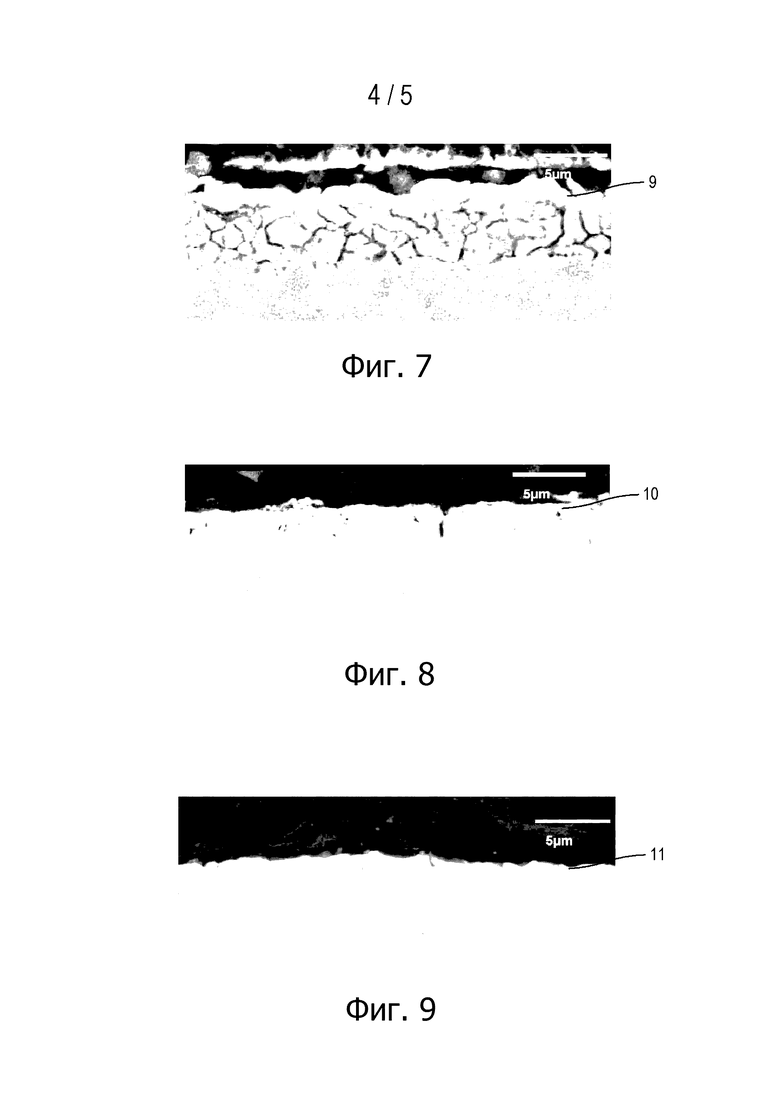

фиг. 7 представляет фотографию, полученную с помощью сканирующего электронного микроскопа, представляющую состояние поверхности в сечении листа после травления, состав которого выходит за рамки настоящего изобретения, и который не удовлетворяет критериям окисления,

фиг. 8 представляет фотографию, полученную с помощью сканирующего электронного микроскопа, представляющую состояние поверхности в сечении листа в соответствии с изобретением после травления, который удовлетворяет критериям окисления,

фиг. 9 представляет фотографию, полученную с помощью сканирующего электронного микроскопа, представляющую состояние поверхности в сечении листа в соответствии с настоящим изобретением после травления, состав которого отличается от состава листа, показанного на фиг. 8 и который также удовлетворяет критериям окисления, и

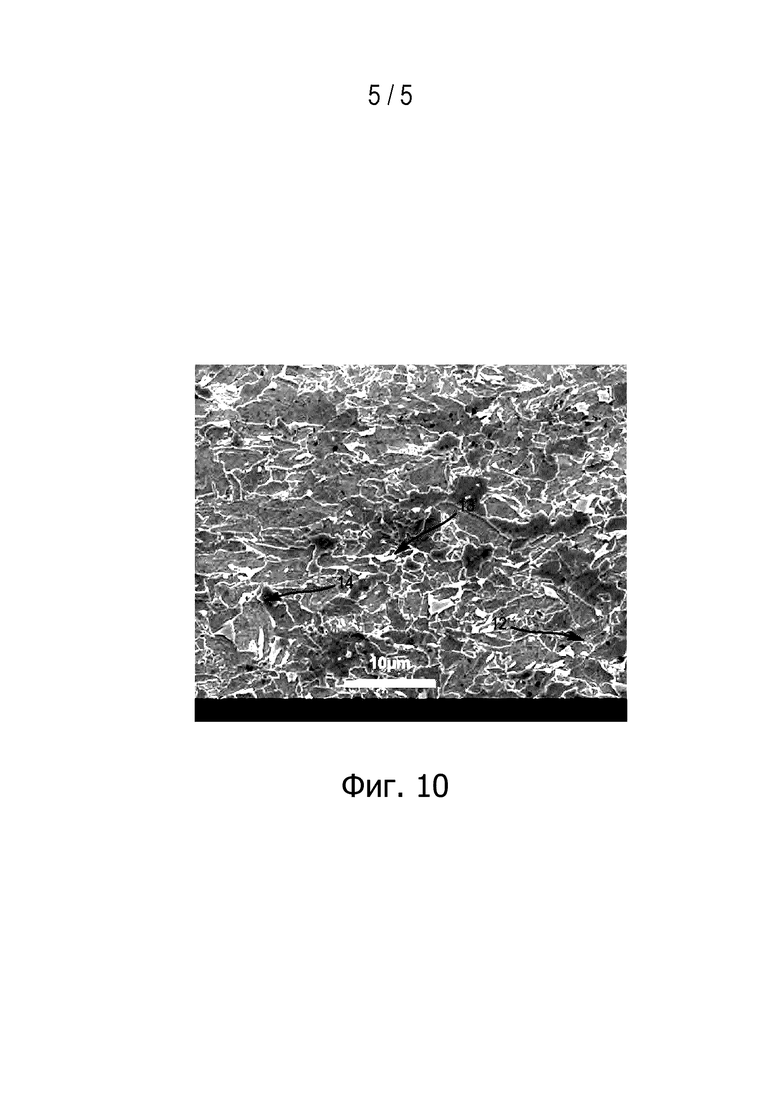

фиг. 10 представляет фотографию, полученную с помощью сканирующего электронного микроскопа, представляющую микроструктуру листа в соответствии с настоящим изобретением.

Авторы настоящего изобретения установили, что поверхностные дефекты, присутствующие на некоторых листах, намотанных при высоких температурах, в частности, при температуре выше 570°С, в основном расположены в центре рулона. В этой области витки находятся в контакте друг с другом и парциальное давление кислорода такое, что только элементы, которые являются более склонными к окислению, чем железо, такие как, например, кремний, марганец и хром, всё ещё могут окисляться в контакте с атомами кислорода.

Фазовая диаграмма железо-кислород при 1 атмосфере показывает, что оксид железа вюстит, образовавшийся при высоких температурах, не является стабильным выше 570°С и разлагается при термодинамическом равновесии на две другие фазы: гематит и магнетит, одним из продуктов этой реакции является кислород.

Авторы настоящего изобретения, таким образом, установили, что условия в центре рулона такие, что таким образом выделившийся кислород, взаимодействует с элементами, которые являются более склонными к окислению чем железо, то есть, в частности, марганец, кремний, хром и алюминий, присутствующие на поверхности листа. Границы зерна конечной микроструктуры естественно представляют собой обходной путь диффузии для этих элементов по сравнению с равномерной диффузией в матрице. Результатом является более значительное окисление и более глубокое окисление на уровне границ зерна.

Во время операции травления для удаления слоя окалины оксиды, образовавшиеся таким образом, также удаляются, оставляя место для дефектов (несплошностей), по существу перпендикулярно к поверхности листа примерно в 3 - 5 мкм.

Хотя эти дефекты не вызывают какого-либо особого ухудшения усталостных характеристик листа, который не подвергается деформации, что это не тот случай, когда лист деформируют и более конкретно, в зоне, расположенной в нижней или внутренней поверхности складки деформации где глубина дефекта может достигать 25 мкм.

Для температуры намотки около 590°С, эти дефекты поверхности естественным образом присутствуют в центре рулона, где поверхность листа остается под воздействием высоких температур, в частности, выше 570°С, в течение самого длительного времени.

Поэтому авторы настоящего изобретения нашли состав листа, который даёт возможность избежать протекания межкристаллитного окисления в центре рулона на уровне зерна конечной микроструктуры после травления, межкристаллитного окисления проходящего на границах зерна конечной микроструктуры.

Для этой цели было установлено, что состав листа должен включать хром и молибден с определённым содержанием. Неожиданно авторы настоящего изобретения показали, что листы этого типа не имеют вышеуказанных дефектов поверхности.

В соответствии с изобретением массовое содержание углерода в листе составляет между 0,040% и 0,08%. Этот диапазон содержания углерода позволяет одновременно получить высокое удлинение при разрыве и механическую прочность Rm более 780 МПа.

Кроме того, максимальное массовое содержание углерода задаётся на уровне 0,08%, что даёт возможность получить коэффициент раздачи отверстия Ac% более или равный 45%.

Предпочтительно массовое содержание углерода составляет между 0,05% и 0,07%.

В соответствии с изобретением массовое содержание марганца составляет между 1,2% и 1,9%. Когда присутствует в этом количестве, марганец способствует повышению прочности листа и ограничивает образование центральной полосы сегрегации. Это способствует получению коэффициента раздачи отверстия Ас% более или равного 45%. Предпочтительно массовое содержание марганца составляет между 1,4% и 1,6%.

Содержание алюминия между 0,005% и 0,1%, позволяет обеспечить раскисление стали в процессе её изготовления. Предпочтительно содержание алюминия составляет между 0,01% и 0,07%.

Титан присутствует в стальном листе в соответствии с изобретением в количестве между 0,07% и 0,125% масс.

Ванадий может быть добавлен в количестве между 0,001% и 0,2% масс. Повышение механической прочности до 250 МПа может быть получено улучшением микроструктуры и дисперсионным упрочнением при выделении карбонитридов.

Кроме того, изобретение раскрывает, что массовое содержание азота составляет между 0,002% и 0,01%. Хотя содержание азота может быть чрезвычайно низким, его предельное значение устанавливается на уровне 0,002%, так что лист может быть изготовлен в соответствии с экономически приемлемыми условиями.

Что касается ниобия, его массовое содержание в составе стали составляет менее 0,045%. Выше содержания 0,045% масс. перекристаллизация аустенита замедляется. Структура содержит значительную долю удлинённых зерен, что делает невозможным достижение заданного коэффициента раздачи отверстия Ac%. Предпочтительно массовое содержание ниобия составляет менее 0,04%.

Состав по настоящему изобретению также включает хром в количестве между 0,10% и 0,55%. Содержание хрома на этом уровне позволяет улучшить качество поверхности. Как будет объяснено ниже, содержание хрома определяется совместно с содержанием молибдена.

В соответствии с изобретением кремний присутствует в химическом составе листа с массовым содержанием между 0,1 и 0,3%. Кремний задерживает выделение цементита. В количествах, определённых в соответствии с изобретением, он выделяется в очень небольших количествах, то есть область концентрации менее 1,5% и в очень тонкодисперсной форме. Эта тонкодисперсная морфология цементита позволяет получить высокую способность к раздаче отверстия более или равную 45%. Предпочтительно массовое содержание составляет между 0,15 и 0,3%.

Содержание серы в стали в соответствии с изобретением не должно быть более 0,004%, чтобы ограничить образование сульфидов, в частности, сульфидов марганца. Низкие содержания серы и азота, присутствующих в составе стали, улучшает её способность к раздаче отверстия.

Содержание фосфора в стали в соответствии с изобретением составляет менее 0,020%, чтобы улучшить её способность к раздаче отверстия и свариваемость.

В соответствии с изобретением состав листа включает хром и молибден в определённых концентрациях.

Таблицы 1 - 4, а также фиг. 1, объясняют пределы содержания хрома и молибдена в составе листа в соответствии с изобретением.

Таблицы 1 - 4 показывают влияние состава листа и условий изготовления листа на предел текучести, максимум предела прочности при растяжении, общее удлинение при разрыве, раздачу отверстия и критерий окисления, измеренный в середине или центре рулона и по оси полосы. Понятия центра рулона и оси полосы объяснены более подробно ниже.

Метод раздачи отверстия описан в стандарте ISO 16630:2009 следующим образом: после создания отверстия резанием в листе используют конусообразный инструмент для раздачи кромки этого отверстия. Именно во время этой операции можно наблюдать первое повреждение вблизи кромок отверстия во время раздачи, причем это повреждение начинается на частицах второй фазы или на границах раздела между различными микроструктурными компонентами в стали.

Поэтому метод раздачи отверстия состоит в измерении начального диаметра Di отверстия перед штамповкой, затем конечного диаметра Df отверстия после штамповки, измеренные в момент времени, когда наблюдаются трещины, которые проходят по всей толщине листа по кромкам отверстия. Способность к раздаче отверстия Ас% затем определяется по следующей формуле:

Как было объяснено выше, целью является предотвращение межзёренного окисления, которое характеризуется неоднородностями на поверхности намотанного и декапированного листа.

В связи с этим возникает вопрос получения поверхности, для которой глубина этих дефектов является достаточно низкой, так что после формования листа увеличение локального коэффициента интенсивности напряжений, связанного с этими дефектами, вызванного этим формованием, не ставит под угрозу долговечность листа.

Авторы настоящего изобретения показали, что должны быть выполнены два критерия относящихся к наличию дефектов в рулоне листа, чтобы получить подходящие усталостные характеристики. Более конкретно, эти критерии должны быть соблюдены в области рулона, которая подвергается конкретным условиям. Эта зона расположена в центре рулона и на оси полосы, где парциальное давление кислорода ниже, но достаточно для того, чтобы элементы, которые более склонны к окислению, чем железо, могли окисляться. Это явление наблюдается, когда лист наматывают плотными витками при минимальном натяжении намотки 3 метрических тонн-силы.

Центр рулона определяется как площадь по длине рулона, от которого концевые зоны отрезают с обеих сторон, длина каждой из концевых зон равна 30% общей длины рулона. Ось полосы определяется таким же образом, как зона, центрированная по середине полосы в направлении, поперечном к направлению прокатки, и имеющая ширину, равную 60% ширины полосы.

С учётом фиг. 2 эти два критерия окисления оцениваются на листе 1 в середине рулона, и на оси полосы наблюдаемой длины.

Эта наблюдаемая длина выбрана так, что она является репрезентативной характеристикой состояния поверхности. Наблюдаемая длина lref определяется на уровне 100 мкм, но может достигать 500 мкм, или еще больше, если необходимо ужесточить требования по критериям окисления.

Дефекты в результате окисления 2 распределены по n зонам окисления Oi этого намотанного листа 1, где i находится между 1 и n. Каждая зона окисления Oi проходит по длине li, и считается отличной от смежной зоны Oi + 1, если эти две зоны Oi, Oi + 1 отделены друг от друга зоной, свободной от каких-либо дефектов окисления, по меньшей мере, 3 мкм в длину. Первый критерий [1] заключается в том, что дефекты 2 листа 1 должны удовлетворять критерию максимума глубины

Второй критерий [2], которому должны соответствовать дефекты 2 в листе 1, является критерием средней глубины, который выражает более или менее значительное присутствие зон окисления на наблюдаемой длине lref. Этот второй критерий определяется

В таблицах 1 - 4, а также на фиг. 1 результаты окисления поверхности представлены следующим образом:

○ отсутствие или очень незначительное окисление: критерии [1] и [2] соблюдены

° незначительное окисление: критерии соблюдены

● значительное окисление: критерии не соблюдены

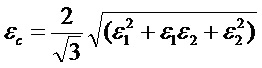

Отсутствие или очень незначительное окисление, позволяет получить подходящую усталостную прочность, даже на участках, которые подвергаются основной деформации, то есть на участках, у которых эквивалентное приращение пластической деформации составляет до 39%, эквивалентное приращение пластической деформации определяется в любой точке деформированного участка на основе основных деформаций ε 1 и ε2, по формуле:

Таблица 1 представляет результаты, полученные для составов, которые выходят за рамки состава листа в соответствии с изобретением.

Таблица 2a представляет составы листов в соответствии с изобретением и таблица 2b представляет результаты, полученные для составов листов в таблице 2а, листов которые не предназначены для нанесения покрытия и намотаны при постоянной температуре 590°С, за исключением примера 5.

Таблица 3 представляет результаты, полученные для составов листа в соответствии с изобретением, которые также не предназначены для нанесения покрытия и намотаны при температурах изменяющихся от 526°С до 625°С.

Таблица 4 представляет результаты, полученные для составов листа в соответствии с изобретением, которые предназначены для цинкования и для температур намотки изменяющихся от 535°С до 585°С.

Контрпримеры 1 и 11 и таблица 1 показывают, что, когда содержание хрома и молибдена не соответствуют условиям данного изобретения, критерии окисления не соблюдаются.

Контрпримеры 5, 6, 7 и 9 показывают, что в присутствии хрома, но без молибдена, окисление также не соответствует критериям. Контрпример 9 также показывает, что при добавлении никеля не получаются удовлетворительные результаты с точки зрения критериев окисления.

Напротив, контрпример 4 показывает, что в присутствии молибдена, но с очень низким содержанием хрома, окисление поверхности не соответствует заданным критериям.

Наконец, контрпримеры 2, 3, 8 и 11 показывают, что соответствующее содержание хрома и молибдена должно быть достаточным.

Таблица 2b иллюстрирует результаты, полученные для состава листа, включающего хром и молибден с соответствующим содержанием между 0,15% и 0,55% для хрома и между 0,05% и 0,32% для молибдена.

Таблица 3 представляет результаты, полученные для состава листа, включающего хром и молибден с соответствующим содержанием между 0,30% и 0,32% для хрома и между 0,15% и 0,17% для молибдена.

Таблица 4 представляет результаты, полученные для состава листа, включающего хром и молибден с соответствующим содержанием между 0,31% и 0,32% для хрома и между 0,15% и 0,16% для молибдена. Каждый из примеров, приведённых в таблицах 2, 3 и 4 соответствует критериям окисления, определённым выше.

Фиг. 7 иллюстрирует наличие поверхностных дефектов на листе 9, который не соответствует критериям окисления, определённым выше, и состав, которого включает 0,3% хрома и 0,02% молибдена.

Фиг. 8 и 9 иллюстрируют состояние поверхности двух листов 10, 11, которые соответствуют критериям окисления и соответствующий состав которых включает 0,3% хрома и 0,093% молибдена на фиг. 8, и 0,3% хрома и 0,15% молибдена на фиг. 9.

Следует напомнить, что листы, которые являются предметом результатов, представленных в таблицах 2 - 4 намотаны плотными витками при минимальном натяжении намотки 3 метрических тонны-силы.

Фиг. 1 показывает экспериментальные точки, полученные для контрпримеров и примеров при температуре намотки 590°С. Точнее, экспериментальные точки 3 соответствуют контрпримерам в таблице 1, экспериментальные точки 4а соответствуют примерам в таблицах 2а и 2b, для которых окисление поверхности незначительное, и экспериментальные точки 4b соответствуют примерам в таблицах 2а и 2be для которых окисление поверхности отсутствует или очень низкое.

Следует отметить квази-суперпозицию двух экспериментальных точек при 0,10% молибдена. Первая экспериментальная точка 3 соответствует контрпримеру 11, для которого точное содержание хрома составляет 0,150, и вторая экспериментальная точка 4а соответствует примеру 11, для которого точное содержание хрома составляет 0,152.

Что касается приведённой выше информации, изобретение, следовательно, раскрывает, что состав листа в соответствии с изобретением включает хром и молибден с массовым содержанием хрома, которое строго более 0,15%, но менее или равно 0,6%, когда содержание молибдена составляет между 0,05% и 0,11%, и массовое содержание хрома составляет между 0,10% и 0,6%, когда содержание молибдена строго более 0,11% и менее или равно 0,35%. Содержание молибдена, следовательно, составляет между 0,05% - 0,35%, при соблюдении вышеуказанного содержания хрома.

Предпочтительно массовое содержание хрома составляет между 0,16% и 0,55%, когда массовое содержание молибдена составляет между 0,05 и 0,11%, и массовое содержание хрома составляет между 0,10 и 0,55%, когда массовое содержание молибдена составляет между 0,11% и 0,25%.

Ещё более предпочтительно массовое содержание хрома составляет между 0,27% и 0,52%, и массовое содержание молибдена составляет между 0,05% и 0,18%.

Микроструктура листа в соответствии с настоящим изобретением включает зернистый бейнит.

Зернистый бейнит отличается от верхнего и нижнего бейнита. Для определения зернистого бейнита, приведена ссылка на статью, озаглавленную Characterization and Quantification of Complex Bainitic Complex Microstructures in High and Ultra-High Strength Steels (Характеристика и количественный анализ комплекса сложных бейнитных микроструктур высокопрочных и сверхвысокопрочных сталей) - Materials Science Forum, Vol. 500-501, pp 387-394; November 2005.

В соответствии с этой статьей, зернистый бейнит, который составляет микроструктуру листа в соответствии с изобретением, определён как имеющий высокую долю сильно разориентированных соседних зёрен и нерегулярную морфологию зерна. Процент площади зернистого бейнита более 70%.

Кроме того, процент площади присутствующего феррита не превышает 20%. Возможное дополнительное количество составляют нижний бейнит, мартенсит и остаточный аустенит, причем сумма содержания мартенсита и остаточного аустенита составляет менее 5%.

Фиг. 10 представляет микроструктуру листа в соответствии с изобретением, также включающего зернистый бейнит 12, островки мартенсита и аустенита 13 и феррит 14.

В соответствии с настоящим изобретением, было установлено, что один критерий, который должен приниматься во внимание для предела текучести и максимального предела прочности на разрыв, представляет собой так называемый эффективный титан.

Полагая, что выделение титана происходит в форме нитрида, и принимая во внимание стехиометрическое соотношение этих двух элементов в нитриде титана, эффективный титан Tieff представляет собой количество избыточного титана, способного выделяться в виде карбидов. Поэтому эффективный титан определяется по формуле Tieff = Ti - 3,42 х N, где Ti является массовым содержанием титана, и N является массовым содержанием азота.

Таблицы 2 - 4 представляют значения эффективного титана для каждого тестируемого состава.

Фиг. 3 - 6 иллюстрируют результаты, полученные для предела упругости и максимального предела прочности при растяжении соответственно в зависимости от содержания эффективного титана для различных составов, в которых изменяется содержание пары титан и азот. Фиг. 3 и 5 иллюстрируют эти свойства в направлении прокатки листа и фиг. 4 и 6 иллюстрируют эти свойства в направлении, поперечном к прокатке листа.

На фиг. 3 - 6, экспериментальные точки 5, 5а, представленные закрашенными кругами, соответствуют составу, в котором содержание титана варьируется между 0,071% и 0,076%, и содержание азота изменяется между 0,0070% и 0,0090%, экспериментальные точки 6, 6а, представленные сплошными ромбами, соответствуют составу, в котором содержание титана варьируется между 0,087% и 0,091%, и содержание азота изменяется между 0,0060% и 0,0084%, экспериментальные точки 7, 7а, представленные сплошными треугольниками, соответствуют составу, в котором содержание титана варьируется между 0,088% и 0,092%, и содержание азота изменяется между 0,0073% и 0,0081%, и экспериментальные точки 8, 8а, представленные сплошными квадратами, соответствуют составу, в котором содержание титана варьируется между 0,098% и 0,104%, и содержание азота изменяется между 0,0048% и 0,0070%.

Что касается этих фигур, очевидно, что необходимо учитывать эффективный титан.

Более конкретно в направлении прокатки (фиг.3 и 5) критерии, относящиеся к пределу текучести и максимуму предела прочности на разрыв, соблюдаются для содержания эффективного титана, которое изменяется между 0,055% и 0,095%. В направлении, поперечном к направлению прокатки (фиг. 4 и 6), характеристики предела текучести и максимума предела прочности на разрыв соблюдаются для содержания эффективного титана, которое изменяется между 0,040% и 0,070%.

Таким образом, изобретение раскрывает, что композиция может включать содержание эффективного титана, которое изменяется между 0,040% и 0,095%, предпочтительно между 0,055% и 0,070%, когда соблюдаются критерии и в направлении прокатки и в поперечном направлении к прокатке.

Преимущество, получаемое при рассмотрении эффективного титана, заключается, в частности, в способности использовать высокое содержание азота, чтобы избежать ограничения содержания азота, что является ограничивающим фактором для обработки листа.

Способ изготовления стального листа, который определён выше, включает следующие стадии:

Сталь получают в виде жидкого металла, имеющего состав, описанный ниже, выраженный в массовых процентах:

0,04% ≤ C ≤ 0,08%

1,2% ≤ Mn ≤ 1,9%

0,1% ≤ Si ≤ 0,3%

0,07% ≤ Ti ≤ 0,125%

0,05% ≤ Мо ≤ 0,35%

0,15% <Cr ≤ 0,6% когда 0,05% ≤ Мо ≤ 0,11%, или

0,10% ≤ Cr ≤ 0,6% когда 0,11% < Мо ≤ 0,35%

Nb ≤ 0,045%

0,005% ≤ Al ≤ 0,1%

0,002% ≤ N ≤ 0,01%

S ≤ 0,004%

P <0,020

и необязательно 0,001% ≤ V ≤ 0,2%

остальное состоит из железа и неизбежных примесей.

К жидкому металлу с содержанием растворённого азота [N] титан [Ti] добавляют так, чтобы количество титана [Ti] и азота [N], растворённых в жидком металле, соответствовали %[Ti]%[N]<6⋅10-4%2.

Жидкий металл затем подвергают либо вакуумной обработке или обработке сплавом кремния и кальция (SiCa), в этом случае согласно изобретению состав также содержит в массовых процентах 0,0005 ≤ Са ≤ 0,005%.

В этих условиях нитриды титана не выделяются преждевременно в крупнозернистой форме в жидком металле, эффект которых был бы в снижении способности к раздаче отверстия. Выделение титана происходит при более низкой температуре в виде равномерно распределённых мелких карбонитридов. Это мелкодисперсное выделение способствует упрочнению и получению тонкодисперсной микроструктуры.

Затем сталь разливают, чтобы получить отлитый полуфабрикат, предпочтительно путём непрерывного литья. Предпочтительно разливка может быть выполнена между цилиндрами, вращающимися в противоположных направлениях, чтобы получить отлитый полуфабрикат в виде тонких слябов или тонких полос. Эти способы литья приводит к уменьшению размера выделений, что благоприятно для раздачи отверстия в продукте, полученном в конечном состоянии.

Полученный полуфабрикат затем снова нагревают до температуры между 1160 и 1300°С. Ниже 1160°С указанная механическая прочность на разрыв 780 МПа, не достигается. Естественно, что в случае прямого литья тонких слябов, горячая прокатка полуфабрикатов, начинающаяся выше 1160°С, может быть выполнена сразу после литья, то есть без охлаждения полуфабриката до температуры окружающей среды, и, следовательно, без необходимости выполнять стадию повторного нагрева. Этот полуфабрикат затем подвергают горячей прокатке при температуре конца прокатки между 880 и 930°С, степени обжатия предпоследнего прохода менее 0,25, степени обжатия последнего прохода составляет менее 0,15, сумма двух степеней обжатия составляет менее 0,37, и температура начала предпоследнего прохода составляет менее 960°С, чтобы получить горячекатаный продукт.

В течение последних двух проходов, прокатку, таким образом, проводят при температуре не ниже температуры рекристаллизации, что предотвращает рекристаллизацию аустенита. Это требование необходимо, чтобы не вызывать чрезмерную деформацию аустенита в течение этих последних двух проходов.

Эти условия позволяют создать наиболее равноосное зерно, способное соответствовать требованиям по отношению к коэффициенту раздачи отверстия Ac%.

После прокатки горячекатаный продукт охлаждают со скоростью между 20 и 150°С/сек, предпочтительно между 50 и 150°С/с, для получения горячекатаного стального листа.

Наконец полученный лист наматывают при температуре между 525 и 635°С.

В случае изготовления ненамотанного листа с покрытием и со ссылкой на таблицы 2 и 3, температура намотки будет находиться между 525 и 635°С так, что выделения являются более плотными и достигается максимально возможное упрочнение, что позволяет достичь механическую прочность на разрыв более 780 МПа в продольном направлении и в поперечном направлении. В соответствии с результатами, представленными в этих таблицах, эти температуры намотки позволяют получить лист, для которого выполняется критерий окисления.

Обращаясь к таблице 3, можно заметить, что увеличение температуры намотки в рулон (примеры 26 и 28) создаёт дефекты из-за окисления, которые отсутствуют при более низких температурах намотки. Тем не менее, состав листа в соответствии с изобретением позволяет наматывать лист при высоких температурах, при соблюдении критерия окисления.

В случае изготовления листа, предназначенного для проведения операции цинкования и со ссылкой на таблицу 4, температура намотки будет находиться между 530 и 600°С, независимо от требуемых свойств в направлении прокатки или в поперечном направлении, и для компенсации дополнительного выделения, которое происходит во время обработки повторным нагревом, связанным с операцией цинкования. В соответствии с результатами, представленными в таблице, эти температуры намотки позволяют получить лист, для которого выполняется критерий окисления.

В этом последнем случае, намотанный лист затем будет подвергнут травлению в соответствии с хорошо известной традиционной технологией, затем нагрет до температуры между 550 и 750°С. Лист затем будет охлаждён со скоростью между 5 и 20°С в секунду, и затем покрыт цинком в подходящей ванне цинкования.

Все стальные листы в соответствии с изобретением были прокатаны со степенью обжатия менее 0,15 в предпоследнем проходе и степенью обжатия менее 0,07 на конечном проходе прокатки, в результате чего накопленная деформация в течение этих двух проходов составляет менее 0,37. В результате горячей прокатки, таким образом, получается менее деформированный аустенит.

Таким образом, изобретение делает доступными стальные листы, которые обладают высокими механическими характеристиками на разрыв и подходящей пригодностью к формованию штамповкой. Штампованные детали, изготовленные из этих листов, имеют высокую усталостную прочность за счёт минимизации или отсутствия дефектов после штамповки.

Таблица 1. Условия испытаний и результаты, полученные для условий, которые не соответствуют изобретению

(°C)

20

NA не определено – 1 Точное значение: 0,150 – 2 Точное значение: 0,150

Таблица 2a. Состав листов в соответствии с изобретением

21

0,066

1 Точное значение: 0,152 - 2 Также содержит ванадий V=0,005%

Таблица 2b. Условия испытаний и результаты, полученные для составов листов в соответствии с изобретением таблицы 2a намотанных при 590°C и без покрытия

(°C)

22

*: расчётное значение

Таблица 3. Условия испытаний и результаты, полученные для составов листов в соответствии с изобретением без покрытия, намотанных при температуре, изменяющейся между 526 и 625°C

23

0,047

Таблица 4. Условия испытаний и результаты, полученные для составов листов в соответствии с изобретением, намотанных при температуре, изменяющейся между 535 и 585°C и предназначенных для цинкования

24

0,069

(°C)

NA: не определено

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЯЧЕКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СООТВЕТСТВУЮЩИЙ СПОСОБ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2551727C2 |

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ ЛИСТ, ПОЛУЧЕННЫЙ МЕТОДОМ ГОРЯЧЕЙ ПРОКАТКИ, ИМЕЮЩИЙ ХОРОШУЮ ФОРМУЕМОСТЬ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2539640C2 |

| Способ производства высокопрочного горячекатаного проката | 2023 |

|

RU2810463C1 |

| Способ производства стального проката для изготовления гибких труб для колтюбинга (варианты) | 2022 |

|

RU2786281C1 |

| Способ производства горячекатаного листового проката | 2023 |

|

RU2813917C1 |

| ГОРЯЧЕКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2773722C1 |

| СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ДЕТАЛИ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ | 1997 |

|

RU2201468C2 |

| Горячекатаная стальная полоса для изготовления гибких труб для колтюбинга и способ её производства | 2024 |

|

RU2840275C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА КЛАССОВ ПРОЧНОСТИ К52-К60, Х52-Х70, L360-L485 ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2548536C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2015 |

|

RU2581696C1 |

Изобретение относится к области металлургии, а именно к горячекатаному стальному листу толщиной между 1,5 и 4,5 миллиметров, используемому в автомобилестроении. Лист изготовлен из стали следующего химического состава, мас.%: 0,04 ≤ C ≤ 0,08, 1,2 ≤ Mn ≤ 1,9, 0,1 ≤ Si ≤ 0,3, 0,07 ≤ Ti ≤ 0,125, 0,05 ≤ Мо ≤ 0,35, 0,15 <Cr ≤ 0,6, когда 0,05 ≤ Mo≤ 0,11, или 0,10 ≤ Cr ≤ 0,6, когда 0,11 < Мо ≤ 0,35, Nb ≤ 0,045, 0,005 ≤ Al ≤ 0,1, 0,002 ≤ N ≤ 0,01, S ≤ 0,004, P <0,020, остальное состоит из железа и неизбежных примесей, возникающих в результате обработки. Микроструктура листа образована зернистым бейнитом, процент площади которого более 70%, и ферритом, процент площади которого составляет менее 20%, остальное, если присутствует, состоит из нижнего бейнита, мартенсита и остаточного аустенита, причем сумма мартенсита и остаточного аустенита составляет менее 5%. Обеспечивается предел текучести более 680 МПа в направлении, поперечном к направлению прокатки, и менее или равный 840 МПа, прочность между 780 МПа и 950 МПа, относительное удлинение при разрыве более 10% и коэффициент расширения отверстия (Ас) более или равный 45%. 2 н. и 20 з.п. ф-лы, 10 ил., 4 табл.

1. Горячекатаный стальной лист толщиной от 1,5 до 4,5 миллиметров с пределом текучести в направлении, поперечном к направлению прокатки, более 680 МПа и менее или равным 840 МПа, прочностью между 780 МПа и 950 МПа, относительным удлинением при разрыве более 10% и с коэффициентом расширения отверстия (Ас) более или равным 45%, химический состав стали которого включает, мас.%:

0,04 ≤ C ≤ 0,08

1,2 ≤ Mn ≤ 1,9

0,1 ≤ Si ≤ 0,3

0,07 ≤ Ti ≤ 0,125

0,05 ≤ Мо ≤ 0,35

0,15 <Cr ≤ 0,6, когда 0,05 ≤ Mo≤ 0,11, или

0,10 ≤ Cr ≤ 0,6, когда 0,11 < Мо ≤ 0,35,

Nb ≤ 0,045

0,005 ≤ Al ≤ 0,1

0,002 ≤ N ≤ 0,01

S ≤ 0,004

P <0,020

остальное состоит из железа и неизбежных примесей, возникающих в результате обработки, при этом лист имеет микроструктуру, которая образована зернистым бейнитом, процент площади которого более 70%, и ферритом, процент площади которого составляет менее 20%, и остальное, если присутствует, состоит из нижнего бейнита, мартенсита и остаточного аустенита,

причем сумма мартенсита и остаточного аустенита составляет менее 5% и лист представляет собой намотанный лист.

2. Стальной лист по п.1, характеризующийся тем, что химический состав стали дополнительно включает, мас.%: 0,001 ≤ V ≤ 0,2.

3. Стальной лист по п. 1, характеризующийся тем, что химический состав стали включает, мас.%:

0,04 ≤ C ≤ 0,08

1,2 ≤ Mn ≤ 1,9

0,1 ≤ Si ≤ 0,3

0,07 ≤ Ti ≤ 0,125

0,05 ≤ Мо ≤ 0,25

0,16 ≤ Cr ≤ 0,55 когда 0,05 ≤ Mo≤ 0,11, или

0,10 ≤ Cr ≤ 0,55 когда 0,11 < Мо ≤ 0,25,

Nb ≤ 0,045

0,005 ≤ Al ≤ 0,1

0,002 ≤ N ≤ 0,01

S ≤ 0,004

P <0,020

остальное составляет железо и неизбежные примеси, возникающие при обработке.

4. Стальной лист по любому из пп. 1 - 3, характеризующийся тем, что состав стали включает, мас.%:

0,27 ≤ Cr ≤ 0,52, когда 0,05 ≤ Мо ≤ 0,11, или

0,10 ≤ Cr ≤ 0,52, когда 0,11 < Мо ≤ 0,25.

5. Стальной лист по любому из пп. 1-4, характеризующийся тем, что состав стали включает, мас.%:

0,05 ≤ Мо ≤ 0,18,

0,16 ≤ Cr ≤ 0,55, когда 0,05 ≤ Мо ≤ 0,11, или

0,10 ≤ Cr ≤ 0,55, когда 0,11 < Мо ≤ 0,18.

6. Стальной лист по любому из пп. 1-5, характеризующийся тем, что состав стали включает, мас.%:

0,05 ≤ C ≤ 0,07

1,4 ≤ Mn ≤ 1,6

0,15 ≤ Si ≤ 0,3

Nb ≤ 0,04

0,01 ≤ Al ≤ 0,07.

7. Стальной лист по любому из пп. 1-4, характеризующийся тем, что химический состав стали включает, мас.%:

0,040 ≤ Tieff ≤ 0,095

где Tieff = Ti - 3,42хN,

где Ti является массовым содержанием титана,

N является массовым содержанием азота.

8. Стальной лист по любому из пп. 1-7, характеризующийся тем, что лист выполнен намотанным при температуре между 525°С и 635°С с последующим протравливанием, причем глубина поверхностных дефектов, вызванных окислением, распределённых по n зонам окисления i намотанного листа, где i находится между 1 и n, и n зон окисления находятся на наблюдаемой длине, соответствует:

- первому критерию максимальной глубины, определяемому:

где

- второму критерию среднего окисления, определяемому:

где

li - длина зоны окисления i

lref - наблюдаемая длина дефектов, вызванных окислением.

9. Стальной лист по п. 8, характеризующийся тем, что наблюдаемая длина lref дефектов, вызванных окислением, более или равна 100 мкм.

10. Стальной лист по п. 9, характеризующийся тем, что наблюдаемая длина lref дефектов, вызванных окислением, более или равна 500 мкм.

11. Стальной лист по любому из пп. 1-10, характеризующийся тем, что он намотан в плотные витки при минимальном натяжении намотки 3 метрических тонны-силы.

12. Способ изготовления горячекатаного стального листа толщиной от 1,5 до 4,5 миллиметров с пределом текучести в направлении, поперечном к направлению прокатки, по меньшей мере более 680 МПа и менее или равным 840 МПа, прочностью между 780 МПа и 950 МПа и относительным удлинением при разрыве более 10%, характеризующийся тем, что сталь, имеющую следующий состав, получают в виде жидкого металла, с содержанием, мас.%:

0,04 ≤ C ≤ 0,08

1,2 ≤ Mn ≤ 1,9

0,1 ≤ Si ≤ 0,3

0,07 ≤ Ti ≤ 0,125

0,05 ≤ Мо ≤ 0,35

0,15 <Cr≤ 0,6, когда 0,05 ≤ Мо ≤ 0,11, или

0,10 ≤ Cr≤ 0,6, когда 0,11 < Мо ≤ 0,35,

Nb ≤ 0,045

0,005 ≤ Al ≤ 0,1

0,002 ≤ N ≤ 0,01

S ≤ 0,004

P <0,020

остальное состоит из железа и неизбежных примесей, и

проводят вакуумную обработку или обработку SiCa, в последнем случае состав также включает, мас.%:

0,0005≤ Са ≤0,005,

количества титана [Ti] и азота [N], растворённых в жидком металле, соответствуют

(%[Ti])х(%[N])<6⋅10-4%2,

сталь разливают, чтобы получить полуфабрикат, который необязательно повторно нагревают до температуры между 1160°С и 1300°С, затем

этот отлитый полуфабрикат прокатывают с температурой конца прокатки между 880°С и 930°С, со степенью обжатия предпоследнего прохода менее 0,25, степенью обжатия последнего прохода менее 0,15, при сумме этих двух степеней обжатия менее 0,37, температуре начала прокатки предпоследнего прохода менее 960°С для получения горячекатаного продукта, затем

этот горячекатаный продукт охлаждают со скоростью между 20 и 150°С/с для получения горячекатаного стального листа,

и этот горячекатаный лист наматывают для получения горячекатаного стального листа, микроструктура которого образована зернистым бейнитом, процент площади которого более 70%, и ферритом, процент площади которого составляет менее 20%, и остальное, если присутствует, состоит из нижнего бейнита, мартенсита и остаточного аустенита, причем сумма мартенсита и остаточного аустенита составляет менее 5%.

13. Способ по п. 12, характеризующийся тем, что химический состав стали дополнительно включает, мас.%: 0,001 ≤ V ≤ 0,2.

14. Способ по п. 12 или 13, характеризующийся тем, что горячекатаный стальной лист наматывают при температуре между 525 и 635°С.

15. Способ по любому из пп. 12-14, характеризующийся тем, что состав стали включает, мас.%:

0,04 ≤ C ≤ 0,08

1,2≤ Mn ≤ 1,9

0,1 ≤ Si ≤ 0,3

0,07 ≤ Ti ≤ 0,125

0,05 ≤ Mo≤ 0,25

0,16 ≤ Cr≤ 0,55, когда 0,05 ≤ Mo≤ 0,11, или

0,10 ≤ Cr≤ 0,55, когда 0,11 < Мо ≤ 0,25,

Nb ≤ 0,045

0,005 ≤ Al ≤ 0,1

0,002 ≤ N ≤ 0,01

S ≤ 0,004

P <0,020

остальное состоит из железа и неизбежных примесей.

16. Способ по любому из пп. 12-15, характеризующийся тем, что горячекатаный продукт охлаждают со скоростью между 50 и 150°С/с.

17. Способ по любому из пп. 12-16, характеризующийся тем, что состав стали включает, мас.%:

0,27 ≤ Cr ≤ 0,52, когда 0,05 ≤ Мо ≤ 0,11, или

0,10 ≤ Cr ≤ 0,52, когда 0,11 < Мо ≤ 0,25.

18. Способ по любому из пп. 12-16, характеризующийся тем, что состав стали включает, мас.%:

0,05 ≤ Мо ≤ 0,18 и

0,16 ≤ Cr ≤ 0,55, когда 0,05 ≤ Мо ≤ 0,11, или

0,10 ≤ Cr ≤ 0,55, когда 0,11 < Мо ≤ 0,18.

19. Способ по любому из пп. 12-18, характеризующийся тем, что состав стали включает, мас.%:

0,05 ≤ C ≤ 0,08

1,4 ≤ Mn ≤ 1,6

0,15 ≤ Si ≤ 0,3

Nb ≤ 0,04

0,01 ≤ Al ≤ 0,07.

20. Способ по любому из пп. 12-19, характеризующийся тем, что лист наматывают при температуре между 580 и строго 630°С.

21. Способ по любому из пп. 12-19, характеризующийся тем, что лист наматывают при температуре между 530 и 600°С, протравливают, затем

декапированный лист повторно нагревают до температуры между 600 и 750°С, затем повторно нагретый, декапированный лист охлаждают со скоростью между 5 и 20°С/с,

и затем полученный лист покрывают цинком в соответствующей ванне цинкования.

22. Способ по любому из пп. 12-21, характеризующийся тем, что лист наматывают плотными витками при минимальном натяжении намотки 3 метрических тонны-силы.

| WO 2012127136 A2, 27.09.2012 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЛИСТОВ С ВЫСОКИМИ ХАРАКТЕРИСТИКАМИ ПРОЧНОСТИ И ПЛАСТИЧНОСТИ И ЛИСТЫ, ИЗГОТОВЛЕННЫЕ ПРИ ПОМОЩИ ЭТОГО СПОСОБА | 2008 |

|

RU2451764C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2009 |

|

RU2414515C1 |

| CA 2879069 A1, 13.02.2014 | |||

| ПОЧВООБРАБАТЫВАЮЩИЙ КАТОК | 2023 |

|

RU2832159C1 |

| Метод измерения объемов штабелей круглых лесоматериалов в ограниченном объеме транспортного средства | 2024 |

|

RU2837052C1 |

Авторы

Даты

2018-12-07—Публикация

2015-07-10—Подача