Область техники, к которой относится изобретение

Настоящее изобретение относится к обжимному модулю для прессования и затвердевания пропитанных проводниковых стержней для крупногабаритных электрических машин, например, гидрогенераторов, который имеет улучшенную закрывающую систему для прикладывания давления обжима. Кроме того, изобретение относится к обжимному механизму, оборудованному таким обжимным модулем.

Уровень техники

По существующему уровню техники известно об обертывании проводниковых стержней для крупногабаритных электрических машин изолирующим материалом, в частности, миколентой, и ее последующей пропитке отверждаемой смолой. С целью отверждения проводниковые стержни, обрабатываемые таким образом, помещают в обжимной механизм, в котором они обжимаются до получения заданной геометрии. Обжимной механизм содержит некоторое количество модулей, состоящих из горизонтальных и вертикальных обжимных узлов, которые обжимают пропитанные проводниковые стержни до требуемой формы.

Для компенсации объемной усадки, происходящей во время отвердения, обжимные узлы должны непрерывно регулироваться во избежание возникновения воздушных карманов внутри изоляции, поскольку воздушные карманы могут сделать проводниковые стержни непригодными для использования.

По существующему уровню техники эта задача решается с помощью клиньев, которые приводятся в действие между рамой и ползуном пресса, часто вручную, с помощью медных молотков. В случае механизмов, имеющих относительно большие габариты, время от времени между клином и ползуном вставляют промежуточные элементы для компенсации основных различий в длине.

Эта работа связана с привлечением значительного числа персонала и, таким образом, является очень дорогостоящей и требует больших затрат времени.

В случае использования этого способа настройка изменяющихся прикладываемых усилий обжима является очень сложной для выполнения и полностью зависит от опыта персонала, занятого в ее выполнении.

Кроме того, существует скрытый риск, что металлические части, откалывающиеся во время нанесения ударов молотком, могут попасть изоляцию проводниковых стержней и, тем самым, повредить их. Это также может привести к невозможности использования готовых проводниковых стержней или, по меньшей мере, к необходимости выполнения сложных работ по восстановлению.

Сущность изобретения

Изобретение решает задачу дополнительного совершенствования обжимного модуля для отвердения пропитанных проводниковых стержней для крупногабаритных электрических машин до такой степени, чтобы исключить вышеуказанные недостатки за счет полного отказа от использования клиньев для приложения необходимых обжимных усилий. В этом случае используемые компоненты должны выдерживать жесткие условия эксплуатации.

По изобретению это достигается с помощью обжимного модуля и обжимного механизма такого типа, который упомянут в независимых пунктах формулы изобретения. Подходящие варианты выполнения изобретения могут быть взяты из зависимых пунктов формулы изобретения и описания со ссылкой на чертежи.

Основная концепция изобретения состоит в том, чтобы предложить обжимной модуль рассматриваемого типа с новыми действующими в горизонтальном и вертикальном направлениях закрывающими узлами, подвижные компоненты которых большей частью изолированы от воздействия загрязняющих пропитывающих смол.

Для решения этой задачи закрывающие узлы содержат корпус, который неподвижно присоединен к соответствующей опорной конструкции и в котором установлен с возможностью перемещения со скольжением обжимной поршень, функционально соединенный с упруго установленным в осевом направлении поворотным болтом внутри корпуса, так чтобы поворотное перемещение болта вызывало осевое перемещение обжимного поршня.

Закрывающий узел такой конструкции обеспечивает полный отказ от использования клиньев для прикладывания обжимных усилий, устраняя при этом вышеуказанные недостатки. Кроме того, закрывающие узлы такой конструкции позволяют использовать измерители крутящего момента во время прикладывания обжимных усилий.

Также предлагается упруго установить болт и, соответственно, обжимной поршень в осевом направлении. В результате можно обеспечить поглощение пиковых нагрузок, а также снизить риск неравномерных нагрузок давления на проводниковые стержни.

Это обеспечивается по изобретению с помощью втулки осевой опоры, которая воспринимает усилие, прикладываемое обжимным поршнем в корпусе, и упруго установлена, например, на тарельчатой пружине в сборе. Тарельчатая пружина в сборе придает закрывающей системе определенную гибкость, так чтобы она гибко поддавалась любым значительным расширениям, когда пропитанный проводниковый стержень дает усадку. Таким образом, обеспечивается, что даже в случае, когда усадка проводниковых стержней превышает ожидаемую усадку или в случае более поздней повторной регулировки закрывающего узла, поддерживается усилие сжатия. Помимо такого гарантированного обжатия, эта мера также имеет эффект уменьшения пиковых напряжений, например, в результате теплового расширения, и, соответственно, снижения риска перегрузки.

Дополнительные преимущества и конструктивные особенности обжимного модуля по изобретению приводятся в зависимых пунктах формулы изобретения и приведенном ниже варианте выполнения со ссылкой на чертежи, на которых:

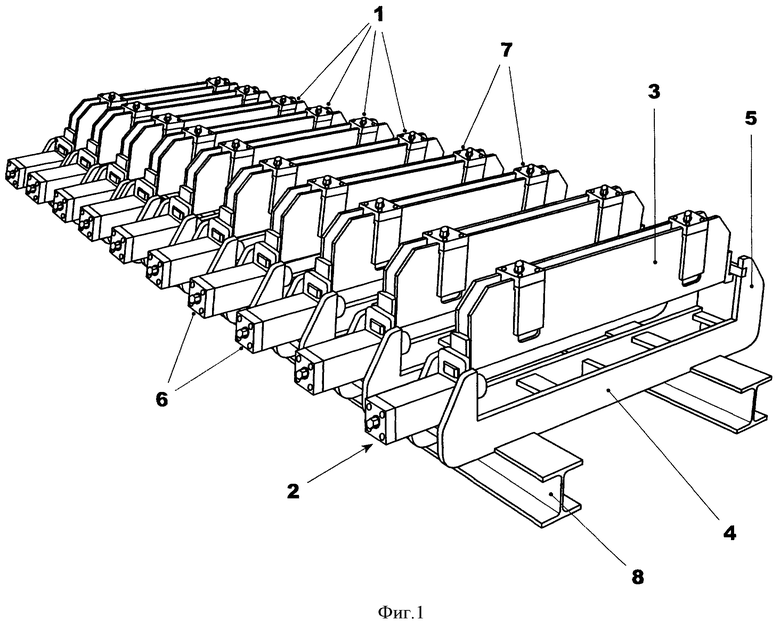

фиг.1 - конструкция обжимного механизма, состоящего из модулей (без вставленных проводниковых стержней);

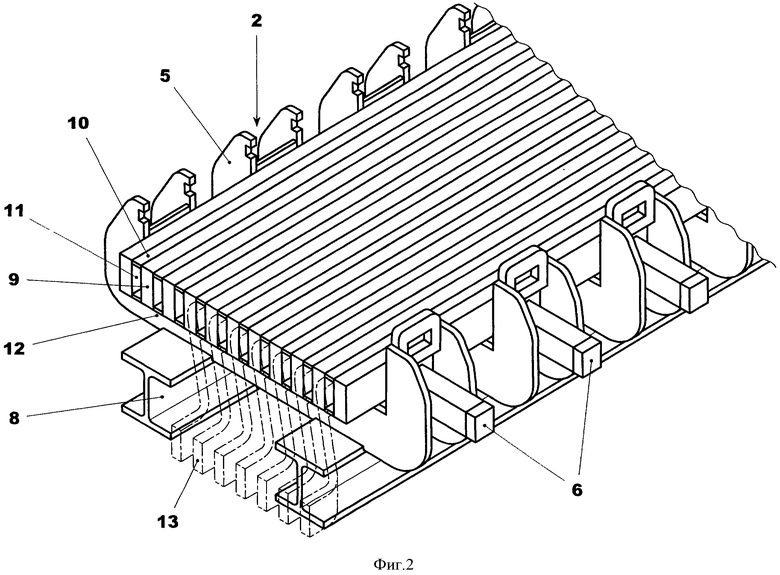

фиг.2 - обжимной механизм со вставленными проставочными штангами и блоками;

фиг.3 - конструкция горизонтального обжимного устройства;

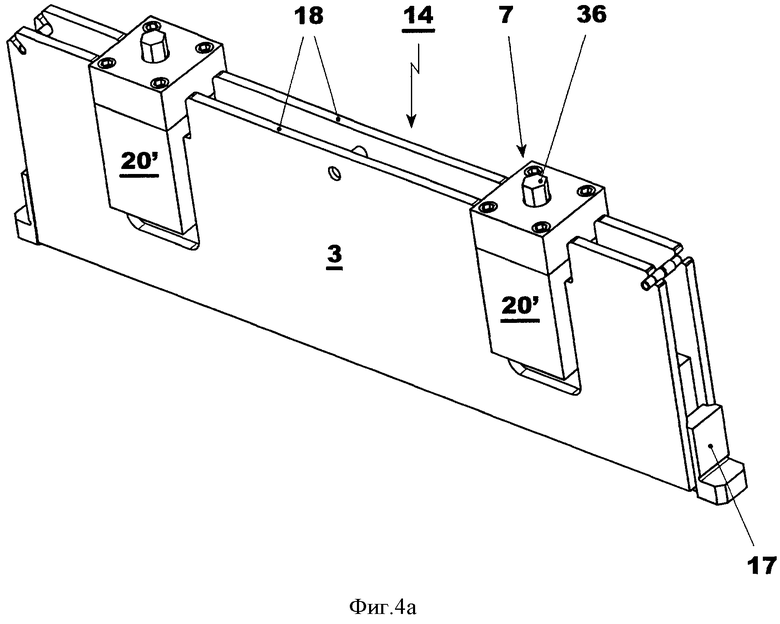

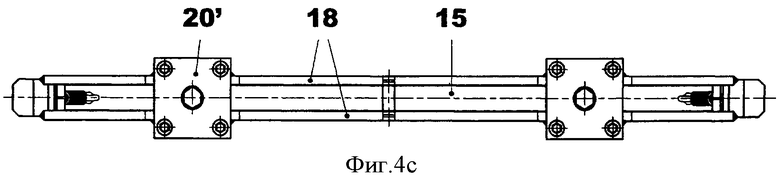

фиг.4а, b и с - конструкция вертикального обжимного устройства;

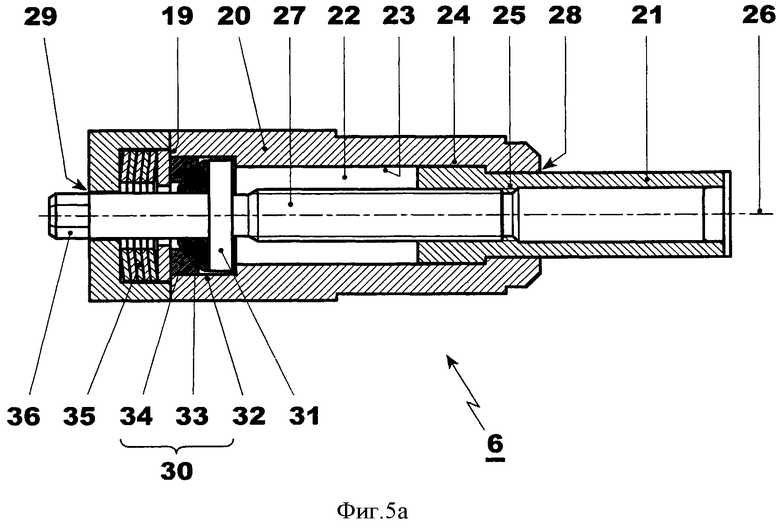

фиг.5а и b - продольный разрез закрывающего узла для прикладывания усилия обжима.

На фиг.1 показана базовая конструкция обжимного механизма для прессования пропитанных проводниковых стержней. Как показано на фигуре, этот обжимной механизм является модульной конструкцией и состоит из некоторого количества отдельных обжимных модулей 1. Каждый обжимной модуль 1 содержит два основных компонента - первое обжимное устройство 2 для прикладывания горизонтально направленного обжимного усилия к проводниковому стержню и второе обжимное устройство 3 для прикладывания вертикально направленного обжимного усилия. Конкретная конструкция подробно описывается ниже со ссылкой на фиг.3 и 4.

Первое горизонтальное обжимное устройство 2 служит для размещения проводниковых стержней, обжимаемых до требуемой формы. Оно состоит из каркаса с горизонтальным основанием 4, которое ограничено у обоих его концов ребрами 5, установленными на нем перпендикулярно. Основание 4 и ребра 5 могут быть отлиты как единое целое или могут содержать ряд элементов, соединенных друг с другом, например, с помощью сварки. Исходя из его формы и назначения, горизонтальное обжимное устройство 2 далее именуется как обжимная емкость 2. Проводниковые стержни, подвергаемые обжиму, совместно с необходимыми вспомогательными средствами размещаются на расстоянии друг от друга на участке 4 основания, ограничиваемом ребрами 5, на основании 12 емкости. Обжимная емкость 2 спроектирована таким образом, что, с одной стороны, она может воспринимать вес проводниковых стержней и вспомогательных средств, и, с другой стороны, она может выдерживать растягивающие и изгибающие усилия, возникающие во время операции обжима. Как видно из фиг.1, закрывающие устройства 6 для прикладывания горизонтальных обжимных усилий, крепятся к боковым ребрам 5 обжимной емкости 2.

Вертикальное обжимное устройство 3 в рабочем соединении с обжимной емкостью 2 именуется далее как обжимная поперечина 3. Обжимная поперечина 3 перекрывает обжимную емкость 2. Ее назначение состоит в том, чтобы прикладывать вертикальное обжимное усилие к проводниковым стержням. Обжимная поперечина 3 неподвижно крепится на обжимной емкости 2. Она снабжена, по меньшей мере, одним вертикально действующим закрывающим узлом 7. С целью равномерного прикладывания обжимного усилия на обжимной поперечине полезно установить два закрывающих узла 7. Для удобства доступа обслуживающего персонала эти узлы крепятся с обеих сторон на максимально возможном расстоянии в наружном направлении.

Некоторое количество модулей 1, каждый из которых состоит из обжимной емкости 2 и обжимной поперечины 3, объединяют между собой. Количество объединяемых модулей зависит от длины проводниковых стержней, подлежащих обработке. Обычно устанавливают 5-15 модулей на расстоянии 350-400 мм измеряемом от центра до центра, предпочтительно, на расстоянии, приблизительно 300 мм между соседними модулями. По варианту выполнения на фиг.1 показан обжимной механизм, содержащий десять модулей 1.

На виде в перспективе по фиг.2 показано расположение проводниковых стержней 13 в обжимном механизме. Обжимные модули 1 собраны на транспортируемой опорной конструкции 8 для образования обжимного механизма для пропитанных проводниковых стержней 13. Для большей наглядности на фигуре показаны только обжимные емкости 2. Обжимные поперечины 3 на фигуре отсутствуют. Проставочные штанги 9 расположены параллельно друг другу и на расстоянии друг от друга на основании 12 обжимной емкости 2. Между расположенными на расстоянии друг от друга проставочными штангами 9 предусмотрены Проставочные блоки 10, ширина которых соответствует требуемой ширине проводниковых стержней 13, подлежащих обжиму. В полости 11, ограничиваемой проставочными штангами 9 и проставочными блоками 10, размещаются проводниковые стержни. Ее размеры соответствуют требуемому сечению проводникового стержня 13.

Таким образом, размеры проставочных штанг 9 и проставочных блоков 10 должны быть адаптированы к размерам проводниковых стержней 13. Каждый проводниковый стержень требует специально адаптированных размеров этих средств 9, 10.

Во время эксплуатации обжимного механизма горизонтальные закрывающие устройства 6 прикладывают обжимное усилие к проводниковым стержням 13 через проставочные штанги 9, в то время как вертикальные закрывающие устройства 7 обжимной поперечины 3 прикладывают обжимное усилие к проставочным блокам 10.

На фиг.3 показана обжимная емкость 2 в разрезе. Основные компоненты обжимной емкости 2 являются U-образным каркасом с горизонтальным участком 4 основания, концы которого ограничены двумя ребрами 5, установленными на нем перпендикулярно. В одном из ребер 5 размещен закрывающий узел 6 для прикладывания горизонтального обжимного усилия. На фигуре показан корпус 20 закрывающего узла 6 с обжимным поршнем 21, который во время эксплуатации обжимного модуля 1 действует на проводниковые стержни 13 через проставочные штанги 9, опирающиеся на основание 12 емкости.

Корпус неподвижно соединен с ребром 5, предпочтительно, с помощью сварного соединения. При проектировании обжимной емкости 2, необходимо учитывать значительные усилия, прикладываемые к системе закрывающим узлом 6.

Обжимной узел 2 перекрывается по всей ширине обжимной поперечиной 3, которая подробно показана на фиг.4а, 4b и 4с. Две плиты 18 поперечины, расположенные на расстоянии друг от друга, образуют поперечину 14. В промежуточном пространстве, образованном расположенными на расстоянии друг от друга плитами 18 поперечины, на пружинах 16 растяжения подвижно подвешена обжимная штанга 15, которая под воздействием соответствующего усилия может выходить наружу в нижнем направлении против действия пружин. При уменьшении воздействующего усилия пружины 16 растяжения отводят обжимную штангу 15 в поперечину 14.

Два корпуса 20' закрывающего узла 7 приварены к плитам 18 поперечины. Перемещающийся в осевом направлении обжимной поршень 21' выступает вдоль вертикальной оси 26 корпуса 20' в промежуточном пространстве, образованном плитами 18 поперечины. В результате перемещения обжимного поршня 21' обжимная поперечина 15 подвергается воздействию усилия и перемещается вниз в направлении обжимной емкости 2 против действия пружин 16 растяжения.

При использовании обжимного модуля 1 по назначению в емкость 2 загружаются проводниковые стержни 13, подлежащие обжатию. Как указано выше со ссылкой на фиг.2, проставочные штанги 9 и проставочные блоки 10, размеры которых адаптированы к размеру готовых проводниковых стержней 13, используются в качестве вспомогательных средств для прессования проводниковых стержней 13. Попеременно с проводниковыми стержнями 13 на основании 4 емкости устанавливают проставочные штанги 9 для бокового ограничения проводниковых стержней 13, в то время как проставочные блоки 10 определяют ширину стержня. С помощью проставочных блоков 10 обжимная штанга, на которую воздействует обжимной поршень 21', прикладывает вертикальное обжимное усилие к проводниковым стержням 13.

Для восприятия усилий, прикладываемых закрывающим узлом 7, требуется надлежащее соединение опорной конструкции обжимной поперечины 3 с обжимной емкостью 2. С этой целью для надлежащего соединения обжимной поперечины 3 и обжимной емкости 2 угловые элементы 17 крепятся к наружным краям плит 18. Направленные вверх стойки угловых элементов 17 соединены с адаптированными зазорами с ребрами 5. Угловые элементы 17 приварены к расположенным на расстоянии друг от друга плитам 18 поперечины и способствуют механической целостности поперечины 14.

Конструкция закрывающих узлов 6 или 7 показана на фиг.5а и 5b. С помощью корпуса 20, 20' закрывающий узел 6, 7 соединен с соответствующим элементом рамы обжимного модуля 1, другими словами, ребром 5 обжимной емкости 2 в случае действующего в горизонтальном направлении закрывающего узла 6 и плитами 18 поперечины обжимной поперечины 3 в случае действующего в вертикальном направлении закрывающего узла 7.

Корпус 20, 20 ограничивает внутреннюю полость 22, 22' с внутренним контуром 23, 23' и центральной осью 26. На обоих продольных концах полость 22, 22' имеет уменьшенное сечение и образует по центральной оси 26 соответствующее сквозной отверстие 28 и 29 в передней и задней торцевых поверхностях корпуса 20, 20'.

Обжимной поршень 21, 21' установлен с возможностью скольжения в полости 22, 22', при этом наружный контур 24, 24' обжимного поршня 21, 21' находится в трущемся контакте с внутренним контуром 23, 23' корпуса. Обжимной поршень 21, 21' может выступать из, корпуса 20, 20' через сквозное отверстие 28. Резкое изменение сечения на переходе от полости 22, 22' к сквозному отверстию 28 одновременно служит в качестве упора для ограничения расстояния перемещения. Это препятствует вывертыванию или выпадению обжимного поршня 21, 21'.

Обжимной поршень 21, 21' имеет в области центральной оси 26 резьбовое отверстие 25, 25'. Это может быть сквозное отверстие. Однако для уменьшения риска попадания грязи предпочтительно предусматривается конфигурация отверстия 25, 25' в виде глухого отверстия. В любом случае длина резьбы отверстия 25, 25' должна соответствовать, по меньшей мере, предусмотренной длине перемещения обжимного поршня 21, 21'. Обжимной поршень 21, 21' взаимодействует с болтом 27, 27', который установлен с возможностью поворотного перемещения в корпусе 20, 20'. Его ось вращения лежит на центральной оси 26. На передней части болта, расположенной в корпусе 20, 20', предусмотрена резьба, например, трапецеидальная резьба, с помощью которой он может быть ввернут в резьбовое отверстие 25, 25' поршня 21, 21'. Во ввернутом состоянии болт 27, 27' соответственно также радиально крепится к передней стороне поршня, и это означает, что обжимной поршень 21, 21' соответственно действует одновременно как радиальная опора для болта 27, 27'.

Противоположный конец болта 27, 27' проходит через второе сквозное отверстие 29 и выступает из задней торцевой поверхности корпуса 20, 20'. В этой области болт 27, 27' имеет профиль 36 для размещения динамометрического ключа, пневматической отвертки или аналогичного инструмента для обеспечения поворотного перемещения. Профиль может иметь разные формы, такие как наружный шестигранник или квадрат, внутренний шестигранник и т.д. Для преобразования поворота болта 27, 27', ввертываемого в обжимной поршень 21, 21', в осевое перемещение обжимного поршня 21, 21', последний должен быть защищен от поворачивания вместе с болтом. Это может быть обеспечено различными способами. Первый альтернативный способ состоит в том, чтобы форма сечения внутреннего контура 23, 23' полости 22, 22' корпуса и наружного контура 24, 24' обжимного поршня 21, 21' отличалась от круглой формы и представляла собой, например, прямоугольную форму.

Как вариант, в случае поршня 21, 21', имеющего круглую форму, контур полости 22, 22' или отверстия 28, 28' может быть снабжен продолжающейся в наружном направлении канавкой, с которой входит в зацепление выступ соответствующей формы на контуре 24, 24' поршня, или наоборот.

С целью осевого крепления болт 27, 27' в задней области опирается на осевую опору 30. Один из компонентов вышеуказанного болта содержит дисковидный расширенный элемент 31, который продолжается по окружности в выемке 32 внутреннего контура 23, 23' корпуса. Такая осевая опора, имеющая очень простую конструкцию, полностью удовлетворяет требованиям к осевому креплению болта 27, 27' в действующем направлении обжимного усилия. Однако в противоположном направлении осевая опора 30 должна воспринимать обжимное усилие, прикладываемое к проводниковым стержням, подлежащим прессованию, которое может составлять до 150 кН. Такие напряжения требуют соответствующей конструкции осевой опоры 30. С этой целью была успешно использована самоцентрирующаяся осевая скользящая опора, в которой сферический опорный элемент 33 диска 31 скользит с трением по опорной втулке 34 соответствующей формы. В качестве материала для этих двух опорных компонентов 33 и 34 используется бронзовый сплав с тефлоновым покрытием РТFЕ. Кроме того, осевая опора 30 выполняет функцию радиальной направляющей болта 27, 27' и в то же время действует как вторая радиальная опора.

Практический опыт эксплуатации обычных обжимных механизмов показывает, что при падении давления обжима, например, в результате неправильного обращения с закрывающими устройствами, воздух всасывается в пропитываемую изоляцию проводникового стержня, что приводит к снижению качества готового изделия или даже невозможности его использования. Имеется подтверждение, что для решения этой проблемы полезно использовать обжимной поршень 21, 21'. По изобретению требуемый эффект достигается за счет надлежащей конфигурации осевой опоры 30 болта 27, 27'. Осевая опорная втулка 34 не крепится жестко, а устанавливается с возможностью скольжения в выемку 32. В этом случае она опирается на тарельчатую пружину 35 в сборе. При создании нагрузки на обжимной поршень 21, 21' опорная втулка 34 перемещается к пружине 35 в сборе на величину деформации пружины Δ, в зависимости от усилия, прикладываемого обжимным поршнем 21, 21', и конструкции пружины 35 в сборе. При уменьшении нагрузки на обжимной поршень 21, 21' он снова перемещается, самое большее, на величину деформации пружины Δ. Таким образом, при усадке изоляции проводника усилие обжатия поддерживается даже без автоматической повторной регулировки обжимного поршня 21, 21'. Таким образом, значительно снижается вероятность возникновения воздушных карманов в изоляции. Упор 19 ограничивает деформацию пружины и удерживает пружину 35 в сборе под предварительным напряжением.

Принцип конструкции закрывающих узлов 6 и 7 на обжимной емкости 2 и на обжимной поперечине 3 является одним и тем же. Возможно, потребуется предусмотреть некоторые модификации в отношении разных расстояний перемещения обжимных поршней 21, 21', что в первую очередь отразится на размерах соответствующих компонентов.

Поскольку перемещающийся в горизонтальном направлении закрывающий узел 6 действует на множество проводниковых стержней, расположенных один за другим, если смотреть в направлении действия обжимного усилия, например, на десять проводниковых стержней, расстояние перемещения, покрываемое горизонтальным обжимным поршнем 21, получают из суммы компенсируемых значений усадки, например, десяти проводниковых стержней, на которые должно быть оказано воздействие во время одного рабочего цикла. В отличие от этого, обжимная штанга 15 обжимной поперечины 3 действует только на «один слой» проводниковых стержней. Как следствие, для горизонтального закрывающего узла 6 требуется намного большее расстояние перемещения, чем для вертикального закрывающего узла 7. В этом отношении может быть сделана поправка за счет модификации конструкции закрывающих узлов 6 и 7. Ссылочные номера, снабженные символами "", означают компоненты, имеющие конструкционные различия.

На фиг.5b показан вариант закрывающего узла 7 с уменьшенным расстоянием перемещения обжимного поршня 21, предпочтительно используемого для вертикального закрывающего узла 7.

В то время как на фиг.5 а показан обжимной поршень 21 в полностью выдвинутом состоянии, на фиг.5b показан нажимной поршень 21' в убранном состоянии.

Перечень обозначений

1 Обжимной модуль

2 Обжимная емкость

3 Обжимная поперечина

4 Участок основания обжимной емкости 2

5 Боковые ребра обжимной емкости 2

6 Закрывающий узел для. прикладывания горизонтальных обжимных нагрузок

7 Закрывающий узел для прикладывания вертикальных обжимных нагрузок

8 Опора

9 Проставочные штанги

10 Проставочные блоки

11 Полость для размещения проводниковых стержней

12 Основание емкости

13 Проводниковая штанга

14 Поперечина

15 Обжимная штанга

16 Пружина растяжения

17 Угловой элемент

18 Плита поперечины

19 Упор для пружины 35 в сборе

20 Корпус

21 Обжимной поршень

22 Полость в корпусе 20

23 Внутренний контур полости 22

24 Наружный контур поршня 21

25 Резьбовое отверстие

26 Центральная ось

27 болт

28 Сквозное отверстие в корпусе 20 для обжимного поршня 21

29 Сквозное отверстие в корпусе 20 для болта 27

30 Осевая опора

31 Расширенный элемент на болте 27

32 Выемка в полости 22

33 Опорный контур

34 Опорная втулка

35 Тарельчатая пружина в сборе

36 Профиль для размещения инструмента, например, шестигранника

Изобретение относится к технологической оснастке для прессования и затвердевания пропитанных проводниковых стержней, используемых в крупногабаритных электрических машинах, например гидрогенераторах. Обжимной модуль обжимного механизма для прессования стержней содержит первое и второе обжимные устройства. Первое обжимное устройство состоит из каркаса с горизонтальным участком основания, двумя наружными ребрами и по меньшей мере с одним закрывающим узлом для прикладывания усилия обжима. Второе обжимное устройство состоит из поперечины по меньшей мере с одним закрывающим узлом для прикладывания усилия обжима. Направления воздействий усилий обжима, прикладываемых первым и вторым обжимными устройствами, перпендикулярны друг другу. По меньшей мере один закрывающий узел имеет корпус и подвижный обжимной поршень. Последний выполнен с резьбовым отверстием, в котором установлен болт, обеспечивающий осевое перемещение обжимного поршня и его выдвижение из корпуса. В результате обеспечивается снижение трудозатрат при осуществлении прессования стержней и повышается качество готовых изделий. 2 н. и 21 з. п.ф-лы, 5 ил.

1. Обжимной модуль (1) обжимного механизма для прессования пропитанных проводниковых стержней крупногабаритных электрических машин, например гидрогенераторов, содержащий:

первое обжимное устройство (2), состоящее из каркаса в форме емкости с горизонтальным участком (4) основания, двумя наружными ребрами (5), направленными перпендикулярно вверх, и по меньшей мере с одним закрывающим узлом (6) для прикладывания усилия обжима по меньшей мере к одному пропитанному проводниковому стержню (13), опирающемуся на участок (4) основания, и

второе обжимное устройство (3), состоящее из перекрывающей первое обжимное устройство (2) поперечины (14) по меньшей мере с одним закрывающим узлом (7) для прикладывания усилия обжима по меньшей мере к одному пропитанному проводниковому стержню (13), опирающемуся на участок (4) основания,

при этом направления воздействий усилий обжима, прикладываемых по меньшей мере к одному проводниковому стержню (13) первым обжимным устройством (2) и вторым обжимным устройством (3), перпендикулярны друг другу; причем

по меньшей мере один закрывающий узел (6) и/или по меньшей мере один закрывающий узел (7) имеет корпус (20, 20'), который ограничивает полость (22, 22') с внутренним контуром (23, 23'), и обжимной поршень (21, 21'), установленный с возможностью скольжения по упомянутому внутреннему контуру (23, 23') посредством наружного контура (24, 24'), при этом обжимной поршень (21, 21') снабжен расположенным по центральной оси (26) резьбовым отверстием (25), в котором установлен болт (27, 27') с возможностью поворота в корпусе (20, 20') с обеспечением осевого перемещения обжимного поршня (21, 21') и его выдвижения из корпуса (20, 20') через сквозное отверстие (28).

2. Обжимной модуль по п. 1, отличающийся тем, что обжимной поршень (21) закрывающего узла (6) первого обжимного устройства (2) имеет по существу горизонтальное направление перемещения, а обжимной поршень (21') закрывающего узла (7) второго обжимающего устройства (3) имеет по существу вертикальное направление перемещения.

3. Обжимной модуль по п. 2, отличающийся тем, что второе обжимное устройство (3) и первое обжимное устройство (2) разъемно связаны друг с другом.

4. Обжимной модуль по п. 3, отличающийся тем, что второе обжимное устройство (3) и первое обжимное устройство (2) жестко соединены друг с другом.

5. Обжимной модуль по п. 1, отличающийся тем, что поперечина (14) содержит две плиты (18), расположенные на расстоянии друг от друга, при этом обжимная штанга (15) подвижно подвешена между этими плитами (18) поперечины.

6. Обжимной модуль по п. 5, отличающийся тем, что обжимная штанга (15) подвешена в поперечине (14) на пружинах растяжения (16).

7. Обжимной модуль по п. 5, отличающийся тем, что корпус (20') по меньшей мере одного закрывающего узла (7) неподвижно соединен с плитами (18) поперечины, при этом обжимной поршень (21') установлен с возможностью воздействия на обжимную штангу (15) между этими плитами (18) поперечины.

8. Обжимной модуль по п. 7, отличающийся тем, что второе обжимное устройство (3) снабжено двумя закрывающими узлами (7), расположенными в наружной трети поперечины (14).

9. Обжимной модуль по п. 5, отличающийся тем, что для жесткого соединения второго обжимного устройства (3) и первого обжимного устройства (2) на наружных краях плит (18) поперечины расположены угловые элементы (17).

10. Обжимной модуль по п. 1, отличающийся тем, что корпус (20) по меньшей мере одного закрывающего узла (6) неподвижно соединен, предпочтительно с помощью сварки, с одним из ребер (5) первого обжимного устройства (2).

11. Обжимной модуль по п. 1, отличающийся тем, что корпус (20, 20') имеет на своей задней стенке сквозное отверстие (29), через которое один конец болта (27, 27') выступает из корпуса (20, 20') и имеет профиль (36) для соединения с инструментом для прикладывания крутящего момента.

12. Обжимной модуль по п. 11, отличающийся тем, что профиль (36) для размещения инструмента является наружным шестигранником.

13. Обжимной модуль по п. 11 или 12, отличающийся тем, что инструмент является пневматической отверткой.

14. Обжимной модуль по п. 1, отличающийся тем, что на болте (27, 27') внутри корпуса (20, 20') образован дисковидный расширенный элемент (31), который продолжается по окружности в выемке (32) внутреннего контура (23, 23') корпуса.

15. Обжимной модуль по п. 14, отличающийся тем, что дисковидный расширенный элемент (31, 31') болта (27, 27') снабжен на боковой стороне, обращенной от обжимного поршня (21, 21'), сферическим опорным элементом (33), который взаимодействует с выемкой соответствующей формы втулки (34) осевой опоры.

16. Обжимной модуль по п. 15, отличающийся тем, что втулка (34) осевой опоры установлена упруго.

17. Обжимной модуль по п. 16, отличающийся тем, что втулка (34) осевой опоры опирается на тарельчатую пружину (35) в сборе в корпусе (20, 20').

18. Обжимной модуль по п. 15, отличающийся тем, что втулка (34) осевой опоры и взаимодействующий с ней опорный элемент (33) выполнены из бронзового сплава.

19. Обжимной механизм для прессования пропитанных проводниковых стержней для крупногабаритных электрических машин, например гидрогенераторов, содержащий по меньшей мере два обжимных модуля (1) по любому из пп. 1-18.

20. Обжимной механизм по п. 19, отличающийся тем, что он содержит по меньшей мере два обжимных модуля (1), расположенных на одной линии на расстоянии друг от друга, и несколько проставочных штанг (9) и проставочных блоков (10), которые опираются на основание (12) емкости по меньшей мере двух обжимных модулей (1),

при этом проставочные штанги (9) и проставочные блоки (10) ограничивают прямоугольную полость (11) для размещения предварительно формованного пропитанного проводникового стержня (13),

проставочные штанги (9) закрывают широкие стороны проводниковых стержней (13), проставочные блоки (10) закрывают узкие стороны проводниковых стержней (13),

закрывающие блоки (6) обеспечивают приложение горизонтального усилия обжима к проставочным штангам (9) с помощью обжимных поршней (21),

а закрывающие блоки (7) обеспечивают приложение вертикального усилия обжима к проставочным блокам (10) с помощью обжимных поршней (21') и обжимных штанг (15).

21. Обжимной механизм по п. 19 или 20, отличающийся тем, что обжимной механизм содержит от пяти до пятнадцати, предпочтительно от восьми до двенадцати, в частности десять обжимных модулей (1).

22. Обжимной механизм по п. 19 или 20, отличающийся тем, что расстояние между соседними обжимными модулями (1) составляет 250-400 мм, измеряемое от центра до центра, в частности приблизительно 300 мм.

23. Обжимной механизм по п. 21, отличающийся тем, что расстояние между соседними обжимными модулями (1) составляет 250-400 мм, измеряемое от центра до центра, в частности приблизительно 300 мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОЙ КОМПОЗИЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152304C1 |

| ИНСТРУМЕНТ ДЛЯ ОПРЕССОВКИ КАБЕЛЬНЫХ НАКОНЕЧНИКОВ | 1993 |

|

RU2066623C1 |

| Устройство для механического обжатия кабельных наконечников | 1989 |

|

SU1677753A1 |

| Способ опрессовки зажимов для гибких элементов | 1975 |

|

SU573833A1 |

| УСТРОЙСТВО ДЛЯ КОМПРЕССИОННОГО МЕТАЛЛООСТЕОСИНТЕЗА ПРИ ПЕРЕЛОМАХ МЫЩЕЛКОВ КОЛЕННОГО СУСТАВА | 2000 |

|

RU2178998C1 |

Авторы

Даты

2015-05-27—Публикация

2011-04-29—Подача