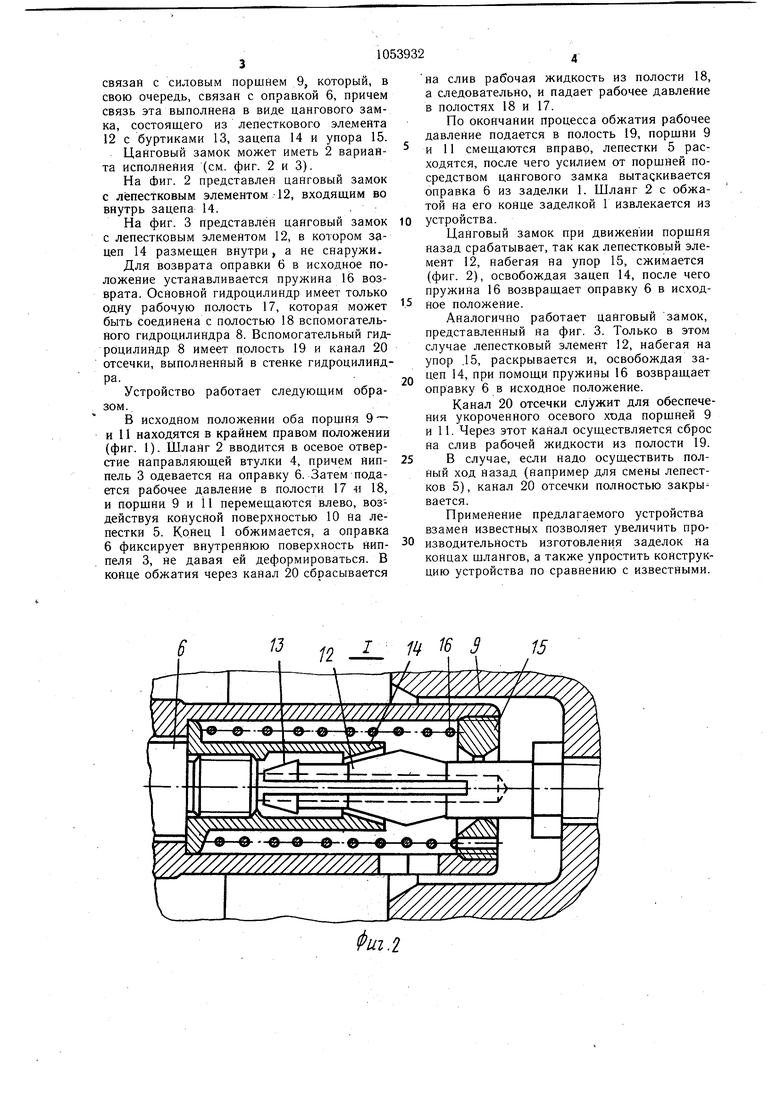

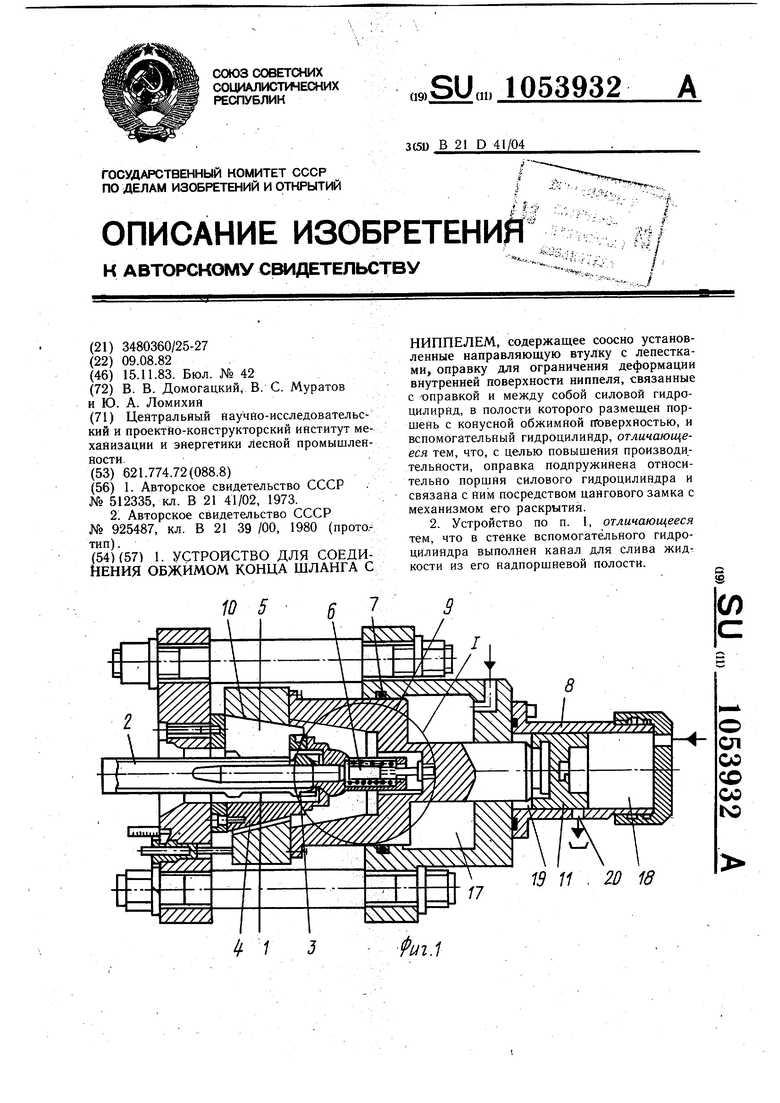

Изобретение относится к соединению частей изделия между собой методом обработки давлением. Известно -устройство для обжатия заделок на концах шлангов, включающее аксиально установленные цанговый зажим, оправку ограничения деформации ниппеля, основной гидроцилиндр с силовым элементом, снабженным конусной обжимной поверхностью,и вспомогательный гидроцилиндр, связанный с оправкой. Для подвода и отвода силового момента необходимо подавать рабочее давление на штоковые полости силового гидроцилиндра. Для установки и выема оправки применяется отдельный вспомогательный гидроцилиндр. Для управления силовым и вспомогательными гидроцилиндрами применяются два независимо управляемых гидрораспределителя 1. Однако такие устройства имеют сложную конфигурацию, не обеспечивают высокой производительности при массовом производстве заделок на концах шлангов и высокого качества обжатия, требуют большого количества регулируюш,ей гидроаппаратуры и реле времени для обеспечения управления процессом обжатия с одновременным выемом оправки. Для отвода штампа, как .известно, требуется значительно меньше усилие, чем для обжатия заделки в процессе осевого продвигания штампа. Однако величина объема гидравлической полости, используемой при отводе силового элемента равна объему полости, используемой при надвигании, что , Нецелесообразно, так как скорость отвода штампа при одной и той же производительности Насоса равна скорости подвода штампа. Это снижает производительность работы устройства. С точки зрения техники безопасности устройство имеет недостатки,так как незащишенный внешний основной гидроцилиндр в процессе обжатия заделок штангов совершает возвратно-поступательное движение. Подвод рабочей жидкости к силовому гидроцилиндру осуществляется только с помощью гибких трубопроводов или рукавов высокого давления, что снижает надежность установки в целом. Одновременная работа как силовым, так и вспомогательным гидроцилиндрами, которые кинематически не связаны, а поэтому управляются отдельными гидрораспределителями, увеличивает время цикла и утомляет оператора. Известно также устройство для соединения обжимом конца шланга с ниппелем, содержащее установленные направляющую втулку с лепестками, оправку ограничения деформации ниппеля, связанные между собой и с оправкой, основной однополостной гидроцилиндр с силовым поршнем с конусной обжимной поверхностью и вспомогательный гидроцилиндр. Конструкция устройства обеспечивает работу от одного гидрораспределителя (на обжим и выем оправки) и с установкой в исходное положение по команде оператора или задающего устройства. Отвод силового элемента осуществляется быстрее, чем прямой ход, так как он осуществляется порщнем вспомогательного гидроцилиндра, имеющим в Несколько раз меньшие объемы полостей, чем рабочая полость силового гндроцилиндра. Устройство не имеет внешних подвижных частей. В результате обеспечивается большая производительность при производстве заделок на концах шлангов, облегчаются условия работы операторов и увеличивается безопасность эксплуатации установки 2. Недостатком этого устройства является необходилГость в выполнении специальной операции для возвращения оправки в исходное положение, что треОует дополнительных затрат времени в цикле соединения шлангов с ниппелем. Кроме того, наличие между поршнем вспомогательного гидроцилиндра и оправкой, а также между поршнем основного гндроцилиндра и втулкой поршня вспомогательного гидроцилиндра осевых зазоров усложняет конструкцию, снижает жесткость силовой части устройства, увеличивает время цикла обжатия заделки РВД. Цель изобретения - повышение производительности. Поставленная цель достигается тем, что в устройстве для соединения обжимом конца шланга с Ниппелем,содержащем соосно установленные направляющую втулку с лепестками, оправку для ограничениядеформации внутренней поверхности ниппеля, связанные между собой и с оправкой, силовой гидроцилиндр, в полости которого размешен поршень с конусной обжимной поверхностью, и вспомогательный гидроцилиндр, оправка подпружинена относительно поршня силового гидроцил-индра и связана-с ним посредством цангового замка с механизмом его раскрытия. В стенке вспомогательного гидроцилиндра выполнен канал для слива жидкости из его надпоршневой полости. На фиг. 1 показано устройство, общий вид; на фиг. 2 и 3 - варианты соединений оправки с поршнем гидроцилиндра цанговым замком и пружина возврата. Устройство для обжатия концов 1 шлан гов 2 при закреплении в них ниппелей 3 выполнено в виде направляюшей втулки 4 с лепестками 5. Для ограничения деформации внутренней поверхности ниппеля 3 в нем расположена оправка 6. Устройство содержит два установленных последовательно гидроцилиндра, один из которых - основной силовой гидроцилиндр 7, другой - вспомогательный гидроцилиндр 8. Поршень 9 силового гидроцилиндра 7 имеет конусную обжимную поверхность 10. Поршень 11 вспомогательного гидроцилиндра 8 кинематически

связан с силовым поршнем 9, который, в свою очередь, связан с оправкой 6, причем связь эта выполнена в виде цангового замка, состоящего из лепесткового элемента 12 с буртиками 13, зацепа 14 и упора 15.

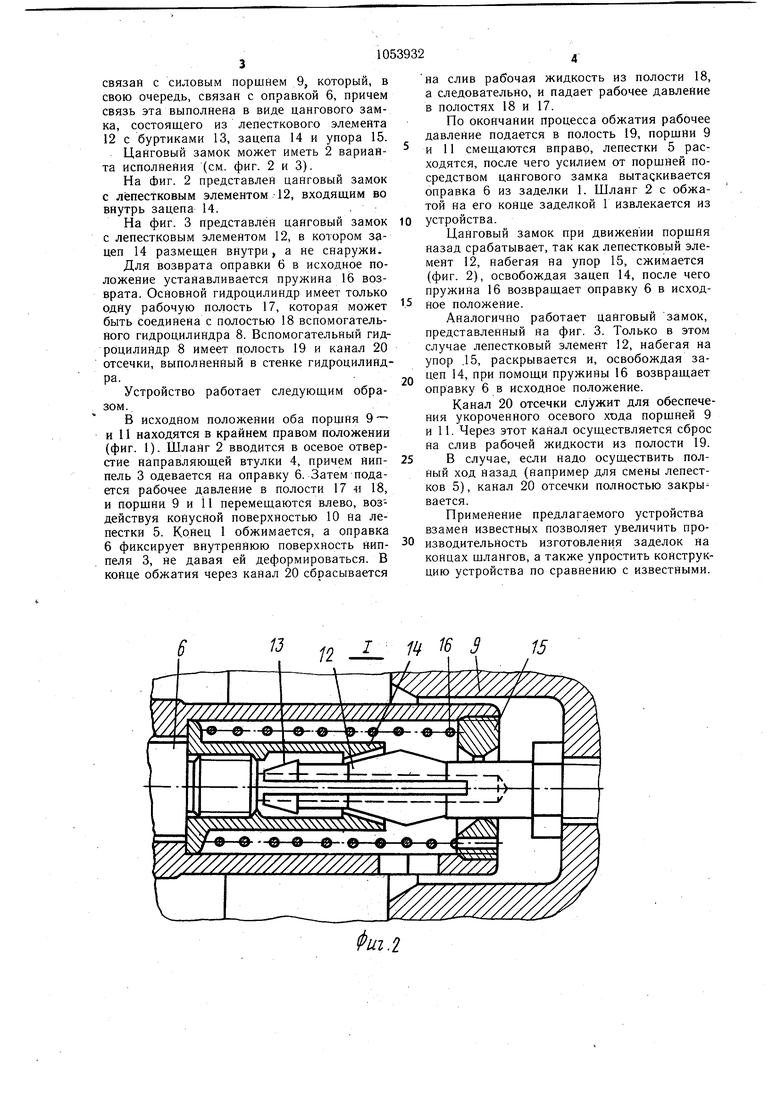

Цанговый замок может иметь 2 варианта исполнения (см. фиг. 2 и 3).

На фиг. 2 представлен цанговый замок с лепестковым элементом 12, входящим во внутрь зацепа 14..

На фиг. 3 представлен цанговый замок с лепестковым элементом 12, в котором зацеп 14 размещен внутри, а не снаружи.

Для возврата оправки 6 в исходное положение устанавливается пружина 16 возврата. Основной гидроцилиндр имеет только одну рабочую полость 17, которая может быть соединена с полостью 18 вспомогательного гидроцилиндра 8. Вспомогательный гидроцилиндр 8 имеет полость 19 и канал 20 отсечки, выполненный в стенке гидроцилиндра.

Устройство работает следующим образом.

В исходном положении оба порщня 11 находятся в крайнем правом положении (фиг. 1). Шланг 2 вводится в осевое отверстие направляющей втулки 4, причем ниппель 3 одевается на оправку 6. Затем подается рабочее давление в полости 17 « 18, и порщни 9 и 11 перемещаются влево, воздействуя конусной поверхностью 10 на лепестки 5. Конец 1 обжимается, а оправка 6 фиксирует внутреннюю поверхность ниппеля 3, не давая ей деформироваться. В конце обжатия через канал 20 сбрасывается

на слив рабочая жидкость из полости 18, а следовательно, и падает рабочее давление в полостях 18 и 17.

По окончании процесса обжатия рабочее давление подается в полость 19, порщни 9

и 11 смещаются вправо, лепестки 5 расходятся, после чего усилием от порщней посредством цангового замка вытaQкивaeтcя оправка 6 из заделки 1. Шланг 2 с обжатой на его конце заделкой 1 извлекается из

устройства.

Цанговый замок при движении порщня назад срабатывает, так как лепестковый элемент 12, набегая на упор 15, сжимается (фиг. 2), освобождая зацеп 14, после чего пружина 16 возвращает оправку 6 в исходйое положение.

Аналогично работает цанговый замок, представленный на фиг. 3. Только в этом случае лепестковый элемент 12, набегая на упор .15, раскрывается и, освобождая зацеп 14, при помощи пружины 16 возвращает оправку 6 в исходное положение.

Канал 20 отсечки служит для обеспечения укороченного осевого хтэда порщней 9 и 11. Через этот канал осуществляется сброс на слив рабочей жидкости из полости 19.

В случае, если надо осуществить полный ход назад (например для смены лепестков 5), канал 20 отсечки полностью закрьн вается.

Применение предлагаемого устройства взамен известных позволяет увеличить производительность изготовления заделок на концах щлангов, а также упростить конструкцию устройства по сравнению с известными.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обжатия заделок на концах шлангов | 1980 |

|

SU925487A1 |

| Устройство для обжатия муфт на концах шлангов при закреплении в них ниппелей | 1973 |

|

SU512335A1 |

| Устройство для обжатия муфты на концах шлангов | 1988 |

|

SU1649205A2 |

| СПОСОБ СБОРКИ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ РУКАВОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2153124C2 |

| Способ сборки неразъемного соединения рукавов высокого давления | 1987 |

|

SU1492161A1 |

| Устройство для обжатия муфты | 1988 |

|

SU1516194A1 |

| Устройство для обжатия муфт на концах рукавов | 1977 |

|

SU663950A1 |

| Устройство для обжатия муфт на концахшлАНгОВ пРи зАКРЕплЕНии B НиХ НиппЕлЕй | 1979 |

|

SU853275A1 |

| Устройство для обжатия муфт на концах рукавов | 1987 |

|

SU1523229A1 |

| Устройство для сборки шлангов | 1980 |

|

SU837723A1 |

1. УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ОБЖИМОМ КОНЦА ШЛАНГА С 10 5 НИППЕЛЕМ, содержащее соосно установленные направляющую втулку с лепестками, оправку для ограничения деформации внутренней поверхности ниппеля, связанные с оправкой и между собой силовой гидроцилирйд, в полости которого размещен поршень с конусной обжимной шэверхностью, и вспомогательный гидроцилиндр, отличающееся тем, что, с целью повышения производительности, оправка подпружинена относительно поршня силового гидроцилиндра и связана с ним посредством цангового замка с механизмом его раскрытия. 2. Устройство по п. 1, отличающееся тем, что в стенке вспомогательного гидроцилиндра выполнен канал для слива жидкости из его надпоршневой полости. с @ (Л ел со со со Ю 1Э 11 . 20 18

13

2 I 11 6 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для обжатия муфт на концах шлангов при закреплении в них ниппелей | 1973 |

|

SU512335A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для обжатия заделок на концах шлангов | 1980 |

|

SU925487A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| тип). | |||

Авторы

Даты

1983-11-15—Публикация

1982-08-09—Подача