Изобретение относится к способу получения слоев кубического оксида циркония, а также к слоям и/или системам слоев, которые содержат оксид циркония. Изобретение также относится к продуктам со слоями оксида циркония и вариантам их применения.

Слои на основе оксида циркония, прежде всего с его кубической и/или тетрагональной кристаллической структурой, представляют интерес, например, для применения в области твердоэлектролитных топливных элементов.

Но ионная проводимость слоев на основе оксида циркония и их термическая устойчивость позволяют использовать их также в области сенсорной техники.

Здесь также предпочтительно делают упор на кубическую кристаллическую структуру, как, например, описано в патентном документе US 20040084309: этот документ описывает сенсор, который основывается на Zr-O-слое, который является тетрагональным или кубическим и содержит менее 5 мольных процентов примесной моноклинной фазы. Необходимость в ограничении моноклинной фазы обосновывается тем, что этим можно избежать растрескивания при воздействии переменных температур, которое возникает вследствие изменений объема при фазовом переходе. Моноклинную фазу устраняют с помощью стабилизаторов. В разделе 101 также описано, что в слое предпочтителен маленький средний размер зерен (менее 2,5 мкм), поскольку он ведет себя более стабильно в отношении фазовых превращений. В разделе 103 приведены предпочтительные отношения кубической фазы к тетрагональной фазе (400) для кубической фазы и (004) и (220) для тетрагональной фазы.

Однако вследствие хороших механических свойств в сочетании с хорошими термическими барьерными характеристиками слои могли бы быть эффективно использованы также в области покрытий на инструментах, особенно предпочтительно для нанесения покрытий на конструкционные детали. При этом первостепенным является формирование трибологических систем. Регулируемые морфологические характеристики в сочетании с регулируемой твердостью слоев и простое комбинирование с другими оксидными слоями могут быть применены для оптимизации износа покрытой обрабатываемой заготовки/конструкционной детали и износа сопряженной детали.

Дополнительный вариант применения описан в патентном документе US 20070004589: там использована смесь из тетрагонального и кубического Zr-O с добавкой стабилизаторов для применения в катализаторах.

Слои на основе оксида циркония в отношении их состава могут быть описаны, прежде всего как Zr-O, Zr-O-N, Zr-St-O, Zr-St-O-N, причем St означает стабилизирующие элементы, которые способствуют стабилизации кубической или тетрагональной структуры ZrO2. В качестве стабилизатора предпочтительно применяется иттрий (Y). В прототипе известны разнообразные способы получения слоев на основе оксида циркония, которые в последующем должны быть вкратце рассмотрены.

а) Слои, полученные спеканием:

В патентных документах US 05709786 и ЕР 00669901 описан способ получения спеканием твердых электролитов из Zr-O. При этом обсуждается введение стабилизаторов для повышения ионной проводимости Zr-O, а также совместное спекание с металлическими и керамическими порошками для получения контактов в соединении с твердыми электролитами. Согласно этому прототипу, как существенное описано то, что порошки с размерами зерен в нанометровом диапазоне снижают температурную зависимость ионной проводимости, и что малый размер зерен порошка является благоприятным для процесса спекания и понижает необходимую для спекания температуру. Это обсуждается прежде всего в том контексте, что некоторые предпочтительные для повышения ионной проводимости стабилизаторы при обычных размерах зерен порошков могут быть подвергнуты спеканию только при очень высоких температурах. Документ описывает трудности получения слоя при процессе спекания и показывает подход к их устранению сокращением размера зерен порошка. Слои аналитически не охарактеризованы, но продемонстрирована необходимость того, что для определенных вариантов применения является предпочтительным сообразно приспосабливать твердость слоя и прочие механические свойства Zr-O-слоя к трибологической системе.

Слои Zr-O патентного документа US 20040084309, которые пригодны для применения в сенсоре, тоже получены в процессе спекания.

Правда, необходимые в процессе спекания высокие температуры обусловливают значительные недостатки. Чтобы сократить их, в качестве исходных материалов используются дорогостоящие порошки с зернистостью в нанометровом диапазоне. При высокоплавких материалах обычные температуры спекания (около 1500°С) повышаются еще больше, чтобы сделать возможным процесс спекания. Прежде всего, это имеет место тогда, когда должны быть введены высокоплавкие стабилизирующие элементы, как это описано в патентном документе US 05709786. Из этого документа также ясно, что важно комбинировать слой твердого электролита с дополнительными функциональными слоями (например, электродами), и, соответственно, с механическими и термическими защитными слоями. Это значит, что для применения необходимо изготавливать весь пакет слоев с взаимно согласованными функциями, причем производственные температуры должны быть согласованы между собой для достижения хорошего пакета слоев (например, в отношении проблем, связанных с поверхностями раздела фаз, стабильностью слоев). Из этого документа также ясно, что с материальной точки зрения высокие температуры в процессе изготовления являются предпочтительными для встраивания стабилизаторов, но они не могут быть реализованы простым путем, и являются еще более труднореализуемыми для связывания слоев.

Следует добавить, что полученные способом спекания слои рассматриваются скорее как плотные материалы. Часто они должны быть еще и стабилизированы (например, с помощью смачивающего средства), чтобы тем самым обеспечить механическое связывание. От температуры спекания зависит, какая будет достигнута структура Zr-O, и потребуются стабилизаторы, чтобы получить кубическую или тетрагональную структуру. Фазы, которые образуются в этом способе, по существу соответствуют тому, что можно выявить из фазовой диаграммы, поскольку процессы в любом случае происходят по существу при термическом равновесии. Есть стабилизаторы, которые могут быть подвергнуты спеканию только при очень высоких температурах, и тем самым являются технически труднореализуемыми или вообще неисполнимыми. Ввиду этого возможное разнообразие слоев является ограниченным.

«Связывание» полученного спеканием слоя с другими материалами затруднительно, так как необходимы различные температуры, чтобы обеспечить связывание, и температурный диапазон ограничивается связываемым материалом. Слои являются хрупкими, почти как фарфор, и почти невозможно изготовить многослойные структуры. Размеры зерен полученных материалов определяются исходным порошком и способом спекания. Простое нанесение термических защитных слоев или металлических электродов едва ли можно выполнить в одном процессе.

При спекании решающее значение имеют исходные материалы (размер зерен), чтобы получить высококачественные слои из кубического или тетрагонального ZrO2. В обоих случаях должны быть приложены огромные усилия, чтобы гарантировать воспроизводимость в отношении исходного материала. Поэтому необходимо обеспечить улучшенный способ получения в отношении как процесса приготовления исходного материала (мишени), так и постоянного во времени качества материала во время процесса нанесения покрытия.

b) Слои, полученные плазменным напылением:

В патентном документе US 20040022949 раскрыт защитный противоизносный слой для газовых турбин из кубического или тетрагонального Zr-O, который получен плазменным напылением. Обработка водяным паром преобразует этот слой в более пластичную моноклинную структуру, которая при работе газовой турбины опять переходит в кубическую или тетрагональную структуру. Смысл этой дополнительной обработки слоя состоит в таком обеспечении прирабатываемости конструкционной детали, чтобы сопряженная деталь не подвергалась износу, и чтобы происходила приработка пластичного слоя. Опять же использованы обычные стабилизаторы, причем указан оксид иттрия (Y-O) в диапазоне между 0,3 и 20 мольными процентами.

В патентном документе US 20050170200 описан термический барьерный защитный слой, который состоит из адгезивного слоя, частично стабилизированного слоя Zr-O и дополнительного полностью стабилизированного слоя Zr-O. Тем самым хорошие механические свойства частично стабилизированного слоя Zr-O скомбинированы с хорошими термическими защитными свойствами полностью стабилизированного слоя Zr-O. Слои получены путем плазменного напыления.

Упомянутые в связи со способом спекания проблемы с поверхностями раздела фаз действительны также для термических способов напыления. Здесь также затруднительно достигнуть хорошего сцепления между осажденным слоем и покрываемой подложкой. К тому же в этом способе трудно реализовать поэтапные переходы между различными материалами.

Как и при спекании, при электронно-лучевом испарении (тигельный материал с предварительной обработкой) также решающее значение имеют исходные материалы, чтобы получить высококачественные слои из кубического или тетрагонального ZrO2. В обоих случаях должны быть приложены огромные усилия, чтобы гарантировать воспроизводимость в отношении исходного материала. Поэтому необходимо обеспечить улучшенный способ получения в отношении как процесса приготовления исходного материала (мишени), так и постоянного во времени качества материала во время процесса нанесения покрытия.

с) Слои, полученные электронно-лучевым испарением:

Патентный документ US 20060171813 описывает применение слоев из Zr-O на турбинных лопатках. На внутренний плотный слой, который содержит кубический Zr-O или Hf-O, наносят дополнительный термический защитный слой, который состоит из многослойного покрытия, которое состоит из Zr-O и оксида металла, например, Ta-O или Nb-O. Слои осаждены с помощью электронно-лучевого испарения.

В патентном документе US 20080090100 А1 описан термический барьерный слой, который получен с использованием электронно-лучевого испарения.

В патентном документе US 05418003 описан PVD-способ (электронно-лучевое испарение), который служит для получения термических барьерных слоев на основе Zr-O. Чтобы сократить разбрызгивание при испарении, в патентном документе US 06042878 А указана специальная предварительная обработка тигельного материала (слитка).

В патентном документе US 6586115, без приведения более подробных сведений о процессе, названы различные методы PVD (физического осаждения из газовой фазы) и CVD (химического осаждения из газовой фазы) для нанесения термических барьерных слоев (TBC). При этом также упомянуто электронно-лучевое испарение стабилизированного иттрием оксида.

Электронно-лучевое испарение в принципе обеспечивает возможность хорошего сцепления, поскольку оно происходит в вакууме, и поверхности подложки могут быть очищены и активированы плазменной обработкой. Правда, степень ионизации испаряемого материала при электронно-лучевом испарении является малой, что чаще всего допускает только столбчатый рост слоев, который является желательным для термических защитных слоев, но неблагоприятен для других вариантов применения и в плане сцепления. Более высокая степень ионизации пара была бы благоприятной также в том аспекте, что она вводила бы более высокую энергию при синтезе слоя путем создания потенциала смещения на подложке и тем самым создавала бы наилучшие условия для того, чтобы можно было получить тетрагональные или кубические структуры ZrO2 даже без внедрения стабилизаторов. Но это до сих пор не удавалось ни здесь, ни в других PVD-методах. Еще одним существенным недостатком этого способа являются усилия, которые нужно приложить для того, чтобы добиться испарения по возможности без разбрызгивания. То есть, чтобы осажденные слои могли быть полностью окисленными, в тигельный материал вносят оксиды или используют только оксиды. Поскольку они являются изолирующими, расплавление или возгонка оксидов электронным пучком не являются беспроблемными в отношении брызг, но также ликвации тигельного материала. Оба фактора проявляются в усложнении технологического процесса. К тому же в процесс должен быть введен еще и дополнительный кислород в качестве реакционного газа, чтобы обеспечить слой достаточным количеством кислорода.

Дополнительная проблема проявляется в том, что при электронно-лучевом испарении материал расплавляется мгновенно. Вследствие этого в тигле возникает большой градиент температур, который нередко приводит к разрушению тигля и делает его непригодным к применению. Эта проблема разрешена в патентном документе US 06143437 в связи с цирконием. Использованный там тигель уже включает порошок оксида циркония в кубической фазе.

Таким же образом патентный документ US 20070237971 описывает применение мишени со специальным составом керамического порошка для электронно-лучевого испарения. Дорогостоящий способ получения этой мишени описан в патентном документе US 20080088067. Естественно, что связанные с этим затраты значительно препятствуют промышленному применению способа.

Следует еще раз подчеркнуть, что слои, которые получены способом электронно-лучевого испарения, главным образом допускают только столбчатую морфологию слоя, так как степень ионизации паров металла является слишком низкой, чтобы увеличить подвижность на поверхности подложки. Конечно, это также ограничивает влияние на структуру слоя. Еще одним слабым местом способа является поддержание расплава в рабочем состоянии. Он требует очень тщательного и трудоемкого обращения, чтобы не допустить никаких расслоений, которые тогда проявились бы в составе слоя. Испарение сплавов едва ли возможно, то есть, потребовалось бы использовать гораздо более технологически трудное испарение оксидов с добавлением кислорода, чтобы достигнуть получения сколько-нибудь стехиометрических слоев.

d) Слои, полученные стимулированным ионным пучком осаждением (IBAD):

В патентном документе US 20020031686, помимо всего прочего, раскрыт способ IBAD, который позволяет получать высокоориентированные (биаксиально) покрытия из YSZ (стабилизированного иттрием оксида циркония) на слое SiO2. Фигуры показывают рентгеновскую дифрактограмму (XRD) для YSZ с рефлексами (200) и (400). В этом варианте применения YSZ служит в качестве ростовой подложки для последующего слоя, в данном варианте применения Ce-O, Ru-O и/или LSCO (оксидов лантана-стронция-кобальта). Цель состоит в получении электропроводных оксидов из этих материалов, для чего используется YSZ-подложка. В этом документе приведены примеры получения YSZ-слоев, которые были осаждены при температуре подложки 700°С. Без конкретного доказательства дополнительно утверждается, что процесс может быть распространен на более низкие температуры между 450°С и 600°С. Низкая температура обработки представляет собой желательное свойство или условие в том случае, если слои должны быть осаждены на уже предварительно изготовленные подложки, например, кремниевые пластины в области производства полупроводников. Патентный документ US 20020031686 раскрывает рентгеновскую дифрактограмму (XRD) с рефлексами (200) и (400) для YSZ в области углов 2θ между 20° и 80°. Способ IBAD описан в патентном документе US 05872070.

Способ IBAD основывается на бомбардировке поверхностей, во-первых, для вытравливания материала, во-вторых, чтобы стимулировать рост осаждаемого в вакууме материала в определенном направлении. При этом проблема состоит в том, что в этом способе скорости роста малы и непригодны для вариантов применения, в которых большое количество материала должно быть осаждено на большой поверхности и экономичным путем.

Следует отметить, что, как представляется, рефлексы в патентном документе US 20020031686, для которых ожидалась наибольшая интенсивность при тетрагональном или кубическом ZrO2 (при 2θ=30° и 50°), почти не обнаруживаются. Это является признаком того, что в способе IBAD в результате ионной бомбардировки получаются высокотекстурированные слои, и является спорным вопрос, насколько, в самом деле, велика доля кубического YSZ. Но это также является показателем того, что в этом способе уже температуры подложки на уровне 700°С все-таки недостаточны для создания явственной кубической фазы в YSZ. Это является существенным ограничением при современных методах PVD: температуры подложки в области между 200°С и 600°С недостаточны, чтобы сформировать кубическую фазу в ZrO2.

е) Слои в комбинированных способах PVD (ионно-плазменное дуговое распыление)

В работе авторов J. Cyviene и др., Surface and Coatings Technology, том 180-181 (2004), стр. 53-58, описана комбинация ионно-плазменного напыления и дугового распыления. При этом в устройстве для дугового распыления использована мишень из Zr, и в качестве источника для ионно-плазменного напыления мишень из Y. Процесс протекает при технологическом давлении 0,2 Па, причем к аргону добавлен кислород до максимального парциального давления 0,08 Па.

Правда, в описании комбинированного способа ионно-плазменного напыления и дугового распыления, приведенном в статье Cyviene Surf.Coat.Tech 180-181 2004, освещены некоторые проблемы, которые касаются как способа получения, так и осажденного слоя. Документ подробно обсуждает проблематику отравления распыляемой мишени, то есть, описывает, что при эксплуатации распыляемой мишени необходимо работать на краю диапазона в режиме, когда мишень находится в металлическом состоянии, что обусловливает дорогостоящее регулирование процесса. Как в режиме ионно-плазменного напыления, так и в режиме дугового распыления рабочим газом является аргон, и вводится только кислород в малых количествах. Работа в чистом кислороде не описана, но без дополнительных мер при описываемых условиях привела бы к полной нестабильности: почти полное подавление ионно-плазменного напыления, нестабильное дуговое распыление вследствие окисления искровой мишени и искрового анода, и в конце концов нарушение искрового разряда в режиме постоянного тока.

В статье автора Cyviene описаны проблемы на стороне слоя при комбинированном способе ионно-плазменного напыления и дугового распыления, которые устранены данным изобретением. Описано, что искровой разряд с Zr-мишенью в аргоне с добавлением кислорода при синтезируемом слое ведет не к кубической или тетрагональной фазе, а к образованию только моноклинной структуры. Лишь добавлением иттрия (Y) в качестве стабилизатора с помощью процесса ионно-плазменного распыления может быть обнаружен YSZ в кубической или тетрагональной фазе. Впрочем, это также близко к экспериментам авторов настоящего изобретения, которым, как это раскрыто в патентном документе US 20080090099 А1 (Таблица 3, Пример № 29), также удалось получить ZrO2 в стабильном дуговом процессе в исключительно кислородной атмосфере и при значительно более высоких давлениях, но также не удалось обнаружить кубическую или тетрагональную структуру ZrO2, совершенно в противоположность «высокотемпературным» корундовым структурам в описанной там системе материалов Al-Cr-O.

Из рентгеновской дифрактограммы (XRD) в статье Cyviene Surf.Coat.Tech 180-181 2004 ясно еще одно дополнительное обстоятельство. Видны Брегговские пики гексагональной фазы Y-O и гексагонального Zr. Это такие компоненты слоя, которые в значительной мере могут способствовать нестабильности слоя в случае возникновения переменных термических нагрузок, что является обычным в вариантах применения в качестве твердого электролита или термического барьерного слоя.

Эти проблемы также частично совпадают с проблемами, связанными с IBAD: явления отравления мишени, составы слоя, которые содержат еще и другие материалы, и, как следствие, затрудненное регулирование кристаллической структуры синтезированного слоя при более низких температурах подложки между 200°С и 600°С.

Кроме того, как уже упомянуто выше, рефлексы в патентном документе US 20020031686, для которых ожидалась наибольшая интенсивность при тетрагональном или кубическом ZrO2 (при 2θ=30° и 50°), почти не обнаруживаются. Однако при этом весьма вероятно, что имеется только очень малая доля кубического YSZ.

f) Другие способы:

Патентный документ US 20060009344 описывает получение Zr-O-подложки, которая включает компоненты как моноклинной, так и кубической структуры Zr-O, и поэтому особенно пригодна для получения лучшего сцепления со слоем из подлинно кубического Zr-O. Способ представляет собой способ аэрозольного «CVD». Опять же значение придается тому, чтобы иметь размеры зерен между 5 нм и 1000 нм, и опять Zr-O стабилизирован с помощью Y-O на уровне между 4 мольными процентами и 8 мольными процентами.

Все описанные способы позволяют сделать вывод, что существует большая потребность в улучшенных сравнительно с прототипом слоях оксида циркония, так же как потребность в экономичных и технически управляемых способах получения таких слоев.

Тем самым, положенной в основу настоящего изобретения задачей является создание способа получения слоев оксида циркония, в котором устранены или лишь в незначительной степени проявляются вышеописанные проблемы прототипа.

Настоящим изобретением также должен быть представлен способ получения слоев оксида циркония, который позволяет в широких пределах и по существу без значительного изменения состава слоя управлять морфологическими характеристиками и, в частности, размерами кристаллитов.

В основу настоящего изобретения также положена задача создания слоев оксида циркония, которые по существу имеют кубическую и/или тетрагональную структуру, и которые, по сравнению с прототипом, включают в значительно меньшей степени компоненты, которые не являются кубическим оксидом циркония или тетрагональным оксидом циркония. Это относится как к слоям, которые содержат один или более классических стабилизаторов, так и к слоям без классических стабилизаторов.

В качестве классических стабилизаторов в рамках этого описания указаны стабилизаторы, которые в чистом виде при комнатной температуре и при нормальном давлении находятся в форме твердых веществ. Примерами таких классических стабилизаторов являются иттрий, магний, кальций, скандий и/или редкоземельные металлы Группы IIIA Периодической системы. Здесь следует дополнительно упомянуть Sr, Ba, Ni, Fe, Co, La, Nd, Gd, Dy, Ce, Al, Bi, Ti, Tb, Eu, Sm. Кроме того, эти указанные стабилизаторы находятся в синтезированном слое в виде оксидов или смешанных оксидов. К понятию «классические стабилизаторы» должны быть также отнесены смеси упомянутых выше в качестве примера материалов.

Задача решена с помощью способа, который основывается на реактивном дуговом распылении, при котором или пульсирует ток искрового разряда, и/или предпочтительно используется слабое ортогональное магнитное поле на искровой мишени. Соответствующие этому типу способы получения слоев уже были описаны в патентных заявках US 20070000772 А1 и US 20080020138 А1, и здесь считаются известными. В частности, патентный документ US 20080090099 А1 также описывает соответствующее получение слоев из ZrO2. Процесс прокомментирован настолько стабильным, что искровые мишени могут быть обработаны при давлениях реакционного газа между 0,1 Па и 10 Па.

В отличие от описанного там способа, теперь же соответственно изобретению приняты дополнительные меры, чтобы оксид циркония осаждался на подложке в кубической и/или тетрагональной кристаллической структуре.

В первом варианте осуществления настоящего изобретения задача решена с помощью способа получения слоя на основе оксида циркония на покрываемой подложке, с использованием реактивного дугового распыления, с пульсирующим током искрового разряда и/или приложением ортогонального искровой мишени магнитного поля, причем применяется смешанная мишень, включающая элементарный цирконий и по меньшей мере один стабилизатор.

При этом в одной модификации этого варианта исполнения получается слой с кубической и/или тетрагональной кристаллической структурой.

Таким образом, согласно первому варианту осуществления настоящего изобретения, одна соответствующая изобретению мера состоит в том, что для дугового распыления применяется смешанная мишень, которая включает элементарный цирконий и один или несколько классических стабилизаторов в желательном для слоя концентрационном соотношении. Как это ни удивительно, оказалось, что такая смешанная мишень из циркония и стабилизатора может быть беспроблемно обработана с помощью импульсного искрового источника и/или с использованием слабого ортогонального магнитного поля при величинах давления кислорода, которые также составляют явно больше 0,1 Па и даже до 10 Па, и могут превышать это значение.

Таким образом, в одной модификации этого варианта исполнения парциальное давление кислорода выбирают на уровне выше 0,1 Па, предпочтительно по меньшей мере 10 Па.

Концентрационные соотношения смешанной мишени по существу воспроизводятся в концентрационных соотношениях, нанесенных на подложки слоев, а именно, по существу независимо от давления кислорода.

В одной модификации этого варианта исполнения тем самым концентрационное соотношение оксида циркония и стабилизатора в слое по меньшей мере предварительно задается по существу концентрационным соотношением элементарного циркония и стабилизатора в смешанной мишени.

При достаточно высокой концентрации стабилизатора автоматически обеспечивается наличие кубической и/или тетрагональной кристаллической структуры. В отношении давления кислорода речь может идти о парциальном давлении или общем давлении.

Таким образом, в одной модификации этого варианта исполнения кубическая и/или тетрагональная кристаллическая структура достигается выбором концентрации стабилизатора в смешанной мишени.

Тем самым давление кислорода в способе можно рассматривать и регулировать как произвольный параметр в отношении состава слоя. Напротив, различные эксперименты показали, что давление или величина расхода потока кислорода, как это ни удивительно, можно рассматривать как весьма важный фактор влияния на морфологию слоя. Таким образом, авторами настоящего изобретения был найден способ, который путем выбора концентрационного соотношения смешанной мишени позволяет выбрать состав слоя, и по существу независимо от этого, выбором парциального давления кислорода, обеспечивает возможность выбора морфологии слоя, например, как размер кристаллитов или вопрос столбчатого роста. При этом дополнительно достойно внимания, что это может происходить при относительно умеренных температурах подложки.

В одной модификации этого варианта исполнения парциальное давление кислорода, как по существу произвольный регулировочный параметр по меньшей мере в отношении создания кубической и/или тетрагональной кристаллической структуры, задается для предварительного задания морфологии слоя.

В дополнительной модификации этого варианта исполнения, которая ниже будет обсуждена дополнительно, реакционный газ помимо кислорода включает азот.

Во втором варианте осуществления настоящего изобретения упомянутая задача решена с помощью способа получения слоя на основе оксида циркония на покрываемой подложке, с использованием реактивного дугового распыления с пульсирующим током искрового разряда и/или с приложением ортогонального искровой мишени магнитного поля, в котором используется циркониевая мишень из элементарного циркония, и наряду с кислородом, применяется азот в качестве реакционного газа.

При этом в одной модификации этого варианта исполнения получается слой с кубической и/или тетрагональной кристаллической структурой.

Согласно этому второму варианту осуществления настоящего изобретения, можно отказаться от применения классических стабилизаторов, когда в качестве второй соответствующей изобретению меры к реакционному газу добавлен азот. Сообразно этому в качестве мишени может быть использована мишень из элементарного циркония. Без этих дополнительных мер, то есть, без азота, в условиях нынешнего дугового распыления на подложках осаждались бы слои моноклинного оксида циркония. Как неожиданно было обнаружено, при определенных условиях давления и параметрах течения газа применение азота и кислорода в качестве реакционного газа приводит к содержащим цирконий, кислород и азот слоям, которые имеют кубическую или тетрагональную кристаллическую структуру. Условия давления и параметры течения газа при этом могут быть выбраны так, что рентгеновские дифракционные спектры соответствующих слоев имеют четкие рефлексы кристаллизованного в кубической форме ZrO2.

Таким образом, в одной модификации этого варианта исполнения регулированием условий давления при дуговом распылении получен слой, который содержит цирконий, кислород и азот, с кубической и/или тетрагональной кристаллической структурой.

В этом способе предпочтительно устанавливают долю кислорода путем регулирования величины расхода потока газа, тогда как долю азота выбирают соответственно регулированию общего давления. При нанесении покрытия согласно этому второму варианту исполнения в соответствии с изобретением было показано, что основанные на кристаллизованном в кубической форме цирконии, содержащие азот и кислород слои могут покрывать слои чистого ZrO2, то есть, совершенно без стабилизатора, которые, хотя и будучи тонкими, но представлены кубической кристаллической структурой.

Таким образом, в одной модификации этого варианта исполнения слой на основе оксида циркония в виде слоя чистого ZrO2 с кубической кристаллической структурой осаждают на кристаллизованный в кубической форме слой, содержащий цирконий, азот и кислород.

То обстоятельство, что толстые слои из чистого ZrO2, то есть, без содержания азота, в конечном итоге опять превращаются в пластичную моноклинную фазу, может быть с выгодой использовано для некоторых вариантов применения, в которых, например, требуется снижающая трение приработка, и должно также рассматриваться как составная часть настоящего изобретения. Таким образом, применение этого варианта получения слоя, который может переходить в моноклинную фазу, является предпочтительным для снижающей трение приработки.

Как вскользь упомянуто выше, согласно третьему варианту осуществления настоящего изобретения второй вариант исполнения соответственно изобретению, то есть, применение азота в качестве дополнительного реакционного газа, выполняют в комбинации с первым вариантом исполнения соответственно изобретению, то есть, применением содержащей классический стабилизатор циркониевой смешанной мишени. Это позволяет получать слои кубического и/или тетрагонального оксида циркония с меньшими, чем обычно, концентрациями стабилизатора. По сравнению с описанным вторым вариантом исполнения, благодаря наличию уменьшенной при известных условиях концентрации классического стабилизатора можно в большей степени целенаправленно регулировать величину расхода потока газообразного кислорода и тем самым морфологию нанесенного слоя.

Теперь изобретение будет описано подробно в порядке примера и с помощью нижеследующих иллюстраций, таблиц и фигур.

Теперь, прежде всего, более подробно обсуждается один из возможных вариантов применения, чтобы четко обозначить, каким требованиям предпочтительно должны удовлетворять соответствующий способ и/или соответствующий слой. При этом перечень требований по существу не следует понимать как совокупный, причем, конечно, может быть достоинством, когда одновременно исполняются многие из этих характеристик или вообще все.

Затем вкратце будет описана особенность применяемой для примерного способа установки для нанесения покрытий, которая должна быть предпочтительно исполнена и ведет к особенно стабильным процессам нанесения покрытий.

Затем будут в порядке примера перечислены различные процессы нанесения покрытий.

Лишь после этого будут охарактеризованы полученные тем самым слои.

После охарактеризования последует обсуждение и интерпретация найденных характеристик.

Одна тема в связи с возможным, также соответствующим изобретению применением настоящего изобретения относится к получению материала в форме слоя, который имеет высокую проводимость для ионов кислорода и особенно пригоден для твердоэлектролитных топливных элементов.

Типичный твердоэлектролитный топливный элемент описан, например, в докладе автора S.C.Singhal, Недавние успехи в развитии топливных элементов на основе циркония для производства электроэнергии, материалы Пятой Международной Конференции по научным основам и технологии циркония, 16-22 августа 1992 года, Мельбурн, Австралия. Из него следует, что собственно слой твердого электролита должен быть с обеих сторон снабжен еще и пористыми электродами (катодом с воздушной стороны, анодом с топливной стороны), и что затем еще требуются дополнительные «непроницаемые» межкомпонентные соединения, чтобы изготовить завершенный топливный элемент. Таким образом, конструкция топливного элемента основывается на комплектной системе слоев, которая подвергается интенсивной термической переменной нагрузке. Эксплуатация элемента в этих условиях предъявляет чрезвычайные требования к стабильности всего пакета слоев в отношении исключения диффузии и в плане стабильности структуры слоев. Особенно важными являются химическая стабильность твердого электролита и его кристаллическая структура. Эта температурная стабильность, в частности, предполагает, что обеспечивается отсутствие или незначительная степень обусловленных температурой фазовых преобразований в твердом электролите. Также является важным регулирование или исключение диффузионных процессов внутри элемента, чтобы противостоять «явлениям старения» или потерям производительности. Огромное значение для стабильности элемента имеет согласование коэффициентов теплового расширения среди различных покровных материалов, которые составляют элемент.

Из этих общих соображений авторы настоящего изобретения вывели следующие конкретные требования к слою твердого электролита и всему пакету слоев топливного элемента, и тем самым получилось соответствующее изобретению применение обсуждаемого до сих пор способа получения слоя твердого электролита в топливном элементе.

Если слой оксида циркония применяется в качестве слоя твердого электролита, то он предпочтительно должен состоять главным образом из кубического и/или тетрагонального ZrO2, чтобы избежать фазового превращения в моноклинную структуру.

При применении классических стабилизаторов их введение предпочтительно не должно создавать проблем, и свободный выбор классических стабилизаторов не должен ограничиваться способом получения.

Таким образом, для одного варианта соответствующего изобретению применения указанных способов справедливо следующее: стабилизатор выбирается свободно.

Как состав слоя, так и фазовый состав, а также морфология слоя предпочтительно должны варьироваться в значительной мере независимо друг от друга посредством просто регулируемого параметра способа получения.

Таким образом, для одного варианта соответствующего изобретению применения указанных способов справедливо следующее: по меньшей мере состав слоя, фазовый состав и морфология слоя устанавливаются в значительной мере независимо друг от друга путем регулирования параметров процесса распыления.

Морфология слоя и кристаллическая структура слоя должны формироваться предпочтительно в диапазоне температур подложки между 200°С и 700°С, чтобы они, во-первых, были совместимыми с обычными материалами подложек, и, во-вторых, чтобы температуру подложки можно было свободно выбирать так, что возможно согласование различных коэффициентов теплового расширения внутри всего пакета слоев, то есть, температура подложки могла бы быть выбрана так, чтобы растягивающее и сжимающее напряжение отдельных слоев, по меньшей мере частично, компенсировалось, например, в середине рабочего диапазона.

Таким образом, для соответствующего изобретению способа в одном варианте нанесение слоя происходит при температуре подложки между 200°С и 700°С.

В дополнительном варианте соответствующего изобретению способа слой получается как слой в одном пакете слоев.

Предпочтительно должна быть возможность регулирования морфологии слоя твердого электролита от более плотной морфологии (стекловидной) до выраженного столбчатого роста.

Таким образом, для одного варианта соответствующего изобретению применения указанных способов справедливо следующее: морфологию слоя можно регулировать от стекловидной до столбчатой.

Предпочтительно должна существовать возможность синтезировать кубическую или тетрагональную фазу ZrO2 также без классических стабилизаторов, либо для применения в качестве твердого электролита, либо для использования в качестве ростовой подложки из кубической или тетрагональной фазы для YSZ с незначительным содержанием классических стабилизаторов, например, по соображениям стоимости классических стабилизаторов.

Таким образом, для одного варианта соответствующего изобретению применения указанных способов справедливо следующее: слой твердого электролита получают без стабилизатора.

Применение указанного способа направлено на получение слоя в качестве ростовой подложки для YSZ.

Предпочтительно должно быть возможным простое создание градиентных слоев между слоем твердого электролита и электродами, с одной стороны, а также межкомпонентными соединениями, с другой стороны, без необходимости прерывания процесса нанесения покрытия. В частности, это значит, что предпочтительно должна быть возможность создания градиентных переходов между металлами и нитридами металлов, металлами и оксидами металлов, а также нитридами металлов и оксидами металлов.

Таким образом, для дополнительного варианта соответствующего изобретению применения указанных способов справедливо следующее: слой получается с градиентом состава материала слоя по направлению величины его толщины, предпочтительно градиент является следующим: от Zr к ZrN, затем к ZrO, затем к ZrO2, с возможностью свободного выбора морфологии и фазы.

Многослойные покрытия, которые получаются вариацией содержания кислорода и азота, рассматриваются авторами настоящего изобретения как имеющие особенное значение.

Таким образом, в одном варианте соответствующего изобретению способа слой получается вариацией содержания кислорода/азота, в виде многослойного покрытия.

При этом переходы между нитридом металла и различными оксидами металлов играют особую роль, так как тем самым в системе материалов могут быть созданы как проводящие, так и изолирующие слои, и могут быть выбраны фазы, что является предпочтительным как для механической, так и для структурной стабильности пакета слоев.

Предпочтительно должна быть возможной свободная формируемость поверхности раздела фаз/промежуточного слоя практически для всех материалов.

Как уже упоминалось, предпочтительно должна существовать возможность формирования всех без исключения слоев в одной системе материалов, которая в качестве металлического компонента включает цирконий: от Zr к ZrN к ZrO к ZrO2, с возможностью свободного выбора морфологии и фазы.

Предпочтительно формирование кубической или тетрагональной фазы происходит иным путем, нежели спеканием, при более низкой температуре подложки, далеко отстоящей от состояния термического равновесия.

Таким образом, получается вариант соответствующего изобретению способа, сообразно которому формирование кубической или тетрагональной фазы проводится далеко от состояния термического равновесия.

Может быть выгодным, когда это возможно, комбинирование системы слоев из Zr-O с другими оксидами, которые, к примеру, согласуются с подложкой.

Также может быть благоприятной возможность примешивания других оксидов металлов и смесей, чтобы, например, повысить ионную проводимость.

Таким образом, получается вариант соответствующего изобретению способа, согласно которому в материал слоя внедряют оксиды других металлов, нежели циркония.

Предпочтительно может регулироваться размер кристаллитов слоя, в частности, в нанометровом диапазоне. Этот малый размер кристаллитов усиливает ионный транспорт вдоль границ зерен, по сравнению с материалами с зернами большего размера, и обусловливает незначительную зависимость ионной проводимости от температуры.

Таким образом, получается соответствующее изобретению применение для соответствующего изобретению повышения ионного транспорта вдоль границ зерен, причем размер кристаллитов в слое предпочтительно устанавливается в нанометровом диапазоне.

Система слоев твердого электролита предпочтительно может быть скомбинирована, например, с пористыми защитными слоями над слоем твердого электролита.

Предпочтительно имеется возможность повышения механической стабильности и достижения определенной микроструктуры путем добавления Al-O, Cr-O, Al-Cr-O или дополнительных механически стабильных материалов.

В отношении способа получения в каждом случае предпочтительно удовлетворяются следующие требования:

Предпочтительно имеется в распоряжении способ, который заменяет высокотемпературное спекание процессом, в котором на подложке требуются только температуры между 200°С и 700°С.

Предпочтительно имеется в распоряжении способ, который позволяет беспроблемное связывание многочисленных слоев с различной функциональностью на слое твердого электролита.

Предпочтительно имеется в распоряжении способ, который переводит полученный методом порошковой металлургии материал в интерметаллическое соединение, и подвергает его реактивному распылению и конденсации в виде слоя на подложке.

Предпочтительно имеется в распоряжении способ, который обеспечивает по существу независимость от размера частиц исходного порошка.

Предпочтительно имеется в распоряжении способ, который может быть легко распространен на другую систему материалов.

Предпочтительно имеется в распоряжении способ, который создает лучшую возможность формирования поверхности раздела фаз, чем при плазменном напылении.

Предпочтительно имеется в распоряжении способ, в котором не возникают проблемы регулирования, как в электронно-лучевом испарении.

Предпочтительно имеется в распоряжении способ, который применяет экономичную технологию, ведет к сокращению разбрызгивания по сравнению с плазменным напылением, и обеспечивает возможность простого распространения процесса на четверные оксиды.

Предпочтительно имеется в распоряжении способ, который использует мишени, которые могут быть получены стандартными способами, например, методом порошковой металлургии или способом плазменного напыления, с желательными для слоя составами.

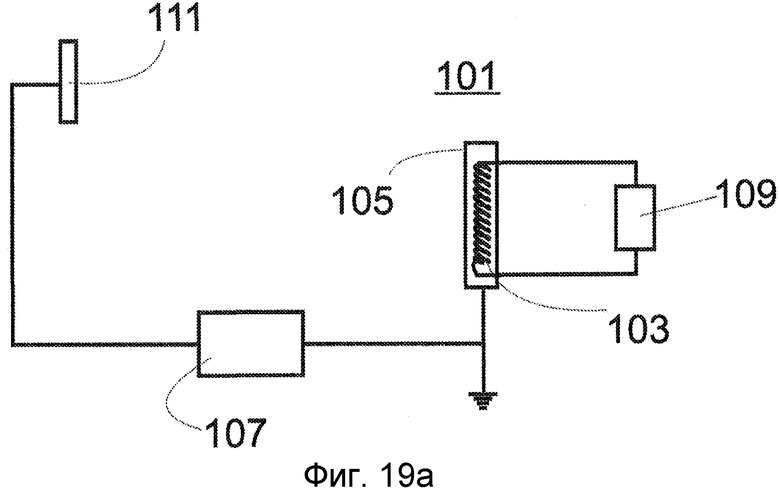

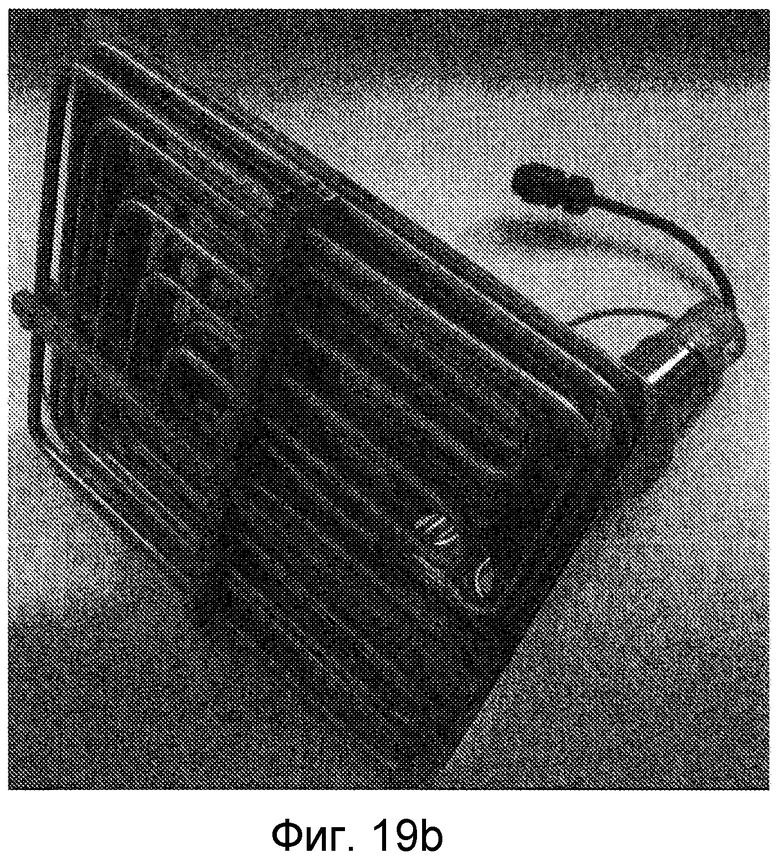

Теперь следует более подробно остановиться на одной особенности применяемой для последующих примеров установки для нанесения покрытий, которая обусловливает особенно стабильный процесс нанесения покрытия. В отличие от способов, которые описаны в вышеуказанных литературных источниках и которые прежде всего связаны с проблемой наслоения оксидов на мишени (катоде при искровом разряде) в процессах в потоке чистого кислорода, в приведенных ниже примерах была использована установка для нанесения покрытий со специально выполненным анодом, и благодаря этому разрешена дополнительная проблема реактивного дугового распыления, которая не связана непосредственно с получением слоев оксида циркония. Специалисту известно, что не только мишень, но и анод при искровом разряде в чистом кислороде в качестве реакционного газа может покрываться слоем оксидов. Поэтому в патентном документе WO 2009/056173 А1 была описана специальная конструкция анода (пустотелого анода), которая сохраняет электропроводной поверхность анода также в условиях работы искрового разряда в чистом кислороде как реакционном газе. Уже это ведет к реально стабильным процессам нанесения покрытий. Правда, в этом описании будет раскрыта улучшенная конструкция анода, которая может быть проще исполнена для многих вариантов применения и требует гораздо меньших затрат на техническое обслуживание. Вариант исполнения этого анода 101 представлен в Фигуре 19b. Фигура 19а схематически показывает анод 101 как составную часть установки для нанесения покрытий с источником 107 тока искрового разряда в установке для нанесения покрытий и искровым катодом 111. Анод 101 включает нагреваемую спираль 103 электронагревательного элемента, электрически изолированную от массы, которая питается от дополнительного источника 109 электроэнергии. Нагревательная спираль 103 анода 101 выполнена электрически изолированной от кожуха 105, на который либо подан потенциал корпуса, либо который может работать автономно и, по меньшей мере частично, служит в качестве анодной поверхности для искрового разряда.

В дополнительном аспекте изобретения тем самым предложен анод для источника дугового распыления, в частности для исполнения вышеупомянутого способа, в частности, для соответствующих изобретению вариантов его применения, который включает:

• корпус анода с анодной поверхностью,

• вдоль анодной поверхности нагревательную спираль, которая электрически изолирована от корпуса анода,

• электрически изолированные от корпуса анода контакты для подключения нагревательной спирали.

Как показывает Фигура 19b, анод 101 сконструирован так, что при изменении температуры он деформируется в такой степени, что оксидные слои, которые беспрерывно накапливаются на образующем поверхность анода кожухе 105 в процессе нанесения покрытий, отслаиваются при изменении температуры.

В одном варианте соответствующего изобретению анода корпус анода сформирован из листового материала.

Согласно изобретению, установка для дугового распыления с таким анодом работает так, что анодная поверхность, по меньшей мере для частичной очистки от мешающего наслоения, подвергается воздействию переменных температур путем включения/выключения нагревательной спирали таким образом, что анодная поверхность деформируется, и мешающее наслоение осыпается.

Таким образом, путем принудительной вариации температуры может быть обеспечена анодная поверхность, постоянно остающаяся свободной и электропроводной. В установке для нанесения покрытий может быть размещено несколько таких самоочищающихся анодов, чтобы обеспечить равномерное нанесение покрытия. В одном предпочтительном варианте эти аноды могут быть выполнены так, что они также одновременно могут быть использованы в качестве нагревателя подложки. В дополнительном предпочтительном варианте эти аноды могут быть защищены экранами от непосредственного наслоения, обусловленного искровыми источниками.

Нижеследующие примеры способа, которые обсуждаются далее, были выполнены с использованием анода с этой новой конструкцией, причем его применение не обязательно предназначено для получения слоев оксида циркония.

Сначала представлены примеры синтеза ZrO2-слоев, которые включают кубические или тетрагональные фазы, причем работа была проведена с использованием источников питания, аналогичных описанным в патентном документе US 20080020138 А1. В качестве искровых источников для адгезивных слоев (SL), так же как для функциональных слоев (FL), были применены искровые источники фирмы OC Oerlikon Balzers AG с мишенями, которые имеют диаметр мишени 160 мм и толщину 6 мм, и со стандартной магнитной системой, какая, например, описана в патентном документе US 20070000772 А1:

Пример 1:

Этап (А)

Сначала следует очистка подложки, на которую должен быть нанесен слой или система слоев, снаружи системы для нанесения покрытий. Это зависит от материала подложки и способа ее изготовления. Главным образом проводят жидкостные химические обработки, нагревание в определенных газовых атмосферах или другие известные специалисту способы. В данном случае была проведена жидкостная химическая обработка.

Этап (В)

После размещения обрабатываемой детали в предусмотренных для этого держателях и введения держателей в установку для вакуумной обработки, из технологической камеры откачивают воздух до давления около 0,01 Па.

Этап (С)

После этого на первом этапе вакуумной предварительной обработки зажигают поддерживаемую радиационным нагревателем плазму низковольтной дуги между отделенной экраном катодной камерой с горячим катодом и подключенными к аноду обрабатываемыми деталями в аргоно-водородной атмосфере, причем технологический этап характеризуется следующими параметрами:

На этом технологическом этапе подложка предпочтительно подключена в качестве анода для низковольтной дуги.

Этап (D)

На этом технологическом этапе происходит травление подложки, чтобы достигнуть улучшенного сцепления слоя с подложкой. Для этого используют низковольтную дугу между нитью накала и вспомогательным анодом. К обрабатываемым деталям предпочтительно подводят отрицательное напряжение смещения. Обычными параметрами для этого этапа являются:

Этап (Е1)

Несмотря на то, что оксид может быть осажден непосредственно на подложку, здесь будет описана последовательность расположения слоев, которая особенно пригодна для того, чтобы оксиды связывались с металлическими подложками, и сначала применяют промежуточный слой или опорный слой (SL), прежде чем осаждают собственно функциональный слой (FL). Это состоит в том, что на подложку осаждают первый слой из ZrN.

Тем самым получается один вариант соответствующего изобретению способа, причем покрываемая подложка имеет металлическую поверхность, в том отношении, что наносят опорный слой на металлическую поверхность, затем слой на опорный слой, причем опорный слой предпочтительно состоит из иного металла, нежели Zr, нитрида или оксида, предпочтительно из ZrN.

Применяют следующие параметры:

Работа с 4 мишенями из элементарного Zr (конечно, без ограничения этим числом, значительное изменение количества используемых мишеней, разумеется, должно отражаться в корректировке давления и, соответственно, величине расхода потока кислорода) в каждом случае при величине тока искрового разряда 200 А.

Регулирование общего давления на 3,5 Па, то есть, азот впускают с таким регулированием по расходомеру, чтобы общее давление в камере для нанесения покрытий всегда удерживалось на уровне 3,5 Па.

Потенциал смещения подложки -60 В (причем возможны диапазоны между -10 В и -1200 В), биполярно пульсирующий предпочтительно с продолжительностью 36 мксек отрицательных импульсов и 4 мксек положительных импульсов, что соответствует частоте 25 кГц.

Этап (F1)

На следующем этапе выполняют переход к собственно функциональному слою, для чего через расходомер подают кислород, со следующими технологическими параметрами:

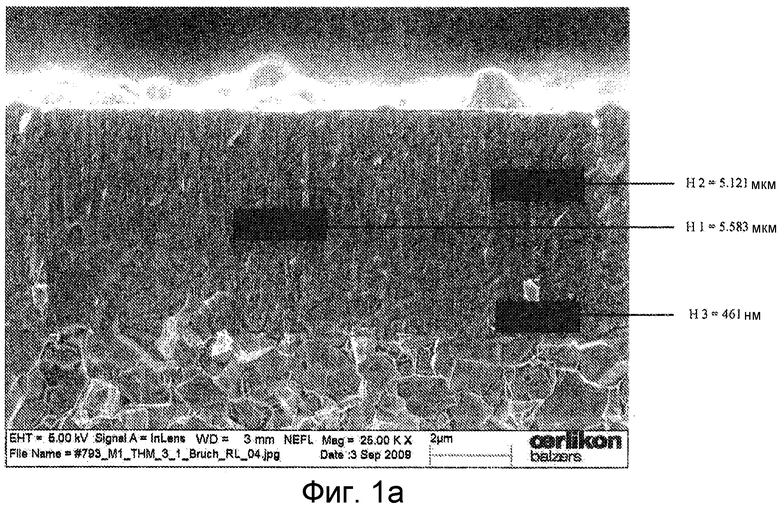

Если, как описано, добавляют кислород с величиной расхода потока 300 ст.см3/мин, то получают слой, снимок поперечного сечения по излому которого, полученный с помощью SEM (сканирующего электронного микроскопа), воспроизведен на фигуре 1а и b (смотри Образец 793).

Этим путем были получены слои при величине расхода потока кислорода между 0 и 400 ст.см3/мин, которые описаны в Таблице 1. Также были сделаны SEM-снимки поперечных сечений по изломам. Фигуры показывают следующие образцы:

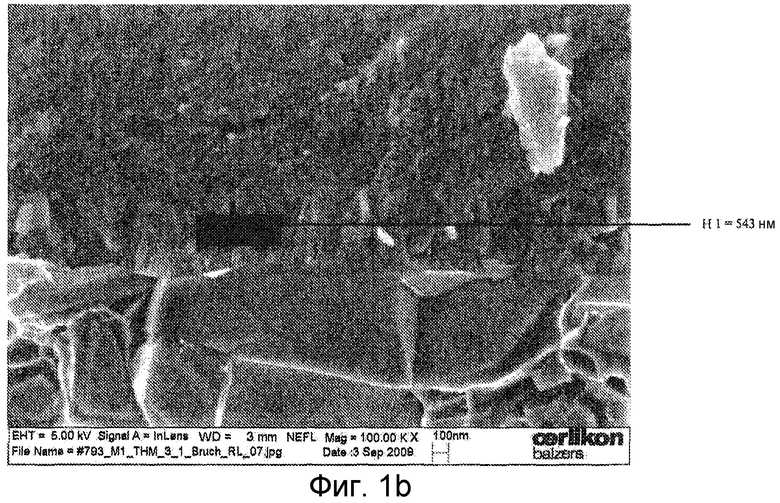

Фигура 2: Образец 777 (0 ст.см3/мин О2)

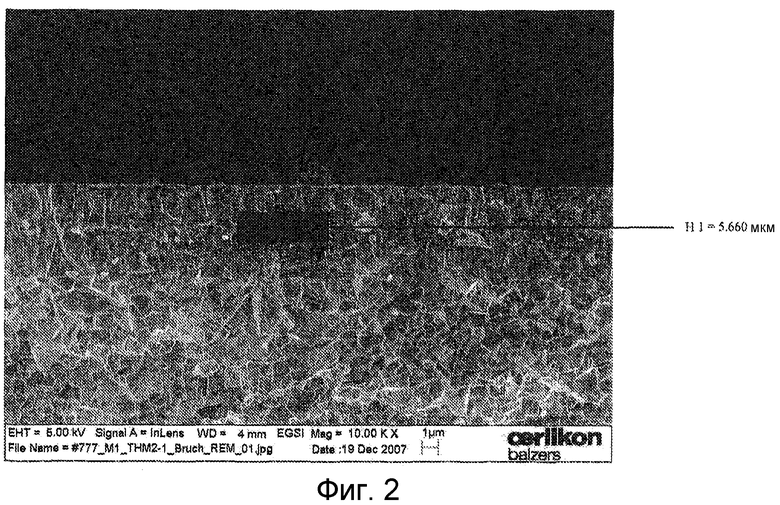

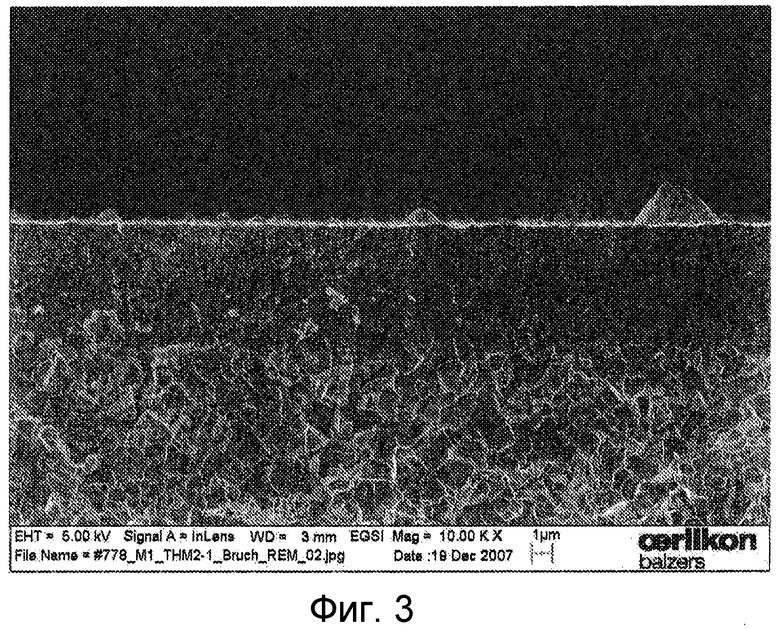

Фигура 3: Образец 778 (50 ст.см3/мин О2)

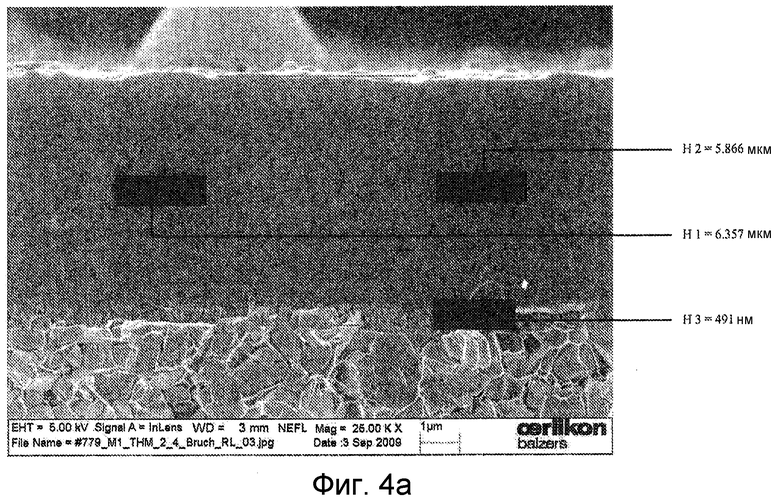

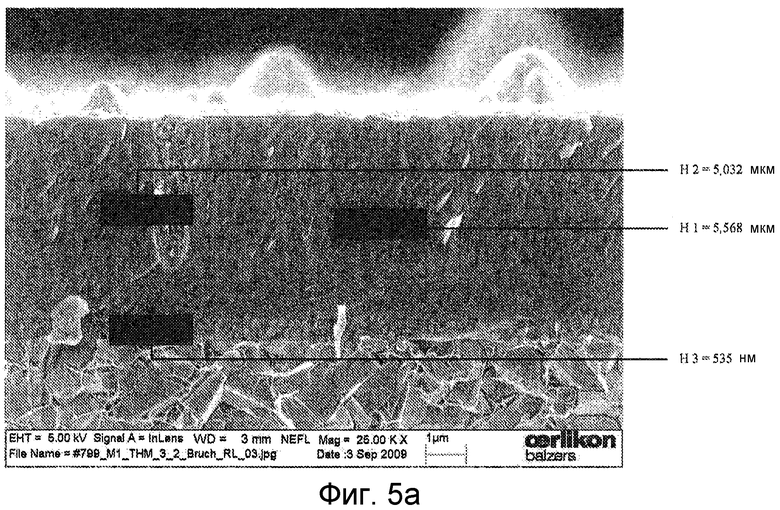

Фигура 4а и b: Образец 779 (200 ст.см3/мин О2)

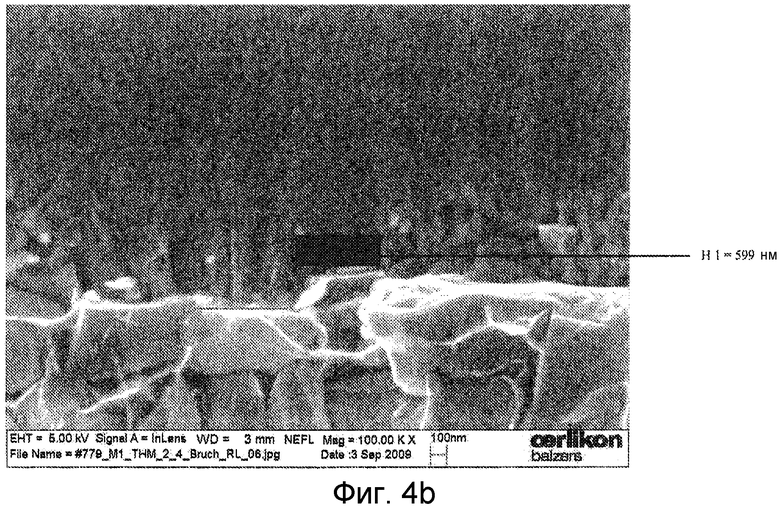

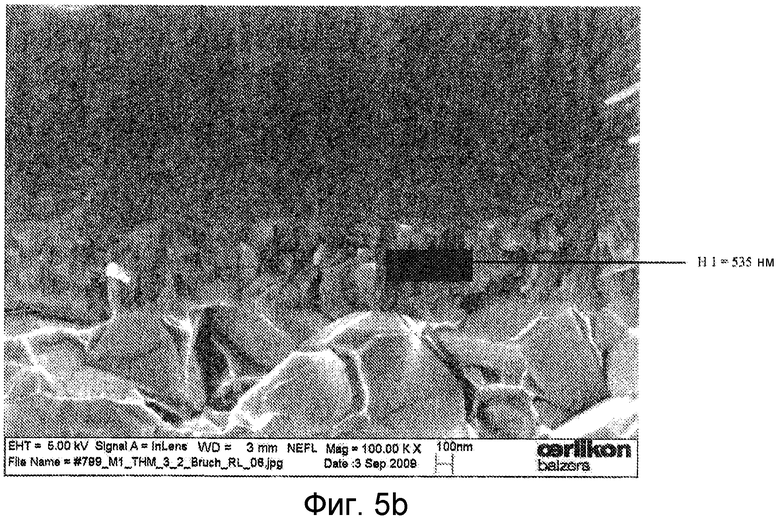

Фигура 5а и b: Образец 799 (250 ст.см3/мин О2)

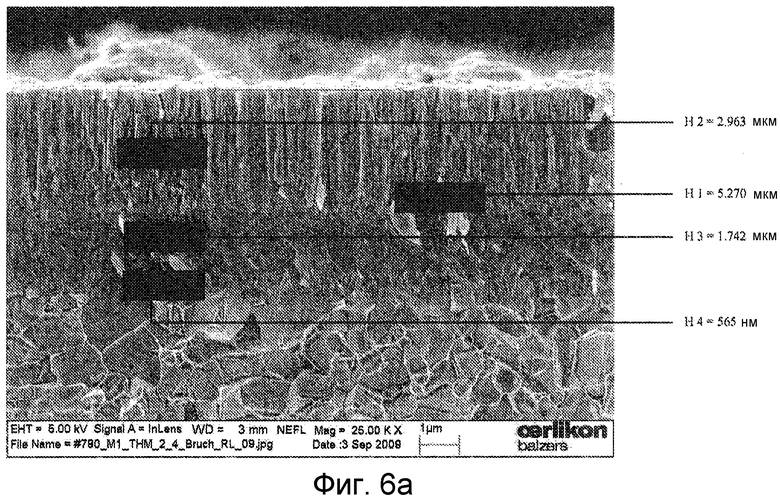

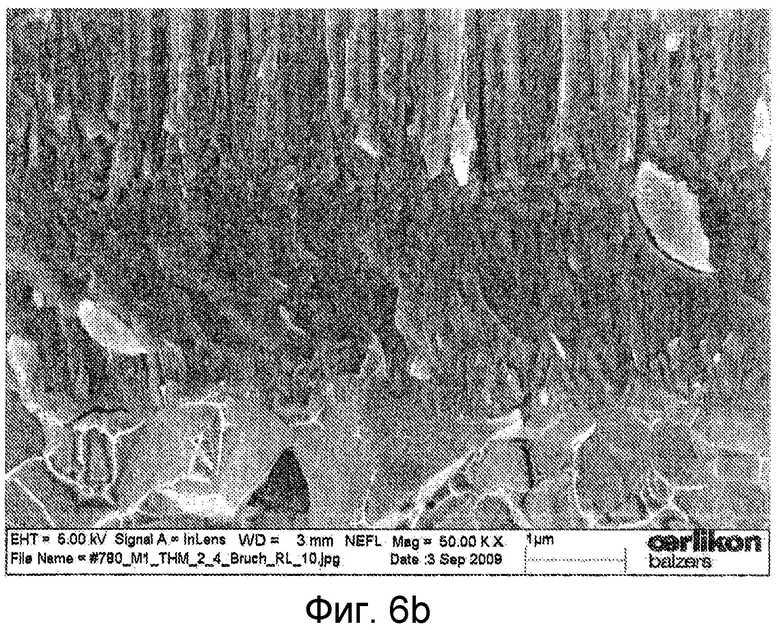

Фигура 6а и b: Образец 780 (400 ст.см3/мин О2).

Описанный в Примере 1 процесс основывается на использовании «чистых», то есть, искровых мишеней из элементарного Zr, без классических стабилизаторов, которые были обработаны в атмосфере чистого реакционного газа, то есть, без аргона, однако в каждом случае либо с N2 для получения Zr-N, либо с кислородом для получения Zr-O. В переходах между слоями работают с азотно-кислородной газовой смесью. В процессе регулируют общее давление, то есть, что добавление кислорода одновременно означает уменьшение количества азота. В действительности это значит, что при величинах расхода потока кислорода до около 1000 ст.см3/мин в технологической камере всегда остаются доли азотной атмосферы. В примере азот был использован как уменьшаемая добавка реакционного газа. Применение исключительно кислорода ведет к тому, что с определенной толщины слоя обнаруживается нежелательная моноклинная фаза при добавлении кислорода на уровне около 350 ст.см3/мин.

Пример 2:

В дополнительном варианте способа теперь должны быть получены слои, для которых использованы сплавные мишени, полученные методом порошковой металлургии (в примере в каждом случае 2 штуки), с составом из 85 ат.% (атомных процентов) Zr и 15 ат.% иттрия (Y) в качестве классического стабилизатора, для синтеза функционального слоя (смотри также Таблицу 2). Однако для получения промежуточного или опорного слоя впредь использовали 2 мишени из элементарного Zr:

Сначала опять были проведены последовательные этапы от (А) до (D), как они описаны в Примере 1.

Для целей сравнения прежде всего опять должен быть проведен этап без стабилизатора (этап Е1 и F1). Для этого две мишени из Zr(85 ат.%)/Y(15 ат.%) опять были заменены двумя мишенями из элементарного Zr, то есть, были применены 4 элементарных Zr-мишени для получения промежуточного слоя.

Этап (Е2а)

Его проводили со следующими параметрами:

Этап (F2a)

Затем в качестве слоя был осажден слой из чистого Zr-O (без Y), для которого, следовательно, не были использованы Zr-Y-мишени, то есть, далее были применены 4 Zr-мишени, и, как в Примере 1, был добавлен только кислород с величиной расхода потока 350 ст.см3/мин, то есть, при работе со следующими технологическими параметрами:

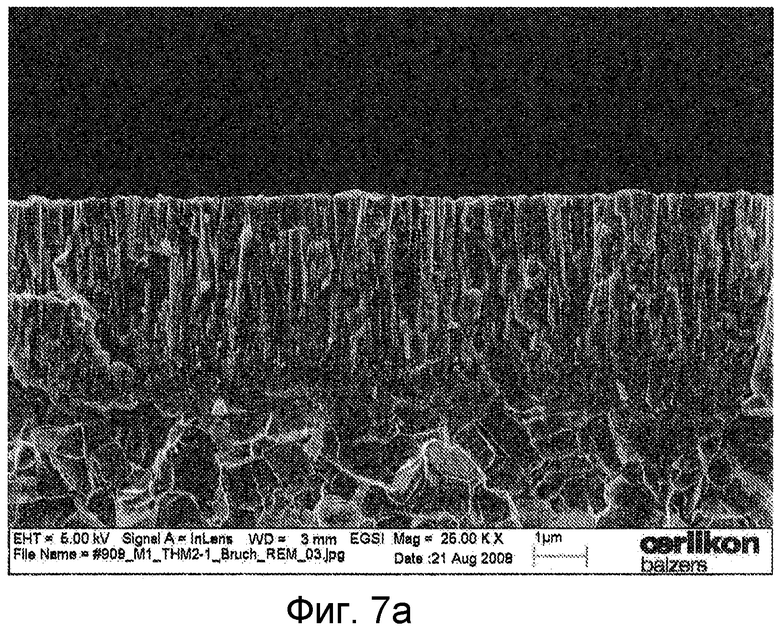

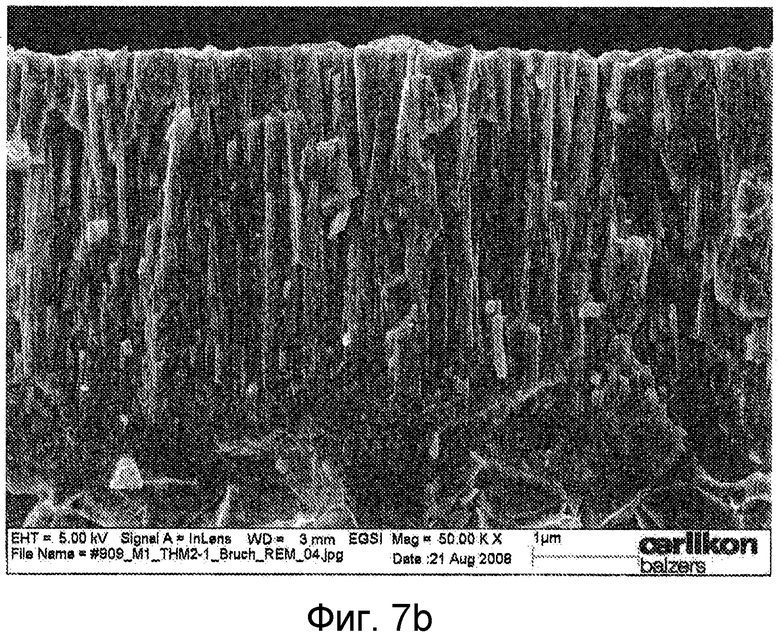

Поперечное сечение по излому полученного таким образом слоя (Образец 909) представлено в Фигурах 7а и b.

Теперь в дополнительных экспериментах должны были быть получены системы слоев с иттриевыми стабилизаторами. Поэтому для дополнительно полученных слоев (910-912) этапы (Е1) и (F1) были модифицированы следующим образом:

Этап (E2b1)

Для этого этапа в установке для нанесения покрытий оставлены и использованы только 2 Zr-мишени, чтобы получить промежуточный слой. Это было выполнено со следующими параметрами:

Этап (E2b2)

На этом этапе получен переход к Zr-O-N:

Повышение количества кислорода от номинальной величины расхода потока 50 ст.см3/мин (200 ст.см3/мин, 300 ст.см3/мин или 350 ст.см3/мин, в зависимости от образца, смотри Таблицу 2).

Этап (E2b3)

Подключение двух мишеней из Zr(85 ат.%)/Y(15 ат.%) в течение 2 минут к току искрового разряда 200 А. После этого немедленное отключение мишеней из элементарного Zr.

Этап (F2)

Отключение двух мишеней из элементарного Zr и проведение нанесения покрытия с обеими мишенями из Zr(85 ат.%)/Y(15 ат.%) в течение дополнительных 80 минут и номинальным расходом потока кислорода согласно Таблице 2.

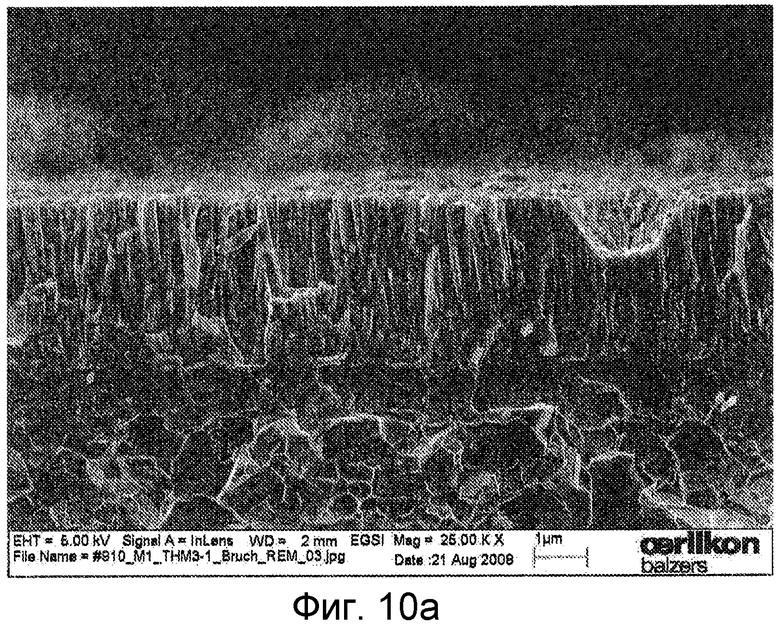

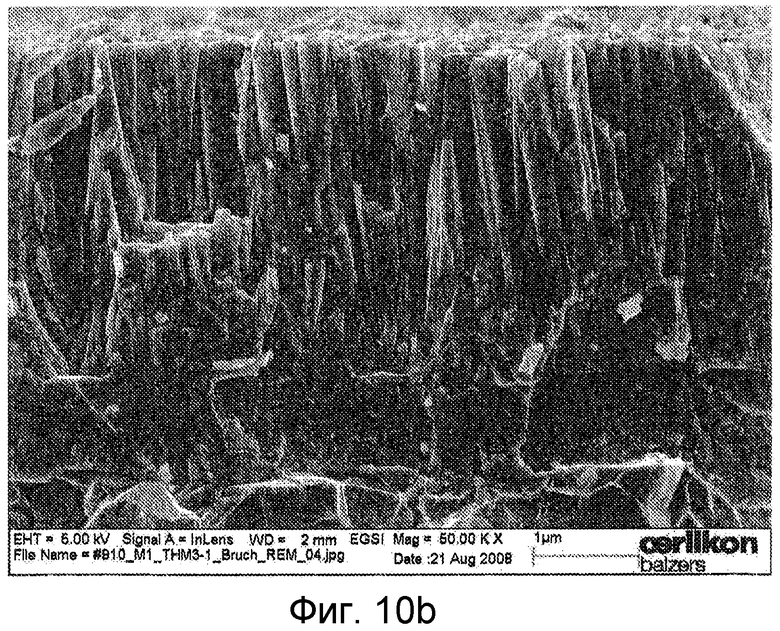

Для слоев согласно Таблице 2, полученных при величинах расхода потока кислорода между 200 ст.см3/мин и 350 ст.см3/мин, опять методом SEM были проанализированы поперечные сечения по излому слоев. Фигуры показывают следующие образцы:

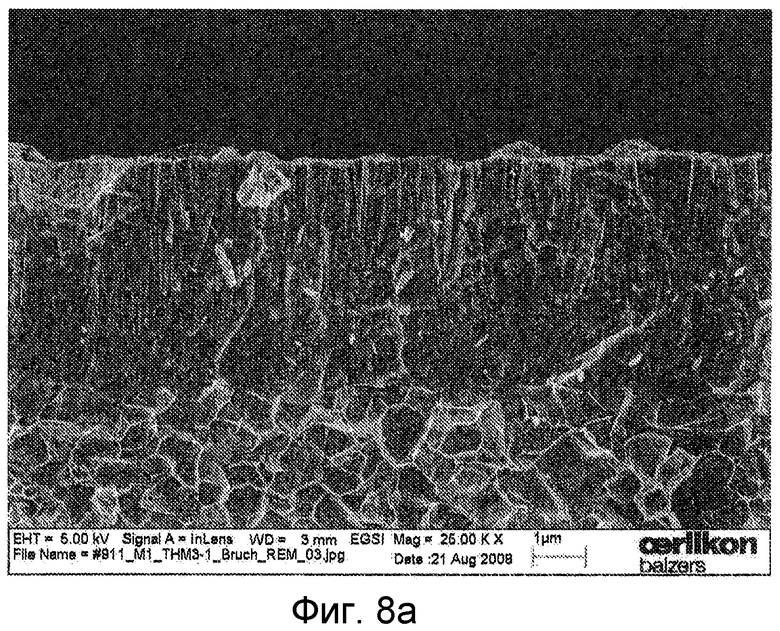

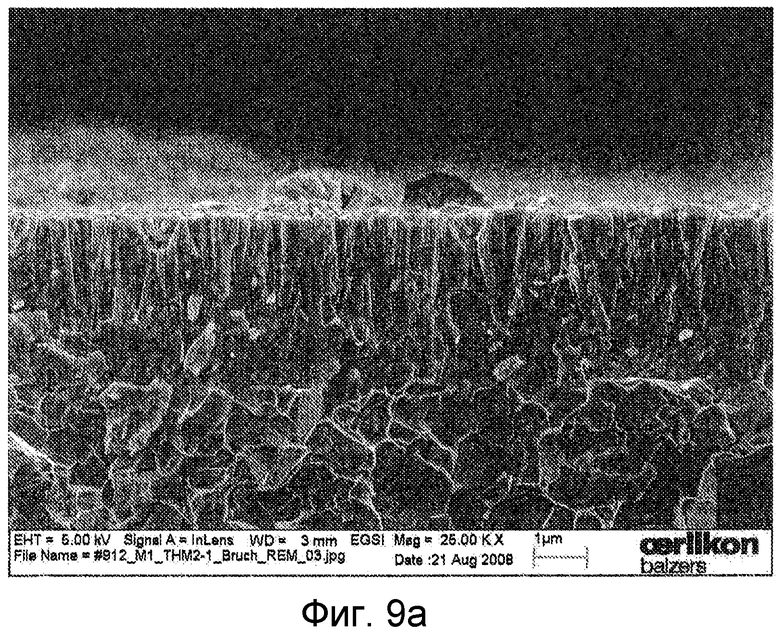

Фигура 8а и 8b: Образец 911 (200 ст.см3/мин О2)

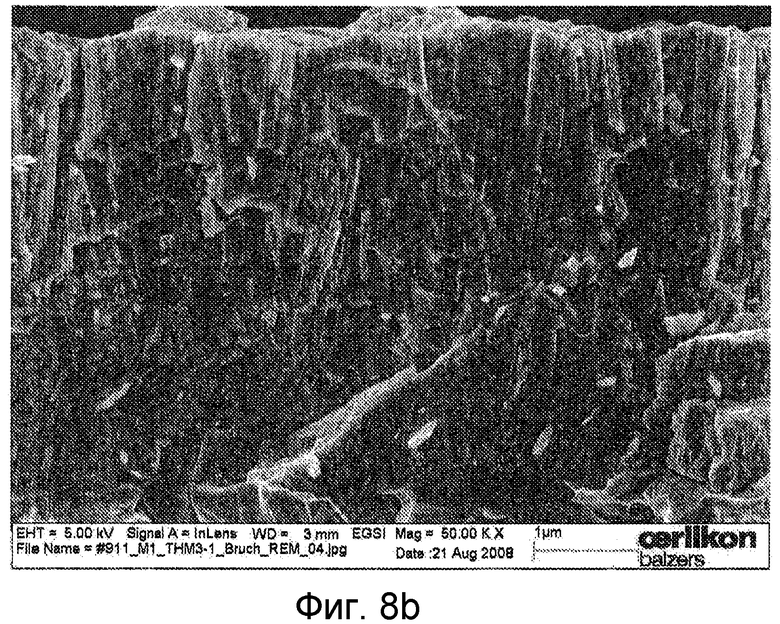

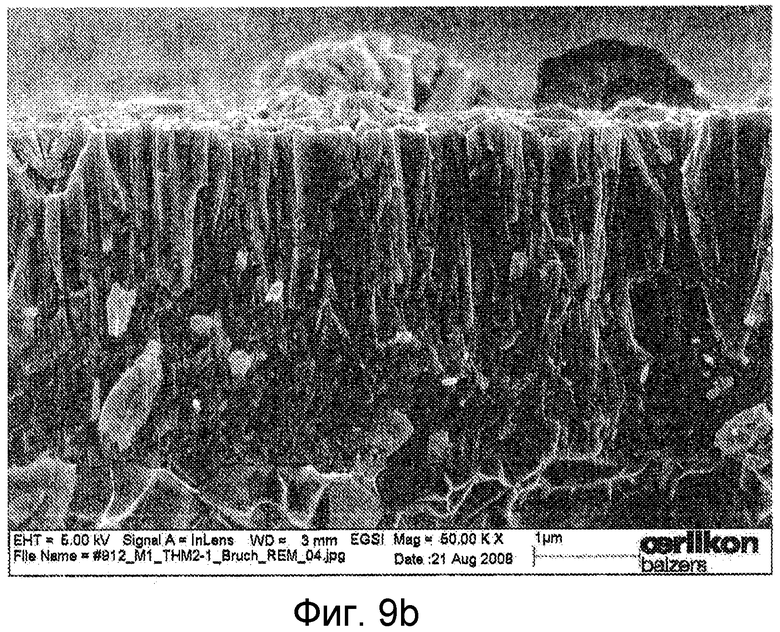

Фигура 9а и 9b: Образец 912 (300 ст.см3/мин О2)

Фигура 10а и 10b: Образец 910 (350 ст.см3/мин О2)

В дополнительных экспериментах, которые должны быть обозначены как Пример 3, было исследовано, как может быть получен высокоадгезивный промежуточный слой на системах слоев, которые перед нанесением покрытия уже были осаждены на подложку слоями из кубического или тетрагонального ZrO2. При этом данные системы слоев могут быть сформированы как снаружи системы для нанесения покрытий, например, в другом процессе нанесения покрытий, так и в той же системе для нанесения покрытий, как упомянуто выше.

В этой связи были исследованы многочисленные слои, которые обычно предназначены для вариантов применения в качестве металлических электродов, в качестве термозащитных слоев, в качестве слоев для защиты от износа и для использования в качестве сенсоров. В порядке примера здесь должны быть названы только некоторые: Al, Cr, Ti, Ta, Zr, TiN, ZrN, TiCN, TiAlN, оксиды металлов Al, Cr, Ti, Ta, Zr, тройные и четверные оксиды.

Однако в этом Примере 3 следует подробнее, без ограничений, остановиться на формировании промежуточного слоя на TiCN-слое с последующим осаждением функционального Zr-O-слоя.

На этот раз в экспериментах для функционального Zr-O-слоя были использованы две сплавных мишени с составом Zr(92 ат.%)/Y(8 ат.%). TiCN-слой представляет собой известный специалисту слой в области нанесения покрытий на инструменты и детали, и можно полагать, что его получение специалисту известно.

Связывание с Zr-Y-O-слоем выполняют так, что незадолго до завершения TiCN-слоя, то есть, в фазе дугового распыления титана (Ti) в смеси реакционных газов из азота и углеводорода (например, С2Н2), которая протекает при регулировании общего давления, подключают обе мишени из Zr(92 ат.%)/Y(8 ат.%). Затем, спустя несколько минут, убирают газообразный углеводород и затем отключают Ti-мишени для нанесения TiCN-покрытия. Наконец, опять через несколько минут, вводят кислород и повышают величину расхода потока кислорода до необходимого уровня.

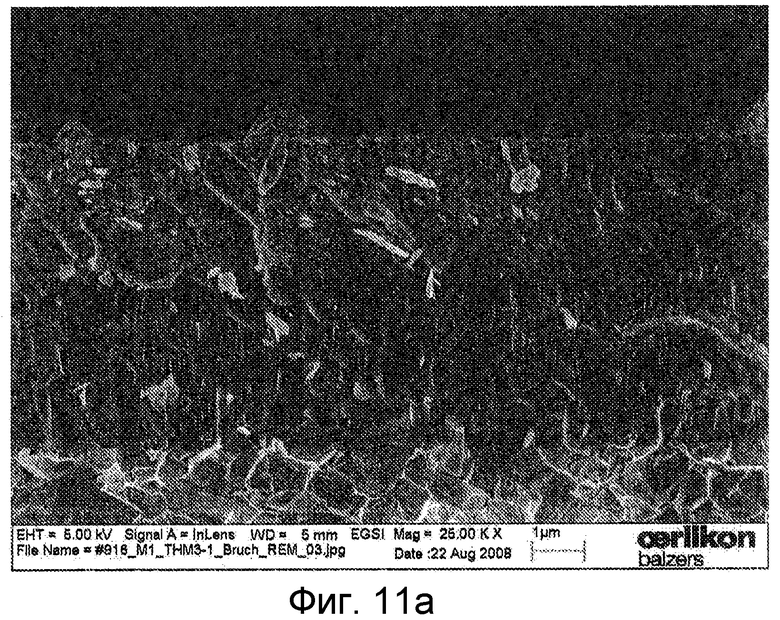

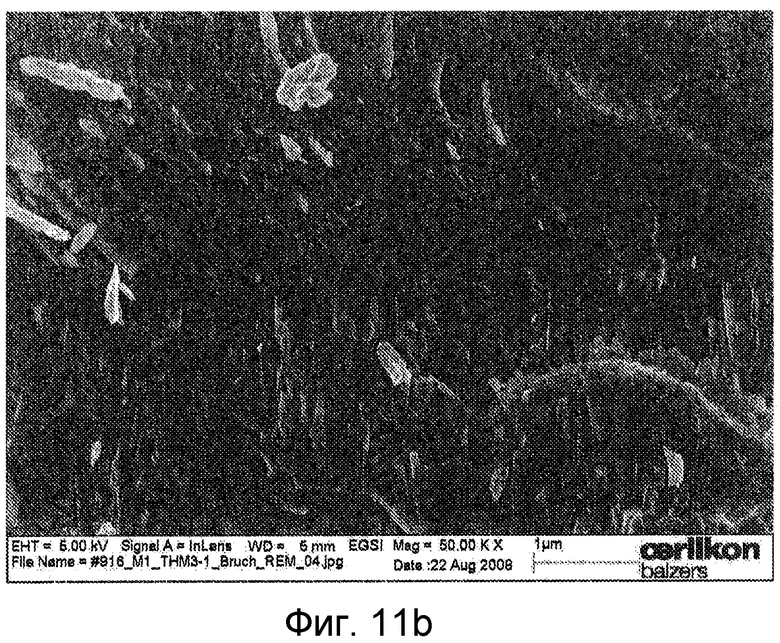

Полученные этим путем слои описаны в Таблице 4. Слои были получены при величинах расхода потока кислорода между 200 ст.см3/мин и 400 ст.см3/мин. Для этих образцов также были приготовлены поперечные сечения на изломе и исследованы с использованием SEM.

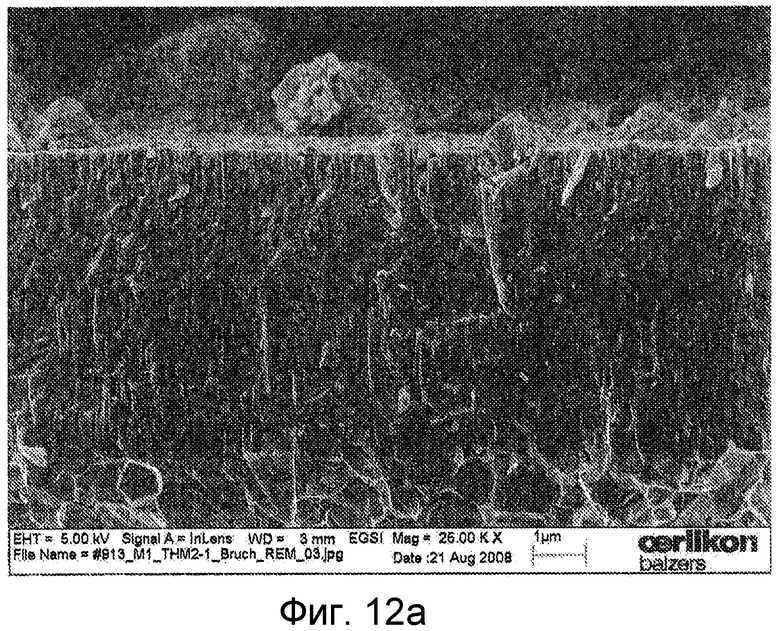

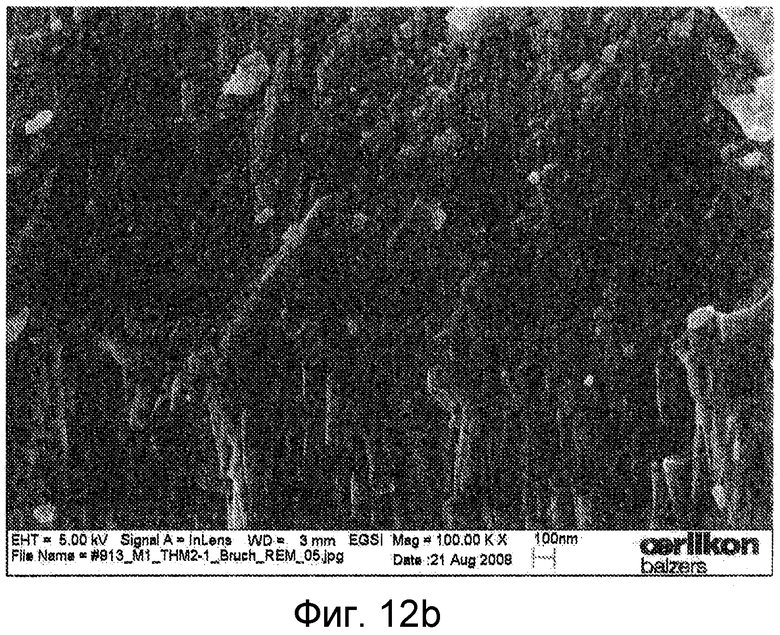

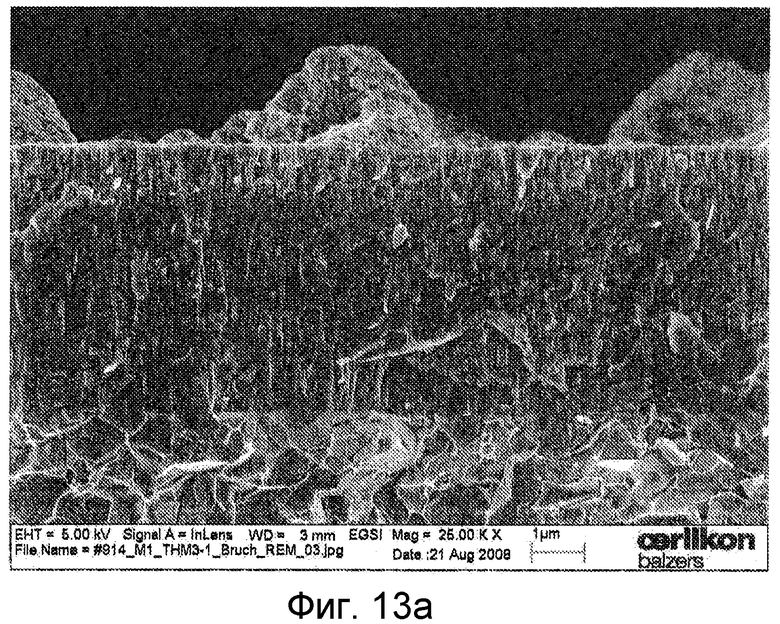

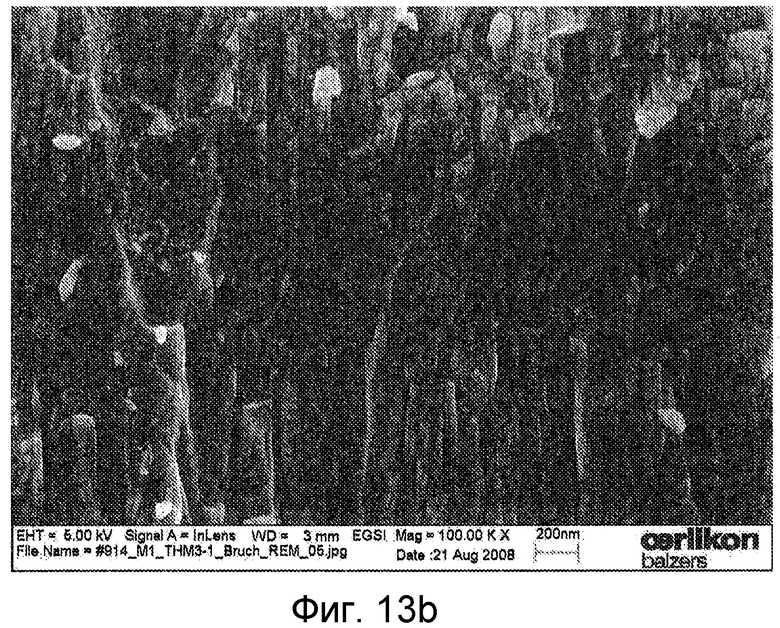

Фигуры показывают следующие образцы:

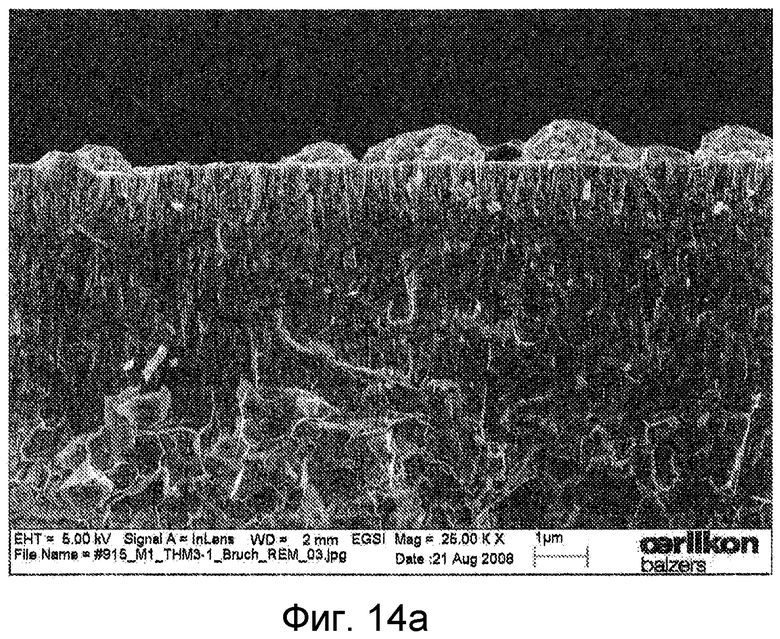

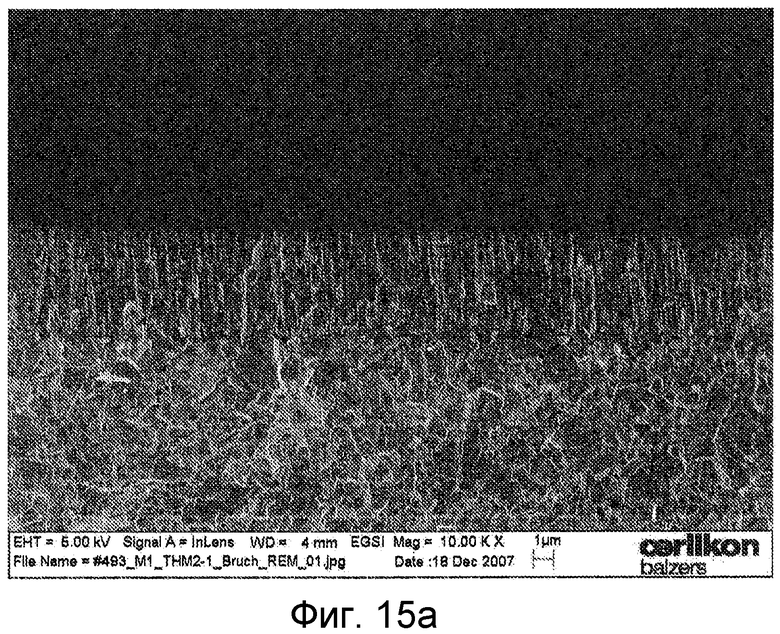

Фигура 11а и b: Образец 916 (200 ст.см3/мин О2)

Фигура 12а и b: Образец 913 (250 ст.см3/мин О2)

Фигура 13а и b: Образец 914 (350 ст.см3/мин О2)

Фигура 14а и b: Образец 915 (400 ст.см3/мин О2)

Теперь следует привести еще несколько дополнительных примеров слоев, которые были получены на основе разъясненного выше примера, правда, без того, чтобы для каждого слоя приводить детализированные технологические параметры. Примеры слоев должны только обосновывать, что с помощью способа получения Zr-O-слои могут быть без проблем связаны с другими материалами слоев, и дополнительно подтвердить то, что при помощи приведенного способа получения можно без труда влиять на морфологические характеристики и структуру слоев и, соответственно, на их фазовый состав.

Следующие фигуры показывают поперечные сечения на изломе этих слоев, которые были проанализированы с использованием SEM:

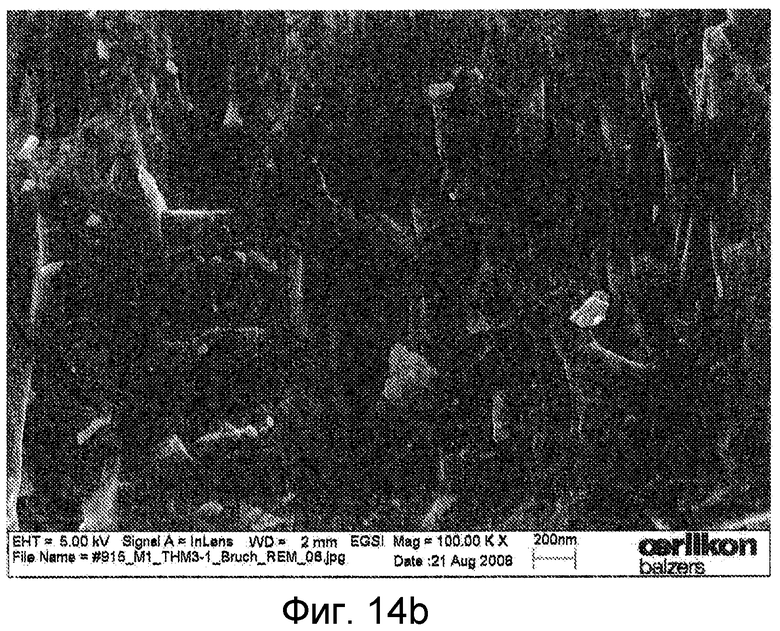

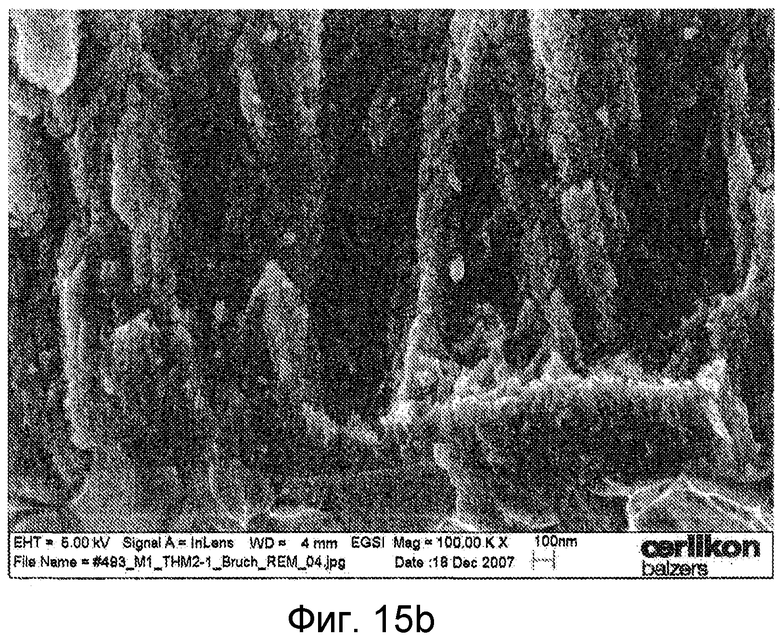

Фигуры 15а и 15b показывают толстый Zr-O-слой (Образец 493), который был нанесен на хромо-хромоксидный промежуточный слой.

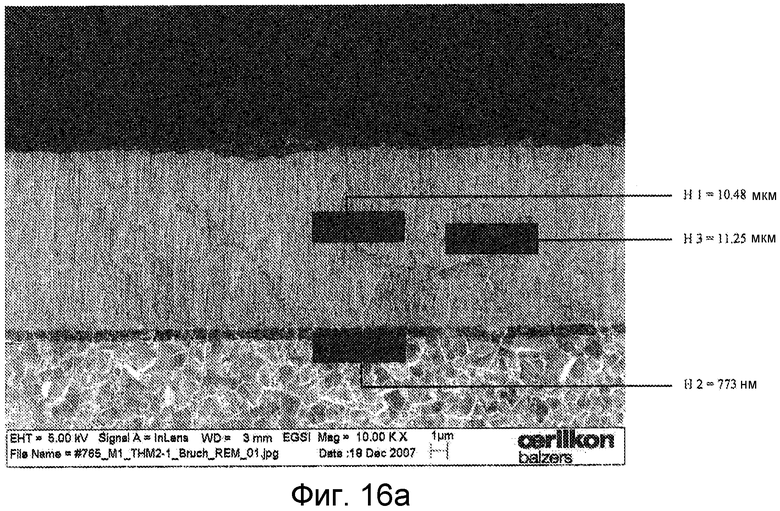

Фигуры 16а и 16b показывают микроструктуру Zr-O-слоя, полученного с использованием мишеней из элементарного Zr и при высоком значении расхода потока кислорода на уровне 600 ст.см3/мин. В качестве поверхности раздела фаз был выбран тонкий TiCN с толщиной около 500 нм.

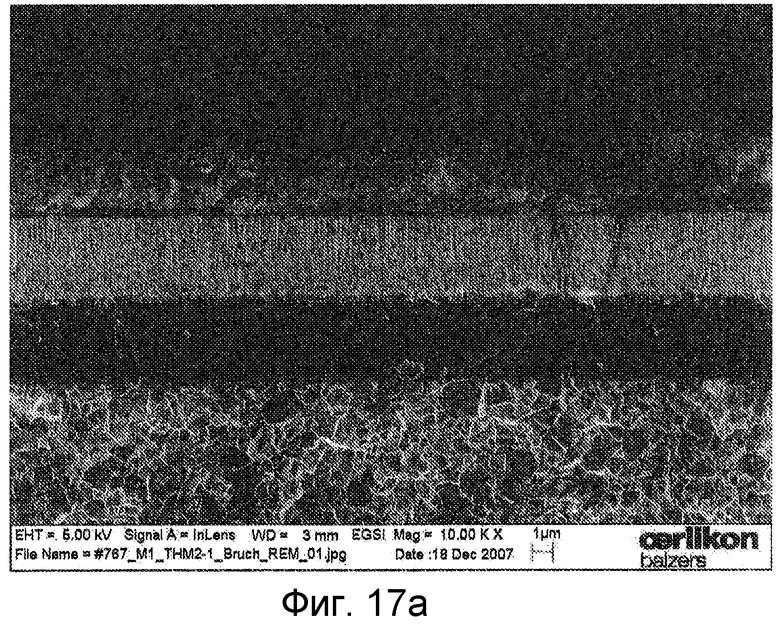

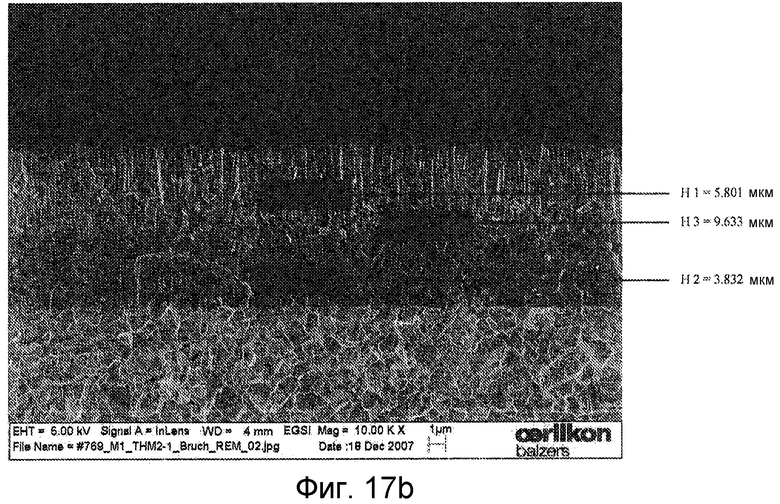

Фигуры 17а и 17b показывают сравнение Zr-O-слоев, осажденных на более толстый TiCN-слой с толщиной около 3,5 мкм, причем 17а (Образец 767) был исполнен согласно патентному документу US 20080020138 А1, однако 17b (Образец 769) в импульсном режиме, как описано в патентном документе US 20070000772 А1.

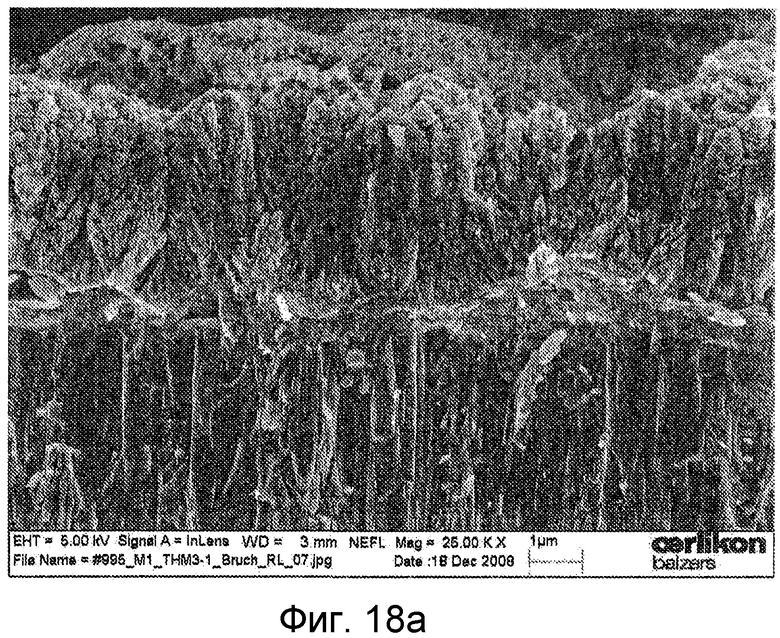

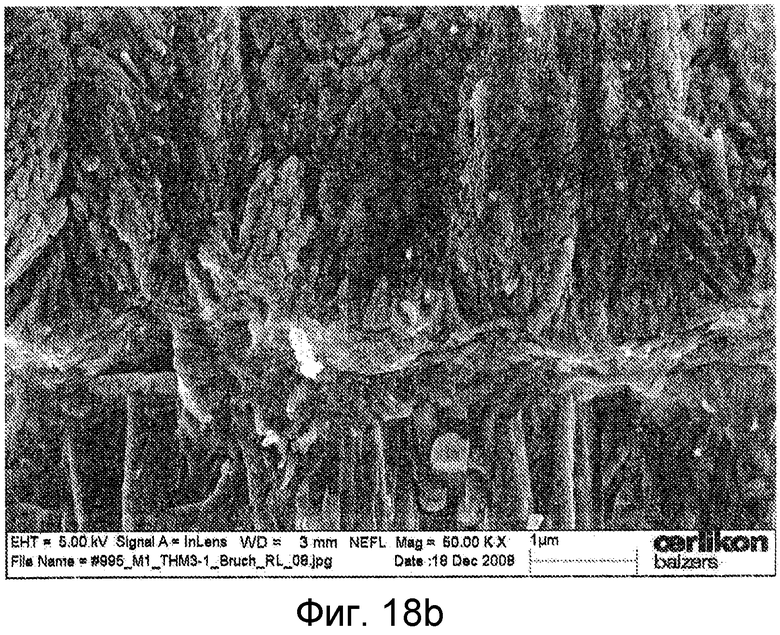

Фигуры 18а и 18b (Образец 995) показывают дополнительный SEM-анализ излома на образце, в котором на толстом CrN-слое был осажден функциональный Zr-Y-O-слой с использованием мишени Zr(92 ат.%)/Y(8 ат.%).

Полученные вышеописанными в порядке примера способами слои были проанализированы и теперь должны быть описаны более подробно.

Сначала будут обсуждены слои из Примера 1, которые описаны в Таблице 1. Во-первых, оценка основывается на измерениях методом рентгеновской дифракции (XRD) с падением луча по касательной при 1, что при общей толщине слоя исследуемых слоев около 5 мкм почти исключает или значительно подавляет влияние близких в подложке областей слоя и тем самым SL.

С другой стороны, для определения состава слоя были проведены дополнительные анализы методами RBS (спектроскопия резерфордовского обратного рассеяния) и ERDA (анализ методом детектирования атомов отдачи). Эти результаты также внесены в Таблицу 1.

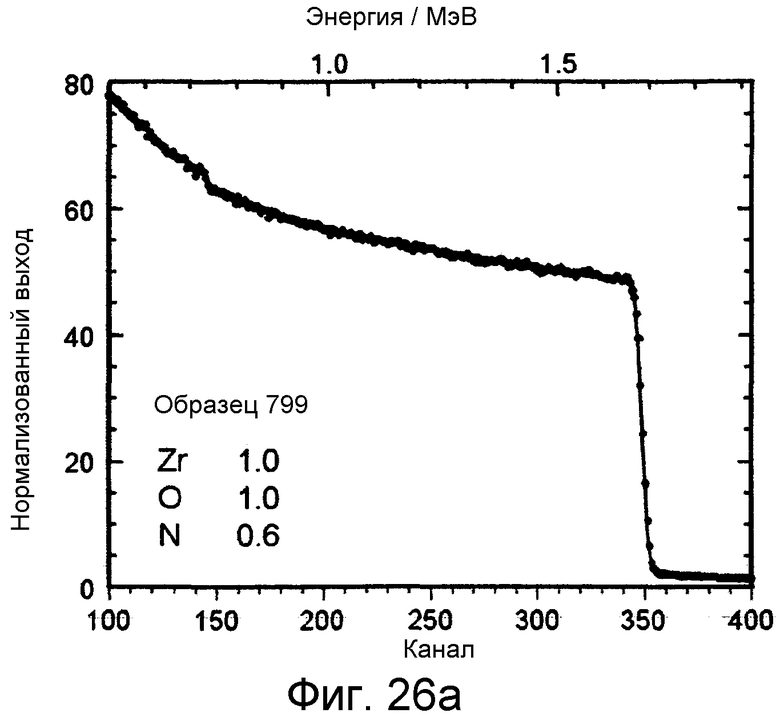

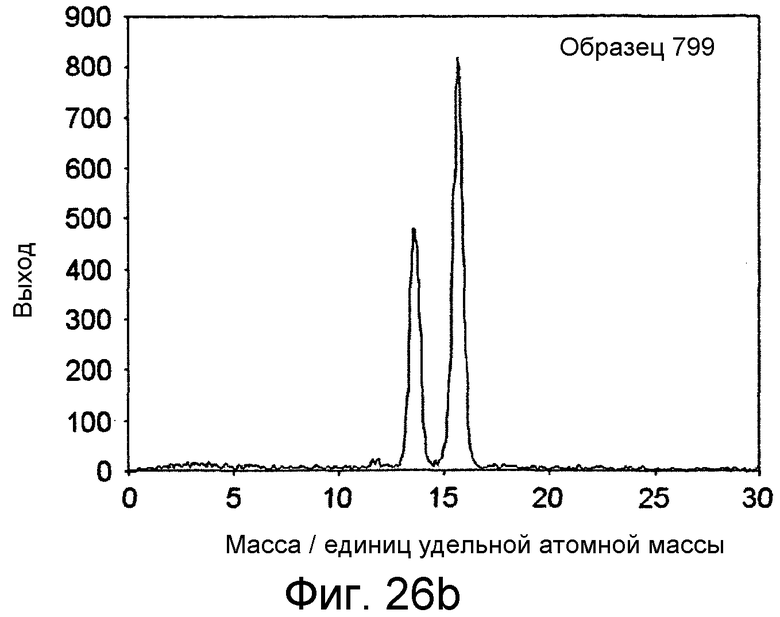

Для Образца 799 Фигуры 26а в порядке примера был представлен RBS-спектр, который, согласно анализу, указывает на состав слоя Zr1O1N0,6. Соотношение между азотом и кислородом для этого образца было более точно определено с помощью ERDA. Соответствующее измерение представлено в Фигуре 26b.

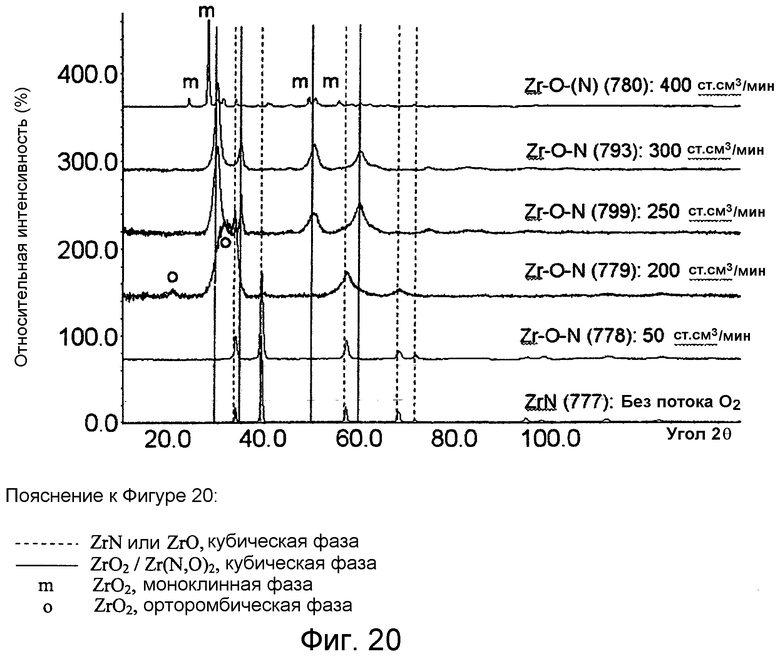

Для Образца 777 (Фигура 2) были использованы 4 Zr-мишени в чистом азоте. XRD-спектр (Фиг. 20) показывает Брэгговские пики для ZrN с кубической структурой (а=4,575 Å). Анализ слоя с помощью RBS дал состав, который может быть описан как Zr1N1,1, и который не показывает никаких других компонентов слоя. 10%-ный «стехиометрический избыток» азота лежит в пределах диапазона погрешностей для легких элементов в RBS-методе. Этот диапазон погрешностей был также основанием того, что для точного определения соотношения «кислород-азот» (O/N), или, соответственно (N/О) (результаты тоже в Таблице 1), был проведен ERDA-анализ для О и N в образцах.

При добавлении кислорода с величиной расхода потока 50 ст.см3/мин (Образец 778) и 200 ст.см3/мин (Образец 779), согласно XRD, кубическая структура по существу сохраняется. Для состава слоя получают соотношение «O/Zr» 0,12 при величине расхода потока 50 ст.см3/мин (Образец 778), которое возрастает до 0,74 при величине расхода потока 200 ст.см3/мин (Образец 779), то есть, в обоих случаях кислород внедряется в слой дополнительно к азоту. Несмотря на сохранение кубической структуры, для обоих образцов это все же приводит к уширению Брэгговских пиков, которое является показателем образования кубического ZrO (а=4,62), или Zr(O,N), или ZrO2-х, или смесей этих фаз. При величине расхода потока 200 ст.см3/мин имеются пики, которые указывают на небольшое содержание орторомбической фазы ZrO2 наряду с существованием кубической фазы монооксида ZrO.

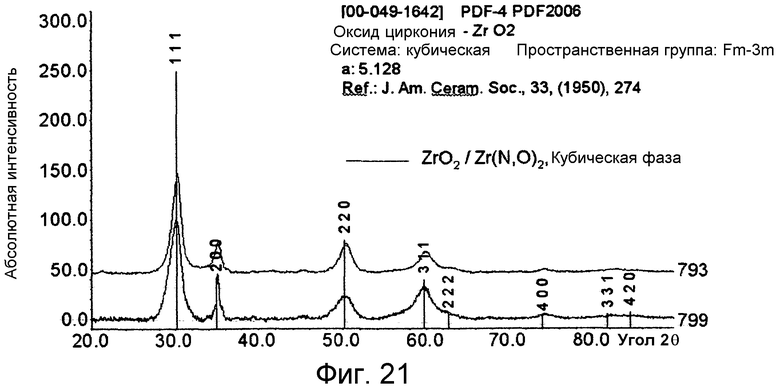

При величине расхода потока от 250 ст.см3/мин (Образец 799) происходит формирование кубической или тетрагональной фазы, может быть, смеси фаз, что показывают пики (111) и (200), представленные увеличенными в XRD-спектре в Фиг. 21. Эти обе фазы при более мелких размерах зерен едва ли можно различить на основе XRD-спектра.

При величине расхода потока 300 ст.см3/мин повышается кристалличность этой фазы или, соответственно, этой смеси фаз, которая затем, однако, при величине расхода потока 400 ст.см3/мин явственно переходит в моноклинную фазу с долями кубической или тетрагональной фаз. С повышением величины расхода потока кислорода происходит повышение соотношения «O/Zr», и, соответственно, снижение соотношения «N/Zr» (Таблица 1).

В результате этих измерений можно обобщенно сказать, что вышеописанным способом нанесения покрытий в условиях реактивного дугового распыления с использованием мишеней из элементарного Zr может быть выполнен переход от кубического ZrN к смеси кубического ZrN/кубического ZrO (монооксида) и, наконец, к кубической или тетрагональной фазе или смеси фаз кубического ZrO2, то есть, что азот или кубический ZrN действуют как сорт новых «стабилизаторов» для достижения кубической или тетрагональной фазы ZrO2.

Особенно предпочтительным является то обстоятельство, что весь переход может быть достигнут единственно изменением величины расхода потока кислорода при одновременном регулировании общего давления, следовательно, был разработан очень простой способ, которым можно получать кубический или тетрагональный ZrO2 без известных до сих пор в литературе стабилизаторов.

В качестве дополнительного результата может быть зафиксировано следующее:

Во-первых, периодическим впусканием кислорода при незначительном расходе потока можно сформировать многослойную систему из ZrN/Zr(O,N) (аналогично Образцу 777/779), которая имеет полностью кубическую фазу, то есть, всегда имеет место обмена между кубическим ZrN и кубическим Zr(O,N).

С другой стороны, эти многослойные системы также могут быть синтезированы в диапазоне величин расхода потока кислорода, как раз где находится переход между азотной стабилизацией и образованием моноклинной фазы, и таким образом формируется многослойная структура между кубической или тетрагональной фазой ZrO2 (с долей кубического Zr(O,N)) с долей азота и без нее. Правда, условием для этого является то, что эти слои без азота остаются такими тонкими, что все еще не происходит никакого преобразования в моноклинную фазу. Фигура 6а (Образец 780) показывает, хотя весь слой был получен при величине расхода потока кислорода 400 ст.см3/мин, смену морфологии примерно на 1,7 мкм в FL от более плотной в столбчатую структуру. Эта смена протекает с фазовым изменением кубической или тетрагональной структуры в моноклинную структуру. То есть, отсюда следует, что по истечении более длительного времени можно достигнуть роста кубического или тетрагонального слоя, без внедрения азота в слой (Таблица 1, Образец 780). Или же, другими словами: N-стабилизация ведет к тому, что слой некоторое время еще стабилизируется посредством нижележащего слоя с содержанием азота, сам при этом азота не имея.

И еще один дополнительный аспект этого технологического подхода может быть многозначительным для применения: возможность с помощью ZrN-слоя прочно связать Zr-O-слои с нижележащей подложкой или системой слоев в градиенте состава, поскольку тем самым достигается хорошее сцепление с металлическими подложками или слоями, и может быть выполнен рост слоя на основе только одной системы материалов.

Это демонстрирует изображения поперечных сечений на изломе, полученные при исследованиях с использованием SEM. Например, фигуры 1b, 4b и 6b показывают прочную связь промежуточного ZrN-слоя (SL) с толщиной около 500 нм с функциональным слоем (FL), тогда как фигура 18b указывает на явно худшее сцепление, так как выдерживание содержания кислорода в ZrO2 на высоком уровне было только очень коротким.

Анализ слоев из Примера 1 показывает еще один поразительный результат: морфология слоя изменяется в зависимости от величины расхода потока кислорода. В то время как ZrN (Фиг. 2) является очень плотным, слой при добавлении кислорода начинает становиться очень мелкозернистым или аморфным (Фиг. 3 и 4). Дальнейшее повышение величины расхода потока кислорода во все возрастающей степени ведет к резко выраженным вертикальным структурами при росте слоя (Фиг. 5 и 1), что наконец переходит в столбчатую структуру (Фиг. 6). Эти результаты делают возможными, например, варианты применения, в которых, к примеру, более твердая кубическая фаза покрыта более пластичной моноклинной фазой (аналогично Фиг. 6) из ZrO2, чтобы, например, оптимизировать трибологическую систему, как процесс приработки турбинных лопаток или других деталей в области двигателей внутреннего сгорания, с целью сокращения износа сопряженных деталей.

С другой стороны, часто было бы также желательно, чтобы морфология слоя могла быть изменена без того, чтобы при этом также изменялись фазы. Предпосылкой для этого является то, что получаются стабильные фазы, которые независимы или по меньшей мере в широких пределах не зависят от величины расхода потока кислорода.

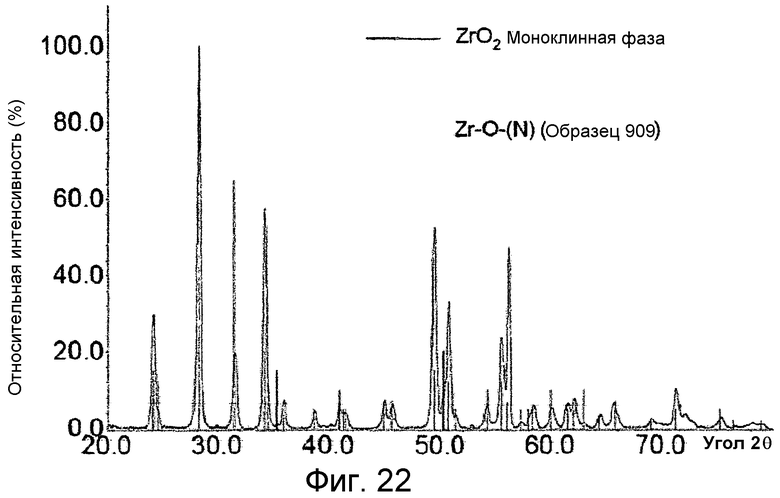

Это было побуждением к дальнейшим технологическим разработкам, которые были реализованы согласно Примеру 2, и результаты которых обобщены в Таблице 2. В случае Образца 909 еще раз была проведена работа с 4 мишенями из элементарного Zr, и на промежуточном слое опять с толщиной около 500 нм ZrN был осажден Zr-O-N-слой при величине расхода потока кислорода 350 ст.см3/мин. XRD-спектр этого слоя в Фиг. 22 четко показывает Брэгговские пики моноклинной фазы ZrO2. Это согласуется с результатами слоев, которые были получены согласно Примеру 1, и в которых между величинами расхода потока кислорода 300 ст.см3/мин и 400 ст.см3/мин происходило «складывание» кубической или, соответственно, тетрагональной фазы в моноклинную фазу. Несмотря на фоновое давление азота (регулирование общего давления), слой не показывал никакой доли азота в слое согласно ERDA, то есть, N-содержание составляет менее 1 ат.%. Это также приблизительно согласуется с образцами из Примера 1, в которых при величине расхода потока кислорода 400 ст.см3/мин азот в слое уже больше не обнаруживался. Морфология слоя (Фиг. 7) тоже является сравнимой с Образцом 780, по меньшей мере в приповерхностной области, и проявляет столбчатую структуру.

Дальнейшие слои в Таблице 2 теперь были получены так, что промежуточный слой был синтезирован из 2 мишеней чистого Zr, тогда как для функционального слоя (FL) были использованы 2 мишени из Zr(85 ат.%)/Y(15 ат.%). В этом случае величину расхода потока кислорода варьировали с целью изменения морфологии слоя.

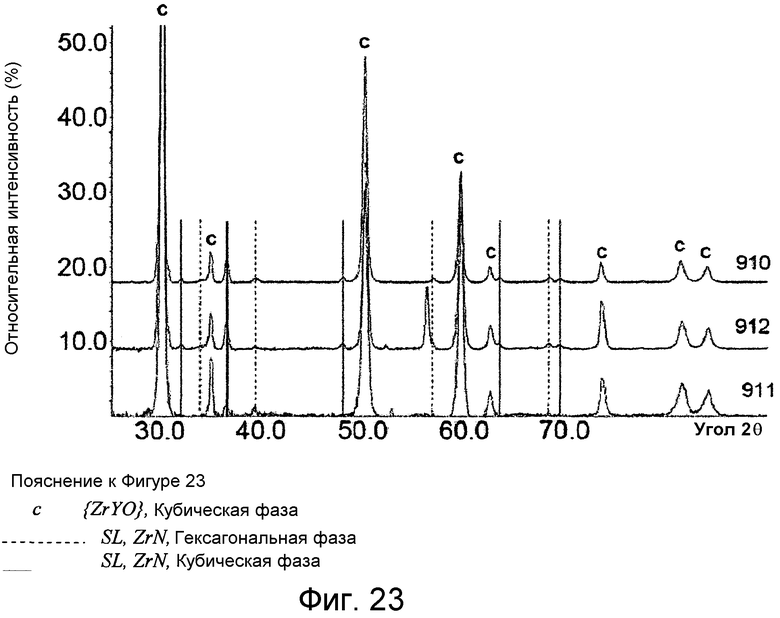

Для Образца 991 (расход потока кислорода 200 ст.см3/мин) в Фиг. 8 видна относительно компактная морфология слоя. При дальнейшем повышении величины расхода потока кислорода слои всегда проявляют более явственный столбчатый рост (Образцы 912 и 910 в Фигурах 9 и 10). XRD-спектры образцов, в которых слои FL были получены с Zr/Y-мишенями, представлены в Фиг. 23.

Для всех слоев, независимо от величины расхода потока кислорода, видны Брэгговские пики кубической структуры ZrO2. Меньшие Брэгговские пики с незначительной интенсивностью, вероятно, происходят от промежуточного ZrN-слоя (кубическая и гексагональная фаза). Детализированный анализ пиков, которые происходят от кубической фазы при 2θ≈30° и при 2θ≈50°, приведен в Таблице 3. Из него следует, что с ростом величины расхода потока кислорода это ведет к более высокой кристалличности (более крупным кристаллитам), поскольку величина FWHM является меньшей (FWHM - полная ширина пика на половине его высоты). Поскольку в спектрах также нигде нельзя различить признаки пика при 2θ≈43°, и он был бы типичным для тетрагональной фазы ZrO2, и который должен быть виден при этой повышенной кристалличности, можно сделать вывод, что по существу у всех этих образцов имеют место только кубические фазы ZrO2, и отсутствуют тетрагональные. Здесь также следовало бы упомянуть, что из-за классических стабилизаторов даже при значительно более высоких уровнях расхода потока кислорода (например, при величине расхода потока кислорода 1500 ст.см3/мин) кубическая фаза сохраняется и не переходит в моноклинную фазу.

Таким образом, из исследований получаются следующие важные результаты. Введение классического стабилизатора, какой известен из спекания и других способов, в мишень, которая используется для дугового распыления, ведет к стабилизации тетрагональной и кубической фазы ZrO2. Если в качестве стабилизатора используется Y, эта кубическая фаза, отчетливо различимая в XRD-спектре, достигается при уровнях содержании Y в мишени свыше 8 ат.%. Ниже этой концентрации в слое находится смесь фаз из кубической и тетрагональной фазы (смотри исследования ниже). Кубическая фаза не изменяется с повышением величины расхода потока кислорода, как это имело место для образцов согласно Примеру 1. В отличие от слоев согласно Примеру 1, уже при величине расхода потока кислорода 200 ст.см3/мин азот больше не внедряется в слои, хотя общее давление было отрегулировано на уровень 3,5 Па. В этих условиях, например, при величине расхода потока кислорода 300 ст.см3/мин значение расхода потока азота должно составлять около 800 ст.см3/мин, чтобы было достигнуто общее давление 3,5 Па, то есть, в установке находится значительно больше азота, но он не внедряется в ZrO2.

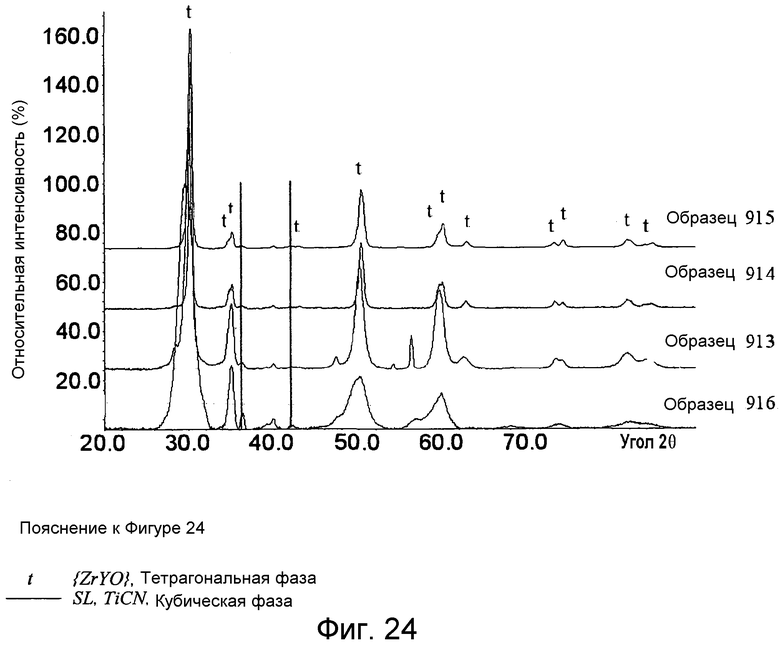

В Примере 3 теперь были получены Zr-Y-O-(N)-слои, которые описаны в Таблице 4. Для этого примера был выбран «материально чуждый» слой, а именно TiCN в качестве промежуточного слоя (SL). Переход в Zr-Y-O-N-слой опять же был выполнен регулированием общего давления. Но на этот раз были использованы мишени Zr(92 ат.%)-Y(8 ат.%).

Результаты XRD-измерений представлены в Фиг. 24. Все слои указывают на преобладающую тетрагональную фазу, так как проявляются Брэгговские пики при 2θ=43° и расщепление пиков примерно при 2θ=60°, что не появляется при чистой кубической фазе. Правда, содержания кубической фазы в этих слоях исключать нельзя. В Таблице 5 приведены данные FWHM Брэгговских пиков при 2θ=30° и при 2θ=50° для различных величин расхода потока кислорода. Таким образом, при этих исследованиях также наблюдали повышенную кристалличность с ростом величин расхода потока кислорода. Кроме того, только при содержании Y в мишенях на уровне 8 ат.% слой стабилизировался так, что моноклинная фаза не образовывалась даже при более высоких величинах расхода потока кислорода, а тетрагональная фаза (с возможными долями кубической фазы) оставалась стабильной.

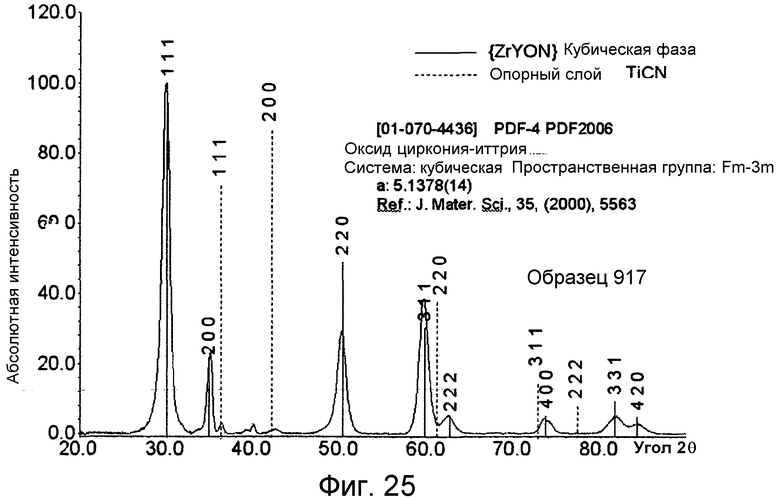

Для Образца 917, XRD-спектр которого показан в Фигуре 25, и технологические параметры и данные анализа которого частично приведены в Таблице 4, получился четко выраженный, то есть, более толстый слой из кубического нитрида циркония. Это привело к преимущественно кубической фазе ZrO2, как показывают четкие пики в XRD-спектре в Фигуре 25. Следует обратить внимание, что типичное для тетрагональной фазы расщепление пика при 60° отсутствует.

В заключение, следует обсудить еще и другие примеры слоев, которые были получены вышеуказанными способами.

Фигура 15 показывает SEM-изображение поперечного сечения на изломе толстого Zr(Y 8 ат.%)O2-слоя (Образец 493) с тетрагональной структурой, нанесенного на хромо-хромоксидный промежуточный слой. Для нанесения покрытия были использованы мишени Zr(92 ат.%)/Y(8 ат.%), и нанесение было проведено при очень высоком значении расхода потока кислорода на уровне 1500 ст.см3/мин. В этом процессе было применено не регулирование общего давления, а проведение испарения мишеней Zr(92 ат.%)/Y(8 ат.%) при постоянной величине расхода потока кислорода.

Это иллюстрирует, что в качестве промежуточного слоя также может быть использован оксид, здесь оксид хрома, для связывания друг с другом «родственных» материалов. Это может быть целесообразным там, где, например, необходимо согласование между собой коэффициентов теплового расширения, многие из которых сходны в случае оксидов.

Из Фигуры видно, что высокое значение расхода потока кислорода переводит столбчатую структуру в еще менее плотную морфологию с высокой пористостью и соответственно увеличенной площадью поверхности. Такая поверхность особенно хорошо пригодна для вариантов применения в области сенсоров, поскольку она не только содействует более быстрой диффузии детектируемых веществ, но и повышает чувствительность. XRD-спектр (не изображен) показывает Брэгговские пики тетрагональной структуры с компонентом кубической фазы, и показывает, что и без регулирования общего давления в азоте тоже может быть получена тетрагональная или кубическая фаза.

Фигура 16 показывает микроструктуру ZrO2-слоя, полученного с мишенями из элементарного Zr и также с высоким значением расхода потока кислорода на уровне 600 ст.см3/мин. В качестве поверхности раздела фаз был выбран тонкий слой TiCN с толщиной около 500 нм. Опять же проводилось регулирование только величины расхода потока кислорода, но не общего давления с фоновым давлением азота. Слой имеет моноклинную фазу. Хотя он не имеет предпочтительную тетрагональную или кубическую структуру, он пригоден для защиты подложек прежде всего в соединении в качестве слоя для ускорения приработки при высоких температурах, чтобы не изнашивалась сопряженная деталь.

Фигуры 17а и b показывают сравнение ZrO2-слоев, осажденных на более толстый TiCN-слой около 3,5 мкм, причем 17а (Образец 767) был обработан согласно патентному документу US 20080020138 А1, однако 17b (Образец 769) в импульсном режиме, как это описано в патентном документе US 20070000772 А1. Были использованы мишени из элементарного Zr. Микроструктура слоев показывает явственное различие. Для 17b имеет место более сильный кристаллический рост. Для обоих слоев XRD-спектры (не показаны) указывают на моноклинную фазу.

Фигуры 18а и b (Образец 995) показывают дополнительный SEM-анализ изломов на одном образце, в котором на толстый CrN-слой был осажден функциональный Zr-Y-O-слой с использованием мишеней Zr(92 ат.%)/Y(8 ат.%). Опять же был выбран Cr-N-Zr-Y-переход, и тогда при регулировании общего давления азота на уровне 3,5 Па добавляли кислород с величиной расхода потока 600 ст.см3/мин. Морфология слоя является очень пористой и поэтому имеет большую площадь поверхности слоя. В XRD-спектре преобладает тетрагональная фаза, причем нельзя исключать присутствия кубической фазы.

Соответствующий изобретению способ особенно явно отличается от других методов получения ZrO2 (кубического и/или тетрагонального) применением простого исходного материала и возможностью с помощью этого исходного материала влиять на свойства слоя, прежде всего фазовый состав слоя, а также целенаправленно получать его.

Очевидным является отличие от процесса спекания, в котором материалы находятся в форме порошков и связываются друг с другом при высоких температурах. Высокие температуры необходимы, чтобы в процессе спекания получить желательный материал, и очень сильно зависят от добавок чужеродных материалов, например, стабилизирующих материалов, и их концентрации. Некоторые материалы не могут быть получены или могут быть приготовлены только в малых количествах, поскольку необходимы очень высокие температуры спекания. Это не только сужает многообразие материалов, но также ограничивает экономические показатели.

Также явным является отличие соответствующего изобретению способа от электронно-лучевого испарения, как при сопоставлении изменения состава расплава и, соответственно, испаряемого оксидсодержащего материала в тигле, так и в отношении дорогостоящего регулирования кислорода в качестве реакционного газа.

Подобным образом обстоит дело со способом ионно-плазменного распыления, который, хоть и является менее проблематичным, чем электронно-лучевое испарение, в том, что касается испарения сплавов, но требует сложного регулирования кислорода в качестве реакционного газа, чтобы избежать отравления мишени. Способы, которые сочетают дуговое распыление с ионно-плазменным напылением и используют элементарные мишени, тоже разрешают эти проблемы неудовлетворительно. Они не могут действовать в чистом кислороде как реакционном газе, так как в этом случае отравляется мишень для ионно-плазменного напыления, с одной стороны, а также мишень для дугового распыления, с другой стороны, и анод искрового разряда покрывается слоем оксидов, и разряд прерывается. Хотя эта проблематика не обсуждается в публикации, однако из технологического режима следует, что работают не в чистом кислороде, а в аргоне как рабочем газе с добавлением кислорода.

В отличие от описанных в литературе комбинированных способов, согласно изобретению используются смешанные мишени для получения Zr-Y-O2-слоев. Эти мишени могут быть получены по известной технологии, например, методами порошковой металлургии. С помощью этого способа можно объединить между собой материалы с очень различающимися температурами плавления без расплавления, как при спекании. Согласно способу, материалы присутствуют в мишени по-прежнему в виде раздельных материалов.

Преимущество соответствующего изобретению способа согласно одному варианту исполнения состоит в том, что эти существующие раздельно материалы во время работы в кислороде или в азотно-кислородной смеси, под воздействием возбуждающих мишень искр сплавляются друг с другом. Поскольку температуры в точке попадания искры могут несколько превышать 1000°С, тем самым такие высокоплавкие материалы, как Zr, могут сплавляться со стабилизаторами при различных концентрациях, например, с Y между 1 ат.% и 25 ат.%, на поверхности мишени непосредственно перед переходом в паровую фазу.