Настоящее изобретение относится к способу получения полиэтилена, обладающего сверхвысокой молекулярной массой. В частности, изобретение относится к процессу суспензионной полимеризации этилена с использованием пост-металлоценовой титановой каталитической системы, обеспечивающей получение реакторных порошков (РП) сверхвысокомолекулярного полиэтилена (СВМПЭ) с особой морфологией и наноструктурой. Указанные свойства проявляются в определенной молекулярной массе, превышающей 1,5-2×106 г/моль, в высокой степени кристалличности РП СВМПЭ, в высокой температуре плавления насцентного РП СВМПЭ, а также в большой разности между температурой плавления при первом нагреве и температурой плавления при втором нагреве, после охлаждения образца РП СВМПЭ до комнатной температуры, в низкой насыпной плотности (не более 0,15 г/см3), в хорошей прессуемости и свидетельствуют о перерабатываемое™ таких РП СВМПЭ безрастворным твердофазным способом при температурах ниже температуры плавления СВМПЭ в сверхпрочные и высокомодульные волокна и нити [Озерин А.Н. и др. Реакторные порошки сверхвысокомолекулярного полиэтилена для твердофазной переработки в высокопрочные материалы и изделия. //Высокомолекулярные соединения. Серия А - 2022. - Т. 64. - №. 2. - С.83-93, RU 2807896].

Известны способы получения РП СВМПЭ полимеризацией этилена под действием каталитических систем на основе катализаторов Циглера-Натта [US 4983693, RU 2064936, RU 2176649, RU 2303608, RU 2346006, RU 2471552]. Недостатки этих способов обусловлены полицентровой природой используемых катализаторов, не позволяющей получать РП СВМПЭ с узким молекулярно-массовым распределением и необходимой морфологией, пригодной для реализации твердофазной технологии переработки РП в волокна и нити с высокомодульными и высокопрочными свойствами [RU 2552636]. Такой РП СВМПЭ может быть переработан в изделия, обладающие особыми механическими параметрами только методом гель-формования из раствора, характеризующимся высокими материалоемкостью и энергозатратностью, низкой производительностью и сложным аппаратурно-технологическим оформлением.

В патентах [RU 2459835, RU 2552636, RU 2561921, RU 2624215, RU 2753875] описаны способы полимеризации этилена с использованием перспективных моноцентровых каталитических систем на основе титановых феноксииминных комплексов. Синтезированные с их помощью РП СВМПЭ обладают улучшенной морфологией, обеспечивающей достижение сверхпрочных и сверхвысокомодульных свойств для волокон и/или нитей, полученных твердофазным способом без использования растворителей. Основным недостатком этих способов получения РП СВМПЭ, является то, что известные параметры процессов, обеспечивают получение РП СВМПЭ, обладающих необходимым набором свойств, в реакторах малого объема (0,15-1,5 л). Попытки увеличить реакционный объем до 5 л не привели к получению РП СВМПЭ с нужными свойствами в большем масштабе. Известно, что важнейшие характеристики РП СВМПЭ, определяющие его перерабатываемость твердофазным способом - средневязкостная молекулярная масса, степень кристалличности, температура плавления насцентного РП СВМПЭ. разность между температурой плавления при первом нагреве и температурой плавления при втором нагреве, насыпная плотность и доля частиц оптимального размера после просеивания, существенным образом зависят от условий проведения полимеризации и чувствительны даже к небольшим изменениям порядка загрузки реагентов и колебаниям параметров процесса (давления этилена, температуры, скорости и режима перемешивания) [RU 2683105 С1]. Это обуславливает трудности, возникающие при масштабировании способов получения РП СВМПЭ, в процессе полимеризации.

Среди известных способов получения РП СВМПЭ наиболее близким по технической сущности и рассматриваемый нами в качестве прототипа к настоящему изобретению является способ, описанный в патенте [RU 2683105 С1]. В прототипе задача получения полимеров с воспроизводимыми свойствами при увеличении объема реактора полимеризации от 0,2 до 5 л решена способом проведения процесса полимеризации на границе возникновения объемной аэрации растворителя этиленом. При этом растворитель путем перемешивания и диспергирования этиленом формировали в виде пристеночного аэрированного слоя с внутренней газовой воронкой, достигающей дна реактора. Для эффективного формирования пристеночного слоя коэффициент заполнения растворителем не превышал 0,5. Диспергирование выполняли фрезерной и лопастной мешалками, расположенными соосно в нижней зоне растворителя, на скорости внешней поверхности диска фрезерной мешалки 4-10 м/с, диаметр диска которой составляет 0,8-0,9 диаметра реактора. Авторами патента [RU 2683105 С1] указана удельная производительность процесса, рассчитанная на объем использованного растворителя. Если пересчитать удельную производительность на емкость использованных реакторов, то она не превысит 32,6 г/л.

Недостатками данного способа являются: низкая технологичность, обусловленная сложностью конструкции перемешивающего устройства, низкая удельная производительность реакторного оборудования, низкая энергоэффективность предложенного процесса, связанная с повышенным энергопотреблением двигателя перемешивающего устройства. Так, для осуществления режима перемешивания, необходимость которого подчеркивается в патенте, нужно обеспечить высокую угловую скорость вращения вала мешалки, достигающую 1100 об/мин, что требует увеличенных энергозатрат привода мешалки.

Задачей заявляемого изобретения является создание способа получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой, пригодного к переработке по прямой безрастворной твердофазной технологии, в стандартных реакторах, снабженных перемешивающими устройствами якорного типа, емкостью не менее 10 л.

Технический результат - повышение удельной производительности реакторного оборудования, упрощение и повышение технологичности способа получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой, пригодного к переработке по прямой безрастворной твердофазной технологии, при использовании стандартных реакторов емкостью не менее 10 л.

Технический результат достигается за счет сочетания следующих основных факторов в процессе получения РП СВМПЭ: полимеризация этилена осуществляется в ароматическом растворителе в присутствии катализатора - постметаллоценового галоидного комплекса титана (IV) и комбинированного металлоорганического активатора, состоящего из смеси алюминий- и магнийорганических соединений, при этом этилен подают в реактор, снабженный якорной мешалкой, с помощью барботера, нижний край которого опущен примерно на 2/3 высоты реактора. Такой способ подачи этилена через слой растворителя обеспечивает значительную межфазовую поверхность контакта газа и жидкости и вносит дополнительный вклад в процесс перемешивания жидкости за счет движения пузырьков этилена со скоростями, превышающими скорость свободного всплытия. Совокупность использования мешалки якорного типа при невысоких скоростях перемешивания (200-250 об/мин) и барботера. нижний край которого опущен примерно на 2/3 высоты реактора, способствует повышению технологичности способа получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой.

Предлагаемое техническое решение неочевидно и не вытекает из существующего уровня развития технологии получения РП СВМПЭ, пригодных к переработке безрастворным твердофазным способом. Сочетание особого каталитического комплекса титана, металлоорганического активатора, а также способа подачи этилена в зону реакции позволяет осуществлять процесс полимеризации этилена в стандартном аппарате, снабженном стандартной якорной мешалкой и стандартной рубашкой охлаждения, при невысоких скоростях перемешивания 200-250 об/мин с получением РП СВМПЭ, обладающего необходимыми характеристиками. В качестве каталитического комплекса используется бис {2-[1-(4-трет-бутилфенил)этил]-6-[(пентафторфенилимино)метил]-фенокси}титан (IV) дихлорид. В качестве алюминийорганического компонента активатора выступает диэтилалюминий хлорид (ДЭАХ), магнийорганического - ди-н-бутилмагний. Полимеризации этилена реализуется при следующих условиях: температура 20-60°С, постоянное давление этилена 0,05-0,7 МПа, концентрация комплекса титана 1×10-6-1×10-4 моль/л, время реакции 0.5-3,0 ч, растворитель - толуол, мольное отношение компонентов Ti:Al:Mg=1:1000-250:100-10. Комплексное соединение титана синтезируют аналогично методике, приведенной в [RU 2624215].

Ниже результаты синтеза (выход) контролировались с помощью ядерного магнитного резонанса (ЯРМ).

Спектры ЯМР регистрировали на спектрометре BRUKER A VANCE 300 с рабочей частотой 300 МГц (для 1Н) и 282,40 МГц (для l9F) с использованием в качестве стандартов ТМС (1H) и CCl3F. Элементный анализ проведен на элементном анализаторе Euro ЕА 3000. Определение молекулярной массы получаемого полимера проводили методом вискозиметрии в соответствии с стандартом ASTM D4020-05. Измерение степени кристалличности проводилось на синхронном термоанализаторе Netzsch STA 409 PC с помощью дифференциальной сканирующей калориметрии согласно стандарту ISO 11357-3. Степень кристалличности вычисляли из значения теплоты плавления.

Синтез бис[2-[1-(4-трет-бутилфенил)этил]-6-[(пентафторфенилимино)метил]-фенокси]-титан (IV) дихлорида.

Дихлор(ди-изо-пропокси)титан (200,0 мг, 0,844 ммоль), 1-2-[1-(4-трет-бутилфенил)этил]-6-[(пентафторфенилимино)метил]фенол (755.3 мг, 1,688 ммоль) и 20 мл дихлорметана помещают в круглодонную колбу емкостью 100 мл. оснащенную магнитной мешалкой. Реакционную смесь перемешивают при комнатной температуре в атмосфере аргона в течение 20 часов. Растворитель отгоняют в вакууме и твердый остаток промывают на фильтре Шленка гексаном (2×5 мл). Остаток высушивают в вакууме (0,01 мм рт.ст.) при комнатной температуре.

Выход 665 мг (78%). ЯМР 1H (CDCl3). δ, м.д.: 1,26-1,42 (м.18Н, 2tBu), 1,53-1,73 (м, 6Н, 2СН3), 4,55-4,74 (м, 2Н, 2СН), 6,81-7,51 (м, 14 Наром.), 8,21-8,39 (м, 2Н, 2CH=N). Анализ: Рассчитано для C50H42Cl2F10N2O2Ti (M.w. 1011,64): С 59,36%; Н 4,18%; F 18,78%; N, 2,77%. айдено: С 59,42%; Н 4,03%; F 18,65%; N. 2,73%.

Синтез 2-[1-(4-трет-бутилфенил)этил]-6-[(пентафторфенилимино)метил]фенола.

В колбу объемом 50 мл, снабженную насадкой Дина-Старка, помещают пентафторанилин (480,6 мг, 2,625 ммоль), 3-[1-(4-трет-бутилфенил)этил]-2-гидроксибензальдегид (645,9 мг, 2,500 ммоль), 20 мл толуола и моногидрат пара-толуолсульфокислоты (47,5 мг, 0,250 ммоль). Реакционную смесь кипятят при перемешивании с обратным холодильником при перемешивании в течение 18 часов в атмосфере аргона. Остаток, полученный после отгонки растворителя, подвергают колоночной хроматографии на силикагеле (элюент: гексан). Растворитель упаривают, твердый остаток перекристаллизуют из метанола.

Выход 805 мг (72%). ЯМР 1Н (CDCl3), δ, м.д.: 1,29 (с, 9Н, tBu), 1,63 (д, J=7.4 Гц, 3Н, СН3), 4,69 (кв, J=7,2 Гц, 1Н, СН), 6,92 - 7,33 (м, 7Н, Ar), 8,80 (с.1H, CHN), 12,54 (с, 1H, ОН). 19F ЯМР (CDCl3), δ, м.д.: -153,15 (м, 2F), -159,79 (м, 1F), -163,5 (м, 2F). Анализ: Рассчитано для C25H22F5NO (M.w. 447.44): С 67,11%; Н 4,96%; F 21,23%; N,3.13%. Найдено: С 67,17%; Н 4,91%; F 21,25%; N, 3,08%.

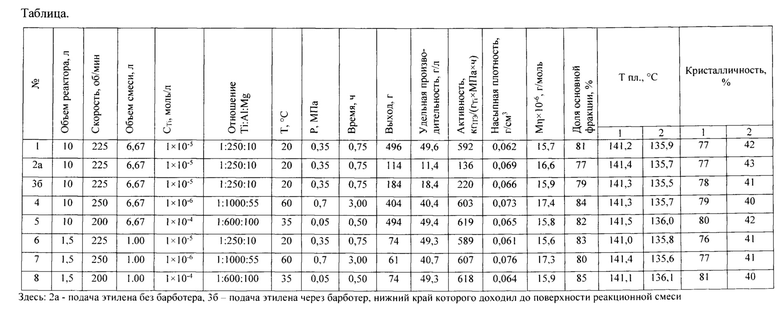

Достижение технического результата подтверждается следующими примерами, неограничивающими объем данного изобретения.

Пример 1.

Полимеризацию осуществляют в эмалированном реакторе емкостью 10 л, снабженном типовой якорной мешалкой (изготовленной в соответствии с

ГОСТ 20680-2002). Предварительно реактор вакуумируют 1-2 ч при 85°С, затем заполняют азотом и охлаждают до температуры 20°С. При перемешивании со скоростью 225 об/мин в противотоке азота в реактор последовательно вводят 6,67 л толуола, 2010,9 мг (1,67×10-2 моль) диэтилалюминий хлорида, 92,4 мг (6,67×10-4 моль) ди-н-бутилмагния и 67,5 мг (6,67×10-5 моль) комплексного соединения титана. При перемешивании со скоростью 225 об/мин, стравливают инертный газ, проводят 4-х кратную продувку реактора этиленом до рабочего давления 0,35 МПа с помощью барботера, нижний край которого опущен примерно на 2/3 высоты реактора, с целью удаления из реактора азота.

Реакцию полимеризации проводят в течение 0,75 ч, затем ее останавливают путем добавления к реакционной смеси 1 л изопропилового спирта. Реакционную массу переносят на нутч-фильтр, удаляют растворитель и промывают РП СВМПЭ 1,33 л изопропанола. После сушки РП СВМПЭ рассеивают на вибросите. Технологические параметры процесса и характеристики РП СВМПЭ, представлены в Таблице. Пример 2а (сравнительный).

Аналогичен примеру 1, но подачу этилена осуществляли без использования барботера через штуцер, расположенный на крышке реактора, что привело к снижению выхода РП СВМПЭ до 114 г и снижению удельной производительности процесса до 11,4 г/л.

Пример 36 (сравнительный).

Аналогичен примеру 1, но подачу этилена осуществляли через барботер, нижний край которого доходил до поверхности реакционной смеси, что привело к снижению выхода РП СВМПЭ до 184 г и снижению удельной производительности процесса до 18,4 г/л.

Примеры 4, 5.

Аналогичны по методике примеру 1, проведены с соблюдением условий, представленных в Таблице.

Пример 6 (сравнительный).

Аналогичен примеру 1, но полимеризацию провели в реакторе объемом 1,5 л. Пример демонстрирует сопоставимость основных характеристик РП СВМПЭ, обуславливающих их пригодность для твердофазной переработки, и удельной производительности процесса.

Пример 7 (сравнительный).

Аналогичен примеру 4, но полимеризацию провели в реакторе объемом 1,5 л. Пример демонстрирует сопоставимость основных характеристик РП СВМПЭ, обуславливающих их пригодность для твердофазной переработки, и удельной производительности процесса.

Пример 8 (сравнительный).

Аналогичен примеру 5, но полимеризацию провели в реакторе объемом 1,5 л. Пример демонстрирует сопоставимость основных характеристик РП СВМПЭ, обуславливающих их пригодность для твердофазной переработки, и удельной производительности процесса.

Из приведенных данных видно, что предложенный способ, в основе которого процесс полимеризации этилена в ароматическом растворителе с использованием катализатора - постметаллоценового галоидного комплекса титана (IV) и комбинированного металлоорганического активатора, состоящего из смеси алюминий- и магнийорганических соединений, причем этилен подают в реактор с помощью барботера, в качестве перемешивающего устройства используют типовую якорную мешалку, скорость перемешивания составляет 200-250 об/мин, обеспечивает возможность масштабного перехода. Полученные в реакторах разного объема при прочих равных условиях РП СМВПЭ обладают практически одинаковыми характеристиками - насыпной плотностью, молекулярной массой, степенью кристалличности, температурами плавления при первом нагреве и температурой плавления при втором нагреве (данные по первому и второму нагреву см. в последних колонках таблицы, обозначены в шапке таблицы во второй строке цифрами 1 и 2), после охлаждения образца РП СВМПЭ до комнатной температуры, и содержат близкие количества основной фракции. Вышеперечисленные характеристики РП СВМПЭ являются критически важными и определяют пригодность РП СВМПЭ для твердофазной переработки [А.Н. Озерин и др. Реакторные порошки сверхвысокомолекулярного полиэтилена для твердофазной переработки в высокопрочные материалы и изделия // Высокомолекулярные соединения. Сер. А. - 2022. - Т. 64. - №. 2. - С.83-93, RU 2807896]. Примеры 2а и 36, в которых этилен подавался без использования барботера или с помощью барботера, нижний край которого был опущен до поверхности реакционной смеси показывают, что в этих случаях наблюдается резкое снижение выхода РП СВМПЭ и удельной производительности процесса.

Совокупность существенных признаков заявляемого способа обеспечивает получение технического результата - способа получения РП СВМПЭ, пригодного к твердофазной переработке. Заявляемый способ отличается тем, что процесс полимеризации проводят в стандартном реакторе, снабженном стандартной якорной мешалкой и охлаждающей рубашкой, при угловой скорости перемешивания 200-250 об/мин. Анализ известного уровня техники не позволил найти решение, полностью совпадающее по совокупности существенных признаков с заявляемым, что может указывать на его новизну.

Только совокупность существенных признаков заявляемого способа позволяет проводить процесс полимеризации в стандартном оборудовании и достичь указанного технического результата - получения РП СВМПЭ, пригодного к переработке безраствортным твердофазным способом. Это позволяет утверждать о соответствии заявляемого способа условию охраноспособности «изобретательский уровень» («неочевидность»).

Преимуществами предложенного способа получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой, пригодного к переработке по прямой безрастворной твердофазной технологии является отсутствие необходимости использования специального реактора, а в качестве перемешивающего устройства - мешалки особой конструкции, что ведет к повышению технологичности, обусловленному возможностью проведения процесса при невысоких скоростях перемешивания, достигая при этом большей удельной производительности реакторного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой, пригодного к переработке по прямой безрастворной твердофазной технологии в сверхвысокопрочные сверхвысокомодульные изделия | 2024 |

|

RU2828113C1 |

| Каталитическая система, способ ее приготовления и способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2021 |

|

RU2753875C1 |

| Прекатализатор 4-трет-бутилпирокатехинат титана(IV) дихлорид для получения реакторного порошка сверхвысокомолекулярного полиэтилена, каталитическая система для получения реакторного порошка сверхвысокомолекулярного полиэтилена, способ ее получения и способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2023 |

|

RU2819612C1 |

| Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2015 |

|

RU2624215C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2013 |

|

RU2552636C2 |

| СПОСОБ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКОЙ ЭКЗОТЕРМИЧЕСКОЙ РЕАКЦИИ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 2018 |

|

RU2683105C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНЫХ ПОРОШКОВ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА ПОЛИМЕРИЗАЦИЕЙ ЭТИЛЕНА | 2014 |

|

RU2561921C1 |

| Способ получения катализаторов полимеризации этилена на основе феноксииминных комплексов титана в мягких условиях | 2024 |

|

RU2827030C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА ДЛЯ СВЕРХВЫСОКОПРОЧНЫХ СВЕРХВЫСОКОМОДУЛЬНЫХ ИЗДЕЛИЙ МЕТОДОМ ХОЛОДНОГО ФОРМОВАНИЯ | 2010 |

|

RU2459835C2 |

| Способ получения катализаторов полимеризации этилена с 1-(4-третбутилфенил)этильным фрагментом | 2024 |

|

RU2827710C1 |

Настоящее изобретение относится к способу получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой, пригодного к переработке по прямой безрастворной твердофазной технологии. Способ заключается в полимеризации этилена в ароматическом растворителе с использованием катализатора - постметаллоценового галоидного комплекса титана (IV) и комбинированного металлоорганического активатора, состоящего из смеси алюминий- и магнийорганических соединений. Подача этилена в реактор осуществляется с помощью барботера, нижний край которого опущен на 2/3 высоты реактора, в качестве перемешивающего устройства используется типовая мешалка - якорная, скорость перемешивания составляет 200-250 об/мин. Представленный способ приводит к упрощению и повышению технологичности способа получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой, пригодного к переработке по прямой безрастворной твердофазной технологии, при использовании стандартных реакторов емкостью не менее 10 л. 5 з.п. ф-лы, 1 табл., 8 пр.

1. Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой, пригодного к переработке по прямой безрастворной твердофазной технологии, характеризующийся тем, что полимеризацию этилена проводят в ароматическом растворителе с использованием катализатора - постметаллоценового галоидного комплекса титана (IV) и комбинированного металлоорганического активатора, состоящего из смеси алюминий- и магнийорганических соединений, этилен подают в реактор с помощью барботера, нижний край которого опущен на 2/3 высоты реактора, перемешивают со скоростью 200-250 об/мин мешалкой якорного типа.

2. Способ по п. 1, отличающийся тем, что в качестве катализатора используют бис{2-[1-(4-трет-бутилфенил)этил]-6-[(пентафторфенилимино)метил]фенокси}титан (IV) дихлорид.

3. Способ по п. 1, отличающийся тем, что в качестве алюминийорганического компонента активатора используют диэтилалюминий хлорид (ДЭАХ).

4. Способ по п. 1, отличающийся тем, что в качестве магнийорганического компонента активатора используют ди-н-бутилмагний.

5. Способ по п. 1, отличающийся тем, что полимеризацию этилена проводят в толуоле при температуре 20-60°С, постоянном давлении этилена 0,05-0,7 МПа в течение 0,5-3,0 ч.

6. Способ по п. 1, отличающийся тем, что концентрация катализатора составляет 1×10-6-1×10-4 моль/л, мольное отношение компонентов Ti:Al:Mg=1:1000-250:100-10.

| Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2015 |

|

RU2624215C2 |

| Приспособление для передвижения груза в машинах для испытания материала на разрыв | 1929 |

|

SU18411A1 |

| СПОСОБ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКОЙ ЭКЗОТЕРМИЧЕСКОЙ РЕАКЦИИ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 2018 |

|

RU2683105C1 |

| OLGA A.SERENKO, MIKHAIL I | |||

| BUZIN, VLADISLAV A | |||

| TUSKAEV, SVETLANA C | |||

| GAGIEVA, NIKOLAI A | |||

| KOLOSOV, DMITRII A | |||

| KURMAEV, TATYANA F | |||

| SAVELEVA, EVGENII K | |||

| GOLUBEV, SERGEY V | |||

| ZUBKEVICH, VIKTOR G | |||

| VASILEV, GALINA G | |||

| NIKIFOROVA, ALEXANDER A | |||

| KORLYUKOV AND BORIS M | |||

| BULYCHEV " A | |||

Авторы

Даты

2024-09-30—Публикация

2024-02-16—Подача