Изобретение относится к способу получения сверхвысокомолекулярного полиэтилена (СВМПЭ) с использованием каталитической системы на основе постметаллоценового комплекса титана. Синтезируемые реакторные порошки (РП) обладают специальной морфологией и наноструктурой, проявляющимися в определенной молекулярной массе, превышающей 1,5-2×106 г/моль, в высокой степени кристалличности РП СВМПЭ, в высокой температуре плавления насцентного РП СВМПЭ, а также в большой разности между температурой плавления при первом нагреве и температурой плавления при втором нагреве, после охлаждения образца РП СВМПЭ до комнатной температуры, в низкой насыпной плотности (не более 0,15 г/см3) и в хорошей прессуемости. Эти свойства РП СВМПЭ обеспечивают перерабатываемость твердофазным безрастворным методом при температурах ниже температуры плавления СВМПЭ в сверхпрочные и сверхмодульные ленты или волокна (нити) [Озерин А.Н. и др. Реакторные порошки сверхвысокомолекулярного полиэтилена для твердофазной переработки в высокопрочные материалы и изделия // Высокомолекулярные соединения. Серия А - 2022. - Т. 64. - №. 2. - С. 83-93, RU 2807896].

Реакторные порошки СВМПЭ производятся методом суспензионной полимеризации этилена с использованием нанесенных катализаторов Циглеровского типа [US 4983693, RU 2064936, RU 2176649, RU 2303608, RU 2346006, RU 2471552]. Недостатками этих способов является то, что они не обеспечивают получение РП СВМПЭ с узким молекулярно-массовым распределением и особой морфологией, необходимыми для реализации твердофазной переработки в изделия с высокими прочностными характеристиками. Синтезируемые с применением полицентровых катализаторов РП СВМПЭ могут быть переработаны в изделия, обладающие особыми механическими свойствами, только методом гель-формования из раствора, отличающимся высокой энергозатратностью, низкой производительностью и сложным аппаратурным оформлением [RU 2552636].

Известны способы полимеризации этилена [RU 2459835, RU 2552636, RU 2561921, RU 2624215, RU 2753875] с использованием моноцентровых каталитических систем, базирующихся на комплексах титана с феноксииминными лигандами. Получаемые РП СВМПЭ обладают улучшенной морфологией и могут быть переработаны в сверхпрочные и сверхвысокомодульные ленты или нити твердофазным методом без использования растворителей. Главный недостаток этих способов заключается в том, что в них приведены параметры, позволяющие провести синтез РП СВМПЭ с необходимым набором свойств в реакторах объемом не более 1,5 л. Попытки получить РП СВМПЭ с нужными свойствами в большем масштабе (за счет увеличения объема реактора до 5 л) не увенчались успехом. Известно, что при масштабировании способов получения РП СВМПЭ возникает ряд серьезных затруднений, обусловленных чувствительностью реакции полимеризации к изменению условий проведения процесса. Даже малые колебания параметров процесса (давления этилена, температуры, скорости и режима перемешивания) и небольшие изменения порядка загрузки реагентов могут приводить к существенным изменениям важнейших характеристик РП СВМПЭ, определяющих его перерабатываемость твердофазным способом - средневязкостной молекулярной массы, степени кристалличности, температуры плавления насцентного РП СВМПЭ, разности между температурой плавления при первом нагреве и температурой плавления при втором нагреве, насыпной плотности и доли частиц оптимального размера после просеивания [RU 2683105 С1].

Ближайшим решением поставленной в настоящей заявке задачи получения полимеров с воспроизводимыми свойствами при увеличении объема реактора полимеризации (прототипом) является способ получения сверхвысокомолекулярного полиэтилена, описанный в патенте [RU 2683105 С1]. В прототипе РП СВМПЭ с близкими характеристиками получены в реакторах объемом 0,2-5 л за счет проведения процесса полимеризации на границе возникновения объемной аэрации растворителя этиленом. При этом формировался пристеночный аэрированный слой с внутренней газовой воронкой, достигающей дна реактора путем перемешивания и диспергирования этиленом с применением комбинированной мешалки, состоящей из соосно расположенных в нижней зоне растворителя фрезерной и лопастной мешалок. Скорость внешней поверхности диска фрезерной мешалки, диаметр диска которой составлял 0,8-0.9 диаметра реактора, составляла 4-10 м/с. Ключевыми недостатками предложенного способа являются низкая энергоэффективность и технологичность, обусловленные высоким расходом энергии на перемешивание и сложностью конструкции перемешивающего устройства. Для создания необходимого режима перемешивания требуется повышенное энергопотребление, поскольку нужно обеспечить высокую угловую скорость вращения вала мешалки, достигающую 1100 об/мин. Авторами патента [RU 2683105 С1] указана удельная производительность процесса, рассчитанная на объем использованного растворителя. Удельная производительность, пересчитанная на емкость использованных реакторов, не превышает 32,6 г/л и входит в диапазон 16,0-32,6 г/л.

Настоящее изобретение решает задачу получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой, перерабатываемого в сверхвысокопрочные сверхвысокомодульные изделия по прямой безрастворной твердофазной технологии, в стандартных реакторах, емкостью не менее 60 л, снабженных стандартными перемешивающими устройствами турбинного типа.

Технический результат, достигаемый при осуществлении изобретения, состоит в повышении удельной производительности реакторного оборудования, упрощении и повышении технологичности способа получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой, пригодного к переработке по прямой безрастворной твердофазной технологии в высокопрочные и высокомодульные изделия - ленты и нити, при использовании стандартных реакторов емкостью не менее 60 л.

Поставленная задача решается тем, что РП СВМПЭ получают за счет комбинирования следующих факторов: подачу этилена в реактор, снабженный турбинной мешалкой, осуществляют с помощью барботера, нижний край которого опущен примерно на 2/3 высоты реактора, и проводят полимеризацию этилена в ароматическом растворителе в присутствии катализатора - постметаллоценового хлоридного комплекса титана (IV) и металлоорганического активатора, состоящего из смеси алюминий- и магнийорганических соединений. При такой подаче мономера через слой растворителя обеспечивается значительная межфазовая поверхность контакта жидкости и газа и, благодаря движению пузырьков этилена со скоростями, превосходящими скорость свободного всплытия, интенсифицируется процесс перемешивания жидкости. Совокупность использования мешалки турбинного типа при невысоких скоростях перемешивания (270-330 об/мин) и барботера, нижний край которого опущен примерно на 2/3 высоты реактора, способствует повышению технологичности способа получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой, пригодного к переработке по прямой безрастворной твердофазной технологии в высокопрочные и высокомодульные ленты и нити. Анализ литературных данных показал, что предлагаемое техническое решение не является очевидным и не вытекает из существующего уровня развития технологии получения РП СВМПЭ, перерабатываемых твердофазным способом без использования растворителей. РП СВМПЭ, обладающие особыми характеристиками, требуемыми для твердофазной переработки в сверхвысокопрочные сверхвысокомодульные изделия, могут быть получены в стандартном аппарате, снабженном стандартной турбинной мешалкой и стандартной рубашкой охлаждения, при невысоких скоростях перемешивания 270-330 об/мин, благодаря сочетанию выбранных специфического комплекса титана, металлоорганического активатора, а также способа подачи этилена в зону реакции. Каталитическим комплексом является дихлорид бис{2-[1-(4-трет-бутилфенил)этил]-6-[(пентафторфенилимино)метил]-фенокси}титана (IV). В качестве комбинированного металлорганического сокатализатора используют смесь диэтилалюминий хлорида (ДЭАХ) и ди-н-бутилмагния. Реакцию полимеризации этилена осуществляют при температуре 20-60°С, постоянном давлении 0,05-0,7 МПа, концентрации комплекса титана 1×10-6-1×10-4 моль/л, в течение 0,5-3,0 ч. В качестве растворителя используют толуол, мольное отношение компонентов Ti:Al:Mg=1:1000-250:100-10. Комплексное соединение титана получают аналогично методу, описанному в патенте [RU 2624215].

Ниже результаты синтеза (выход) контролировались с помощью ядерного магнитного резонанса (ЯРМ).

Спектры ЯМР регистрировали на спектрометре BRUKER AVANCE 300 с рабочей частотой 300 МГц (для 1Н) и 282,40 МГц (для 19F) с использованием в качестве стандартов ТМС (1Н) и CCl3F. Элементный анализ проведен на элементном анализаторе Euro ЕА 3000. Определение молекулярной массы получаемого полимера проводили методом вискозиметрии в соответствии с стандартом ASTM D4020-05. Измерение степени кристалличности проводилось на синхронном термоанализаторе Netzsch STA 409 PC с помощью дифференциальной сканирующей калориметрии согласно стандарту ISO 11357-3. Степень кристалличности вычисляли из значения теплоты плавления синтез бис[2-[1-(4-трет-бутилфенил)этил]-6-[(пентафторфенилимино)метил]-фенокси]-титан (IV) дихлорида.

Дихлор(ди-изо-пропокси)титан (400.0 мг, 1,688 ммоль), 1-2-[1-(4-трет-бутилфенил)этил]-6-[(пентафторфенилимино)метил]фенол (1510,6 мг, 3,376 ммоль) и 40 мл дихлорметана помещают в круглодонную колбу емкостью 100 мл, оснащенную магнитной мешалкой. Реакционную смесь перемешивают при комнатной температуре в атмосфере аргона в течение 20 часов. Растворитель отгоняют в вакууме и твердый остаток промывают на фильтре Шленка гексаном (2×10 мл). Остаток высушивают в вакууме (0,01 мм рт.ст.) при комнатной температуре.

Выход 1332 мг (78%). ЯМР 1Н (CDCl3), δ, м.д.: 1,26-1,42 (м,18Н, 2tBu), 1,53-1.73 (м, 6Н, 2СН3), 4,55-4,74 (м, 2Н, 2СН), 6,81-7,51 (м, 14 Наром.), 8,21-8,39 (м, 2Н, 2CH=N). Анализ: Рассчитано для C50H42Cl2F10N2O2Ti (M.w. 1011,64): С 59,36%; Н 4,18%; F 18,78%; N, 2,77%. Найдено: С 59,42%; Н 4,03%; F 18,65%; N, 2,73%.

Синтез 2-[1-4-трет-бутилфенил)этил]-6-[(пентафторфенилимино)метил]фенола.

В колбу объемом 100 мл, снабженную насадкой Дина-Старка, помещают пентафторанилин (961,2 мг, 5,250 ммоль), 3-[1-(4-трет-бутилфенил)этил]-2-гидроксибензальдегид (1291,8 мг, 5,000 ммоль), 40 мл толуола и моногидрат паратолуолсульфокислоты (95,1 мг, 0,50 ммоль). Реакционную смесь кипятят при перемешивании с обратным холодильником при перемешивании в течение 18 часов в атмосфере аргона. Остаток, полученный после отгонки растворителя, подвергают колоночной хроматографии на силикагеле (элюент: гексан). Растворитель упаривают, твердый остаток перекристаллизуют из метанола.

Выход 1610 мг (72%). ЯМР 1H (CDCl3), δ, м.д.: 1,29 (с, 9Н, tBu), 1,63 (д, J=7,4 Гц, 3Н, СН3), 4,69 (кв, J=7,2 Гц, 1Н, СН), 6,92-7,33 (м, 7Н, Ar), 8.80 (с, 1Н, CHN), 12.54 (с, 1Н, ОН). 19F ЯМР (CDCl3), δ, м.д.: -153,15 (м, 2F), -159,79 (м, 1F), -163,5 (м, 2F). Анализ: Рассчитано для C25H22F5NO (M.w. 447,44): С 67,11%; Н 4,96%; F 21,23%; N, 3.13%. Найдено: С 67,17%; Н 4,91%; F 21,25%; N, 3,08%.

РП СВМПЭ подвергаются компактизации, монолитизации с последующей одноосной ориентационной вытяжкой аналогично методике, описанноой в патенте [RU 2552636].

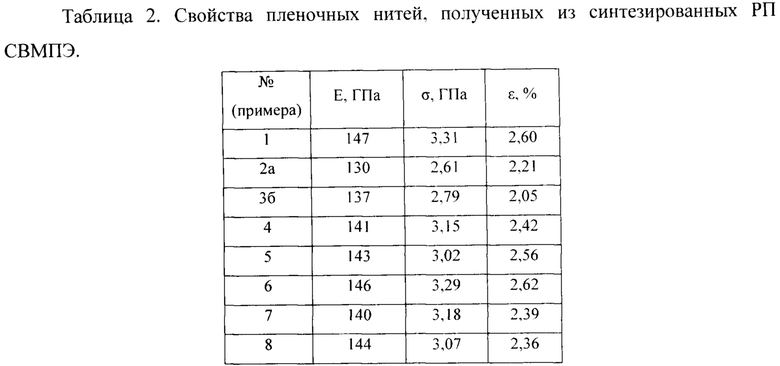

Компактизацию реакторного порошка СВМПЭ осуществляют в течение 30 мин в пресс-форме при комнатной температуре и давлении 100 МПа. Компактные образцы толщиной h0, равной ~1 мм монолитизировали при комнатной температуре в открытом с двух сторон канале до кратности осадки k=h0/h~2,5 (где h - толщина образца после осаждения). Затем осуществили одноосную ориентационную вытяжку монолитных образцов (в виде двухсторонних лопаточек с размером рабочей части 3,45×10 мм2) в среде силиконового масла, термостатированного в диапазоне температур 130-136°С, при скорости движения зажимов 100 мм/мин. Температуру ориентационной вытяжки для каждого типа РП подбирали отдельно, исходя из условия достижения при выбранной скорости ориентационной вытяжки максимальной кратности вытяжки (минимальное значение линейной плотности, текс). На универсальной испытательной машине Shimadzu AGS-10 измерили значения механических характеристик, приготовленных ориентированных пленочных нитей из СВМПЭ при одноосном растяжении образцов с длиной рабочей части 100 мм. Испытания провели при скорости перемещения подвижного зажима 2 мм/мин, комнатной температуре, на воздухе. Для каждого типа РП измерение модуля упругости Е, разрывной прочности с и разрывного удлинения s выполнили для 8 образцов, полученные значения характеристик усреднили.

Нижеуказанные примеры, неограничивающие объем данного изобретения, подтверждают достижение технического результата.

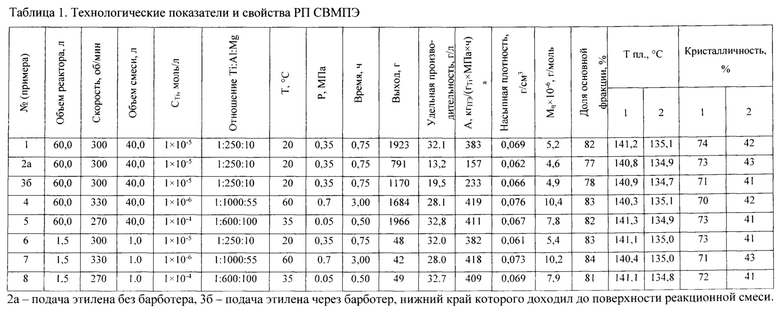

Пример 1

РП СВМПЭ получают в реакторе из нержавеющей стали объемом 60 л и снабженном типовой, изготовленной в соответствии с ГОСТ 20680-2002, турбинной мешалкой. Перед проведением реакции полимеризации реактор вакуумируют при 85°С в течение 1-2 ч. После заполнения азотом охлаждают до температуры 20°С. В противотоке азота при перемешивании со скоростью 300 об/мин в реактор последовательно вводят 40 л толуола, 12,065 г (1,0×10-1 моль) диэтилалюминий хлорида, 0,554 г (4,0×10-3 моль) ди-н-бутилмагния и 0,405 мг (4,0×10-4 моль) комплексного соединения титана. При перемешивании со скоростью 300 об/мин, сбрасывают избыточное давление азота. С целью удаления из реактора инертного газа проводят 4-х кратную продувку этиленом до рабочего давления 0,35 МПа с помощью барботера, нижний край которого опущен примерно на 2/3 высоты реактора. Реакцию полимеризации останавливают через 0,75 часа, добавлением к реакционной смеси 6,0 л изопропанола. Суспензию переносят на нутч-фильтр, отделяют растворитель и промывают РП СВМПЭ 8,0 л изопропилового спирта. Высушенный на нутч-фильтре РП СВМПЭ рассеивают на вибросите. Технологические параметры процесса и характеристики РП СВМПЭ, представлены в Табл. 1.

Усредненные для 8 образцов пленочных нитей модуль упругости Е=147 ГПа, разрывная прочность σ=3,31 ГПа, разрывное удлинение 2,60%.

Пример 2а (сравнительный)

Аналогичен примеру 1, но подачу этилена осуществляли без использования барботера через штуцер, расположенный на крышке реактора, что привело к снижению выхода РП СВМПЭ до 791 г и снижению удельной производительности процесса до 19.8 г/л. Также ухудшились прочностные и модульные характеристики полученных на его основе ориентированных нитей.

Пример 3б (сравнительный)

Аналогичен примеру 1, но подачу этилена осуществляли через барботер, нижний край которого доходил до поверхности реакционной смеси, что привело к снижению выхода РП СВМПЭ до 1170 г и снижению удельной производительности процесса до 29,3 г/л. Также ухудшились прочностные и модульные характеристики полученных на его основе ориентированных нитей.

Примеры 4, 5

Аналогичны по методике примеру 1, проведены с соблюдением условий, представленных в Табл. 1.

Пример 6 (сравнительный)

Аналогичен примеру 1, но полимеризацию провели в реакторе объемом 1,5 л. Пример демонстрирует сопоставимость основных характеристик РП СВМПЭ, обуславливающих их пригодность для твердофазной переработки, удельной производительности процесса и прочностных и модульных характеристик полученных ориентированных нитей.

Пример 7 (сравнительный)

Аналогичен примеру 4, но полимеризацию провели в реакторе объемом 1,5 л. Пример демонстрирует сопоставимость основных характеристик РП СВМПЭ, обуславливающих их пригодность для твердофазной переработки, удельной производительности процесса и прочностных и модульных характеристик полученных ориентированных нитей.

Пример 8 (сравнительный)

Аналогичен примеру 5, но полимеризацию провели в реакторе объемом 1,5 л. Пример демонстрирует сопоставимость основных характеристик РП СВМПЭ, обуславливающих их пригодность для твердофазной переработки, удельной производительности процесса и прочностных и модульных характеристик полученных ориентированных нитей.

Здесь: 2а - подача этилена без барботера, 3б - подача этилена через барботер, нижний край которого доходил до поверхности реакционной смеси.

Полученные данные демонстрируют, что предложенный способ обеспечивает возможность масштабного перехода, в основе которого полимеризация этилена в ароматическом растворителе с применением в качестве катализатора феноксииминного дихлоридного комплекса титана (IV) и комбинированного металлоорганического активатора, состоящего из смеси алюминий- и магнийорганических соединений, причем этилен подают в реактор с помощью барботера, нижний край которого опущен на 2/3 высоты реактора, а в качестве перемешивающего устройства используют типовую турбинную мешалку при скорости перемешивания 270-330 об/мин. РП СМВПЭ, синтезированные при прочих равных условиях в реакторах разного объема имеют практически одинаковые характеристики (насыпную плотность, молекулярную массу, степень кристалличности, температуру плавления при первом нагреве и температуру плавления при втором нагреве (данные по первому и второму нагреву см. в последних колонках табл. 1, обозначены в шапке табл. 1 во второй строке цифрами 1 и 2), после охлаждения образца РП СВМПЭ до комнатной температуры, и содержат близкие количества основной фракции. Указанные характеристики РП СВМПЭ являются критически важными и определяют пригодность РП СВМПЭ для твердофазной переработки в сверхвысокопрочные и сверхвысокомодульные изделия [А.Н. Озерин и др. Реакторные порошки сверхвысокомолекулярного полиэтилена для твердофазной переработки в высокопрочные материалы и изделия // Высокомолекулярные соединения. Сер. А. - 2022. - Т. 64. - №. 2. - С. 83-93, RU 2807896]. Только совокупность существенных признаков заявляемого способа позволяет проводить процесс полимеризации в стандартном оборудовании и достичь указанного технического результата. Необходимость применения барботера, опущенного ниже уровня растворителя, продемонстрирована в Примерах 2а и 3б. Видно, что подача этилена без использования барботера или с помощью барботера, нижний край которого был опущен до поверхности реакционной смеси, приводит к резкому снижению выхода РП СВМПЭ, удельной производительности процесса и механических свойств, полученных из них изделий. Анализ известного уровня техники не позволил найти решение, полностью совпадающее по совокупности существенных признаков с заявляемым, что может указывать на его новизну и утверждать о соответствии заявляемого способа условию охраноспособности «изобретательский уровень» («неочевидность»).

Главными достоинствами заявляемого способа получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой, пригодного к переработке по прямой безрастворной твердофазной технологии в сверхвысокопрочные и сверхвысокомодульные ленты и нити, являются повышение технологичности, обусловленное возможностью проведения процесса при невысоких скоростях перемешивания, и отсутствие необходимости использования в качестве перемешивающего устройства мешалки специфической конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой, пригодного к переработке по прямой безрастворной твердофазной технологии | 2024 |

|

RU2827566C1 |

| Каталитическая система, способ ее приготовления и способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2021 |

|

RU2753875C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2013 |

|

RU2552636C2 |

| Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2015 |

|

RU2624215C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА ДЛЯ СВЕРХВЫСОКОПРОЧНЫХ СВЕРХВЫСОКОМОДУЛЬНЫХ ИЗДЕЛИЙ МЕТОДОМ ХОЛОДНОГО ФОРМОВАНИЯ | 2010 |

|

RU2459835C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНЫХ ПОРОШКОВ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА ПОЛИМЕРИЗАЦИЕЙ ЭТИЛЕНА | 2014 |

|

RU2561921C1 |

| Прекатализатор 4-трет-бутилпирокатехинат титана(IV) дихлорид для получения реакторного порошка сверхвысокомолекулярного полиэтилена, каталитическая система для получения реакторного порошка сверхвысокомолекулярного полиэтилена, способ ее получения и способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2023 |

|

RU2819612C1 |

| СПОСОБ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКОЙ ЭКЗОТЕРМИЧЕСКОЙ РЕАКЦИИ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 2018 |

|

RU2683105C1 |

| Способ получения катализаторов полимеризации этилена на основе феноксииминных комплексов титана в мягких условиях | 2024 |

|

RU2827030C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2016 |

|

RU2645357C1 |

Изобретение относится к области химии высокомолекулярных соединений, а именно к способу получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой, пригодного к переработке по прямой безрастворной твердофазной технологии в сверхвысокопрочные и сверхвысокомодульные изделия - ленты и нити, отличающееся тем, что полимеризацию этилена проводят в ароматическом растворителе с использованием катализатора - постметаллоценового галоидного комплекса титана (IV) и комбинированного металлоорганического активатора, состоящего из смеси алюминий- и магнийорганических соединений, при этом этилен подают в реактор с помощью барботера, нижний край которого опущен на 2/3 высоты реактора, перемешивают мешалкой турбинного типа при скорости 270-330 об/мин. Технический результат - упрощение и повышение технологичности способа получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой, пригодного к переработке по прямой безрастворной твердофазной технологии в высокопрочные и высокомодульные ленты и нити, при использовании стандартных реакторов емкостью не менее 60 л. 5 з.п. ф-лы, 2 табл., 8 пр.

1. Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой, пригодного к переработке по прямой безрастворной твердофазной технологии в сверхвысокопрочные и сверхвысокомодульные изделия - ленты и нити, отличающийся тем, что полимеризацию этилена проводят в ароматическом растворителе с использованием катализатора - постметаллоценового галоидного комплекса титана (IV) и комбинированного металлоорганического активатора, состоящего из смеси алюминий- и магнийорганических соединений, при этом этилен подают в реактор с помощью барботера, нижний край которого опущен на 2/3 высоты реактора, перемешивают мешалкой турбинного типа при скорости 270-330 об/мин.

2. Способ по п. 1, отличающийся тем, что в качестве катализатора используют бис{2-[1-(4-трет-бутилфенил)этил]-6-[(пентафторфенилимино)метил]фенокси}титан (IV) дихлорид.

3. Способ по п. 1, отличающийся тем, что в качестве алюминийорганического компонента активатора используют диэтилалюминий хлорид (ДЭАХ).

4. Способ по п. 1, отличающийся тем, что в качестве магнийорганического компонента активатора используют ди-н-бутилмагний.

5. Способ по п. 1, отличающийся тем, что полимеризацию этилена проводят в толуоле при температуре 20-60°С, постоянном давлении этилена 0,05-0,7 МПа в течение 0,5-3,0 ч.

6. Способ по п. 1, отличающийся тем, что концентрация катализатора составляет 1×10-6-1×10-4 моль/л, мольное отношение компонентов Ti:Al:Mg=1:1000-250:100-10.

| СПОСОБ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКОЙ ЭКЗОТЕРМИЧЕСКОЙ РЕАКЦИИ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 2018 |

|

RU2683105C1 |

| Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2015 |

|

RU2624215C2 |

| EP 4286420 A1, 06.12.2023 | |||

| OLGA A | |||

| SERENKO et al | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2024-10-07—Публикация

2024-02-16—Подача