Предпосылки изобретения

Эта заявка относится в целом к способам, системам и/или устройству, имеющим отношение к полировке и/или обработке металлов. Более конкретно, но не путем ограничения, настоящая заявка относится к усовершенствованным Способам, системам и/или устройству, имеющему отношение к электрохимической полировке и/или обработке металлов, и, в частности, к электрохимической полировке и/или обработке твердых металлов, включая, например, металлы, используемые в производстве лопаток турбинных двигателей.

В целом, существуют два основных альтернативных способа обработки и полировки, которые наиболее традиционно используются для твердых металлов или материалов, которые в противном случае были бы очень трудны для обработки с помощью традиционных способов (то есть тех способов механической обработки, которые полагаются на механические силы, таких как токарная обработка, фрезерование, шлифовка, сверление и т.д.). Этими двумя способами являются электроэрозионная обработка (в дальнейшем «EDM») и электрохимическая обработка (в дальнейшем «ЕСМ»). Как должно быть понятно специалисту, каждый из этих альтернативных способов имеет свои преимущества и недостатки, связанные с его использованием.

EDM часто называют "искровой обработкой", потому что она удаляет металл, создавая быстрые последовательности повторных электрических разрядов. Эти электрические разряды проходят между электродом и частью металла, которая подвергается обработке. Небольшое количество материала, которое удаляется из заготовки, смывается непрерывным потоком текучей среды. Повторные разряды создают ряд все более и более глубоких кратеров в заготовке, пока не будет получена требуемая форма.

Существуют два основных способа EDM: EDM электродом и проволочная EDM. Главная разница между этими двумя способами состоит в электроде, который используется для выполнения обработки. В типичном применении EDM электродом графитовый электрод имеет конкретную форму и, будучи соединенным с источником энергии и плунжером, медленно подается в заготовку. Вся операция по обработке обычно выполняется, когда все элементы погружены в ванну с текучей средой. Текучая среда обычно служит следующим трем целям: 1) смывает материал; 2) служит хладагентом, чтобы минимизировать подверженную воздействию тепла зону (таким образом, предотвращая потенциальное повреждение заготовки); и 3) действует как проводник после пробоя для тока, чтобы тот проходил между электродом и заготовкой. В проволочной EDM электродом служит очень тонкая проволока. Как правило, используется специальная медная проволока. Проволока медленно подается через материал, и электрический разряд разрезает заготовку. Проволочная EDM также обычно выполняется в ванне воды. Сама проволока не касается металла, который должен быть разрезан; электрические разряды фактически удаляют небольшие количества материала и обеспечивают возможность перемещения проволоки через заготовку. Компьютер обычно управляет путем прохождения проволоки.

EDM может быть эффективно использована для обработки твердых металлов или металлических сплавов, таких как титан, хастеллой, ковар и инконель, и, кроме того, может рентабельно использоваться, чтобы создать замысловатые или сложные формы. Однако, в применениях, которые требуют, чтобы готовое изделие имело исключительно гладкую поверхность, у EDM есть существенный недостаток. В одном аспекте это недостаток включает формирование перелитого слоя вдоль поверхности части, обработанной EDM. Перелитый слой представляет собой относительно тонкий поверхностный слой, который образуется из-за тепла в процессе EDM. Тепло смягчает области части, смежной с областями, подверженными обработке, которые повторно отвердевают после завершения процесса EDM. Повторное отвердевание в целом отрицательно влияет на материальные свойства металла. Один из этих отрицательных эффектов заключается в увеличенной шероховатости поверхности, поскольку, как правило, повторное отверждение является причиной формирования поверхностных дефектов, заусенец, трещин, и т.д. Как должно быть понятно специалисту в этом уровне техники, для большого количества промышленных применений, включая те, что вовлекают элементы горячего пути в турбинных двигателях, гладкость поверхности может быть очень дорогостоящей характеристикой. Например, в случае некоторых турбинных двигателей, достижение качества поверхности в 10-15 RMS может значительно увеличить эффективность двигателя, которая, конечно, очень желательна при генерации мощности. В результате, хотя EDM представляет собой рентабельный и эффективный способ для многих применений обработки, часто необходим второй способ обработки или полировки, чтобы удалить перелитый слой и сгладить наружную поверхность обработанной части.

ЕСМ также использует электрическую энергию для удаления материала из металлов. Гальванический элемент создают в среде электролита с двумя разделенными электродами: инструмент, который Служит катодом, и заготовка, которая является в процессе обрабатываемой частью, служит анодом. Как правило, используется большой ток низкого напряжения, чтобы растворить и удалить материал из заготовки, которая, по аналогии с EDM, должна быть электрически проводящей. ЕСМ представляет собой по существу процесс снятия гальванического покрытия, который использует принципы электролиза.

Во время процесса инструмент, который, согласно традиционным способам, должен быть уникально выполнен для каждого различного применения обработки, помещают очень близко к заготовке, при этом через зазор между инструментом и заготовкой (в дальнейшем "межэлектродный зазор") прикладывают низкое напряжение. В типичной системе ЕСМ электролит циркулирует через межэлектродный зазор, так что между этими двумя электродами проходит большой постоянный ток. Материал удаляется из заготовки, а протекающий раствор электролита смывает ионы. Эти ионы формируют гидроксиды металлов, которые, в целом, удаляются из раствора электролита центробежным разделением. Как электролит, так и металлический осадок могут затем быть переработаны. В отличие от традиционных способов разрезания, твердость заготовки не является фактором, что делает ЕСМ, как и EDM, подходящими для материалов, обычно с трудом поддающихся механической обработке.

Имеется несколько преимуществ, Связанных с ЕСМ. Во-первых, компоненты не подвергаются ни тепловому, ни механическому напряжению во время процесса обработки. Также, в отличие от EDM, не образуется никакого перелитого слоя. Во-вторых, во время процесса нет никакого износа инструмента. Инструмент, таким образом, может неоднократно использоваться, не испытывая существенного износа. Как только сформирована специализированная часть инструмента или инструмент, сложные геометрические формы могут быть обработаны неоднократно и точно одним и тем же инструментом. В-третьих, ЕСМ может использоваться для обработки или полировки поверхностей до очень высокого уровня гладкости. В целом, достижима гладкость поверхности 10-15 RMS или менее.

Однако, как должно быть понятно специалисту, ЕСМ также имеет и недостатки. В целом, ЕСМ является отнимающим много времени и дорогим способом, по сравнению с другими способами обработки. Это, в целом, является следствием того факта, что специализированные ЕСМ инструменты должны быть выполнены для использования с каждым обрабатываемым компонентом или частью. Кроме того, как описано более подробно ниже, сложность этих инструментов в целом увеличена из-за многочисленных каналов потока, которые требуются в этих инструментах. Кроме того, традиционная ЕСМ-машина сложна и относительно дорога из-за требуемого управляемого компьютером точного перемещения инструмента относительно заготовки под высоким давлением текучей среды.

Хотя описанное здесь изобретение не ограничено этим использованием, приведенный ниже пример сосредотачивается на обработке лопаток турбинных двигателей. Должно быть понятно, что этот пример приведен исключительно как пример и что настоящее изобретение этим примером не ограничено. Этот пример, однако, демонстрирует, как может использоваться обработка в соответствии с настоящим применением, чтобы уменьшить затраты на обработку и повысить эффективность обработки, особенно для применений, аналогичных иллюстративному применению турбинного двигателя.

Турбинные двигатели в целом имеют много ступеней лопаток ротора и статора, которые имеются либо в компрессоре, если он присутствует, либо в турбинной секции двигателя. Каждая из этих лопаток имеет свой собственный набор аэродинамических критериев, и из-за этого лопатки в каждом ряду имеют свою собственную отличающуюся форму. Также должно быть понятно, как установлено, более высокая степень гладкости поверхности в целом увеличивает аэродинамические рабочие характеристики лопаток, которые, таким образом, улучшают эффективность работы или эффективность двигателя. Учитывая степень требуемой гладкости, ЕСМ представляет собой предпочтительную альтернативу для обработки или полировки наружных поверхностей лопаток. Кроме того, для лопаток, которые подверглись EDM как части их процесса изготовления, ЕСМ предоставляет привлекательную альтернативу для удаления тонкого наружного слоя перелитого слоя. Это может быть выполнено так, что, как только перелитый слой удален, остается гладкая поверхность, которая имеет хорошие характеристики в турбинном двигателе. Этим образом процессы ЕСМ и EDM могут использоваться, чтобы дополнять друг друга, то есть EDM может рентабельно использоваться для необходимой обработки объема заготовки, тогда как ЕСМ может использоваться, чтобы создать точно полированную поверхность такого типа, который особенно высоко ценится в турбинных двигателях.

Однако, из-за большого разнообразия форм лопаток, необходимых для турбинного двигателя, традиционная ЕСМ становится относительно дорогим процессом. В целом, причина этого состоит в том, что для каждой из многих различных типов лопаток, которые используются в турбинном двигателе, требуется уникальный набор ЕСМ инструментов. Когда время и стоимость, необходимые для производства необходимых инструментов, учитывается в стоимости машины ЕСМ, а также время и стоимость, связанные непосредственно с самим процессом ЕСМ, ЕСМ часто становится непомерно дорогостоящей для применений такого рода. Это особенно верно в отраслях промышленности, в которых части и компоненты регулярно перепроектируются или незначительно видоизменяются, так что регулярно могут требоваться новые инструменты. В результате, имеется потребность в усовершенствованных способах, системах и/или устройстве, относящихся к процессам ЕСМ и машинам ЕСМ и, в особенности, к способам, системам и/или устройству, которые обеспечивают возможность машинам и процессам ЕСМ быть более рентабельными и эффективными с точки зрения начальных затрат на обработку, издержек производства инструментов и/или рабочей силы и времени, связанным с его использованием.

Краткое описание изобретения

В настоящей заявке описан инструмент в устройстве для электрохимической обработки. Инструмент может содержать наружную катодную поверхность, которая является гибкой, и эластомерную подложку. Одна сторона наружной катодной поверхности может поддерживаться эластомерной подложкой.

В некоторых вариантах выполнения наружная катодная поверхность содержит тонкий лист металла, а инструмент содержит средство расположения инструмента, один или большее количество вкладышей, расположенных на наружной катодной поверхности, средство подачи электрического тока к наружной катодной поверхности и средство подачи потока электролита через одно или большее количество отверстий, которые проходят через толщину наружной катодной поверхности.

В некоторых вариантах выполнения средство расположения инструмента содержит шпиндель механизма, который расположен на одном конце эластомерной подложки, тогда как на втором конце эластомерной подложки расположена наружная катодная поверхность, при этом первый конец эластомерной подложки и второй конец эластомерной подложки представляют собой по существу ее противоположные концы; причем средство подачи электрического тока к наружной катодной поверхности содержит одну или большее количество проводящих полос; а средство подачи потока электролита через одно или большее количество отверстий, которые проходят через наружную катодную поверхность, содержат электролитический канал, проходящий от средства для расположения инструмента через наружную катодную поверхность.

В некоторых вариантах выполнения электролитический канал проходит через по меньшей мере часть эластомерной подложки. Наружная катодная поверхность может иметь толщину между приблизительно 0,00005 и 0,0005 метров. В некоторых вариантах выполнения эластомерная подложка выполнена с возможностью обеспечения упругой опоры для наружной катодной поверхности.

В некоторых вариантах выполнения эластомерная подложка выполнена таким образом, что когда наружная катодная поверхность прижата к неровной поверхности заготовки, эластомерная подложка обеспечивает возможность упругой деформации наружной катодной поверхности, так что последняя приобретает по существу такой же профиль поверхности, что и поверхность заготовки, к которой прижата наружная катодная поверхность, но отстоит от нее на некоторое расстояние; а каждый вкладыш содержит относительно тонкие вкладыши, изготовленные из по существу непроводящего материала, которые распределены по наружной катодной поверхности.

В некоторых вариантах выполнения толщина нескольких вкладышей имеет по меньшей мере некоторое количество разных заданных значений; при этом вкладыши расположены на наружной катодной поверхности в зависимости от разных заданных значений толщины с обеспечением оказания влияния на поток электролита требуемым образом во время работы.

В некоторых вариантах выполнения вкладыши выполнены таким образом, что когда наружная катодная поверхность прижата к поверхности заготовки, вкладыши по существу предотвращают осуществление контакта наружной катодной поверхности с поверхностью заготовки, что приводит к образованию зазора требуемой величины между наружной катодной поверхностью и поверхностью заготовки; при этом требуемая величина зазора соответствует требуемому межэлектродному зазору в процессе электрохимической обработки между наружной катодной поверхностью и поверхностью заготовки.

В некоторых вариантах выполнения средство подачи электрического тока к наружной катодной поверхности содержит одну или большее количество гибких проводящих полос, проходящих от средства для расположения инструмента к наружной катодной поверхности и соединенных с источником питания; при этом средство подачи потока электролита через одно или большее количество отверстий, которые проходят через наружную катодную поверхность, содержат один или большее количество электролитических каналов, которые выполнены с возможностью переноса потока электролита через эластомерную подложку к указанному одному или большему количеству отверстий, проходящих через наружную катодную поверхность; а средство подачи электрического тока выполнено с возможностью приложения напряжения через межэлектродный зазор, образованный между наружной катодной поверхностью и поверхностью заготовки.

В некоторых вариантах выполнения часть наружной катодной поверхности содержит изолирующее покрытие, которое по существу предотвращает вступление в электролитическую реакцию покрытой изолирующим покрытием области с заготовкой во время работы указанного устройства электрохимической обработки; при этом часть наружной катодной поверхности, которая содержит изолирующее покрытие, включает заранее заданную целевую область.

Эти и другие признаки настоящего изобретения станут очевидными из последующего подробного описания предпочтительных вариантов выполнения, когда рассмотрены совместно с чертежами и приложенной формулой изобретения.

Краткое описание чертежей

Эти и другие признаки этого изобретения будут более поняты и оценены внимательным изучением последующего более подробного описания иллюстративных вариантов выполнения изобретения, взятых совместно с сопровождающими чертежами, на которых:

Фиг.1 представляет собой схематический вид системы ЕСМ, выполненной в соответствии с традиционной конструкцией;

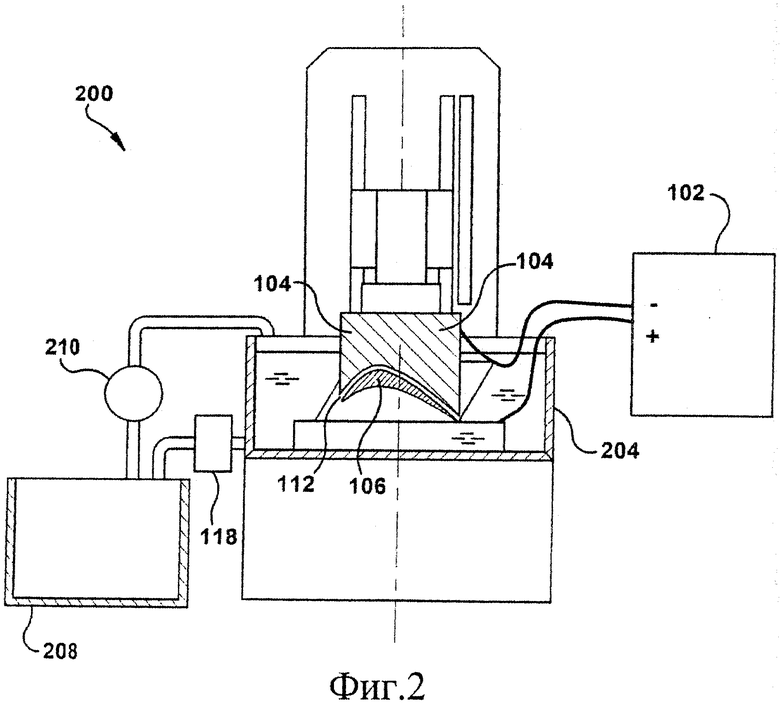

Фиг.2 представляет собой схематический вид системы ЕСМ, выполненной в соответствии с иллюстративным вариантом выполнения настоящего изобретения;

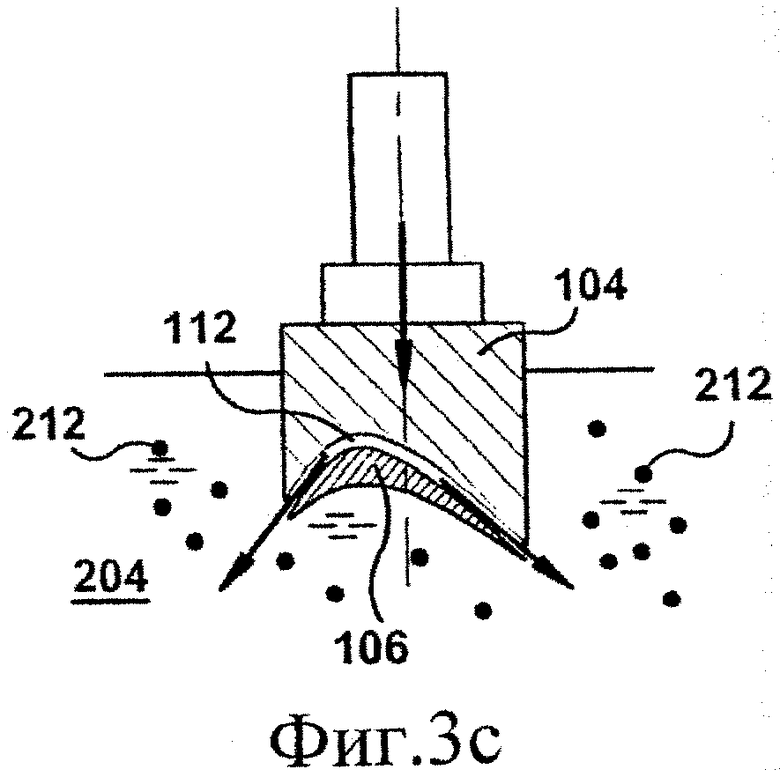

Фиг.3 представляет собой схематический вид системы ЕСМ и процесса ЕСМ, выполненных в соответствии с иллюстративным вариантом выполнения настоящего изобретения;

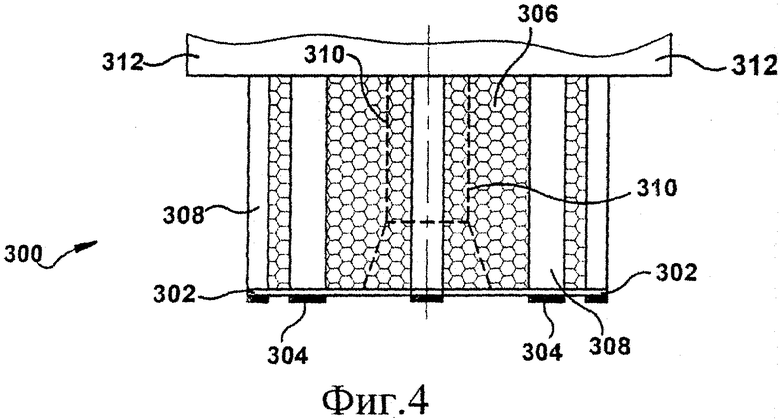

Фиг.4 иллюстрирует вид сбоку гибкого инструмента, выполненного в соответствии с иллюстративным вариантом выполнения настоящего изобретения;

Фиг.5 иллюстрирует вид сверху гибкого инструмента, изображенного на Фиг.4;

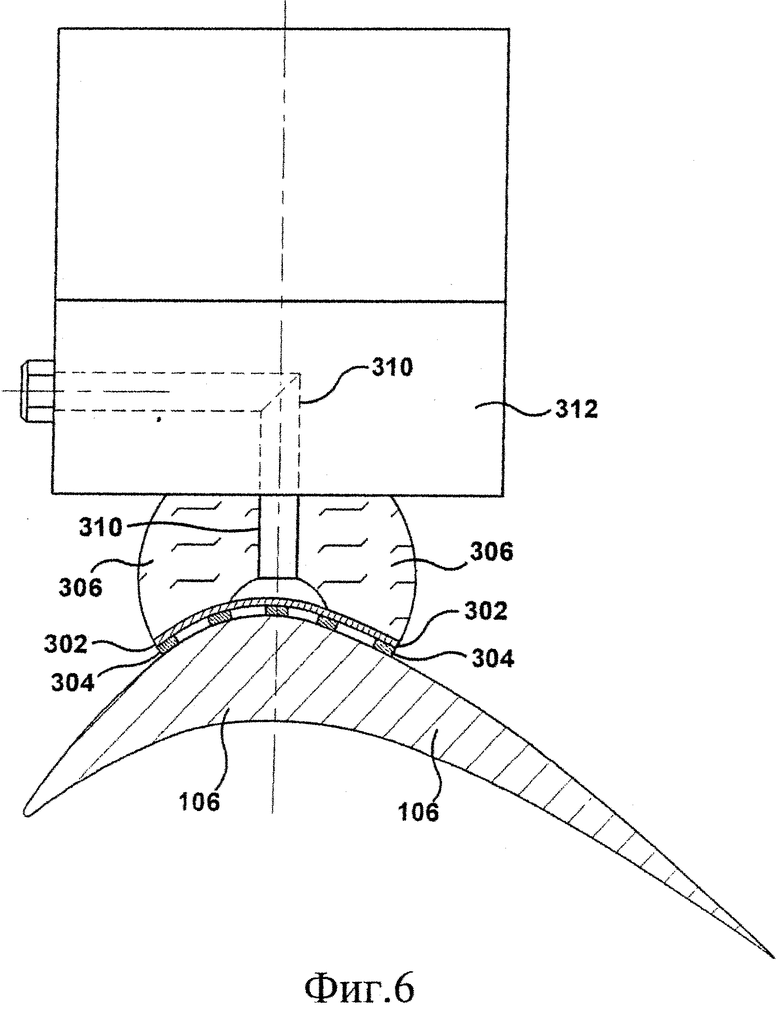

Фиг.6 иллюстрирует вид сбоку гибкого инструмента, выполненного в соответствии с иллюстративным вариантом выполнения, как он может быть расположен при использовании на иллюстративной заготовке; и

Фиг.7 иллюстрирует вид сбоку гибкого инструмента, выполненного в соответствии с иллюстративным вариантом выполнения, как он может быть расположен при использовании на заготовке, имеющей альтернативную форму.

Подробное описание изобретения

Как описано в этом документе, процесс электрохимической обработки ("ЕСМ"), выполненный в соответствии с вариантами выполнения настоящего изобретения, может обеспечить относительно быстродействующую электролитическую реакцию, которая быстро удаляет с заготовки наружный слой таким образом, что поверхность после обработки является прекрасно отполированной. Процесс ЕСМ, выполненный в соответствии с описанными здесь вариантами выполнения, может также использоваться для эффективного удаления перелитого слоя, который обычно образуется во время электроэрозионной обработки (EDM). В конкретных вариантах выполнения, как описано ниже, настоящее изобретение предлагает систему ЕСМ, которая использует периодическое перемещение между заготовкой и инструментом для создания необходимого потока электролитов, который обеспечивает возможность упрощения конструкции инструмента и/или устранения системы нагнетания высокого давления, которая обычно используется в традиционных системах. Кроме того, в конкретных вариантах выполнения настоящего изобретения модифицированный гибкий инструмент может обеспечить возможность использования одного инструмента с многими заготовками различной формы. В некоторых вариантах выполнения могут использоваться импульсные токи для регулирования концентрации различных продуктов обработки в межэлектродном зазоре, которые могут быть использованы для эрозии, управляемой диффузией.

На Фиг.1 проиллюстрирована система 100 ЕСМ, выполненная в соответствии с традиционной конструкцией. Как должно быть понятно, основные узлы системы 100 включают источник 102 питания, катод или инструмент 104, анод или заготовку 106, электролитический насос 108 и резервуар 110 для электролита. При работе, как должно быть понятно специалисту, инструмент 104 и заготовку 106 помещают (и повторно помещают по мере продолжения процесса обработки) таким образом, что пространством между ними ограничен относительно узкий межэлектродный зазор 112. Источник 102 питания затем используют, чтобы приложить напряжение к заготовке 106 и инструменту 104, то есть, соответственно, аноду и катоду сформированного гальванического элемента.

Система 100 может содержать систему электролита, которая, как показано, перекачивает непрерывный поток находящегося под давлением электролита в межэлектродный зазор 112. Подходящим электролитом, например, является водный раствор хлорида натрия (поваренной соли), который выбирают так, чтобы форма инструментов 104 оставалась по существу неизменной во время процесса обработки. Электролит перекачивают из резервуара 110 для электролита насосом 108 и подают к инструменту 104 с относительно высокой скоростью и давлением. В целом, электролит вводят в зазор 112 через инструмент 104. Это, как правило, выполняют через один или большее количество полых электролитических каналов 114, которые сформированы внутри инструмента 104, как проиллюстрировано на Фиг.1, Электролитические каналы 114 направляют электролит к заготовке 106. Из канала 114 электролит выходит из инструмента 104 и течет через пространство, ограниченное зазором 112. Этим образом электролит может быть вынужден пройти через зазор 112 с относительно высокой скоростью и давлением.

Должно быть понятно, что изготовление уникального инструмента 104, то есть такого, который имеет необходимую форму и необходимые сформированные в нем электролитические каналы 114, как правило, представляет собой значительное усилие, особенно когда для каждой части различной формы должен быть создан уникальный инструмент 104. Кроме того, во многих применениях, края вдоль наружной части заготовки 106 / инструмента 104 должны быть загерметизированы. Это обычно делается так, чтобы во время процесса обработки через межэлектродный зазор 112 были созданы и поддерживались требуемые структуры потока электролита, скорости и давления. Кроме этого, инструмент 104 должен быть размещен таким образом, чтобы между ним и заготовкой 106 поддерживался необходимый межэлектродный зазор 112, когда заготовка 106 подвергается обработке. Это, в целом, включает систему управления, которая постепенно перемещает инструмент 104 к заготовке 106 по мере выполнения обработки последней. Это может включать перемещение вдоль одной оси или двух осей. Должно быть понятно, что эти требования в целом делают традиционный комплекс процессов ЕСМ сложным. Как должно быть понятно специалисту в этом уровне техники, это в целом делает этот комплекс процессов трудоемким и дорогостоящим способом обработки, особенно когда ожидаемое число изготовленных компонентов низко, или когда число деталей различной формы, которые нуждаются в обработке, высоко.

При работе удаление металла достигается электрохимическим растворением анодно поляризованной заготовки 106, которая, как установлено, является одной частью гальванического элемента в ЕСМ. Твердые металлы могут быть обработаны электролитическим образом с использованием ЕСМ, а скорость обработки в целом не зависит от их твердости. Инструмент 104, то есть другой электрод в Гальваническом элементе в ЕСМ, используемый в процессе, не изнашивается и, поэтому, мягкие металлы могут использоваться в качестве инструментов, чтобы образовывать формы на более твердых заготовках, в отличие от традиционных способов обработки. Как должно быть понятно специалисту в этом уровне техники, ЕСМ может использоваться для сглаживания поверхностей, сверления отверстий, формирования сложных форм и удаления усталостных трещин в стальных конструкциях.

Во время работы электролит, проходящий через межэлектродный зазор 112, удаляет электрохимически растворенный материал из заготовки 106. Кроме того, поток электролита снижает нежелательные эффекты, как те, которые возникают с генерацией катодного газа и электрическим нагревом. Скорость, с которой металл удаляется из анода (то есть, заготовки) 106, приблизительно обратно пропорциональна расстоянию между электродами. С продолжением обработки и одновременным перемещением катода с типичной скоростью к аноду, ширина межэлектродного зазора 112 вдоль длины электрода будет постепенно приближаться к установившемуся значению. В этих условиях на аноде будет воспроизводиться форма, приблизительно дополняющая форму катода. Типичная ширина зазора может составлять приблизительно 0,0004 м.

Насос 108 в целом обеспечивает гидравлическую энергию во всей системе. Система электролита, частью которой является насос 108, может содержать другие традиционные компоненты, которые усиливают ее действие. Например, клапан 116 может быть помещен вверх по потоку от насоса 108 для регулирования скорости потока и давления электролита, который доставляется к зазору 112. Также может быть предусмотрен традиционный фильтр 118. Фильтр 118, как правило, расположен вниз по потоку от зазора 112 и отфильтровывает материал, удаленный из заготовки 106 таким образом, что электролит может быть возвращен к резервуару 110 очищенным от примесей и готовым к повторному использованию.

Со ссылкой теперь на Фиг.2 проиллюстрирована система 200 ЕСМ, выполненная в соответствии с иллюстративным вариантом выполнения настоящего изобретения. Как должно быть понятно, система 200 может содержать многие из тех же самых компонентов, которые показаны для традиционной системы на Фиг.1, включая источник 102 питания, инструмент 104 и заготовку 106. Как показано, заготовка 106 может представлять собой лопатку турбины. Хотя в некоторых вариантах выполнения настоящее изобретение особенно хорошо подходит для выполнения поверхностной обработки или полировки лопаток турбины (создавая, тем самым, гладкую поверхность такого типа, который особенно ценится в применениях турбинных двигателей и/или удаления формируемого перелитого слоя, например, во время предшествующего процесса EDM), приведенное здесь описание этого конкретного применения является лишь иллюстративным. Специалисты должны понимать, что также возможны применения этого типа, равно как и другие применения.

Инструмент 104 может иметь такой профиль поверхности, который обеспечивает получение требуемого эффекта обработки в заготовке 106. Как проиллюстрировано, в случае лопатки турбины, инструмент 104 может иметь такой профиль поверхности, который по существу является зеркальным отражением профиля поверхности заготовки 106. Соответственно, как показано на Фиг.2, вогнутая грань инструмента 104 может отстоять от выпуклой всасывающей стороны лопатки турбины (то есть, заготовки 106) через межэлектродный зазор 112. Если бы обратная сторона лопатки турбины нуждалась в обработке (не показана), то инструмент имел бы выпуклую грань, которая отстояла бы от вогнутой стороны давления лопатки турбины через межэлектродный зазор 112. Однако как предусмотрено в этом документе в отношении конкретных вариантов выполнения настоящего изобретения, профиль поверхности инструмента 104 не должен точно соответствовать профилю поверхности заготовки лопатки турбины. Это потому, что в конкретных случаях точное соответствие профиля не нужно для применений полировки, когда удаляют только тонкий наружный слой. В этих случаях необходимо только приблизительное соответствие профилей. Из-за этого, в соответствии с настоящим изобретением, один инструмент 104 может потенциально использоваться со многими заготовками 106, у которых есть несколько различные, но в целом подобные профили поверхности. Это, например, является особенным преимуществом при обработке лопаток турбины, поскольку часто лопатки соседних ступеней подобны друг другу, но имеют несколько модифицированные аэродинамические профили.

Как также было упомянуто, инструмент 104 может быть выполнен из большого разнообразия материалов. В соответствии ^вариантами выполнения настоящего изобретения, предпочтительно, инструмент 104 может быть изготовлен с использованием любого из следующих материалов: меди, нержавеющей стали и других подобных типов металлов и материалов, Заготовка 106, как правило, является твердым металлом. Типы металлов, которые обычно могли бы быть обработаны, используя системы и способы, выполненные в соответствии с настоящим изобретением, включают титан, хастеллой, ковар, инконель, нержавеющую сталь и углеродистую сталь. Другие материалы также могут быть обработаны с использованием этого процесса. Раствор электролита может быть любым традиционным раствором электролита. Как правило, раствор электролита может быть водным раствором нитрата натрия при разных уровнях концентрации.

Система 200 ЕСМ может содержать систему электролита. Во время процесса обработки в некоторых вариантах выполнения система электролита отличается от той, что описана в отношении традиционной системы, изображенной на Фиг.1. Короче говоря, система электролита системы 200, показанной на Фиг.2, может быть упрощена по сравнению с традиционной конструкцией, потому что не нужен направленный поток раствора электролита под высоким давлением. Вместо этого, как проиллюстрировано на Фиг.2, электролит может заполнять рабочий резервуар 204 таким образом, что заготовка 106 и инструмент 104 погружены для обработки. Как обсуждено более подробно ниже, из резервуара 204 электролит может быть перекачан или выкачен в другой резервуар, резервуар 208 для электролита. При этом электролит может пройти через традиционный фильтр 118. Фильтр 118 удаляет материал, снятый в процессе обработки с заготовки 106 так, что после фильтрации электролит может быть снова использован. Фильтр 118 может быть расположен между рабочим резервуаром 204 и резервуаром 208 для электролита, хотя также возможны и другие расположения. Типы фильтров, которые могут быть использованы для этого применения фильтра, включают мешочные фильтры, обойменные фильтры и/или другие традиционные системы фильтрования. Как правило, применение ЕСМ, в соответствии с настоящим изобретением, создает относительно небольшое количество электролитического осадка, что означает, что система фильтрования в целом может быть системой относительно низкой стоимости и объема. Из резервуара 208 отфильтрованный электролит может быть возвращен в резервуар 204. Для этого может быть Использован насос 210. Однако из-за работы системы 200, как описано более подробно в отношении Фиг.3, насос 210 не обязан перекачивать электролит в точное место зазора 112 с относительно высокой скоростью потока и давлением. Вместо этого, насос 210 необходим лишь (в некоторых вариантах выполнения) для повторного наполнения рабочего резервуара 204 при низком давлении так, чтобы инструмент 104 и заготовка 106 снова были погружены в электролит. Кроме того, так как нет необходимости направлять электролит в точное место зазора 112 под высоким давлением (как это имеет место в случае с системой, показанной на Фиг.1), из системы может быть удалено большое количество труб, шлангов, фитингов и/или соединителей и т.д. Полые электролитические каналы 114, которые прорезаны в заготовке 106, также могут больше не понадобиться с вариантами выполнения настоящего изобретения. Как должно быть понятно специалисту в этом уровне техники, это в целом упрощает конструкцию системы и инструмента 104.

Фиг.3 иллюстрирует работу системы 200 в соответствии с иллюстративным вариантом выполнения настоящего изобретения. Фиг.3(а)-3(f) показывают перемещение инструмента 104 относительно заготовки 106 во время работы системы, выполненной в соответствии с вариантом выполнения настоящего изобретения. На Фиг.3(а) инструмент 104 находится в начальном верхнем или приподнятом положении. В этом положении зазор 112 является широким и, в целом, слишком широким для выполнения обработки. Можно также сказать, что электроды, то есть, инструмент 104 и заготовка 106, находятся в разделенном друг от друга положении. В любом случае, в этом положении источник питания (не показан на Фиг.3) не прикладывает напряжение через зазор. Должно быть понятно, что на Фиг.3(а) электролит в рабочем резервуаре 204 по существу свободен от примесей растворения.

На Фиг.3(b), как показано стрелкой, инструмент 104 перемещен вниз или к заготовке 106. Управляемое перемещение вниз может быть достигнуто с использованием традиционных и доступных систем и механизмов. Например, как должно быть понятно специалисту в этом уровне техники, могут использоваться следующие системы и механизмы: электрическая приводная система, основанная на двигателе и шпинделе, гидравлическая приводная система, основанная на поршне и цилиндре, и электромагнитная приводная система, основанная на линейном двигателе или подшипниках. Также могут использоваться другие традиционные устройства и системы. В некоторых вариантах выполнения перемещение вниз инструментов 104 происходит относительно быстро. В таких вариантах выполнения скорость перемещения вниз инструментов 104 может находиться предпочтительно между приблизительно 0,2 и 3,5 м/с. В более предпочтительных вариантах выполнения скорость перемещения вниз инструментов 104 может находиться между приблизительно 0,5 и 2,5 м/с. Должно быть понятно, что перемещение вниз инструментов 104 сужает пространство между инструментом 104 и заготовкой 106, что, в конечном счете, формирует узкое пространство или зазор 112 между электродами. Также должно быть понятно, что формированием сужение зазора 112 вытесняет электролит из пространства между инструментом 104 и заготовкой 106, как обозначено стрелками на Фиг.3(b) и 3(с). Это создает поток электролита между инструментом 104 и заготовкой 106. Поток в целом направлен к периферии зазора 112.

На Фиг.3(с), когда перемещение инструмента 104 приводит к сужению зазора 112 до критического размера, источник 102 питания может подавать электроэнергию в электроды (то есть, инструмент 104 и заготовку 106) так, что создается напряжение через зазор 112, в результате чего начинается электролитическое растворение заготовки 106. Осадок от электролитического растворения, то есть, частицы 212, образовавшиеся в результате обработки, могут быть смыты в рабочй резервуар 204 потоком электролитов из зазора 112.

В некоторых вариантах выполнения подача электроэнергии от источника 102 питания может быть непрерывным, так что относительно непрерывное напряжение прикладывают через зазор 112 в течение требуемого промежутка времени. В таких вариантах выполнения непрерывное напряжение, прикладываемое через зазор 112, может иметь значение между приблизительно 12 и 20 В. Более предпочтительно, в этих вариантах выполнения, непрерывное напряжение, прикладываемое через зазор 112, имеет значение между приблизительно 15 и 18 В. В других вариантах выполнения, электричество от источника 102 питания через зазор 112 может быть приложено как ряд дискретных импульсов. В этом случае напряжение, приложенное через зазор 112 в течение короткого промежутка времени (то есть, "импульс"), сопровождается отсутствием напряжения, прикладываемого через зазор 112 в течение другого короткого промежутка времени. Этот период "включения\выключения" затем повторяют требуемое число раз. В одном предпочтительном варианте выполнения период может включать напряжение со значением между приблизительно 15 и 30 В, приложенное через межэлектродный зазор 112 в течение между приблизительно 0,05 и 0,3 секунд, сопровождаемое затем отсутствием напряжения, приложенного через межэлектродный зазор 112 в течение приблизительно между 0,1 и 0,3 секунд. В этом случае источник 102 питания может выполнить между 10 и 100 периодов до завершения импульсов. Более предпочтительно, в другом варианте выполнения, период может включать напряжение, имеющее значение между приблизительно 22 и 28 В, приложенное через межэлектродный зазор 112 в течение приблизительно между 0,08 и 0,2 секунд, сопровождаемое затем отсутствием напряжения, приложенного через зазор 112 в течение приблизительно между 0,12 и 0,3 секунд. В этом случае источник питания 102 может выполнить между 20 и 50 периодов до завершения импульсов. Было обнаружено, что в некоторых применениях использование импульсного источника питания обеспечивает лучший поток электролита и качество поверхности. Интервал межу импульсами также может обеспечить лучшее смывание материалов растворения.

В других вариантах выполнения, как обсуждено более подробно ниже, переменные уровни напряжения могут быть приложены другим образом. Это может включать изменение амплитуды напряжения, времени между импульсами, критических размеров, а также и других переменных. Должно быть понятно, что приложение напряжения, как описано выше, может быть достигнуто с использованием традиционных механизмов и электрических систем, соединенных с компьютеризированной системой управления. Например, как должно быть понятно специалисту, для выполнения такой системы может использоваться следующее: переключаемый источник питания, полевой транзистор металл-оксид-полупроводник (МОП ПТ) и/или биполярный транзистор с изолированным затвором (ИЗ БТ), среди других электронных устройств и технологий управления.

Когда перемещение инструмента 104 к заготовке 106 приводит к сужению межэлектродного зазора 112 до второго критического размера, перемещение инструмента 104 может быть остановлено, а напряжение, приложенное через электроды, может быть прервано. Второй критический размер может включать размер зазора 112, который является относительно очень узким (уже, чем первый критический размер). Должно быть понятно, что в этом остановленном положении большая часть или все электролитическое растворение, то есть частицы 212, смоются из межэлектродного пространства в другие области рабочего резервуара 204, как проиллюстрировано на Фиг.3(d).

К этому времени, в одном предпочтительном варианте выполнения, электролиты в рабочем резервуаре 204 фильтруют. Этим образом частицы 212 могут быть удалены из электролитического растворения так, что они не мешают дальнейшей электрохимической обработке. Также, электролиты в рабочем резервуаре 204 могут быть откачены в резервуар 208 для электролита и проходить через традиционный фильтр 118, в котором частицы удаляют. Для этого могут использоваться традиционные устройства фильтрования и способы, включая, например, мешочные фильтры, обойменные фильтры и другие подобные устройства. Будучи отфильтрованными таким образом, электролиты могут быть возвращены в рабочий резервуар 204 для дальнейшего использования в обработке. Это может быть достигнуто с помощью традиционного насоса 210 или, в зависимости от места размещения резервуара 208 для электролита, простой откачкой. Должно быть понятно, что фильтрование электролитов может быть выполнено другими путями. Кроме того, в некоторых применениях может быть возможным повторное использование электролитов без фильтрования, или также может быть осуществлена замена электролитов неиспользованными электролитами.

Фиг.3(е) и 3(f) иллюстрируют инструмент 104, возвращающийся к своему начальному положению. На Фиг.3(е) инструмент 104 перемещается от заготовки 106. Это обеспечивает возможность притока фильтрованных электролитов, что обеспечивает электролиты для следующего периода обработки. На Фиг.3(f) инструмент 104 достиг своего начального положения и готов к другому периоду ЕСМ, в соответствии с изобретением, описанным в этом документе.

Как используется в этом документе, термин "период ЕСМ" в целом означает некоторые или все этапы, проиллюстрированные на Фиг.3(а)-3(f). Таким образом, "период ЕСМ", в соответствии с настоящим изобретением, в широком смысле означает период, в котором два ЕСМ электрода приближают друг к другу из разделенного положения, то есть положения, в котором они отстоят друг от друга, в положение непосредственной близости, прикладывают напряжение через межэлектродный зазор, который образовался между двумя ЕСМ электродами, а затем возвращают электроды в разделенное положение. Термин "разделенное положение" относится к любому расположению электродов, в котором между ними существует относительно большой зазор, с точки зрения ЕСМ, то есть зазор, достаточно большой, чтобы обработка ЕСМ либо была невозможна, либо была нереальна, либо не требовалась системными операторами. Термин "положение непосредственной близости" относится к любому расположению электродов, при котором обработка ЕСМ либо возможна, либо реальна, либо требуется системными операторами.

Следует понимать, что, в соответствии с несколькими вариантами выполнения настоящего изобретения, период ЕСМ может быть осуществлен большим количеством путей, в зависимости от отличающихся критериев, которые могут существовать для конкретных приложений. Далее описаны некоторые из этих способов. Однако специалистам в этом уровне техники должно быть понятно, что эти способы являются лишь иллюстративными, и что возможны другие модификации.

В первом предпочтительном варианте выполнения (аспекты которого уже обсуждались в более общих чертах в отношении Фиг.3), электроды могут изначально быть расположены в разделенном положении. Из этого положения инструмент 104 может быть перемещен к заготовке 106 таким образом, что после достижения положения непосредственной близости между инструментом и заготовкой образуется межэлектродный зазор 112. Когда перемещение заготовки приводит к тому, что межэлектродный зазор достигает первого критического размера (который может представлять собой, например, минимальное расстояние через межэлектродный зазор между инструментом и заготовкой, среднее расстояние через межэлектродный зазор между инструментом и заготовкой, или некоторое другое измерение, которое связывает близость инструмента и заготовки или расстояние через межэлектродный зазор), через межэлектродный зазор источником питания может быть приложено напряжение. В зависимости от применения, напряжение может быть приложено большим количеством различных способов. Они могут включать приложение; непрерывного напряжения с постоянной амплитудой, непрерывного напряжения с переменной амплитудой, импульсного напряжения с постоянной амплитудой, импульсного напряжения с переменной амплитудой, некоторые комбинации импульсного напряжения и непрерывного напряжения, и другие. Инструмент может продолжать перемещение к заготовке с приложенным напряжением, пока не будет достигнут второй критический размер. При достижении второго критического размера перемещение инструмента может быть остановлено, а напряжение, приложенное через межэлектродный зазор, может быть прервано. Инструмент затем может быть возвращен к разделенному положению. Как указано выше, в некоторых вариантах выполнения инструмент может оставаться в остановленном положении (то есть при втором критическом размере), пока рабочий резервуар не будет откачен и электролит не будет отфильтрован или заменен, а затем может быть возвращен к разделенному положению. В других вариантах выполнения инструмент может быть возвращен к разделенному положению немедленно или после короткого промежутка времени останова, и до того, как закончена откачка/фильтрование/замена электролита. Должно быть понятно, что для других вариантов выполнения, описанных ниже, возможны несколько альтернатив для возвращения инструмента к разделенному положению. В отношении первого предпочтительного варианта выполнения, в конкретных случаях первый критический и второй критический размер могут представлять собой приблизительное расстояние между поверхностью инструмента и поверхностью заготовки и, предпочтительно, первый критический размер может иметь значение в диапазоне между 0,0008 и 0,0004 м, а второй критический размер может иметь значение в диапазоне между 0,0004 и 0,0001 м.

Во втором предпочтительном варианте выполнения электроды также начинают перемещение из разделенного положения. Инструмент 104 может быть перемещен к заготовке 106 таким образом, что после достижения положения непосредственной близости между инструментом и заготовкой образуется межэлектродный зазор 112. Когда перемещение заготовки приводит к тому, что межэлектродный зазор достигает первого критического размера, напряжение (постоянное, импульсное, с переменной амплитудой и т.д.) может быть приложено через межэлектродный зазор источником питания. Инструмент может продолжать перемещение к заготовке с приложенным напряжением, пока не будет достигнут второй критический размер. При достижении второго критического размера перемещение инструмента может быть остановлено. В отличие от первого варианта выполнения, однако, напряжение может продолжать прикладываться в течение заранее заданного промежутка времени, пока инструмент неподвижен. Затем подача напряжения может быть прервана, после того, как заранее заданный промежуток времени истечет. Инструмент затем может быть возвращен к разделенному положению, в соответствии с любой из описанных выше альтернатив. В отношении второго предпочтительного варианта выполнения, в конкретных случаях первый критический и второй критический размеры могут представлять собой приблизительное расстояние между поверхностью инструмента и поверхностью заготовки и, предпочтительно, первый критический размер может иметь значение в диапазоне между 0,0005 и 0,0004 м, а второй критический размер может иметь значение в диапазоне между 0,00025 и 0,00015 м.

В третьем предпочтительном варианте выполнения электроды снова начинают перемещение из разделенного положения. Инструмент 104 может быть перемещен к заготовке 106 таким образом, что после достижения положения непосредственной близости между инструментом и заготовкой образуется межэлектродный зазор 112. Когда перемещение заготовки приводит к тому, что межэлектродный зазор достигает первого критического размера, напряжение (постоянное, импульсное, с переменной амплитудой и т.д.) может быть приложено через межэлектродный зазор источником питания. Инструмент может продолжать перемещение к заготовке с приложенным напряжением, пока не будет достигнут второй критический размер. При достижении второго критического размера перемещение инструмента может быть продолжено, тогда как подача напряжения может быть прервана. Инструмент может продолжать перемещаться к заготовке (без приложенного напряжения), пока не достигнут третий критический размер. Это дополнительное перемещение без приложенного напряжения может лучше смыть электролитический материал растворения из межэлектродного зазора. По достижении третьего критического размера перемещение инструмента может быть остановлено. Инструмент затем может быть возвращен к разделенному положению, в соответствии с любой из описанных выше альтернатив. В отношении третьего предпочтительного варианта выполнения, в конкретных случаях, первый критический, второй критический и третий критический размеры могут представлять собой приблизительное расстояние между поверхностью инструмента и поверхностью заготовки и, предпочтительно, первый критический размер может иметь значение в диапазоне между 0,0008 и 0,0004 м, второй критический размер может иметь значение в диапазоне между 0,0004 и 0,0003 м, а третий критический размер может иметь значение в диапазоне между 0,0003 и 0,0001 м.

В четвертом предпочтительном варианте выполнения электроды снова начинают перемещение из разделенного положения, а инструмент 104 перемещается к заготовке 106 таким образом, что после достижения положения непосредственной близости между инструментом и заготовкой образуется межэлектродный зазор 112. Когда перемещение заготовки приводит к тому, что межэлектродный зазор достигает первого критического размера, напряжение (постоянное, импульсное, с переменной амплитудой и т.д.) может быть приложено через межэлектродный зазор источником питания. Инструмент может продолжать перемещение к заготовке с приложенным напряжением, пока не будет достигнут второй Критический размер. По достижении второго критического размера перемещение инструмента может быть остановлено. В этот момент инструмент: 1) может сделать паузу в течение заранее заданного промежутка времени с продолжением подачи напряжения, а затем изменить направление своего перемещения на обратное, с продолжением подачи напряжения; или 2) может изменить направление своего перемещения на обратное, не делая паузу, с продолжением подачи напряжения. Напряжение может продолжать прикладываться, пока инструмент перемещается от заготовки, пока не достигнут третий критический размер, который, в некоторых вариантах выполнения, может быть приблизительно равен первому критическому размеру. После того, как третий критический размер достигнут, подачу напряжения прерывают, после чего инструмент может быть возвращен к разделенному положению, в соответствии с любой из описанных выше альтернатив. В отношении четвертого предпочтительного варианта выполнения, в конкретных случаях, первый критический, второй критический и третий критический размеры могут представлять собой приблизительное расстояние между поверхностью инструмента и поверхностью заготовки и, предпочтительно, первый критический размер может иметь значение в диапазоне между 0,0008 и 0,0004 м, второй критический размер может иметь значение в диапазоне между 0,0004 и 0,0001 м, а третий критический размер может иметь значение в диапазоне между 0,0008 и 0,0004 м.

Хотя в иллюстративных вариантах выполнения, описанных в этом документе, заявляется, что инструмент перемещается к неподвижной заготовке, должно быть понятно, что в альтернативном варианте выполнения настоящего изобретения инструмент может оставаться неподвижным, тогда как заготовка перемещается к нему. Или же, в другом варианте выполнения и инструмент и заготовка могут перемещаться друг к другу.

Должно быть понятно, что в работе при использовании система ЕСМ 200, как изображена на Фиг.2 и 3 и описана в сопутствующем описании, может быть использована для обработки или полировки поверхности Заготовки 106 эффективным и рентабельным образом. Одним путем это достигается, упрощая конструкцию инструмента. Должно быть понятно, что в вариантах выполнения настоящего изобретения не требуются никакие каналы для направления электролита. Должно быть также понятно, что необходимость герметично закрывать зону реакции устраняется или значительно снижается. Кроме того, тогда как в некоторых вариантах выполнения настоящего изобретения насос может быть необходим, чтобы система откачивала /отфильтровывала/ заменяла электролит в рабочем резервуаре после выполнения обработки, насос высокого давления, обычно необходимый в традиционных системах, может быть устранен. Это возникает потому, что приближение инструмента и заготовки друг к другу в целом создает необходимый поток электролита в межэлектродном зазоре, вместо насоса высокого давления, который накачивает электролит в зазор.

В одном применении настоящего изобретения, как заявлено, система может быть использована для удаления тонкого наружного слоя металла с лопаток турбины, как проиллюстрировано на Фиг.2 и 3. Поскольку турбинные двигатели имеют все больший размер и более высокие температуры, материалы, используемые для лопаток, обязательно должны быть изготовлены более твердыми и более стойкими, делая традиционные способы обработки трудными или неосуществимыми. Например, более новые технологии изготовления лопаток часто включают использование инконеля, который является чрезвычайно стойким к большинству способов обработки. EDM, однако, с успехом использовалась для обработки инконеля. Однако, EDM, как заявлено, в целом оставляет позади тонкий перелитый слой, который отрицательно влияет на чистоту поверхности и другие свойства материала. Этот перелитый слой должен быть удален для лучшей работы лопаток в турбинном двигателе.

Как было найдено, варианты выполнения настоящего изобретения особенно подходят для удаления этого слоя рентабельным образом и обеспечивают очень гладкое готовое изделие. Лопатки турбины, имеющие этот тип гладкой полированной поверхности, могут давать 1% повышения в эффективности двигателя. В промышленности, где повышения в эффективности даже в намного меньшей степени ценится довольно высоко, это является существенным. Настоящее изобретение имеет способность получать чрезвычайно полированные поверхности, используя упрощенную, менее дорогую систему обработки ЕСМ, и может использоваться на любом из более твердых новых материалов, включая инконель.

Снова со ссылкой на Фиг.4-7 проиллюстрирован гибкий катод или гибкий инструмент 300, выполненный в соответствии с иллюстративным вариантом выполнения настоящего изобретения. Должно быть понятно, что гибкий инструмент 300 представляет собой альтернативную систему или способ для обеспечения рентабельной и/или эффективного процесса ЕСМ. Например, как описано подробно ниже, гибкий инструмент 300 может обеспечить инструмент, которой может быть использован на большом разнообразии заготовок различной формы. Как должно быть понятно специалисту в этом уровне техники и как обсуждено выше, среди других преимуществ, это в целом уменьшает затраты, связанные с процессами ЕСМ, устраняя или снижая необходимость изготовления уникального инструмента для каждого применения ЕСМ. Процессы ЕСМ, описанные в отношении Фиг.2 и 3, также были описаны как обеспечивающие определенную степень взаимозаменяемости инструментов. Однако во многих из вариантов выполнения, связанных с гибким инструментом 300, изображенном на Фиг.4-7 может быть обеспечена большая степень взаимозаменяемости и, вместе с этим, возможность использовать один инструмент для большего диапазона форм заготовки.

Как показано на Фиг.4 и 5, элементы гибкого инструмента 300, в соответствии с иллюстративным вариантом выполнения настоящего изобретения, могут включать: наружную катодную поверхность 302, один или большее количество вкладышей 304, эластичную подложку 306, одну или большее количество проводящих полос 308 и один или большее количество электролитических каналов 310. Эти элементы (все из которых могут и не присутствовать в других иллюстративных вариантах выполнения настоящего изобретения) могут быть размещены на дистальном конце шпинделя 312 механизма или другого элемента машины, который при работе перемещает или размещает гибкий инструмент 300 таким образом, что гибкий инструмент 300 взаимодействует с заготовкой 106 требуемым образом. Это размещение может включать перемещение вдоль нескольких осей и/или поворот, и может быть осуществлено любой из систем и/или механизмов, которые были описаны выше в отношении Фиг.2 и 3.

В соответствии с иллюстративным вариантом выполнения настоящего изобретения наружная катодная поверхность 302 в целом содержит гибкий электропроводящий материал. В некоторых предпочтительных вариантах выполнения для наружной поверхности 302 может использоваться медь или нержавеющая сталь, хотя также могут использоваться и другие материалы или металлы. Как показано на Фиг.6, наружная поверхность 302 может иметь форму тора, то есть круглую форму с вырезанной круглой формой в центре. Как должно быть понятно специалисту в этом уровне техники, как для полной формы, так и для формы выреза могут быть использованы другие формы, такие как квадратная, овальная, прямоугольная, треугольная, пятиугольная и т.д. Как показано, наружная поверхность 302 может быть относительно тонкой. В некоторых вариантах выполнения толщина наружной поверхности 302 может иметь значение в диапазоне между приблизительно 0,00005 и 0,0005 м. Более предпочтительно, толщина наружной поверхности 302 может иметь значение в диапазоне между приблизительно 0,0001 и 0,0002 м.

В целом, эластичная подложка 306 обеспечивает упругую опору или поддержку для наружной катодной поверхности и обычно расположена в пространстве между шпинделем 312 механизма и наружной поверхностью 302. Как должно быть понятно специалисту в этом уровне техники, эта упругая подложка или опора может быть выполнена большим количеством разнообразных способов. Для примера, эластичная подложка 306 может содержать твердый упругий материал. Кроме того, эластичная подложка 306 может содержать гибкую наружную мембрану, которая заполнена либо воздухом, либо жидкостью. Кроме того, эластичная подложка 306 может содержать механическую систему или гидравлическую конструкцию, которая работает таким же образом.

Как указано, эластичная подложка 306 обеспечивает упругую опору для наружной поверхности 302. В этой конструкции эластичная подложка 306 оказывает опору для наружной поверхности 302, одновременно обеспечивая возможность деформации наружной поверхности 302, так что во время работы наружная поверхность 302 может принимать форму профиля поверхности заготовки 106. Более подробно, упругая опора, обеспечиваемая эластичной подложкой 306, может быть выполнена таким образом, что ожидаемое давление, приложенное к наружной поверхности 302, упруго деформирует наружную поверхность 302 на требуемую величину (работа которого станет более очевидной при рассмотрении Фиг.6), а затем, когда давление, оказываемое на наружную поверхность 302, уменьшается, эластичная подложка 306 возвращает наружную поверхность 302 к ее приблизительной первоначальной форме.

Должно быть понятно, что степень деформации и величина давления, необходимая для осуществления деформации, могут контролироваться путем выбора материала и/или конструкцией или гидравлическими компонентами или механическими компонентами и т.д., которые используется в качестве эластичной положки 306. В некоторых вариантах выполнения, эластичная подложка 306 может представлять собой по существу твердый материал, такой как, например, различные резины, синтетический полиизопрен, фторопласты, силикон, бутадиеновый каучук, термический олефиновый эластомер, или другой материала подобного типа. В других вариантах выполнения, как указано, эластичная подложка 306 может содержать гибкий наружный слой, который заключает в замкнутом пространстве газ (такой как воздух или азот) или жидкость. В этом случае, например, гибкий наружный слой эластичной подложки 306 может содержать полиэтилен, нейлон/полиамид или другой подобный материал. В случае, когда гибкий наружный слой заполнен жидкостью, жидкость может представлять собой воду, масло или другие жидкости. В отношении эластичной подложки 306, содержащей механическую систему или гидравлическую конструкцию, варианты выполнения в соответствии с настоящим изобретением могут содержать большое количество пружин, при этом пружины могут представлять собой металлические, воздушные, гидравлические пружины или другой тип пружин. В этом случае, например, эластичная подложка 306 может содержать большое количество пружин, каждая из которых проходит от шпинделя 312 к наружной поверхности 302. Пружины могут быть равномерно расположены по внутренней поверхности наружной поверхности 302.

Должно быть понятно, что, независимо от применения, эластичная подложка 306 в целом может быть выполнена таким образом, что, когда наружная поверхность 302 прижата к неровной поверхности заготовки 106, такой как кривой профиль поверхности лопатки турбины, неровная поверхность заготовки 106 создает неравное давление по поверхности наружной поверхности 302. Эти неравные давления приводят к тому, что различные области наружной поверхности 302 понижаются на расстояние, соответствующе величине приложенного давления. Таким образом эластичная подложка 306 обеспечивает возможность деформации наружной поверхности 302 так, что она приблизительно повторяет профиль поверхности заготовки 106, с которой она взаимодействует (то есть прижата).

Как заявлено, один или большее количество вкладышей 304 также может быть включено в гибкий инструмент 300. Вкладыши 304 могут содержать относительно тонкие прокладки, которые расположены отстоящими друг от друга по наружной поверхности 302. Вкладыши 304 могут быть выполнены из непроводящего материала, такого как пластмасса, резина или другие материалы подобного типа. Как показано в одном предпочтительном варианте выполнения, вкладыши 304 могут быть приблизительно равномерно распределены по наружному краю и внутреннему краю наружной поверхности 302 формы тора. Как показано более ясно на Фиг.7 и 8, когда наружная поверхность 302 взаимодействует или прижата к заготовке 106, вкладыши 304 выполнены таким образом, что они поддерживают по существу постоянный и заранее заданный зазор между наружной катодной поверхностью 302 и поверхностью заготовки 106. Должно быть понятно, что толщина вкладышей 304 может быть выполнена такой, что образуется и поддерживается требуемый межэлектродный зазор 112 между наружной поверхностью 302 гибкого инструмента 300 и поверхностью заготовки 106.

Проводящие полосы 308 также могут быть включены в гибкий инструмент 300. Проводящие полосы 308 могут содержать полосу из электропроводящего материала, который проходит от шпинделя 312 (или другого компонента, через который может быть соединен с источником питания) к наружной поверхности 302, с которой они могут быть соединены. В предпочтительных вариантах выполнения проводящие полосы 308 являются гибкими, так что они во время работы не препятствуют или не сопротивляются упругой деформации либо наружной поверхности 302, либо эластичной подложки 306. В некоторых предпочтительных вариантах выполнения имеется большое количество проводящих полос 308, расположенных, как проиллюстрировано, отстоящими друг от друга вокруг эластичной подложки 306. Также возможны и другие конфигурации, такие как одна электропроводящая полоса, непрерывная электропроводящая полоса, которая окружает эластичную подложку 306, или одна или большее количество электропроводящих полос, проходящих через эластичную подложку 306 или вниз по электролитическому каналу 310.

Электролитический канал 310, как показано, может быть расположен в эластичной подложке 306 и проходить от шпинделя 312 к выходному отверстию через наружную поверхность 302. Также возможны и другие конфигурации. Электролитический канал 310, как показано, может иметь круглое поперечное сечение, хотя возможны и другие формы поперечного сечения. Кроме того, как показано, электролитический канал 310 может иметь круглое выходное отверстие, которое завальцовано. Электролитический канал 310 может быть выполнен из любого соответствующего материала, такой как, например, полиэтилен, поливинилхлорид (ПВХ) или других подобных материалов. В соответствии с традиционными способами, электролитический канал 310 может быть выполнен таким образом, что он является гибким и в состоянии перемещаться независимо от окружающей эластичной подложки 306. Таким образом, электролитический канал 310 может остаться нетронутым и неповрежденным, когда эластичная подложка 306 и наружная поверхность 302 перемещаются во время работы. Специалистам в этом уровне техники должно быть понятно, что можно предусмотреть много других конфигураций электролитического канала 310. Например, электролитический канал 310 может содержать большое количество каналов, у которых есть много выходных отверстий, которые равномерно расположены по наружной поверхности 302. Электролитический канал 310 может соединяться с подводящим трубопроводом для электролита (не показан), который соединяется с насосом для электролита (не показан). При работе, как описано более подробно ниже, насос для электролита может обеспечивать циркуляцию электролита через электролитический канал 310. Таким образом, поток электролита может быть создан для процесса обработки, при этом электролит может циркулировать через фильтр так, что может быть использована чистая подводящая среда.

В некоторых вариантах выполнения, и как показано более ясно на Фиг.5, для увеличения рабочих характеристик гибкого инструмента 300 может использоваться изолирующее покрытие 316. Хотя оно и не является необходимым, в некоторых применениях ЕСМ, в соответствии с настоящим изобретением, изолирующее покрытие 316 может использоваться при работе, чтобы препятствовать осуществлению электролитической реакции в конкретных целевых областях наружной поверхности 302. Целевые области могут соответствовать областям, в которых поток электролита не устойчив, не ровен или недостаточен. Например, вблизи или около выходного отверстия электролитического канала 310 поток электролита в целом менее устойчив. В результате, выгодно или желательно может быть воспрепятствовать осуществлению электролитической реакции в этом месте. Таким образом, как проиллюстрировано, граница изолирующего покрытия 316 может быть нанесена на наружную поверхность 302 смежно и/или около выхода электролита. Кроме того, давление и скорость потока электролита рядом или смежно с наружным краем наружной поверхности 302, в некоторых случаях, могут быть слишком низкими для эффективной ЕСМ. В этом случае может быть выгодно или желательно воспрепятствовать осуществлению электролитической реакции смежно или около наружного края наружной поверхности 302. Как проиллюстрировано, граница изолирующего покрытия 316 может быть нанесена на наружную поверхность 302 смежно и/или около наружного края или периферии наружной поверхности 302, который может воспрепятствовать осуществлению электролитической реакции в этих областях.

При использовании, как изображено на Фиг.6 и 7, гибкий инструмент 300 может быть подведен к поверхности заготовки 106 с целью электрохимической обработки или полировки через шпиндель 312. На Фиг.6 проиллюстрировано подведение гибкого инструмента 300 к всасывающей стороне, или выпуклой стороне, иллюстративной лопатки турбины. Фиг.7 иллюстрирует увеличенный вид приложения гибкого инструмента 302 к заготовке с вогнутым профилем поверхности, который, например, может представлять собой сторону давления иллюстративной лопатки турбины. Отметим, что Фиг.6 и 7 приведены в целях иллюстрации, и могут быть, а могут и не быть даны в масштабе.

В обоих случаях гибкий инструмент 300 упруго деформируется таким образом, что наружная поверхность 302 поддерживает требуемое положение относительно поверхности инструмента для выполнения эффективной электрохимической обработки. Более конкретно, наружная поверхность 302 поддерживает положение в непосредственной близости от поверхности заготовки 106, но, тем не менее, находится в отделенном отношении с поверхностью заготовки 106 (то есть, наружная поверхность 302 по существу параллельна поверхности заготовки 106, но смещена от нее на толщину вкладышей 302). В случае Фиг.6 наружная поверхность 302, находящаяся в соответствующем положении, формирует вогнутый профиль поверхности, который соответствует выпуклому профилю поверхности заготовки 106. Напротив, в случае Фиг.7 наружная поверхность 302, находящаяся в соответствующем положении, формирует выпуклый профиль поверхности, который соответствует вогнутому профилю поверхности заготовки 106.

По существу постоянное расстояние, поддерживаемое между наружной поверхностью 302 и поверхностью заготовки 106, то есть, межэлектродный зазор для применения ЕСМ, по существу определяется толщиной нескольких вкладышей 304. Когда это так, толщина вкладыша 304 может быть отрегулирована до требуемой толщины, в зависимости от применения ЕСМ. Кроме того, в некоторых вариантах выполнения толщина нескольких вкладышей 304 может быть сделана отличающейся или варьируемой вдоль наружной поверхности 302 таким образом, что потоком электролита можно управлять выгодным образом. Например, толщина вкладыша 304 может быть сделана функцией расстояния вкладыша 304 от центра наружной поверхности 302 / выходного отверстия электролитического канала 310. В одном предпочтительном варианте выполнения толщина вкладыша 304 может уменьшаться с увеличением расстояния от места расположения вкладыша 304 до центра наружной поверхности 302 / выходного отверстия электролитического канала 310. Это приводит к сужению зазора между наружной поверхностью 302 и поверхностью заготовки 106 около наружного края или периферии наружной поверхности 302. Это сужение в целом приводит к более высокой скорости потока электролита через это пространство (по сравнению со случаем, в котором вкладыш 304 имеет постоянную толщину). Как должно быть понятно специалисту в этом уровне техники, поддержание более высокой скорости потока электролита может быть выгодным в конкретных применениях ЕСМ. Например, более высокая скорость потока может лучше смывать осадок гидроксидов и водородных пузырей, которые обычно формируются во время электролитического процесса. В некоторых случаях это усиленные характеристики смывания могут частично снимать вышеописанную потребность в изолирующем покрытии 316 на периферии наружной поверхности 302.

Как только гибкий инструмент 300 соответствующим образом приведен в соответствующее положение или размещен у заготовки 106, электролит может быть перекачан через электролитический канал 310 таким образом, что электролит вытекает из выходного отверстия, сформированного в наружной поверхности 302, и через зазор (то есть, межэлектродный зазор 112), образованный между наружной поверхностью 302 и заготовкой 106. Должно быть понятно, что электролит будет в целом вытекать из выходного отверстия к периферии или к наружному краю наружной поверхности 302, где электролит выходит из межэлектродного зазора 112, который был образован между наружной поверхностью 302 и поверхностью заготовки 106. Следует отметить, что также возможно управлять гибким инструментом 300 путем полного изменения направления перекачки насоса для электролита таким образом, чтобы электролит входил в межэлектродный зазор 112 на периферии межэлектродного зазора 112, и оттуда протекал к электролитическому каналу 310 и затем входил в него.

Используя традиционный источник питания (не показан), напряжение может быть приложено через межэлектродный зазор, который образован между наружной поверхностью 302 и поверхностью заготовки 106. Как указано, в случае катода, напряжение может быть приложено через одну или большее количество проводящих полос 308 или любые другие традиционные средства. Кроме того, в зависимости от приложения, напряжение может быть приложено любым из различных способов, описанных выше относительно системы, показанной на Фиг.2 и 3. Таким образом, в целом, напряжение может быть приложено как непрерывное напряжение с постоянной амплитудой, непрерывное напряжение с переменной амплитудой, импульсное напряжение с постоянной амплитудой, импульсное напряжение с переменной амплитудой, некоторая комбинация импульсного напряжения и непрерывного напряжения, и другие комбинации. В некоторых вариантах выполнения импульсное напряжение может быть предпочтительным из-за преимуществ, которые оно предлагает в управлении смыванием электролитического осадка, который образуется вовремя реакции. Таким образом, при использовании импульсного напряжения может использоваться относительно низкая скорость потока электролита, при этом смывая продукты реакции из межэлектродного зазора адекватным образом.

Чтобы обработать поверхность конкретной заготовки, должно быть понятно, что в некоторых применениях гибкий инструмент 300 может быть повторно помещен на поверхность заготовки большое количество раз, пока не достигнута требуемая степень обработки. Например, при конкретном взаимодействии гибкого инструмента / заготовки, области заготовки, которые покрыты вкладышами 304, в целом не подвергаются обработке, поскольку вкладыши блокируют осуществление электролитической реакции. Чтобы удовлетворить требуемой степени поверхностной однородности, может быть необходимо выполнить небольшое перемещение, которое приведет к открытию ранее закрытых областей. Кроме того, согласно большому количеству причин, гибкий инструмент 300 может иметь такой размер, что он не покрывает всю или по существу всю площадь поверхности заготовки. В этом случае, как должно быть понятно специалисту в этом уровне техники, гибкий инструмент 300 может быть помещен, а затем повторно помещен заранее заданным или рассчитанным способом так, что требуемая степень однородности обработки /полировки/ однородности поверхности достигается на соответствующих областях заготовки.

Как должно быть понятно специалисту, алгоритмы, управляющие программы, логические блок-схемы и/или программное обеспечение могут быть разработаны для управления необходимыми аппаратными средствами, компонентами и системами таким образом, чтобы могли быть осуществлены на практике процессы и способы настоящего изобретения, как описано выше. Как должно быть понятно специалисту в этом уровне техники, такая система может содержать много датчиков, которые контролируют соответствующие рабочие переменные. Эти аппаратные устройства и системы могут посылать данные и информацию к традиционной операционной системе и управляться этой системой. Таким образом, в соответствии с традиционными средствами и способами, операционная система может получать данные от системы, обрабатывать данные, сообщаться с операторами системы и/или управлять различными механическими устройствами системы, в соответствии с рядом инструкций или логической блок-схемы, которая, как должно быть понятно специалисту в этом уровне техники, может быть сделана частью программного обеспечения и осуществлена через запускаемые компьютером операционные системы.

Более подробно, как должно быть понятно специалисту в этом уровне техники, процесс из большого количества этапов, описанных выше в отношении предусмотренных иллюстративных вариантов выполнения, может быть осуществлен и выполнен с помощью традиционной компьютерной операционной системы. Таким образом, традиционная компьютерная операционная система может управлять работой традиционных механических систем и/или, как описано выше, механических систем, которые были выполнены с возможностью использования в настоящем изобретении, таким образом, что выполняются способы, предусмотренные в соответствии с настоящим изобретением. В некоторых вариантах выполнения операционная система может содержать любое соответствующее мощное твердотельное переключающее устройство. Операционная система может быть компьютером со своими периферийными интерфейсами; однако, это является просто иллюстрацией соответствующей мощной системы управления, которая находится в объеме изобретения. Например, но не посредством ограничения, операционная система может выдавать команды по меньшей мере одной из высокоскоростных систем перемещения, системы текучей среды и/или системы питания. Операционная система также может быть реализована как единая специализированная интегральная схема, такая как ASIC, имеющая главную или центральную секцию процессора для осуществления полного управления на уровне системы, и отдельные секции, предназначенные для выполнения всевозможных конкретных комбинаций, функций и других процессов под управлением центральной секции процессора. Как должно быть понятно специалисту в этом уровне техники, что операционная система также может быть осуществлена с использованием большого разнообразия узкоспециализированных или выполненных с возможностью программирования интегрированных или других электронных схем или устройств, таких как соединенные проводами электронные или логические цепи, включая цепи из дискретных элементов или программируемые логические устройства, такие как ПЛУ, ПСС, ПЛМ и т.п.Операционная система также может быть осуществлена с использованием соответственно запрограммированного универсального компьютера, такого как микропроцессор или микроконтроллер, или другое процессорное устройство, такое как центральный процессор или микропроцессорный блок, либо по отдельности, либо совместно с одним или большим количеством периферийных данных и устройствами обработки сигналов. В целом, любое устройство или подобные устройства, на которых машина с конечным числом состояний, способное к осуществлению логической блок-схемы, может быть использовано в качестве операционной системы. Распределенная архитектура обработки может быть предпочтительна для максимальной способности обработки данных/сигнала и скорости.

Как должно быть понятно специалисту, чтобы реализовать другие возможные варианты выполнения настоящего изобретения, могут быть далее выборочно применено большое количество разнообразных признаков и конфигураций, описанных выше в отношении нескольких иллюстративных вариантов выполнения. Ради краткости и принимая во внимание способности специалиста в этом уровне техники, все возможные повторения не приведены или подробно не описаны, хотя все комбинации и возможные вариантов выполнения, охваченные несколькими приведенными ниже пунктами формулы изобретения ниже или иным образом, предназначены быть частью настоящего изобретения. Кроме того, из вышеупомянутого описания нескольких иллюстративных вариантов выполнения изобретения, специалисты в этом уровне техники поймут возможные усовершенствования, изменения и модификации. Такие усовершенствования, изменения и модификации в пределах уровня техники также предназначены быть охваченными приложенными пунктами формулы изобретения. Помимо этого, должно быть очевидно, что предшествующее относится только к описанным вариантам выполнения настоящего изобретения, и что многочисленные изменения и модификации могут быть выполнены, не отступая от сущности и объема изобретения, как определено последующей формулой изобретения и ее эквивалентами.

Список частей:

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБКИЙ ИНСТРУМЕНТ (ВАРИАНТЫ), СПОСОБ (ВАРИАНТЫ) И СИСТЕМА (ВАРИАНТЫ) ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2572923C2 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ | 2002 |

|

RU2228972C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2465991C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ОБЪЕМНОГО КОПИРОВАНИЯ (ВАРИАНТЫ) | 2010 |

|

RU2535436C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ | 1999 |

|

RU2175032C2 |

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ ДЛЯ ПОКРЫТИЯ ПЕНОМАТЕРИАЛА | 2006 |

|

RU2400572C2 |

| Устройство для электролитно - плазменной обработки металлических изделий | 2018 |

|

RU2681239C1 |

| СПОСОБ И УСТРОЙСТВО КОРРЕКЦИИ ИНСТРУМЕНТА | 2010 |

|

RU2553785C2 |

| Способ электрохимической размерной обработки | 1981 |

|

SU1007887A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА КРИОГЕННОГО ГИРОСКОПА | 2011 |

|

RU2460971C2 |

Изобретение относится к системе для электрохимической обработки заготовки, содержащей анод. Система содержит инструмент, который содержит катод, резервуар, выполненный с возможностью погружения инструмента и заготовки для обработки, систему управления, выполненную с возможностью постепенного перемещения инструмента и заготовки друг к другу по мере выполнения обработки, когда инструмент и заготовка погружены в резервуар, источник питания для подачи напряжения через зазор между инструментом и заготовкой. Система выполнена с возможностью образования межэлектродного зазора после достижения положения непосредственной близости между инструментом и заготовкой, приложения напряжения через межэлектродный зазор, когда он достигает первого критического размера, причем напряжение прикладывается, пока межэлектродный зазор сужается от первого критического размера до второго критического размера, прерывания подачи напряжения при достижении межэлектродным зазором второго критического размера и продолжения перемещения указанного по меньшей мере одного из инструмента и заготовки, пока не будет достигнут третий критический размер. Изобретение позволяет создать необходимый поток электролитов, обеспечивающий возможность упрощения конструкции инструмента и/или устранения системы нагнетания высокого давления, которая обычно используется в традиционных системах. 4 н. и 3 з.п. ф-лы, 7 ил.

1. Система (200) для электрохимической обработки заготовки, содержащая:

заготовку (106), которая содержит анод, и инструмент (104), который содержит катод;

резервуар (110), выполненный с возможностью погружения в электролит инструмента (104) и заготовки (106) для обработки;

систему управления, выполненную с возможностью постепенного перемещения инструмента (104) и заготовки (106) друг к другу по мере выполнения обработки, когда инструмент (104) и заготовка (106) погружены в резервуар (110);

источник (102) питания для подачи напряжения через зазор между инструментом (104) и заготовкой (106);

причем система управления для перемещения инструмента (104) относительно заготовки (106) выполнена с возможностью:

размещения инструмента (104) и заготовки (106) в разделенном друг от друга положении;

приближения инструмента (104) и заготовки (106) друг к другу из разделенного положения в положение непосредственной близости; и

перемещения инструмента (104) и заготовки (106) друг от друга так, что они возвращаются в разделенное положение;

причем источник (102) питания для подачи напряжения через зазор между инструментом (104) и заготовкой (106) выполнен с возможностью приложения напряжения через зазор, сформированный между инструментом (104) и заготовкой (106);

при этом система (200) дополнительно выполнена с возможностью:

образования межэлектродного зазора (112) после достижения положения непосредственной близости между инструментом (104) и заготовкой (106), причем дальнейшее приближение приводит к тому, что межэлектродный зазор достигает первого критического размера, определяемого как расстояние через межэлектродный зазор (112);