Техническое решение относится к области способов получения гранулированных материалов из расплавов и растворов и может найти применение в химической и других отраслях промышленности.

Известен способ получения гранулированных материалов [1] диспергированием жидкости в свободный объем или нейтральную среду путем образования и кристаллизации капель жидкости при охлаждении их в воздухе, масле и т.п. Недостатком данного способа гранулирования является низкая производительность процесса, заполнение усадочных раковин в гранулах жидкостью, что требует затем длительной и трудоемкой операции по удалению влаги или жидкости из гранулированного материала.

Наиболее близким техническим решением к предлагаемому является способ получения гранулированного тротила [2], заключающийся в выливании расплавленного продукта через капиллярные трубки в холодную воду. Капиллярные трубки нагреты до температуры, несколько превышающей температуру плавления тротила. Струи расплавленного тротила впускают между двумя струями воды в сосуд с холодной водой. Образовавшиеся гранулы отжимают на вакуум-фильтре и сушат в тоннельных сушилках. К недостаткам данного способа можно отнести следующие: образование усадочных раковин в гранулах, которые заполнены водой, что требует значительных энергетических затрат и длительной сушки получаемого продукта; высокая влажность готового гранулированного материала.

В предлагаемом техническом решении задача заключается в создании способа гранулирования расплавов, который был бы свободен от отмеченных выше недостатков, при реализации которого было бы повышено качество получаемого гранулированного продукта и производительность процесса гранулирования расплава. Задача решается за счет осуществления контакта капель расплава продукта с нагретой инертной средой и дальнейшего охлаждения гранул продукта в инертной жидкости.

Это достигается тем, что в предлагаемом способе гранулирования расплавов, включающем подачу расплава продукта в жидкую инертную среду в виде струй, истекающих из калиброванных отверстий, с установленными в них иглами. Инертная среда представляет собой расплав, при этом температура плавления инертной среды ниже температуры плавления гранулированного материала. Дальнейшее охлаждение полученных гранул продукта происходит в инертной жидкости до температуры (20-30)°C. Плотность инертной жидкости выше плотности инертной среды и меньше плотности гранул получаемого продукта. Температура расплава продукта составляет от 1,05 до 1,25 температуры плавления гранулированного материала, а температура инертной среды составляет от 1,05 до 1,15 температуры ее плавления.

Использование промежуточной инертной среды, располагающейся между инертной жидкостью и струями расплавленного продукта, дает возможность заполнить усадочные раковины, образующиеся в гранулах, инертной средой, которая затвердевает в раковинах и препятствует попаданию в них влаги.

Сущность предлагаемого технического решения заключается в следующем. В инертную среду, нагретую выше температуры ее плавления, подают расплавленный продукт, например тринитротолуол в виде струй, истекающих из отверстий. Струи расплава при контакте с инертной средой разрушаются на капли. Капли в инертной среде охлаждаются и затвердевают, превращаясь в гранулы, при этом усадочные раковины, образующиеся в гранулах, заполняются расплавом инертной среды. Затем полученные гранулы погружаются в инертную жидкость, в которой они охлаждаются до требуемой температуры и далее поступают на сушку. Температура расплава составляет от 1,05 до 1,25 температуры плавления гранулированного материала, температура инертной среды составляет от 1,05 до 1,15 температуры ее плавления, температура инертной жидкости уменьшается от температуры инертной среды до (10-20)°C по мере падения в ней гранул.

Пример способа гранулирования расплавов. Способ осуществляется следующим образом. В аппарат заливают инертную жидкость - воду, верхний слой воды подогревают до температуры немного больше температуры плавления инертной среды. В качестве инертной среды используется парафин с температурой плавления 66°C. Инертная среда располагается над поверхностью нагретой воды и температура ее составляет от 70 до 75°C. Нижний слой воды охлаждается до температуры (10-20)°C. Затем через калиброванные отверстия, в которых установлены иглы, в инертную среду подают расплав тринитротолуола, температура которого составляет (90-95)°C. Струи расплава тринитротолуола, стекающие по иглам, разрушаются на капли и поступают в инертную среду, в которой капли кристаллизуются и превращаются в гранулы. Далее гранулы поступают в инертную жидкость - воду, охлаждаются до температуры (20-30)°C и отправляются на сушку.

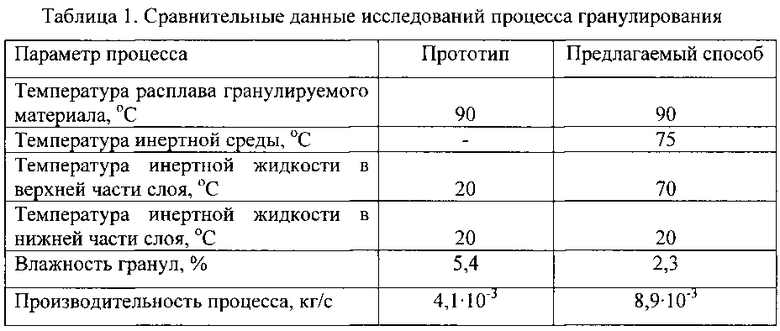

В таблице 1 приведены сравнительные данные осуществления предлагаемого способа и ближайшего аналога (прототипа) при использовании в качестве расплава гранулируемого материала - расплава тринитротолуола с температурой плавления 79°C, в качестве инертной (нейтральной) среды - расплава парафина с температурой плавления 66°C. В качестве инертной (нейтральной) жидкости использовалась вода с различной температурой в верхней части и в нижней части слоя, в который поступают гранулы получаемого продукта после прохождения инертной среды.

Сравнивая данные, представленные в таблице 1, видно, что при использовании предлагаемого способа гранулирования качество получаемого продукта улучшается, влажность гранул тринитротолуола уменьшается с 5,4% до 2,3%, производительность процесса при этом повышается более чем в 2 раза.

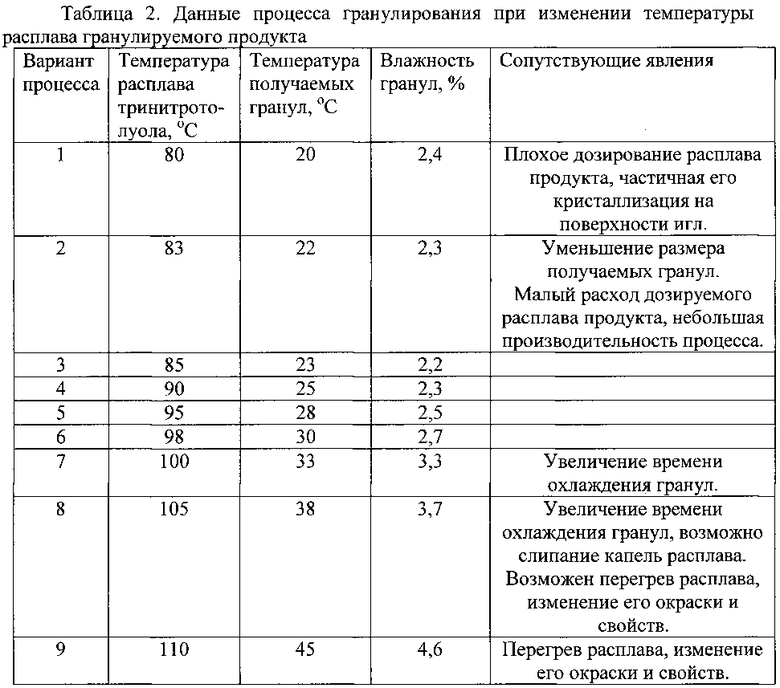

Для пояснения влияния температурных параметров процесса гранулирования расплава на качество получаемого продукта в таблице 2 представлены данные по дозированию расплава тринитротолуола с разной температурой, последовательно, в слои инертной среды и инертной жидкости. Остальные режимные параметры процесса, такие как температура инертной среды и температура инертной жидкости неизменны. Температура инертной среды (расплав парафина) составляет 75°C, температура инертной жидкости (вода) в верхней части слоя 75°C, в нижней части слоя 20°C.

Из результатов, представленных в таблице 2, видно, что оптимальный диапазон температур дозируемого расплава тринитротолуола, в котором достигается наилучшее качество получаемого продукта (влажность гранул 2,2-2,7%, температура гранул 22-30°C), составляет от 83°C до 98°C, что соответствует интервалу температур расплава от 1,05 до 1,25 температуры плавления гранулированного материала. При более высокой температуре расплава тринитротолуола влажность гранул и температура их повышаются, появляются нежелательные сопутствующие явления: увеличивается время охлаждения гранул, возможно слипание капель расплава, возможен перегрев расплава, изменение его окраски и свойств. При уменьшении температуры расплава тринитротолуола ниже 83°C наблюдается плохое дозирование расплава продукта, частичная его кристаллизация на поверхности игл.

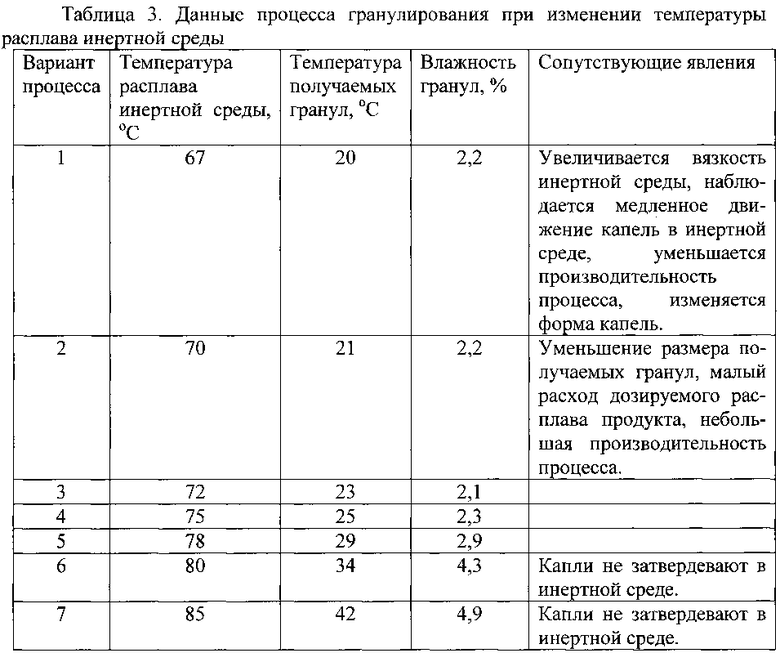

В таблице 3 приведены данные по дозированию расплава тринитротолуола с постоянной температурой, последовательно, в слои инертной среды и инертной жидкости, при этом температура инертной среды меняется от температуры плавления ее до температуры, равной 1,3 температуры ее плавления. Температура дозируемого расплава тринитротолуола составляет 90°C, температура инертной жидкости изменяется от температуры инертной среды до 20°C.

Из результатов, представленных в таблице 3, видно, что оптимальный диапазон температур инертной среды (парафина), в котором достигается наилучшее качество получаемого продукта (влажность гранул 2,1-2,3%, температура гранул 21-25°C), составляет от 70°C до 75°C, что соответствует интервалу температур расплава от 1,05 до 1,15 температуры плавления инертной среды. При более высокой температуре расплава инертной среды влажность гранул и температура их повышаются, появляются нежелательные сопутствующие явления: капли не затвердевают в инертной среде и попадают в инертную жидкость, что увеличивает их влажность после кристаллизации. Использование других инертных сред, например расплавов стеарина или воска, приводит к аналогичным результатам. Плотность данных веществ меньше плотности инертной жидкости (воды или глицерина), что позволяет использовать их в качестве инертной среды.

Использование предлагаемого способа гранулирования расплавов кристаллических веществ обеспечивает, по сравнению с существующими способами получения гранулированных материалов, повышение качества получаемого продукта.

Источники информации

1. Классен П.В., Гришаев И.Г. Основы техники гранулирования. - М: Химия, 1982. - С. 41.

2. Патент Англии №755695, C02B 27, 1956 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированных материалов | 2019 |

|

RU2711631C1 |

| СПОСОБ МИКРОКАПСУЛИРОВАНИЯ | 2014 |

|

RU2553898C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТРОТИЛА | 1966 |

|

SU1841138A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МАТЕРИАЛОВ | 1999 |

|

RU2144424C1 |

| Способ получения гранулированного тротила | 1967 |

|

SU1841151A2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИМЕТИЛАМИНБОРАНА | 1996 |

|

RU2107069C1 |

| ПОДАЮЩЕЕ УСТРОЙСТВО ГРАНУЛЯТОРА | 2016 |

|

RU2685939C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ БЛОКИРОВАННОГО ε -КАПРОЛАКТАМОМ ТОЛУИЛЕНДИИЗОЦИАНАТА | 1995 |

|

RU2080913C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2515786C1 |

| Способ грануляции веществ | 2021 |

|

RU2780215C1 |

Изобретение относится к химической технологии, в частности к способам получения гранулированных материалов из расплавов и растворов, и может найти применение в химической и других отраслях промышленности. В предлагаемом способе гранулирования расплавов, включающем подачу расплава продукта в жидкую инертную среду в виде струй, истекающих из калиброванных отверстий, с установленными в них иглами, инертная среда представляет собой расплав. Температура плавления инертной среды ниже температуры плавления гранулированного материала. Охлаждение полученных гранул продукта происходит в инертной жидкости до температуры (20-30)°C. Плотность инертной жидкости выше плотности инертной среды и меньше плотности гранул продукта. Температура расплава продукта составляет (1,05-1,25) температуры плавления гранулированного материала, а температура инертной среды составляет (1,05-1,15) температуры ее плавления. Техническим результатом изобретения является повышение качества получаемого гранулированного продукта и производительности процесса гранулирования расплава за счет контакта капель расплава продукта с нагретой ниже температуры плавления гранулированного материала инертной средой в виде расплава. 3 табл.

Способ гранулирования расплавов, включающий подачу расплава продукта в жидкую инертную среду в виде струй, истекающих из калиброванных отверстий, с установленными в них иглами, отличающийся тем, что охлаждение и кристаллизация капель расплава продукта происходит в инертной среде, температура плавления которой ниже температуры плавления гранулированного материала, дальнейшее охлаждение гранул продукта до температуры (20-30)°C проводят в инертной жидкости, при этом плотность инертной жидкости выше плотности инертной среды и меньше плотности гранулированного материала, температура расплава продукта составляет от 1,05 до 1,25 температуры плавления гранулированного материала, а температура инертной среды составляет от 1,05 до 1,15 температуры её плавления.

| GB 755695 A, 22.08.1956 | |||

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЧАСТИЦЫ СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2284854C2 |

| Устройство для нанесения покрытий на гранулы | 1986 |

|

SU1411019A1 |

| Аппарат для сушки и гранулирования материалов в кипящем слое | 1977 |

|

SU789148A1 |

| WO 2009125129 А2, 15.10.2009 | |||

| US 2002000681 A, 03.01.2002 | |||

Авторы

Даты

2015-06-20—Публикация

2014-06-04—Подача