Настоящее изобретение относится к области электротехники, в частности к обратимым электрохимическим элементам (аккумуляторам).

Из существующего уровня техники известен свинцово-кислотный аккумулятор, который состоит из положительных и отрицательных электродов, разделенных сепараторами и залитых электролитом - водным раствором серной кислоты (Н. Курзуков, В. Ягнятинский. Автомобильные аккумуляторы. Секреты выбора и применения. М., 2002 г., п.1.2 [1]). Электроды выполнены в виде свинцовых пластин, и пластины положительного электрода перемежаются пластинами отрицательного электрода так, что при работе используются обе стороны каждой пластины (кроме крайних). На поверхности пластин находятся активные вещества - металлический свинец и его соединения, реагирующие с электролитом. Положительный электрод покрыт двуокисью свинца и является анодом аккумулятора. Отрицательный электрод является катодом, его активное вещество - сам металлический свинец. Пластины могут иметь сложную форму, в частности форму решеток, что увеличивает общую площадь поверхности соприкосновения электродов с электролитом и соответственно величину отдаваемого и принимаемого тока. Электрическая емкость аккумулятора зависит, в основном, от количества (массы) активных веществ. Решетчатая форма пластин обеспечивает дополнительный рост емкости, в основном для анода, поскольку дает возможность размещения большего количества пастообразного активного анодного вещества в ячейках решетчатых анодных пластин. Для съема и подвода тока пластины объединяются промежуточными токоведущими частями - соединительными элементами, мостиками. Вывод тока аккумулятора во внешнюю электрическую цепь осуществляется через токоведущие стержни - борны, анодный и катодный соответственно.

Недостатками данного устройства являются:

- снижение емкости, которое возможно в процессе работы вследствие отделения части активного вещества, в частности анодного, от пластин анода (осыпания, «оплывания» активного вещества);

- невысокая удельная энергоемкость по массе, обусловленная большой общей массой всех свинцовых деталей аккумулятора при относительно небольшой массе собственно активных веществ. Из свинца изготавливают все участки электродов - рабочие участки, погруженные в электролит, участки электрической связи пластин (мостики) и выводные борны. Выполнение всех этих участков из свинца диктуется тем условием, что никакие другие металлы не должны присутствовать в реакционном объеме аккумулятора. Если кислотный электролит будет соприкасаться и реагировать с другим металлом, его ионы могут осаждаться на поверхностях рабочих участков электродов и препятствовать протеканию нужных реакций активных веществ, лежащих в основе работы аккумулятора - эффект «отравления» аккумулятора (В.С. Лаврус. Источники энергии. М., 1997, п.2.2.1). Однако свинец имеет относительно невысокую электропроводность, меньшую на порядок по сравнению, например, с алюминием или медью. Это приводит к тому, что поперечные сечения свинцовых электродов должны быть большими. Электроды должны быть «толстыми», причем не только их участки, несущие активные вещества, но и вспомогательные участки объединения пластин и выводные борны. Поскольку плотность свинца высокая, общая масса электродов получается большой. При этом доля массы этих вспомогательных частей оказывается весьма значительной и может составлять 14…20% от общей массы аккумулятора (Э. Рихстейн. Введение в энерготехнику. Таллинн, 2008, стр.237, рис.5.5.9);

- неполное использование активных веществ в процессе работы аккумулятора. Полнота их использования зависит, в том числе, от площади контакта активных веществ с электролитом и с погруженной рабочей частью электрода.

Известно техническое решение электрода свинцово-кислотного аккумулятора, обеспечивающего увеличение площади соприкосновения с нанесенным активным веществом за счет придания рабочему участку электрода гофрированной формы (Патент SU №242993).

Недостатком данного технического решения также является относительно небольшое увеличение площади поверхности при соблюдении прежнего габарита аккумулятора по толщине и величине боковой площади.

Оценим все приведенные признаки и факторы, определяющие площадь электродов в устройстве, приведенном в [Н. Курзуков, В. Ягнятинский. Автомобильные аккумуляторы. Секреты выбора и применения. М., 2002 г.]: у каждой электродной пластины рабочими являются две стороны, количество пластин в сборке составляет около 10 (по 5 анодных и 5 катодных), гофрированная или решетчатая форма обеспечивает увеличение площади поверхности еще в 2…3 раза. Таким образом, площадь поверхности рабочих участков электродов может быть оценена на уровне 20…30 величин боковой площади всего аккумулятора, что является типичным показателем для современного уровня развития свинцово-кислотных аккумуляторов.

Недостаточно большая площадь рабочей поверхности при заданном объеме веществ приводит к относительно большой толщине слоя активного вещества и, соответственно, к риску его неполного использования. Неполнота использования диктует необходимость размещения в аккумуляторе активных веществ с запасом, и доля такого заведомо непроизводительного запаса может составлять до 35% [Э. Рихстейн. Введение в энерготехнику. Таллинн, 2008, стр.237 рис.5.5.9]. В итоге суммарная доля непроизводительных затрат по массе в аккумуляторе, приведенном в [Н. Курзуков, В. Ягнятинский. Автомобильные аккумуляторы. Секреты выбора и применения. М., 2002 г.], из-за вспомогательных участков электродов и избыточных запасов активных веществ может достигать 50% и более.

Наиболее близким к заявленному техническому решению является свинцово-кислотный стационарный аккумулятор по патенту №2158046 [5]). Он состоит из положительных и отрицательных электродов, разделенных сепараторами и залитых электролитом. Электроды выполнены в виде свинцовых пластин, пластины положительного электрода перемежаются пластинами отрицательного электрода. Электроды располагаются в корпусе, частично заполненном электролитом. Часть электрода, погруженная в электролит (нижняя), является рабочим участком электрода; на поверхности рабочего участка находится соответствующее анодное или катодное активное вещество. Для съема и подвода тока одноименные пластины объединяются промежуточными токоведущими мостиками (средний участок электродов). Вывод тока аккумулятора во внешнюю электрическую цепь осуществляется через токоведущие стержни - выводные борны, выходящие наружу корпуса (верхняя часть электрода). Для увеличения проводимости соединения с внешней электрической цепью и увеличения механической прочности этого соединения борны снабжены внутренними стержнями - кернами из более электропроводного и более прочного металла, чем свинец, в частности, из меди. В процессе работы при разряде активное вещество с поверхности рабочего участка расходуется. При заряде происходит противоположный процесс, приводящий к увеличению толщины электрода на рабочем участке. При разряде уменьшение толщины электрода может происходить неравномерно, и на значительную глубину, вплоть до полной толщины электрода. Чтобы не было «отравления» аккумулятора, необходимо исключить возможность контакта электролита с металлом керна. Для этого в электроде нижний уровень проводящего и упрочняющего керна (несущего керна) делается выше верхнего уровня электролита.

Недостатком данного устройства является небольшая удельная электрическая емкость по массе, обусловленная наличием массивных участков свинцовых электродов - рабочих участков и промежуточных токоведущих мостиков. Избыточная масса активных веществ, связанная с большой толщиной слоев активных веществ, обусловлена недостаточно большой площадью поверхности рабочих участков электродов. Общую площадь поверхности рабочих участков электродов для этого устройства, также как и для устройства, приведенного в [Н. Курзуков, В. Ягнятинский. Автомобильные аккумуляторы. Секреты выбора и применения. М., 2002 г.], следует оценить на уровне 20…30 площадей боковой проекции конструкции устройства по патенту №2158046.

Целью заявляемого изобретения является повышение удельной электрической емкости свинцово-кислотного аккумулятора по массе за счет сокращения массы рабочих и промежуточных участков электродов, а также за счет сокращения массы непроизводительных запасов активных веществ.

Указанная цель достигается тем, что в свинцово-кислотном аккумуляторе, содержащем корпус, заполненный кислотным электролитом, разделенные пористым сепаратором положительный и отрицательный электроды, причем каждый электрод состоит из рабочего участка, погруженного в электролит, соединительных мостиков и выводных борнов, содержащих несущие керны из металла, иного, чем свинец, а также активные вещества, расположенные на поверхностях рабочих участков соответствующих электродов, каждый несущий керн продлен вдоль всего электрода, включая его рабочий участок, и отделен от активного вещества защитным слоем, выполненным из электропроводящего вещества, не реагирующего с электролитом; при этом электроды свернуты в спираль, причем несущие керны, защитные слои, слои активных веществ и пористый сепаратор соприкасаются друг с другом; кроме того, электроды смещены относительно друг друга по направлению оси свертывания и выступающие на разных сторонах устройства края электродов объединены соединительными мостиками.

Таким образом, заявляемый свинцово-кислотный аккумулятор с несущими электродами включает в себя пластины электродов анода и катода, разделенные сепаратором, помещенные в корпус, заполненный электролитом в виде водного раствора серной кислоты. Активные вещества анода и катода находятся на поверхности соответствующих электродов, внутренняя часть анода и катода выполнена в виде несущего керна из металла, более прочного, более легкого и более электропроводного, чем свинец. Между слоем активного вещества и несущим керном находится защитный слой, выполненный из электропроводящего материала, не реагирующего с электролитом, а несущий керн проходит через весь электрод, включая рабочий участок. Несущие керны анода и катода могут иметь весьма малую толщину, т.е. быть выполненными из фольги, медной, железной или алюминиевой.

Защитный слой между несущим керном и активным веществом электрода может быть выполнен из углеродсодержащего вещества, например из графита (а.с. SU 572535 [6]).

Толщина сепаратора и слоев активных веществ может быть также весьма малой, за счет чего площадь поверхности рабочих участков электродов может быть весьма большой (при том же объеме аккумулятора); при этом высота (ширина) электродов может быть некоторой разумной величины, удобной с точки зрения изготовления и применения, а их длина при этом будет весьма большой, и все устройство приобретает вид тонкой многослойной ленты. Эта многослойная лента может быть свернута в спираль для сокращения габаритов всего устройства. При этом устройство может приобретать форму цилиндрического диска, причем высота (толщина) этого спирального диска определяется высотой (шириной) ленты. Торцы спирального диска могут быть покрыты изолирующим веществом, за счет чего могут быть сформированы крышки устройства, обеспечивающие замкнутость межэлектродного пространства и удержание в нем электролита в процессе работы. Анод и катод могут быть расположены со смещением, так что при сворачивании в спираль на одном торце спирального диска будут выступать края витков анода, а на другом - края витков катода. Эти края могут быть объединены, например, точечной сваркой, или скруткой с дополнительными токоведущими элементами (мостиками) для лучшей проводимости при подключении к внешней электрической цепи.

Техническим результатом, обеспечиваемым приведенной совокупностью признаков, является сокращение массы устройства при той же электрической емкости (увеличение удельной электрической емкости по массе). Наличие керна из металла с более высокой электропроводностью, чем у свинца, дает возможность выполнить все участки электродов более тонкими, при том же внутреннем сопротивлении выходному току (например, электропроводность алюминия больше электропроводности свинца на порядок, следовательно, толщина и поперечное сечение электрода могут быть сокращены в несколько раз). Другим фактором сокращения массы является меньшая плотность самого металла керна (например, алюминий по сравнению со свинцом легче более чем в 3 раза). В предложенном устройстве площадь рабочих поверхностей электродов может быть значительно увеличена, следовательно, при той же величине электрической емкости и при том же необходимом количестве активных веществ толщина слоев активных веществ может быть значительно меньше, и одновременно с этим уменьшается плотность токов на поверхности электродов. Следовательно, возрастает эффективность использования всего объема активных веществ, поэтому исключается необходимость снабжения устройства избыточными запасами этих веществ, т.е. обеспечивается еще один фактор сокращения массы устройства.

Сущность изобретения поясняется чертежами.

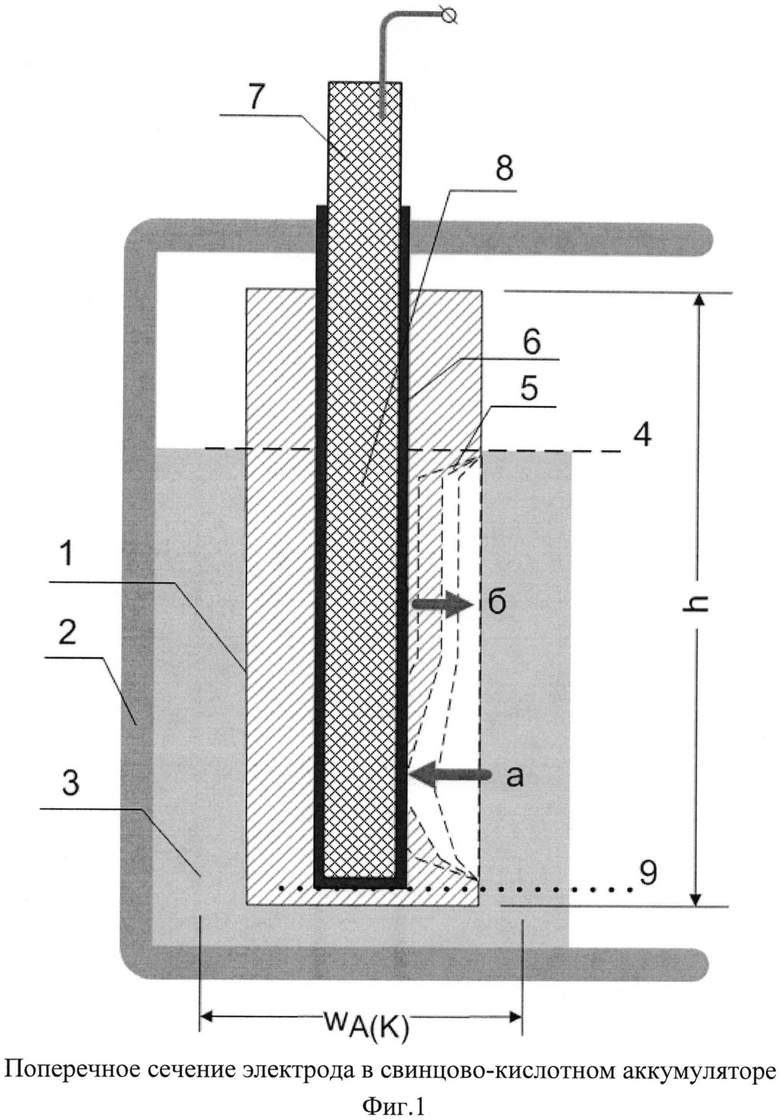

На фиг.1 представлено расположение и состав электрода в свинцово-кислотном аккумуляторе в поперечном сечении: изображен один из электродов, в частности катод (состав анода аналогичен). Электрод показан схематично, в виде, приближенном к изображению электрода на фиг.1 описания известного устройства [патент №2158046].

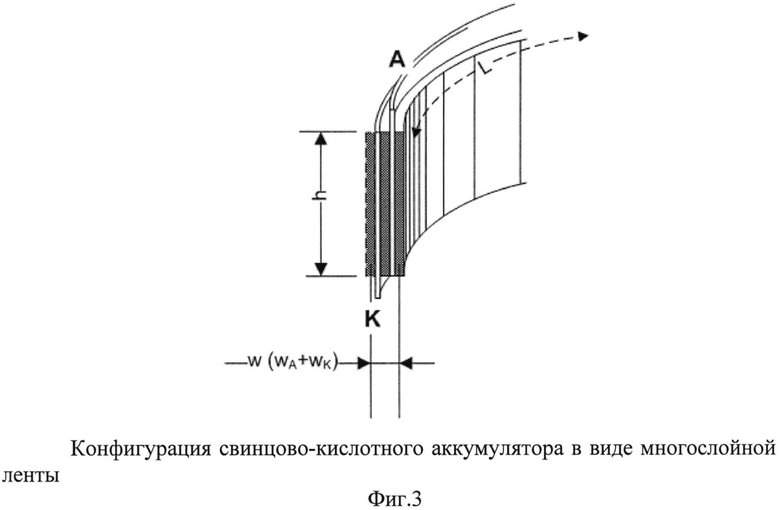

На фиг.2 представлен свинцово-кислотный аккумулятор с несущими электродами в поперечном сечении: показано взаимное расположение анода и катода и их частей (слоев).

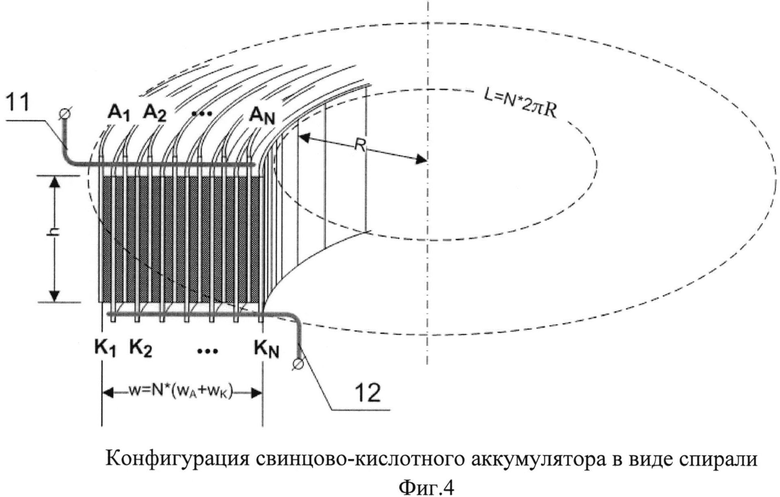

На фиг.3 предложена возможная конфигурация свинцово-кислотного аккумулятора с несущими электродами, имеющего вид многослойной ленты.

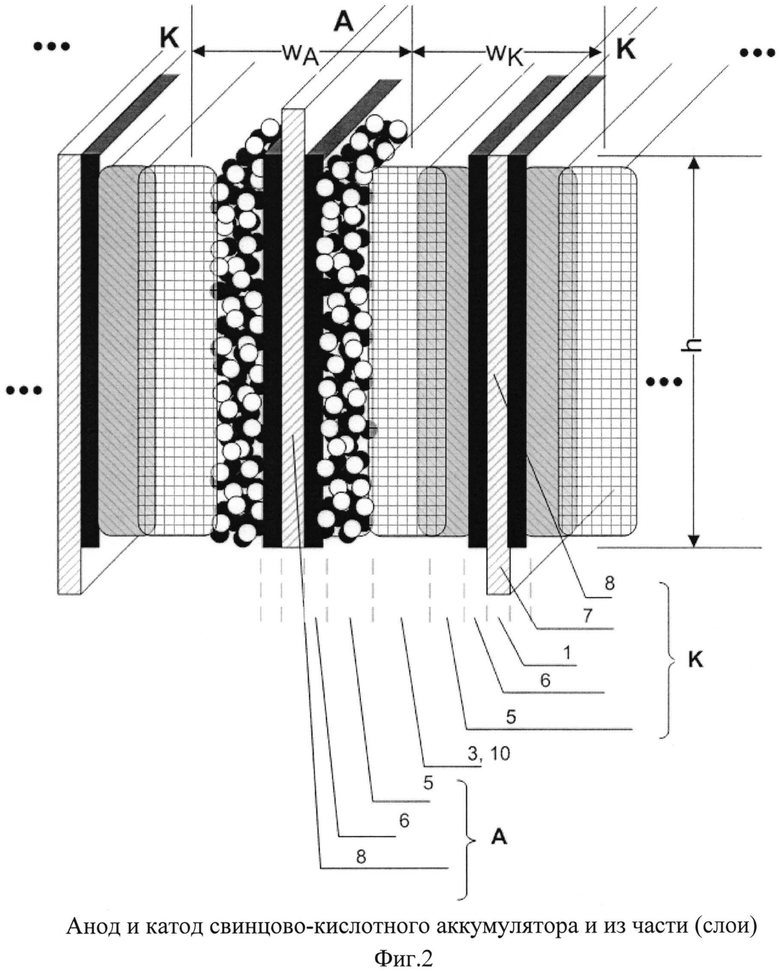

На фиг.4 предложена возможная компоновка свинцово-кислотного аккумулятора с несущими электродами в виде ленты, свернутой в спираль.

Аккумулятор содержит электроды (1) - анод А и катод К. Электроды (1) расположены в корпусе (2), залитом электролитом (3) с верхним уровнем заливки (4). Каждый электрод (1) имеет рабочий участок, расположенный ниже уровня заливки (4). На поверхности рабочего участка имеется слой активного вещества (5) переменной толщины. Под поверхностным слоем активного вещества расположен защитный слой (6) из вещества электропроводного, но химически не реагирующего с электролитом. Электроды (1) выступают из корпуса (2) по крайней мере одним концом (7). Этот конец (7) служит для подключения к внешней электрической цепи. Защитный слой (6) покрывает внутреннюю часть электрода - несущий керн (8), проходящий через весь электрод (1) и оканчивающийся концом (7). Несущий керн (8) выполнен из металла, более легкого, более электропроводного и более прочного, чем свинец. Несущий керн (8) выполняет одновременно и токоведущую функцию, и служит местом физического размещения активных веществ и удержания в соприкосновении остальных слоев и частей устройства, поэтому он назван несущим. В связи с этим и все устройство названо аккумулятором с несущими электродами. Электрод (1) может занимать всю высоту корпуса (2) и его нижний конец может располагаться на дне корпуса (2), или даже выходить из него. В любом случае несущий керн (8), проходя через весь электрод (1), проходит в том числе и внутри рабочего участка, погруженного в электролит (3). Соответственно, для конфигурации устройства на фиг.1 нижний уровень (9) несущего керна (8) располагается ниже уровня заливки (4) электролита (3).

Несущие керны (8) анода А и катода К целесообразно выполнять из металла, имеющего лучшие электропроводные и конструкционные качества по сравнению со свинцом. При этом возможно выполнение несущих кернов (8) в виде тонких пластин, фактически в виде полос фольги, или лент. На эти ленты последовательно наносятся защитные слои (6) и тонкие слои активных веществ (5). При этом несмотря на то, что поверхность электродов (1) не является решетчатой, ее площадь оказывается весьма большой.

Сепаратор (10) между анодом А и катодом К (фиг.2) может быть выполнен из пористого материала, пропитанного электролитом (3), и весь электролит (3) может располагаться в объеме сепаратора (10). В этом случае толщина ленты w определяется суммой толщин несущих кернов (8) анода А и катода К, толщин слоев их активных веществ (5) и толщины сепаратора (10). С учетом того, что пластины электродов анода А и катода К чередуются, сумма толщин слоев активных (5) и защитных (6) веществ должна быть удвоена. Вид такой ленточной конфигурации устройства представлен на фиг.3. Величины wA и wK - это толщины анода А и катода К (с учетом удвоения толщин слоев активных веществ), h - высота (ширина) ленты, L - длина ленты.

Для сокращения габаритов устройства целесообразно ленту по фиг.3 свернуть в спираль так, чтобы внешние и внутренние поверхности соседних витков соприкасались. Спираль будет иметь витки со средним радиусом R, со средней длиной витка С=2πR, а общая длина ленты будет определять соотношение длины витка и количества витков L=N·C. Один из габаритов получившегося диска будет определяться толщиной h, равной высоте ленты. Другие габариты устройства в такой свернутой компоновке будут определяться удвоенным средним радиусом 2R, который при большом количестве витков N будет значительно меньше L.

Ленты несущих кернов (8) анода А и катода (К) целесообразно располагать с некоторым смещением относительно друг друга по высоте. Тогда при сворачивании в спираль концы витков анода А и катода К будут выступать на разных торцах спирального диска. Они могут быть объединены дополнительными токоведущими стержнями или мостиками (11; 12) для обеспечения более высокой проводимости при подключении к внешней электрической цепи.

Устройство работает следующим образом. При разряде активное вещество (5) анода А, двуокись свинца, преобразуется в сульфат свинца. Активное вещество (5) катода К, металлический свинец, преобразуется в сульфат свинца. При преобразовании активных веществ (5) на аноде А образуется недостаток электронов, а на катоде К - их избыток. Появляется напряжение между анодом А и катодом К. При замыкании внешней электрической цепи начинает протекать электрический ток (по цепи: поверхность рабочего участка анода А - защитный слой (6) анода А - несущий керн (8) анода А - конец (7) несущего керна (8) анода А - токоведущий стержень или мостик (11) анода А, внешняя электрическая цепь, токоведущий стержень или мостик (12) катода К - конец (7) несущего керна (8) катода К - несущий керн (8) катода К - защитный слой (6) катода К - поверхность рабочего участка катода К). Сульфат свинца образуется в виде мелких кристаллов, слой которых не препятствует проникновению кислотного электролита к поверхности электрода. При увеличении толщины слоя сульфата свинца толщина слоя активного вещества (5) уменьшается. Ход этого процесса условно показан на фиг.1 направлением «а». Когда запас активного вещества (5) рабочего участка заканчивается и кислота проникает до защитного слоя (6), процесс разряда прекращается.

Вещество защитного слоя (6) препятствует реакции электролита (3) с металлом несущего керна (8), и «отравления» аккумулятора не происходит даже при полном исчерпании активного вещества (5) на рабочем участке каждого из электродов (1).

Для заряда аккумулятора внешняя цепь должна содержать источник напряжения и тока. При подаче внешнего напряжения ток будет протекать по цепи из перечисленных выше частей устройства в обратном направлении, условно обозначенном «б» на фиг.1. При заряде на поверхностях электродов (1) будут происходить обратные преобразования сульфата свинца в активные вещества (5) анода А и катода К. Эти вещества будут откладываться на поверхностях защитных слоев (6), восстанавливая исходное состояние устройства. Стадии разряда и заряда образуют цикл работы устройства, который может повторяться многократно.

Несущие керны (8) могут быть выполнены из алюминиевой фольги, толщина которой на современном уровне развития техники может составлять десятки-единицы микрон. Можно принять, что толщины защитных слоев (6), активных веществ (5) рабочих участков обоих электродов (1) и сепаратора (10) составляют величины того же порядка, следовательно, можно оценить всю толщину ленты аккумулятора w на уровне десятых долей миллиметра.

При высоте h и ширине аккумулятора 2R, на уровне типовых размеров известных конструкций [Н. Курзуков, В. Ягнятинский. Автомобильные аккумуляторы. Секреты выбора и применения. М., 2002; патент №2158046], и общем объеме аккумулятора порядка единиц-долей литра, количество витков N составит примерно нескольких сотен. Соответственно, и общая площадь поверхности рабочих участков электродов составит несколько сотен площадей боковой проекции конструкции предложенного аккумулятора, что значительно больше оценки указанного параметра известного устройства [патент №2158046]. Масса устройства при этом будет уменьшена, поскольку ряд частей будет выполнен не из свинца, а из алюминия, и будут сокращены непроизводительные запасы активных веществ.

Приведенные оценки говорят о том, что предложенное устройство свинцово-кислотного аккумулятора действительно обеспечивает решение поставленной технической задачи - сокращение массы при той же электрической емкости, то есть увеличение удельной емкости по массе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2015 |

|

RU2584699C1 |

| Металлический анодный материал, способ его получения и натрий-ионный аккумулятор, содержащий металлический анод | 2024 |

|

RU2830226C1 |

| ЭЛЕКТРОД АККУМУЛЯТОРА, СПОСОБ ВЫРАЩИВАНИЯ ЭЛЕКТРОДА И АККУМУЛЯТОР НА ЕГО ОСНОВЕ | 2009 |

|

RU2394309C1 |

| ЭЛЕКТРОД СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА (ВАРИАНТЫ) | 2011 |

|

RU2571823C2 |

| ПЕРЕЗАРЯЖАЕМЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ | 2000 |

|

RU2264004C2 |

| ЭЛЕКТРОД СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА (ВАРИАНТЫ) | 2003 |

|

RU2250537C2 |

| СВИНЦОВАЯ БАТАРЕЯ ЦИЛИНДРИЧЕСКИХ АККУМУЛЯТОРОВ | 2003 |

|

RU2250538C2 |

| Способ изготовления электродов свинцового аккумулятора | 1991 |

|

SU1820963A3 |

| УСОВЕРШЕНСТВОВАНИЯ В КОНСТРУКЦИИ СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2010 |

|

RU2568667C2 |

| МАТЕРИАЛ НА ВОЛЬФРАМОВОЙ ОСНОВЕ, СУПЕРАККУМУЛЯТОР И СУПЕРКОНДЕНСАТОР | 2014 |

|

RU2672675C2 |

Предлагаемый свинцово-кислотный аккумулятор относится к области электротехники, в частности к обратимым электрохимическим элементам (аккумуляторам). Технический результат - увеличение удельной электрической емкости. Сущность заявленного изобретения состоит в новой конструкции электродов, обеспечивающей улучшение удельной емкости по массе. Центральные части электродов (несущие и токоведущие керны) выполняются не из свинца, а из другого металла, более легкого, электропроводного и прочного, например из алюминия. Такие керны могут быть тонкими и выполняться из алюминиевой фольги. Активные вещества наносятся на поверхность несущих кернов в виде тонких слоев. С уменьшением толщины кернов и слоев активных веществ, при прежнем объеме аккумулятора, существенно возрастает площадь поверхности электродов, что обеспечивает улучшение условий протекания электрохимических реакций. Для исключения контакта электролита с металлом кернов последние покрываются дополнительным защитным электропроводящим слоем, например, из графита. Свинцово-кислотный аккумулятор с электродами предложенной конструкции приобретает вид тонкой многослойной ленты, которая для оптимизации габаритов всего устройства может быть свернута в спираль. 2 з.п. ф-лы, 4 ил.

1. Свинцово-кислотный аккумулятор, содержащий корпус, заполненный кислотным электролитом, разделенные пористым сепаратором положительный и отрицательный электроды, причем каждый электрод состоит из рабочего участка, погруженного в электролит, соединительных мостиков и выводных борнов, содержащих несущие керны из металла, иного, чем свинец, а также активные вещества, расположенные на поверхностях рабочих участков соответствующих электродов, отличающийся тем, что каждый несущий керн продлен вдоль всего электрода, включая его рабочий участок, и отделен от активного вещества защитным слоем, выполненным из электропроводящего вещества, не реагирующего с электролитом.

2. Свинцово-кислотный аккумулятор по п.1, отличающийся тем, что электроды свернуты в спираль, причем несущие керны, защитные слои, слои активных веществ и пористый сепаратор соприкасаются друг с другом.

3. Свинцово-кислотный аккумулятор по п.2, отличающийся тем, что электроды смещены относительно друг друга по направлению оси свертывания и выступающие на разных сторонах устройства края электродов объединены соединительными мостиками.

| СВИНЦОВО-КИСЛОТНЫЙ СТАЦИОНАРНЫЙ АККУМУЛЯТОР | 1999 |

|

RU2158046C1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2002 |

|

RU2233510C2 |

| СПОСОБ ФОРМОВКИ ЭЛЕКТРОДОВ СВИНЦОВЫХ АККУМУЛЯТОРОВ | 1999 |

|

RU2152668C1 |

| Способ суммирования чисел | 1958 |

|

SU117040A1 |

| EP 0001589596 B1, 28.05.2008 | |||

| Способ пропитки лесоматериалов | 1977 |

|

SU631335A1 |

| WO 2012040409 A1, 29.03.2012 | |||

Авторы

Даты

2015-06-20—Публикация

2014-04-08—Подача