ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к транспортирующему сепаратор устройству и способу транспортировки сепаратора.

УРОВЕНЬ ТЕХНИКИ

В последние годы в различных аккумуляторных батареях, таких как автомобильные аккумуляторные батареи, солнечные аккумуляторные батареи и аккумуляторные батареи для электронных приборов, используют многослойные аккумуляторные батареи. Каждую из многослойных аккумуляторных батарей выполняют таким образом, чтобы придавать положительному электроду, отрицательному электроду и сепараторам форму листа, и чтобы положительный электрод, сепаратор, отрицательный электрод и сепаратор поочередно укладывать в стопу друг на друга в этом порядке. Следует отметить, что в некоторых случаях положительный электрод и отрицательный электрод далее в настоящем документе обозначают как электроды.

В качестве устройств для использования в изготовлении многослойной аккумуляторной батареи, как описано выше, предложены различные устройства, и, например, можно указать устройства, описанные в патентной литературе 1 и 2.

Устройство, описанное в патентной литературе 1, сначала присасывает и удерживает листовидный материал сепаратора, который подают с рулона, на внешнюю периферийную поверхность призмовидного присасывающего барабана, способного присасывать рассматриваемый материал сепаратора. Затем, во время транспортировки посредством вращения присасывающего барабана, материал сепаратора режут с помощью теплового резака, предусмотренного на угловой части внешней периферийной поверхности присасывающего барабана.

Кроме того, устройство, описанное в патентной литературе 2, сначала присасывает полосы сепаратора, которые непрерывно подают, на принимающий стол и прижимную пластину, которые расположены с тем, чтобы быть вертикально напротив друг друга, после этого режет полосы сепаратора и приходит в состояние, где сепараторы, таким образом нарезанные, удерживают с помощью принимающего стола и прижимной пластины. Затем положительный электрод монтируют на сепараторе, присосанном на таком нижнем принимающем столе. Затем такую верхнюю прижимную пластину опускают, и сепаратор, присосанный к прижимной пластине, помещают на положительный электрод, и в этом состоянии края сепараторов, которые перекрывают друг друга на периферии положительного электрода, термически склеивают друг с другом. После этого, лишние края сепараторов отрезают и изготавливают пакетированный положительный электрод, в котором положительный электрод помещают посередине посредством сепараторов, сформированных в форме оболочки. Затем пакетированный положительный электрод вынимают между принимающим столом и прижимной пластиной. Пакетированный положительный электрод укладывают в стопу на отрицательный электрод, при этом поочередно, посредством чего получают элемент батареи, в котором положительный электрод, сепаратор, отрицательный электрод и сепаратор поочередно уложены в стопу друг на друга в этом порядке.

ПАТЕНТНАЯ ЛИТЕРАТУРА

Патентная литература 1: публикация нерассмотренного японского патента № 2005-50583

Патентная литература 2: публикация нерассмотренного японского патента № 2007-329111

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Однако, в устройстве, описанном в патентной литературе 1, поскольку присасывающий барабан является призмовидным, натяжение, действующее на материал сепаратора, всегда изменяется по той причине, что угловая часть также вращается в ответ на вращение присасывающего барабана. Таким образом, форма сепараторов после вырезания сепараторов становится нестабильной и происходит снижение точности обработки на последующих стадиях. Соответственно, например, существует опасение того, что складки и т.п. могут возникнуть в сепараторах в случае укладки сепараторов после нарезки в стопу на электрод.

Кроме того, устройство, описанное в патентной литературе 2, не может обрабатывать полосы сепаратора, при этом доставляя полосы сепаратора на имеющий отношение принимающий стол и прижимную пластину за произвольное время. Следовательно, сепараторы, вырезанные из полос сепаратора и удерживаемые на принимающем столе и прижимной пластине, содержат части, подлежащие удалению после тепловой адгезии, и сложно плавно выполнять обработку.

Настоящее изобретение выполнено, принимая во внимание такие проблемы, свойственные стандартной технологии. Тогда цель настоящего изобретения состоит в том, чтобы предоставить транспортирующее сепаратор устройство и способ транспортировки сепаратора, которые позволяют стабилизировать форму сепараторов и позволяют повысить точность обработки на последующих стадиях. Другая цель настоящего изобретения состоит в том, чтобы предоставить транспортирующее сепаратор устройство и способ транспортировки сепаратора, которые позволяют плавно выполнять обработку посредством произвольного регулирования времени подачи материала сепаратора, при этом транспортируя сепараторы, вырезанные таким образом.

Транспортирующее сепаратор устройство согласно первому аспекту настоящего изобретения содержит: удлиненный ротор, который удерживает материал сепаратора, который непрерывно подают на него, на его внешнюю периферийную поверхность; и режущий блок, который режет материал сепаратора, который удерживают на внешней периферийной поверхности, в состоянии, где материал сепаратора удерживают на внешней периферийной поверхности удлиненного ротора, и вырезает сепаратор предварительно определяемой формы. Затем сепаратор, вырезанный посредством режущего блока, транспортируют посредством вращения удлиненного ротора, при этом сохраняя состояние, где сепаратор удерживают на внешней периферийной поверхности.

Способ транспортировки сепаратора согласно второму аспекту настоящего изобретения включает: удержание материала сепаратора, который непрерывно подают на нее, на внешней периферийной поверхности удлиненного ротора, и кроме того, вырезание сепаратора предварительно определяемой формы посредством резания материала сепаратора в состоянии, в котором материал сепаратора удерживают на внешней периферийной поверхности удлиненного ротора. Кроме того, способ транспортировки сепаратора включает транспортировку вырезанного сепаратора посредством вращения удлиненного ротора, при этом сохраняя состояние, в котором вырезанный сепаратор удерживают на внешней периферийной поверхности удлиненного ротора.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

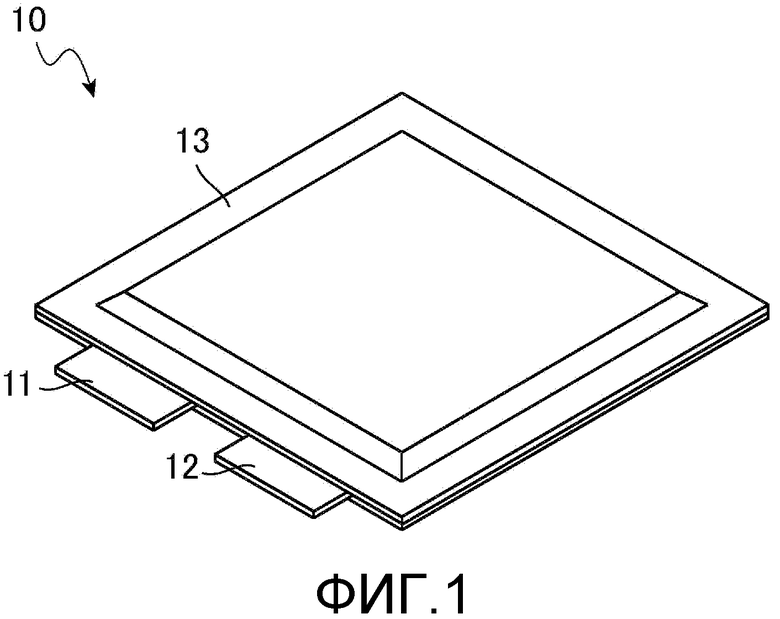

[Фиг.1] На фиг.1 представлен вид в перспективе, показывающий внешний вид литий-ионной аккумуляторной батареи.

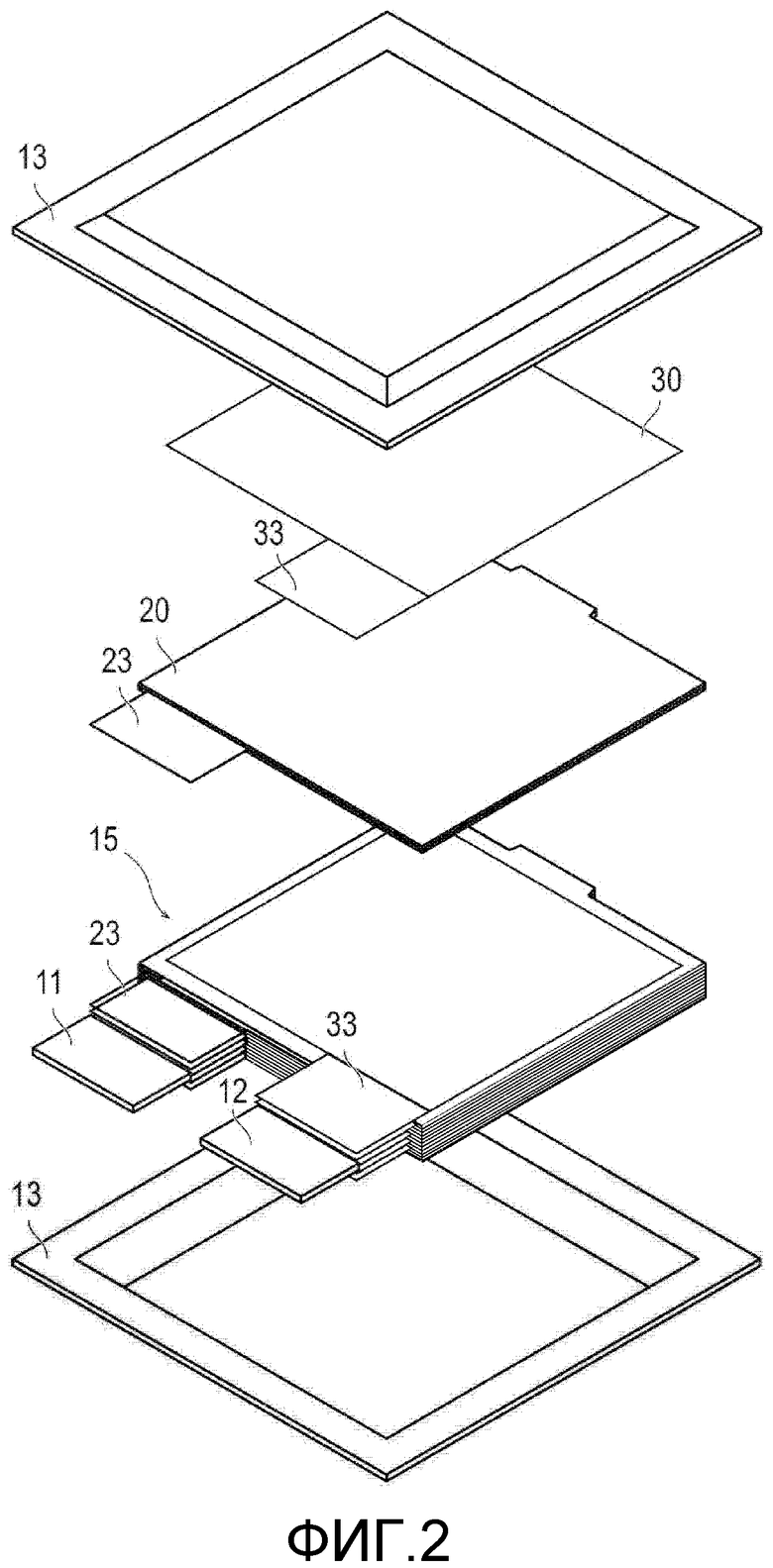

[Фиг.2] На фиг.2 представлен разборный вид в перспективе литий-ионной аккумуляторной батареи.

[Фиг.3] На фиг.3 представлен вид сверху, показывающий пакетированный положительный электрод и отрицательный электрод.

[Фиг.4] На фиг.4 представлен вид сверху, показывающий состояние, в котором отрицательный электрод укладывают в стопу на пакетированный положительный электрод.

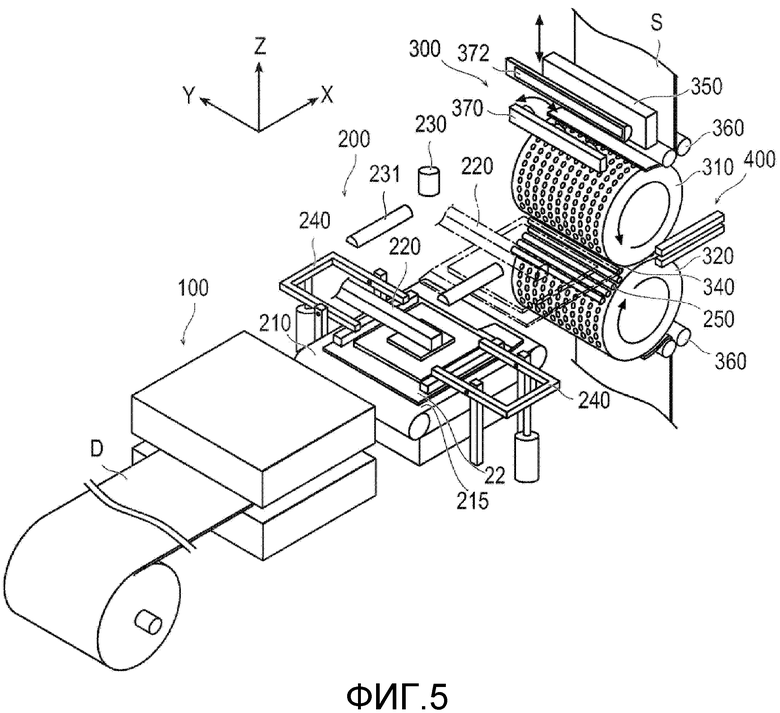

[Фиг.5] На фиг.5 представлен схематический вид в перспективе, показывающий укладывающее в стопу устройство.

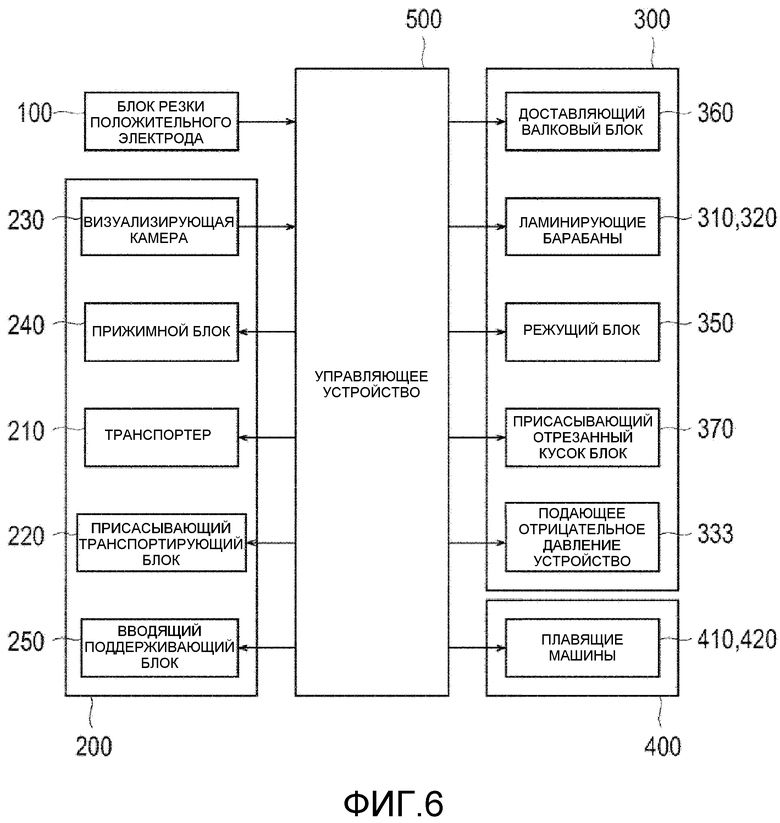

[Фиг.6] На фиг.6 представлена диаграмма, показывающая электрическую конфигурацию укладывающего в стопу устройства.

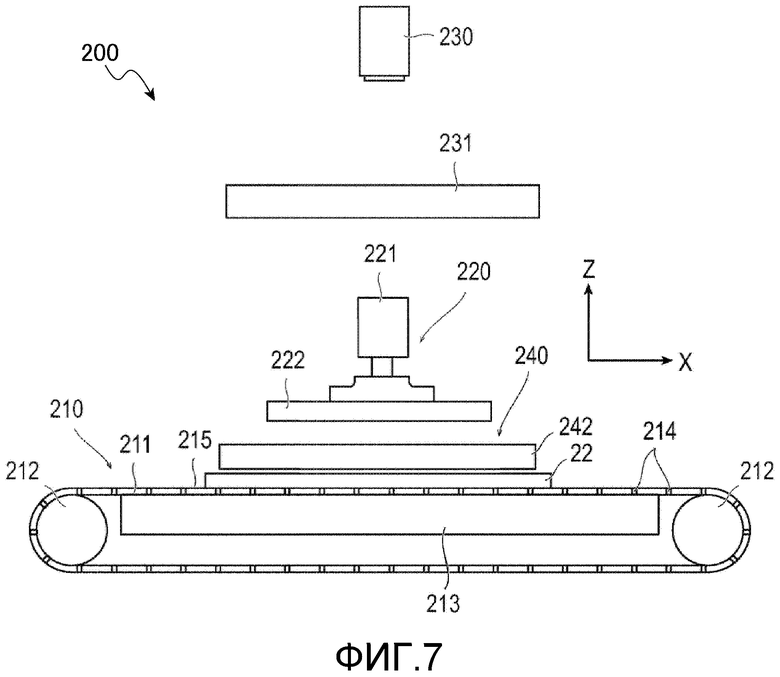

[Фиг.7] На фиг.7 представлен вид сбоку, показывающий транспортирующий электрод блок укладывающего в стопу устройства.

[Фиг.8] На фиг.8 представлен вид спереди, показывающий транспортирующий электрод блок укладывающего в стопу устройства.

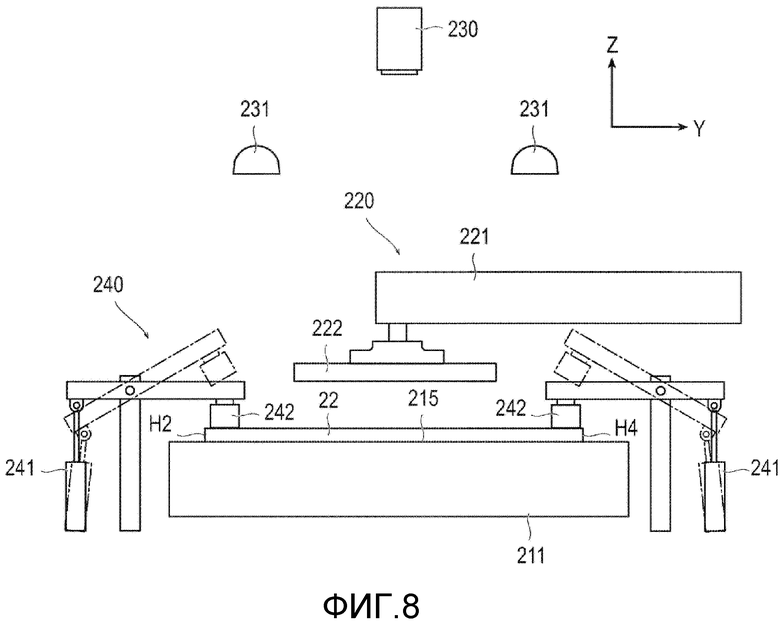

[Фиг.9] На фиг.9 представлен вид сверху, показывающий транспортирующий электрод блок укладывающего в стопу устройства.

[Фиг.10] На фиг.10 представлен схематический вид в поперечном разрезе, показывающий транспортирующее сепаратор устройство, предусмотренное в укладывающем в стопу устройстве.

[Фиг.11] На фиг.11 представлен первый пояснительный вид, показывающий процесс с помощью укладывающего в стопу устройства, которое содержит транспортирующее сепаратор устройство.

[Фиг.12] На фиг.12 представлен второй пояснительный вид, показывающий процесс с помощью укладывающего в стопу устройства, содержащего транспортирующее сепаратор устройство.

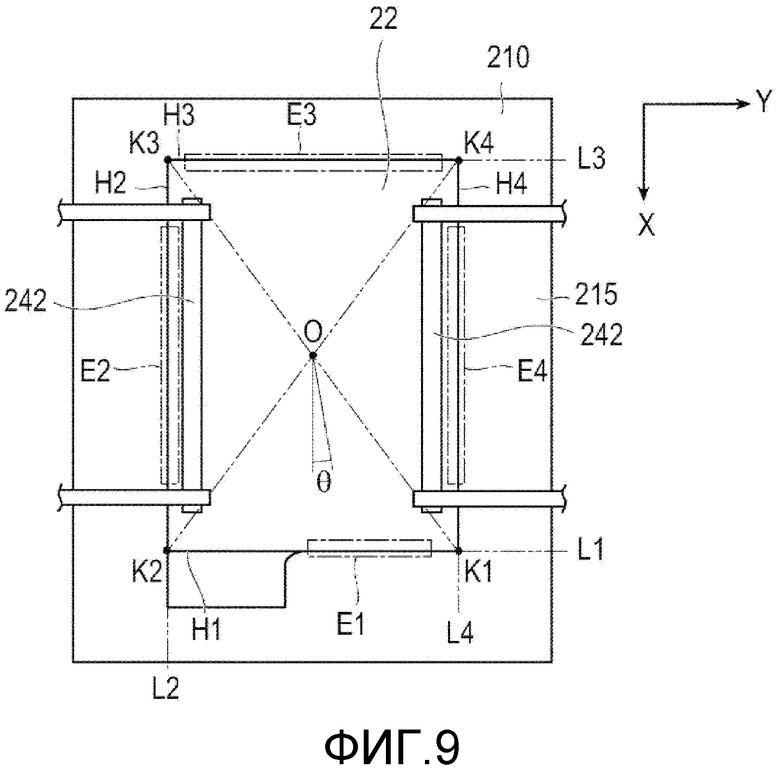

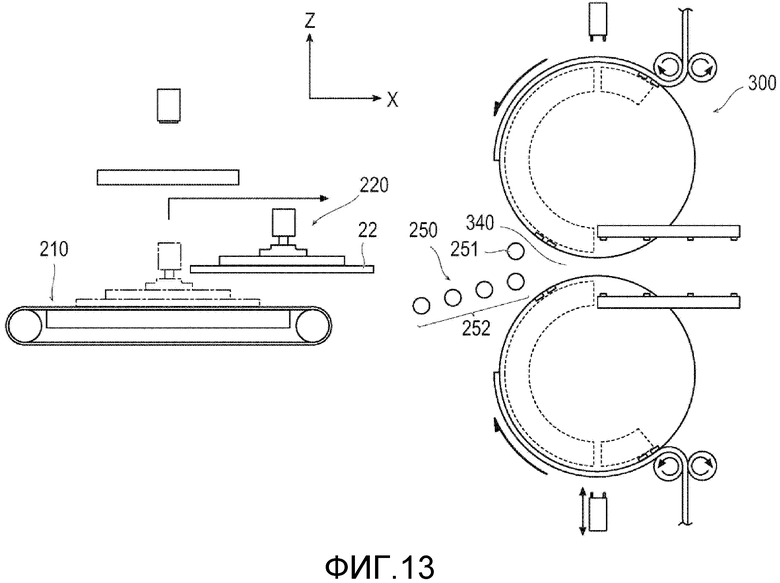

[Фиг.13] На фиг.13 представлен третий пояснительный вид, показывающий процесс с помощью укладывающего в стопу устройства, содержащего транспортирующее сепаратор устройство.

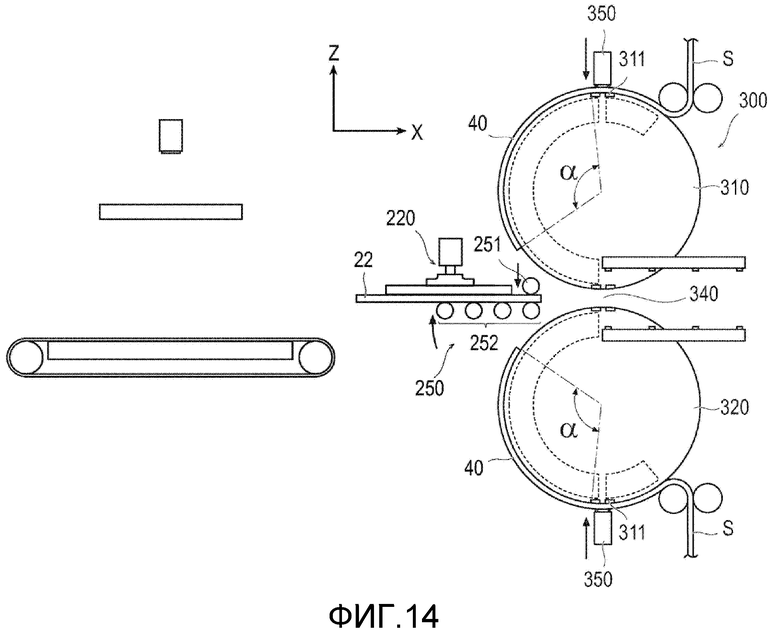

[Фиг.14] На фиг.14 представлен четвертый пояснительный вид, показывающий процесс с помощью укладывающего в стопу устройства, содержащего транспортирующее сепаратор устройство.

[Фиг.15] На фиг.15 представлен пятый пояснительный вид, показывающий процесс с помощью укладывающего в стопу устройства, содержащего транспортирующее сепаратор устройство.

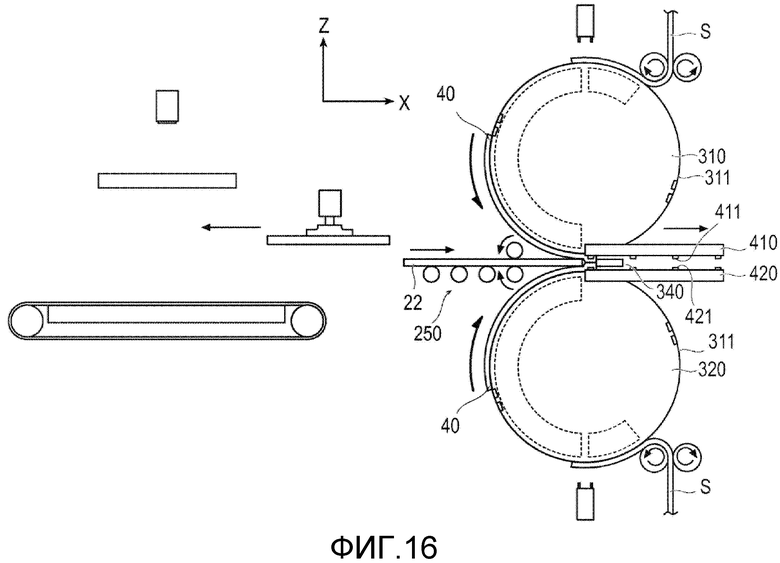

[Фиг.16] На фиг.16 представлен шестой пояснительный вид, показывающий процесс с помощью укладывающего в стопу устройства, содержащего транспортирующее сепаратор устройство.

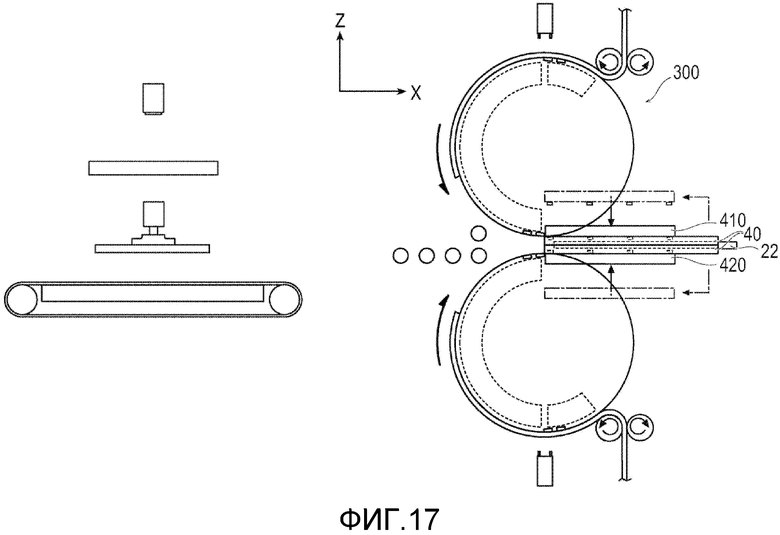

[Фиг.17] На фиг.17 представлен седьмой пояснительный вид, показывающий процесс с помощью укладывающего в стопу устройства, содержащего транспортирующее сепаратор устройство.

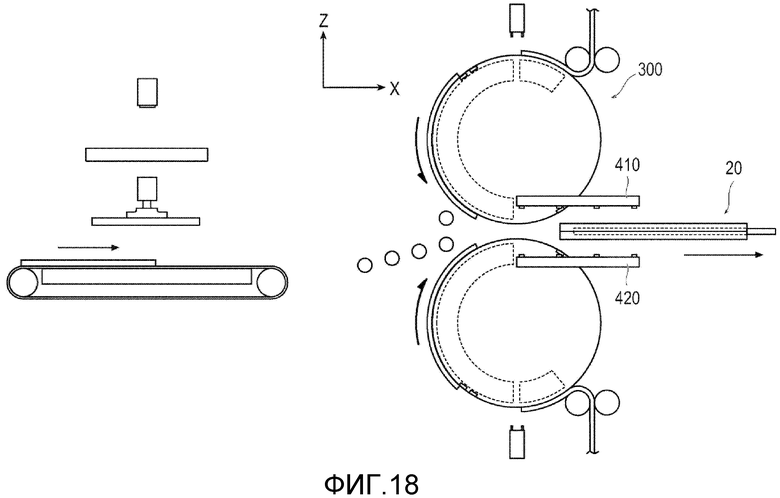

[Фиг.18] На фиг.18 представлен восьмой пояснительный вид, показывающий процесс с помощью укладывающего в стопу устройства, содержащего транспортирующее сепаратор устройство.

[Фиг.19] На фиг.19 представлена схема, показывающая операции транспортирующего сепаратор устройства.

[Фиг.20] На фиг.20 представлен схематический вид в поперечном разрезе, показывающий другой пример транспортирующего сепаратор устройства.

[Фиг.21] На фиг.21 представлен схематический вид в поперечном разрезе, показывающий еще один другой пример транспортирующего сепаратор устройства.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Далее приведено описание вариантов осуществления настоящего изобретения со ссылкой на сопроводительные рисунки. Следует отметить, что отношения размеров на рисунках преувеличены для удобства объяснения и иногда отличаются от фактических отношений.

Настоящее изобретение относится к транспортирующему сепаратор устройству и способу транспортировки сепаратора, которые применяют к части процесса производства аккумуляторной батареи. Транспортирующее сепаратор устройство согласно одному из вариантов осуществления настоящего изобретения составляет часть укладывающего в стопу устройства для укладывания в стопу сепараторов на электрод. Перед описанием транспортирующего сепаратор устройства приведено описание структуры аккумуляторной батареи и укладывающего в стопу устройства, которое собирает ее вырабатывающий энергию элемент.

[Аккумуляторная батарея]

Сначала со ссылкой на фиг.1 дано описание литий-ионной аккумуляторной батареи (многослойной аккумуляторной батареи), подлежащей формированию посредством укладывающего в стопу устройства. На фиг.1 представлен вид в перспективе, показывающий внешний вид литий-ионной аккумуляторной батареи, на фиг.2 представлен разборный вид в перспективе литий-ионной аккумуляторной батареи, и на фиг.3А и 3B представлены виды сверху пакетированного положительного электрода и отрицательного электрода.

Как показано на фиг.1, литий-ионная аккумуляторная батарея 10 имеет плоскую прямоугольную форму, и положительный вывод 11 электрода и отрицательный вывод 12 электрода выведены из одной и той же концевой части покрывающего материала 13. Затем, как показано на фиг.2, внутри покрывающего материала 13 расположен вырабатывающий энергию элемент (элемент аккумуляторной батареи) 15, в котором протекает реакция заряда/разряда. Вырабатывающий энергию элемент 15 формируют таким образом, чтобы пакетированные положительные электроды 20 и отрицательные электроды 30 поочередно укладывать в стопу друг на друга.

Как показано на фиг.3А, в каждом из пакетированных положительных электродов 20 прямоугольный положительный электрод 22 помещают посередине между прямоугольных сепараторов 40. В положительном электроде 22 слои активного материала положительного электрода формируют на обеих поверхностях токосборника чрезвычайно тонкого листовидного положительного электрода (токособирающая фольга). Два сепаратора 40 соединяют друг с другом на их концевых частях посредством скрепляющих частей 42, и придают форму оболочки. В сепараторах 40 ушко 23 положительного электрода 22 выводят из края 44A, который формируют линейно, и дополнительно на крае 44B, противоположном краю 44A формируют сцепляющую часть 43, которая частично выступает. Сцепляющая часть 43 входит в зацепление с покрывающим материалом 13 внутри покрывающего материала 13, и, тем самым, выполняет функцию фиксации вырабатывающего энергию элемента 15 на покрывающем материале 13. В положительном электроде 22, на его частях, отличных от 23 ушка положительного электрода, формируют такие слои 24 активного материала положительного электрода.

Как показано на фиг.3B, каждому из отрицательных электродов 30 придают прямоугольную форму, в которой слои 34 активного материала отрицательного электрода формируют на обеих поверхностях токосборника чрезвычайно тонкого листовидного отрицательного электрода (токособирающей фольги). В отрицательном электроде 30, на частях, отличных от 33 ушка отрицательного электрода, формируют слои 34 активного материала отрицательного электрода.

Когда отрицательный электрод 30 укладывают в стопу на пакетированный положительный электрод 20, формируют форму, как показано на фиг.4. Как показано на фиг.4, если смотреть сверху, слои 34 активного материала отрицательного электрода формируют больше на один размер, чем слои 24 активного материала положительного электрода положительного электрода 20.

Следует отметить, что сам способ изготовления литий-ионной аккумуляторной батареи посредством поочередной укладки в стопу пакетированных положительных электродов 20 и отрицательных электродов 30 друг на друга представляет собой общий способ изготовления литий-ионной аккумуляторной батареи, и соответственно, его подробное описание пропущено.

[Укладывающее в стопу устройство]

Далее со ссылкой на рисунки дано описание укладывающего в стопу устройства, содержащего транспортирующее сепаратор устройство согласно варианту осуществления настоящего изобретения.

Как показано на фиг.5 и фиг.6, это укладывающее в стопу устройство содержит: режущий положительный электрод блок 100, который вырезает положительный электрод 22 из листового материала D для положительного электрода; и транспортирующий электрод блок 200, который транспортирует положительный электрод 22, вырезанный таким образом. Кроме того, укладывающее в стопу устройство содержит: транспортирующее сепаратор устройство 300, предусмотренное на стороне ниже по потоку операций транспортирующего электрод блока 200 в направлении транспортировки; расплавляющий блок 400, предоставленный на обеих сторонах транспортирующего сепаратор устройства 300; и управляющее устройство 500 (блок управления), которое управляет всем устройством централизованным образом. В этом варианте осуществления описание дано исходя из того, что направление, в котором транспортируют положительный электрод 22, представляет собой направление транспортировки X, что направление, перпендикулярное поверхности положительного электрода 22, представляет собой вертикальное направление Z, и направление, перпендикулярное вертикальному направлению Z и направлению транспортировки X, представляет собой поперечное направление Y.

Режущий положительный электрод блок 100 представляет собой блок, который обрезает листовой материал D для положительного электрода, который свернут в форме рулона, до предварительно определяемой формы посредством обработки вырубкой и т.п., и тем самым вырезает положительный электрод 22 (листовой элемент) предварительно определяемой формы. Положительный электрод 22, вырезанный таким образом, здесь представляет собой прямоугольник и имеет ушко 23 положительного электрода.

Как показано на фиг.7-9, транспортирующий электрод блок 200 содержит: транспортер 210; и присасывающий транспортирующий блок 220. Транспортер 210 транспортирует положительный электрод 22, вырезанный в режущем положительный электрод блоке 100. Присасывающий транспортирующий блок 220 присасывает положительный электрод 22 на транспортер 210 и транспортирует положительный электрод 22 в транспортирующее сепаратор устройство 300. Над транспортером 210 предусмотрена визуализирующая камера 230 (блок обнаружения положения) и осветительный прибор 231.

Транспортер 210 содержит: присасывающую ленту 211, которую формируют бесконечной и которая имеет воздухопроницаемость; и два вращательных вала 212, которые расположены в линию в направлении транспортировки и поворотно удерживают присасывающую ленту 211. Кроме того, транспортер 210 содержит генерирующий отрицательное давление блок 213, расположенный внутри присасывающей ленты 211.

Множество воздушно-вакуумных отверстий 214 формируют в присасывающей ленте 211. Затем воздух всасывают посредством генерирующего отрицательное давление блока 213 через воздушно-вакуумные отверстия 214, посредством чего делают возможным удерживание положительного электрода 22, который является тонким и который сложно транспортировать, на плоской установочной поверхности 215 (опорной поверхности) на транспортере 210, и для того, чтобы транспортировать рассматриваемый положительный электрод 22. Установочная поверхность 215 присасывающей ленты 211 имеет оттенок цвета, с помощью которого визуализирующей камере 230 легко распознавать ее границы с положительным электродом 210, и цвет установочной поверхности 215 является белым в этом варианте осуществления.

Следует отметить, что в этом варианте осуществления транспортер 210 применяют в качестве устройства, содержащего плоскую установочную поверхность 215, допускающую установку положительного электрода 22 на нее по существу в горизонтальном состоянии. Однако, другие устройства можно использовать при условии, что плоская установочная поверхность предусмотрена в каждом из них.

Как показано на фиг.5 и фиг.8, на обеих сторонах транспортера 210 предусмотрен прижимной блок 240, который прижимает и удерживает боковые части положительного электрода 22 на присасывающей ленте 211. Прижимной блок 240 включает зажимные приспособления 242, которые подходят близко к или отнесены от установочной поверхности 215 (опорной поверхности) на присасывающей ленте 211 посредством исполнительных механизмов 241, управляемых посредством управляющего устройства 500. Зажимные приспособления 242 представляют собой элементы, которые регулируют деформацию положительного электрода 22 посредством прижимания положительного электрода 22 на установочной поверхности 215. В частности, положительный электрод 22, вырезанный из листового материала D, скрученного в форме рулона, склонен скругляться, поскольку в нем остаются изгибы. Кроме того, каждый из положительных электродов 22, отрицательных электродов 30 и сепараторов 40 представляет собой материал с формой чрезвычайно тонкой фольги, и чрезвычайно склонен к деформации в такой большой аккумуляторной батарее, как автомобильная аккумуляторная батарея. Следует отметить, что хотя присасывающая лента 211 представляет собой элемент, который присасывает и удерживает элемент, приведенный в контакт с установочной поверхностью 215, однако, обычно она не имеет достаточного присасывающего усилия, чтобы притягивать область вдали от установочной поверхности 215. Соответственно, положительный электрод 22 толкают к установочной поверхности 215 посредством зажимных приспособлений 242, посредством чего такую деформацию положительного электрода 22 регулируют. Таким образом, визуализирующая камера 230 может иметь возможность захватить положение положительного электрода 22 с высокой точностью и, кроме того, положение присасывания посредством присасывающего транспортирующего блока 220 также можно задавать с высокой точностью. Как результат, происходит повышение точности обработки на последующих стадиях.

Далее, как показано на фиг.9, зажимные приспособления 242 формируют с тем, чтобы они были способны прижимать длинные области, которые идут вдоль двух сторон H2 и H4 (краев) вдоль направления транспортировки положительного электрода 22 на присасывающей ленте 211. Таким образом, положение присасывания положительного электрода 22 посредством присасывающего транспортирующего блока 220 можно обеспечить между зажимными приспособлениями 242. Кроме того, зажимные приспособления 242 могут прижимать внутреннюю часть краев четырех сторон с H1 до H4 (краев) положительного электрода 22, то есть центральную сторону положительного электрода 22, с тем, чтобы четыре стороны с H1 до H4 можно было визуализировать посредством визуализирующей камеры 230. Следует отметить, что зажимные приспособления 242 формируют из прозрачных элементов с тем, чтобы прижатый положительный электрод 22 можно было тем самым визуализировать через зажимные приспособления 242. В качестве прозрачных элементов можно применять, например, акриловую смолу, стекло и т.п. Однако материал зажимных приспособлений 242 конкретно не ограничен, и может быть соответствующим образом задан в соответствии с частотой осветительного прибора 231 и характеристик визуализации визуализирующей камеры 230.

Присасывающий транспортирующий блок 220 содержит: тело 221 устройства, которое соединено с приводным устройством (не показано) и которое можно перемещать; и присасывающую головку 222, которая предоставлена на нижней части тела 221 устройства и прикладывает присасывающее усилие посредством соединения с источником подачи отрицательного давления (не показан). Присасывающую головку 222 можно перемещать в трех измерениях в вертикальном направлении Z, направлении транспортировки X и поперечном направлении Y в соответствии с операцией приводного устройства, и дополнительно ее делают вращающейся в горизонтальной плоскости.

Визуализирующая камера 230, предусмотренная над транспортером 210, представляет собой блок, который визуализирует положительный электрод 22, который транспортируют посредством транспортера 210, под светом, который излучают посредством осветительного прибора 231, после того как положительный электрод 22 прижимают и удерживают посредством зажимного приспособления 242. Визуализирующая камера 230 передает управляющему устройству 500 сигнал, который основан на изображении положительного электрода 22, визуализированного в ситуации, когда положительный электрод 22 транспортируют в предварительно определяемое положение и останавливают там. Управляющее устройство 500, которое получило такой предварительно определяемый сигнал, вычисляет информацию о положении, которое представляет собой положение и состояние положительного электрода 22, по рассматриваемому сигналу, и управляет движением приводного устройства присасывающего транспортирующего блока 220, основываясь на результате вычисленной информации о положении. Затем присасывающий транспортирующий блок 220 соответствующим образом регулирует положение и угловую ориентацию положительного электрода 22 и транспортирует рассматриваемый положительный электрод 22 в пропуск 340 (относится к фиг.5) транспортирующего сепаратор устройства 300, которое описано далее.

В частности, управляющее устройство 500 останавливает транспортер 210 в предварительно определяемом положении, и затем по изображению, визуализированному посредством визуализирующей камеры 230, обнаруживает края боковых областей с E1 до E4, соответствующих четырем сторонам положительного электрода 22, представленного на фиг.9. Рассматриваемые края можно обнаруживать по различию в оттенке цвета между присасывающей лентой 211 и положительным электродом 22. По этому результату обнаружения, управляющее устройство 500 вычисляет приблизительные прямые линии с L1 до L4 четырех сторон с использованием способа наименьших квадратов. Затем управляющее устройство 500 вычисляет четыре угловые части с K1 до K4, которые представляют собой пересечения между приблизительными прямыми линиями с L1 до L4 четырех сторон, и вычисляет среднее значение четырех угловых частей с K1 до K4 и определяет их среднее значение в качестве координат центральной точки O электрода. Следует отметить, что координаты центральной точки О электрода представлены с помощью координат в направлении транспортировки X и поперечном направлении Y. Затем или по одной из приблизительных прямых линий L2 и L4 двух сторон H2 и H4, которые идут вдоль направления транспортировки положительного электрода 22, или по их среднему значению управляющее устройство 500 вычисляет угол θ наклона положительного электрода 22 на горизонтальной плоскости (опорной поверхности). После этого, по координатам центральной точки О электрода и по углу θ наклона управляющее устройство 500 вычисляет количества регулировки положения и наклона положительного электрода 22 на горизонтальной плоскости с учетом его правильного положения. Затем управляющее устройство 500 управляет приводным устройством присасывающего транспортирующего блока 220 (блока регулирования положения) для того, чтобы осуществлять регулирование в размере этого количества регулировки. Кроме того, присасывающий транспортирующий блок 220 транспортирует положительный электрод 22 в пропуск 340 транспортирующего сепаратор устройства 300, при этом регулируя положение и угловую ориентацию положительного электрода 22.

Следует отметить, что, в этом варианте осуществления, положение и состояние положительного электрода 22 распознают посредством визуализирующей камеры 230. Однако другие датчики также можно использовать, и, например, положение положительного электрода 22 также можно распознавать посредством контактного датчика, который воспринимает конец положительного электрода 22 и т.п.

В состоянии, в котором положительный электрод 22 транспортируют в предварительно определяемое положение транспортера 210, и форму положительного электрода 22 регулируют посредством прижимания боковых частей положительного электрода 22 посредством зажимных приспособлений 242, присасывающий транспортирующий блок 220 опускается вертикально и присасывает и удерживает положительный электрод 22 посредством присасывающей головки 222. Затем после снятия такого ограничения положительного электрода 22 зажимными приспособлениями 242, присасывающий транспортирующий блок 220 поднимается, при этом сохраняя по существу горизонтальное состояние положительного электрода 22. После этого, присасывающий транспортирующий блок 220 соответствующим образом регулирует положение и угловую ориентацию положительного электрода 22 в ответ на вычисленные количества регулировки, и транспортирует положительный электрод 22 в пропуск 340 транспортирующего сепаратор устройства 300.

Вблизи от пропуска 340 транспортирующего сепаратор устройства 300, как показано на фиг.10, предусмотрен вводящий поддерживающий блок 250, который предусмотрен с тем, чтобы тем самым ограничивать верхнюю и нижнюю части пропуска 340 и способствовать введению положительного электрода 22 в транспортирующее сепаратор устройство 300. Вводящий поддерживающий блок 250 представляет собой блок, который состоит из множества катков, поддерживает положительный электрод 22, транспортируемый посредством присасывающего транспортирующего блока 220, и, кроме того, выпускает положительный электрод 22 в пропуск 340 транспортирующего сепаратор устройства 300.

Вводящий поддерживающий блок 250 содержит: верхнюю вводящую поддерживающую часть 251, состоящую из одного валка; и нижнюю вводящую поддерживающую часть 252, состоящую из множества валков. Верхнюю вводящую поддерживающую часть 251 можно перемещать в вертикальном направлении Z и можно переводить из «открытого состояния» перемещения вверх в «закрытое состояние» перемещения вниз от него и располагать положительный электрод 22 между валком на самой нижней по потоку операций стороне в направлении транспортировки в нижней вводящей поддерживающей части 252. Кроме того, верхнюю вводящую поддерживающую часть 251 приводят в движение с тем, чтобы вращать, и тем самым можно выдавать положительный электрод 22, расположенный между ними, в пропуск 340.

Нижняя вводящая поддерживающая часть 252 переходит из «открытого состояния», где ее валки, расположенные на стороне выше по потоку операций, в направлении транспортировки опускаются наклонно до «закрытого состояния», как результат того, что валки, расположенные на стороне выше по потоку операций, в направлении транспортировки поднимаются и становятся по существу горизонтально в случае, когда положительный электрод 22 доставляют из присасывающего транспортирующего блока 220. Таким образом, как показано на фиг.14, нижняя вводящая поддерживающая часть 252 поддерживает положительный электрод 22 с тем, чтобы его можно было транспортировать. Такой валок, расположенный на самой нижней стороне по потоку операций, в направлении транспортировки в нижней вводящей поддерживающей части 252, валок образует пару с валком верхней вводящей поддерживающей части 251, может быть приведен в действие с тем, чтобы вращаться. Следовательно, валок, расположенный на самой нижней стороне по потоку операций, вращают в состоянии, когда между ним и верхней вводящей поддерживающей частью 251 расположен положительный электрод 22, посредством чего положительный электрод 22, расположенный между ними, можно выпускать в пропуск 340.

Таким образом, когда положительный электрод 22 транспортируют посредством присасывающего транспортирующего блока 220, верхней вводящей поддерживающей части 251 позволяют опускаться и позволяют концу положительного электрода 22 располагаться между ней и нижней вводящей поддерживающей частью 252. Кроме того, валкам нижней вводящей поддерживающей части 252 позволяют подниматься, чтобы быть установленными по существу в горизонтальном состоянии, и затем поддерживать нижнюю поверхность положительного электрода 22. После этого, положительный электрод 22 освобождают из присасывающей головки 222 присасывающего транспортирующего блока 220, и положительный электрод 22 последовательно выпускают в пропуск 340 транспортирующего сепаратор устройства 300 посредством вращения вводящего поддерживающего блока 250.

Транспортирующее сепаратор устройство 300 представляет собой блок, который укладывает в стопу сепараторы 40 на положительный электрод 22, который транспортируют посредством присасывающего транспортирующего блока 220, при этом вырезая сепараторы 40 из листовидного материала S сепаратора. Транспортирующее сепаратор устройство 300 содержит пару из верхнего укладывающего в стопу барабана 310 (удлиненного ротора) и нижнего укладывающего в стопу барабана 320 (удлиненного ротора), которым придают удлиненную форму.

В паре из верхнего и нижнего укладывающих в стопу барабанов 310 и 320, их оси вращения перпендикулярны направлению транспортировки X. Кроме того, укладывающие в стопу барабаны 310 и 320 расположены параллельно друг другу с тем, чтобы их внешние периферийные поверхности 311 могли располагаться напротив друг друга с таким предварительно определяемым пропуском 340, и имеют структуры, симметричные друг другу по отношению к горизонтальной плоскости.

На внешних периферийных поверхностях 311 соответствующих укладывающих в стопу барабанов 310 и 320 формируют присасывающие части, способные присасывать сепараторы 40. Кроме того, внутри укладывающих в стопу барабанов 310 и 320 предусмотрены внутренние структурные части 330, предоставленные с тем, чтобы не вращаться. Задают такую ширину (длина в направлении оси вращения) укладывающих в стопу барабанов 310 и 320, чтобы оба края материала S сепаратора выступали с обоих концов укладывающих в стопу барабанов 310 и 320.

Верхний и нижний укладывающие в стопу барабаны 310 и 320 расположены через пропуск 340. Затем в пропуске 340 укладывающие в стопу барабаны 310 и 320 вращаются в направлении стороны ниже по потоку операций в направлении транспортировки X. То есть, укладывающий в стопу барабан 310, расположенный на верхней стороне, вращается против часовой стрелки в плоскости листа на фиг.10, и тем самым транспортирует сепаратор 40, который присасывают к внешней периферийной поверхности 311, в пропуск 340. Кроме того, укладывающий в стопу барабан 320, расположенный на нижней стороне, вращается по часовой стрелке в плоскости листа на фиг.10, и тем самым транспортирует сепаратор 40, который присасывают к внешней периферийной поверхности 311, в пропуск 340. Следует отметить, что верхний и нижний укладывающие в стопу барабаны 310 и 320 приводят в действие посредством приводных двигателей (не показаны), в которых вращением управляют посредством управляющего устройства 500.

В укладывающих в стопу барабанах 310 и 320, на внешних периферийных поверхностях 311 формируют множество воздушных вентиляционных отверстий 312. Кроме того, на внешних периферийных поверхностях 311, на их частичных частях в круговом направлении, формируют выемочные части 313 (принимающие части), которые способны вмещать резаки 351 сепаратора (режущие ножи), предусмотренные на режущих блоках 350, которые описаны далее. Выемочные части 313 формируют в двух точках на каждом из укладывающих в стопу барабанов 310 и 320, точки разнесены друг от друга на 180 градусов. Следует отметить, что причина того, почему выемочные части 313 предусмотрены в двух точках в круговом направлении, состоит в том, чтобы вырезать два куска сепараторов 40 каждый раз, когда каждый из укладывающих в стопу барабанов 310 и 320 выполняет одно вращение. Однако, число выемочных частей 313 в круговом направлении можно менять в соответствии с числом сепараторов 40, которые должны быть вырезаны во время одного вращения каждого из укладывающих в стопу барабанов 310 и 320.

Затем на перифериях соответствующих укладывающих в стопу барабанов 310 и 320 доставляющие валковые блоки 360 (блокирующие механизмы), которые подают или удерживают листовидный материал S сепаратора, предоставлены рядом с внешними периферийными поверхностями 311. Кроме того, предусмотрены режущие блоки 350, которые режут материал S сепаратора на внешних периферийных поверхностях 311 укладывающих в стопу барабанов 310 и 320. Кроме того, как показано на фиг.15, предусмотрены присасывающие отрезанный кусок блоки 370 для сбора ненужных отрезанных кусков S', образуемых посредством нарезания с помощью режущих блоков 350.

В частности, наклонно выше и наклонно ниже на стороне ниже по потоку операций в направлении транспортировки транспортирующего сепаратор устройства 300 предусмотрены доставляющие валковые блоки 360 малого размера, которые имеют удлиненную форму.

В доставляющих валковых блоках 360 наклонно выше и наклонно ниже на стороне ниже по потоку операций в направлении транспортировки транспортирующего сепаратор устройства 300 предусмотрены пары доставляющих валков 361 и 362. Доставляющие валки 361 и 362, которые образуют пару, имеют удлиненную форму и расположены через предварительно определяемый пропуск. Между доставляющими валковыми блоками 360 в пропуске расположен один непрерывный материал S сепаратора, транспортируемый с вала сепаратора (не показан). Затем доставляющий валковый блок 360 вращается и, тем самым, выпускает материал S сепаратора в транспортирующее сепаратор устройство 300. Между тем, доставляющий валковый блок 360 останавливается и, тем самым, останавливает такую доставку и ограничивает материал S сепаратора. Доставляющими валками 361 и 362 управляют посредством управляющего устройства 500, и они выпускают материал S сепаратора в транспортирующее сепаратор устройство 300 в предварительно определяемые моменты времени.

Режущие блоки 350 содержат резаки 351 сепаратора индивидуально выше и ниже транспортирующего сепаратор устройства 300. Резаки 351 сепаратора представляют собой тепловые резаки, которые плавят материал S сепаратора, присосанный к внешним периферийным поверхностям 311 укладывающих в стопу барабанов 310 и 320, и обрезают расплавленный материал S сепаратора до предварительно определяемой формы. В частности, сначала сепараторы 40 присасывают и транспортируют посредством внешних периферийных поверхностей 311 укладывающих в стопу барабанов 310 и 320. В этом случае, когда выемочные части 313 укладывающих в стопу барабанов 310 и 320 перемещают в положения напротив резаков 351 сепаратора, резаки 351 сепаратора перемещают с тем, чтобы войти в выемочные части 313 укладывающих в стопу барабанов 310 и 320 после получения инструкции от управляющего устройства 500. Таким образом, резаки 351 сепаратора плавят сепараторы 40 и обрезают сепараторы 40 до такой предварительно определяемой формы, как показано на фиг.3А. В случае непрерывного вырезания сепараторов 40 из материала S сепаратора, задний вырезанный сначала конец сепаратора 40 определяют как край 44B, на котором формируют сцепляющую часть 43, и передний вырезанный потом конец сепаратора 40 определяют как край 44A. Как описано выше, две стороны 44A и 44B, которые не совпадают по форме друг с другом, вырезают одновременно посредством каждого из режущих блоков 350, посредством чего создают лишние отрезанные куски S'.

Как показано на фиг.15, присасывающие отрезанный кусок блоки 370 содержат ориентированные по резаку присасывающие головки 371, которые прикладывают присасывающее усилие. Затем в момент времени, когда резаки 351 сепаратора отходят и удаляются от выемочных частей 313 после резания материала S сепаратора, ориентированные по резаку присасывающие головки 371 перемещаются с тем, чтобы подойти ближе к областям, отрезанным таким образом. После этого, ориентированные по резаку присасывающие головки 371 присасывают и удерживают лишние отрезанные куски S' сепараторов 40, вырезанные посредством резаков 351 сепаратора. Затем, продолжая присасывание и удерживание отрезанных кусков S', ориентированные по резаку присасывающие головки 371 располагают на расстоянии от внешних периферийных поверхностей 311 укладывающих в стопу барабанов 310 и 320. После этого, присасывание посредством ориентированных по резаку присасывающих головок 371 останавливают, чтобы тем самым освободить отрезанные куски S', и отрезанные куски S' присасывают и собирают посредством присасывающих впусков 372, предусмотренных в положении, расположенном на расстоянии от внешних периферийных поверхностей 311 укладывающих в стопу барабанов 310 и 320, присасывающие впуски 372 предоставлены отдельно от укладывающих в стопу барабанов 310 и 320.

Здесь, если отрезанные куски S' пытаются собирать только посредством присасывающих впусков 372 без использования ориентированных по резаку присасывающих головок 371, тогда имеет место опасение того, что в таком процессе присасывания отрезанные куски S' могут контактировать с сепараторами 40 и материалом S сепаратора, которые остаются на внешних периферийных поверхностях 311. Однако, отрезанные куски S' собирают посредством присасывающих впусков 372 после временного присасывания и отделения от внешних периферийных поверхностей 311 посредством ориентированных по резаку присасывающих головок 371, и тем самым их можно собирать, при этом сдерживая повреждение сепараторов 40 и материала S сепаратора отрезанными кусками S'.

Как показано на фиг.10, внутри соответствующих укладывающих в стопу барабанов 310 и 320 предусмотрены внутренние структурные части 330. В каждой из внутренних структурных частей 330 неповоротно сформированы: первая камера 331 отрицательного давления, способная регулировать силу отрицательного давления в соответствии с процессом в момент времени, когда работает устройство; и вторая камера 332 отрицательного давления, в которое отрицательное давление сохраняют по существу постоянным в момент времени, когда устройство работает. Первая камера 331 отрицательного давления и вторая камера 332 отрицательного давления соединены с подающим отрицательное давление устройством 333, в котором предусмотрен регулирующий давление клапан, и способны регулировать их внутреннее давление таким образом, что подающим отрицательное давление устройством 333 управляют посредством управляющего устройства 500.

Первая камера 331 отрицательного давления и вторая камера 332 отрицательного давления изолированы от окружающего пространства посредством внутренней периферийной поверхности каждого из укладывающих в стопу барабанов 310 и 320. Таким образом, на внешних периферийных поверхностях 311 укладывающих в стопу барабанов 310 и 320 области отрицательного давления создают таким неповоротным образом через воздушные вентиляционные отверстия 312, сформированные в укладывающих в стопу барабанах 310 и 320. Эти области не вращают, даже если вращают укладывающие в стопу барабаны 310 и 320. Такие первые камеры 331 отрицательного давления формируют в пределах от положений, которые соответствуют доставляющим валковым блокам 360, в направлениях вращения укладывающих в стопу барабанов 310 и 320 до положений, соответствующих резакам 351 сепаратора. Такие вторые камеры отрицательного давления 332 формируют в пределах по существу 180 градусов от положений, которые соответствуют резакам 351 сепаратора, в направлениях вращения укладывающих в стопу барабанов 310 и 320 до положений, соответствующих пропуску 340.

Таким образом, как показано на фиг.11, на внешних периферийных поверхностях 311 укладывающих в стопу барабанов 310 и 320 формируют скользящие области A1 (регулирующие присасывающее усилие области), в которых отрицательное давление регулируют и изменяют в положениях, соответствующих первым камерам 331 отрицательного давления. Кроме того, на внешних периферийных поверхностях 311 формируют присасывающие области A2, в которых отрицательное давление является по существу постоянным, и материал S сепаратора или вырезанные сепараторы 40 присасывают и удерживают в положениях, соответствующих вторым камерам отрицательного давления 332. Присасывающие области A2 имеют сильное присасывающее усилие, могут удерживать материал S сепаратора или вырезанные сепараторы 40 посредством присасывающего усилия и могут вращать их в направлении вращения укладывающих в стопу барабанов 310 и 320. В скользящих областях A1 также можно задавать присасывающее усилие, эквивалентное таковому присасывающих областей A2, и можно вращать сепараторы 40. Кроме того, удерживая материал S сепаратора до такой степени, при которой рассматриваемый материал S сепаратора не отделяется от внешних периферийных поверхностей 311, скользящие области A1 снижают их присасывающее усилие, и тем самым материал S сепаратора может скользить на внешних периферийных поверхностях 311 без вращения того же материала S сепаратора в случае, когда укладывающие в стопу барабаны 310 и 320 вращаются.

Кроме того, во внутренних структурных частях 330 в их пределах от положений, которые соответствуют пропуску 340, в направлении вращения укладывающих в стопу барабанов 310 и 320 до положений, соответствующих доставляющим валковым блокам 360, не предусмотрены или первые камеры 331 отрицательного давления или вторые камеры отрицательного давления 332. Следовательно, в областях внешних периферийных поверхностей 311, которые соответствуют этим диапазонам, неповоротно формируют неприсасывающие области A3, которые не присасывают сепараторы 40 без создания отрицательного давления в них.

Затем посредством укладывающих в стопу барабанов 310 и 320, транспортирующее сепаратор устройство 300 присасывает и транспортирует сепараторы 40, в то время как вырезают те же сепараторы 40. Затем, при синхронизации скорости вращения укладывающих в стопу барабанов 310 и 320 и скорости транспортировки положительного электрода 22 посредством транспортирующего электрод блока 200 друг с другом, транспортирующее сепаратор устройство 300 последовательно укладывает в стопу сепараторы 40 на обе стороны положительного электрода 22 со стороны ниже по потоку операций в направлении транспортировки X. В этот момент, как показано на фиг.10, положительный электрод 22 вводят в касательном направлении T удлиненных укладывающих в стопу барабанов 310 и 320 посредством присасывающего транспортирующего блока 220.

Расплавляющий блок 400 представляет собой блок, который плавит края обоих сепараторов 40, которые уложены в стопу на обе поверхности положительного электрода 22, как показано на фиг.3А. Как показано на фиг.10, этот расплавляющий блок 400 содержит пару из верхней и нижней плавящих машин 410 и 420 на обоих концах укладывающих в стопу барабанов 310 и 320 в направлении оси вращения.

На верхней и нижней плавящих машинах 410 и 420, на их поверхностях, противоположных друг другу, множество выступов 411 и 421 предоставлено вдоль направления транспортировки X. Затем к сепараторам 40 прикладывают давление и нагревают посредством выступов 411 и 421, противоположных друг другу, посредством чего делают возможным сплавление сепараторов 40 друг с другом.

Плавящие машины 410 и 420 могут перемещаться в направлении транспортировки X и вертикальном направлении Z. То есть, плавящие машины 410 и 420 подходят близко друг к другу, при этом перемещаясь в направлении транспортировки X, с той же скоростью, что и у сепараторов 40, с тем, чтобы синхронизироваться с сепараторами 40 и положительным электродом 22, которые транспортируют в пропуск 340 и там укладывают в стопу друг на друга. Затем посредством выступов 411 и 421, противоположных друг другу, уложенные в стопу сепараторы 40 скрепляют друг с другом, посредством чего формируют скрепляющие части 42. После этого, когда положительный электрод 22, пакетированный в оболочке, выполненной из сепараторов 40, транспортируют в предварительно определяемое положение, плавящие машины 410 и 420 находятся на расстоянии от них и перемещаются в сторону выше по потоку операций в направлении транспортировки. Затем еще один раз плавящие машины 410 и 420 приближаются друг к другу, при этом перемещаясь в направлении транспортировки X с той же скоростью, что и у сепараторов 40, и плавят другие скрепляющие части 42. После скрепления всех скрепляющих частей 42 друг с другом, плавящие машины 410 и 420 располагают на расстоянии друг от друга и освобождают изготовленный таким образом пакетированный положительный электрод 20.

Следует отметить, что такое совместное скрепление сепараторов 40 не ограничено указанной выше структурой. То есть, например, также возможно сплавлять сепараторы 40 друг с другом, при этом нагревая сепараторы 40 между парой нагревательных валков, которые вращаются для того, чтобы опрессовывать сепараторы 40 только посредством приложения давления без нагревания, или для того, чтобы скреплять сепараторы 40 друг с другом с использованием адгезива.

Как показано на фиг.6, управляющее устройство 500 централизует все из режущего положительный электрод блока 100, визуализирующей камеры 230, прижимного блока 240, транспортера 210, присасывающего транспортирующего блока 220, вводящего поддерживающего блока 250, доставляющих валковых блоков 360, укладывающих в стопу барабанов 310 и 320, режущих блоков 350, присасывающих отрезанный кусок блоков 370, подающего отрицательное давление устройства 333 и расплавляющего блока 400 и как единым целым управляет всеми ими. Тогда управляющее устройство 500 может приводить в действие соответствующие блоки на фиг.6, при этом синхронизируя рассматриваемые блоки друг с другом. Следует отметить, что управляющее устройство 500 также может управлять другими устройствами для изготовления аккумуляторной батареи вместе с описанными выше блоками централизованным образом.

Затем, со ссылкой на фиг.11-19, приведено описание способа укладывания в стопу с использованием этого укладывающего в стопу устройства.

Сначала листовой материал D для положительного электрода, который сматывают в форме рулона, режут посредством режущего положительный электрод блока 100 и формируют положительный электрод 22. Положительный электрод 22, вырезанный таким образом, помещают на установочную поверхность 215 транспортера 210 посредством непроиллюстрированного пневматического присоса, транспортера или тому подобного. Кроме того, между доставляющими валковыми блоками 360 расположен и ограничен в пропуске один непрерывный материал S сепаратора, выпущенный из вала сепаратора. Таким образом, как показано на фиг.11, конец материала S сепаратора располагают на самой верхней части или самой нижней части транспортирующего сепаратор устройства 300. Затем в каждой из первых камер 331 отрицательного давления задают низкое отрицательное давление, и материал S сепаратора не вытягивают на скользящую область A1 внешней периферийной поверхности 311, но укладывающий в стопу барабан 310 или 320 вращают, в то время как он скользит по внутренней поверхности материала S сепаратора. Следует отметить, что в этом варианте осуществления два сепаратора 40 вырезают во время одного вращения укладывающего в стопу барабана 310 или 320, и соответственно, как показано каждой пунктирной линией с двумя штрихами на фиг.11, предварительно вырезанный сепаратор 40 уже присосан и его транспортируют на внешней периферийной поверхности 311 укладывающего в стопу барабана 310 или 320.

Как показано на фиг.11, транспортер 210, на который помещают положительный электрод 22, транспортирует положительный электрод 22, который расположен на установочной поверхности 215 присасывающей ленты 211, последовательно (группа, в которой ушко расположено на стороне выше по потоку операций в направлении транспортировки X) в линию в направлении транспортировки X. В этом случае положительный электрод 22 присасывают посредством присасывающей ленты 211, и, соответственно, сдерживают возникновение феномена скручивания или тому подобного. Следует отметить, что положительный электрод 22 можно транспортировать параллельно (группа, в которой ушко расположено в поперечном направлении Y). Когда присасывающую ленту 211 перемещают в предварительно определяемое положение, останавливают ее движение, при этом сохраняя состояние присасывания положительного электрода 22. Затем, как показано на фиг.12, прижимной блок 240 приводят в действие, и он прижимает длинные области, которые идут вдоль двух сторон H2 и H4 положительного электрода 22, посредством зажимных приспособлений 242 (относится к фиг.8 и фиг.9). Таким образом, регулируют деформацию, такую как скручивание положительного электрода 22. Затем часть положительного электрода 22, которая сползла с присасывающей ленты 211, приближается к присасывающей ленте 211, и, тем самым, ее присасывают посредством присасывающей ленты 211, и положительный электрод 22 будет прочно прикреплен к установочной поверхности 215.

В этом состоянии визуализирующая камера 230 визуализирует четыре стороны с H1 до H4 положительного электрода 22, и передает предварительно определяемый сигнал на управляющее устройство 500. Посредством указанного выше способа, по принимаемому сигналу управляющее устройство 500 вычисляет координаты центральной точки О электрода и угол θ наклона и вычисляет количество регулировки положения и наклона с учетом правильного положения положительного электрода 22. Следует отметить, что, в случае такой визуализации, зажимные приспособления 242 прижимают внутреннюю часть (центральную сторону положительного электрода 22) краев четырех сторон с H1 до H4 положительного электрода 22, и, соответственно, четыре стороны с H1 до H4 можно верно визуализировать посредством визуализирующей камеры 230. Кроме того, зажимные приспособления 242 формируют из прозрачного материала, и, соответственно, даже если зажимные приспособления 242 входят в такие границы визуализации, положительный электрод 22 можно визуализировать через зажимные приспособления 242.

Затем присасывающей головке 222 присасывающего транспортирующего блока 220, расположенной над присасывающей лентой 211, позволяют опуститься, и присасывающую головку 222 толкают к верхней поверхности положительного электрода 22. Таким образом, положительный электрод 22 присасывают к присасывающей головке 222. Следует отметить, что положительный электрод 22 также присасывают посредством присасывающей ленты 211. Однако, присасывающее усилие присасывающей головки 222 задают выше, чем таковое присасывающей ленты 211, или альтернативно, присасывание посредством присасывающей ленты 211 временно останавливают, посредством чего положительный электрод 22 можно отделять от присасывающей ленты 211 с помощью присасывающей головки 222.

Затем вращают укладывающие в стопу барабаны 310 и 320 и перемещают выемочные части 313 в направлении положений, соответствующих резакам 351 сепаратора. В этом случае, когда выемочные части 313 обретают предварительно определяемый угол α относительно положений резаков 351 сепаратора, тогда посредством управляющего устройства 500 повышают отрицательное давление первых камер 331 отрицательного давления и увеличивают присасывающее усилие скользящих областей A1. Кроме того, вращают доставляющие валковые блоки 360 и материал S сепаратора последовательно выпускают в то время, как он расположен между парами доставляющих валков 361 и 362. Таким образом, подачу материала S сепаратора начинают для укладывающих в стопу барабанов 310 и 320 (со ссылкой на T1 на фиг.19). Затем в скользящих областях A1, в которых повышают отрицательное давление, и в присасывающих областях A2 материал S сепаратора присасывают к внешним периферийным поверхностям 311 укладывающих в стопу барабанов 310 и 320, и материал S сепаратора последовательно вытягивают вслед за вращением укладывающих в стопу барабанов 310 и 320. Следует отметить, что предварительно определяемый угол α представляет собой угол, соответствующий длине одного куска сепараторов 40, который должен быть вырезан.

После этого, как показано на фиг.13, поднимают присасывающий транспортирующий блок 220, при этом сохраняя по существу горизонтальное состояние положительного электрода 22, после этого перемещают в направлении транспортировки X и транспортируют положительный электрод 22 в пропуск 340 транспортирующего сепаратор устройства 300. В этот момент, присасывающий транспортирующий блок 220 регулирует положение и угловую ориентацию положительного электрода 22 таким образом, что его приводным устройством управляют посредством управляющего устройства 500. В частности, во время периода от присасывания положительного электрода 22 до доставки положительного электрода 22 на транспортирующее сепаратор устройство 300, присасывающий транспортирующий блок 220 регулирует положение и угловую ориентацию положительного электрода 22. Таким образом, положение положительного электрода 22 всегда сохраняют с высокой точностью, и повышают точность укладывания в стопу на последующих стадиях.

Затем, как показано на фиг.14, положительный электрод 22, транспортируемый посредством присасывающего транспортирующего блока 220, достигает вводящего поддерживающего блока 250 в «открытом состоянии», которое предусмотрено перед пропуском 340 транспортирующего сепаратор устройства 300. Затем вводящий поддерживающий блок 250 позволяет верхней вводящей поддерживающей части 251 опускаться, и конец положительного электрода 22 располагают между ней и нижней вводящей поддерживающей частью 252. Кроме того, вводящий поддерживающий блок 250 позволяет валкам нижнего вводящего поддерживающего блока 252 идти вверх, переходить в «закрытое состояние» посредством установки валков по существу в горизонтальном состоянии и поддерживать нижнюю поверхность положительного электрода 22. После этого, положительный электрод 22 освобождают из присасывающей головки 222 присасывающего транспортирующего блока 220 и положительный электрод 22 последовательно выпускают в пропуск 340 транспортирующего сепаратор устройства 300 посредством вращения вводящего поддерживающего блока 250.

Кроме того, в транспортирующем сепаратор устройстве 300, когда укладывающие в стопу барабаны 310 и 320 вращают на угол α от начала вращения, вращение укладывающих в стопу барабанов 310 и 320 останавливают (со ссылкой на T2 на фиг.19). В этот момент, материал S сепаратора вытягивают на укладывающие в стопу барабаны 310 и 320 на угол, соответствующий одному куску сепаратора 40. Кроме того, выемочные части 313 располагают напротив резаков 351 сепаратора режущих блоков 350. Затем с помощью инструкции от управляющего устройства 500, резаки 351 сепаратора толкают к материалу S сепаратора, и материалу S сепаратора придают предварительно определяемую форму, посредством чего вырезают сепараторы 40. Сепараторы 40, вырезанные таким образом, располагают на присасывающих областях A2 укладывающих в стопу барабанов 310 и 320, которые показаны на фиг.11, и соответственно, присасывают и удерживают на укладывающих в стопу барабанах 310 и 320.

Затем резаки 351 сепаратора отделяются, и их отводят из выемочных частей 313 после резания материала S сепаратора. В этот момент времени (со ссылкой на T3 на фиг.19), когда отводят резаки 351 сепаратора, как показано на фиг.15, с помощью инструкции от управляющего устройства 500, ориентированные по резаку присасывающие головки 371 подходят близко к лишним отрезанным кускам S', присасывают и удерживают их и после этого возвращаются в свои исходные положения. После этого, присасывание с помощью ориентированных по резаку присасывающих головок 371 останавливают для того, чтобы тем самым освободить отрезанные куски S', и отрезанные куски S' присасывают и собирают с помощью присасывающих впусков 372, представленных на фиг.10.

Затем, после того как положительный электрод 22 освобождают из присасывающей головки 222 присасывающего транспортирующего блока 220, положительный электрод 22 последовательно выпускают в пропуск 340 между укладывающими в стопу барабанами 310 и 320 посредством вращения вводящего поддерживающего блока 250. Кроме того, укладывающие в стопу барабаны 310 и 320 вращают еще один раз (со ссылкой на T4 на фиг.19), и сепараторы 40, вырезанные таким образом, вращают, в то время как они присосаны, и транспортируют в пропуск 340. Следует отметить, что в случае вращения укладывающих в стопу барабанов 310 и 320 еще один раз, задают такое состояние, в котором, посредством управляющего устройства 500, снижают отрицательное давление первых камер 331 отрицательного давления для того, чтобы тем самым ослабить присасывающее усилие скользящих областей A1, и материал S сепаратора ограничивают посредством доставляющих валковых блоков 360 (относится к фиг.18). Таким образом, укладывающие в стопу барабаны 310 и 320 вращают во время скольжения на внутренних поверхностях материала S сепаратора без предоставления возможности вытягивания сепараторов 40 на скользящих областях A1 внешних периферийных поверхностей 311.

Когда конец сепараторов 40 достигает пропуска 340 транспортирующего сепаратор устройства 300, тогда, как показано на фиг.16, два сепаратора 40 сначала укладывают в стопу друг на друга, и после этого сепараторы 40 укладывают в стопу на обе поверхности конца положительного электрода 22. В этот момент скорость сепараторов 40 и скорость положительного электрода 22 становятся равны друг другу. Кроме того, посредством управляющего устройства 500, положениями транспортировки (временем транспортировки) и скоростями транспортировки сепараторов 40 и положительного электрода 22 в транспортирующем сепаратор устройстве 300 и присасывающем транспортирующем блоке 220 управляют с тем, чтобы сепараторы 40 и положительный электрод 22 можно было уложить в стопу друг на друга в подходящем положении, задаваемом предварительно.

Затем с помощью инструкции управляющего устройства 500 пару плавящих машин 410 и 420 перемещают в направлении транспортировки X, при этом сближая друг с другом, и укладывают в стопу и опрессовывают только концы обоих краев сепараторов 40. Затем, при перемещении плавящих машин 410 и 420 в направлении транспортировки X сепараторов 40 и положительного электрода 22, рассматриваемые концы плавят посредством выступов 411 и 421 (со ссылкой на T5 на фиг.19). После прохождения через пропуск 340, сепараторы 40 достигают неприсасывающих областей A3 укладывающих в стопу барабанов 310 и 320. Следовательно, сепараторы 40 отделяют от внешних периферийных поверхностей 311 укладывающих в стопу барабанов 310 и 320, не получая присасывающее усилие, и последовательно выгружают в направлении транспортировки X в состоянии расположенного между ними положительного электрода 22. Затем, поскольку концы сепараторов 40 уже скреплены друг с другом, сепараторы 40 не отделяют друг от друга, даже если сепараторы 40 отделяют от внешних периферийных поверхностей 311 укладывающих в стопу барабанов 310 и 320.

Также после этого, синхронно с укладывающими в стопу барабанами 310 и 320, положительный электрод 22 транспортируют в по существу горизонтальном состоянии в направлении транспортировки X посредством вводящего поддерживающего блока 250. Затем сепараторы 40, присосанные к внешним периферийным поверхностям 311 укладывающих в стопу барабанов 310 и 320, последовательно укладывают в стопу на обе поверхности положительного электрода 22 вслед за вращением укладывающих в стопу барабанов 310 и 320. Следует отметить, что в этот момент присасывающее усилие скользящих областей A1 повышают еще один раз, для того чтобы вырезать следующие сепараторы 40, и начинают подачу материала S сепаратора посредством доставляющих валковых блоков 360 (со ссылкой на T6 на фиг.19).

Затем, после того как положительный электрод 22 транспортируют в предварительно определяемое положение в состоянии, где сепараторы 40 укладывают в стопу на обе поверхности рассматриваемого положительного электрода 22, пару плавящих машин 410 и 420 располагают на расстоянии друг от друга и перемещают к стороне выше по потоку операций в направлении транспортировки. После этого, как показано на фиг.17, плавящим машинам 410 и 420 позволяют сблизиться друг с другом еще один раз, при этом перемещая их в направлении транспортировки X, и плавят другие скрепляющие части 42. После скрепления всех скрепляющих частей 42 на обоих краях сепараторов 40 друг с другом, как показано на фиг.18, плавящие машины 410 и 420 располагают на расстоянии друг от друга и освобождают изготовленный таким образом пакетированный положительный электрод 20 (со ссылкой на T7 на фиг.19). После этого скрепляющие части 42 сторон 44B сепараторов 40 также скрепляют друг с другом посредством других плавящих машин (не показаны) и формируют пакетированный положительный электрод 20.

Затем такие пакетированные положительные электроды 20 можно непрерывно изготавливать посредством повторения описанных выше стадий.

Пакетированные положительные электроды 20, изготовленные таким образом, транспортируют на следующие стадии, укладывают в стопу поочередно с отрицательными электродами 30 для того, чтобы затем формировать вырабатывающие энергию элементы 15, и, наконец, изготавливают литий-ионную аккумуляторную батарею 10.

В соответствии с этим вариантом осуществления, в состоянии, где материал S сепаратора удерживают на внешних периферийных поверхностях 311 удлиненных укладывающих в стопу барабанов 310 и 320, сепараторы 40 вырезают на внешних периферийных поверхностях 311. Следовательно, натяжение, действующее на сепараторы 40 в момент, когда вырезают сепараторы 40, становится одинаковым, и форма сепараторов 40 после вырезания сепараторов 40 становится стабильной. Кроме того, укладывающие в стопу барабаны 310 и 320 вращают, при этом сохраняя такое состояние, в котором вырезанные сепараторы 40 удерживают на внешних периферийных поверхностях 311, посредством чего сепараторы 40 транспортируют. Следовательно, сепараторы 40 можно транспортировать, при этом продолжая сохранять стабильную форму сепараторов 40 после того, как сепараторы 40 вырезают. Следовательно, возникновение складок и т.п. в сепараторах 40 можно сдерживать в случае укладки сепараторов 40 в стопу на положительный электрод 22 на последующей стадии.

Кроме того, предусмотрены резаки 351 сепаратора, которые способны приближаться к и находиться на расстоянии от внешних периферийных поверхностей 311 укладывающих в стопу барабанов 310 и 320. Кроме того, на внешних периферийных поверхностях 311 предусмотрены выемочные части 313 (принимающие части), которые вмещают резак 351 сепаратора. Следовательно, сепараторы 40 можно вырезать, при этом продолжая удерживать материал S сепаратора на внешних периферийных поверхностях 311, и это дает превосходные характеристики транспортировки. Следует отметить, что за счет того факта, что выемочные части 313 формируют на внешних периферийных поверхностях 311, учитывают то, что материал S сепаратора режут на внешних периферийных поверхностях 311, даже если материал S сепаратора локально находится на расстоянии от внешних периферийных поверхностей 311.

Кроме того, предусмотрены присасывающие отрезанный кусок блоки 370, которые присасывают лишние отрезанные куски S' резанного материала S сепаратора, и, соответственно, можно собирать ненужные отрезанные куски S'.

Кроме того, предусмотрено управляющее устройство 500 (синхронизирующее устройство), которое останавливает вращение укладывающих в стопу барабанов 310 и 320 синхронно с резанием сепараторов 40 с помощью режущих блоков 350. Следовательно, вращение укладывающих в стопу барабанов 310 и 320 можно останавливать во время резания и можно вырезать сепараторы 40 точного размера.

Кроме того, предусмотрены доставляющие валковые блоки 360 (блокирующие механизмы), которые останавливают подачу материала S сепаратора на укладывающие в стопу барабаны 310 и 320 синхронно с остановкой вращения укладывающих в стопу барабанов 310 и 320. Следовательно, материал S сепаратора необходимой длины можно подавать в ответ на вращение укладывающих в стопу барабанов 310 и 320.

Кроме того, в этом варианте осуществления предусмотрены режущие блоки 350, которые вырезают сепараторы 40, и кроме того, присасывающие области A2 и скользящие области A1 предусмотрены на внешних периферийных поверхностях 311. Затем материал S сепаратора режут между присасывающими областями A2 и скользящими областями A1. Следовательно, при присасывании и транспортировании вырезанных сепараторов 40 на присасывающих областях A2, резанный материал S сепаратора может скользить и удерживаться на скользящих областях A1. Следовательно, поскольку материал S сепаратора остается скользящим, можно регулировать время увеличения присасывающего усилия скользящих областей A1 и присасывания и вытягивания материала S сепаратора еще один раз с целью вырезания следующих сепараторов 40. Как результат, делают возможным плавный переход к последующим стадиям.

Следует отметить, что скользящие области A1, присасывающие области A2 и неприсасывающие области A3 не всегда должны быть сформированы неповоротными. То есть, даже если скользящие области A1, присасывающие области A2 и неприсасывающие области A3 вращают и качают, скользящие области A1, присасывающие области A2 и неприсасывающие области A3 просто нужно вращать в смещенной форме от вращения укладывающих в стопу барабанов 310 и 320 без совпадения с ними. В случае, когда скользящие области A1, присасывающие области A2 и неприсасывающие области A3 вращают в смещенной форме, то посредством вращения укладывающих в стопу барабанов 310 и 320 сепараторы 40 на внешних периферийных поверхностях 311 можно перемещать из скользящих областей A1 в присасывающие области A2 и из присасывающих областей A2 в неприсасывающие области A3.

Кроме того, в этом варианте осуществления материал S сепаратора режут между скользящими областями A1 и присасывающими областями A2. Однако, как в режущих блоках 350', показанных штрихпунктирными линиями на фиг.10, материал S сепаратора можно резать между присасывающими областями A2 и положениями P подачи, в которых материал S сепаратора подают на внешние периферийные поверхности 311. В этом случае, в отношении сепараторов 40 после резания, их частичные части на стороне выше по потоку операций вращения расположены на скользящих областях A1. Однако, возможно транспортировать эти области таким образом, что рассматриваемые области скользят на скользящих областях A1, и что присасывают их области, расположенные на присасывающих областях A2.

Кроме того, на скользящих областях A1 можно регулировать присасывающее усилие. Следовательно, можно выполнять переключение между состоянием присасывания и фиксирования материала S сепаратора и вытягивания рассматриваемого материала S сепаратора на внешнюю периферийную поверхность и состоянием скольжения материала S сепаратора, в то время как его присасывают. Кроме того, можно регулировать время транспортировки материала S сепаратора до оптимального значения.

Кроме того, в этом варианте осуществления, предусмотрены доставляющие валковые блоки 360 (блокирующие механизмы), которые способны останавливать подачу материала S сепаратора на укладывающие в стопу барабаны 310 и 320 и скользить по материалу S сепаратора на скользящих областях A1. Следовательно, можно переключать подачу и остановку материала S сепаратора на внешние периферийные поверхности и можно регулировать время транспортировки материала S сепаратора до оптимального значения.

Следует отметить, что настоящее изобретение не ограничено указанным выше вариантом осуществления, и его можно модифицировать различными способами.

На фиг.20 представлен пример модификации такого устройства для изготовления пакетированного электрода согласно этому варианту осуществления. Как показано на фиг.20, можно выбрать конфигурацию, в которой предусмотрены камеры 334 повышенного давления, которые имеют давление выше атмосферного давления, внутри укладывающих в стопу барабанов 310 и 320 в качестве неприсасывающих областей A4 укладывающих в стопу барабанов 310 и 320, и газ (текучее вещество) выпускают через воздушные вентиляционные отверстия 312. Если выбирают такую конфигурацию, то в момент времени, когда сепараторы 40 желают расположить на расстоянии от укладывающих в стопу барабанов 310 и 320, сепараторы 40 можно располагать на расстоянии от них, при этом насколько возможно избегая прикладывания нагрузки к ним.

Кроме того, на фиг.21 представлен другой пример модификации устройства для изготовления пакетированного электрода согласно этому варианту осуществления. Как показано на фиг.21, укладывающие в стопу барабаны не обязаны быть удлиненными, и присасывающие ленты 380, которые способны эластично гнуться и имеют воздушные вентиляционные отверстия 382, можно удерживать посредством множеств вращающихся валков 383. В такой конфигурации поперечное сечение укладывающего в стопу устройства не ограничено круглой формой, и внешним периферийным поверхностям 381 можно придавать произвольную форму, а степень свободы при конструировании увеличена. В частности, в такой конфигурации между присасывающими лентами 380, которые образуют пару, можно задавать широкую область В, в которой сепараторы 40 и положительный электрод 22 укладывают в стопу друг на друга. Таким образом, сепараторы 40 и положительный электрод 22 можно укладывать в стопу и удерживать посредством присасывающих лент 380 до завершения плавления с помощью плавящих машин и можно повышать точность плавления. Следует отметить, что на фиг.20 и фиг.21, одинаковые номера позиции используют для областей, имеющих схожие функции с таковыми этого варианта осуществления, и их описание пропущено.

Кроме того, в описанном выше варианте осуществления, в качестве пакетированного положительного электрода 20, описан образ действия, согласно которому пакетируют положительный электрод 22 в сепараторах 40. Однако, он может представлять собой отрицательный электрод 30, который пакетируют с помощью описанного выше устройства для изготовления пакетированного электрода.

Кроме того, в описанном выше варианте осуществления, приведено описание случая, когда, как показано на фиг.1, положительный вывод 11 электрода и отрицательный вывод 12 электрода выводят из одной и той же концевой части покрывающего материала 13; однако, расположение выводов не ограничено этим. Положительный вывод 11 электрода и отрицательный вывод 12 электрода можно выводить, например, из концевых частей, противоположных друг другу. В этом случае, в случае формирования вырабатывающего энергию элемента 15 литий-ионной аккумуляторной батареи 10, отрицательный электрод 30 и пакетированный положительный электрод 20 укладывают в стопу друг на друга с тем, чтобы ушко 23 положительного электрода и ушко 33 отрицательного электрода можно было направлять в обратных направлениях по отношению друг к другу.

Кроме того, в этом варианте осуществления предварительно определяемый пропуск 340 предусмотрен между парой из верхнего и нижнего укладывающих в стопу барабанов 310 и 320 в транспортирующем сепаратор устройстве 300. Однако, такое состояние также может быть возможно, когда укладывающие в стопу барабаны 310 и 320 находятся в контакте друг с другом и не имеют какого-либо пропуска между ними. В этом случае, предпочтительно, один или оба укладывающих в стопу барабана 310 и 320 имеют структуру следующих положительного электрода 22 и сепараторов 40 в соответствии с их толщинами.

Кроме того, в транспортирующем электрод блоке 200 положительный электрод 22 транспортируют по существу в горизонтальном состоянии; однако, транспортировать можно в других направлениях.

Кроме того, пара укладывающих в стопу барабанов 310 и 320 расположена не вертикально, а может быть расположена в других направлениях.

Кроме того, в этом варианте осуществления посредством резаков 351 сепаратора один непрерывный материал S сепаратора обрезают до предварительно определяемой формы в состоянии присасывания к внешним периферийным поверхностям 311 укладывающих в стопу барабанов 310 и 320. Однако сепараторы 40, обрезанные до предварительно определяемой формы, предварительно можно подавать на укладывающие в стопу барабаны 310 и 320 и можно транспортировать, пока они присосаны к ним.

Кроме того, в этом варианте осуществления предусмотрена пара укладывающих в стопу барабанов 310 и 320 с симметричными формами. Однако, формы укладывающих в стопу барабанов (транспортирующие сепараторы блоки), которые образуют пару, могут быть асимметричными, и, например, один из них можно формировать по существу в виде удлиненного укладывающего в стопу барабана, а другой из них можно формировать в виде присасывающей ленты произвольной формы.

Кроме того, укладывающие в стопу барабаны 310 и 320 имеют присасывающее усилие, и, соответственно, в такой конфигурации укладывания в стопу одного куска сепараторов 40 на одну поверхность положительного электрода 20 (или отрицательного электрода 30), одного укладывающего в стопу барабана достаточно для того, чтобы в достаточной мере проявить функцию устройства.

Кроме того, вводящий поддерживающий блок 250 полностью состоит из валков; однако, он может состоять из других элементов, таких как плоские элементы.

Кроме того, режущие ножи, предусмотренные на режущих блоках 350, не обязательно представляют собой тепловые резаки, и могут представлять собой физически острые режущие ножи. Кроме того, предусмотрены выемочные части 313 в качестве принимающих частей; однако, принимающие части не всегда должны представлять сбой выемочные части 313.

Кроме того, в скользящих областях A1 укладывающих в стопу барабанов 310 и 320 отрицательное давление регулируют, посредством чего регулируют скольжение и присасывание материала S сепаратора на внешних периферийных поверхностях 311. Однако, в состоянии, в котором отрицательное давление первых камер 331 отрицательного давления сохраняют по существу постоянным, подачу и удерживание материала S сепаратора можно регулировать только посредством удерживающего усилия доставляющих валковых блоков 360. Следует отметить, что в этой ситуации предпочтительно, чтобы присасывающее усилие скользящих областей A1 было ниже, чем присасывающее усилие присасывающих областей A2.

Кроме того, способ обеспечить присасывающее усилие в укладывающих в стопу барабанах 310 и 320 (транспортирующие сепараторы блоки) не ограничен таким способом присасывания с использованием отрицательного давления, и, например, можно использовать способ присасывания с использованием статического электричества.

Кроме того, в этом варианте осуществления режущий положительный электрод блок 100, визуализирующую камеру 230, прижимной блок 240, транспортер 210, присасывающий транспортирующий блок 220, вводящий поддерживающий блок 250, доставляющие валковые блоки 360, укладывающие в стопу барабаны 310 и 320, режущие блоки 350, присасывающие отрезанный кусок блоки 370, подающее отрицательное давление устройство 333 и расплавляющий блок 400 синхронизируют друг с другом с помощью управляющего устройства 500 (синхронизирующего устройства). Однако не всегда обязательно, чтобы все описанные выше блоки были электрически синхронизированы друг с другом, и, например, по меньшей мере их часть может быть механически связана и синхронизирована друг с другом.

Выше приведено описание содержания настоящего изобретения согласно варианту осуществления; однако специалистам в данной области очевидно, что настоящее изобретение не ограничено этим описанием и что возможны различные модификации и улучшения.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

В соответствии с транспортирующим сепаратор устройством и способом транспортировки сепаратора по настоящему изобретению, сепараторы вырезают на внешних периферийных поверхностях удлиненных роторов и, соответственно, натяжение, действующее на сепараторы в момент, когда сепараторы вырезают, становится одинаковым, а форма сепараторов после вырезания сепараторов становится стабильной. Кроме того, удлиненные роторы вращают, при этом сохраняя состояние, в котором вырезанные сепараторы удерживают на внешних периферийных поверхностях, посредством чего сепараторы транспортируют. Следовательно, сепараторы можно транспортировать, при этом продолжая сохранять стабильную форму сепараторов после вырезания сепараторов. Следовательно, например, возникновение складок и т.п. на сепараторах можно сдерживать в случае укладки в стопу сепараторов на электрод на последующей стадии и возможно повышать точность обработки на последующих стадиях.

Кроме того, в настоящем изобретении предусмотрены режущие блоки, которые вырезают сепараторы. Кроме того, в отношении внешних периферийных поверхностей удлиненных роторов, скользящие области определяют больше на стороне положения подачи сепараторов, чем в их присасывающих областях. Затем материал сепаратора режут между присасывающими областями и положениями подачи. Следовательно, в то же время, когда сепараторы после резания присасывают и транспортируют на присасывающие области, время вытягивания материала сепаратора еще один раз можно регулировать произвольно при скольжении материала сепаратора. Следовательно, возможно плавно выполнять обработку.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПАКЕТИРОВАННОГО ЭЛЕКТРОДА | 2012 |

|

RU2552841C1 |

| УКЛАДЫВАЮЩЕЕ СТОПКОЙ УСТРОЙСТВО И СПОСОБ УКЛАДЫВАНИЯ СТОПКОЙ | 2012 |

|

RU2557088C2 |

| УКЛАДОЧНОЕ УСТРОЙСТВО И СПОСОБ УКЛАДКИ | 2012 |

|

RU2539264C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОПРЕДЕЛЕНИЯ ПОЗИЦИИ | 2012 |

|

RU2556034C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ СВАРКИ СЕПАРАТОРОВ | 2012 |

|

RU2549368C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ И СПОСОБ СОЕДИНЕНИЯ | 2012 |

|

RU2549826C1 |

| УКЛАДЫВАЮЩЕЕ В СТОПУ УСТРОЙСТВО И СПОСОБ УКЛАДЫВАНИЯ В СТОПУ | 2012 |

|

RU2548161C1 |

| УСТРОЙСТВО ОБЕРТЫВАНИЯ ЭЛЕКТРОДНЫХ ПЛАСТИН | 2011 |

|

RU2535154C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПАКЕТИРОВАННОГО ЭЛЕКТРОДА И СПОСОБ ПРОИЗВОДСТВА ПАКЕТИРОВАННОГО ЭЛЕКТРОДА | 2012 |

|

RU2556707C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПАКЕТИРОВАННОГО ЭЛЕКТРОДА И СПОСОБ ПРОИЗВОДСТВА ПАКЕТИРОВАННОГО ЭЛЕКТРОДА | 2012 |

|

RU2551843C1 |