ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к укладывающему стопкой устройству и способу укладывания стопкой.

УРОВЕНЬ ТЕХНИКИ

В последние годы в различных типах батарей, таких как автомобильные батареи, солнечные батареи и батареи электронного оборудования, используют уложенные стопкой ячейки. Уложенные стопкой ячейки формируют, придавая положительному электроду, отрицательному электроду (далее в настоящем документе положительный или отрицательный электроды иногда обозначают как электрод) и разделителю форму листов и укладывая их стопкой в порядке: положительный электрод, разделитель, отрицательный электрод и разделитель.

Для изготовления таких уложенных стопкой ячеек предложены различные устройства, например, такие как указано в публикации нерассмотренной японской заявки на патент № 2007-329111 (патентная литература 1).

Устройство, описанное в патентной литературе 1, располагает несущий элемент и прижимную пластину так, чтобы они были вертикально обращены друг к другу. В состоянии, в котором несущий элемент и прижимную пластину останавливают при перемещении в направлении транспортировки, каждый из несущего элемента и прижимной пластины тянет и удерживает разделитель. На разделитель, вытянутый на нижний несущий элемент, помещают положительный электрод. После этого верхнюю прижимную пластину опускают для того, чтобы поместить разделитель, вытянутый на прижимную пластину, на положительный электрод. В этом состоянии края разделителей, которые перекрывают друг друга, вокруг положительного электрода термически соединяют друг с другом, тем самым формируя пакетный положительный электрод, в котором положительный электрод удерживают между разделителями, соединенными в виде пакета. Транспортируют несущий элемент, прижимную пластину и пакетный положительный электрод, удерживаемый между ними. Пакетный положительный электрод вынимают между несущим элементом и прижимной пластиной. Пакетный положительный электрод и отрицательный электрод укладывают стопкой друг на друга для того, чтобы формировать элемент ячейки, в котором положительный электрод, разделитель, отрицательный электрод и разделитель укладывают стопкой в этом порядке.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Проблемы, решаемые посредством изобретения

Однако устройство, описанное в патентной литературе 1, помещает положительный электрод на разделитель, вытянутый на несущий элемент, который останавливают, и опускает прижимную пластину для того, чтобы положить разделитель, вытянутый на прижимную пластину, поверх положительного электрода, тем самым формируя пакетный положительный электрод (пакетный электрод). Этот способ требует времени для того, чтобы поместить и перенести разделители, и увеличивает время изготовления.

Настоящее изобретение выполнено для того, чтобы решить указанную выше проблему. Настоящее изобретение способно предоставить укладывающее стопкой устройство и способ укладывания стопкой, способные плавно размещать и переносить разделители, и сократить время изготовления батарей.

Средство решения проблем

Укладывающее стопкой устройство согласно настоящему изобретению содержит цилиндрический вращающийся транспортирующий узел, который удерживает на своей внешней периферийной поверхности разделитель предварительно заданной формы и осуществляет вращение для того, чтобы транспортировать разделитель, и транспортирующий электрод узел, который транспортирует электрод предварительно определяемой формы в касательном направлении вращающегося транспортирующего узла с тем, чтобы электрод перекрывал разделитель. На внешней периферийной поверхности вращающегося транспортирующего узла определены присасывающая область, которая предназначена для того, чтобы тянуть разделитель посредством присасывания и расположена на стороне выше по потоку операций по направлению вращения вращающегося транспортирующего узла относительно местоположения, в которое транспортируют электрод посредством транспортирующего электрод узла, и неприсасывающую область, которая предназначена для удаления разделителя и расположена на стороне ниже по потоку операций по направлению вращения вращающегося транспортирующего узла относительно местоположения, в которое транспортируют электрод. Внешнюю периферийную поверхность вращают относительно присасывающей области и неприсасывающей области. Укладывающее стопкой устройство тянет в присасывающей области разделитель посредством присасывания к внешней периферийной поверхности, вращает внешнюю периферийную поверхность для того, чтобы транспортировать разделитель в неприсасывающую область, удаляет разделитель с внешней периферийной поверхности и переносит разделитель на электрод, тем самым постепенно укладывая стопкой разделитель на электрод со стороны ниже по потоку операций по направлению вращения.

Способ укладывания стопкой в соответствии с настоящим изобретением предназначен для использования с устройством, которое содержит цилиндрический вращающийся транспортирующий узел, который удерживает на своей внешней периферийной поверхности разделитель предварительно заданной формы и осуществляет вращение для того, чтобы транспортировать разделитель, и транспортирующий электрод узел, который транспортирует электрод предварительно заданной формы в касательном направлении вращающегося транспортирующего узла с тем, чтобы электрод перекрывал разделитель. Способ укладывания стопкой содержит определение, на внешней периферийной поверхности вращающегося транспортирующего узла, присасывающей области и неприсасывающей области. Присасывающая область тянет разделитель посредством присасывания и расположена на стороне выше по потоку операций в направлении вращения вращающегося транспортирующего узла относительно местоположения, в которое транспортируют электрод посредством транспортирующего электрод узла. Неприсасывающая область удаляет разделитель и расположена на стороне ниже по потоку операций в направлении вращения вращающегося транспортирующего узла относительно местоположения, в которое транспортируют электрод. Внешнюю периферийную поверхность вращают относительно присасывающей области и неприсасывающей области. Способ укладывания стопкой позволяет тянуть в присасывающей области разделитель посредством присасывания к внешней периферийной поверхности, вращать внешнюю периферийную поверхность в соответствии с вращением вращающегося транспортирующего узла для того, чтобы транспортировать разделитель в неприсасывающую область, удалять разделитель с внешней периферийной поверхности и переносить разделитель на электрод, тем самым постепенно укладывая стопкой разделитель на электрод со стороны ниже по потоку операций в направлении вращения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

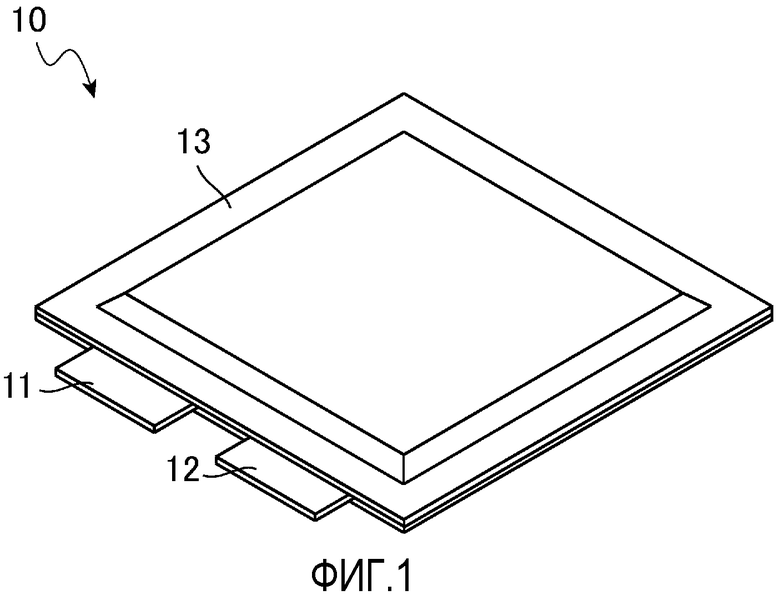

На фиг. 1 представлен вид в перспективе, который иллюстрирует внешний вид литий-ионной вторичной ячейки.

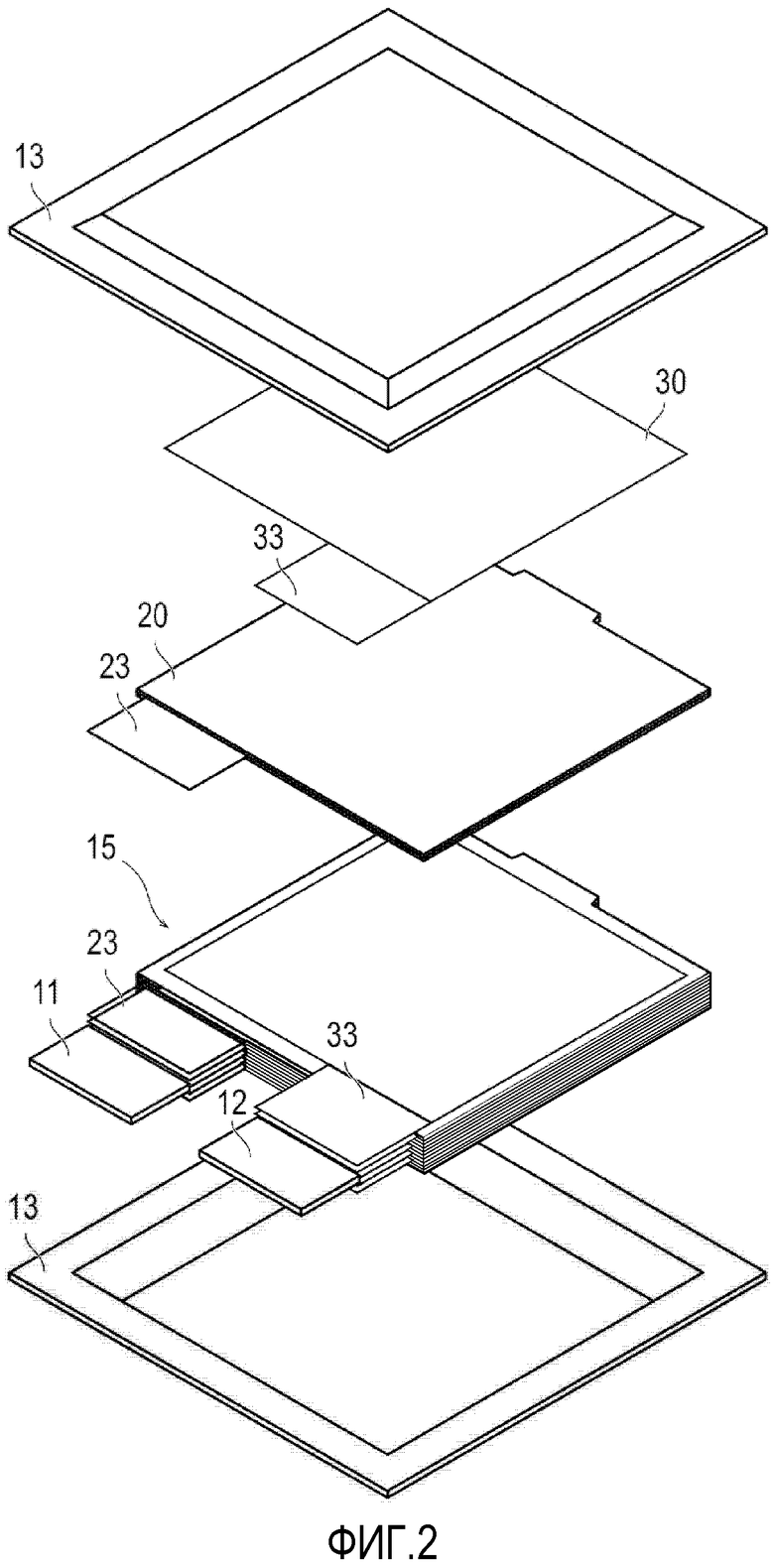

На фиг. 2 представлен разборный вид в перспективе литий-ионной вторичной ячейки.

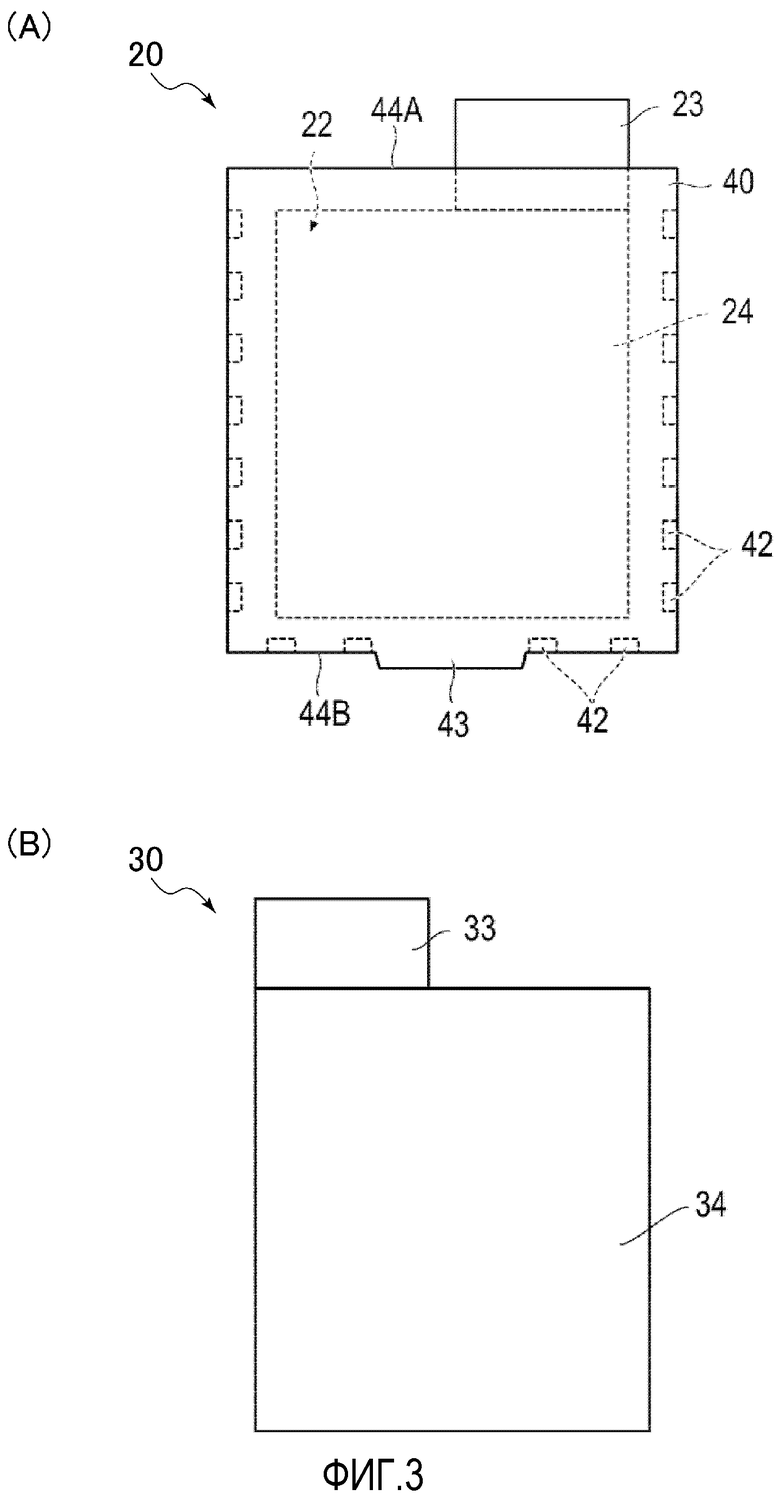

На фиг. 3 представлен вид сверху, который иллюстрирует отрицательный электрод и пакетный положительный электрод.

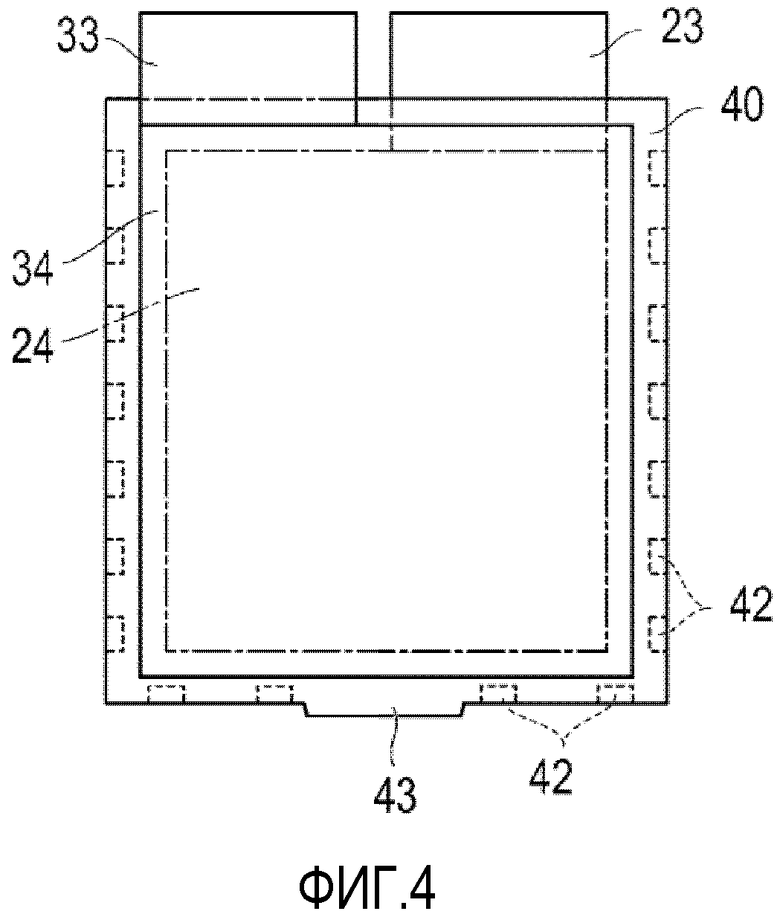

На фиг. 4 представлен вид сверху, который иллюстрирует пакетный положительный электрод и отрицательный электрод, уложенные стопкой друг на друга.

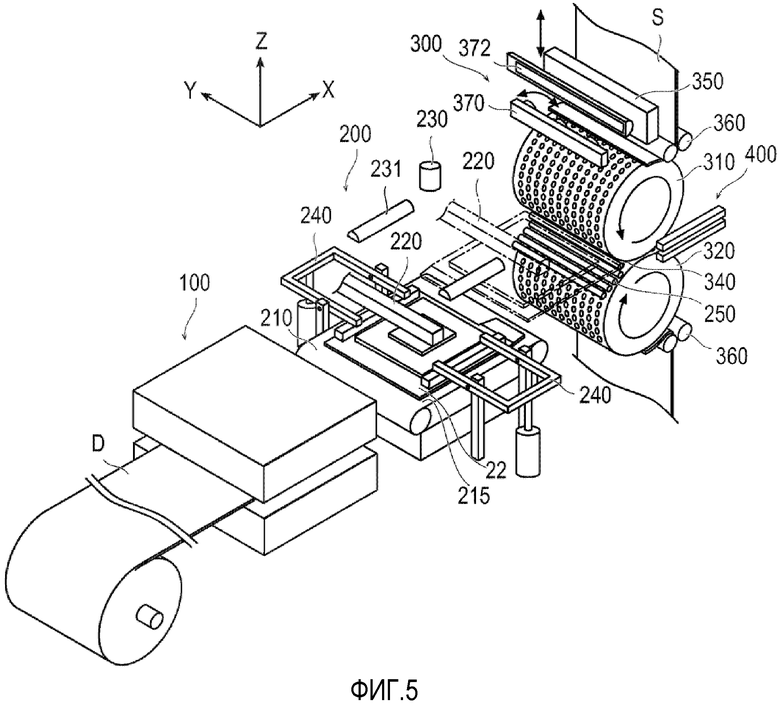

На фиг. 5 представлен схематический вид в перспективе, который иллюстрирует укладывающее стопкой устройство.

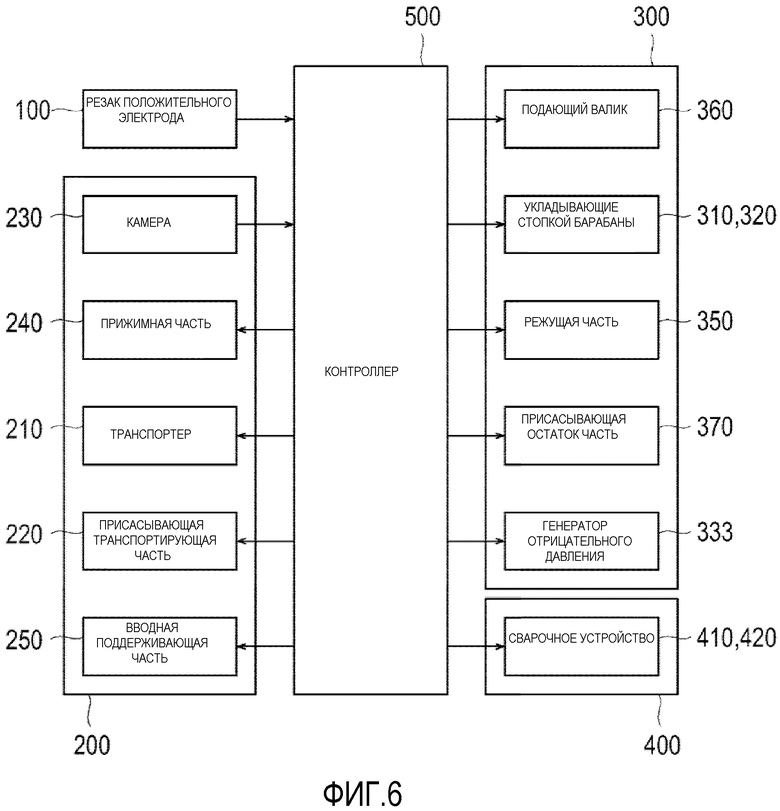

На фиг. 6 представлен вид, который иллюстрирует электрическую конфигурацию укладывающего стопкой устройства.

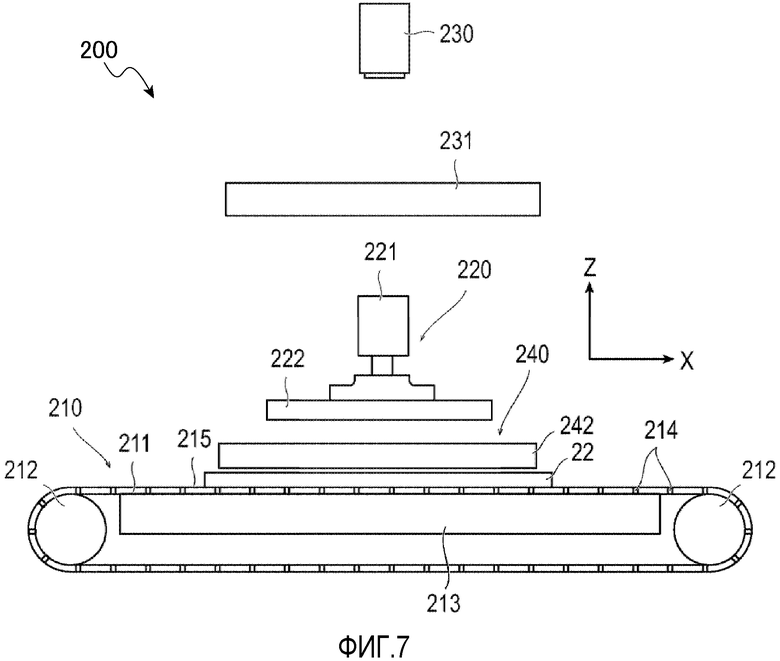

На фиг. 7 представлен вид сбоку, который иллюстрирует транспортирующий электрод узел укладывающего стопкой устройства.

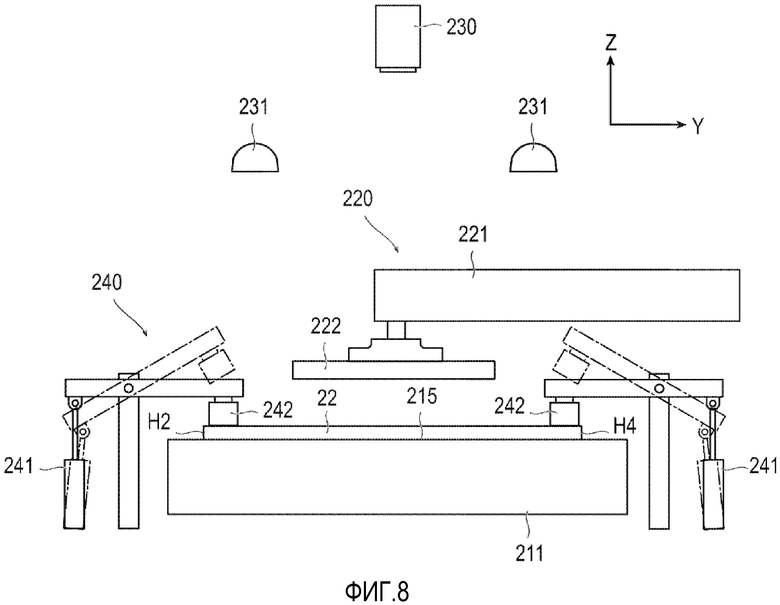

На фиг. 8 представлен вид спереди, который иллюстрирует транспортирующий электрод узел укладывающего стопкой устройства.

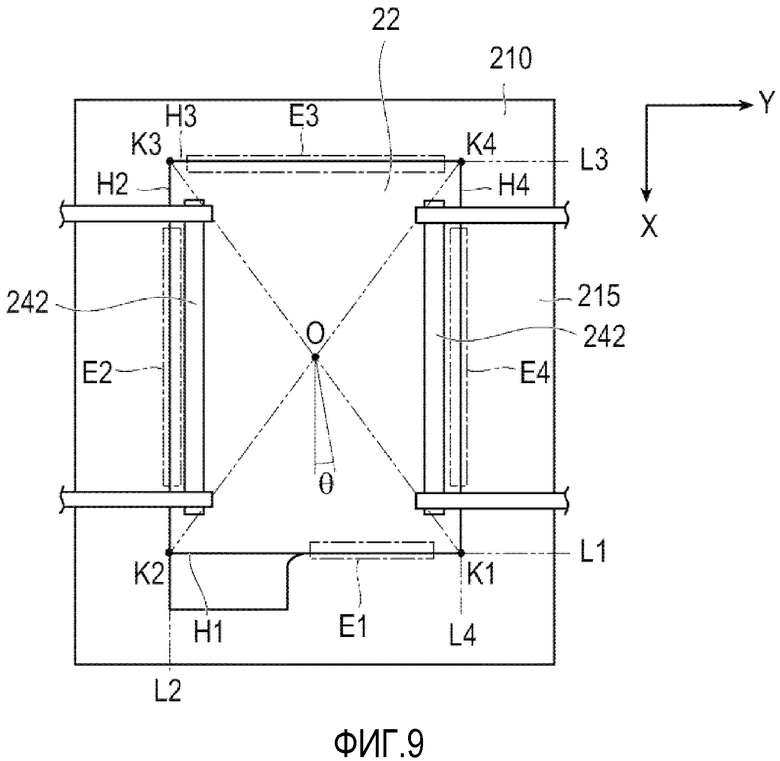

На фиг. 9 представлен вид сверху, который иллюстрирует транспортирующий электрод узел укладывающего стопкой устройства.

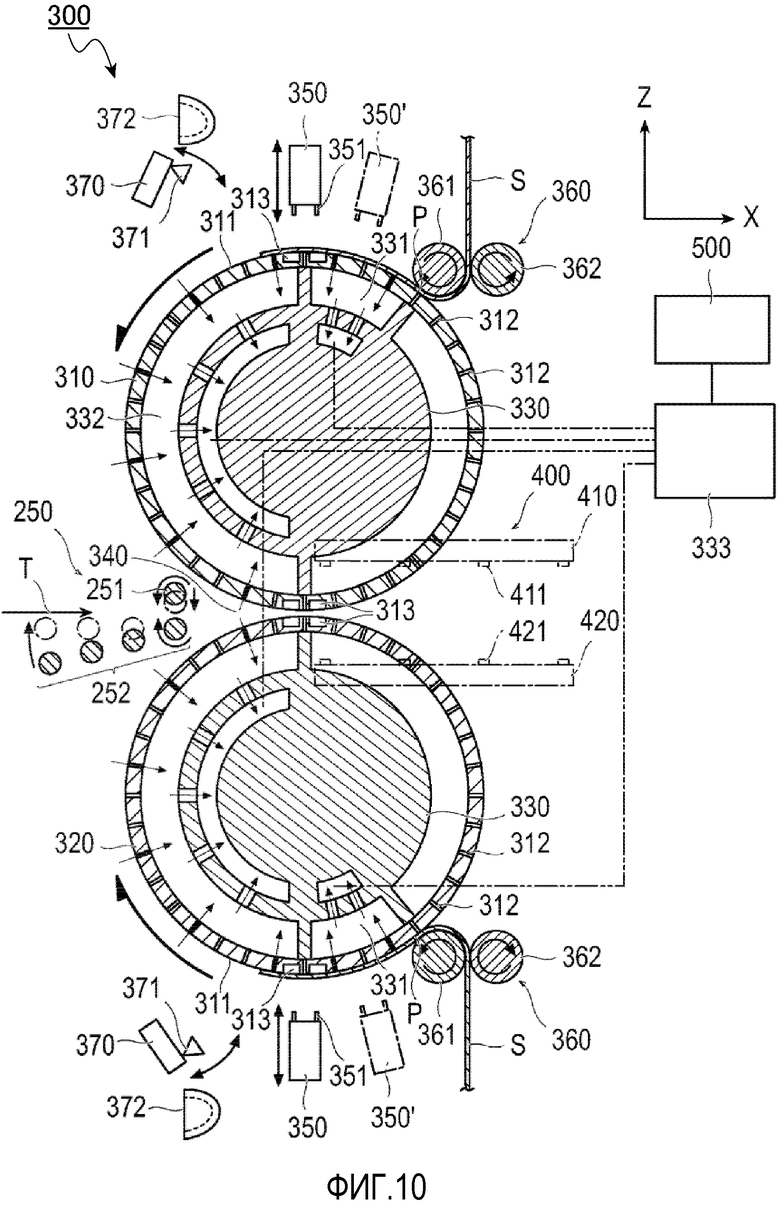

На фиг. 10 представлен схематический вид в разрезе, который иллюстрирует вращающийся транспортирующий узел укладывающего стопкой устройства.

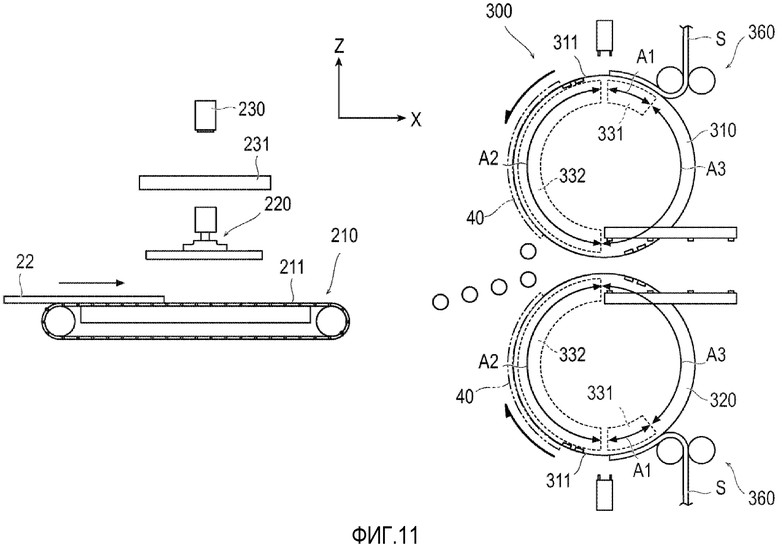

На фиг. 11 представлен первый поясняющий вид, который иллюстрирует процесс способа укладывания стопкой, который осуществляют посредством укладывающего стопкой устройства.

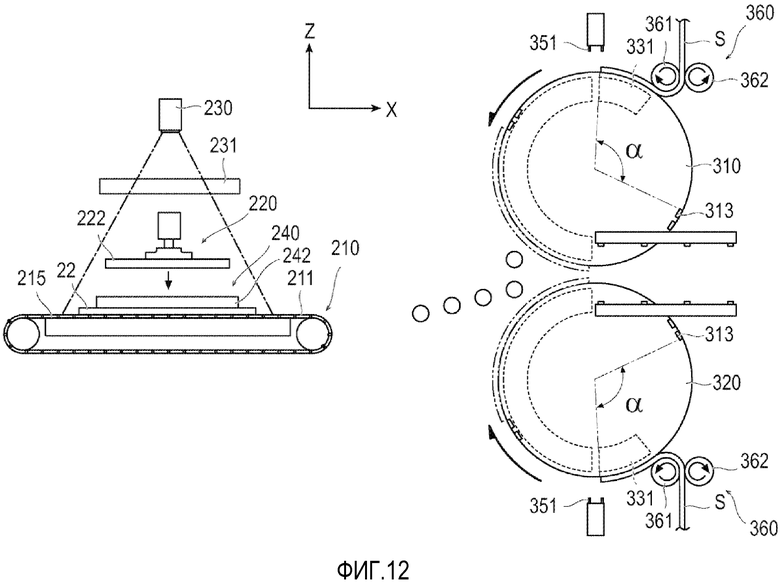

На фиг. 12 представлен второй поясняющий вид, который иллюстрирует процесс способа укладывания стопкой, который осуществляют посредством укладывающего стопкой устройства.

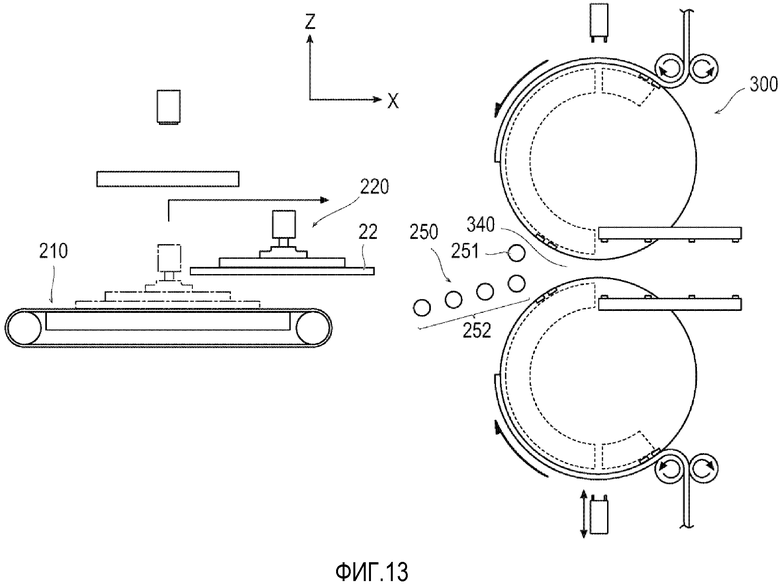

На фиг. 13 представлен третий поясняющий вид, который иллюстрирует процесс способа укладывания стопкой, который осуществляют посредством укладывающего стопкой устройства.

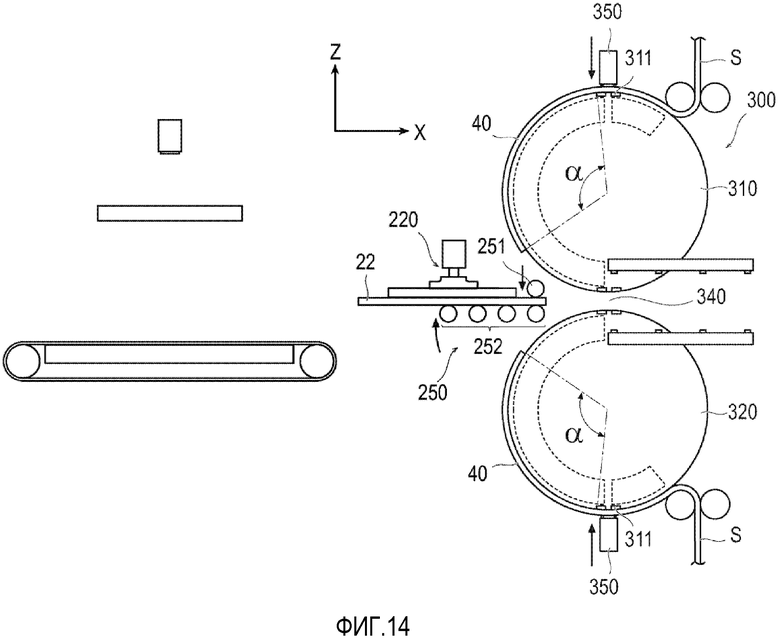

На фиг. 14 представлен четвертый поясняющий вид, который иллюстрирует процесс способа укладывания стопкой, который осуществляют посредством укладывающего стопкой устройства.

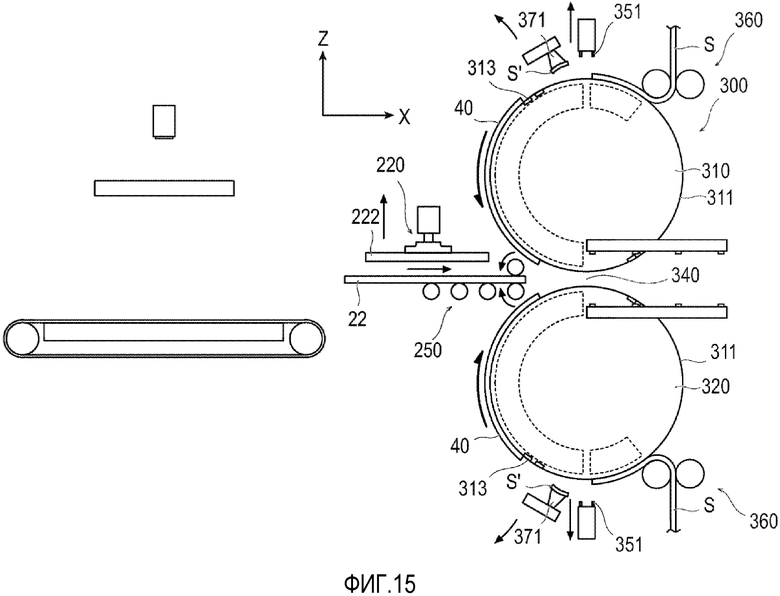

На фиг. 15 представлен пятый поясняющий вид, который иллюстрирует процесс способа укладывания стопкой, который осуществляют посредством укладывающего стопкой устройства.

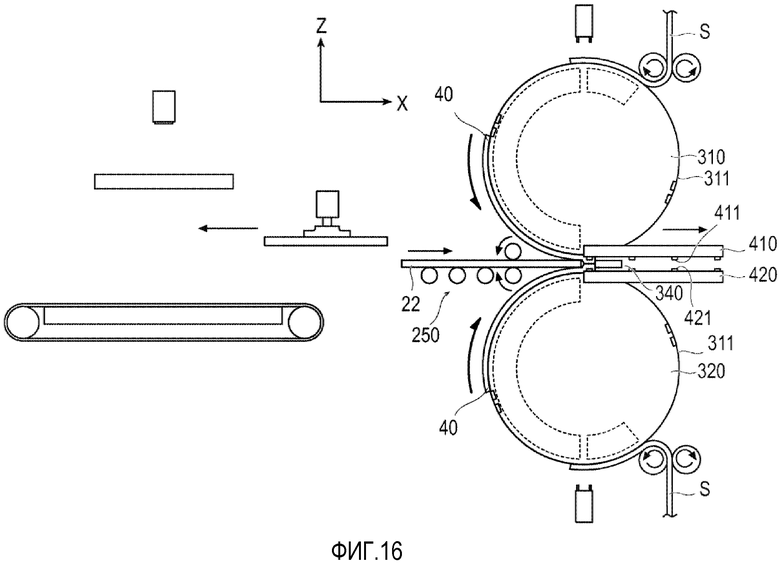

На фиг. 16 представлен шестой поясняющий вид, который иллюстрирует процесс способа укладывания стопкой, который осуществляют посредством укладывающего стопкой устройства.

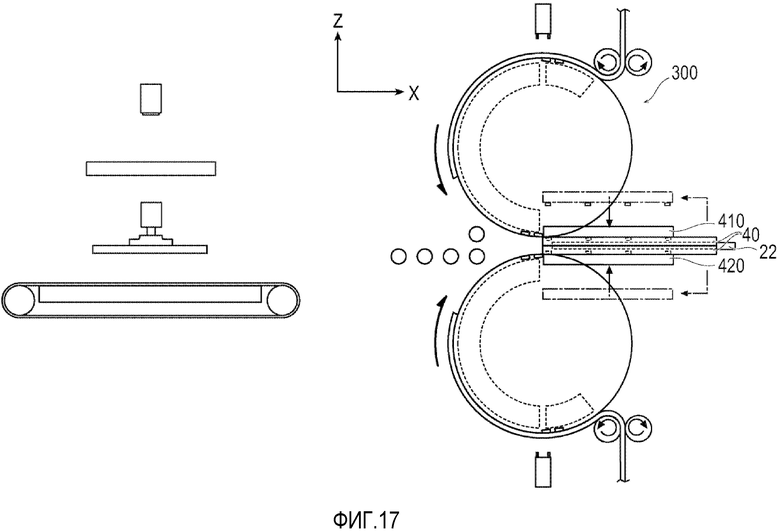

На фиг. 17 представлен седьмой поясняющий вид, который иллюстрирует процесс способа укладывания стопкой, который осуществляют посредством укладывающего стопкой устройства.

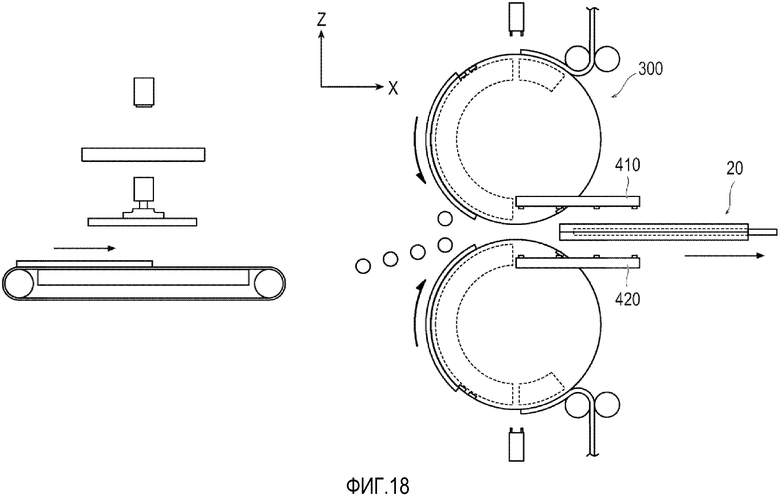

На фиг. 18 представлен восьмой поясняющий вид, который иллюстрирует процесс способа укладывания стопкой, который осуществляют посредством укладывающего стопкой устройства.

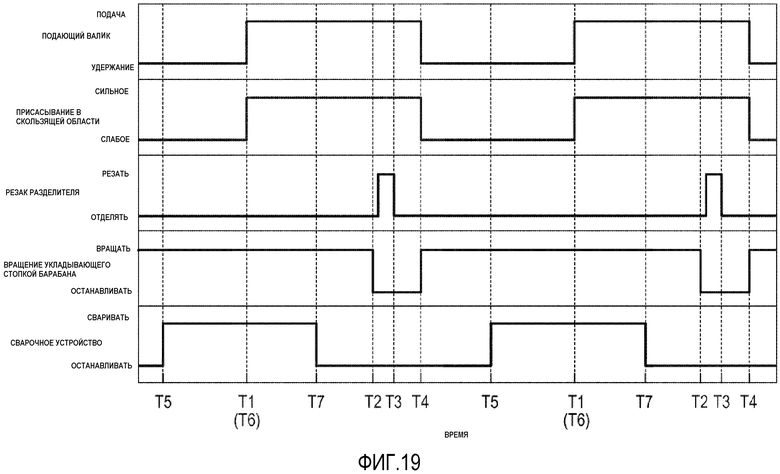

На фиг. 19 представлен график, который иллюстрирует операции вращающегося транспортирующего узла укладывающего стопкой устройства.

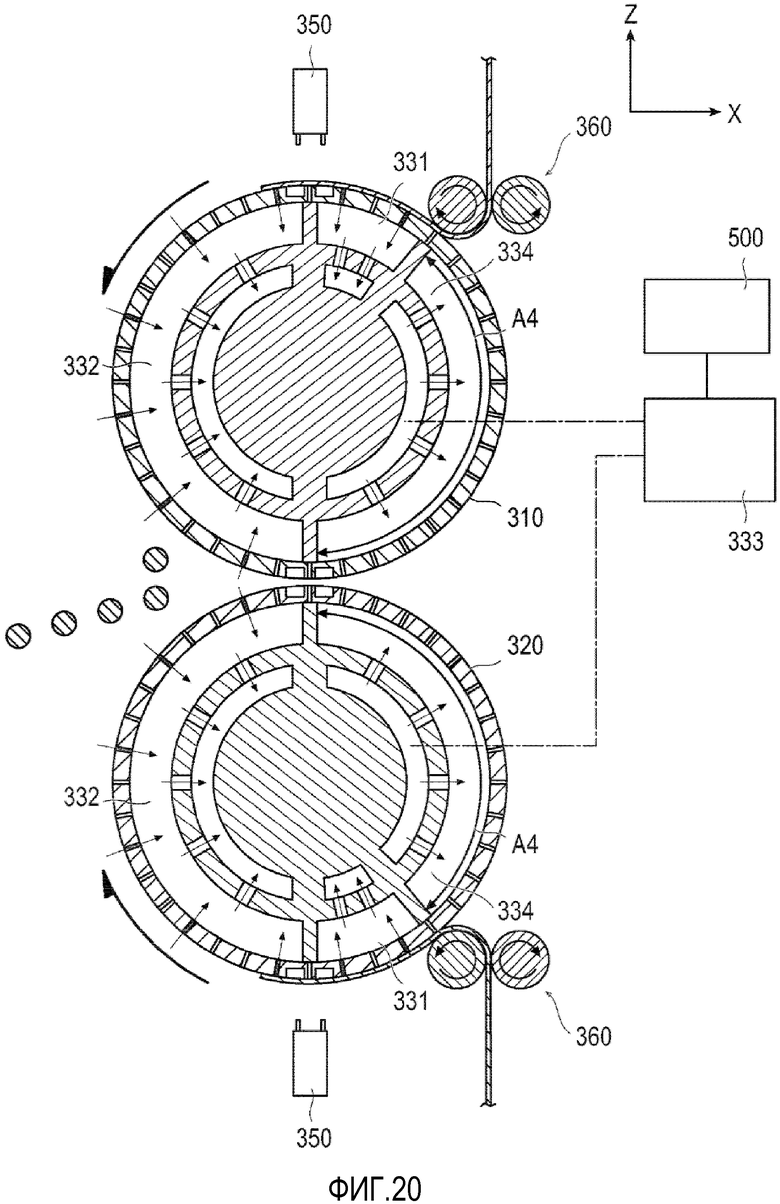

На фиг. 20 представлен схематический вид в разрезе, который иллюстрирует другой пример укладывающего стопкой устройства.

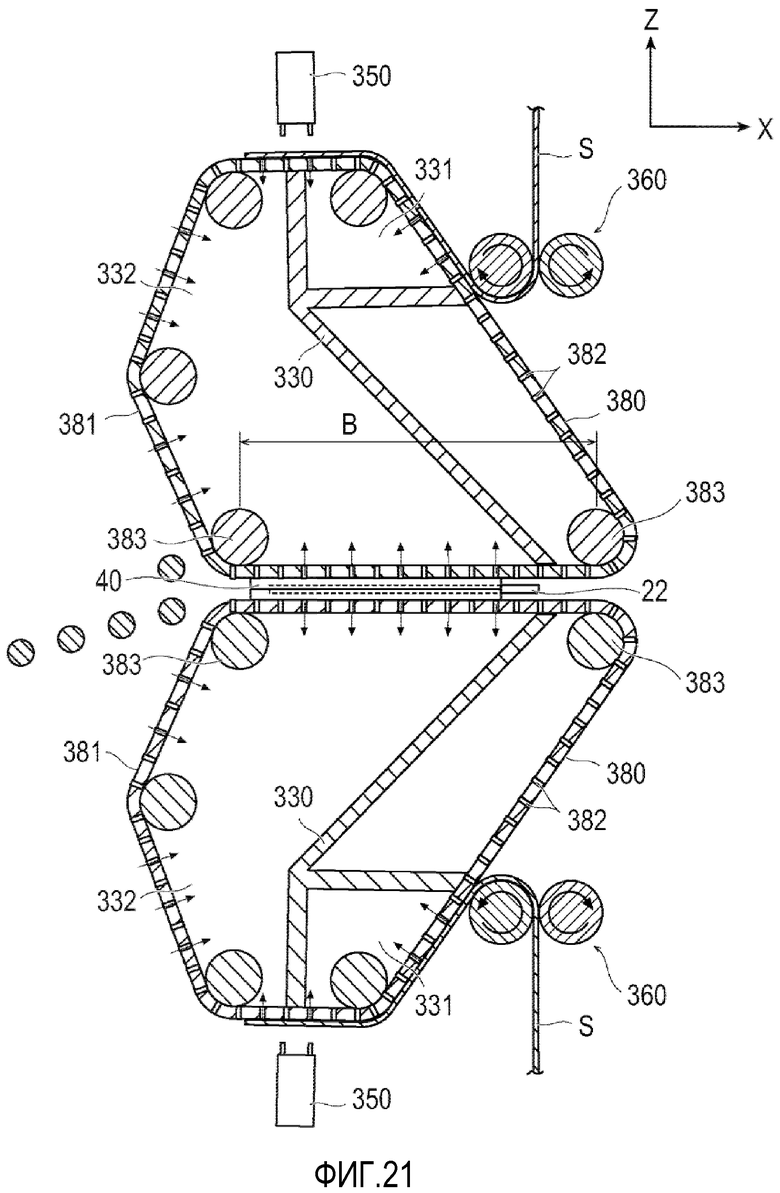

На фиг. 21 представлен схематический вид в разрезе, который иллюстрирует еще один другой пример укладывающего стопкой устройства.

ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Варианты осуществления настоящего изобретения объяснены со ссылкой на сопроводительные чертежи. Соотношения размеров на чертежах увеличены с целью объяснения и отличаются от фактических значений.

Настоящее изобретение относится к укладывающему стопкой устройству и способу укладывания стопкой для сборки вырабатывающих энергию элементов ячейки, устройство и способ применяют к части процесса изготовления батареи. Перед объяснением укладывающего стопкой устройства согласно одному из вариантов осуществления настоящего изобретения объяснена структура ячейки.

Ячейка

Со ссылкой на фиг. 1 объяснена литий-ионная вторичная ячейка (уложенная стопкой ячейка), сформированная посредством укладывающего стопкой устройства. На фиг. 1 представлен вид в перспективе, который иллюстрирует внешний вид литий-ионной вторичной ячейки, на фиг. 2 представлен покомпонентный вид в перспективе литий-ионной вторичной ячейки и на фиг. 3 представлен вид сверху, который иллюстрирует отрицательный электрод и пакетный положительный электрод.

Как проиллюстрировано на фиг. 1, литий-ионная вторичная ячейка 10 имеет плоскую прямоугольную форму. положительный вывод 11 и отрицательный вывод 12 выведены из одного и того же конца оболочки 13. Оболочка 13 содержит вырабатывающий энергию элемент (элемент ячейки) 15, в котором протекает реакция зарядки-разрядки. Как проиллюстрировано на фиг. 2, вырабатывающий энергию элемент 15 формируют посредством поочередного укладывания стопкой пакетных положительных электродов 20 и отрицательных электродов 30.

Как проиллюстрировано на фиг. 3(A), пакетный положительный электрод 20 формируют посредством удерживания прямоугольного положительного электрода 22 между прямоугольными разделителями 40. Положительный электрод 22 содержит очень тонкий листовидный положительный токосъемник (фольгу токосъемника), который имеет на каждой своей поверхности слой положительного активного материала. Два разделителя 40 скрепляют друг с другом в местах 42 скрепления вдоль их краев, чтобы формировать пакет. Разделитель 40 имеет линейную сторону 44A, из которого выводят положительное ушко 23 положительного электрода 22. Со стороны 44B, противоположной стороне 44A, частично выступает крепежная часть 43. Крепежная часть 43 приспособлена к внутренней части оболочки 13, чтобы фиксировать элемент ячейки 15 на оболочке 13. Положительный электрод 22 имеет слой 24 положительного активного материала, за исключением положительного ушка 23.

Как проиллюстрировано на фиг. 3(B), отрицательный электрод 30 имеет прямоугольную форму и содержит очень тонкий листовидный отрицательный токосъемник (фольгу токосъемника), который имеет на каждой своей поверхности слой 34 отрицательного активного материала. Отрицательный электрод 30 имеет слой 34 отрицательного активного материала, за исключением отрицательного ушка 33.

Отрицательный электрод 30 укладывают стопкой на пакетный положительный электрод 2,0 как проиллюстрировано на фиг. 4. На фиг. 4 слой 34 отрицательного активного материала по размеру больше, чем слой 24 положительного активного материала положительного электрода 22 в виде сверху.

Общий способ изготовления литий-ионной вторичной ячейки посредством поочередного укладывания стопкой пакетных положительных электродов 20 и отрицательных электродов 30 является общеизвестным и, следовательно, не объяснен подробно.

Укладывающее стопкой устройство

Укладывающее стопкой устройство согласно одному из вариантов осуществления настоящего изобретения объяснено со ссылкой на чертеж.

Как проиллюстрировано на фиг. 5 и 6, укладывающее стопкой устройство имеет режущий положительный электрод узел 100, который вырезает положительный электрод 22 из листового материала D положительного электрода, транспортирующий электрод узел 200, который транспортирует вырезанный положительный электрод 22, вращающийся транспортирующий узел 300, который расположен ниже по потоку операций от транспортирующего электрод узла 200 в направлении транспортировки, сварочный узел 400, расположенный на каждой стороне вращающегося транспортирующего узла 300, и контроллер (узел управления) 500, который в целом управляет всем устройством. Согласно варианту осуществления, направление, в котором транспортируют положительный электрод, представляет собой направление транспортировки X, направление, ортогональное плоскости положительного электрода 22, представляет собой вертикальное направление Z и направление, пересекающее вертикальное направление Z и направление транспортировки X, представляет собой поперечное направление Y. На основе этих направлений приведено следующее объяснение.

Режущий положительный электрод узел 100 обрезает листовой материал D положительного электрода в рулоне до предварительно определяемой формы, например, с помощью вырубки, чтобы формировать положительный электрод (листовой материал) 22 предварительно определяемой формы. Здесь вырезанный положительный электрод 22 является прямоугольным и имеет положительное ушко 23.

Как проиллюстрировано на фиг. 7-9, транспортирующий электрод узел 200 имеет транспортер 210, который транспортирует положительный электрод 22, вырезанный посредством режущего положительный электрод узла 100, и присасывающую транспортирующую часть 220, которая тянет положительный электрод 22 посредством присасывания с транспортера 210 и удерживает и переносит его на вращающийся транспортирующий узел (транспортирующий разделитель узел) 300. Над транспортером 210 расположены захватывающая изображение камера (детектор положения) 230 и осветитель 231.

Транспортер 210 имеет присасывающую ленту, которая является бесконечной и обладает проницаемостью для воздуха, два вращающихся вала 212, которые расположены параллельно в направлении транспортировки и поворотно удерживают присасывающую ленту 211, и генератор 213 отрицательного давления, который расположен внутри присасывающей ленты 211.

Присасывающая лента 211 предоставлена с множеством отверстий 214 для всасывания воздуха, через которые воздух всасывают посредством генератора отрицательного давления 213 с тем, чтобы положительный электрод 22, который является тонким и сложным для транспортировки, тянуть и удерживать посредством плоской установочной поверхности (опорной поверхности) 215 транспортера 210. Установочная поверхность 215 присасывающей ленты 211 имеет определенный цвет с тем, чтобы можно было легко распознавать границы положительного электрода 22 захватывающей изображение камерой 230. Согласно варианту осуществления, цвет является белым.

Согласно варианту осуществления, транспортер 210 используют в качестве устройства, которое имеет плоскую установочную поверхность 215, на которой положительный электрод 22 располагают, по существу, горизонтально. В качестве такого устройства можно использовать какой-либо другой инструмент.

На каждой стороне транспортера 210 расположена прижимная часть 240 для того, чтобы прижимать сторону положительного электрода 22 на присасывающей ленте 211. Прижимная часть 240 имеет зажимное приспособление 242, которое перемещают посредством исполнительного механизма 241 под управлением контроллера 500 к и от установочной поверхности (опорной поверхности) 215 присасывающей ленты 211. Зажимное приспособление 242 прижимает положительный электрод 22 к установочной поверхности 215, тем самым корректируя искривление положительного электрода 22. В частности, положительный электрод 22, который вырезают из листового материала D, намотанного в рулон, имеет свойство скручиваться в связи с характеристикой остаточного наматывания.

Каждый из положительного электрода 22, отрицательного электрода 30 и разделителя 40 представляет собой очень тонкий материал в виде фольги и очень легко деформируется в случае батареи большого размера, такой как автомобильная батарея. Присасывающая лента 211 предназначена для того, чтобы тянуть и удерживать посредством присасывания элемент, который находится в контакте с установочной поверхностью 215, и сила присасывания, предусмотренная для присасывающей ленты 211, не настолько велика, чтобы тянуть часть, которую отделяют от установочной поверхности 215. Соответственно, зажимное приспособление 242 толкает положительный электрод 22 в направлении установочной поверхности 215, чтобы корректировать деформацию положительного электрода 22. При этом захватывающая изображение камера 230 способна корректно захватывать положение положительного электрода 22 и положение присасывания для присасывающей транспортирующей части 220 можно задать точно, тем самым повышая точность обработки на последующих этапах.

Для того чтобы закрепить положение присасывания положительного электрода 22 присасывающей транспортирующей частью 220, зажимное приспособление 242 способно прижимать длинные части двух сторон (края) H2 и H4, идущие в направлении транспортировки положительного электрода 22 на присасывающей ленте 211. Кроме того, чтобы заставить захватывающую изображение камеру 230 фотографировать четыре стороны (края) с H1 до H4 положительного электрода 22, зажимное приспособление 242 формируют для того, чтобы прижимать внутренние стороны четырех сторон с H1 до H4 (центральная сторона положительного электрода 22). Зажимное приспособление 242 выполняют из прозрачного материала с тем, чтобы фотографировать прижатый положительный электрод 22 через зажимное приспособление 242. Прозрачный материал может представлять собой акриловую смолу, стекло или тому подобное. Однако прозрачный материал конкретно не ограничен и его должным образом выбирают в соответствии с частотой осветителя 231 и характеристиками захвата изображения захватывающей изображение камеры 230.

Присасывающая транспортирующая часть 220 имеет несущее тело 221, которое соединено с приводным устройством (не проиллюстрировано) и является перемещаемыми, и присасывающую головку 222, которая расположена под несущим телом 221 и соединена с источником подачи отрицательного давления (не проиллюстрирован) для того, чтобы создавать силу присасывания. Присасывающую головку 222 приводят в действие посредством приводного устройства и ее можно перемещать в трех измерениях в вертикальном направлении Z, направлении транспортировки X и поперечном направлении Y и поворачивать в горизонтальной плоскости.

Захватывающая изображение камера 230, расположенная выше транспортера 210, фотографирует под осветителем 231 положительный электрод 22, который транспортируют посредством транспортера 210 и прижимают и удерживают посредством зажимного приспособления 242. Когда положительный электрод 22 транспортируют к и останавливают в предварительно определяемом положении, захватывающая изображение камера 230 фотографирует положительный электрод 22 и передает сигнал, основанный на изображении, контроллеру 500. Получая сигнал, контроллер 500 вычисляет положение и состояние положительного электрода 22 в соответствии с сигналом, управляет движением приводного устройства присасывающей транспортирующей части 220 в соответствии с вычисленными результатами, должным образом корректирует положение и угловую ориентацию положительного электрода 22 и транспортирует положительный электрод 22 в зазор 340 (относится к фиг. 5) вращающегося транспортирующего узла 300, который объяснен далее.

Более точно, изображение, сфотографированное захватывающей изображение камерой 230 в предварительно определяемом положении, где останавливают транспортер 210, используют для того, чтобы обнаруживать края сторон областей с E1 до E4, соответствующей четырем сторонам положительного электрода 22. Края поддаются обнаружению в соответствии с разницей в цвете между присасывающей лентой 211 и положительным электродом 22. В соответствии с обнаруживаемым результатом, приблизительные прямые линии с L1 до L4 четырех сторон вычисляют с использованием способа наименьших квадратов.

После этого вычисляют пересечения четырех приблизительных прямых линий с L1 до L4, т.е. четыре угла с K1 до K4. Среднее четырех углов с K1 до K4 вычисляют как координаты центра О электрода. Координаты центра О электрода выражают с использованием координат в направлении транспортировки X и поперечном направлении Y. В соответствии со средним одной или обеих приблизительных прямых линий L2 и L4 двух сторон H2 и H4 положительного электрода 22 в направлении транспортировки вычисляют угол θ наклона на горизонтальной плоскости (опорной плоскости) положительного электрода 22.

После этого в соответствии с координатами центра О электрода и углом θ наклона вычисляют количество коррекции положения и наклона положительного электрода 22 относительно действительного положения на горизонтальной плоскости. В соответствии с количеством коррекции, приводным устройством присасывающей транспортирующей части (корректором положения) 220 управляют для того, чтобы корректировать положение и угловую ориентацию положительного электрода 22 и переносить положительный электрод 22 в зазор 340 вращающегося транспортирующего узла 300.

Несмотря на то, что вариант осуществления распознает положение и состояние положительного электрода 22 в соответствии с изображением, получаемым посредством захватывающей изображение камеры 230, возможно использовать другие датчики с этой целью. Например, контактный датчик для обнаружения переднего конца положительного электрода 22 можно использовать для того, чтобы распознавать положение положительного электрода 22.

После того, как положительный электрод 22 транспортируют в предварительно определяемое положение на транспортере 210 и зажимное приспособление 242 прижимает стороны положительного электрода 22 для того, чтобы корректировать форму положительного электрода 22, присасывающую транспортирующую часть 220 вертикально опускают и присасывающая головка 222 тянет и удерживает положительный электрод 22. Зажимное приспособление 242 освобождает положительный электрод 22 и присасывающую транспортирующую часть 220 поднимают, при этом сохраняя, по существу, горизонтальное состояние положительного электрода 22. В соответствии с вычисленным количеством коррекции, положение и угловую ориентацию положительного электрода 22 должным образом корректируют и положительный электрод 22 переносят в зазор 340 вращающегося транспортирующего узла 300.

Вблизи от зазора 340 вращающегося транспортирующего узла 300 расположена вводная поддерживающая часть 250, как проиллюстрировано на фиг. 10. Вводная поддерживающая часть 250 расположена на верхней и нижней сторонах зазора 340 для того, чтобы направлять положительный электрод 22 во вращающийся транспортирующий узел 300. Вводная поддерживающая часть 250 имеет множество валиков для того, чтобы поддерживать положительный электрод 22, транспортируемый из присасывающей транспортирующей части 220, и подавать положительный электрод 22 в зазор 340 вращающегося транспортирующего узла 300.

Вводная поддерживающая часть 250 имеет верхнюю вводную опору 251, которая имеет валик, и нижнюю вводную опору 252, которая имеет множество валиков. Верхнюю вводную опору 251 можно перемещать в вертикальном направлении Z вверх в качестве «открытого состояния» и вниз в качестве «закрытого состояния», которое удерживает положительный электрод 22 относительно наиболее нижнего по потоку операций валика в направлении транспортировки валиков нижней вводной опоры 252. Верхнюю вводную опору 251 приводят в действие для того, чтобы подавать положительный электрод 22 в зазор 340.

Нижняя вводная опора 252 переходит в «открытое состояние», когда валик на стороне выше по потоку операций в направлении транспортировки наклонно опускают, и в «закрытое состояние», когда поднимают в почти горизонтальное положение для того, чтобы принимать положительный электрод 22 от присасывающей транспортирующей части 220. Нижняя вводная опора 252 поддерживает положительный электрод 22 с тем, чтобы положительный электрод 22 можно было транспортировать (см. фиг. 14). Наиболее нижний по потоку операций валик в направлении транспортировки формирует пару с валиком верхней вводной опоры 251 и его приводят в действие для того, чтобы вращать для того, чтобы подавать положительный электрод 22, удерживаемый относительно верхней вводной опоры 251, в зазор 340.

Когда положительный электрод 22 транспортируют из присасывающей транспортирующей части 220, верхнюю вводную опору 251 опускают для того, чтобы удерживать передний конец положительного электрода 22 относительно нижней вводной опоры 252. Одновременно, валики нижней вводной опоры 252 поднимают в почти горизонтальное состояние для того, чтобы поддерживать нижнюю поверхность положительного электрода 22. После этого положительный электрод 22 освобождают от присасывающей головки 222 присасывающей транспортирующей части 220 и согласованно с вращением вводной поддерживающей части 250 постепенно подают в зазор 340 вращающегося транспортирующего узла 300.

Вращающийся транспортирующий узел (транспортирующий разделитель узел) 300 вырезает разделители 40 из листовидного материала S разделителя и накладывает разделители 40 на положительный электрод 22, который переносят посредством присасывающей транспортирующей части 220. Вращающийся транспортирующий узел 300 имеет верхний цилиндрический укладывающий стопкой барабан (цилиндрический ротор) 310 и нижний цилиндрический укладывающий стопкой барабан (цилиндрический ротор), которые образуют пару.

Пара из верхнего и нижнего укладывающих стопкой барабанов 310 и 320 имеет оси вращения, перпендикулярные направлению транспортировки X, и расположена параллельно друг другу своими внешними периферийными поверхностями 311, обращенными друг к другу с предварительно определяемым зазором 340 между ними. Барабаны 310 и 320 имеют симметричную структуру относительно горизонтальной плоскости.

На внешней периферийной поверхности 311 каждого из укладывающих стопкой барабанов 310 и 320 предусмотрена присасывающая часть для того, чтобы тянуть разделитель 40 посредством присасывания. Каждый из укладывающих стопкой барабанов 310 и 320 содержит внутреннюю структуру 330, которую нельзя вращать. Ширину (длину в направлении оси вращения) укладывающих стопкой барабанов 310 и 320 задают так, что каждый край материала S разделителя может выступать с каждого конца укладывающих стопкой барабанов 310 и 320.

Верхний и нижний укладывающие стопкой барабаны 310 и 320 располагают для того, чтобы формировать зазор 340 между ними. В зазоре 340 барабаны 310 и 320 вращаются по окружности в одном и том же направлении к стороне ниже по потоку операций в направлении транспортировки X. А именно, верхний укладывающий стопкой барабан 310 вращают против часовой стрелки в плоскости фиг. 10 для того, чтобы транспортировать разделитель 40, вытянутый и удерживаемый посредством внешней периферийной поверхности 311, в зазор 340. Нижний укладывающий стопкой барабан 320 вращают по часовой стрелке в плоскости фиг. 10 для того, чтобы транспортировать разделитель 40, вытянутый и удерживаемый посредством внешней периферийной поверхности 311, в зазор 340. Верхний и нижний укладывающие стопкой барабаны 310 и 320 приводят в действие посредством приводного двигателя (не проиллюстрирован), вращением которого управляют посредством контроллера 500.

Внешняя периферийная поверхность 311 каждого из укладывающих стопкой барабанов 310 и 320 имеет множество воздушных отверстий 312. На периферийных частях каждого из барабанов 310 и 320 вырез (приемник) 313 формируют для того, чтобы принимать резак разделителя (режущий нож) 351 режущей части 350, которая объяснена далее. Вырез 313 формируют в двух местоположениях, разделенных на 180 градусов, на каждом из укладывающих стопкой барабанов 310 и 320. Причина, по которой вырез 313 формируют в двух местоположениях в периферийном направлении, состоит в том, чтобы резать два разделителя 40 во время поворота укладывающих стопкой барабанов 310 и 320. В зависимости от числа разделителей 40, подлежащих вырезанию во время поворота укладывающих стопкой барабанов 310 и 320, меняют число вырезов 313 в периферийном направлении.

Вблизи от внешней периферийной поверхности 311 каждого из укладывающих стопкой барабанов 310 и 320 расположены подающая валиковая часть (стопорный механизм) 360 для того, чтобы подавать или удерживать листовидный материал S разделителя, режущая часть 350 для того, чтобы резать материал S разделителя на внешней периферийной поверхности 311 и присасывающая остатки часть 370 для того, чтобы утилизировать остатки S' (см. фиг. 15), получаемые с помощью режущей части 350.

Подающая валиковая часть 360, которая является маленькой и цилиндрической, расположена в каждом из наклонных верхних и нижних положений на стороне ниже по потоку операций в направлении транспортировки вращающегося транспортирующего узла 300.

В каждом из наклонных верхних и нижних положений на стороне ниже по потоку операций в направлении транспортировки вращающегося транспортирующего узла 300 подающая валиковая часть 360 имеет пару подающих валиков 361 и 362, которые являются цилиндрическими и разнесены друг от друга с предварительно определяемым зазором. Подающая валиковая часть 360 удерживает в зазоре один непрерывный материал S разделителя, транспортируемый с рулона разделителя (не проиллюстрирован), вращается для того, чтобы подавать его в вращающийся транспортирующий узел 300 и останавливается для того, чтобы удерживать материал S разделителя. Подающими валиками 361 и 362 управляют посредством контроллера 500 для того, чтобы подавать материал S разделителя во вращающийся транспортирующий узел 300 в предварительно определяемые моменты времени.

Режущая часть 350 имеет резаки 351 разделителя в верхнем и нижнем положениях вращающегося транспортирующего узла 300. Каждый резак 351 разделителя представляет собой тепловую режущую часть, которая плавит материал S разделителя, вытянутый и удерживаемый посредством внешней периферийной поверхности 311 укладывающего стопкой барабана 310 (320) и обрезает материал S до предварительно определяемой формы. Более точно, разделитель 40 тянут и удерживают посредством внешней периферийной поверхности 311 каждого из укладывающих стопкой барабанов 310 и 320 и транспортируют в положение, где вырез 313 укладывающего стопкой барабана обращен к резаку 351 разделителя. Затем резак 351 разделителя получает инструкцию от контроллера 500 войти в вырез 313 укладывающего стопкой барабана, плавить разделитель 40 и обрезать его до предварительно определяемой формы, как проиллюстрировано на фиг. 3(A). Когда непрерывно вырезают разделители 40 из материала S разделителя, a задний конец первого разделителя 40 задают в качестве стороны 44B, где формируют крепежную часть 43, а передний конец второго разделителя 40 задают в качестве линейной стороны 44A. Когда режущая часть 350 одновременно вырезает две стороны 44A и 44B, которые имеют различные формы, получают краевые остатки S'.

Присасывающая остатки часть 370 имеет присасывающую резак головку 371 для того, чтобы создавать силу присасывания. Когда резак 351 разделителя режет материал S разделителя и выходит из выреза 313, присасывающая остатки часть 370 подходит к отрезанной части и тянет и удерживает посредством присасывания остаток S' разделителя 40, отрезанный посредством резака 351 разделителя. Присасывающую резак головку 371, удерживающую остаток S', перемещают от внешней периферийной поверхности 311 укладывающего стопкой барабана 310 (320). После этого присасывание посредством присасывающей резак головки 371 останавливают для того, чтобы освободить остаток S', который тянут и собирают посредством присасывающего порта 372, который располагают отдельно в положении, удаленном от внешней периферийной поверхности 311 укладывающего стопкой барабана 310 (320).

Если только присасывающий порт 372 располагают для того, чтобы утилизировать остаток S', остаток S' может мешать разделителю 40 или материалу S разделителя, оставшемуся на внешней периферийной поверхности 311. Вытягивая и отделяя остаток S' с использованием присасывающей резак головки 371 и затем собирая остаток S' с использованием присасывающего порта 372, утилизируют остаток S' без повреждения разделителя 40 или материала S разделителя.

Внутренняя структура 330 внутри каждого из укладывающих стопкой барабанов 310 и 320 содержит первую камеру 331 отрицательного давления, которая позволяет корректировать силу отрицательного давления в соответствии с процессом, который осуществляют посредством устройства, и вторую камеру 332 отрицательного давления, в которой сохраняют, по существу, постоянное отрицательное давление во время работы устройства. Первую 331 и вторую 332 камеру отрицательного давления нельзя вращать и они соединены с подающим отрицательное давление устройством 333, которое имеет клапан корректировки давления. Контроллер 500 управляет подающим отрицательное давление устройством 333 для того, чтобы регулировать внутреннее давление первой и второй камер отрицательного давления 331 и 332.

Первая камера 331 отрицательного давления и вторая камера 332 отрицательного давления изолированы от окружающего пространства посредством внутренней периферийной поверхности укладывающего стопкой барабана 310 (320), чтобы без вращения создавать через воздушные отверстия 312, сформированные в укладывающем стопкой барабане 310 (320), области отрицательного давления на внешней периферийной поверхности 311 укладывающего стопкой барабана. Эти области не вращают, даже если вращают укладывающие стопкой барабаны.

Первую камеру 331 отрицательного давления формируют в пределах от положения, соответствующего подающей валиковой части 360, до положения, соответствующего резаку 351 разделителя, в направлении вращения укладывающего стопкой барабана 310 (320). Вторую камеру 332 отрицательного давления формируют в диапазоне приблизительно от 180 градусов от положения, соответствующего резаку 351 разделителя, до положения, соответствующего зазору 340, в направлении вращения укладывающего стопкой барабана.

На внешней периферийной поверхности 311 каждого из укладывающих стопкой барабанов 310 и 320 определяют (см. фиг. 11) скользящую область (корректирующую силу присасывания область) A1, где отрицательное давление корректируют и меняют в положении, соответствующем первой камере 331 отрицательного давления, и присасывающую область A2, где отрицательное давление является почти постоянным, в положении, соответствующем второй камере 332 отрицательного давления, чтобы тянуть и удерживать материал S разделителя или вырезанный разделитель 40. Присасывающая область A2 имеет большую силу присасывания для того, чтобы удерживать материал S разделителя или вырезанный разделитель 40 посредством силы присасывания и создаваемой тем самым силы трения и поворачивать его в соответствии с вращением укладывающего стопкой барабана.

Скользящую область A1 можно задавать для того, чтобы предоставлять почти ту же силу присасывания, что и присасывающая область A2, чтобы поворачивать разделитель 40, или меньшую силу присасывания для того, чтобы снижать силу трения материала S разделителя с тем, чтобы удерживать материал S разделителя, чтобы он не был отделен от внешней периферийной поверхности 311, и с тем, чтобы, когда укладывающие стопкой барабаны 310 и 320 поворачивают, материал S разделителя скользил на внешней периферийной поверхности 311 без поворота вместе с укладывающим стопкой барабаном.

Во внутренней структуре 330 пределы от положения, соответствующего зазору 340, до положения, соответствующего подающей валиковой части 360 в направлении вращения укладывающего стопкой барабана 310 (320), не содержат первую камеру 331 отрицательного давления или вторую камеру 332 отрицательного давления. Соответственно, часть внешней периферийной поверхности 311, соответствующая этим пределам, не создает ни отрицательное давление, ни значимую силу присасывания или силу трения, и определяет неприсасывающую область A3, где разделитель 40 не тянут посредством присасывания.

Во вращающемся транспортирующем узле 300 каждый из укладывающих стопкой барабанов 310 и 320 вырезает, тянет посредством присасывания, удерживает и транспортирует разделитель 40. Вращение укладывающих стопкой барабанов 310 и 320 и скорость транспортировки электрода 22 посредством транспортирующего электрод узла 200 синхронизируют друг с другом, чтобы постепенно укладывать стопкой разделители 40 на каждой поверхности положительного электрода 22, от стороны ниже по потоку операций в направлении транспортировки X. В этот момент присасывающая транспортирующая часть 220 переносит электрод 22 в касательном направлении T (см. фиг. 10) цилиндрических укладывающих стопкой барабанов 310 и 320.

Сварочный узел 400 сваривает края разделителей 40, уложенных стопкой на каждую поверхность положительного электрода 22, друг с другом (см. фиг. 3). Сварочный узел 400 имеет пару из верхнего и нижнего сварочного устройств 410 и 420 на каждом конце оси вращения каждого из укладывающих стопкой барабанов 310 и 320.

Каждое из верхнего и нижнего сварочных устройств 410 и 420 имеет множество выступов 411 (412) в направлении транспортировки X на поверхности, противостоящей дополняющей части. Противостоящие выступы 411 и 421 прижимают и нагревают разделители 40 для того, чтобы сварить их вместе.

Сварочные устройства 410 и 420 можно перемещать в направлении транспортировки X и в вертикальном направлении Z. Синхронно с уложенными стопкой разделителями 40 и положительным электродом 22, транспортируемыми в зазор 340, сварочные устройства 410 и 420 перемещают с той же скоростью в направлении транспортировки X. В этот момент противостоящие выступы 411 и 421 соединяют уложенные стопкой разделители 40 друг с другом, тем самым формируя места 42 скрепления. Положительный электрод 22, пакетированный в разделителях 40, транспортируют в предварительно определяемое положение, где сварочные устройства 410 и 420 отделяют друг от друга и перемещают в сторону выше по потоку операций в направлении транспортировки. Сварочные устройства 410 и 420 снова перемещают с той же скоростью в направлении транспортировки X и в направлении друг друга, чтобы сварить и сформировать другие места 42 скрепления. Когда все места 42 скрепления сформированы, сварочные устройства 410 и 420 отделяют друг от друга и освобождают пакетный положительный электрод 20.

Механизм для скрепления разделителей 40 не ограничен указанным выше механизмом. Например, разделители 40 можно нагревать и скреплять друг с другом между парой вращающихся нагревательных валиков, или можно соединять давлением друг с другом без нагревания, или можно соединять друг с другом с использованием адгезива.

Как проиллюстрировано на фиг. 6, контроллер 500 в целом и интегрально управляет режущим положительный электрод узлом 100, захватывающей изображение камерой 230, прижимной частью 240, транспортером 210, присасывающей транспортирующей частью 220, вводной поддерживающей частью 250, подающей валиковой частью 360, укладывающими стопкой барабанами 310 и 320, режущей частью 350, присасывающей остатки частью 370, подающим отрицательное давление устройством 333 и сварочным узлом 400 с тем, чтобы они работали синхронно друг с другом. Контроллер 500 в целом может управлять другими устройствами для формирования батарей.

Далее объяснен способ укладывания стопкой с использованием укладывающего стопкой устройства со ссылкой на фиг. 11-19.

Листовой материал D положительного электрода, смотанный в рулон, режут посредством режущего положительный электрод узла 100 на положительные электроды 22. Вырезанный положительный электрод 22 помещают посредством пневматического присоса, транспортера и т.п. (не проиллюстрировано) на установочную поверхность 215 транспортера 210. Каждая подающая валиковая часть 360 удерживает в зазоре один непрерывный материал S разделителя, подаваемый с рулона разделителя. Соответственно, передний конец материала S разделителя располагают на самой верхней части или самой нижней части вращающегося транспортирующего узла 300, как проиллюстрировано на фиг. 11. В первой камере 331 отрицательного давления задают низкое отрицательное давление с тем, чтобы материал S разделителя не вытягивать со скользящей области A1 внешней периферийной поверхности 311, и укладывающий стопкой барабан 310 (320) скользит и поворачивается на внутренней поверхности материала S разделителя. В соответствии с вариантом осуществления, два разделителя 40 вырезают посредством поворота укладывающего стопкой барабана 310 (320). Соответственно, как проиллюстрировано штриховыми линиями с двумя точками на фиг. 11, предыдущий вырезанный разделитель 40 уже тянут и транспортируют на внешней периферийной поверхности 311 каждого из укладывающих стопкой барабанов 310 и 320.

Как проиллюстрировано на фиг. 11, транспортер 210 транспортирует положительные электроды 22 в направлении транспортировки X в тандеме (ушко каждого положительного электрода находится выше по потоку операций в направлении транспортировки X) с присасывающей лентой 211, которая тянет и удерживает положительные электроды 22 на установочной поверхности 215 присасывающей ленты 211 для того, чтобы препятствовать закручиванию и т.п. положительных электродов 22. Возможно транспортировать положительные электроды 22 посредством расположения их в латеральном направлении (ушко каждого положительного электрода ориентировано в поперечном направлении Y). Когда достигают предварительно определяемого положения, присасывающая лента 211 останавливается, и при этом тянет и удерживает положительные электроды 22 посредством присасывания. Как проиллюстрировано на фиг. 12, прижимная часть 240 работает с тем, чтобы зажимные приспособления 242 прижимали длинные части вдоль двух сторон H2 и H4 положительного электрода 22 (см. фиг. 8 и 9). Это корректирует деформацию, такую как закручивание положительного электрода 22. Любую часть положительного электрода 22, отделенную от присасывающей ленты 211, приближают к присасывающей ленте 211 и тянут тем самым с тем, чтобы положительный электрод 22 близко прикрепить к установочной поверхности 215.

В этом состоянии захватывающая изображение камера 230 фотографирует четыре стороны с H1 до H4 положительного электрода 22 и передает предварительно определяемые сигналы контроллеру 500. В соответствии с принимаемыми сигналами, контроллер 500 вычисляет координаты центра О электрода и угол θ наклона, как указано выше, и находить количество коррекции положения положительного электрода 22 относительно действительного положения и количество коррекции его наклона. Во время фотографирования зажимное приспособление 242 прижимает внутреннюю сторону (центральную сторону положительного электрода) краев четырех сторон с H1 до H4 положительного электрода 22 с тем, чтобы захватывающая изображение камера 230 верно фотографировала четыре стороны с H1 до H4. Зажимное приспособление 242 выполняют из прозрачного материала, и даже если зажимное приспособление 242 находится в пределах фотографирования, положительный электрод 22 можно фотографировать через зажимные приспособление 242.

После этого присасывающую головку 222 присасывающей транспортирующей части 220, расположенную над присасывающей лентой 211, опускают на верхнюю поверхность положительного электрода 22. Присасывающая головка 222 тянет и удерживает положительный электрод 22. Несмотря на то, что положительный электрод 22 тянут посредством присасывающей ленты 211, силу присасывания присасывающей ленты 211 задают так, чтобы она была ниже, чем у присасывающей головки 222, или присасывание посредством присасывающей ленты 211 временно останавливают с тем, чтобы присасывающая головка 222 могла удалить положительный электрод 22 с присасывающей ленты 211.

Укладывающий стопкой барабан 310 (320) поворачивается, и когда вырез 313, двигающийся в направлении положения, соответствующего резаку 351 разделителя, образует предварительно определяемый угол относительно положения резака 351 разделителя, контроллер 500 повышает отрицательное давление в первой камере 331 отрицательного давления для того, чтобы повысить силу присасывания скользящей области A1. Одновременно контроллер 500 вращает подающую валиковую часть 360, чтобы постепенно пропустить удерживаемый материал S разделителя между парой подающих валиков 361 и 362, тем самым начиная подавать материал S разделителя (со ссылкой на T1 на фиг. 19). При этом с повышенным отрицательным давлением скользящая область A1 и присасывающая область A2 на внешней периферийной поверхности 311 укладывающего стопкой барабана 310 (320) тянут и удерживают материал S разделителя. В соответствии с вращением укладывающего стопкой барабана 310 (320), материал S разделителя постепенно подают. Предварительно определяемый угол представляет собой угол, соответствующий длине одного разделителя 40, который должен быть вырезан.

Как проиллюстрировано на фиг. 13, присасывающую транспортирующую часть 220, которая удерживает положительный электрод 22, по существу, в горизонтальном состоянии, поднимают и перемещают в направлении транспортировки X для того, чтобы транспортировать положительный электрод 22 в зазор 340 вращающегося транспортирующего узла 300. В этот момент контроллер 500 управляет присасывающей транспортирующей частью 220 с тем, чтобы во время интервала между вытягиванием положительного электрода 22 и транспортировкой его во вращающийся транспортирующий узел 300, положение и угловую ориентацию положительного электрода 22 корректируют в соответствии с количеством коррекции. При этом положение положительного электрода 22 всегда точно сохраняют для того, чтобы повысить точность укладывания стопкой в последующих процессах.

Положительный электрод 22, транспортируемый посредством присасывающей транспортирующей части 220, достигает вводной поддерживающей части 250 в открытом состоянии впереди зазора 340 вращающегося транспортирующего узла 300. Как проиллюстрировано на фиг. 14, вводная поддерживающая часть 250 опускает верхнюю вводную опору 251 для того, чтобы удерживать передний конец положительного электрода 22 относительно нижней вводной опоры 252. В этот момент валики нижней вводной опоры 252 поднимают, по существу, до горизонтального состояния, чтобы создать «закрытое состояние» и поддерживать нижнюю поверхность положительного электрода 22. Положительный электрод 22 освобождают от присасывающей головки 222 присасывающей транспортирующей части 220 и вводную поддерживающую часть 250 вращают для того, чтобы постепенно подавать положительный электрод 22 в зазор 340 вращающегося транспортирующего узла 300.

Во вращающемся транспортирующем узле 300 укладывающие стопкой барабаны 310 и 320 поворачивают на угол α от точки начала вращения и останавливают (со ссылкой на T2 на фиг. 19). В этот момент материал S разделителя вытягивают на каждый из укладывающих стопкой барабанов 310 и 320 на угол, соответствующий одному разделителю 40, и каждый вырез 313 располагают обращенным к резаку 351 разделителя режущей части 350. В соответствии с инструкцией от контроллера 500, резак 351 разделителя прижимают к материалу S разделителя для того, чтобы обрезать материал S разделителя до предварительно определяемой формы, т.е. до разделителя 40. Вырезанный разделитель 40 располагают в присасывающей области A2 (см. фиг. 11) каждого из укладывающих стопкой барабанов 310 320 и тянут и удерживают посредством укладывающего стопкой барабана.

После резания материала S разделителя резак 351 разделителя отводят из выреза 313. В этот момент времени (со ссылкой на T3 на фиг. 19) контроллер 500 дает инструкцию присасывающей резак головке 371 приблизиться, тянуть и удерживать остаток S' и отойти в исходное положение, как проиллюстрировано на фиг. 15. После этого присасывание присасывающей резак головки 371 останавливают для того, чтобы освободить остаток S' и присасывающий порт 372 (см. фиг. 10) тянет и собирает остаток S'.

После того, как положительный электрод 22 освобождают от присасывающей головки 222 присасывающей транспортирующей части 220, вводную поддерживающую часть 250 поворачивают для того, чтобы постепенно подавать положительный электрод 22 в зазор 340 между укладывающими стопкой барабанами 310 и 320. Укладывающие стопкой барабаны 310 и 320 снова вращают (со ссылкой на T4 на фиг. 19) для того, чтобы транспортировать вырезанные разделители 40 на укладывающие стопкой барабаны в зазор 340. В тот момент, когда снова вращают укладывающие стопкой барабаны 310 и 320, контроллер 500 снижает отрицательное давление в первой камере 331 отрицательного давления для того, чтобы снизить силу присасывания скользящей области A1, и одновременно заставляет подающую валиковую часть 360 удерживать материал S разделителя (см. фиг. 18). Как результат, разделитель 40 не вытягивают из скользящей области A1 на внешней периферийной поверхности 311 и каждый из укладывающих стопкой барабанов 310 и 320 вращается и скользит на внутренних поверхностях материала S разделителя.

Когда передний конец разделителя 40 достигает зазора 340 вращающегося транспортирующего узла 300, два разделителя 40 накладывают друг на друга, как проиллюстрировано на фиг. 16, и разделители 40 накладывают на передний конец каждой поверхности положительного электрода 22. В этот момент контроллер 500 управляет транспортировочным положением (моментами времени транспортировки) и скоростью транспортировки присасывающей транспортирующей части 220 с тем, чтобы разделители 40 и положительный электрод 22 двигались с одной и той же скоростью, и их накладывают друг на друга в предварительно заданном надлежащем положении.

Контроллер 500 отдает инструкции сварочным устройствам 410 и 420 приблизиться друг к другу и двигаться в направлении транспортировки X для того, чтобы удерживать только передний конец каждого края разделителей 40. Разделители 40 и положительный электрод 22 продолжают двигать в направлении транспортировки X и выступы 411 и 421 сваривают края разделителей 40 (со ссылкой на T5 на фиг. 19). Разделители 40 проходят через зазор и достигают неприсасывающих областей A3 укладывающих стопкой барабанов 310 и 320. Там к разделителям 40 не прикладывают силу присасывания, их отделяют от внешних периферийных поверхностей 311 укладывающих стопкой барабанов 310 и 320 и постепенно транспортируют в направлении транспортировки X с положительным электродом 22, удерживаемым между ними.

В этот момент передние концы разделителей 40 скрепляют вместе и, следовательно, разделители 40 не отделяются друг от друга, даже если разделители 40 удаляют с внешних периферийных поверхностей 311 укладывающих стопкой барабанов 310 и 320. Положительный электрод 22 непрерывно транспортируют, по существу, в горизонтальном состоянии в направлении транспортировки X посредством вводной поддерживающей части 250 синхронно с укладывающими стопкой барабанами 310 и 320. Разделители 40, которые тянут и удерживают посредством внешних периферийных поверхностей 311 укладывающих стопкой барабанов 310 и 320, постепенно накладывают на каждую поверхность положительного электрода 22 в соответствии с вращением укладывающих стопкой барабанов 310 и 320. В этот момент, силу присасывания каждой скользящей области A1 снова увеличивают и подающая валиковая часть 360 начинает подавать материал S разделителя (со ссылкой на T6 на фиг. 19) для того, чтобы резать следующий разделитель 40.

Затем положительный электрод 22 и наложенные на него разделители 40 транспортируют в предварительно определяемое положение, пару сварочных устройств 410 и 420 отделяют друг от друга и перемещают к стороне выше по потоку операций в направлении транспортировки. Как проиллюстрировано на фиг. 17, сварочные устройства 410 и 420 снова перемещают в направлении транспортировки X и в направлении друг друга для того, чтобы сваривать другие места 42 скрепления. После сваривания всех мест 42 скрепления на каждом крае разделителей 40, сварочные устройства 410 и 420 отделяют друг от друга, как проиллюстрировано на фиг. 18, чтобы освободить пакетный положительный электрод 20 (со ссылкой на T7 на фиг. 19). После этого другое сварочное устройство (не проиллюстрировано) сваривает места 42 скрепления вдоль сторон 44B разделителей 40 для того, чтобы формировать пакетный положительный электрод 20.

Указанные выше процессы повторяют для того, чтобы непрерывно формировать пакетные положительные электроды 20.

Пакетные положительные электроды 20, сформированные таким образом, переносят на следующий этап, где поочередно укладывают пакетные положительные электроды 20 и отрицательные электроды 30 друг на друга для того, чтобы формировать элемент ячейки 15 и в итоге получить вторичную ячейку 10.

Для каждой внешней периферийной поверхности 311 вращающегося транспортирующего узла 300 в варианте осуществления определена невращающаяся присасывающая область A2, которая предназначена для того, чтобы тянуть разделитель 40 посредством присасывания, и расположена на стороне выше по потоку операций в направлении вращения относительно местоположения, в которое транспортируют положительный электрод 22, и невращающаяся, и также определена неприсасывающая область A3, которая предназначена для удаления разделителя 40 и расположена на стороне ниже по потоку операций в направлении вращения относительно местоположения, в которое транспортируют положительный электрод 22. В варианте осуществления вращают вращающийся транспортирующий узел 300 для того, чтобы транспортировать разделитель 40 из присасывающей области A2 в неприсасывающую область A3.

В варианте осуществления в неприсасывающей области A3 удаляют разделитель 40 с внешней периферийной поверхности 311 и переносят его на положительный электрод 22, тем самым постепенно укладывая стопкой разделитель 40 на положительный электрод 22 со стороны ниже по потоку операций в направлении вращения. А именно, в варианте осуществления можно плавно переносить и укладывать стопкой разделитель 40, вытянутый на внешнюю периферийную поверхность 311, на движущийся положительный электрод 22, тем самым укорачивая время изготовления ячеек. Присасывающая область A2 и неприсасывающая область A3 не всегда должны быть невращающимися.

А именно, присасывающую область A2 и неприсасывающую область A3 можно вращать, если внешняя периферийная поверхность 311 не фиксирована по положению к присасывающей области A2 и неприсасывающей области A3 и выполнена с возможностью вращения относительно них. Тогда возможно перемещать разделитель 40 на внешнюю периферийную поверхность 311 с присасывающей области A2 на неприсасывающую область A3 в соответствии с вращением вращающегося транспортирующего узла 300. Вращение присасывающей области A2 и неприсасывающей области A3 может содержать колебания.

Граница между присасывающей областью A2 и неприсасывающей областью A3 может не быть строго расположена в местоположении, в которое транспортируют положительный электрод 22. Она может находиться внутри пределов, в которых разделитель 40, перемещаемый из присасывающей области A2 в неприсасывающую область A3, может быть перенесен на положительный электрод 22.

Внутри каждого из укладывающих стопкой барабанов 310 и 320, которые можно вращать и каждый из которых имеет воздушные отверстия 312 во внешней периферийной поверхности 311, внутреннюю структуру 330 формируют для того, чтобы неповоротно определять присасывающую область A2 и неприсасывающую область A3 для внешней периферийной поверхности 312, которая имеет воздушные отверстия 312. Эта конфигурация легко определяет неповоротно присасывающую область A2 и неприсасывающую область A3 для внешней периферийной поверхности 311 каждого из вращающихся укладывающих стопкой барабанов 310 и 320.

На внешней периферийной поверхности 311 каждого из укладывающих стопкой барабанов 310 и 320 формируют скользящую область (корректирующую силу присасывания область) A1, которую располагают на стороне выше по потоку операций в направлении вращения укладывающего стопкой барабана относительно присасывающей области A2 и которая способна переключаться между состоянием тянуть и фиксировать разделитель 40 и состоянием тянуть и скользить по разделителю 40 посредством корректировки его силы присасывания. Корректируя силу присасывания, подаваемый материал S разделителя можно тащить посредством присасывания на внешней периферийной поверхности 311 или он может скользить на внешней периферийной поверхности 311 без переворачивания материала S разделителя или без отделения материала S разделителя от внешней периферийной поверхности 311. Подобно присасывающей области A2 и неприсасывающей области A3, скользящая область A1 не всегда должна быть неповоротной.

Транспортирующий электрод узел 200 транспортирует положительный электрод 22 в зазор 340 между укладывающими стопкой барабанами 310 и 320, внешние периферийные поверхности 311 которых обращены друг к другу, и переносит положительный электрод 22 в касательном направлении укладывающих стопкой барабанов 310 и 320 между двумя разделителями 40, транспортируемыми посредством укладывающих стопкой барабанов 310 и 320. Эта конфигурация одновременно и плавно укладывает стопкой два разделителя 40 на двигающийся положительный электрод 22, чтобы ускорять процессы и укорачивать время изготовления ячеек.

Настоящее изобретение не ограничено указанным выше вариантом осуществления и допускает модификации различными способами в пределах формулы изобретения.

На фиг. 20 проиллюстрирована модификация укладывающего стопкой устройства в соответствии с вариантом осуществления. В качестве неприсасывающей области A4 каждого из укладывающих стопкой барабанов 310 и 320 камера 334 повышенного давления, давление которой выше, чем атмосферное давление, расположена внутри каждого из укладывающих стопкой барабанов 310 и 320 с тем, чтобы газ (текучее вещество) выдувать через воздушные отверстия 312. Эта конфигурация способна отделять разделители 40 от укладывающих стопкой барабанов 310 и 320 в требуемый момент времени без приложения большой нагрузки к разделителям 40.

На фиг. 21 проиллюстрирована другая модификация укладывающего стопкой устройства в соответствии с вариантом осуществления. Без использования цилиндрических барабанов присасывающие ленты 380, которые являются гибкими и в которых предусмотрены воздушные отверстия 382, поддерживают множество вращающихся валиков 383. Форма сечения внешней периферийной поверхности 381 в этой конфигурации не ограничена круглой и может иметь необязательную форму для того, чтобы повышать степень свободы при конструировании. В частности, область В между парой присасывающих лент 380 для того, чтобы укладывать стопкой разделители 40 на положительный электрод 22, можно расширять с тем, чтобы разделители 40 и положительный электрод 22 можно было удерживать между присасывающими лентами 380 до тех пор, пока их не сварят вместе. Это повышает точность сварки. На фиг. 20 и 21 части, которые имеют те же функции, что и в варианте осуществления, представлены одинаковыми номерами позиций, чтобы пропустить их объяснение.

Согласно варианту осуществления, пакетный положительный электрод 20 выполняют посредством пакетирования положительного электрода 22 в разделители 40. Вместо этого указанное выше укладывающее стопкой устройство может пакетировать отрицательный электрод 30.

Как проиллюстрировано на фиг. 1, в варианте осуществления располагают положительный вывод 11 и отрицательный вывод 12 на одном и том же конце оболочки 13. Настоящее изобретение этим не ограничено. Например, положительный вывод 11 и отрицательный вывод 12 можно располагать на противоположных концах. В этом случае вырабатывающий энергию элемент 15 вторичной ячейки 10 формируют посредством укладывания стопкой отрицательных электродов 30 и пакетных положительных электродов 20 с тем, чтобы положительные ушки 23 и отрицательные ушки 33 шли поочередно напротив друг друга.

В варианте осуществления подготавливают предварительно определяемый зазор 340 между парой из верхнего и нижнего укладывающих стопкой барабанов 310 и 320 вращающегося транспортирующего узла 300. Возможно, что укладывающие стопкой барабаны 310 и 320 находятся в контакте друг с другом без зазора между ними. В этом случае, предпочтительно, что один или оба укладывающих стопкой барабана имеют механизм для того, чтобы следовать толщинам положительного электрода 22 и разделителей 40.

Несмотря на то, что транспортирующий электрод узел 200 транспортирует положительный электрод 22 в, по существу, горизонтальном состоянии, он может транспортировать положительный электрод 22 в любом состоянии.

Вместо вертикального расположения пары укладывающих стопкой барабанов 310 и 320 возможно располагать их в любой ориентации.

Согласно варианту осуществления, резак 351 разделителя обрезает один непрерывный разделитель 40, который тянут и удерживают посредством внешней периферийной поверхности 311 укладывающего стопкой барабана 310 (320) до предварительно определяемой формы. Вместо этого разделитель 40, который предварительно обрезают до предварительно определяемой формы, можно подавать и тянуть посредством укладывающего стопкой барабана.

В варианте осуществления расположена пара симметричных укладывающих стопкой барабанов 310 и 320. Пара укладывающих стопкой барабанов (транспортирующий разделитель узел) может иметь асимметричные формы. Например, один может представлять собой цилиндрический укладывающий стопкой барабан, а другой может представлять собой присасывающую ленту любой формы.

Каждый из укладывающих стопкой барабанов 310 и 320 имеет силу присасывания. Соответственно, только один укладывающий стопкой барабан может в достаточной мере функционировать при формировании элемента ячейки, который имеет положительный электрод 22 (или отрицательный электрод 30) и разделитель 40, уложенный стопкой на одной поверхности положительного электрода 22.

Несмотря на то, что вводная поддерживающая часть 250 полностью выполнена из валиков, ее можно создавать из других элементов, таких как плоские элементы.

Резак режущей части 350 может не представлять собой тепловой резак. Он может представлять собой физически острый режущий нож. Несмотря на то, что приемник резака представляет собой вырез 313, он не всегда может представлять собой вырез 313.

В скользящей области A1 каждого из укладывающих стопкой барабанов 310 и 320 отрицательное давление корректируют для того, чтобы регулировать скольжение и присасывание между материалом S разделителя и внешней периферийной поверхностью 311. В этом случае отрицательное давление в первой камере 331 отрицательного давления можно, по существу, поддерживать постоянным и только силу удерживания подающей валиковой части 360 можно использовать для того, чтобы регулировать подачу и удерживание материала S разделителя. В этом случае предпочтительно, чтобы сила присасывания скользящей области A1 была ниже таковой в присасывающей области A2.

Способ предоставления укладывающих стопкой барабанов (транспортирующий разделитель узел) 310 и 320 с тянущим усилием не ограничен присасыванием посредством отрицательного давления. Например, статическое электричество можно использовать для создания тянущего усилия.

Согласно варианту осуществления, режущий положительный электрод узел 100, захватывающая изображение камера 230, прижимная часть 240, транспортер 210, присасывающая транспортирующая часть 220, вводная поддерживающая часть 250, подающая валиковая часть 360, укладывающие стопкой барабаны 310 и 320, режущая часть 350, присасывающая остатки часть 370, подающее отрицательное давление устройство 333 и сварочный узел 400 синхронизированы друг с другом посредством контроллера (синхронизатора) 500. Не всегда необходимо, чтобы они все были электрически синхронизированы друг с другом. Например, по меньшей мере некоторые из них могут быть механически связаны друг с другом для синхронизации.

Эффекты изобретения

В соответствии с укладывающим стопкой устройством и способом укладывания стопкой по настоящему изобретению, каждая из внешних периферийных поверхностей вращается относительно присасывающей области и неприсасывающей области, тянет разделитель посредством присасывания в присасывающей области, транспортирует разделитель в неприсасывающую область в соответствии с вращением вращающегося транспортирующего узла, удаляет разделитель с внешней периферийной поверхности и переносит разделитель на электрод. Как результат, разделители постепенно укладывают стопкой на электрод со стороны ниже по потоку операций в направлении вращения. Разделители, которые тянут к внешним периферийным поверхностям, удаляют с них и плавно переносят на электрод, тем самым укорачивая время изготовления ячеек.

Изобретение относится к устройству для укладки стопкой электродов батареи, которое имеет цилиндрический транспортирующий барабан и транспортирующий электрод узел, который транспортирует положительный электрод в касательном направлении к транспортирующему барабану, положительный электрод перекрывает разделитель. На периферийной поверхности транспортирующего барабана определяют присасывающую область для того, чтобы тянуть разделитель, которая неповоротно расположена, и неприсасывающую область для удаления разделителя, которая неповоротно расположена на стороне ниже по потоку операций в том же направлении вращения. Разделитель в присасывающей области транспортируют в неприсасывающую область, удаляют с внешней периферийной поверхности и переносят на положительный электрод. Техническим результатом является сокращение времени изготовления батарей. 2 н. и 4 з.п. ф-лы, 21 ил.

1. Устройство для укладки стопкой электродов батареи, содержащее:

цилиндрический вращающийся транспортирующий узел, выполненный с возможностью удерживания разделителя на своей внешней периферийной поверхности и вращения для того, чтобы транспортировать разделитель; и

транспортирующий электрод узел, выполненный с возможностью транспортирования электрода в касательном направлении вращающегося транспортирующего узла с тем, чтобы электрод перекрывал разделитель, при этом

внешняя периферийная поверхность вращающегося транспортирующего узла определена посредством

присасывающей области, которая выполнена с возможностью тянуть разделитель посредством присасывания и расположена на стороне выше по потоку в направлении вращения вращающегося транспортирующего узла относительно местоположения, в которое электрод транспортируется посредством транспортирующего электрод узла, и

неприсасывающей области, которая предназначена для удаления разделителя и расположена на стороне ниже по потоку в направлении вращения вращающегося транспортирующего узла относительно местоположения, в которое транспортируется электрод,

при этом внешняя периферийная поверхность выполнена с возможностью вращения относительно присасывающей области и неприсасывающей области;

при этом устройство для укладки стопкой электродов выполнено с возможностью тянуть разделитель посредством присасывания к внешней периферийной поверхности в присасывающей области, вращения внешней периферийной поверхности для того, чтобы транспортировать разделитель в неприсасывающую область, удаления разделителя с внешней периферийной поверхности и переноса разделителя на электрод, тем самым постепенно укладывая стопкой разделитель на электрод со стороны ниже по потоку в направлении вращения.

2. Устройство по п. 1, в котором вращающийся транспортирующий узел содержит:

вращающийся цилиндрический ротор, который имеет воздушные отверстия на своей внешней периферийной поверхности; и

внутреннее всасывающее средство, без возможности поворота расположенное внутри цилиндрического ротора так, чтобы определять присасывающую область и неприсасывающую область для внешней периферийной поверхности цилиндрического ротора через воздушные отверстия.

3. Устройство по п. 1 или 2, в котором

корректирующая силу присасывания область определена для внешней периферийной поверхности цилиндрического ротора в местоположении на стороне выше по потоку операций в направлении вращения вращающегося транспортирующего узла относительно присасывающей области для того, чтобы регулировать силу присасывания между состоянием тянуть и фиксировать разделитель и состоянием тянуть и скользить по разделителю, и

корректирующая силу присасывания область выполнена с возможностью поворачиваться асинхронно с внешней периферийной поверхностью или она является неповоротной относительно внешней периферийной поверхности.

4. Устройство по п. 1 или 2, дополнительно содержащее средство повышенного давления, установленное внутри цилиндрического ротора с возможностью выдувания газа из неприсасывающей области для того, чтобы удалить разделитель.

5. Устройство по п. 1 или 2, в котором:

два вращающихся транспортирующих узла расположены так, что их внешние периферийные поверхности обращены друг к другу; и

транспортирующий электрод узел транспортирует электрод на два вращающихся транспортирующих узла в касательном направлении вращающихся транспортирующих узлов и располагает электрод между двумя разделителями, транспортируемыми посредством вращающихся транспортирующих узлов.

6. Способ укладывания стопкой электродов батареи, в котором:

образуют присасывающую область для того, чтобы тянуть разделитель, и неприсасывающую область для удаления разделителя с внешней периферийной поверхности цилиндрического вращающегося транспортирующего узла устройства, которое содержит вращающийся транспортирующий узел, который удерживает разделитель на внешней периферийной поверхности и вращается для того, чтобы транспортировать разделитель, и транспортирующий электрод узел, который транспортирует электрод в касательном направлении вращающегося транспортирующего узла для того, чтобы наложить электрод на разделитель;

располагают присасывающую область на стороне выше по потоку в направлении вращения вращающегося транспортирующего узла относительно местоположения, в которое электрод транспортируют посредством транспортирующего электрод узла;

располагают неприсасывающую область на стороне ниже по потоку в направлении вращения вращающегося транспортирующего узла относительно местоположения, в которое транспортируют электрод;

вращают внешнюю периферийную поверхность относительно присасывающей области и неприсасывающей области; и

тянут разделитель посредством присасывания к внешней периферийной поверхности в присасывающей области, вращают внешнюю периферийную поверхность для того, чтобы транспортировать разделитель в неприсасывающую область, удаляют разделитель с внешней периферийной поверхности и переносят разделитель на электрод, тем самым постепенно укладывая стопкой разделитель на электрод со стороны ниже по потоку операций в направлении вращения.

| JP 2007329111 A, 20.12.2007 | |||

| СПОСОБ И УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ПЕРЕМЕШИВАНИЯ ПАСТ ДЛЯ АККУМУЛЯТОРНЫХ ПЛАСТИН | 2007 |

|

RU2394308C1 |

| АВТОМАТИЗИРОВАННЫЙ ПРОГРАММНО-АППАРАТНЫЙ КОМПЛЕКС ДЛЯ ЗАРЯДА И ТРЕНИРОВКИ АККУМУЛЯТОРНЫХ БАТАРЕЙ "ПРИЗМА" | 2007 |

|

RU2371825C2 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2015-07-20—Публикация

2012-04-06—Подача