Изобретение относится к металлургической промышленности, в частности к производству стальных труб из труб, бывших в употреблении.

Известна линия для производства труб, содержащая участок подготовки заготовок, участки формовки, сварки, термообработки, станки для подрезки торцов труб.

(См. авторское свидетельство СССР №428923 по классу МПК B23g 41/02, B21d 43/00, B65g 49/00 заявл. 29.08.72, опубл. 25.05.74 «Поточная линия для производства и механической обработки груб»).

Недостатком известной поточной линии является отсутствие оборудования, позволяющего использовать в качестве исходного материала трубы, бывшие в употреблении

Наиболее близкой по технической сущности, достигаемому эффекту и выбранной в качестве наиболее близкого аналога является линия для производства стальных труб, включающая последовательно расположенное и связанное между собой оборудование участков подготовки заготовок, формовки, сварки, термообработки (См. свидетельство СССР №1460082 по классу МПК C21D 9/08, заявл. 16.02.1987, опубл. 23.02.1989 «Поточная линия для производства труб».

Однако и данное известное техническое решение имеет недостаток: линия основана на использовании холоднокатаной ленты, включает разматыватель, устройства формовки, сварки, устройство локальной термообработки сварного шва, состоящее из индуктора и охлаждающего устройства, а также водяную ванну, систему контроля и поддержания температуры, что усложняет конструкцию линии, при этом известная линия не позволяет в качестве исходного материала использовать трубы, бывшие в употреблении, и не позволяет снизить затраты на производство труб.

Задачей настоящего изобретения является создание линии, позволяющей изготавливать трубы из труб диаметром от 89 до 1320 мм, бывших в употреблении, обладающие высоким качеством при одновременной простоте ее конструкции и снижении себестоимости производства труб.

Кроме того, заявитель ставил перед собой задачу расширения арсенала технических средств, обеспечивающих производство стальных труб, дополнительный технический результат заключается в реализации этого назначения.

Поставленная задача достигается тем, что линия для производства стальных труб из заготовок в виде стальных труб, бывших в употреблении, включает последовательно расположенное и связанное между собой оборудование участка подготовки заготовок, снабженного установкой для подготовки труб с незамкнутым поперечным сечением, участка формовки заготовок и участка сварки труб. После участка сварки линия снабжена участком одновременной термообработки, калибровки и передела изготовляемых труб в любой диаметр от 89 до 1320 мм, который снабжен экспандером с оправкой для расширения труб и индукционной установкой, размещенной на экспандере для обеспечения нагрева труб для их термообработки в процессе движения трубы по оправке.

Техническим результатом является оптимизация конструкции заявляемой линии с получением высококачественных стальных труб из заготовок из бывших в употреблении стальных труб.

В качестве материала используют трубы, бывшие в употреблении, диаметром от 89 до 1420 мм и переделывают их в трубы диаметром 89-1320 мм.

Оборудование для получения заготовок с незамкнутым поперечным сечением может быть выполнено в виде стана для продольного разрезания и торцевания труб.

Индукционная установка может быть выполнена для нагрева труб до 400-900°С.

Проведенные исследования по патентным и научно-техническим источникам информации свидетельствуют о том, что предлагаемая линия для производства стальных труб не известна и не следует явным образом из изученного уровня техники, т.е. соответствует критерию «новизна» и «изобретательский уровень».

Предлагаемая линия для производства стальных труб может быть изготовлена на любом предприятии, специализирующемся в данной отрасли, так как для этого требуются известные материалы и стандартное оборудование, широко выпускаемое отечественной и зарубежной промышленностью.

Таким образом, заявляемая линия для производства стальных труб соответствует критерию «промышленная применимость».

Предлагаемая совокупность существенных признаков сообщает заявляемой линии для производства стальных труб новые свойства, обеспечивающие решение поставленной задачи, а именно создание линии, позволяющей изготавливать трубы диаметром от 89 до 1320 мм, обладающие высоким качеством при одновременной простоте ее конструкции и снижении себестоимости производства труб.

Снабжение участка подготовки заготовок установкой для получения заготовок с незамкнутым поперечным сечением из стальных труб, бывших в употреблении, установленной перед оборудованием участка формовки, позволяет изготавливать трубы диаметром от 89 до 1320 мм при одновременной простоте конструкции линии и снижении затрат на производство труб.

Снабжение оборудования участка термообработки установкой индукционного нагрева труб, установленной после оборудования участка сварки, позволяет исправить всевозможные деформации, структуру материала трубы, снять напряжение металла и одновременно провести термообработку и тем самым рекристаллизовать сталь, что возвращает качество изготовленных труб, а в определенных случаях повышает их качество.

В качестве материала используются трубы, бывшие в употреблении, диаметром от 89 до 1420 мм. Старение металла, в первую очередь это хрупкость, происходит из-за включений посторонних атомов в структуру стали, образования пустот, вследствие чего структура становится неравномерной и неоднородной. Под температурой более 600С происходят образования равновесной структуры с восстановленными или повышенными прочностными и вязкопластическими свойствами, что и нужно для труб. К тому же на трубу производится внутреннее давление при прохождении через оправку, что дополнительно выводит из нее пустоты и включения.

Выполнение оборудования для получения заготовок с незамкнутым поперечным сечением в виде стана для продольного разрезания и торцевания труб позволяет изготавливать трубы диаметром от 89 до 1320 мм, позволяет снизить себестоимость производства труб и расширяет ассортимент используемого оборудования и соответственно расширяет арсенал технических средств, обеспечивающих производство стальных труб.

Наличие участка одновременной термообработки, калибровки и передела изготовляемых труб в любой диаметр от 89 до 1320 мм позволяет получить трубу правильной геометрии по всей длине, без элементов эллипсности, завершенного диаметра за счет того, что экспандер снабжен оправкой под каждый диаметр от 89 до 1320 мм для расширения трубы, на которую надевают трубу и в процессе ее движения трубу нагревают для ее термообработки и передела в завершенный диаметр от 89 до 1320 мм. Под воздействием нагрева до высокой температуры 400-900°С и ее движения по оправке трубу расширяют до заданного размера и в результате получают трубу, которая проходит одновременно три процесса: термообработку, калибровку, передел в любой диаметр от 89 до 1320 мм.

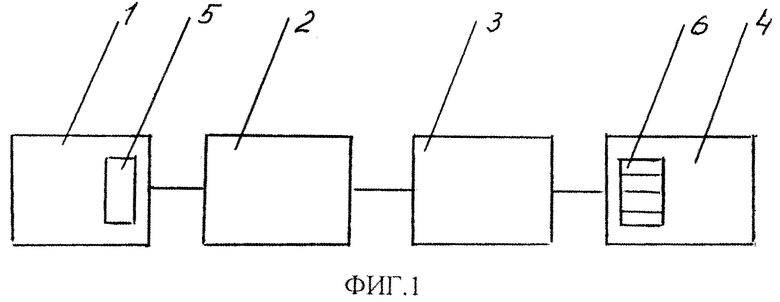

Предлагаемое изобретение поясняется фиг.1.

На фиг. 1 изображен схематичный план линии.

Линия для производства стальных труб включает последовательно расположенное и связанное между собой оборудование участков 1 - подготовки заготовок, 2 - формовки. 3 - сварки, 4 - одновременной термообработки, калибровки и передела. Оборудование участка 1 подготовки заготовок снабжено установкой 5 для получения заготовок с незамкнутым поперечным сечением, из стальных труб, бывших в употреблении, установленной перед оборудованием участка 2 формовки, оборудование участка 4 снабжено экспандером с оправкой для расширения труб и индукционной установкой 6, размещенной на экспандере для обеспечения нагрева труб до 400-900°С для их термообработки.

Линия работает следующим образом.

Трубу, бывшую в употреблении, предварительно очищенную, подают на участок 1 подготовки заготовок, подают к установке 5 для получения заготовок с незамкнутым поперечным сечением, как вариант, к стану для продольного разрезания и торцевания труб, разрезают трубу в требуемый размер, подают на оборудование участка 2 формовки (гибки), где формуют (сгибают) заготовку в трубу требуемого размера и далее подают на оборудование участка 3 сварки, где сваривают края заготовки, после сварки трубу подают на оборудование участка 4, где обеспечивают расширение трубы (передел) и одновременный нагрев на установке 6 индукционного нагрева труб, которая воздействует на структуру и физические свойства металла трубы таким образом, что снимает накопившееся напряжение, деформации и позволяет получить трубы из труб, бывших в употреблении, с накопившимися остаточными напряжениями и деформациями после их эксплуатации, демонтажа и последующей формовки, материал которых соответствует требуемым показателям твердости, вязкости, сопротивляемости металла.

При использовании оборудования участка 4 одновременно проводят термообработку и устранение напряжений, деформаций материала, неточностей формы (калибровка), что позволяет получить трубу завершенного диаметра требуемого качества.

ПРИМЕРЫ:

I - Требуется изготовить трубу диаметром 530 мм с толщиной стенки 10 мм: берут трубу, бывшую в употреблении, диаметром 1020 мм с толщиной стенки 10 мм, предварительно очищенную от изоляции и налетов грязи внутри и снаружи по всей длине пескоструйной или дробеструйной установкой. Далее разрезают на 2 части на стане 5 для продольного разрезания и торцевания труб, после чего каждая из полученных частей имеет радиус меньше чем 530 мм. Заготовки формуют(сгибают) в трубу любым радиусом, меньшим 530 мм, при этом формование (сгибание) проводят последовательно в два-три этапа с использованием агрегата гибки и затем отправляют на участок 3 сварки, где наносят внутренний и наружный шов, далее трубу перемещают к участку 4, включающему установку 6 индукционного нагрева и экспандер, где ее устанавливают на оправку для трубы диаметром 530 толщиной 10 мм (оправку устанавливают внутрь трубы). Под воздействием индукционного нагрева снаружи накаленную трубу продвигают по оправке и в итоге получают трубу окончательного требуемого диаметра, которая прошла термообработку, калибровку и приобрела завершенный диаметр 530 мм. При этом толщина стенки труб изменяется незначительно, а длина становится короче.

II - Требуется изготовить трубу диаметром 426 мм:

используют трубу, бывшую в употреблении, диаметром 820 мм, из нее изготавливают две трубы; из труб диаметром 1020 мм и 1220 мм изготавливают по три трубы. При этом предварительно трубы, бывшие в употреблении, очищают от грязи и остатков изоляции как снаружи, так и внутри по всей длине при помощи пескоструйной или дробеструйной установки, далее подают очищенную трубу на участок 1 - подготовки заготовок, где на установке 5, выполненной в виде стана для продольного разрезания и торцевания труб, разрезают трубу диаметром 820 мм на две части, затем полученные заготовки переводят на участок 2 - формовки, где формуют (сгибают) заготовки в трубу в два-три этапа с использованием агрегата гибки, и затем отправляют на участок 3 - сварки, где наносят внутренний и наружный швы, далее трубу перемещают на участок 4, включающий установку 6 индукционного нагрева и экспандер. Под воздействием индукционного нагрева снаружи накаленную трубу продвигают по оправке и в итоге получают трубу окончательного требуемого диаметра 426 мм, которая прошла термообработку, калибровку и получила требуемое качество.

Аналогично изготавливают трубу диаметром 426 мм из труб диаметром 1020 мм и 1220 мм. Отличие только в том, что трубы таких диаметров разрезают на три части и в итоге получают три трубы диаметром 426 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ | 1994 |

|

RU2084300C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ | 2007 |

|

RU2386503C2 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 мм | 2013 |

|

RU2533614C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2004 |

|

RU2288053C2 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2564501C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| Способ непрерывного производства электросварных труб с покрытием внутренней поверхности цветными металлами и линия для его осуществления | 1989 |

|

SU1715463A1 |

| Способ производства высокопрочных сварных труб большого диаметра | 1990 |

|

SU1729650A1 |

| Поточная линия для производства сварных термоупрочненных труб | 1977 |

|

SU659222A1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНОЙ ТРУБНОЙ ЗАГОТОВКИ ДЛЯ ПРОКАТКИ ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ | 2007 |

|

RU2386493C2 |

Изобретение относится к металлургической промышленности, в частности к производству стальных труб из труб, бывших в употреблении. Линия для производства стальных труб из заготовок в виде стальных труб, бывших в употреблении, включает последовательно расположенное и связанное между собой оборудование участка подготовки заготовок, снабженного установкой для подготовки труб с незамкнутым поперечным сечением, участка формовки заготовок и участка сварки труб. После участка сварки линия снабжена участком одновременной термообработки, калибровки и передела изготовляемых труб в любой диаметр от 89 до 1320 мм, который снабжен экспандером с оправкой для расширения труб и индукционной установкой, размещенной на экспандере для обеспечения нагрева труб для их термообработки в процессе движения трубы по оправке. Установка для получения заготовок с незамкнутым поперечным сечением может быть выполнена в виде стана для продольного разрезания и торцевания труб. Индукционная установка может быть выполнена для нагрева труб до 400-900°С. Технический результат заключается в получении высококачественных стальных труб заданного диаметра. 2 з.п. ф-лы, 1 ил.

1. Линия для производства стальных труб из заготовок в виде стальных труб, бывших в употреблении, включающая последовательно расположенное и связанное между собой оборудование участка подготовки заготовок, снабженного установкой для подготовки труб с незамкнутым поперечным сечением, участка формовки заготовок и участка сварки труб, отличающаяся тем, что после участка сварки линия снабжена участком одновременной термообработки, калибровки и передела изготовляемых труб в любой диаметр от 89 до 1320 мм, который снабжен экспандером с оправкой для расширения труб и индукционной установкой, размещенной на экспандере для обеспечения нагрева труб для их термообработки в процессе движения трубы по оправке.

2. Линия по п. 1, отличающаяся тем, что установка для получения заготовок с незамкнутым поперечным сечением выполнена в виде стана для продольного разрезания и торцевания труб.

3. Линия по п. 1, отличающаяся тем, что индукционная установка выполнена для нагрева труб до 400-900°С.

| Поточная линия для производства труб | 1987 |

|

SU1460082A1 |

| RU 2011147452 A, 27.05.2013 | |||

| RU 94016276 А1, 20.12.1995 | |||

| Агрегат для раскроя трубчатых заготовок | 1976 |

|

SU618299A1 |

| СПОСОБ УТИЛИЗАЦИИ ТРУБ ИЗ ТИТАНОВЫХ СПЛАВОВ И КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ | 2004 |

|

RU2292970C2 |

| Станок для изготовления деревянных сердечников катушек для рольфильмов | 1950 |

|

SU96097A1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ТРУБ | 1998 |

|

RU2133160C1 |

Авторы

Даты

2015-07-10—Публикация

2013-10-03—Подача