точная линия снабжена установкой для доперечной разрезки листов, смонтированной за правильной машиной, механизмом для регулировки диаметра трубных заготовок, спаренным и кинематически связанным с формовочным устройством, агрегатом для прокатки усиления шва, расположенным параллельно с нагревательным устройством, агрегатом для совмещения двух труб в одну двухслойную, размещенным за устройством для отпуска труб, а также установкой для разделки и заварки торцовой межслойной щели, смонтированной за калибровочным станом, при этом агрегат для совмещения двух труб в одну двухслойную выполнен в виде наружного стационарного округлителя труб, внутреннего подвижного округлителя и спрейера, а установка для поперечной разрезки листов снабжена двумя включателями, канадый из которых закреплен на расстоянии от линии реза, соответствующем одной из длин мерных отрезков.

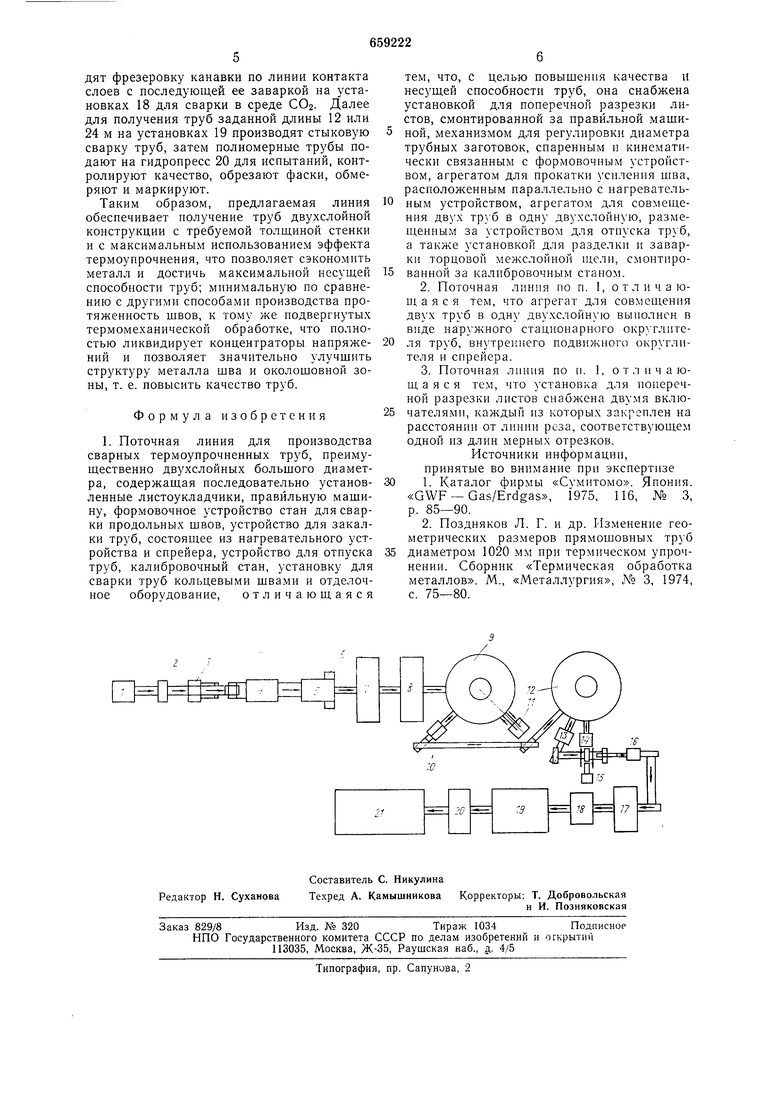

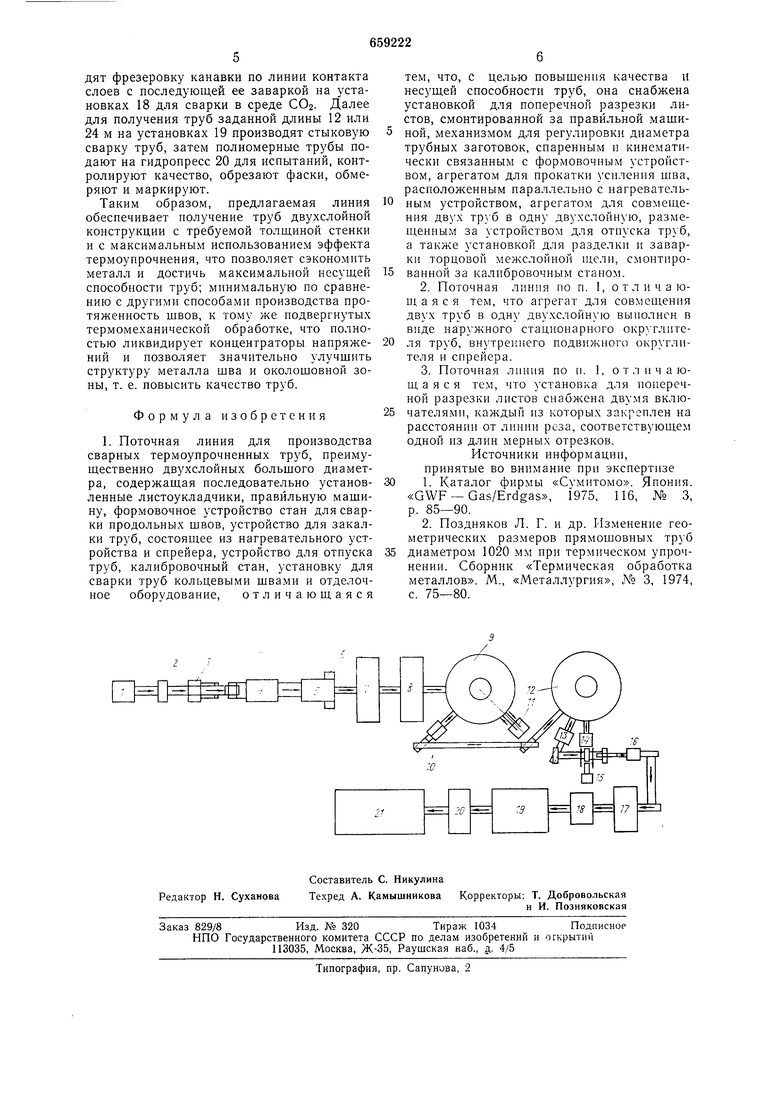

На чертеже схематично изображена поточная линия для производства сварных термоупрочненных двухслойных труб большого диаметра.

Поточная линия состоит из листоукладчика 1, правильной машины 2, установки 3 для поперечной разрезки листов, станка 4 для обработки продольных кромок листов, формовочного устройства 5 и спаренного с ним механизма 6 для регулировки диамегра трубных заготовок, стана 7 для сварки продольных швов, установки 8 для контроля и ремонта швов, устройства для закалки труб, выполненного в виде печи 9 для нагрева труб под закалку и спрейера 10, агрегата 11 для нрокатки усиления шва, устройства для отпуска труб, выполненного в виде печи 12 для нагрева труб под отпуск и спрейера 13, агрегата для совмещения двух труб в одну двухслойную, выполненного в виде наружного стационарного округлителя 14 для горячих труб, внутреннего подвижного округлителя 15 для холодных труб и спрейера 16, калибровочного стана 17, установки 18 для разделки и заварки торцовой межслойной щели, установки 19 для сварки труб кольцевыми швами, пресса 20 для гидроиспытания труб и отделочного оборудования 21 для обрезки фасок, обмера, окончательного контроля качества и маркировки труб.

Поточная линия работает следующим образом.

Листы шириной около Эми толщиной вдвое меньшей расчетной толщины стенки труб при помощи листоукладчика 1 подают по одному в правильную мащину 2. После правки листы разрезают перпендикулярно к продольной оси на мерные отрезки поочередно двух длин равных периметрам двух труб, отличающихся между собой по диаметру на две толщины листа. Листы-отрезки подают в станок 4 для обработки продольных кромок (относительно исходного листа эти кромки являются поперечными, т. е. полученными в результате поперечной разрезки листа). Далее производят формовку заготовок длиной, равной ширине исходного листа, т. е. около 3 м и двух диаметров, отличающихся на две фактических толщины стенки. При этом спаренный с формовочным устройством 5 механизм 6 для регулировки диаметра трубных заготовок при формовке заготовки меньшего диаметра выводит подвижные вставки из зазора между полуштампами и они закрываются полностью, а при формовке заготовки большого диаметра вводит эти вставки и полуштампы закрываются до упора в эти вставки так, что между полуштампами остается зазор, равный половине разности

периметров заготовок. Заготовки обоих диа.метров подают на стан 7 для сварки продольпых швов. Далее щвы труб подвергаются неразрушающему контролю, осмотру и ремонту. Подготовленные таким образо.м

трубы подают в печь 9 для нагрева под закалку. По достижении определенной температуры, обеспечивающей деформацию металла шва в однофазной области, трубу с помощью выталкивателя выдают из печи 9

в спаренный с печью агрегат И для прокатки усиления шва, разворачивают при помощи подъемно-поворотных роликов швом вверх и подают в валки клети, при помощи которых производится прокатка усиления

шва до уровня основного металла. За счет риверса валков клети трубу вновь прогоняют сквозь клеть и подают на рольганг, откуда при помощи заталкивателя возвращают в печь 9 для последующего нагрева до

температуры закалки. Закалку осуществляют в спрейере 10. Трубы меньшего и большего диаметра поочередно передают в печь 12 для нагрева под отпуск. После нагрева до температуры отпуска трубы меньшего

диаметра выдают из печи и охлаждают в спрейере 13, трубы большего диаметра выдают в наружный стационарный округлитель 14 в горячем состоянии. Трубы меньшего диаметра после охлаждения подают к

внутреннему подвижному округлителю 15, оправку которого вводят в трубу и округляют ее. При этом на свободном конце оправки выдвигаются ролики так, чтобы они выступали на 2-3 мм над трубой и в таком

положении оправку вместе с трубой при помощи тележки вводят внутрь горячей трубы, находящейся в наружном округлителе. Далее совмещенную трубу подают в спрейер 16, в котором происходит ее охлаждение.

Для обеспечения плотного контакта между слоями трубу подвергают калибровке раздачей на эспандере стана 17. Так как торцы двухслойной трубы при их стыковой сварке, например, при монтаже газопровода не

должны иметь межслойной щели, производят фрезеровку канавки по линии контакта слоев с последующей ее заваркой на установках 18 для сварки в среде СОз. Далее для получения труб заданной длины 12 или 24 м на установках 19 производят стыковую сварку труб, затем полномерные трубы подают на гидропресс 20 для испытаний, контролируют качество, обрезают фаски, обмеряют и маркируют.

Таким образом, предлагаемая линия обеспечивает получение труб двухслойной конструкции с требуемой толщиной стенки и с максимальным использованием эффекта термоупрочнения, что позволяет сэкономить металл и достичь максимальной несущей способности труб; минимальную по сравнению с другими способами производства протяженность швов, к тому же подвергнутых термомеханической обработке, что полностью ликвидирует концентраторы напряжений и позволяет значительно улучшить структуру металла шва и околошовной зоны, т. е. повысить качество труб.

Формула изобретения

1. Поточная линия для производства сварных термоупрочненных труб, преимущественно двухслойных большого диаметра, содержащая последовательно установленные листоукладчики, правильную машину, формовочное устройство стан для сварки продольных швов, устройство для закалки труб, состоящее из нагревательного устройства и спрейера, устройство для отпуска труб, калибровочный стан, установку для сварки труб кольцевыми швами и отделочное оборудование, отличающаяся

тем, что, с целью повышения качества и несущей способности труб, она снабжена установкой для поперечной разрезки листов, смонтированной за правильной машиной, механизмом для регулировки диаметра трубных заготовок, спаренным и кинематически связанным с формовочным устройством, агрегатом для прокатки усиления шва, расположенным параллельно с нагревательным устройством, агрегатом для совмещения двух труб в одну двухслойную, размещенным за устройством для отпуска труб, а также установкой для разделки и заварки торцовой межслойной щели, смонтированной за калибровочным станом.

2.Поточная линия по п. 1, отличающаяся тем, что агрегат для совмещения двух труб в одну двухслойную выполнен в виде наружного стационарного округлителя труб, внутреннего подвижного округлителя и спрейера.

3.Поточная линия по i. 1, отличающаяся тем, что установка для поперечной разрезки листов снабжена двумя включателями, каждый из которых закреплен на расстоянии от линии реза, соответствующем одной из длин мерных отрезков.

Источники информации, принятые во внимание при экспертизе

1.Каталог фирмы «Сумитомо. Япония. «GWF -Gas/Erdgas, 1975, 116, № 3, р. 85-90.

2.Поздняков Л. Г. и др. Изменение геометрических размеров прямошовных труб диаметром 1020 мм при термическом упрочнении. Сборник «Термическая обработка металлов. М., «Металлургия, № 3, 1974, с. 75--80.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для изготовления сварных труб | 1979 |

|

SU869904A1 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ БИМЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА С ПОВЫШЕННЫМ РЕСУРСОМ ЭКСПЛУАТАЦИИ В АГРЕССИВНЫХ СРЕДАХ ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ СЕРЫ | 2012 |

|

RU2523407C1 |

| Поточная линия для упрочняющей обработки труб | 1981 |

|

SU992601A1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2564501C2 |

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2004 |

|

RU2293620C2 |

| ОБОРУДОВАНИЕ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2013 |

|

RU2540053C1 |

| Способ производства высокопрочных электросварных труб | 1980 |

|

SU969758A1 |

| Способ изготовления сварных труб | 1977 |

|

SU901304A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК С КОНЦЕВЫМИ УТОЛЩЕННЫМИ КОЛЬЦАМИ | 2014 |

|

RU2567421C1 |

| Поточная линия для обработки труб с утолщенными концевыми участками | 1988 |

|

SU1588784A1 |

Авторы

Даты

1979-04-30—Публикация

1977-01-06—Подача