Изобретение относится к машиностроению и может быть использовано для определения параметров режима предварительного шлифования.

Цель изобретения - повышение точности определения параметров шлифования путем снижения трудоемкости экспериментальных работ.

Известно, что для определения зависимости температуры шлифования от параметров режима образцы изделий шлифуют при различных значениях параметров режима шлифования: скорости шлифовального круга /кр, подаче на глубину шлифования S, скорости подачи Vs и при этом производят

измерения температуры шлифования в зоне контакта шлифовального круга с изделием. По результатам измерений устанавливают эмпирическую зависимость

0 0 -v p-vЈ-sz,

где Св , x,y,z - коэффициент и показатели степени, определяемые по экспериментальным данным.

Параметры режима шлифования согласно предлагаемому способу определяют из уравнения

()

ON О

ю

00

со

где Укр - скорость шлифовального круга;

S - подача на глубину шлифования;

Vs - скорость подачи;

IK , Ьк - длина и ширина зоны контакта шлифовального круга с изделием;

Вкр - ширина рабочей поверхности шлифовального круга;

Ал , ал - коэффициенты теплопроводности и температуропроводности изделия;

См - коэффициент, характеризующий влияние давления на толщину слоя, срезаемого рабочей поверхностью шлифовального круга с изделия;

Ра - критическое контактное давление, ниже которого не происходит резание абразивными зернами шлифовального круга.

Величины Р2 и Сь являются постоянными для определенного сочетания обрабатываемого материала и шлифовального круга.

Для определения величины Р2 и Си производят шлифование эталонных образцов из определенного обрабатываемого материала шлифовальным кругом заданной характеристики при постоянной площади контакта со шлифовальным кругом и различных подачах на глубину шлифования, При этом производят измерения линейного съема с обрабатываемого образца и силы резания с помощью динамометра.

Математической обработкой полученных результатов устанавливают линейную зависимость между съемом h и контактным давлением Р

h -Сн(Р-Р2),

в которой коэффициент Си и Ра являются постоянными.

Значения коэффициента Си и Р2,. установленные при математической обработке экспериментальных данных, используют в уравнении

. / s vs ьк р ч, -lir Uh-BKp-vKp+P2/

,У ,.

п - VK

Решая это уравнение относительно параметров режима шлифования S, Vs , при заданной критической температуре шлифования, свыше которой возникают дефекты шлифования, определяют значения параметров режима шлифования, который обеспечивает бездефектное шлифование изделия.

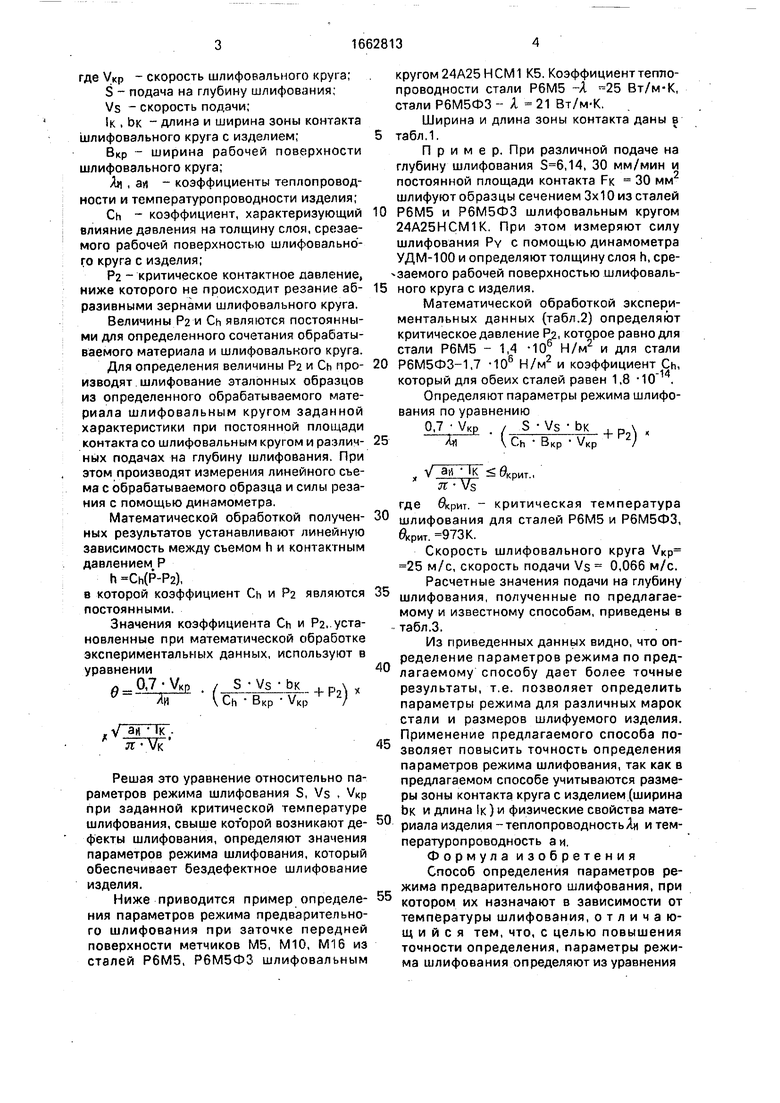

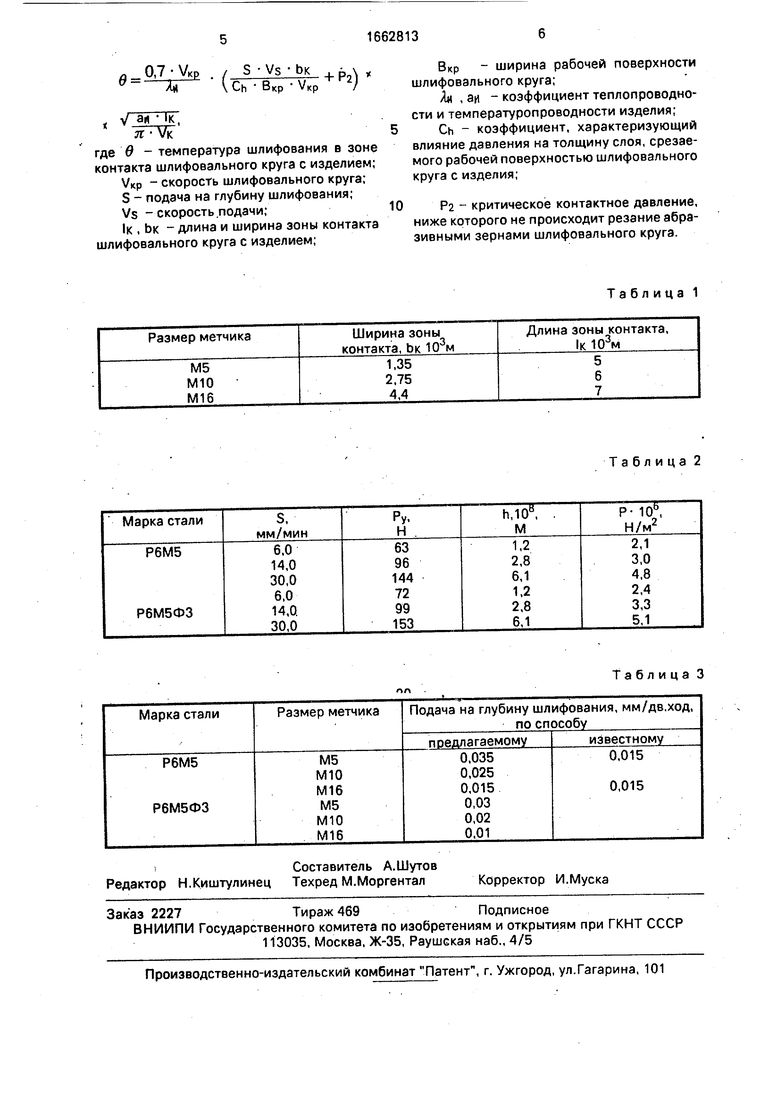

Ниже приводится пример определения параметров режима предварительного шлифования при заточке передней поверхности метчиков М5, М10, М16 из сталей Р6М5. Р6М5ФЗ шлифовальным

кругом 24А25 НСМ1 К5. Коэффициент теплопроводности стали Р6М5 -А 25 Вт/м-К, стали Р6М5ФЗ - А 21 Вт/м-К.

Ширина и длина зоны контакта даны в табл.1.

Пример. При различной подаче на

глубину шлифования ,14, 30 мм/мин и

постоянной площади контакта FK 30 мм2

шлифуют образцы сечением 3x10 из сталей

Р6М5 и Р6М5ФЗ шлифовальным кругом

24А25НСМ1К. При этом измеряют силу

шлифования PY с помощью динамометра

УДМ-ЮОиопределяюттолщинуслоя h,cpe заемого рабочей поверхностью шлифовального круга с изделия.

Математической обработкой экспериментальных данных (табл.2) определяют критическое давление 2, которое равно для стали Р6М5 - 1,4 -106 Н/м2 и для стали Р6М5ФЗ-1.7 -106 Н/м2 и коэффициент Си, который для обеих сталей равен 1,8 .

Определяют параметры режима шлифования по уравнению 0,7 Укр

М

. ( S Vs Ьк}

( Ch Вкр VKP K2j

0

5

0

5

5

уа«

а

крит.

ИГ

л-Vs

где Ффит. - критическая температура шлифования для сталей Р6М5 и Р6М5ФЗ, Ффит. 973 К.

Скорость шлифовального круга VKp 25 м/с, скорость подачи Vs 0,066 м/с.

Расчетные значения подачи на глубину шлифования, полученные по предлагаемому и известному способам, приведены в табл.3.

Из приведенных данных видно, что определение параметров режима по предлагаемому способу дает более точные результаты, т.е. позволяет определить параметры режима для различных марок стали и размеров шлифуемого изделия. Применение предлагаемого способа позволяет повысить точность определения параметров режима шлифования, так как в предлагаемом способе учитываются размеры зоны контакта круга с изделием (ширина Ьк и длина IK ) и физические свойства мате- риала изделия-теплопроводностьАи и температуропроводность а и.

Формула изобретения

Способ определения параметров режима предварительного шлифования, при котором их назначают в зависимости от температуры шлифования, отличающийся тем, что, с целью повышения точности определения, параметры режима шлифования определяют из уравнения

,0.7.-У.

А

KD

(

s vs ьк

Ch В

кр

V:

кр

рг)

V

аТутГ. п VK

где 0 - температура шлифования в зоне контакта шлифовального круга с изделием; VKP - скорость шлифовального круга; S - подача на глубину шлифования; Vs - скорость .подачи; 1к , Ьк -длина и ширина зоны контакта шлифовального круга с изделием;

0

Вир - ширина рабочей поверхности шлифовального круга;

А« , аи - коэффициент теплопроводности и температуропроводности изделия;

Сь - коэффициент, характеризующий влияние давления на толщину слоя, срезаемого рабочей поверхностью шлифовального круга с изделия;

2 - критическое контактное давление, ниже которого не происходит резание абразивными зернами шлифовального круга.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ РАБОТОСПОСОБНОСТИ ШЛИФОВАЛЬНОГО КРУГА | 2007 |

|

RU2370356C2 |

| Способ шлифования цилиндрической детали | 1987 |

|

SU1542782A1 |

| Способ шлифования хромированных цилиндрических заготовок | 1988 |

|

SU1650390A1 |

| Способ определения эксплуатационных свойств абразивного инструмента | 1988 |

|

SU1645121A1 |

| Способ шлифования | 1988 |

|

SU1669690A1 |

| Способ шлифования кругом из синтетических сверхтвердых материалов | 1988 |

|

SU1645104A1 |

| Способ бесцентрового шлифования шариков | 1989 |

|

SU1742040A1 |

| СПОСОБ ШЛИФОВАНИЯ | 1992 |

|

RU2021093C1 |

| Способ задания режимов резания при шлифовании цилиндрических зубчатых колес | 1987 |

|

SU1530351A1 |

| Способ шлифования | 1977 |

|

SU618261A1 |

Изобретение относится к машиностроению и может быть использовано для определения параметров режима предварительного шлифования. Целью изобретения является повышение точности определения за счет снижения трудоемкости экспериментальных работ. Шлифуют образцы изделий при постоянной площади контакта со шлифовальным кругом и различных подачах на глубину шлифования S, измеряют силу шлифования, определяют толщину слоя, срезаемого рабочей поверхностью шлифовального круга с изделия, устанавливают по экспериментальным данным критическое контактное давление P2, ниже которого не происходит резание абразивными зернами шлифовального круга, и коэффициент CH, характеризующий влияние давления на толщину слоя, срезаемого рабочей поверхностью шлифовального круга с изделия. Параметры режима шлифования определяют из уравнения, в которое входят скорости вращения и подачи шлифовального круга, подача на глубину шлифования, длина и ширина зоны контакта круга с изделием, коэффициенты теплопроводности и температуропроводности изделия, критическое контактное давление, ниже которого не происходит резание зернами круга и др. 3 табл.

Таблица 1

Таблица 2

Таблица 3

| Маслов Е.П | |||

| Теория шлифования металлов | |||

| М.: Машиностроение, 1974, с.292. |

Авторы

Даты

1991-07-15—Публикация

1988-07-07—Подача