Изобретение относится к области машиностроения и может быть использовано для сварки металлов, таких как сталь и алюминий, комбинированным лазерно-плазменным воздействием. Техническим результатом изобретения является интенсификация процесса сварки лазерным излучением и пониженная скорость остывания зоны сварного шва, что снижает возникающие продольные напряжения в металлах в зоне сварки и увеличивает прочность сварного шва. Для достижения технического результата на свариваемые изделия воздействуют комбинированным лазерно-плазменным потоком, при этом лазерное излучение подается через геометрический центр кольцевого плазмотрона. Устройство для лазерно-плазменной сварки содержит лазерный технологический комплекс, источник питания плазмотрона, автоматическую систему управления, наружный кольцевой электрод плазмотрона и внутренний кольцевой электрод плазмотрона, при этом лазерное излучение подается через геометрический центр наружного и внутреннего кольцевых электродов, расположенных в одной плоскости перпендикулярно плоскости кольцевых электродов.

Известен способ лазерно-плазменно дуговой двухсторонней гибридной сварки [5]. Изобретение относится к лазерно-плазменному дуговому двухстороннему гибридному методу сварки. При этом сварка лазерным излучением ведется с одной стороны свариваемых изделий, а плазменной дугой - с другой стороны. Недостатком такого метода является техническое решение, связанное с необходимостью подводить сваривающее оборудование с двух сторон сварного шва, что конструктивно усложняет оборудование и не позволяет с достаточной точностью позиционировать лазерное излучение относительно электрической дуги.

Известен способ гибридной микролучевой дуговой лазерной сварки [6]. Изобретение относится к гибридной микролучевой плазменно-дуговой/лазерной сварке, которое включает следующие стадии: фиксацию устройства микропучковой плазмы дуги и передатчика лазерного луча, с обеспечением движения заготовки с постоянной скоростью, и формированием режима микролучевой плазменной дуги. При этом при помощи микродуги происходит предварительное расплавление кромок сварного шва, а при помощи лазерного излучения дальнейшее сваривание изделий. Недостатком данного метода является невозможность контроля длины получаемой дуги, что обусловлено особенностями конструкции устройства, используемого для реализации способа, что приводит к различным значениям температурного поля в результате первоначального подогрева в зоне воздействия лазерного излучения и, как следствие, ведет к нестабильности коэффициента лазерного поглощения и глубины проплавления, а также невозможности точного позиционирования зоны воздействия электрической дуги относительно лазерного излучения, при этом следует отразить, что способ не позволяет сваривать изделия большой толщины.

Известен способ гибридной лазерно-плазменной сварки [7]. Изобретение относится к способу лазерно-плазменной гибридной сварки, в котором для сварки деталей лазерный луч и плазменная струя, генерация которой происходит за счет микроволн, сводятся вместе в области, близкой к обрабатываемой детали. Недостатком данного способа является расфокусировка лазерного луча при прохождении его через плазменный поток [1], что приводит к нестабильности получаемой плотности мощности излучения на поверхности свариваемых изделий и, как следствие, к нестабильности глубины проваривания сварного шва, что приводит к возникновению дефектов сварного шва.

Известны гибридные способы сварки деталей при помощи электрической дуги и лазерного излучения [8, 9, 10]. В известных изобретениях совмещается лазерное излучение и электрическая дуга, при этом электрическая дуга действует непосредственно на свариваемые изделия. Недостатками данных способов является расфокусировка лазерного луча при прохождении его через плазменный поток [1] в результате конструктивных особенностей элементов конструкции устройств, с помощью которых реализуются известные способы. В целом это приводит к нестабильности получаемой плотности мощности излучения на поверхности свариваемых изделий и, как следствие, к нестабильности глубины проваривания сварного шва, что является причиной дефектов сварного шва. Кроме этого, наложение на вышеприведенный недостаток отсутствия возможности точного позиционирования зоны воздействия электрической дуги относительно лазерного пятна также способствует возникновению дефектов сварного шва.

Известен способ непрерывной сварки встык при использовании плазмы и лазера и способ изготовления металлической трубы при использовании этого способа, выбранный заявителем в качестве прототипа как совпадающий по назначению и наибольшему количеству совпадающих признаков [11]. Указанное изобретение включает непрерывную подачу свариваемого изделия, свариваемые части которого обращены друг к другу и имеют толщину 0,1-0,2 мм, предварительный нагрев свариваемых частей плазмотроном и испускание лазерного луча на свариваемые части для сварки свариваемых частей, предварительно нагретых плазмотроном. Способ изготовления металлической трубы включает непрерывную подачу полосы листового металла, обработку листового металла с получением изделия круглого сечения, так чтобы оба его конца были обращены друг к другу, и лазерную сварку с предварительным подогревом плазмотроном. Применение упомянутого выше способа сварки встык и способа изготовления металлической трубы значительно ускоряет скорость сварки и увеличивает производительность изготовления металлической трубы.

Недостатком приведенного способа является раздельное позиционирование лазерного излучения и плазмы друг относительно друга, что значительно усложняет процесс сварки в целом и приводит к возникновению различного расстояния между плазменным потоком и лазерным излучением и, как следствие, различным тепловым полям в начальный момент в зоне сварки, а также возникновению высоких остаточных продольных напряжений в зоне сварного шва вследствие высокой скорости охлаждения материала [3], что приводит к недостаточному качеству сварного шва, в частности при производстве высокоответственных изделий авиа- и машиностроения, либо требует дополнительных непроизводительных трудозатрат для выполнения дополнительной термической обработки шва [2] с целью снижения продольных напряжений.

Основной целью заявленного технического решения является устранение недостатков приведенных аналогов, в том числе и прототипа, а именно, цель сводится к получению качественного сварного шва углеродистых сталей и алюминия с малыми остаточными продольными напряжениями в зоне сварного шва, кроме этого, при реализации заявленного технического решения автоматически обеспечивается как снижение коэффициента отражения лазерного излучения во время сварки металлов, так и снижение влияния плазменного потока на расфокусировку лазерного излучения и обеспечивается максимально точное позиционирование плазменного потока относительно лазерного излучения.

Сущность заявленного технического решения заключается в том, что в способе лазерно-плазменной сварки металлов встык, включающем предварительный нагрев свариваемых деталей в зоне сварного шва плазменным потоком и подачу лазерного луча для сварки на стык свариваемых изделий, осуществляют дополнительный подогрев полученного сварного шва плазменным потоком, при этом плазменный поток создают кольцевой формы, а лазерное излучение подают через геометрический центр кольцевого плазменного потока на стык свариваемых изделий. Устройство для лазерно-плазменной сварки металлов встык, содержащее источник плазменного потока и источник лазерного излучения, при этом источник плазменного потока содержит внешний и внутренний кольцевые электроды для образования плазменного потока, установленные в одной плоскости с совмещением их геометрического центра в одной точке, а источник лазерного излучения выполнен с возможностью подачи лазерного излучения через упомянутый геометрический центр наружного и внутреннего кольцевых электродов.

Таким образом, физический смысл заявленного технического решения заключается в создании плазменного потока кольцевой формы, при этом лазерное излучение подается через геометрический центр данного потока на свариваемые изделия с возможностью повышения качества сварного шва и повышения его энергоэффективности.

Заявленное техническое решение поясняется следующими материалами.

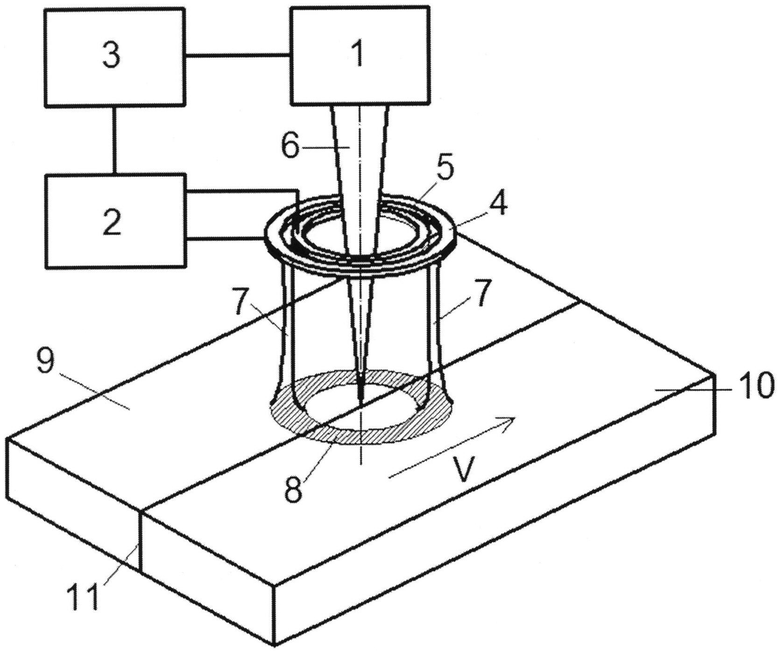

На чертеже изображены схема реализации способа и устройство для его реализации.

Схема реализации способа и устройство для его осуществления содержат следующие признаки:

- лазерный технологический комплекс 1,

- источник питания плазмотрона 2,

- автоматическую систему управления 3,

- наружный кольцевой электрод плазмотрона 4,

- внутренний кольцевой электрод плазмотрона 5,

- лазерное излучение 6,

- плазменный поток кольцевой формы 7,

- зона термического воздействия плазменного потока кольцевой формы 8,

- металлические свариваемые изделия, расположенные встык 9 и 10,

- сварной шов 11.

Как известно из проведенного заявителем выше анализа уровня техники при лазерной сварке металлов в сварном шве остаются большие остаточные продольные напряжения [2, 3]. Указанные недостатки возникают в основном вследствие высокой скорости охлаждения металла. Также известно, что в начальный момент взаимодействия лазерного излучения с металлами коэффициент отражения лазерного излучения имеет высокие значения [3], в том числе и при лазерной сварке, это объясняется относительно низкой исходной температурой металлов.

Коэффициент отражения лазерного излучения поверхностью твердого тела R, как известно из уровня техники, зависит от параметра лазерного излучения и иных показателей, а именно от удельной электропроводности метала, при этом считается, что электроны, обеспечивающие электропроводность, являются полностью свободными, таким образом имеется возможность рассчитать коэффициент отражения лазерного излучения поверхностью металла R, зная удельную электропроводность обрабатываемого металла σ и циклическую частоту лазерного излучения ω, по следующей формуле [4]:

где ω - циклическая частота лазерного излучения;

σ - удельная электропроводность обрабатываемого металла;

π - |число «пи» - отношение длины окружности к ее диаметру.

Снижение коэффициента отражения лазерного излучения поверхностью твердого тела является важным фактором для повышения качества сварки в целом и снижения ее энергоемкости.

Для снижения коэффициента отражения лазерного излучения необходимо уменьшить проводимость поверхностного слоя, чего можно добиться повышением температуры металлов [3], а для снижения остаточных продольных напряжений в сварном шве необходимо обеспечить пониженную скорость остывания сварного шва.

Наложение лазерного излучения на плазменный поток влечет за собой расфокусировку лазерного излучения [1], что приводит к повышенным требованиям к мощности лазерного источника, поэтому для обеспечения предварительного нагрева необходимо разделить источник плазмы и лазерного излучения, оставив их взаимосвязанными, для повышения точности позиционирования двух потоков друг относительно друга.

Заявленный способ реализуется в следующей последовательности.

Металлические свариваемые изделия 9 и 10 располагают встык с образованием линии сварного шва. Лазерно-плазменный источник движется вдоль сварного шва 11 со скоростью v, определяемой автоматической системой управления 3. Между наружным кольцевым электродом 4 и внутренним кольцевым электродом 5 при помощи источника питания плазмотрона 2, регулируемым автоматической системой управления 3, зажигается электрическая дуга, движущаяся по наружному 4 и внутреннему 5 кольцевым электродам под действием электродинамических сил. Двигаясь, дуга разогревает газ, который подается по направлению к металлическим изделиям 9 и 10, проходящий между внутренним 5 и наружным 4 кольцевыми электродами, образуя плазменный поток кольцевой формы 7.

Передний фронт зоны термического воздействия плазменного потока кольцевой формы 7 подогревает свариваемые металлические изделия 9 и 10 до требуемой температуры в зоне сварного шва 11, даже в случае криволинейного сварного шва. Лазерное излучение 6 подается через геометрический центр наружного 4 и внутреннего 5 кольцевых электродов плазменного потока кольцевой формы 7 и в геометрический центр зоны термического воздействия плазменного потока кольцевой формы 8 перпендикулярно плоскости наружного 4 и внутреннего 5 кольцевых электродов. За счет предварительного подогрева плазменным потоком кольцевой формы 7 зоны сварного шва 11 коэффициент отражения лазерного излучения значительно снижается и таким образом для сварки требуется лазерный технологический комплекс 1 значительноменьшей мощности, который управляется при помощи автоматической системы управления 3. Таким образом, лазерным излучением производится процесс сварки металлических изделий 9 и 10 соответственно, далее полученный сварной шов 11 попадает в задний фронт зоны термического воздействия плазменного потока кольцевой формы 8 и, дополнительно подогреваясь, достигается пониженная скорость остывания зоны сварного шва 11 благодаря плазменному потоку кольцевой формы 7. Снижение скорости остывания сварного шва 11 уменьшает остаточные продольные напряжения и приводит к повышению качества сварного шва свариваемого изделия, даже в случае его криволинейности.

Устройство для лазерно-плазменной сварки содержит лазерный технологический комплекс 1, источник питания плазмотрона 2, автоматическую систему управления 3, наружный кольцевой электрод плазмотрона 4 и внутренний кольцевой электрод плазмотрона 5, установленные в одной плоскости, параллельной плоскости свариваемых металлических изделий 9 и 10, с совмещением геометрического центра наружного 4 и внутреннего 5 кольцевых электродов в одной точке, при этом лазерное излучение 6 подается через геометрический центр наружного 4 и внутреннего 5 кольцевых электродов перпендикулярно плоскости наружного 4 и внутреннего 5 кольцевых электродов в геометрический центр зоны термического воздействия плазменного потока кольцевой формы 8. Предлагаемое устройство позволяет получать плазменный поток кольцевой формы 7, который в автоматическом режиме подогревает свариваемые металлические изделия 9 и 10 перед лазерной сваркой, а после сварки обеспечивает пониженную скорость остывания зоны сварного шва 11 вне зависимости от криволинейности сварного шва.

Заявленное техническое решение соответствует критерию «новизна», предъявляемому к изобретениям, т.к. из исследованного уровня техники не выявлено совокупности признаков, представленных в заявленной формуле изобретения.

Заявленное техническое решение соответствует критерию «изобретательский уровень», предъявляемому к изобретениям, т.к. из известного уровня техники не выявлены технические решения, обладающие признаками, идентичными заявленным признакам формулы предлагаемого изобретения, обеспечивающие реализацию заявленных целей. При этом следует отметить достаточную оригинальность заявленного технического решения вследствие того, что заявленная совокупность признаков обеспечивает постоянный предварительный уровень прогрева свариваемых деталей до нужной для данного металла температуры, их сварку и достаточно плавное охлаждение сварного шва, обеспечивающее, как следствие, повышение качества сварного шва за счет снижения продольных остаточных напряжений. Можно сделать также вывод о том, что заявленное техническое решение не является очевидным для специалистов, вследствие того, что оно (техническое решение) обеспечивает устранение приведенных заявителем в исследованном уровне техники существенных недостатков и препятствий как у аналогов, так и прототипа, существенно затрудняющих получение качественного сварного шва, например таких недостатков как сварной шов с высокими остаточными продольными напряжениями, влияние плазменного потока на расфокусировку лазерного излучения и невозможность точного позиционирования плазменного потока относительно лазерного излучения.

Заявленное техническое решение соответствует критерию «промышленная применимость», предъявляемому к изобретениям, т.к. реализовано в условиях лаборатории высокоэффективных методов обработки материалов Набережночелнинского института (филиала) Казанского (Приволжского) Федерального Университета, с получением высококачественных сварных швов на примере различных материалов (углеродистая сталь, алюминий), получены показатели - снижение продольного напряжения, однородность и равномерность сварного шва.

Литература

1. Веденов А.А., Гладуш Г.Г. - Физические процессы при лазерной обработке материалов.- М.: Энергоатомиздат, 1985. с.143-157.

2. Кректулева Р.А., Черепанов О.И., Черепанов Р.О. Влияние разделки на формирование остаточных напряжений и деформаций в сварном соединении разнородных сталей // Сварочное производство №6, 2012 г.

3. Гиригорьянц А.Г., Шиганов И.Н., Мисюров А.И. Технологические процессы лазерной обработки: Учебн. Пособие для вузов / Под. ред. А.Г. Григорьянца - М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. с.86.

4. Исрафилов И.Х., Песошин В.А., Звездин В.В., Башмаков Д.А. Управление электростатическим полем глубиной лазерной закалки в металлах / Вестник КГТУ им. А.Н. Туполева №2, 2010. с.47-49.

5. Пат. CN 102886612, B23K 28/02. Laser-plasma arc double-side hybrid welding method / Li Xunbo, Miao Yugang, Zeng Zhi; UNIV ELECTRONIC SCIENCE & TECH. - CN 20121357600; заявл. 24.09.2012; опубл. 23.01.2013.

6. Пат. CN 101992354, B23K 10/02; B23K 26/04; B23K 28/02. Micro-beam plasma arc/laser hybrid welding method / Shanglei Yang, Renyuan Lu, Bin Luo, Junshan Lin, Lichun Meng, Sansan Ding, Wenbin Chen, Qinglin Lin; QINGDAO SIFANG LOCOMOTIVE AND ROLLING STOCK CO LTD CSR. - CN 20091165663; заявл. 14.08.2009; опубл. 30.03.2011.

7. Пат. US 2005016970, B23K 10/02; B23K 26/00; B23K 26/14; B23K 26/20; B23K 28/02; H05H 1/30. Laser-plasma hybrid welding method / Bayer Erwin, Hoeschele Joerg, Steinwandel Juergen, Willneff Rainer; Bayer Erwin, Hoeschele Joerg, Steinwandel Juergen, Willneff Rainer, Daimlerchrysler Ag - US 20040484729; заявл. 16.09.2004; опубл. 27.01.2005.

8. Пат. US 4167662, B23K 26/14; B23K 9/067; C21D 1/09. Methods and apparatus for cutting and welding / Steen William; NAT RES DEV. - US 19780890304; заявл. 27.03.1978; опубл. 11.09.1979.

9. Пат. JP 2002113588, B23K 10/02; B23K 26/00; B23K 26/06; B23K 26/20. Machining equipment by composite laser/ас plasma / Sonoda Hirofiimi, Okuyama Kenji, Ifukuro Junichi; NIPPON STEEL WELDING PROD ENG. - JP 20000305219; заявл. 04.10.2000; опубл. 16.04.2002.

10. Пат. SU 1815085, B23K 26/00. Устройство для лазерно-дуговой обработки / Кыдыралиев С., Мамыркалиев Э.А., Кабаева Г.Д., Акимжанов А.З.; Бишкекский политехнический институт. - 4815986; заявл. 25.10.1989; опубл. 15.05.1993.

11. Пат. RU 2356713, B23K 31/02; B23K 28/02; B23K 26/30. Способ непрерывной сварки встык при использовании плазмы и лазера и способ изготовления металлической трубы при использовании этого способа / ЛИ Санг-Хун, ВОН Йонг-Хи, КИМ Тае-Сеонг, ЛИ Тае-Джунг, БЫУН Юнг-Хун, НА Сук-Джо, ЙУН Сук-Хван, ХВАНГ Джае-Рыун; Эл Эс Кэйбл Лтд, Корея Адванст Инститьют оф Сайенс энд Текнолоджи. - 2006143343/02; заявл. 18.06.2004; опубл. 29.12.2005.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной сварки заготовок из сплавов на основе орторомбического алюминида титана Ti2AlNb с глобулярной структурой | 2020 |

|

RU2744292C1 |

| Способ сварки стыковых соединений | 2017 |

|

RU2635680C1 |

| Способ плазменной сварки металлов плавящимся электродом | 2022 |

|

RU2806358C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ АЛЮМИНИЕВО-МАГНИЕВЫХ СПЛАВОВ | 2019 |

|

RU2721613C1 |

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

| Способ лазерной-дуговой сварки стальной сформованной трубной заготовки | 2017 |

|

RU2668641C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2495735C2 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| СПОСОБ СВАРКИ ДЕТАЛЕЙ РАЗЛИЧНОГО ДИАМЕТРА И РАЗНОЙ ТОЛЩИНЫ | 2014 |

|

RU2572435C2 |

Изобретение относится к способу лазерно-плазменной сварки металлов и устройству для его осуществления. Изобретение может быть использовано для сварки металлов, таких как сталь и алюминий, комбинированным лазерно-плазменным воздействием. Предварительно нагревают свариваемые детали в зоне сварного шва плазменным потоком. Подают лазерный луч для сварки на стык свариваемых изделий. Осуществляют дополнительный подогрев полученного сварного шва плазменным потоком. Плазменный поток создают кольцевой формы, а лазерное излучение подают через геометрический центр кольцевого плазменного потока на стык свариваемых изделий. Устройство для лазерно-плазменной сварки металлов встык содержит источник плазменного потока и источник лазерного излучения. Источник плазменного потока содержит внешний и внутренний кольцевые электроды для образования плазменного потока, установленные в одной плоскости с совмещением их геометрического центра в одной точке. Источник лазерного излучения выполнен с возможностью подачи лазерного излучения через упомянутый геометрический центр наружного и внутреннего кольцевых электродов. Изобретение позволяет интенсифицировать процесс сварки лазерным излучением и понижать скорость остывания зоны сварного шва, что снижает возникающие продольные напряжения в металлах в зоне сварки и увеличивает прочность сварного шва. 2 н.п. ф-лы, 1 ил.

1. Способ лазерно-плазменной сварки металлов встык, включающий предварительный нагрев свариваемых деталей в зоне сварного шва плазменным потоком и подачу лазерного луча для сварки на стык свариваемых изделий, отличающийся тем, что осуществляют дополнительный подогрев полученного сварного шва плазменным потоком, при этом плазменный поток создают кольцевой формы, а лазерное излучение подают через геометрический центр кольцевого плазменного потока на стык свариваемых изделий.

2. Устройство для лазерно-плазменной сварки металлов встык, содержащее источник плазменного потока и источник лазерного излучения, отличающееся тем, что источник плазменного потока содержит внешний и внутренний кольцевые электроды для образования плазменного потока, установленные в одной плоскости с совмещением их геометрического центра в одной точке, а источник лазерного излучения выполнен с возможностью подачи лазерного излучения через упомянутый геометрический центр наружного и внутреннего кольцевых электродов.

| СПОСОБ НЕПРЕРЫВНОЙ СВАРКИ ВСТЫК ПРИ ИСПОЛЬЗОВАНИИ ПЛАЗМЫ И ЛАЗЕРА И СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБЫ ПРИ ИСПОЛЬЗОВАНИИ ЭТОГО СПОСОБА | 2004 |

|

RU2356713C2 |

| ГРИГОРЬЯНЦ, "Технологические процессы лазерной обработки" МГТУ им | |||

| Н.Э | |||

| Баумана, 2006 | |||

| Устройство для лазерно-дуговой обработки | 1989 |

|

SU1815085A1 |

| JP 10216972 А, 18.08.1998 | |||

| US 2007246446 A1, 25.10.2007 | |||

Авторы

Даты

2015-07-10—Публикация

2013-12-30—Подача