Изобретение относится к области металлургии, конкретнее к способам обработки металлов с использованием магнитных полей, и может быть использовано, например, для обработки твердотельного порошкообразного магнитного и немагнитного материала в переменном магнитном поле для модификации структурно-зависимых свойств этих материалов.

Обработка различных материалов в переменном магнитном поле, в том числе в переменном неоднородном магнитном поле, например во вращающемся магнитном поле, в импульсном магнитном поле и т.д., широко используется в металлургии, металлообработке, полупроводниковой технике и др. При этом характерной спецификой обладает воздействие слабого (<1 Тл) переменного магнитного поля.

В частности, известен способ магнитной обработки детали [1. Соколик Н.Л., Киричек А.В. Патент РФ №2082766, C21D 1/04, опубл. 27.06.1997], где воздействие на изделие осуществлялось высокочастотным переменным магнитным полем.

Известен способ импульсной магнитной обработки кремниевых подложек для осаждения тонких пленок методом пульверизации [2. М.Н. Левин, В.Н. Семенов, А.В. Наумов, Письма в ЖТФ, 2001, том 27, вып.7, 35-39], где обработка проводилась однополярными треугольными импульсами магнитного поля с амплитудой В=0,6 Тл.

Известен способ окисления кристаллов фосфида индия с предварительной магнитной обработкой [3. Г.В. Семенова и др. Конденсированные среды и межфазные границы, 2005, том 7, №2, 150-153], где воздействие осуществлялось серией треугольных импульсов с амплитудой В=0,3 Тл.

Известен способ активации поверхности полупроводников воздействием импульсного магнитного поля [4. М.Н. Левин и др. ЖТФ, 2003, том 73, вып.10, 85-87], где образцы подвергались воздействию импульсного магнитного поля с амплитудой В=0,4 Тл.

Наиболее близким по технической сущности к заявляемому способу является способ [5. Ф.X. Чибирова, Журнал физической химии, 2008, том 82, №9, с.1-3], где применялось воздействие слабого (В=0,1 Тл) переменного магнитного поля на порошкообразные магнитные и немагнитные оксиды металлов, и было показано, что быстрые процессы перестройки дефектной структуры захватывают и объем, и поверхность кристалла.

Недостатком всех указанных способов, в том числе и прототипа, является то, что использование этих способов для магнитной обработки порошкообразного материала не обеспечивает надежной воспроизводимости результатов и эффективности обработки порошкообразного материала с силу случайного статического положения частиц порошкообразного материала относительно вектора индукции магнитного поля в зоне обработки.

Технической задачей изобретения является достижение эффективной и равномерной обработки порошкообразного магнитного и немагнитного материала в слабом переменном магнитном поле.

Данная задача решается тем, что обработку порошкообразного порошкообразного оксида металла проводят в переменном магнитном поле с заданными амплитудой, частотой и длительностью воздействия и при этом осуществляют непрерывное изменение ориентации частиц порошкообразного материала относительно вектора магнитной индукции путем перемешивания обрабатываемого порошкообразного материала с частотой, близкой к частоте переменного магнитного поля.

Сущность предлагаемого решения состоит в том, что в процессе обработки порошкообразного оксида металла в слабом переменном магнитном поле эффективность и равномерность обработки достигается за счет постоянного изменения ориентации частиц порошкообразного материала относительно вектора магнитной индукции, что обеспечивает эффективность и равномерность обработки. Это обстоятельство особенно важно при использовании слабого магнитного поля и небольших времен обработки, т.к. при малых временах обработки (1-2 минуты) в порошковых материалах наблюдаются осцилляции временной зависимости магнитного эффекта, и только при больших временах обработки, начиная с 2-3 минут, эта зависимость выходит на стационарное значение магнитного эффекта.

Перемешивание порошкообразного материала в процессе обработки в переменном магнитном поле с заданными амплитудой, частотой и длительностью воздействия осуществляют либо механическим путем, либо газовыми потоками по схеме «кипящего слоя», либо вращающимися магнитными полями.

Ниже приведены некоторые примеры реализации предлагаемого способа обработки порошкообразного магнитного и немагнитного материала в переменном магнитном поле с заданными амплитудой, частотой и длительностью воздействия, подтверждающие промышленную применимость заявленного технического решения, которыми, однако, не ограничивается осуществление предложенного изобретения.

ПРИМЕРЫ.

Примерами, иллюстрирующими данный способ, является обработка в слабом вращающемся магнитном поле порошкообразных магнитных и немагнитных оксидов, а именно: оксидов железа - α-Fe2O3 (немагнитный (антиферромагнитный) материал) и γ-Fe2O3 (магнитный (ферромагнитный) материал).

Аналогичные результаты, свидетельствующие о повышении эффективности обработки в магнитном поле порошков при их перемешивании, были получены и на других магнитных и немагнитных порошках, таких как магнитная окись-закись железа Fe3O4 и немагнитные оксиды редких земель: оксид церия СеО3, оксид иттрия Y2O3, цирконат лантана La2Zr2O7.

Обработка осуществлялась во вращающемся магнитном поле с частотой ω, равной 21 Гц и 40 Гц, и с амплитудой В, равной 0,1 Тл и 0,05 Тл, в течение 3-х минут. Перемешивание порошка немагнитного оксида α-Fe2O3 осуществлялось тремя способами:

- механическим путем с помощью лабораторной мешалки (п.2)

- потоком газа (азота) по схеме «кипящего слоя» (п.3)

- вращающимся магнитным полем (п.4)

с добавлением мелкодисперсных магнитных никелевых Ni опилок в объемном соотношении оксид:Ni=20:1 для исключения эффектов механоактивации.

Перемешивание порошка магнитного оксида железа γ-Fe2O3 в процессе обработки во вращающемся магнитном поле осуществлялось вращающимся магнитным полем одновременно с магнитной обработкой порошка. Для осуществления магнитной обработки без перемешивания магнитного оксида γ-Fe2O3 вращающимся магнитным полем в рабочую зону установки помещалась закрытая ампула, плотно упакованная оксидом γ-Fe2O3 для предотвращения движения частиц порошка.

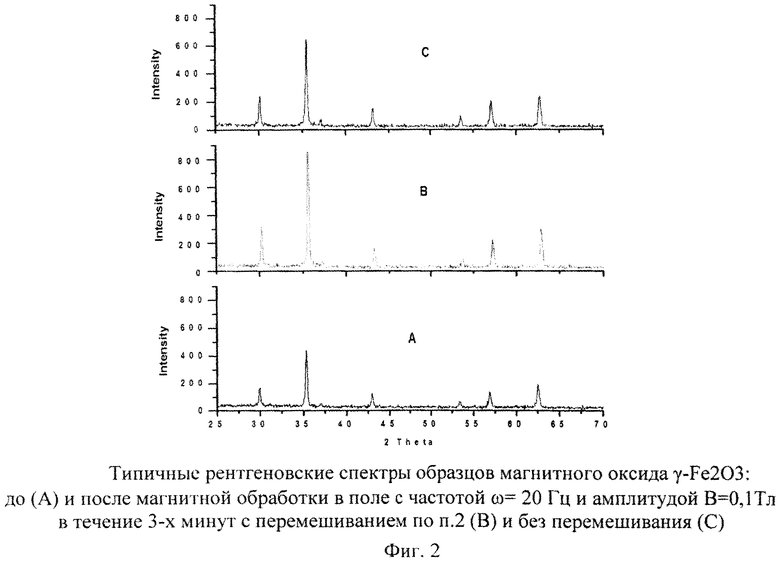

Критерием эффективности магнитной обработки являлось изменение площадей рентгеновских спектров образцов порошков оксидов α-Fe2O3 и γ-Fe2O3 до и после магнитной обработки, которое свидетельствует о перестройке дефектной структуры материала, т.е. об эффекте обработки в магнитном поле.

В таблицах 1-16 приведены данные по результатам магнитной обработки образцов порошков немагнитного оксида железа α-Fe2O3 (таблицы 1-12) и магнитного оксида железа γ-Fe2O3 (таблицы 13-16) с перемешиванием по п.2, 3, 4 и без перемешивания при прочих равных условиях.

Оксид железа α-Fe2O3, не обработанный в магнитном поле, имеет площадь рентгеновского спектра, равную (27±4) усл. ед.

Оксид железа γ-Fe2O3, не обработанный в магнитном поле, имеет площадь рентгеновского спектра, равную (43±4) усл. ед.

На фиг.1 и 2 показаны типичные рентгеновские спектры образцов немагнитного оксида железа α-Fe2O3 и магнитного оксида железа γ-Fe2O3, соответственно, до и после магнитной обработки в поле с частотой ω=20 Гц и амплитудой В=0,1 Тл в течение 3-х минут с перемешиванием и без перемешивания.

α-Fe2O3

обработка в МП с перемешиванием по п.2

обработка в МП без перемешивания

обработка в МП с перемешиванием по п.3

обработка в МП без перемешивания

обработка в МП с перемешиванием по п.4

обработка в МП без перемешивания

обработка в МП с перемешиванием по п.2

обработка в МП без перемешивания

обработка в МП с перемешиванием по п.3

обработка в МП без перемешивания

обработка в МП с перемешиванием поп.4

обработка в МП без перемешивания

обработка в МП с перемешиванием по п.2

обработка в МП без перемешивания

обработка в МП с перемешиванием поп.3

обработка в МП без перемешивания

обработка в МП с перемешиванием по п.4

обработка в МП без перемешивания

обработка в МП с перемешиванием поп.2

обработка в МП без перемешивания

обработка в МП с перемешиванием по п.3

обработка в МП с перемешиванием по п.4

обработка в МП без перемешивания

обработка в МП с перемешиванием

обработка в МП без перемешивания

обработка в МП с перемешиванием

обработка в МП без перемешивания

обработка в МП с перемешиванием

обработка в МП без перемешивания

обработка в МП с перемешиванием

обработка в МП без перемешивания

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пленок диоксида титана | 2016 |

|

RU2632296C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО МАТЕРИАЛА | 2015 |

|

RU2582489C1 |

| Способ получения многослойного высокотемпературного сверхпроводящего материала | 2016 |

|

RU2627130C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ ИНДИВИДУАЛЬНЫХ ОКСИДОВ ЛАНТАНОИДОВ | 2013 |

|

RU2534320C1 |

| КОНТРАСТНОЕ СРЕДСТВО ДЛЯ T И/ИЛИ T МАГНИТНО-РЕЗОНАНСНОГО СКАНИРОВАНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2471502C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ФЕРРИТА БАРИЯ ПЛАСТИНЧАТОЙ ФОРМЫ | 1991 |

|

RU2022716C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА, ВОССТАНОВЛЕНИЯ КРЕМНИЯ И ВОССТАНОВЛЕНИЯ ДИОКСИДА ТИТАНА ДО МЕТАЛЛИЧЕСКОГО ТИТАНА ПУТЁМ ГЕНЕРАЦИИ ЭЛЕКТРОМАГНИТНЫХ ВЗАИМОДЕЙСТВИЙ ЧАСТИЦ SiO, КРЕМНИЙСОДЕРЖАЩЕГО ГАЗА, ЧАСТИЦ FeTiО И МАГНИТНЫХ ВОЛН | 2012 |

|

RU2561081C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРАСНОГО ЖЕЛЕЗООКИСНОГО ПИГМЕНТА | 2006 |

|

RU2303046C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗОН УСТОЙЧИВОЙ И НЕУСТОЙЧИВОЙ РАБОТЫ ЦИЛИНДРИЧЕСКИХ ЛИНЕЙНЫХ ИНДУКЦИОННЫХ ЭЛЕКТРОМАГНИТНЫХ НАСОСОВ | 2007 |

|

RU2324280C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНЫХ ШЛАМОВ ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2012 |

|

RU2480412C1 |

Изобретение относится к области металлургии, конкретнее к способам обработки металлов с использованием магнитных полей, и может быть использовано для обработки твердотельного порошкообразного магнитного и немагнитного материала в переменном магнитном поле для модификации структурно-зависимых свойств этих материалов. Способ обработки порошкообразного оксида металла в переменном магнитном поле включает обработку порошкообразного оксида в слабом вращающемся магнитном поле с заданными амплитудой, частотой и длительностью воздействия, при этом в процессе обработки осуществляют непрерывное изменение ориентации частиц порошкообразного оксида металла относительно вектора магнитной индукции путем перемешивания порошкообразного оксида. Перемешивание можно осуществлять механическим путем, газовыми потоками по схеме «кипящего слоя», вращающимися магнитными полями. Обработке подвергают магнитный и немагнитный оксид металла, причем обработку можно проводить в переменном неоднородном магнитном поле при частоте, близкой к частоте переменного магнитного поля. Изобретение позволяет обеспечить эффективность и равномерность обработки за счет постоянного изменения ориентации частиц порошкообразного материала относительно вектора магнитной индукции. 7 з.п. ф-лы, 1 пр., 16 табл., 2 ил.

1. Способ обработки порошкообразного оксида металла в переменном магнитном поле, включающий обработку порошкообразного оксида в слабом вращающемся магнитном поле с заданными амплитудой, частотой и длительностью воздействия, отличающийся тем, что в процессе обработки осуществляют непрерывное изменение ориентации частиц порошкообразного оксида металла относительно вектора магнитной индукции путем перемешивания порошкообразного оксида.

2. Способ по п.1, отличающийся тем, что обработке подвергают магнитный оксид металла.

3. Способ по п.1, отличающийся тем, что обработке подвергают немагнитный оксид металла.

4. Способ по п.1, отличающийся тем, что обработку проводят в переменном неоднородном магнитном поле.

5. Способ по п.1, отличающийся тем, что перемешивание осуществляют механическим путем.

6. Способ по п.1, отличающийся тем, что перемешивание осуществляют газовыми потоками по схеме «кипящего слоя».

7. Способ по п.1, отличающийся тем, что перемешивание осуществляют вращающимися магнитными полями.

8. Способ по п.1, отличающийся тем, что перемешивание осуществляют с частотой, близкой к частоте переменного магнитного поля.

| Ф.Х | |||

| ЧИБИРОВА, Физическая химия, 2008, т | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОГО ТЕКСТУРОВАННОГО МАГНИТА | 1992 |

|

RU2015857C1 |

| US 20120042993 A1, 23.02.2012 | |||

| RU 20082766 C1, 27.06.1997 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1991 |

|

RU2022712C1 |

| Устройство для разрыхления и погрузки торфа, компоста и органоминеральных удобрений | 1954 |

|

SU102432A2 |

Авторы

Даты

2015-07-10—Публикация

2013-07-12—Подача