Область техники

Настоящее изобретение относится к низколегированной стали для труб нефтепромыслового сортамента и, в частности, к низколегированной стали для труб нефтегазового сортамента, используемых в нефтяных или газовых скважинах.

Уровень техники

Упомянутые трубы нефтепромыслового или нефтегазового сортамента используются при добыче и транспортировке сырой нефти или природного газа. На обоих концах труб нефтепромыслового сортамента выполнена резьба, и при бурении, с увеличением глубины нефтяной или газовой скважины, можно добавлять дополнительно такие же трубчатые изделия. В этот момент в трубе возникают напряжения, вызванные ее собственным весом. Поэтому трубы нефтепромыслового сортамента должны обладать высокой прочностью. В последнее время глубина бурения нефтяных или газовых скважин увеличивается, и стали использоваться трубы прочности 110×103 фунт/кв.дюйм (имеющие предел текучести от 758 МПа до 861 МПа) и разрабатываются трубчатые изделия класса прочности 125×103 фунт/кв.дюйм (имеющие предел текучести от 861 МПа до 965 МПа).

Такие трубы, предназначенные для использования в нефтяных или газовых скважинах, должны иметь высокое сопротивление растрескиванию под действием напряжений в сульфидосодержащей среде (далее называемому "сульфидным растрескиванием"). Сульфидное растрескивание возникает в результате действия напряжений на сталь, используемую в среде с сульфидом водорода, и при увеличении прочности стали сопротивление сульфидному растрескиванию в общем случае уменьшается. Таким образом, повышение сопротивления сульфидному растрескиванию является принципиальным моментом для труб нефтепромыслового сортамента, которые имеют высокую прочность.

Известные способы повышения сопротивления сульфидному растрескиванию трубчатых изделий для нефтепромыслов, имеющих высокую прочность, включают следующие варианты:

- Высокая степень чистоты стали.

- Закалка стали с последующим ее отпуском при высоких температурах.

- Уменьшение размеров кристаллических зерен стали. Например, сталь дважды подвергается закалке либо подвергается индукционному нагреву, чтобы уменьшить кристаллические зерна.

- Управление морфологией карбидов, выделяющихся в стали. Если говорить более конкретно, измельчение и/или сфероидизация карбида.

В документе JP 2000-313919 А или в реферате к Международной публикации 00/68450 указано, что для придания стали однородной мартенситной структуры в ней уменьшают содержание Cr и подвергают ее прямой закалке, в результате чего появляется возможность повысить сопротивление сульфидному растрескиванию для стали, используемой при изготовлении высокопрочных труб нефтепромыслового сортамента.

Как описано выше, при совершенствовании стали основное внимание уделяется улучшению ее внутренних свойств. Однако, высокопрочные трубы нефтепромыслового сортамента, при изготовлении которых используются рассмотренные выше подходы, иногда по-прежнему остаются не защищенными от сульфидного растрескивания.

Сущность изобретения

Задачей настоящего изобретения является предложить низколегированную сталь для труб нефтепромыслового сортамента, которая обладает высоким сопротивлением сульфидному растрескиванию.

Авторы настоящего изобретения рассмотрели способы повышения сопротивления сульфидному растрескиванию, отличающиеся от обычно используемого улучшения внутренних свойств стали, и пришли к выводу, что сопротивление сульфидному растрескиванию можно дополнительно повысить, ограничивая поступление водорода в сталь. Для ограничения проникновения водорода, авторы изучили, какие легирующие элементы влияют на его поступление в сталь.

Из стали, имеющей разный химический состав в соответствии с номерами, указанными в Таблице 1, было изготовлено несколько испытательных образцов, обладающих разной величиной предела текучести.

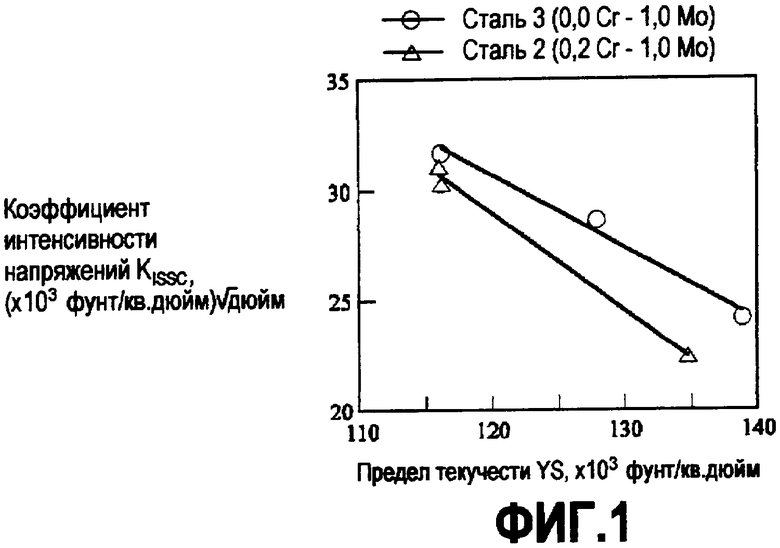

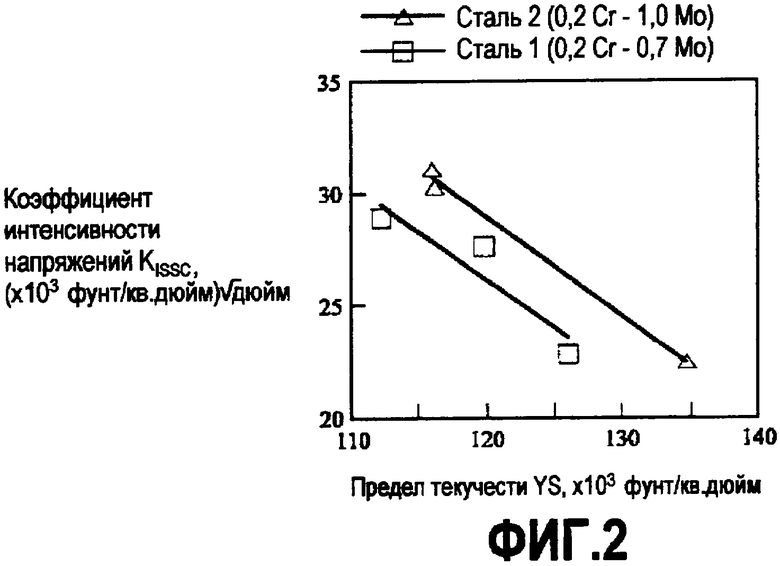

Каждый из испытательных образцов в виде двухконсольной балки (ДКБ-образец) был подвергнут испытанию на прочность при приведенных ниже условиях, и для каждого типа стали был определен коэффициент KISSC интенсивности напряжений. На Фиг.1 и 2 показана взаимосвязь между пределом текучести и коэффициентом KISSC интенсивности напряжений для каждого типа стали, определенным в результате упомянутого испытания.

На основе результатов указанных выше испытаний ДКБ-образцов и различных других типов проверки было обнаружено, что соблюдение указанных ниже условий с (А) по (D) приводит к повышению сопротивления сульфидному растрескиванию за счет предотвращения проникновения водорода.

(А) Обычно присутствующие в стали легирующие элементы Мn и Cr обеспечивают повышение прокаливаемости. Однако, Мn ухудшает сопротивление сульфидному растрескиванию. Кроме того, как показано на Фиг.1, в высокопрочной стали класса прочности 110×103 фунт/кв.дюйм или выше Cr также уменьшает сопротивление сульфидному растрескиванию. Указанное выше снижение сопротивления сульфидному растрескиванию из-за наличия Mn и Cr обусловлено тем, что эти элементы ускоряют коррозию, так как активно растворяются в среде сульфида водорода, что способствует проникновению водорода в сталь.

Поэтому, чтобы повысить сопротивление сульфидному растрескиванию, содержание Mn и Cr необходимо ограничивать до уровня, приблизительно равного требующемуся уровню с точки зрения сохранения необходимой прокаливаемости. Если говорить более конкретно, принципиально требуется только наличие Mn, в то время как Cr может присутствовать при необходимости.

(В) Из обычно присутствующих в стали легирующих элементов, Мо ограничивает проникновение водорода. Если говорить более конкретно, Мо ускоряет образование плотного слоя из сульфида железа на поверхности стали, и полученный таким образом слой сульфида железа ограничивает коррозию и проникновение водорода. Кроме того, слой сульфида железа увеличивает водородное перенапряжение стали, увеличение которого также ограничивает проникновение водорода. Поэтому для увеличения сопротивления сульфидному растрескиванию повышают содержание Мо.

(С) За счет повышения содержания Мо можно эффективно ограничить проникновение водорода, но если его содержание превышает 1%, то в стали образуется игольчатый Мо2С, который с очень большой вероятностью будет приводить к появлению сульфидного растрескивания. Поэтому при увеличении содержания Мо необходимо ограничить образование Мо2С.

Чтобы уменьшить образование Мо2С, можно добавлять V, так как V реагирует с Мо и C с образованием мелкозернистого карбида МС (где М представляет собой либо V, либо Мо), что предотвращает образование Мо2С из Мо.

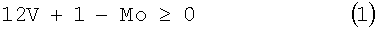

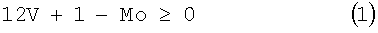

Авторы настоящего изобретения выполнили указанные выше испытания ДКБ-образцов для нескольких типов стали с различным содержанием Мо и V, чтобы определить их сопротивление сульфидному растрескиванию. В результате было обнаружено, что образование Мо2С можно ограничить и можно предотвратить снижение сопротивления сульфидному растрескиванию, если выполняется приведенное ниже соотношение (1):

где символы химических элементов показывают содержание этих элементов (% по массе).

Таким образом, чтобы повысить сопротивление сульфидному растрескиванию, содержание Мо необходимо увеличивать, а содержание V регулировать таким образом, чтобы соблюдалось соотношение (1).

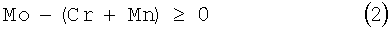

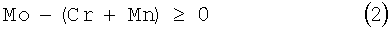

(D) Если присутствует Cr, проникновение водорода может быть ускорено посредством содержания Mn и Cr. Однако, как показано на Фиг.2, если содержание Мо увеличивается, можно ограничить снижение сопротивления сульфидному растрескиванию, вызванное наличием Mn и Cr, и это сопротивление можно дополнительно увеличить. Таким образом, содержание Мо должно быть приблизительно настолько высоким, чтобы предотвратить снижение сопротивления сульфидному растрескиванию из-за наличия Mn и Cr.

Авторы настоящего изобретения выполнили указанные выше испытания ДКБ-образцов для нескольких типов стали с различным содержанием Mn, Cr и Мо, и исследовали их сопротивление сульфидному растрескиванию. В результате было обнаружено, что уменьшение сопротивления сульфидному растрескиванию, вызванное содержащимися в стали Cr и Mn, можно сократить, если содержание Мо удовлетворяет приведенному ниже соотношению (2):

где символы химических элементов представляют содержание этих элементов (% по массе).

Таким образом, при наличии Cr, чтобы повысить сопротивление сульфидному растрескиванию, содержание Мо должно удовлетворять соотношению (2).

Авторы пришли к созданию настоящего изобретения на основе обнаруженных указанных выше зависимостей.

Согласно настоящему изобретению, низколегированная сталь для труб нефтепромыслового сортамента содержит в процентах по массе: 0,20%-0,35% С, 0,05%-0,5% Si, 0,05%-0,6% Mn, не более 0,025% Р, не более 0,01% S, 0,005%-0,100% Al, 0,8%-3,0% Мо, 0,05%-0,25% V, 0,0001%-0,005% В, не более 0,01% N и не более 0,01% О, оставшаяся часть - Fe и примеси, причем упомянутая низколегированная сталь удовлетворяет соотношению (1):

где символы химических элементов представляют содержание этих элементов (% по массе).

Низколегированная сталь для труб нефтепромыслового сортамента в предпочтительном случае дополнительно содержит не более 0,6% Cr и удовлетворяет соотношению (2):

где символы химических элементов представляют содержание этих элементов (% по массе).

Низколегированная сталь для труб нефтепромыслового сортамента, в предпочтительном случае дополнительно содержит, по меньшей мере, одно из следующего: не более 0,1% Nb, не более 0,1% Ti и не более 0,1% Zr.

Низколегированная сталь для труб нефтепромыслового соратмента в предпочтительном случае дополнительно содержит не более 0,01% Са.

Низколегированная сталь для труб нефтепромыслового сортамента в предпочтительном случае имеет предел текучести, по меньшей мере, 861 МПа, что соответствует 125×103 фунт/кв.дюйм.

Краткое описание чертежей

Фиг.1 представляет собой график, иллюстрирующий влияние Cr на коэффициент интенсивности напряжений, определенный при испытании ДКБ-образцов; и

Фиг.2 - представляет собой график, иллюстрирующий влияние Мо на коэффициент интенсивности напряжений, определенный при испытании ДКБ-образцов.

Предпочтительный вариант реализации изобретения

Далее будет подробно описан один из вариантов реализации настоящего изобретения.

Химический состав

Согласно данному варианту реализации настоящего изобретения, низколегированная сталь для труб нефтепромыслового сортамента имеет приведенный ниже химический состав. Далее, для химических элементов обозначение "%" означает "% по массе".

С: 0,20%-0,35%

Углерод улучшает прокаливаемость и прочность стали. Однако, избыточное содержание С вызывает образование избыточного количества карбидов, что снижает сопротивление сульфидному растрескиванию. Поэтому содержание С находится в диапазоне от 0,20% до 0,35%, предпочтительно от 0,25% до 0,30%.

Si: 0,05%-0,5%

Кремний используется для раскисления стали и улучшает сопротивление размягчению при отпуске. Однако, избыточное содержание Si ускоряет выделение ферритной фазы, которая является смягчающей фазой. Ферритная фаза снижает сопротивление сульфидному растрескиванию. Поэтому содержание Si составляет от 0,05% до 0,5%, предпочтительно от 0,05% до 0,35%.

Mn: 0,05%-0,6%

Согласно настоящему изобретению марганец является важным элементом. Марганец повышает способность к закалке и способствует повышению прочности. Однако, Mn активно растворяется в сульфиде водорода и ускоряет коррозию, что способствует проникновению водорода. Поэтому, согласно настоящему изобретению, содержание Mn в предпочтительном случае ограничивается минимальным необходимым количеством, позволяющим сохранить требуемую прочность. Таким образом, содержание Mn составляет от 0,05% до 0,6%, предпочтительно от 0,3% до 0,5%.

Р: 0,025% или менее

Фосфор является примесью, которая скапливается по границам зерен и снижает сопротивление сульфидному растрескиванию. Поэтому в предпочтительном случае содержание Р должно быть как можно более низким. Содержание Р составляет 0,025% или менее.

S: 0,01% или менее

Сера является примесью, которая, как и фосфор, скапливается по границам зерен и снижает сопротивление сульфидному растрескиванию. Поэтому в предпочтительном случае содержание S должно быть как можно более низким. Содержание S составляет 0,01% или менее.

Аl: 0,005%-0,100%

Алюминий оказывает на сталь раскисляющее действие. Однако этот эффект достигает насыщения при избыточном содержании алюминия. Поэтому содержание Аl составляет от 0,005% до 0,100%, предпочтительно от 0,01% до 0,05%. Отметим, что согласно данному варианту реализации настоящего изобретения под содержанием Аl подразумевается содержание кислоторастворимого алюминия (раст. Al).

Мо: 0,8%-3,0%

Согласно настоящему изобретению, молибден является важным химическим элементом, который улучшает прокаливаемость. Кроме того, молибден ускоряет образование плотного слоя сульфида железа на поверхности стали. Образование слоя сульфида железа ограничивает коррозию и повышает водородное перенапряжение, что сдерживает проникновение водорода. Однако, избыточное содержание Мо приводит к тому, что этот эффект достигает насыщения, и это также нежелательно с точки зрения производственных затрат. Поэтому содержание Мо находится в диапазоне от 0,8% до 3,0%, предпочтительно от 1,0% до 2,5%.

V: 0,05%-0,25%

Согласно настоящему изобретению, ванадий является важным химическим элементом, который улучшает способность к закалке. Кроме того, ванадий, так же как и молибден реагирует с углеродом с образованием мелкозернистого карбида МС (где М обозначает V и Мо). Образование мелкозернистого карбида МС ограничивает возникновение игольчатого Мо2С, который может являться причиной сульфидного растрескования. Кроме того, V повышает температуру отпуска, что приводит к сфероидизации цементита на границах зерен, которая ограничивает возникновение сульфидного растрескивания. Поэтому, согласно настоящему изобретению, V способствует повышению сопротивления сульфидному растрескиванию. Однако, избыточное содержание V приводит к выделению крупнозернистого VC. Такой крупнозернистый VC накапливает водород, что снижает сопротивление сульфидному растрескиванию. Отметим, что выделение мелкозернистого VC способствует упрочнению, в то время как крупнозернистый VC не вызывает такого эффекта. Поэтому содержание V составляет от 0,05% до 0,25%, предпочтительно от 0,05% до 0,20%.

В: 0,0001%-0,005%

Бор улучшает способность к закалке. Однако, в высокопрочной стали, соответствующей настоящему изобретению, В ускоряет образование крупнозернистого карбида М23С6 (где М обозначает Fe, Cr или Мо), который может стать причиной сульфидного растрескивания, поэтому его избыточное содержание нежелательно. Содержание В составляет от 0,0001% до 0,005%, предпочтительно от 0,0005% до 0,002%.

N: 0,01% или менее

Азот является примесью, которая образует крупнозернистый нитрид и снижает изломостойкость и сопротивление сульфидному растрескиванию. Поэтому предпочтительно, чтобы содержание N было как можно более низким. Согласно настоящему изобретению, содержание N составляет 0,01% или менее.

О: 0,01% или менее

Кислород является примесью, которая образует крупнозернистый оксид и снижает изломостойкость и сопротивление сульфидному растрескиванию. Поэтому предпочтительно, чтобы содержание О было как можно более низким. Согласно настоящему изобретению, содержание О составляет 0,01% или менее.

Оставшаяся часть приходится на Fе, но по различным причинам во время производственного процесса в стали могут появляться и другие примеси, кроме Р, S, N и О.

Низколегированная сталь для труб нефтепромыслового сортамента, согласно настоящему изобретению, дополнительно удовлетворяет приведенному ниже соотношению (1):

где символы химических элементов представляют содержание этих элементов (% по массе).

При увеличении содержания Мо в стали реагирует с С с образованием Мо2С. Этот Мо2С возникает в избыточном количестве, в частности, когда содержание Мо превышает 1%. Так как Мо2С имеет игольчатую форму, он будет, вероятно, служить причиной сульфидного растрескивания. Поэтому, если содержание Мо увеличивают для уменьшения проникновения водорода, необходимо ограничивать образование Мо2С.

Ванадий реагирует с Мо и С с образованием мелкозернистого (V,Mo)C и предотвращает образование из молибдена Мо2С. Если содержание V удовлетворяет соотношению (1), образование Мо2С можно ограничить.

Низколегированная сталь для труб нефтепромыслового сортамента, согласно настоящему изобретению, дополнительно содержит Cr, если это необходимо. Другими словами, Cr является необязательным элементом.

Сr: 0,6% или менее

Хром повышает прокаливаемость, но ускоряет проникновение водорода, как и Mn. Поэтому избыточное содержание Сr снижает сопротивление сульфидному растрескиванию. Следовательно, содержание Cr составляет 0,6% или менее, предпочтительной верхней границей содержания Сr является 0,3%, а предпочтительной нижней границей содержания Сr является 0,1%.

Если низколегированная сталь для труб нефтепромыслового сортамента, согласно настоящему изобретению, содержит Сr, то эта сталь дополнительно удовлетворяет приведенному ниже соотношению (2):

где символы химических элементов представляют содержание этих элементов (% по массе).

Как указано выше, Мn и Cr ускоряют проникновение водорода, и если содержание Мо увеличивают, чтобы создать слой сульфида железа, проникновение водорода можно ограничить, несмотря на присутствие Мn и Cr. Более конкретно, если содержание Мо удовлетворяет соотношению (2), снижение сопротивления сульфидному растрескиванию из-за наличия Mn и Cr можно предотвратить.

Низколегированная сталь для труб нефтепромыслового сортамента, согласно настоящему изобретению, содержит, по меньшей мере, один из следующих компонентов: Nb, Ti и Zr, если это необходимо. Если говорить более конкретно, эти элементы являются необязательными. Они способствуют улучшению таких механических свойств, как изломостойкость.

Nb: 0,1% или менее

Ti: 0,1% или менее

Zr: 0,1% или менее

Если говорить более конкретно, Nb, Ti и Zr реагируют с C и N с образованием карбонитрида. Карбонитрид вызывает эффект закрепления, который приводит к уменьшению кристаллических зерен и улучшению таких механических свойств, как изломостойкость. Однако, если эти элементы содержатся в избыточном количестве, этот эффект достигает насыщения. Поэтому содержание каждого из Nb, Ti и Zr составляет 0,1% или менее. В предпочтительном случае содержание Nb составляет от 0,002% до 0,1%, содержание Ti составляет от 0,002% до 0,1%, и содержание Zr составляет от 0,002% до 0,1%. В более предпочтительном случае содержание Nb составляет от 0,01% до 0,05%, содержание Ti составляет от 0,01% до 0,05%, и содержание Zr составляет от 0,01% до 0,05%.

Низколегированная сталь для труб нефтепромыслового сортамента, согласно настоящему изобретению, дополнительно содержит Са, если это необходимо. Если говорить более конкретно, Са является необязательным элементом.

Са: 0,01% или менее

В присутствии кальция MnS, который может стать причиной сульфидного растрескивания, принимает сферическую форму, что снижает чувствительность к упомянутому растрескиванию. Отметим, что в случае получения низколегированной стали для труб нефтепромыслового сортамента путем непрерывного литья, Са ограничивает образование крупнозернистого Al2O3, в результате чего можно предотвратить зарастание погружного стакана на устройства непрерывного литья. Поэтому содержание Са составляет 0,01% или менее, предпочтительно от 0,0003% до 0,01%, более предпочтительно от 0,0005% до 0,003%.

2. Прочность

Низколегированная сталь для труб нефтепромыслового сортамента, согласно настоящему изобретению, имеет предел текучести, по меньшей мере, 110×103 фунт/кв.дюйм (758 МПа), предпочтительно, по меньшей мере, 125×103 фунт/кв.дюйм (861 МПа). Короче говоря, низколегированная сталь для труб нефтепромыслового сортамента имеет класс прочности, по меньшей мере, 110 ksi, предпочтительно класс прочности 125 ksi (т.е. предел текучести от 125×103 фунт/кв.дюйм до 140×103 фунт/кв.дюйм или от 861 МПа до 965 МПа). Сталь, соответствующая настоящему изобретению, исходя из указанного выше химического состава, может обладать высоким сопротивлением сульфидному растрескиванию, несмотря на ее высокую прочность.

3. Способ изготовления

Сталь указанного выше химического состава плавят и очищают в соответствии с хорошо известным способом. Затем из расплавленной стали при помощи непрерывного литья получают заготовку. Эта заготовка представляет собой, например, плоский слиток, квадратный слиток или круглый слиток. В качестве альтернативы из расплавленной стали получают отливки соответствующим способом.

Плоский слиток, квадратный слиток или отливку путем горячей обработки превращают в круглые слитки. При этом круглые слитки могут быть изготовлены способом горячей прокатки или горячей штамповки.

Круглые слитки, полученные в результате непрерывного литья или горячей обработки, подвергают горячей обработке и превращают в трубы из низколегированной стали нефтепромыслового сортамента. Например, в качестве способа горячей обработки для получения таких труб нефтепромыслового сортамента применяют способ Маннесманна. Эти трубы нефтепромыслового сортамента могут быть изготовлены и с помощью других способов горячей обработки. После горячей обработки сталь охлаждают до температуры окружающей среды.

После охлаждения выполняют закалку и отпуск. Если температура закалки находится в диапазоне от 900°С до 950°С, а температуру отпуска можно отрегулировать, как требуется в соответствии с химическим составом стали, то предел текучести низколегированной стали для труб нефтепромыслового сортамента можно отрегулировать таким образом, чтобы он находился в диапазоне, указанном в разделе "Прочность".

Первый вариант реализации изобретения

Были изготовлены образцы из низколегированной стали для труб нефтепромыслового сортамента, с различным химическим составом, и для оценки их сопротивления сульфидному растрескиванию были проведены испытания с использованием ДКБ-образцов.

Способ проверки

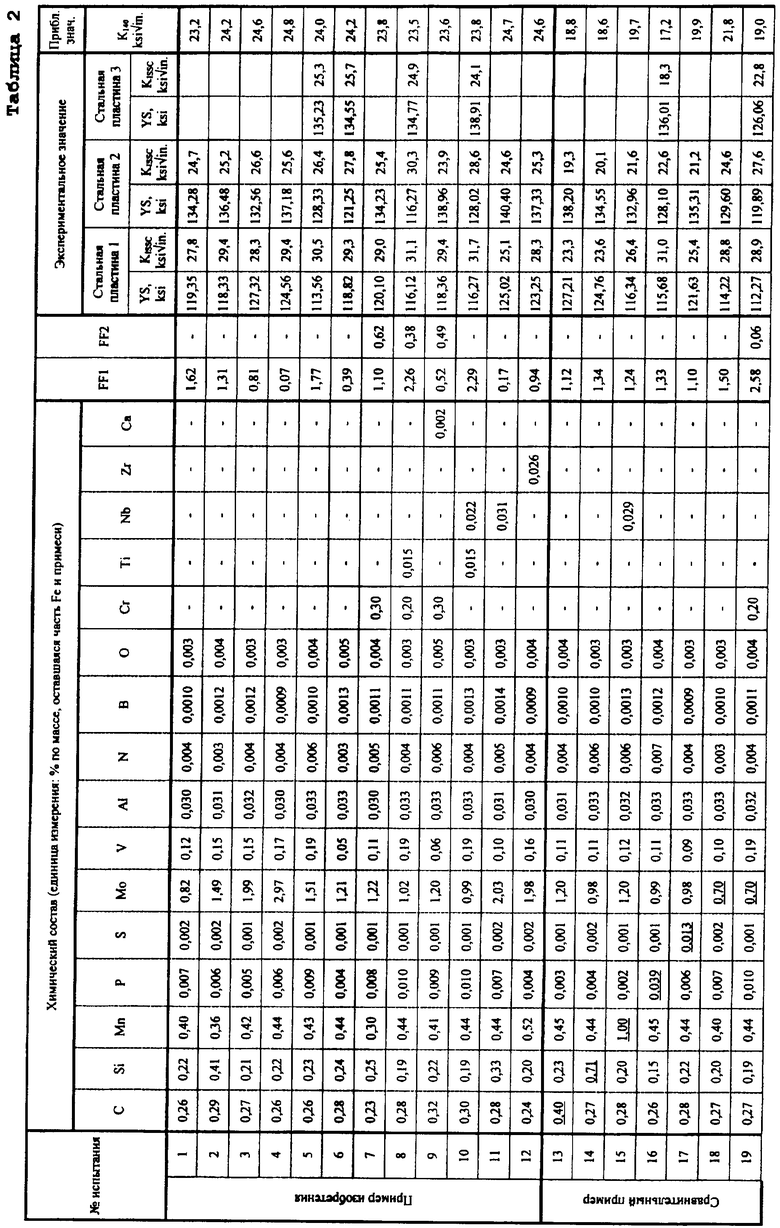

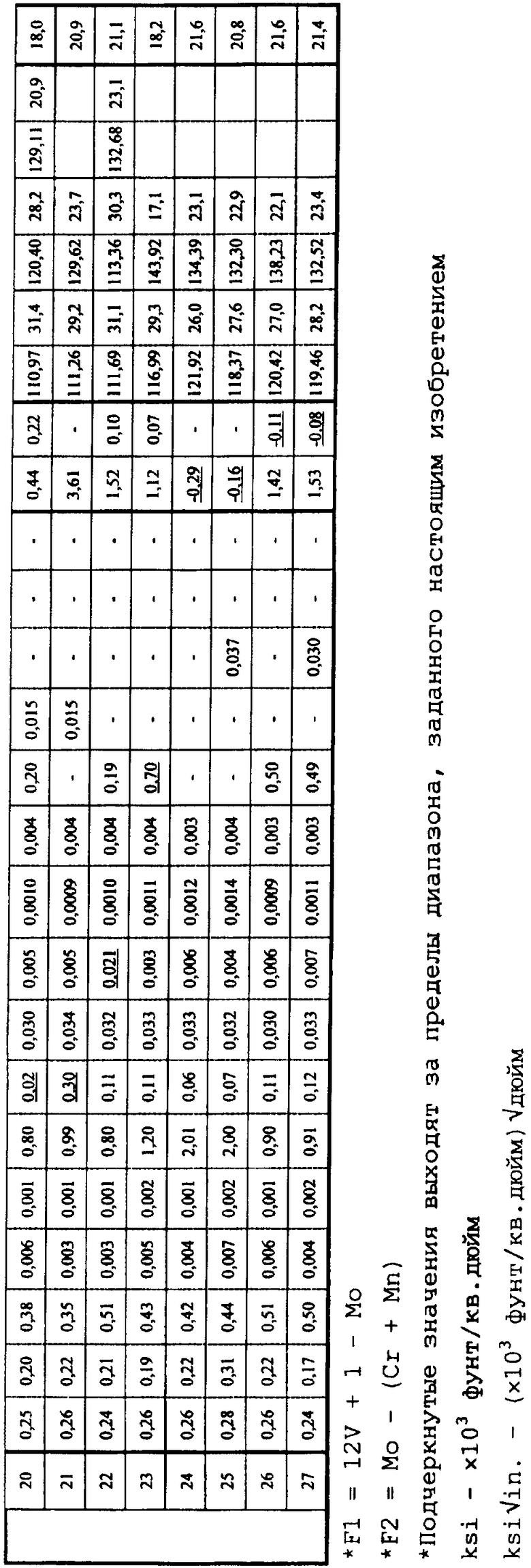

Стальные образцы, имеющие химический состав, указанный в Таблице 2, были подвергнуты плавлению в вакууме и для каждого из них была получена отливка массой 50 кг.

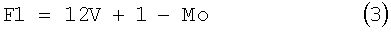

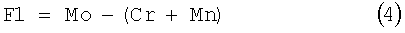

В Таблице 2 "F1" и "F2" представляют собой значения, полученные на основе приведенных ниже соотношений (3) и (4):

Если говорить коротко, соотношение (3) представляет собой левую часть соотношения (1), а соотношение (4) - левую часть соотношения (2).

Если обратиться к Таблице 2, каждая из сталей с номерами испытаний с 1 по 12 имела химический состав в диапазоне, заданном настоящим изобретением. Сталь с номерами испытаний с 1 по 6 и с 10 по 12 имела положительные значения F1 и удовлетворяла соотношению (1). Сталь с номерами испытаний с 7 по 9, содержащая Сr, имела положительные значения как F1, так и F2, и удовлетворяла соотношениям (1) и (2).

В то же время, каждая из сталей с номерами испытаний с 13 по 23 имела химический состав, частично выходящий за пределы диапазона, заданного настоящим изобретением. Каждая из сталей с номерами испытаний 24 и 25 имела химический состав в диапазоне, заданном настоящим изобретением, но при этом отрицательное значение F1, и не удовлетворяла соотношению (1). Каждая из сталей с номерами испытаний 26 и 27, содержащая Сr, имела химический состав в диапазоне, заданном настоящим изобретением, и удовлетворяла соотношению (1), но не удовлетворяла соотношению (2), так как для них значения F2 были отрицательными.

Полученные отливки были нагреты до 1250°С, а затем горячей штамповкой были превращены в болванки толщиной 60 мм. После чего каждая болванка была нагрета до 1250°С, а затем горячей прокаткой была превращена в стальную пластину толщиной 12 мм. Для каждого номера испытаний, указанного в Таблице 2, было изготовлено несколько стальных пластин.

Далее, предел текучести каждой изготовленной стальной пластины был отрегулирован таким образом, чтобы он находился в диапазоне от 110×103 фунт/кв.дюйм до 140×103 фунт/кв.дюйм (758 МПа - 965 МПа). Если говорить более конкретно, каждая стальная пластина выдерживалась при 920°С в течение 15 минут, а затем подвергалась закалке в воде. После закалки проводился отпуск при различных температурах в диапазоне 670°С - 720°С. Во время отпуска каждая стальная пластина выдерживалась при температуре отпуска в течение 30 минут и затем охлаждалась воздухом. При этом было изготовлено множество стальных пластин с разным пределом текучести для каждого номера испытаний (стальные пластины 1 и 2 или 1-3 в столбце "Экспериментальное значение" Таблицы 2).

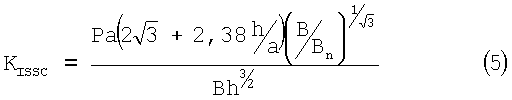

С использованием каждой стальной пластины было проведено испытание ДКБ-образцов, и было оценено сопротивление сульфидному растрескиванию. Из каждой стальной пластины был получен ДКБ-образец толщиной 10 мм, шириной 25 мм и длиной 100 мм. Полученные ДКБ-образцы использовались для проведения испытаний, соответствующих стандарту "ТМ0177-96 Способ D" Национальной ассоциации инженеров-специалистов по коррозии (NACE). При этом испытании использовалась ванна с водным раствором 5% соли плюс 0,5% уксусной кислоты, имевшая температуру окружающей среды и насыщенная газообразным сульфидом водорода при давлении в 1 атм. Каждый ДКБ-образец погружался в указанный раствор на 336 часов для проведения данного испытания. После испытания была измерена длина возникших в ДКБ-образце трещин. На основе измеренной длины трещин и напряжения Р раскрытия клинового выреза был рассчитан коэффициент KISSC интенсивности напряжений ((×103 фунт/кв.дюйм)√дюйм) согласно соотношению (5).

где h - высота каждой консоли ДКБ-образца, В - толщина ДКБ-образца и Вn - толщина полки в ДКБ-образце. Эти параметры заданы по упомянутому выше стандарту NACE.

Коэффициенты KISSC интенсивности напряжений, полученные для стальных пластин, приведены в столбце "Экспериментальное значение" Таблицы 2.

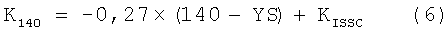

Затем, с использованием каждого коэффициента KISSC интенсивности напряжений, полученного при испытании ДКБ-образцов, на основе указанного ниже способа был получен приближенный коэффициент K140 интенсивности напряжений (далее называемый "приближенным значением K140"), когда предел текучести каждой из стальных пластин составлял 140×103 фунт/кв.дюйм.

Приближенное значение K140 было получено, чтобы сравнить коэффициенты KISSC интенсивности напряжений на основе одинакового предела текучести для сталей с разными номерами испытаний. Для оценки уровня прочности при сравнении коэффициентов KISSC интенсивности напряжений эталонным значением предела текучести было 140×103 фунт/кв.дюйм. Далее будет описан способ вычисления приближенного значения K140.

Если говорить в общем, коэффициент KISSC интенсивности напряжений зависит от прочности. Например, как показано на Фиг.1 и 2, при увеличении прочности коэффициент KISSC интенсивности напряжений уменьшается. Наклон графика для этого коэффициента в то же время является фактически постоянным вне зависимости от химического состава. Таким образом, для предела текучести YS и коэффициентов KISSC интенсивности напряжений в ДКБ-образцах, полученных из стальных пластин, был определен угол наклона графика коэффициента KISSC интенсивности напряжений, и получена приближенная формула в виде указанного ниже соотношения (6):

Приближенное значение

где YS - предел текучести (×103 фунт/кв.дюйм) для стальной пластины, а KISSC - коэффициент KISSC интенсивности напряжений, полученный с использованием соотношения (5).

На основе экспериментальных значений в соответствующих номерах испытаний, путем подстановки предела текучести YS и коэффициента KISSC интенсивности напряжений, определенных для стальной пластины, имеющей предел текучести, наиболее близкий к 140×103 фунт/кв.дюйм, в соотношение (6), было получено приближенное значение К140 для каждого номера испытаний. Полученные приближенные значения К140 приведены в столбце "Приближенное значение" Таблицы 2. Когда приближенное значение К140 равнялось или было больше 22 (×103 фунт/кв.дюйм)√дюйм, считалось, что сопротивление сульфидному растрескиванию было высоким.

Результаты испытаний

Если обратиться к Таблице 2, каждая из сталей с номерами испытаний с 1 по 6 и с 10 по 12 имела химический состав в диапазоне, заданном настоящим изобретением, и удовлетворяла соотношению (1), поэтому каждое из приближенных значений К140 равнялось или превышало 22 (×103 фунт/кв.дюйм)√дюйм, и сопротивление сульфидному растрескиванию было хорошим.

Каждая из сталей с номерами испытаний с 7 по 9, содержащая Cr, имела химический состав в диапазоне, заданном настоящим изобретением, и удовлетворяла соотношениям (1) и (2), при этом каждое из приближенных значений К140 равнялось или превышало 22 (×103 фунт/кв.дюйм)√дюйм.

В то же время для стали с номерами испытаний с 13 по 27 каждое из приближенных значений К140 было меньше 22 (×103 фунт/кв.дюйм)√дюйм, и сопротивление сульфидному растрескиванию было плохим. Если говорить более конкретно, каждая из сталей с номерами испытаний с 13 по 23 имела химический состав, частично выходящий за пределы диапазона, заданного настоящим изобретением, поэтому сопротивление сульфидному растрескиванию было плохим. Содержание Mn в стали с номером испытаний 15, в частности, превышало верхнюю границу диапазона, соответствующего настоящему изобретению, и сопротивление сульфидному растрескиванию было плохим. Содержание Mо в стали с номерами испытаний 18 и 19 было меньше нижней границы диапазона, соответствующего настоящему изобретению, и сопротивление сульфидному растрескиванию было плохим. Содержание V в стали с номером испытаний 20 было меньше нижней границы диапазона, соответствующего настоящему изобретению, поэтому сопротивление сульфидному растрескиванию было плохим. Содержание V в стали с номером испытаний 21 превышало верхнюю границу диапазона, соответствующего настоящему изобретению, и сопротивление сульфидному растрескиванию было плохим. Содержание Cr в стали с номером испытаний 23 превышало верхнюю границу диапазона, соответствующего настоящему изобретению, и сопротивление сульфидному растрескиванию было плохим.

Каждая из сталей с номерами испытаний 24 и 25 имела химический состав в диапазоне, заданном настоящим изобретением, но не удовлетворяла соотношению (1). Поэтому сопротивление сульфидному растрескиванию было плохим. Каждая из сталей с номерами испытаний 26 и 27 имела химический состав в диапазоне, заданном настоящим изобретением, но не удовлетворяла соотношению (2). Поэтому сопротивление сульфидному растрескиванию было плохим.

Рассмотренный вариант реализации настоящего изобретения приведен только в качестве иллюстрации и примера и не должен восприниматься как ограничивающий это изобретение. Настоящее изобретение может быть воплощено в различных модифицированных формах, не выходящих за пределы его сущности и объема.

Промышленная применимость

Низколегированная сталь, соответствующая настоящему изобретению, может быть применена для труб нефтепромыслового сортамента, и в частности, в качестве обсадных колонн или лифтовых колонн, используемых в нефтяной или газовой скважине.

Изобретение относится к области металлургии, а именно к низколегированной стали для труб нефтегазового сортамента, используемых в нефтяных и газовых скважинах. Сталь содержит углерод, кремний, марганец, фосфор, серу, алюминий, молибден, ванадий, бор, азот, кислород и железо, при следующем соотношении компонентов, мас.%: углерод 0,20-0,35, кремний 0,05-0,5, марганец 0,05-0,6, фосфор не более 0,025, сера не более 0,01, алюминий 0,005-0,100, молибден 0,8-3,0, ванадий 0,05-0,25, бор 0,0001-0,005, азот не более 0,01, кислород не более 0,01, железо остальное. Сталь может дополнительно содержать не более 0,6 мас.% хрома, не более 0,1 мас.% ниобия, не более 0,1 мас.% титана, не более 0,1 мас.% циркония и не более 0,01 мас.% кальция. Состав стали удовлетворяет условиям: 12V+1-Мо≥0 и Мо-(Cr+Mn)≥0, где символы химических элементов представляют содержание этих элементов в процентах по массе. Повышается сопротивление сульфидному растрескиванию. 8 з.п. ф-лы, 2 ил., 2 табл.

1. Низколегированная сталь с высоким сопротивлением сульфидному растрескиванию для труб нефтепромыслового сортамента, содержащая, мас.%: 0,20-0,35 С, 0,05-0,5 Si, 0,05-0,6 Mn, не более 0,025 Р, не более 0,01 S, 0,005-0,100 A1, 0,8-3,0 Mo, 0,05-0,25 V, 0,0001-0,005 В, не более 0,01 N и не более 0,01 O, оставшаяся часть - Fe и примеси, причем упомянутая низколегированная сталь удовлетворяет соотношению

12V+1-Mo≥0,

где символы химических элементов представляют содержание этих элементов, мас.%.

2. Низколегированная сталь по п.1, дополнительно содержащая не более 0,6% Cr и удовлетворяющая соотношению

Mo-(Cr+Mn)≥0,

где символы химических элементов представляют содержание этих элементов, мас.%.

3. Низколегированная сталь по п.1, дополнительно содержащая по меньшей мере одно из следующего: не более 0,1% Nb, не более 0,1% Ti и не более 0,1% Zr.

4. Низколегированная сталь по п.2, дополнительно содержащая по меньшей мере одно из следующего: не более 0,1% Nb, не более 0,1% Ti и не более 0,1% Zr.

5. Низколегированная сталь по п.1, дополнительно содержащая не более 0,01% Са.

6. Низколегированная сталь по п.2, дополнительно содержащая не более 0,01% Са.

7. Низколегированная сталь по п.3, дополнительно содержащая не более 0,01% Са.

8. Низколегированная сталь по п.4, дополнительно содержащая не более 0,01% Са.

9. Низколегированная сталь по любому из пп.1-8, имеющая предел текучести, по меньшей мере, 861 МПа.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2255123C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И БЕСШОВНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2002 |

|

RU2243284C2 |

| Сталь | 1977 |

|

SU730868A1 |

| Устройство для обработки почвы | 1984 |

|

SU1197571A2 |

Авторы

Даты

2010-01-10—Публикация

2006-07-07—Подача