(54) СПОСОБ КОНТРОЛЯ ДЛИНЫ ДУГИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулировки длины дуги | 1977 |

|

SU725836A1 |

| Способ автоматического направления сварочной головки по стыку (его варианты) | 1982 |

|

SU1174203A1 |

| Способ дуговой сварки неплавящимся электродом | 1982 |

|

SU1076228A1 |

| Способ контроля отклонения дуги от стыка свариваемых кромок | 1982 |

|

SU1042924A1 |

| Способ дуговой сварки и устройство для его осуществления | 1988 |

|

SU1574391A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ дуговой сварки | 1986 |

|

SU1386400A1 |

| Способ окончания процесса автоматической сварки плавящимся электродом | 1987 |

|

SU1542737A1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1982 |

|

SU1097463A1 |

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

Изобретение относится к мгиоиностроению и может быть использовано при изготовлении ответственных сварных конструкций, в процессе сварки которых необходимо точно поддерживать расстояние между электродом и поверхностью свариваемого материала Известен способ контроля и поддер жания дугового промежутка, при котором измеряют напряжения на дуге, сравнивают его с эталонным и производят регулирование процесса Tl. Недостатком такого способа является то, что измерение длины дуги осуществляется между электродом и обеими кромками сваЕ}Иваемого изделия однако в производстве очень часто необходимо поддерживать заданное рас стояние между концом электрода и одной из поверхностей свариваемых материалов (например при сварке разнородных материалов, а так же, когда кромки не лежат в одной плоскости), смещение кромок изделия по высоте при известном способе также делает невозможным контроль расстояния между концом электрода и одной из повер ностей свариваемых материалов. Наиболее близким по технической сущности и достигаемому эффекту к предложенному является способ контроля и регулирования длины дуги, Заключающийся в сравнении напряжения на дуге с эталонным, при котором напряжение на дуге замеряют в момент образования конуса дуги, формируемого под действием импульсного продольного магнитного поля, действующего в течение (2-4) lO- с с периодом следования (1-2)- 10° с- соответственно r2j. Однако данный способ не позволяет точно контролировать расстояние между концом электрода и одной из поверх ностей свариваемого материала, так как наряжение на дуге замеряют в момент образования конуса дуги, причем основание конуса дуги находится на обеих поверхностях с&ариваемого изделия. Целью изобретения является увеличение точности и надежности контроля расстояния от конца электрода до одной из кррмок свариваемого изделия. Указанная цель достигается тем, что согласно способу контроля длины дуги при наложении на нее импульсно го магнитного поля, при котором измеряют напряжение на дуге в момент действия импульса магнитного поля и

сравнивают его с эталонным, импульсы поперечного магнитного поля подают в течение периодом следования 5-10 - , а напряжение на дуге измеряют в момент отклонения ее на кромку.

Время действия импульсного попереного магнитного поля 5-Ю - 2. выбрано из условия устойчивого формирования ДУГОВОГО процесса на одной и Кромок свариваемого изделия. Уменьше ние длительности действия импульсного поперечного магнитного поля (меньше ) может привес.ти к тому, что плазма дуги за такое время не сможет полностью перейти на одну из кромок, что вызовет ошибку в измерении длины дуги.

Увеличение длительности действия магнитного поля более с приведет к увеличению периода следования, что скажется на точности контроля длины дуги на повышенных скоростях сварки. Отношение периода следования к длительности поперечного магнитного поля выбрано с учетом минимального влияния на режим сварки.

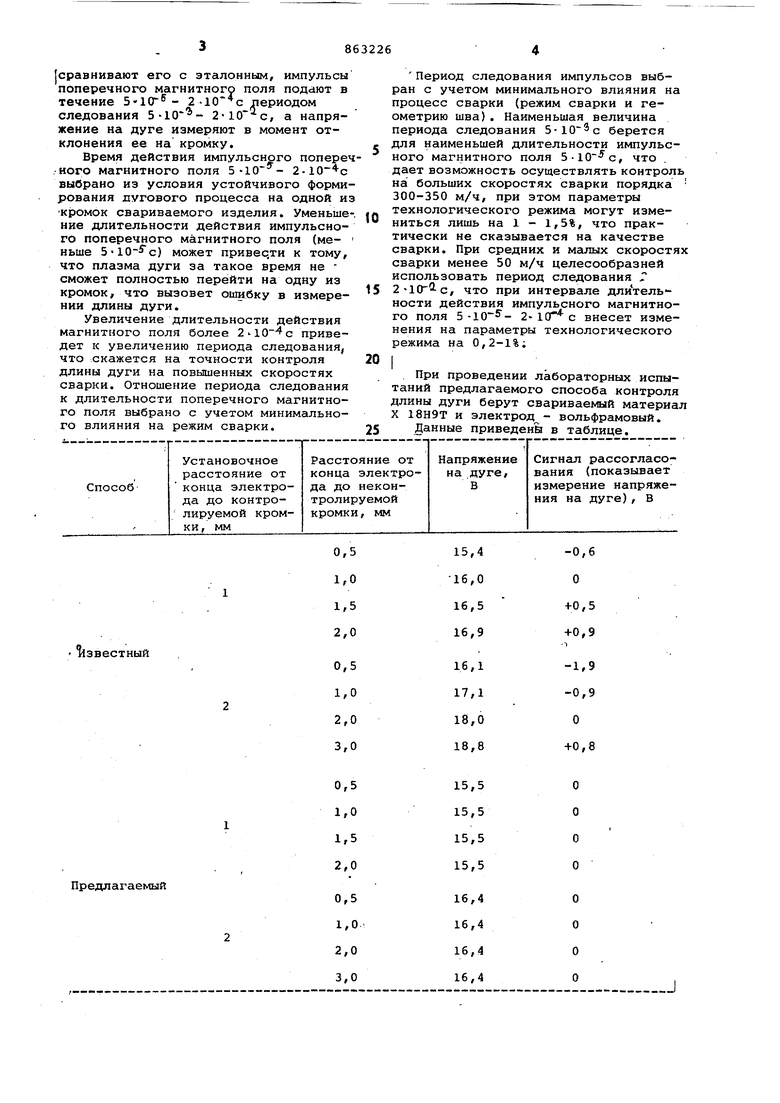

0,5 1,0 1,5 2,0

0,5 1,0 2,0 3,0

0,5 1,0 1,5 2,0

0,5 1,0 2,0 3,0

Период следования импульсов выбран с учетом минимального влияния на процесс сварки (режим сварки и геометрию шва). Наименьшая величина периода следования берется для наименьшей длительности импульсного магнитного поля 5-10 с, что дает возможность осуществлять контроль на больших скоростях сварки порядка 300-350 м/ч, при этом параметры технологического режима могут измениться лишь на 1 - 1,5%, что практически не сказывается на качестве сварки. При средних и малых скоростях сварки менее 50 м/ч целесообразней использовать период следования Г 5 2-10 с, что при интервале длительности действия импульсного магнитного поля 5 2-1(Г с внесет изменения на параметры технологического режима на 0,2-1%;

При проведении лабораторных испытаний предлагаемого способа контроля длины дуги берут свариваемый материал X 18Н9Т и электрод - вольфрамовый.

Данные приведена в таблице.

-0,6

О

+0,5 +0,9

О

-1,9 -0,9

О +0,8

О О О О

О О О О

J Как видно из таблицы, в известном способе контроля длины дуги колебания расстояния от конца электрода до неконтролируемой кромки существенно влияют на процесс контролирования расстояния от конца электрода до кро ки, относительно которой необходимо точно поддерживать расстояние до конца электрода. Это связано с тем, что контроль осуществляется по обеим кромкам, так как измерение напряжения дуги осуществляется в момент образования конуса .дуги, основание которого находится на обеих кромках. Так при колебании кромок по высоте относительно друг друга .на 1,0 мм погрешность, с которой осуществляется отработка сигнала рассогласования регулятором длины дуги с зоной нечувствительности 0,1 в, составляет 0,5-0,6 мм (градиент потенциала стол ба конуса дуги составляет 1,5-1,6В/м что сильно скажется на технологическом режиме сварки. В предложенном способе контроля длины дуги колебания расстояния от {конца электрода до неконтролируемой кромки практически не оказывают влия ние на процесс контроля длины дуги, так как напряжение дуги измеряется в момент отклонения дуги на кромку, относительно которой необходимо контролировать расстояние до конца электрода. Таким образом, предложенный способ по сравнению с иэвесткым, позволяет автоматизировать процесс сварки изделий, где необходимо точно поддерживать расстояние от конца электрода до одной иэ кромок изделия. Формула изобретения Способ контроля длины дуги при наложении на нее импульсного магнитного поля, при котором измеряют напряжение на дуге в момент действия импульса магнитного поля и сравнивают его с эталонным, отличающийся тем, что, с целью увеличения точности и надежности контроля, импульсы поперечного магнитного поля подают в течение с периодом следования 2-10 q а напряжение на дуге измеряют в момент отклонения ее на кромку. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 382488, кл. В 23 К 9/10, 1970. 2.Авторское свидетельство СССР 725836, кл. В 23 К 9/10, 1977 (прототип)

Авторы

Даты

1981-09-15—Публикация

1979-11-20—Подача