Изобретение относится к способам термообработки рабочей поверхности головки рельса для упрочнения рабочих поверхностей путем поверхностной электроконтактной термообработки и может быть использовано для повышения износостойкости действующего железнодорожного пути.

Из практики эксплуатации железнодорожных путей известно, что материал рельсов представляет собой углеродистую сталь с содержанием углерода 0,6…0,82%. Такой состав определяет значительный уровень твердости, который сопровождается увеличенной хрупкостью. Исходная твердость сырого материала в настоящее время не устраивает эксплуатационников и рельсы подвергаются закалке на бейнит (HRC40). При этом закаливается головка рельса, а избыточное тепло подошвы поступает в центральную часть головки рельса и, двигаясь к периферии, отпускает закаленную сталь. В результате получается поверхность повышенной твердости и отпущенная центральная часть головки, имеющая структуру отпущенного перлита, переходящего в сорбит и тростит к поверхности. Такая структура стали по сечению головки обеспечивает значительную твердость поверхности и хорошую вязкость сердцевины.

Следует отметить, что незакаленные рельсы имеют срок службы в кривых в два раза меньше, чем закаленные.

Износ боковых поверхностей рельсов идет в несколько стадий, что определяется слоистой структурой головки рельса. В первоначальный период изнашивается поверхность на глубину 7-10 мм (бейнита), а затем начинается процесс пластической деформации головки (сорбит, тростит) и металл рельса выдавливается в ее нижнюю часть, образовывая наплывы, которые периодически скалываются. Такой износ может достигать 15…17 мм, считается оптимальным, т.к. рельс получает профиль, наиболее соответствующий усредненному (эксплуатационному) профилю колес. Далее сложившийся профиль рельса продвигается вглубь головки, достигая предельных величин износа.

Большую твердость и меньший износ имела бы структура мартенсита на поверхности рельсов, но мартенсит имеет пониженную наработку по циклической прочности, что приводит в осповидному износу поверхности и в дальнейшем к усилению ее износа.

Бейнит имеет пониженную износостойкость, по сравнению с мартенситом, но обладает повышенной вязкостью по сравнению с ним, поэтому в первоначальный период износ мартенсита имеет меньшие значения, а при появлении осповидного износа этой структуры сравнительная стойкость к износу бейнита понижается.

Таким образом:

1. Увеличение твердости боковых поверхностей рельсов за счет закалки на бейнит (в 1,5…2,0 раза по сравнению с сырой сталью) приводит к увеличению срока службы рельсов на проблемных участках пути не менее, чем в два раза.

2. Увеличение твердости рельса закалкой на мартенсит (в 1,3…1,5 раза по сравнению со структурой бейнита) приводит к увеличению срока службы еще не менее чем в 1,3…1,5 раза.

3. Чтобы не изменять вязкостные характеристики головки рельса мартенситная структура может располагаться только в поверхностных слоях поверхности износа.

4. Мартенситная структура приемлема при износах не боле 1,5…2,0 мм от поверхности, далее начинается осповидный износ.

5. Чтобы управлять процессом износа рельсов в паре с колесом, необходимо резко повысить твердость контактного слоя и контролировать износ его в пределах 1,5…2,0 мм, поддерживая твердость на уровне мартенсита периодическим проведением закалки, не прерывая движение поездов.

Такой подход позволяет возобновлением твердости поверхности контакта рельсов с колесами избавиться от осповидного износа и увеличить срок службы рельсов до предельных значений на проблемных участках в 10…20 раз.

Известно несколько способов поверхностного упрочнения металлических изделий, в том числе и рельсов, высококонцентрированными источниками нагрева с последующим охлаждением.

Недостатками этих способов, как правило, являются необходимость сложного и дорогостоящего оборудования, применение преимущественно для закалки небольших поверхностей, сложность или невозможность использования на путях, неточная регулировка толщины и температуры закаливаемого слоя, сложность точного обеспечения необходимых характеристик структуры рабочих поверхностных слоев металла из-за большой степени неоднородности распределения углерода в микрообъемах аустенита и мартенсита.

Известен способ поверхностной электроконтактной закалки деталей, в котором для получения заданной глубины закаленного слоя контактные ролики прижимают к поверхности обрабатываемой детали давлением 0,6-0,8 от предела текучести материала детали и сообщают им движение с определенной скоростью.

Известен также способ поверхностной электроконтактной закалки деталей, согласно которому нагрев поверхности осуществляют пропусканием электрического тока через контактные элементы, прижимаемые к обрабатываемой детали с определенным давлением и перемещаемые с требуемой скоростью, с последующим охлаждением зоны нагрева. При этом между контактными элементами создается давление на поверхности детали.

Недостатком известных способов является высокий уровень остаточных внутренних напряжений при термообработке рельсов и колес подвижного состава, что снижает их эксплуатационную надежность, применение преимущественно для закалки небольших поверхностей, невозможность использования на путях, невозможность регулирования износостойкости термообрабатываемой поверхности.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу является способ термообработки рабочей поверхности головки рельса, включающий обработку посредством передвижного устройства непосредственно на путях без демонтажа рельсов (RU 2272859 С2, Е01В 31/18, 27.03.2006.), реализованный в путевом рельсосварочном и термообрабатывающем комплексе. Термообработка производится после сваривания стыков рельсов для упрочнения ослабленной области рельсов в результате сварки стыков.

Недостатком данного способа является то, что он не обеспечивает повышение износостойкости рабочей поверхности головки рельса на протяжении всего железнодорожного пути.

Задачей изобретения является повышение долговечности и износостойкости рельсовых путей за счет осуществления поверхностной электроконтактной термообработки рабочей поверхности головки рельса, проводимой в наиболее изнашиваемых участках непосредственно на путях без демонтажа рельсов.

Для решения поставленной задачи термообработку рабочей поверхности головки рельса осуществляют электроконтактным нагревом с пропусканием электрического тока через контактные элементы, прижимаемые к обрабатываемой поверхности под давлением, с последующим охлаждением зоны нагрева, причем обработку осуществляют на участках рабочей поверхности головки рельса при достижении критического износа поверхностного слоя рельса, составляющего 1,5…2,0 мм и имеющего мартенситную структуру, при этом электроконтактный нагрев рабочей поверхности головки рельса осуществляют до температуры закаливания 850°С и охлаждают водой с температурой 18-20°С, а перед термообработкой проводят коррекцию рабочей поверхности головки рельса шлифованием.

Согласно изобретению в способе критический износ мартенситного слоя может определяться статистически по пропущенному тоннажу.

Согласно изобретению в способе критический износ мартенситного слоя может определяться путем метрологического контроля.

Для решения поставленной задачи устройство для термообработки рабочей поверхности головки рельса непосредственно на путях без демонтажа рельсов, выполнено передвижным.

Согласно изобретению устройство выполнено в виде тележки на колесах с двумя ребордами, рама которой состоит из подвижной и неподвижной частей, причем на неподвижной части рамы перпендикулярно направлению движения выполнены направляющие салазки для перемещения подвижной части рамы, на которой последовательно по ходу движения установлены с двух сторон скользящие нагревательные контактные элементы, шлифовальные головки с приводом посредством кронштейнов и телескопических штанг, нагревательные контактные ролики и охлаждающее устройство с соплами, при этом подвижная часть рамы соединена с неподвижной ее частью посредством гидроцилиндра двух стороннего действия с двух сторонним штоком, а нагревательные элементы и шлифовальные головки имеют регуляторы силы прижатия к рабочей боковой поверхности головки рельса, причем нагревательные элементы соединены с телескопическими штангами через изолирующие элементы, а нагревательный контактный ролик имеет токосъемник с поджимными пружинами.

Согласно изобретению энергообеспечивающая и регулирующая подсистемы гидропривода, а также электрическая и охлаждающая системы могут находиться на путевой машине, агрегатирующей устройство.

Согласно изобретению регуляторы силы прижатия к рабочей боковой поверхности головки рельса состоят из телескопических штанг, пружины, регулировочного винта с контргайкой, фиксирующих винтов.

Согласно изобретению токосъемник с поджимаемыми пружинами установлен внутри телескопической штанги.

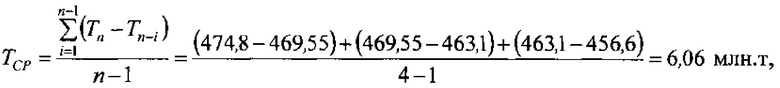

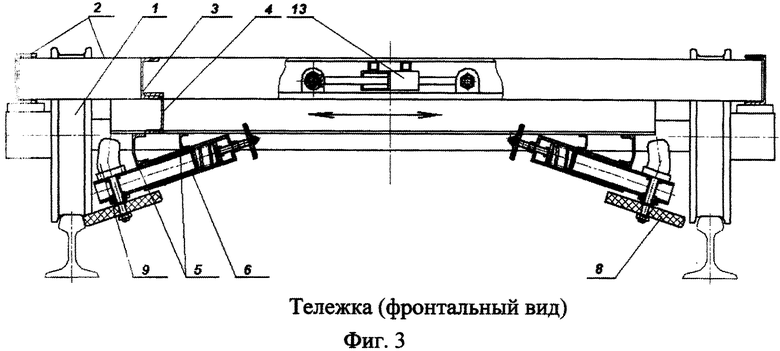

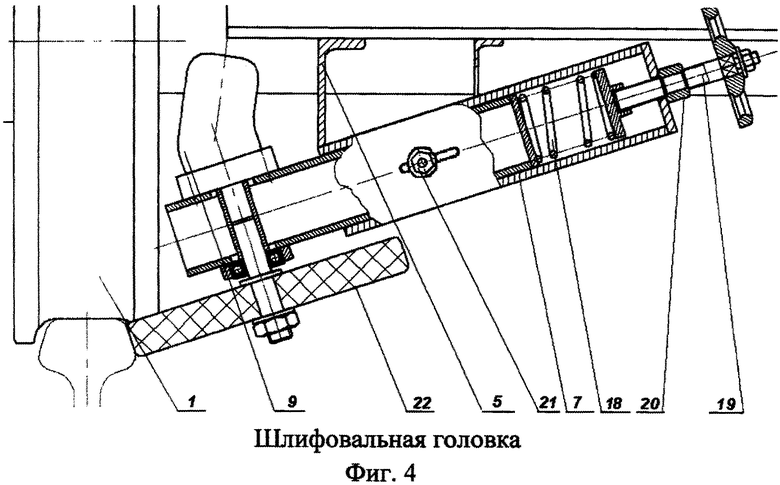

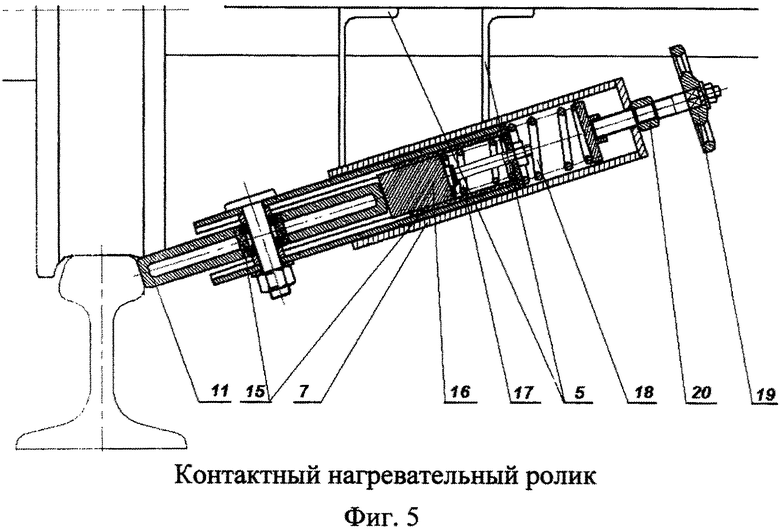

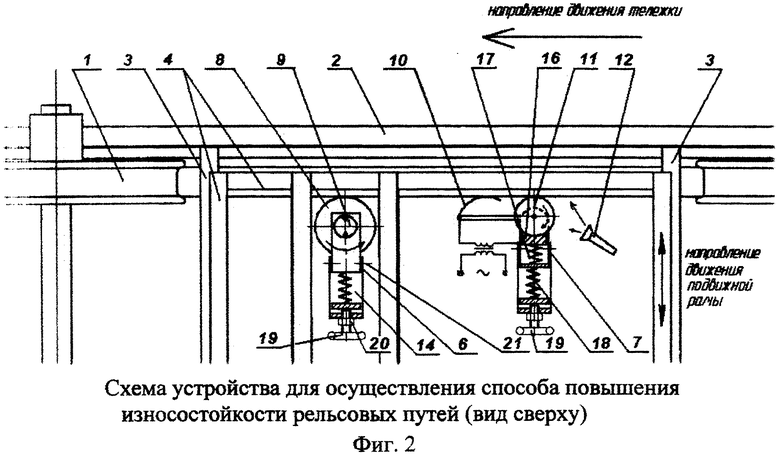

На фиг. 1 показан профиль головки рельса Р65; на фиг. 2 - принципиальная схема устройства для осуществления способа повышения износостойкости рельсовых путей (вид сверху); на фиг. 3 - фронтальный вид устройства; на фиг. 4 - шлифовальная головка с регулятором силы прижатия к обрабатываемой поверхности; на фиг. 5 - контактный нагревательный ролик с регулятором силы прижатия к обрабатываемой поверхности.

Устройство, реализующее предлагаемый способ, выполнено агрегатируемым путевой машиной, с возможностью движения по действующему рельсовому пути, в виде тележки на колесах с двумя ребордами 1, содержит раму, состоящую из подвижной 4 и неподвижной 2 частей, на неподвижной раме выполнены направляющие (салазки) 3 перпендикулярно направлению движения для перемещения подвижной части рамы, на которой установлены с двух сторон последовательно по ходу движения устройства посредством кронштейнов 5 и телескопических штанг 6 и 7 шлифовальные головки 8 с приводом 9, скользящие нагревательные контактные элементы 10, нагревательные контактные ролики 11 и сопла охлаждающего устройства 12, при этом подвижная рама соединена с неподвижной посредством гидроцилиндра 13 двухстороннего действия с двухсторонним штоком, нагревательные элементы 10, 11 и шлифовальные головки 8 содержат регуляторы 14 силы прижатия к рабочей боковой поверхности головки рельса, нагревательные элементы соединены с телескопическими штангами 7 через изолирующие элементы 15 (фиг. 5), а нагревательный контактный ролик 11 имеет токосъемник 16 с поджимаемыми пружинами 17.

Регуляторы силы прижатия к рабочей боковой поверхности головки рельса состоят из телескопических штанг 6 и 7, пружины 18, регулировочного винта 19 с контргайкой 20, фиксирующих винтов 21.

Предлагаемый способ термообработки рабочей поверхности головки рельса осуществляется следующим образом.

Поверхностную электроконтактную термообработку боковой поверхности головки рельса осуществляют непосредственно на проблемных (криволинейных) участках пути. Устройство, реализующее данный способ, например, предварительно может устанавливаться с помощью гидравлической навесной системы на путевую машину (рельсосварочный поезд), которая обеспечит энергией гидравлическую, электрическую и охлаждающую системы устройства и обеспечит его перемещение с заданной технологической скоростью, с помощью регуляторов силы прижатия 14 устанавливается необходимая сила прижатия контактного нагревательного ролика 11 к обрабатываемой поверхности - 10 кН и сила прижатия шлифовальной головки 8-20…25 Н.

Исходя из конструкции головки рельса закалка боковой рабочей поверхности головки рельса осуществляется сплошной лентой шириной 25 мм (Фиг. 1).

Поскольку изношенная головка рельса изменяет свой профиль, то перед термообработкой проводят коррекцию рабочей поверхности головки рельса шлифованием с помощью шлифовальной головки 8.

Температура под поверхностную закалку, учитывая разброс в содержании углерода, составляет 850°С. Нагрев поверхностного слоя обеспечивается электроконтактным нагревом. В качестве электроконтактного элемента используется медный ролик 11 диаметром 200 мм и шириной 25 мм, позволяющий получить закаленную поверхность в виде непрерывной ленты шириной 25 мм. Для нагрева пропускается ток силой 10000…12000 А при напряжении 4…10 V, обеспечивающем безопасность от поражения.

Контактный ролик охлаждается водой от входного и выходного сверлений в оси ролика.

Токоподвод к контактному ролику и токоотвод осуществляется через скользящие токосъемники 10 и 16.

Нагретая поверхность рельса охлаждается водой с температурой 18-20°С из распылительного устройства 12, следующего за контактным роликом 11. Полученная в результате закалки структура мартенсита за счет избыточного тепла, поступающего из зоны, расположенной ниже поверхности, получает низкий отпуск, увеличивающий вязкость структуры мартенсита, твердость при этом почти не снижается и составляет 50…55 HRC. Глубина закаленной зоны может регулироваться изменением силы тока при постоянной скорости движения, или изменением скорости движения при постоянных значениях тока. Базовая скорость движения, обеспечивающая глубину закалки 2,0 мм, составляет 10 м/мин. Усилие давления ролика на обрабатываемую поверхность составляет 10 кН, из расчета минимального искрения и пластического деформирования поверхностного слоя.

Периодичность повторной закалки может регулироваться по достижении критического износа мартенситного слоя, составляющего 1,5…2,0 мм, метрологическим методом или статистическим - по учету пропущенного тоннажа.

Например, в соответствии с инструкцией по текущему содержанию железнодорожного пути № ЦП-774, в плановом порядке с использованием диагностических средств осуществляется исследование состояния участков пути (в том числе и степень износа рельсов) в соответствии с графиком, утвержденным начальником дистанции пути. В результате чего регистрируются и промеры износа рабочих боковых поверхностей головки рельсов кривых (криволинейных участков).

Результаты контроля состояния пути подлежат выгрузке в Единую технологическую базу данных (ЕТБ) Единой корпоративной автоматизированной системы управления инфраструктурой (ЕК АСУИ) для долговременного хранения и дальнейшего использования при паспортизации пути, решения задач анализа, оценки и прогнозирования, для планирования ремонтно-путевых работ.

При выявлении на отдельных кривых износа рабочих боковых поверхностей головки рельсов, достигшего критической величины (1,5…2,0 мм), проблемные участки подвергаются предлагаемой обработке.

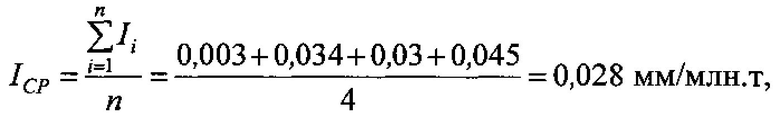

Например, существует система технического обслуживания рельсового пути, включаяющая в себя контроль за износом рельсов в кривых, а в Единой технологической базе данных (ЕТБ) хранятся не только результаты контроля состояния пути (Таблица 1), но и пропущенный тоннаж за определенный период (поквартально), на основе этих данных определяется интенсивность износа рабочих боковых поверхностей головки рельсов определенной кривой, что позволяет прогнозировать с достаточной степенью точности сроки проведения повторных термообработок.

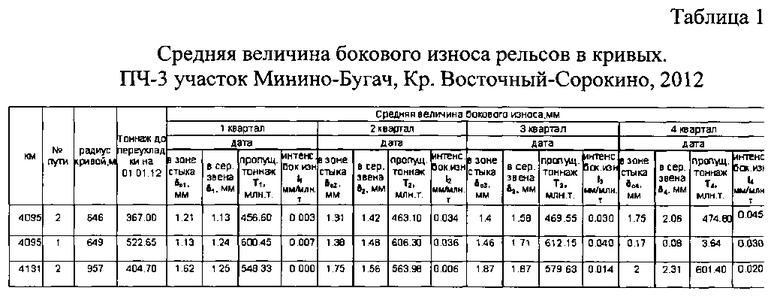

Например, анализ таблицы 1, показывает что для 2-го пути кривой на 4095 км участка Минино-Бугач в 2012 году средний пропущенный тоннаж за один квартал составил

где n - число анализируемых кварталов,

i=1…n-1.

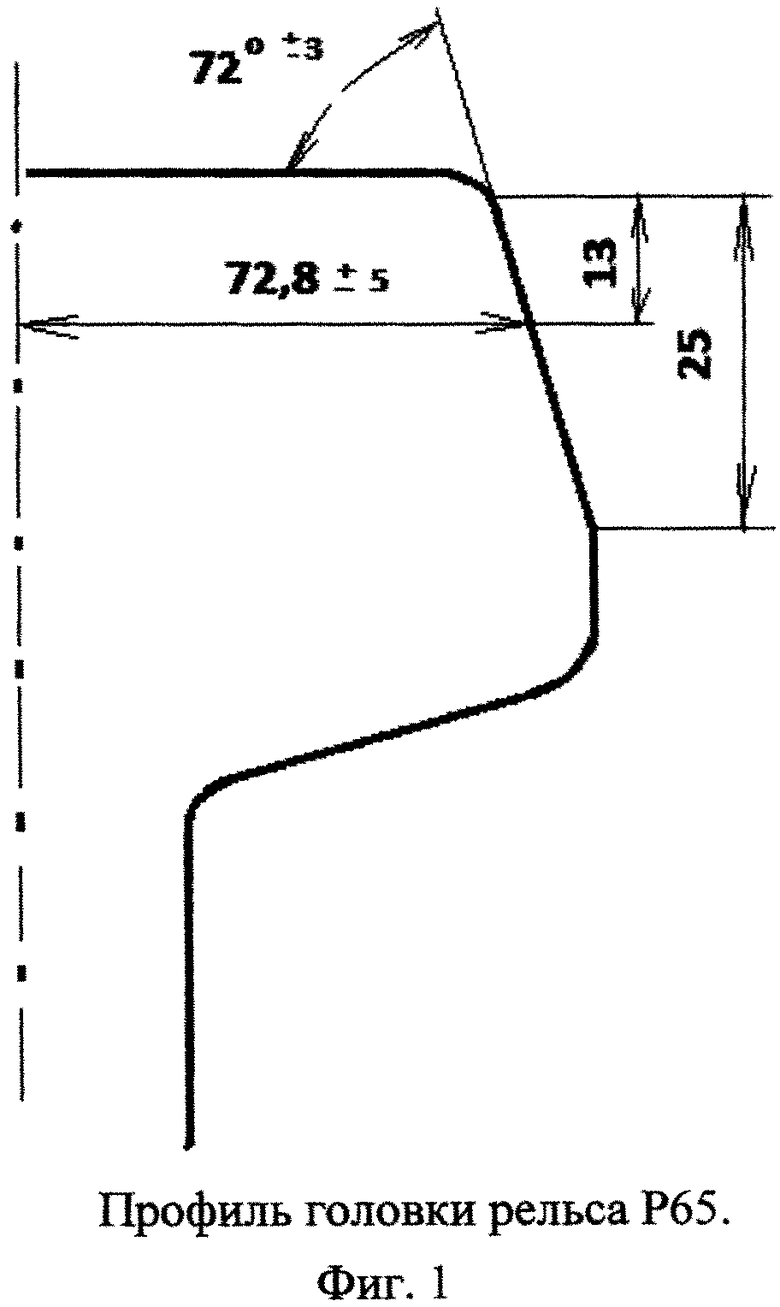

Средняя квартальная интенсивность износа составила

умножив интенсивность износа на пропущенный тоннаж, получим величину среднего износа за квартал - δСР=ТСР·ICP=6,06·0,028=0,17 мм.

Зная суммарный износ за последний квартал δ4 и ожидаемый квартальный износ рабочих боковых поверхностей головки рельсов данной кривой δСР, нетрудно определить время, когда износ достигнет критической величины, что позволяет данному способу встроиться в существующую систему технического обслуживания рельсового пути.

Преимущество заявляемого способа повышения износостойкости рельсовых путей заключается в повышении долговечности и износостойкости рельсовых путей путем управления процессом износа и осуществления поверхностной электроконтактной термообработки рабочей поверхности головки рельса, проводимой в наиболее изнашиваемых участках непосредственно на путях без демонтажа рельсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЕРХНОСТНОЙ ЭЛЕКТРОКОНТАКТНОЙ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ | 1999 |

|

RU2158313C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО РЕЛЬСА (ВАРИАНТЫ) И ВЫСОКОПРОЧНЫЙ РЕЛЬС | 1994 |

|

RU2086671C1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНОГО ИЗДЕЛИЯ Г-ОБРАЗНОГО ПРОФИЛЯ, ИМЕЮЩЕГО ПОДОШВУ, ШЕЙКУ, ГОЛОВКУ | 2020 |

|

RU2755713C1 |

| Способ термической обработки стальных рельсов | 2016 |

|

RU2644638C2 |

| Способ и устройство термической обработки сварных соединений рельсов | 2017 |

|

RU2667574C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ РЕЛЬСОВ | 2007 |

|

RU2343211C2 |

| Способ термической обработки износостойких втулок буровых насосов нефтегазового оборудования из инструментальных хромистых сталей | 2018 |

|

RU2708722C1 |

| Способ обработки сталей | 1981 |

|

SU1032029A1 |

| Способ термической обработки валков | 1979 |

|

SU885302A1 |

| Способ термической обработки сварных соединений рельсов и устройство для осуществления способа | 2018 |

|

RU2705820C1 |

Изобретение относится к способам термообработки рабочей поверхности головки рельса для упрочнения рабочих поверхностей путем поверхностной электроконтактной термообработки. Способ термообработки рабочей поверхности головки рельса включает обработку рабочей поверхности головки рельса посредством передвижного устройства непосредственно на путях без демонтажа рельсов. Обработку осуществляют электроконтактным нагревом с пропусканием электрического тока через контактные элементы, прижимаемые к обрабатываемой поверхности под давлением, с последующим охлаждением зоны нагрева и на участках рабочей поверхности головки рельса при достижении критического износа поверхностного слоя рельса, составляющего 1,5…2,0 мм и имеющего мартенситную структуру. Электроконтактный нагрев рабочей поверхности головки рельса осуществляют до температуры закаливания 850°С и охлаждают водой с температурой 18-20°С. Перед термообработкой проводят коррекцию рабочей поверхности головки рельса шлифованием. Устройство выполнено передвижным в виде тележки на колесах с двумя ребордами, рама которой состоит из подвижной и неподвижной частей. На неподвижной части рамы перпендикулярно направлению движения выполнены направляющие салазки для перемещения подвижной части рамы, на которой последовательно по ходу движения установлены с двух сторон скользящие нагревательные контактные элементы, шлифовальные головки с приводом посредством кронштейнов и телескопических штанг, нагревательные контактные ролики и охлаждающее устройство с соплами. При этом подвижная часть рамы соединена с неподвижной ее частью посредством гидроцилиндра двухстороннего действия с двухсторонним штоком. Нагревательные элементы и шлифовальные головки имеют регуляторы силы прижатия к рабочей боковой поверхности головки рельса и соединены с телескопическими штангами через изолирующие элементы. Нагревательный контактный ролик имеет токосъемник с поджимными пружинами. Технический результат заключается в повышении износостойкости и долговечности действующего железнодорожного пути. 2 н. и 5 з.п. ф-лы, 1 табл., 5 ил.

1. Способ термообработки рабочей поверхности головки рельса непосредственно на путях без демонтажа рельсов, включающий обработку рабочей поверхности головки рельса посредством передвижного устройства непосредственно на путях без демонтажа рельсов, отличающийся тем, что обработку осуществляют электроконтактным нагревом с пропусканием электрического тока через контактные элементы, прижимаемые к обрабатываемой поверхности под давлением, с последующим охлаждением зоны нагрева, причем обработку осуществляют на участках рабочей поверхности головки рельса при достижении критического износа поверхностного слоя рельса, составляющего 1,5…2,0 мм и имеющего мартенситную структуру, при этом электроконтактный нагрев рабочей поверхности головки рельса осуществляют до температуры закаливания 850°С и охлаждают водой с температурой 18-20°С, а перед термообработкой проводят коррекцию рабочей поверхности головки рельса шлифованием.

2. Способ по п.1, отличающийся тем, что критический износ мартенситного слоя определяют статистически по пропущенному тоннажу.

3. Способ по п.1, отличающийся тем, что критический износ мартенситного слоя определяют путем метрологического контроля.

4. Устройство для термообработки рабочей поверхности головки рельса непосредственно на путях без демонтажа рельсов, выполненное передвижным, отличающееся тем, что оно выполнено в виде тележки на колесах с двумя ребордами, рама которой состоит из подвижной и неподвижной частей, причем на неподвижной части рамы перпендикулярно направлению движения выполнены направляющие салазки для перемещения подвижной части рамы, на которой последовательно по ходу движения установлены с двух сторон скользящие нагревательные контактные элементы, шлифовальные головки с приводом посредством кронштейнов и телескопических штанг, нагревательные контактные ролики и охлаждающее устройство с соплами, при этом подвижная часть рамы соединена с неподвижной ее частью посредством гидроцилиндра двухстороннего действия с двухсторонним штоком, а нагревательные элементы и шлифовальные головки имеют регуляторы силы прижатия к рабочей боковой поверхности головки рельса, причем нагревательные элементы соединены с телескопическими штангами через изолирующие элементы, а нагревательный контактный ролик имеет токосъемник с поджимными пружинами.

5. Устройство по п.4, отличающееся тем, что на путевой машине, агрегатирующей устройство, расположены энергообеспечивающая и регулирующая подсистемы гидропривода и электрическая и охлаждающая системы.

6. Устройство по п.4, отличающееся тем, что регуляторы силы прижатия к рабочей поверхности головки рельса состоят из телескопических штанг, пружины, регулировочного винта с контргайкой и фиксирующих винтов.

7. Устройство по п.4, отличающееся тем, что токосъемник с поджимаемыми пружинами установлен внутри телескопической штанги.

| ПУТЕВОЙ РЕЛЬСОСВАРОЧНЫЙ И ТЕРМООБРАБАТЫВАЮЩИЙ КОМПЛЕКС | 2001 |

|

RU2272859C2 |

| СПОСОБ ПОВЕРХНОСТНОЙ ЭЛЕКТРОКОНТАКТНОЙ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ | 1999 |

|

RU2158313C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2008 |

|

RU2371535C1 |

| DE 19619171 C1, 28.05.1997; | |||

| CN 101929114 A, 29.12.2010 | |||

Авторы

Даты

2015-07-10—Публикация

2013-08-05—Подача