1

Изобретение относится к термической обработке сталей и наиболее эффективно может быть использовано при изготовлении рабочих Всшков холодной прокйтки из высоколегированных сталей для прокатки труднодеформируемых сплавов на 20-валковых прокатных станах.

Известен способ термической обработки рабочих валков холодной прокатки, который включает нагрев валков под зaкaлky (910-920 С) токами промшиленной частоты со скоростью 10-20 град/с с промежуточными подогревами, охлаждение водой и отпуск при 140-180 С в масляной ванне 1.

Недостаток известного способа. заключается в том, что он не обеспечивает высокую зксплуатационную стойкость валков из высоколегированных сталей, йспользуекик при прокатке труднодеформируе№1х сплавов, в связи с тем,,что Ие обеспечивается растворение карбидов легирующих элементов в твердый раствор ввиду пониженной температуры нагрева под закалку. . -.

Известен спбсоб термической обработки валков холодной прокатки с индукционного нагрева, который заключается в предварительном подогреве валка ниже Ас , нормализации от 840-940С, охлаждении на воздухе до 400-500°С, окончательном

нагреве под закалку до 900-940 С и закалке интенсивным спрейерным охлаждением 2 .

Недостаток указанного способа заключается в том, что он также не позволяет получить высокую эксплуатационную стойкость валков, изготовленных из высоколегированных инструментальных марок сталей и предназначенных для прокатки труднодефор15 мируемых сплавов. Это связано с тем, что при таком способе термической обработки на поверхности вгшка обра зуется тонкий закаленный слой, который опирается на мягкую незакален20 ную сердцевину. Такой слой легко продавливается в процессе прокатки труднодеформируе Ф«х сплавов, что приводит к выходу вёшка- из строя. Кроме того, наличие тонкого завален25ного слоя на валках не позволяет производить их многократную перешлифовку, что также сокращает срок службы валков.

Наиболее близким по технической сущности к предлагаемому является

30

способ термической обработки валков, включающий нагрев до температуры закалки на вторичную твердость, закалку и двукратный высокотемпературный отпуск 3.

Недостаток известного способа заключается в том, что он не обеспечивает повышение контактной поверхности и износостойкости , а следовательно, и повышение эксплуатацион:ной стойкости, поскольку поверхностный слой имеет пониженное количество карбидов.

Цель изобретения - повышение эксплуатационной стойкости валков из высоколегированных инструментальных сталей за счет увеличения поверхностной контактной прочности и износо стойкости..

Поставленная цель достигается тем что в способе термической обработки валков из высоколегированных инструментсшьных сталей, включающем нагрев до температуры закалки на вторичную твердость, закалку и двукратный высокотемпературный отпуск, перед закалкой валки подвергают нормализации, после чего предварительно нагревают и выдерживают при, 400ЗОО С, в течение 1 ч, ё. затем окончательно нагревают до температуры закалки со скоростью 20,5-25,0 град/

Предлагаемый способ термообработки прокатных валков позволяет повысить эксплуатационную стойкость валков, изготовляемых преимущественно из высоколегированных сталей. Это достигается благодаря тому, что-полученная после нормализации структура мартенсита с остаточным аустенитом подвергается предварительному нагреву до 400-500С с выдержкой 1 ч для интенсивного выделения карбидов цементитного типа, обеспечивающих в этом интервале температур мелкодисперсную и равномерно распределенную карбидную ..фазу. Дальнейший окон чательный нагрев со скоростью 20,5-25,0гpaд/d до температуры закалки на вторичную твердость вызывает превращение ранее выделившегося цементита в специальные карбиды, более богатые металлическими атомами, что увеличивает износостойкостьи сопротивляемость поверхностного слоя схватыванию с прокатываемым металлом. При более медленном .нагреве происходит частичное растворение карбидов, что приводит к уменьшению карбидов в поверхностном слхэе и снижению его износостойкости При более быстром нагреве реакция превращения карбидов цементитного типа в спецкарбиды не успеет произойти.

Указанные интервал температуры предварительного подогрева и скорост окончательного нагрева подтверждены результатами карбидного анализа фазового состава стали 6Х6М1Ф.

Последующий многократный отпуск при температуре дисперсионного твердения (Ь20-540 С) после термообработки по предлагаемому режиму приводит к повышению количества карбидов (в зависимости от марки стали до 60%) в поверхностном слое и отпуску мартенситной структуры всего валка. Наличие прочных мартенситной матрицы и поверхностного карбидного слоя из дисперсных равномерно распределенных карбидов исключает продавливание поверхностного слоя и повышает контактную прочность валков.В зависимости от сочетания материала карбидной и матричной фазы регулируется износостойкость валков.Чем меньше размер упрочняющей фазы и чем меньше расстояние между частицам этой фазы, тем выше свойства материала.

Способ осуществляется следующим образом.

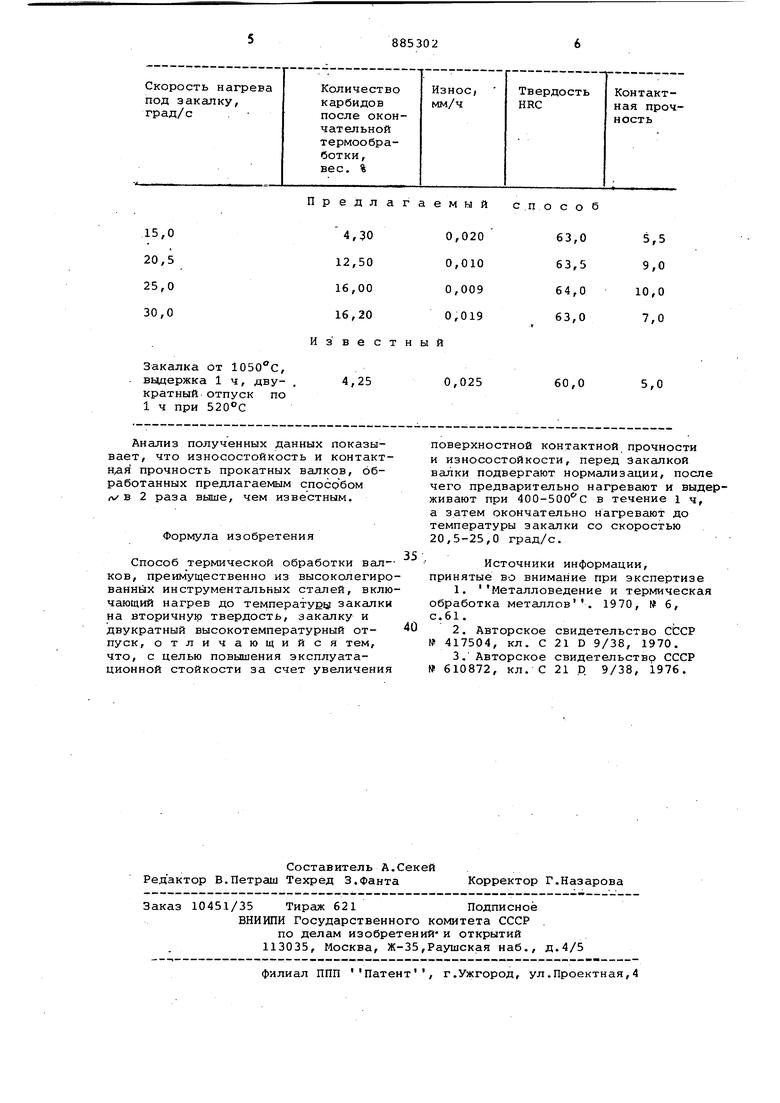

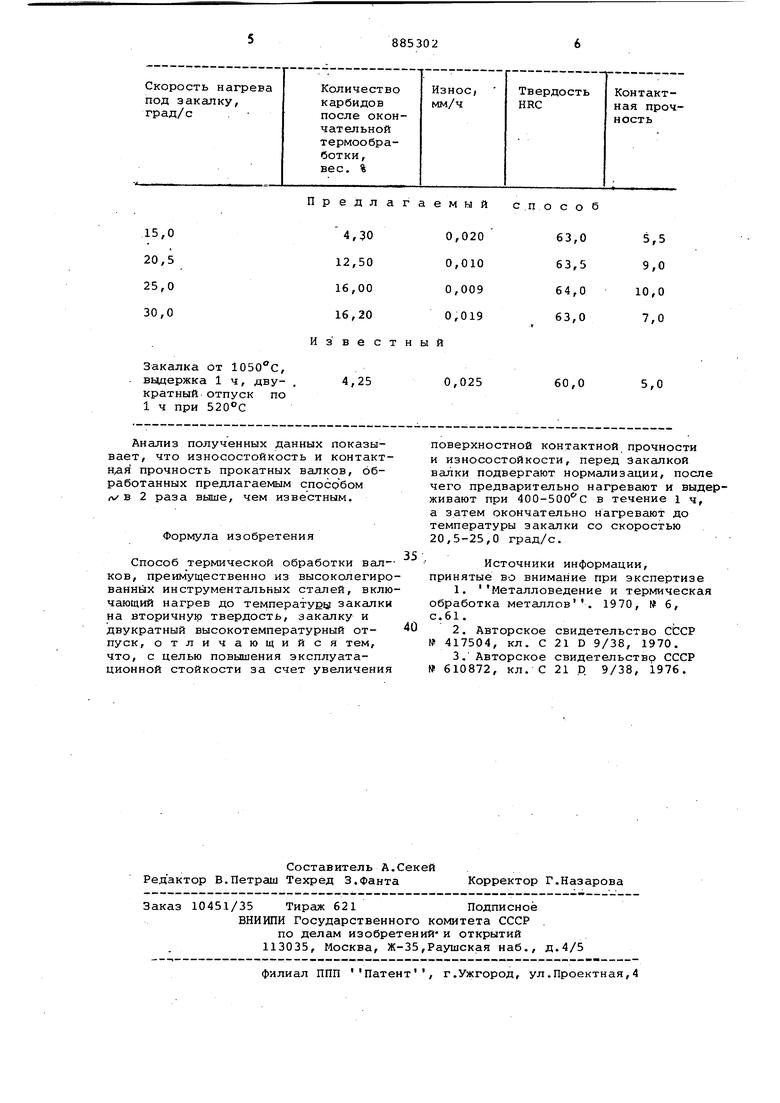

Заготовку прокатного валка из стали 6Х6М1Ф, имеющую следующий химический состав компонентов, (мае. %) : С - 0,7; Мп О,62; Сг 5,5; Мо 1,5;V 0,8; Si 0,4; S иР:ёО,03 каждого, подвергают нормализации от с .временем выдержки 2 ч и подледующему охлаждению на воздухе. Затем заготовку подвергают предварительному нагреву до 400-500 0 с выдержкой в течение 1 ч и окончательному нагреву на установке ТВЧ до 1100 С со скоростью 20,5-25,0 град/с.По достижении заданной температуры заготовку подвергают немедленному охлаждению . для предотвращения растворения выделенных карбидов. Последующий двукратный отпуск в течение 1 ч при 520-540 с приводит к отпуску поверхностного слоя заготовки и всей матрицы, так как повышенная легированность стали 6Х6М1Ф обеспечивает мартенситную структуру после отпуска. После такой термической обработки поверхностныЯ слой имеет твердость HRC 63-64 единицы, а вся матрица 60-62 HRC. Износостойкость и контактная прочность определены на 3-роликовой машине при фрикционном качении. Диаметр испытуемых роликов 35 мм (ширина дорожки .5 мм), а обкатных роликов, изготовленных иэ стали Р18/ 50 мм (ширина дорожки 10 мм). Результаты испытаний приведены в таблице.

Известный

4,25 0,025

Анализ полученных данных показывает, что износостойкость и контактндя прочность прокатных валков, обработанных предлагаемым способом лх в 2 раза выше, чем известным.

Формула изобретения

Способ термической обработки вал-ков, преимущественно из высоколегированных инструментальных сталей, включающий нагрев до температуры закалки на вторичну1р твердость, закалку и двукратный высокотемпературный отпуск, отличающийся тем, что, с целью повышения эксплуатационной стойкости за счет увеличения

60,0

5,0

поверхностной контактной прочности и износостойкости, перед Закалкой валки подвергают нормализации, после чего предварительно нагревают и выдерживают при 400-500 0 в течение 1 ч, а затем окончательно нагревают до температуры закалки со скоростью 20,5-25,0 град/с.

5

Источники информации, принятые во внимание при экспертизе

1.Металловедение и термическая обработка металлов . 1970, № 6,

с.61.

0

2.Авторское свидетельство СССР № 417504, кл. С 21 D 9/38, 1970.

3. Авторское свидетельство СССР № 610872, кл. С 21 D 9/38, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки заэвтектоидных высоколегированных инструментальных сталей | 1976 |

|

SU610872A1 |

| Способ изготовления прокатных валков | 1977 |

|

SU667305A1 |

| Способ производства бесшовных труб из нержавеющей стали мартенситного класса типа 13Cr | 2020 |

|

RU2751069C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАЛКОВ ИЗ ШТАМПОВОЙ СТАЛИ | 2000 |

|

RU2194081C2 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2014 |

|

RU2566224C1 |

| Способ термической обработки прокатных валков | 1980 |

|

SU1076470A1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ НИЗКОУГЛЕРОДИСТЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2041286C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| Сталь | 1980 |

|

SU956600A1 |

| Способ термической обработки изделий | 1980 |

|

SU973639A1 |

Авторы

Даты

1981-11-30—Публикация

1979-01-08—Подача