1

Изобретение относится к промышленности строительных материалов, а именно, к технике обжига кусковых или гранулированных материалов.

Известно устройство для подогрева кускового материала, например, известняка, содержащее футерованную шахту с загрузочным и выгрузочным механизмами и отверстиями в стенках для отсоса газов, расположенный внутри шахты соосно с ней пустотелый цилиндр, закрытый сверху коническим колпаком и выполненный в нижней части с отверстиями.

Целью изобретения является повышение теплового к.п.д. подогревателя и снижение его аэродинамического сопротивления.

Достигается это тем, что пустотелый цилиндр в своей верхней части выполнен открытым. Отверстия в стенке шахты для отвода газов расположены на расстоянии, равном 0,5-0,8 высоты пустотелого цилиндра от его основания, а конический колпак соединен с тягой.

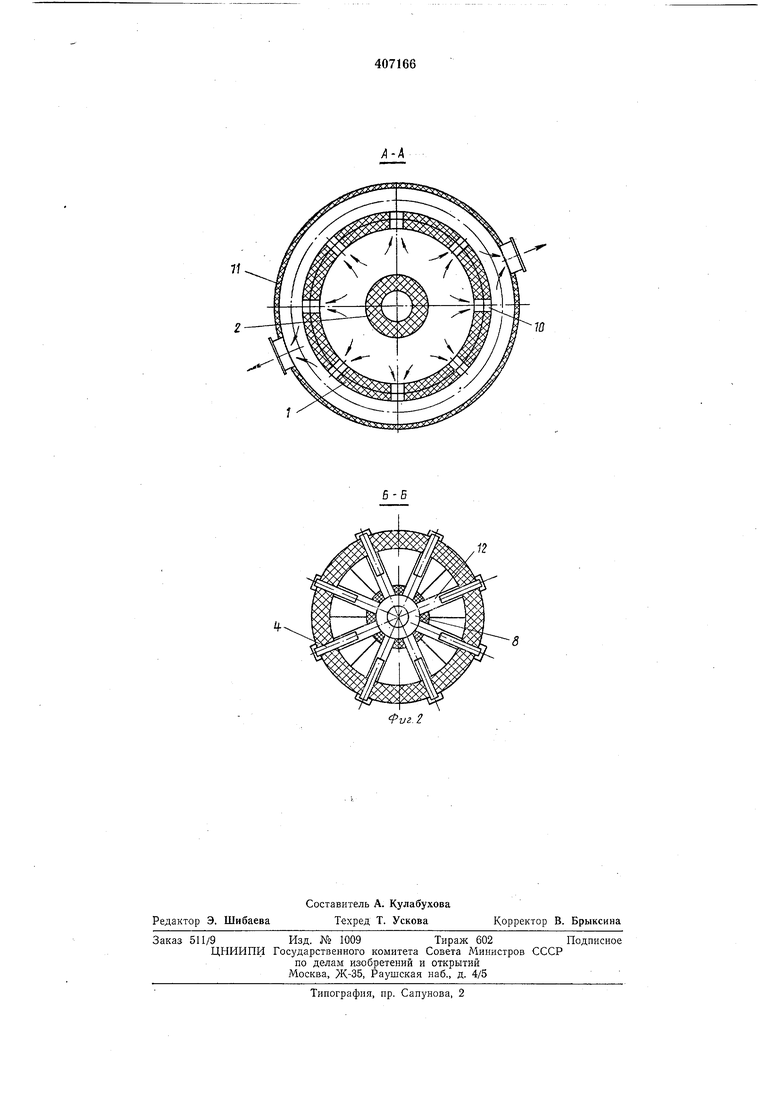

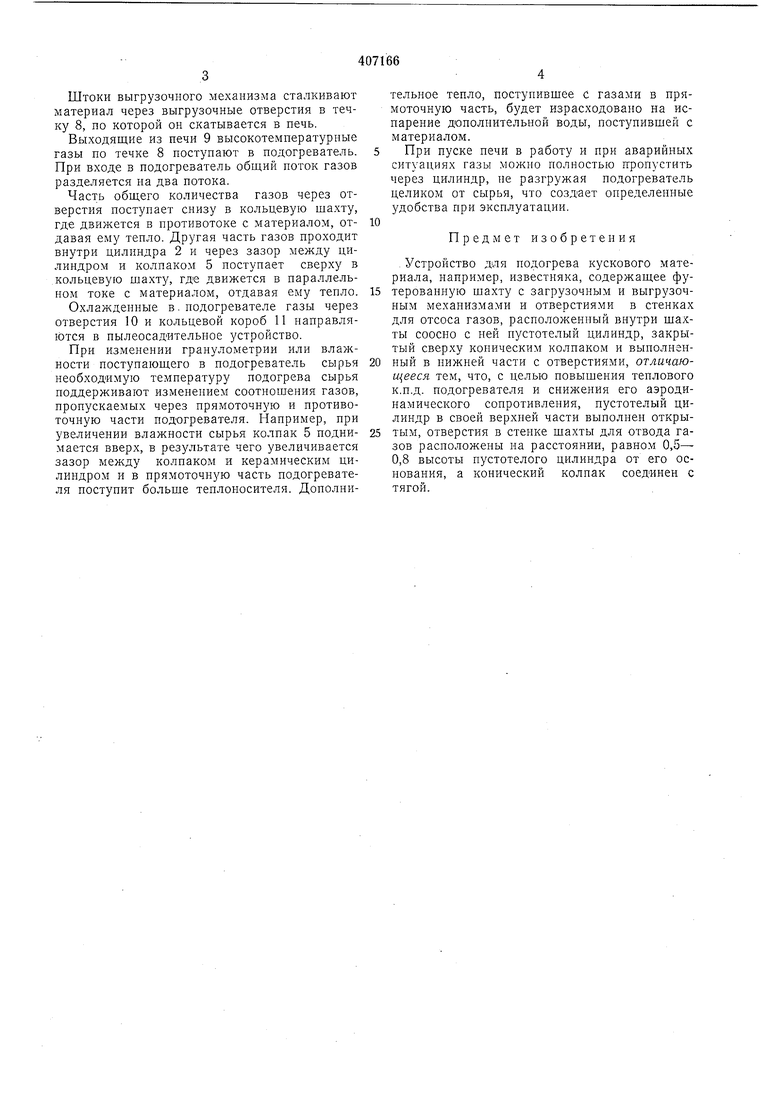

На фиг. 1 показано устройство, продольный разрез; па фиг. 2 - поперечные разрезы по А-А и Б-Б.

Устройство для подогрева состоит из теплоизолированной шахты 1, керамического пустотелого цилиндра 2, соосно расположенного внутри шахты загрузочного 3 и выгрузочного

4 механизмов. Цилиндр закрыт сверху коническим футерованным колпаком 5, закрепленным на штоке 6, при помоши которого можно изменять величину между колпаком и цилиндром.

Загрузочный механизм представляет собой двухшлюзовой затвор. Выгрузочный механизм состоит из нескольких (8-12 штук) расположенных по периметру шахты штоков (или кареток) с гидроприводом, совершаюш,их возвратно-поступательное движение. Шахта и керамический цилиндр опираются на плиту 7 и посредством футерованной течки 8 сообш,ается с враш,аюшейся нечью 9.

На расстоянии 0,4-0,8 высоты кольцевой шахты в стенке шахты 1 располол ены отверстия 10, сообш;ающиеся патрубками с коробом 11 для отсоса газов из подогревателя сырья.

В нижней части цилиндра имеются отверстия 12 для выгрузки материала из подогревателя.

Устройство для подогрева работает следуюш,им образом.

Фракционированное сырье скиповым подъемником подается в загрузочную воронку и через двухшлюзовой затвор 3 по конической поверхности колпака 5 поступает в кольцевую шахту подогревателя, где опускается к отверстиям 12.

Штоки выгрузочного механизма сталкивают материал через выгрузочные отверстия в течку 8, по которой он скатывается в печь.

Выходящие из печи 9 высокотемпературные газы по течке 8 поступают в подогреватель. При входе в подогреватель общий поток газов разделяется па два потока.

Часть общего количества газов через отверстия поступает снизу в кольцевую шахту, где движется в противотоке с материалом, отдавая ему тепло. Другая часть газов проходит внутри цилиндра 2 и через зазор между цилиндром и колпаком 5 поступает сверху в кольцевую шахту, где движется в параллельном токе с материалом, отдавая ему тепло.

Охлажденные в. подогревателе газы через отверстия 10 и кольцевой короб 11 направляются в пылеосадительное устройство.

При изменении гранулометрии или влажности поступающего в подогреватель сырья необходимую температуру подогрева сырья поддерживают изменением соотношения газов, пропускаемых через прямоточную и противоточную части подогревателя. Например, при увеличении влажности сырья колпак 5 поднимается вверх, в результате чего увеличивается зазор между колпаком и керамическим цилиндром и в прямоточную часть подогревателя поступит больше теплоносителя. Дополнительное тепло, поступившее с газами в прямоточную часть, будет израсходовано на испарение дополнительной воды, поступившей с материалом.

При пуске печи в работу и при аварийных ситуациях газы можно полностью пропустить через цилиндр, не разгружая подогреватель целиком от сырья, что создает определенные удобства при эксплуатации.

Предмет изобретения

, Устройство для подогрева кускового материала, например, известняка, содержащее футероваиную щахту с загрузочным и выгрузочным механизмами и отверстиями в стенках для отсоса газов, расположенный внутри щахты соосно с ней пустотелый цилиндр, закрытый сверху коническим колпаком и выполненный в нижней части с отверстиями, отличающееся тем, что, с целью повышения теплового к.п.д. подогревателя и снижения его аэродинамического сопротивления, пустотелый цилиндр в своей верхней части выполнен открытым, отверстия в стенке шахты для отвода газов расположены на расстоянии, равном 0,5 0,8 высоты пустотелого цилиндра от его основания, а конический колпак соединен с тягой.

11

J

rz

W

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНЫЙ ПОДОГРЕВАТЕЛЬ КУСКОВОГО МАТЕРИАЛА | 2014 |

|

RU2568806C1 |

| Шахтная печь для обжига карбонатного сырья на твердом топливе | 1978 |

|

SU748103A1 |

| Устройство для подогрева кускового материала | 1973 |

|

SU471498A2 |

| Шахтный подогреватель кусковых материалов | 1977 |

|

SU765619A1 |

| Шахтная печь для обжига сыпучего материала | 1981 |

|

SU1011974A1 |

| ПОДОГРЕВАТЕЛЬ КУСКОВОГО СЫРЬЯ | 2003 |

|

RU2241182C1 |

| ШАХТНЫЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1999 |

|

RU2145696C1 |

| Способ обжига карбонатного материала в прямоточно-противоточной печи с двумя шахтами | 2019 |

|

RU2724835C1 |

| Устройство для подогрева и частичного кальцинирования кугкового материала | 1979 |

|

SU972203A1 |

| Шахтный противоточный подогреватель кускового материала | 1986 |

|

SU1359613A1 |

12

Авторы

Даты

1973-01-01—Публикация