Область техники

Настоящее изобретение относится к стальному листу для применения в горячей штамповке, имеющему отличное сопротивление замедленному разрушению, к способу его получения и к высокопрочной детали, которую получают горячей штамповкой из этого стального листа. В частности, изобретение относится к способу получения высокопрочной детали, которая используется для элемента конструкции автомобиля.

Уровень техники

В последние годы предъявляются повышенные требования к снижению веса автомобилей с точки зрения глобальной окружающей среды. В корпусе автомобиля, например, стойках, усилителях боковых дверей, брусах бампера и других элементах конструкции автомобилей высокопрочный стальной лист применяется для снижения толщины стального листа в целях облегчения веса. По этой причине повышают прочность стального листа. В частности, был разработан высокопрочный стальной лист с пределом прочности на разрыв (TS) выше 1000 МПа, но повышенная прочность стального листа ведет к снижению обрабатываемости и штампуемости при изготовлении детали. В частности, становится труднее обеспечить точность продукта из-за упругого последействия и подобного.

Для решения этих проблем в последние годы как способ одновременно удовлетворить требованиям высокой прочности и обрабатываемости стального листа и точности продукта на практике начал применяться способ горячей штамповки (закалка под прессом). Этот способ описан, например, в документе PLT 1. В этом способе стальной лист нагревают до области аустенита, т.е. приблизительно до 900ºC, затем лист подвергает горячему прессовому формованию и во время формования приводят его в контакт со штампом, находящимся при обычной температуре, чтобы закалить его и тем самым получить высокопрочный материал. Благодаря этому способу горячей штамповки снижается также остаточное напряжение, которое было введено во время прессового формования, так что ослабляются такие недостатки, как трещинообразование, плохая фиксация формы и подобное, которые являются проблемой в случае высокопрочных стальных листов с пределом прочности (TS) выше 1180 МПа, и становится возможным получение деталей с относительно хорошей точностью.

В высокопрочном стальном листе, применяющемся для автомобилей и подобного, вышеупомянутые проблемы становятся тем серьезнее, чем выше прочность. Кроме того, в частности, материалам с прочностью выше 1000 МПа, как было известно в прошлом, присуща проблема водородного охрупчивания (называемая также "сезонным коррозионным растрескиванием" или "замедленным разрушением"). В случае стального листа для применения в горячем прессовании, хотя остаточное напряжение из-за прессования при высокой температуре мало, водород проникает в сталь во время нагрева до прессования, и восприимчивость к водородному охрупчиванию становится выше из-за остаточного напряжения после прессования.

Как способ предотвращения растрескивания вследствие замедленного разрушения, применяется контроль нагревательной атмосферы во время горячей штамповки. Например, документ PLT 2 предлагает способ снижения концентрации водорода в нагревательной атмосфере при горячей штамповке до 6% об. или ниже и установки точки росы 10°C. Это относится к способу контроля нагревательной атмосферы при горячей штамповке. Таким образом, контролируя концентрацию водорода и точку конденсации, подавляют проникновение внешнего водорода в стальной лист во время нагрева. Следовательно, этот способ не улучшает сам стальной лист. Он может применяться только при горячей штамповке, где имеется система регулирования атмосферы.

Кроме того, в случае стальных листов для горячей штамповки известен стальной лист, который улавливает проникающий в него водород, и тем самым предотвращается замедленное разрушение. Например, документ PLT 3 предлагает стальной лист для применения в горячей штамповке, который улучшает сопротивление замедленному разрушению. Этот тип листа содержит частицы оксидов Mg, его сульфидов, композитных кристаллов и композитных выделений со средним размером в диапазоне от 0,01 до 5,0 мкм, например, частицы одного или более композитных оксидов, в стали в количестве от 1×102 до 1×107 на квадратный мм. Эти оксиды, и композитные кристаллы, и композитные выделения в качестве зародышей действуют как центры захвата водорода, тем самым улучшая сопротивление замедленному разрушению.

Далее документ PLT 4 описывает близкий способ получения высокопрочной тонколистовой стали с отличным сопротивлением водородному охрупчиванию, характеризующийся тем, что получают бейнит или мартенсит как основные фазы, определяемые по относительной занимаемой площади, формируя частицы оксидов, сульфидов, нитридов, композитных кристаллов и композитных выделений одного или более из Nb, V, Cr, Ti и Mo, причем частицы композитных выделений удовлетворяют следующим критериям: средний размер d от 0,001 до 5,0 мкм, плотность ρ от 100 до 1×1013 мм-2 и отношение стандартного отклонения σ среднего размера частиц к среднему размеру частиц d, σ/d≤1,0, и обеспечивается предел прочности на разрыв 980 МПа или выше.

Кроме того, известно, что в стальном листе для применения в эмалировании, чтобы снизить подверженность к возникновению дефектов "рыбья чешуя", эффективно образовывать пустоты в стальном листе для улавливания водорода. Документ PLT 5 предлагает образовывать в стальном листе композитные оксиды на основе Fe-Nb-Mn и повышать сегрегацию Nb и Mn в оксидах, чтобы повысить способность захватывать водород. Однако способ, описанный в документе PLT 5, предполагает, что стальной лист для использования для эмалирования имеет низкое содержание углерода (C) (обычно 0,01% масс. или меньше). В высокопрочном стальном листе с высоким содержанием C (C 0,05% масс. или выше), таком как стальной лист для использования в автомобилях, нельзя игнорировать окислительное действие на C. Таким образом, этот способ применять затруднительно.

Далее количество водорода, вызывающего проблемы в стальном листе для применения в эмалировании, соответствует высокой концентрации 10-100 ppm, тогда как в случае высокопрочного стального листа проблемой считается присутствие водорода уже при очень низкой концентрации 1-3 ppm.

Следовательно, способ, описанный в документе PLT 5, нельзя применять как есть в случае высокопрочного стального листа с высоким содержанием C.

Чтобы применять эти способы к высокопрочным стальным материалам с высоким содержанием C, важным требованием является надлежащий контроль размера (среднего размера частиц) и присутствия (плотность) оксидов и подобного в стальном листе. Однако строгий контроль, чтобы получить размер частиц и плотность, которые эффективны как центры захвата водорода и которые не будут исходными точками для крупных трещин, технически не прост.

Список упомянутых документов

Патентная литература

PLT 1: Публикация японской патентной заявки 10-96031A

PLT 2: Публикация японской патентной заявки 2006-51543A

PLT 3: Публикация японской патентной заявки 2006-9116A

PLT 4: Публикация японской патентной заявки 2005-68548A

PLT 5: WO 2008/038474A

Сущность изобретения

Техническая проблема

Выше было описано состояние уровня техники в отношении мер против замедленного разрушения вследствие водородного охрупчивания горячештампованного стального листа. Проблема состоит в том, что в настоящее время нет способа, который подавлял бы замедленное разрушение вследствие водородного охрупчивания при горячей штамповке высокопрочного стального листа с высоким содержанием C.

Поэтому целью настоящего изобретения является создать стальной лист для применения в горячей штамповке, обеспечивающий после горячей штамповки отличные прочность и сопротивление замедленному разрушению детали, состоящей из высокопрочного стального листа с высоким содержанием C, в котором прочность обеспечивается, когда в стальном материале образованы эффективные ловушки водорода, а также разработать способ получения такого листа и способ получения горячештампованной высокопрочной детали.

Решение проблемы

Авторы изобретения заметили, что для улучшения сопротивления замедленному разрушению стального листа для применения в горячей штамповке эффективно улавливать водород, который проникает в стальной лист, и занялись интенсивными исследованиями на эту тему. В результате они обнаружили, что можно вызвать образование композитных оксидов на основе Fe-Mn в стальном листе и улавливать водород на границах раздела композитных оксидов и стальной матрицы, в результате было осуществлено настоящее изобретение.

В высокопрочном стальном листе с высоким содержанием C включения оксидов металлов обычно становятся дефектами. По этой причине из стали по возможности удаляют кислород и подавляют образование оксидов металлов. Поэтому, помимо добавления Al и других раскислительных элементов, концентрацию кислорода снижают на стадии жидкой стали.

Однако чтобы вызвать образование композитных оксидов на основе Fe-Mn в стали, как в настоящем изобретении, необходимо оставить кислород в стали до некоторого предела. Далее C сам имеет раскислительное действие, поэтому обычно в стальном листе с высоким содержанием C количество остаточного кислорода в стали становится малым.

По этой причине авторы изобретения обнаружили, что снижая концентрацию Al в стальном листе, ослабляя раскислительный эффект, и обеспечивая концентрацию кислорода в стали, можно вызвать образование композитных оксидов даже в стальном листе с высоким содержанием C.

Далее авторы обнаружили, что для повышения эффекта улавливания водорода композитными оксидами эффективно раздробить композитные оксиды и увеличить площадь их поверхности. Они открыли, что в результате дробления и уменьшения размеров композитных оксидов их действие как дефектов снижается, и это ведет к улучшению характеристик стального листа. Кроме того, они обнаружили, что, если вокруг композитных оксидов имеются пустоты, эффект улавливания водорода еще больше улучшается.

Авторы изобретения предприняли интенсивные исследования в части способа достижения вышеуказанных результатов. Они установили, что жидкая сталь с высоким содержанием C имеет высокую вязкость, так что композитным оксидам на основе Fe-Mn сложно выходить на поверхность стали, и композитные оксиды на основе Fe-Mn могут легко образовываться в стали.

Далее выявилось, что прокаткой (горячей прокаткой или дальнейшей холодной прокаткой) сляба, состоящего из стали, в которой образованы композитные оксиды Fe-Mn, композитные оксиды можно вытянуть и раздробить. Таким образом, авторы обнаружили, что можно эффективно образовать центры захвата водорода в стальном листе, которые не станут исходными точками для растрескивания. Далее они обнаружили, что аналогичным способом можно образовывать эффективные пустоты. На основе этих открытий и было совершено настоящее изобретение. Сущность настоящего изобретения заключается в следующем:

(1) Стальной лист для применения в горячей штамповке, имеющий следующий химический состав, в % масс.:

C: 0,05-0,40%,

Si: 0,001-0,02%,

Mn: 0,1-3%,

Al: 0,0002-0,005%,

Ti: 0,0005-0,01%,

O: 0,003-0,03%,

один или более из Cr и Mo: 0,005-2% в сумме,

остальное Fe и неизбежные примеси,

причем средний диаметр распределенных в стальном листе частиц композитных оксидов на основе Fe-Mn составляет от 0,1 до 15 мкм.

Отметим, что S, P и N являются неизбежными примесями, но их содержание ограничено следующими значениями:

S: 0,02% или меньше,

P: 0,03% или меньше,

N: 0,01% или меньше.

(2) Стальной лист для применения в горячей штамповке по п. (1), который дополнительно содержит компоненты, входящие в одну или более из трех групп (a)-(c) (в % масс.):

(a) B: 0,0005-0,01%;

(b) один или более из Nb, V, W и Co: 0,005-1% в сумме; и

(c) один или более из Ni и Cu: 0,005-2% в сумме.

(3) Стальной лист для применения в горячей штамповке по п. (1) или (2), причем вокруг указанных частиц композитных оксидов имеются пустоты.

(4) Стальной лист для применения в горячей штамповке по пп. (1) или (2), причем пустоты вокруг указанных частиц композитных оксидов имеют средние размеры, составляющие от 10 до 100% от среднего размера указанных частиц композитных оксидов.

(5) Стальной лист для применения в горячей штамповке по пп. (1) или (2), причем стальной лист плакируют любым из способов нанесения алюминиевого покрытия, цинково-алюминиевого покрытия и цинкового покрытия.

(6) Способ получения стального листа для применения в горячей штамповке, включающий горячую прокатку сляба с химическим составом, по пп. (1) или (2), в том числе черновую прокатку сляба со степенью обжатия 70% или выше и чистовую прокатку сляба со степенью обжатия 70% или выше.

(7) Способ получения стального листа для применения в горячей штамповке по п. (6), включающий, кроме того, травление горячекатаного стального листа, который был получен горячей прокаткой, и холодную прокатку стального листа со степенью обжатия 30% или выше.

(8) Способ получения стального листа для применения в горячей штамповке по п. (7), включающий, кроме того, отжиг холоднокатаного стального листа, который был получен холодной прокаткой.

(9) Способ получения высокопрочной детали, используя стальной лист для применения в горячей штамповке, включающий нагрев стального листа по пп. (1) или (2) до температуры аустенитной области Ac3 или выше, затем начало формования стального листа в матрице и охлаждение стального листа в матрице после формования для закалки.

Выгодные эффекты от изобретения

В способе по настоящему изобретению высокопрочный стальной лист для применения в горячей штамповке композитные оксиды вытягивают и дробят, чтобы образовать тем самым частицы композитных оксидов и окружающие их пустоты, которые эффективны как центры захвата водорода. Благодаря этому нет необходимости строго контролировать размер (средний размер частиц) и степень присутствия (плотность) оксидов и подобного, как в прошлом, и можно получить стальной лист с отличными характеристиками замедленного разрушения. Применяя деталь, изготовленную из стального листа по настоящему изобретению, можно значительно способствовать снижению веса автомобиля и его большей безопасности. Вклад в промышленность высок.

Краткое описание чертежей

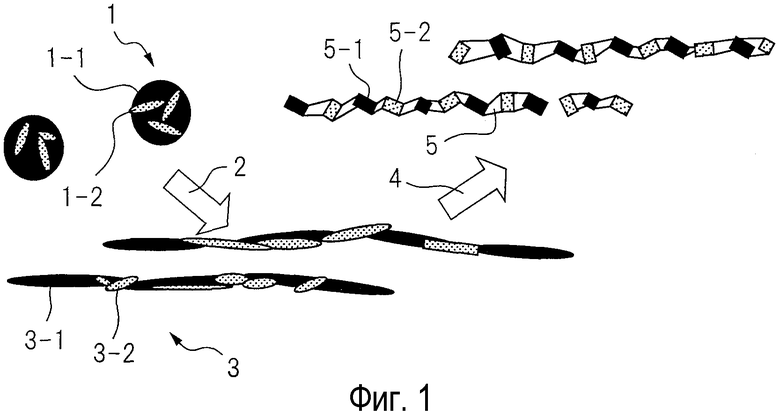

Фиг. 1 схематически показывает состояние, когда крупные композитные оксиды вытягиваются и дробятся, и в результате дробления в стальном листе образуется много пустот (способных захватывать водород).

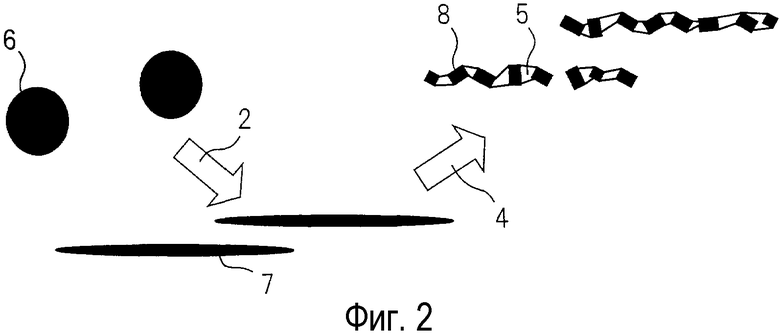

Фиг. 2 схематически показывает состояние, когда крупные композитные оксиды вытягиваются и дробятся, и в результате дробления в стальном листе образуется мало пустот (способных захватывать водород).

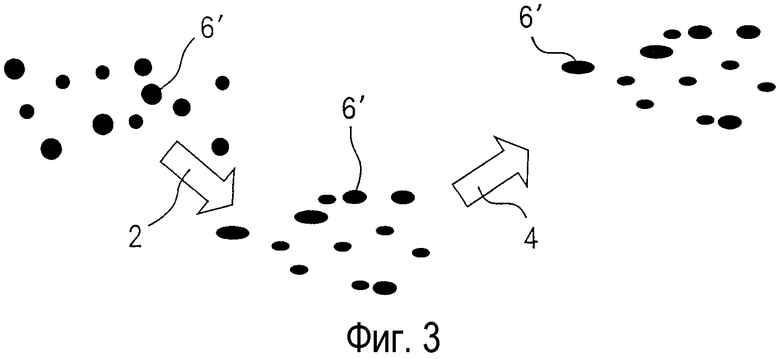

Фиг. 3 схематически показывает, что, когда присутствуют мелкие оксиды, пустоты в результате дробления не образуются.

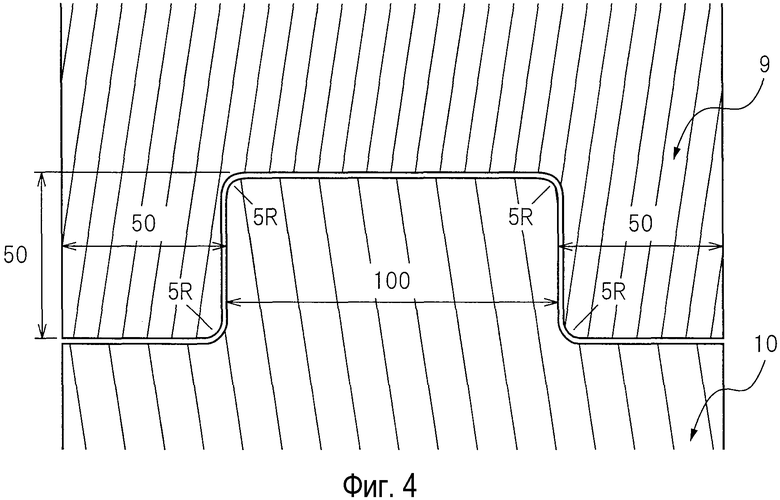

Фиг. 4 показывает поперечный разрез формы блока пуансон-матрица, используемого в примерах.

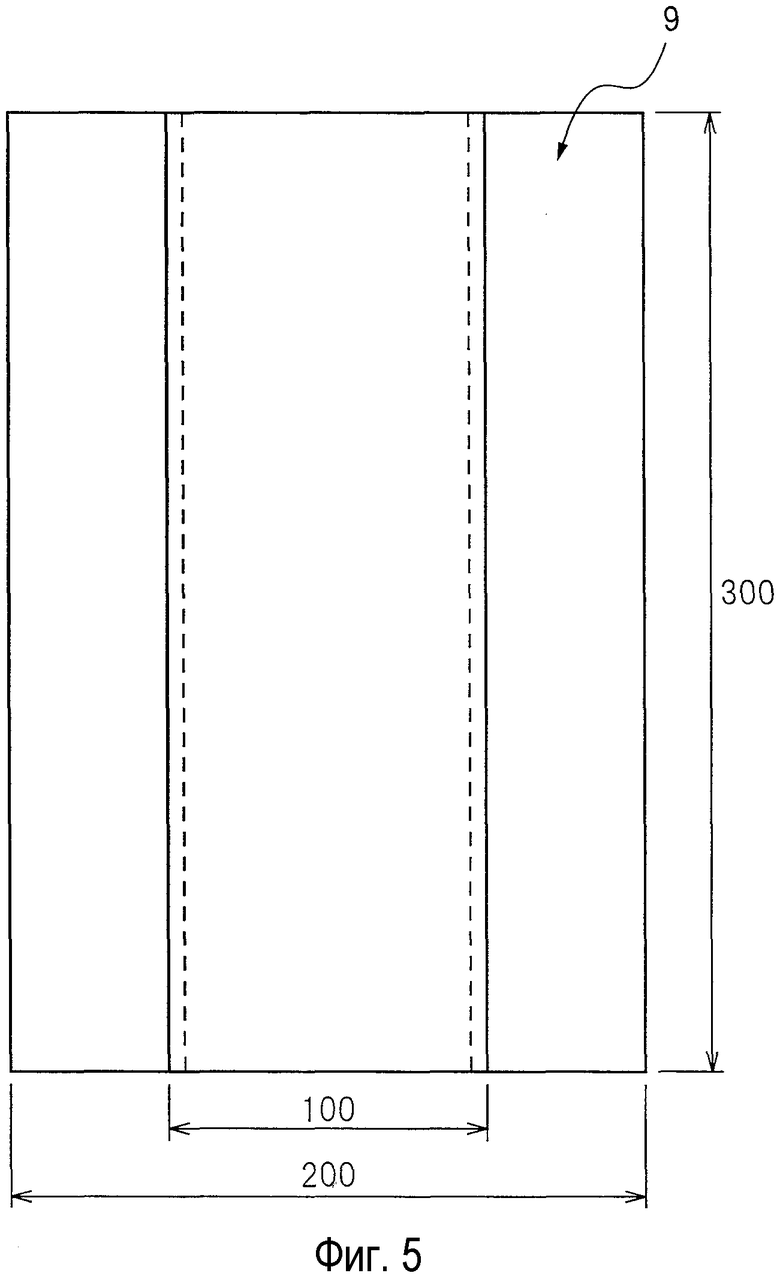

Фиг. 5 показывает на виде сверху форму пуансона, который используется в примерах.

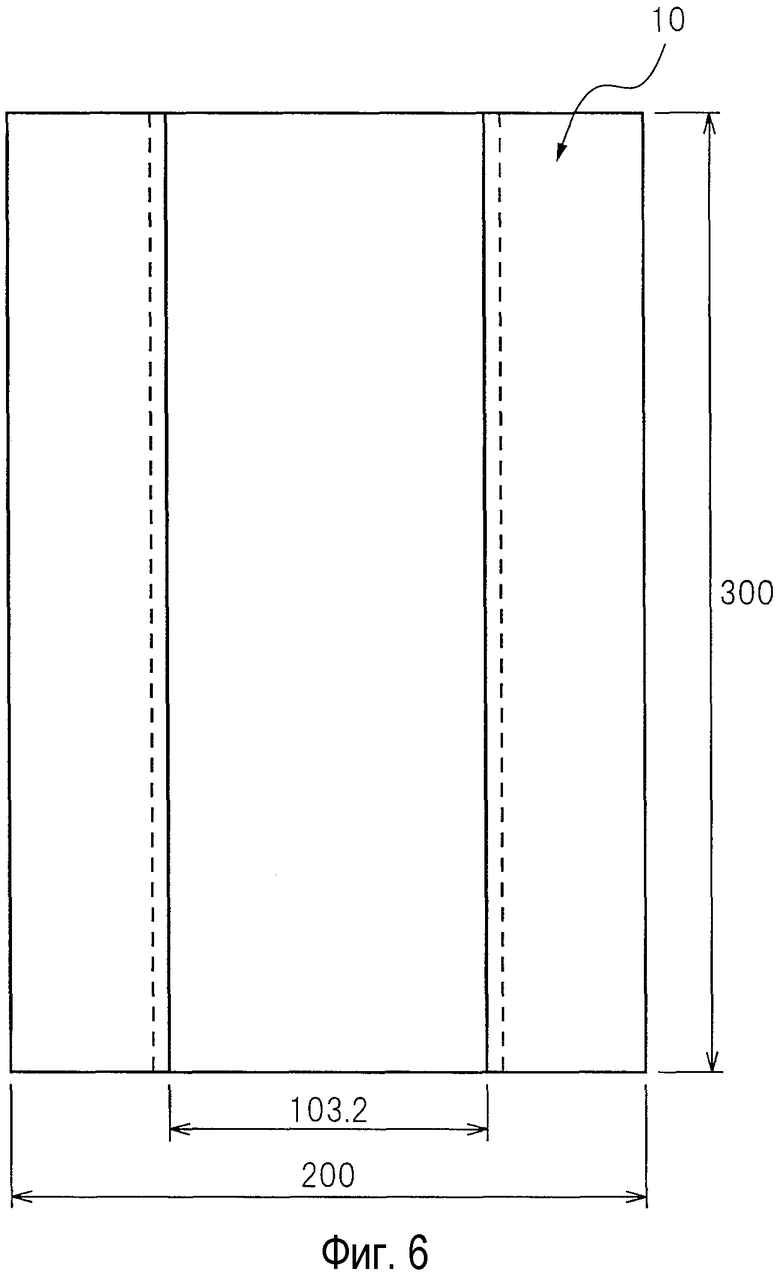

Фиг. 6 показывает на виде снизу форму матрицы, которая используется в примерах.

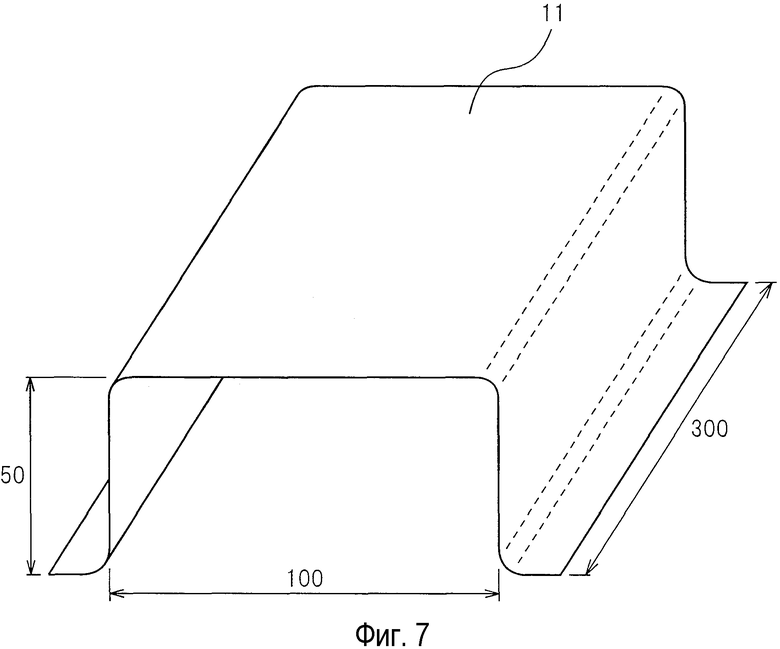

Фиг. 7 показывает схематический вид горячештампованной детали.

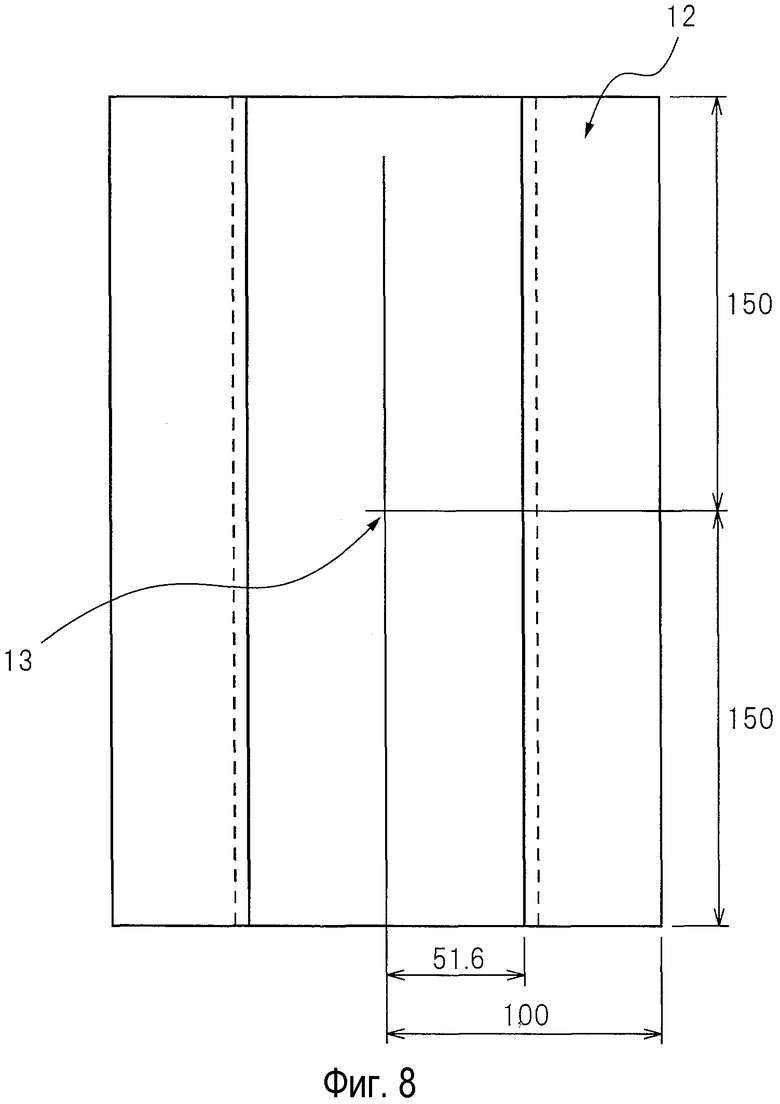

Фиг. 8 показывает на виде сверху форму образца для испытаний для оценки сопротивления замедленному разрушению.

Описание вариантов осуществления

Ниже настоящее изобретение поясняется в деталях.

Тот факт, что замедленное разрушение возникает из-за диффундирующего водорода, который проникает в стальной лист из внешней среды и диффундирует в стальной лист при комнатной температуре, уже известен. Следовательно, если иметь возможность захватывать водород, который проникает в каком-то месте из окружающей среды внутрь стального листа, то можно будет сделать водород безвредным и подавить замедленное разрушение.

Авторы изобретения обнаружили, что, отливая сляб, состоящий из стали, в которой в процессе получения стали образованы композитные оксиды на основе Fe-Mn, и проводя горячую прокатку и холодную прокатку сляба, чтобы вытянуть и измельчить композитные оксиды, можно образовать мелкие пустоты между тонкоизмельченными частицами композитных оксидов на основе Fe-Mn, а также обнаружили, что поскольку пустоты эффективны как центры захвата водорода, то диффундирующий водород, который, как считается, является причиной замедленного разрушения, улавливается в этих частях, и подверженность замедленному разрушению снижается. Кроме того, авторы изобретения обнаружили, что эти пустоты имели такие размеры и формы, что они вряд ли могли стать исходными точками образования трещин, и попытались использовать эту сталь для горячей штамповки материала, в котором требуется прочность.

Сначала будут пояснены причины, ограничения в настоящем изобретении прочности детали после горячей штамповки и причины ограничения заданными диапазонами состава стального листа для применения в горячей штамповке, имеющего отличное сопротивление замедленному разрушению. При этом процентные доли в составе означают массовые проценты.

C: 0,05-0,40%

C является элементом, который добавляют, чтобы сделать структуру после охлаждения мартенситной и обеспечить качество материала. Чтобы улучшить прочность, необходимо 0,05% или более C, но если содержание C превышает 0,40%, ухудшаются прочность во время деформации после удара и свариваемость, так что содержание C устанавливают на уровне от 0,05 до 0,40%. С точки зрения прочности предпочтительно, кроме того, сделать содержание C 0,15% или выше, более предпочтительно 0,2% или выше.

Далее с точки зрения ухудшения прочности при ударной деформации или ухудшения свариваемости и раскислительного эффекта C, содержание C предпочтительно составляет 0,35% или меньше, более предпочтительно 0,3% или меньше.

Si: 0,001-0,02%

Si действует как раскислительный элемент. Согласно настоящему изобретению, требуется обеспечить присутствие оксидов не ниже некоторого количества, так что содержание Si, который снижает содержание кислорода, ограничено 0,02% или меньше. Чтобы получить требуемое количество эффективных оксидов, содержание Si делают 0,015% или меньше, более предпочтительно 0,01% или меньше. Нижний предел содержания Si не является особой проблемой, но из-за времени и затрат, требуемых для удаления Si, устанавливается нижний предел 0,001%.

Mn: 0,1-3%

Mn является элементом, который влияет на способность к горячей штамповке и закаливаемость, он эффективен для повышения прочности стального листа. Далее при добавлении Mn образуются композитные оксиды Fe-Mn, так что он является важным компонентом в настоящем изобретении. Эти композитные оксиды образуют центры захвата водорода, который вызывает замедленное разрушение. По этой причине добавление Mn эффективно для улучшения сопротивления замедленному разрушению.

Далее, так как образованные композитные оксиды имеют малый размер, они эффективны в подавлении образования грубых трещин на штампованной поверхности. Чтобы образовать оксиды и в максимальной степени использовать Mn как центры захвата водорода, достаточно упреждающе добавить Mn, так как это добавление облегчает контроль состава оксида. Если содержится меньше 0,1% Mn, этот эффект не достигается. По этой причине можно установить содержание Mn 0,1% или выше. Чтобы с надежностью достичь этого эффекта, содержание Mn предпочтительно устанавливают 0,5% или выше. Кроме того, более предпочтительно содержание 1,30% или выше.

Далее, если содержание Mn превышает 3,0%, Mn способствует совместной сегрегации P и S, что влечет падение ударной вязкости и снижает сопротивление замедленному разрушению. Поэтому содержание Mn следует устанавливать на уровне 3% или меньше. Более предпочтительно установить содержание Mn 2,0% или меньше, более предпочтительно 1,50% или меньше.

S: 0,02% или меньше

S содержится как неизбежная примесь. Если сера содержится в избытке, она ухудшает обрабатываемость, становится причиной ухудшения ударной вязкости и снижает сопротивление замедленному разрушению. Поэтому чем меньше содержится S, тем лучше. В качестве допустимого диапазона устанавливается содержание 0,02% или меньше. Предпочтительно следует установить содержание 0,01% или меньше. Кроме того, при ограничении содержания S до 0,005% или ниже удивительно хорошо улучшаются ударные характеристики.

P: 0,03% или меньше

P является элементом, который содержится как неизбежная примесь и при чрезмерном добавлении оказывает отрицательный эффект на ударную вязкость. Он снижает сопротивление замедленному разрушению. Поэтому чем меньше P, тем лучше. Что касается допустимого диапазона, содержание P ограничено 0,03% или меньше. Кроме того, предпочтительно содержание 0,025% или меньше. Кроме того, при содержании 0,02% или меньше эффект улучшения сопротивления замедленному разрушению значительный.

Al: 0,0002-0,005%

Al является элементом, который необходим для применения как раскислитель в жидкой стали. Настоящее изобретение требует, чтобы обеспечивалось количество оксидов не ниже заданной величины, так что если содержание Al, оказывающего раскисляющий эффект, превышает 0,005%, нельзя обеспечить количество оксидов для улучшения сопротивления замедленному разрушению. По этой причине был установлен верхний предел 0,005%. Если рассматривать безопасный предел, предпочтительно установить содержание Al 0,004% или меньше, более предпочтительно 0,003% или меньше. Далее нижний предел особо не ограничивают, но удаление Al требует времени и затрат, поэтому на практике целесообразен нижний предел 0,0002% или выше.

Ti: 0,0005-0,01% или меньше

Ti также является раскислительным элементом. Нижний предел его содержания особо не устанавливают, но удаление Ti занимает время и влечет расходы, поэтому достаточно установить содержание 0,0005% или выше, предпочтительно 0,001% или выше. С другой стороны, добавление большого количества уменьшает количество оксидов, которые улучшают сопротивление замедленному разрушению, поэтому был установлен верхний предел 0,01%. Кроме того, предпочтительно содержание 0,008% или меньше. Кроме того, при содержании 0,006% или меньше эффект улучшения сопротивления замедленному разрушению является значительным.

N: 0,01% или меньше

При содержании N выше 0,01% нитриды огрубляются, и растворенный N вызывает твердение после старения, из-за чего наблюдается тенденция к снижению ударной вязкости. По этой причине чем меньше содержится N, тем лучше. Допустимый диапазон содержания N ограничен величиной 0,01% или меньше. Предпочтительно он составляет 0,008% или меньше. При содержании 0,006% или меньше можно подавить ухудшение ударной вязкости, так что это предпочтительно.

Один или оба из Cr и Mo: от 0,005 до 2% в сумме

Cr и Mo оба являются элементами, которые улучшают закаливаемость. Далее они вызывают выделение карбидов типа M23C6 в матрице, повышают прочность и вызывают измельчение карбидов. По этой причине добавляют один или оба элементов из Cr и Mo в суммарном количестве от 0,005 до 2%. При содержании ниже 0,005% этих эффектов не следует ожидать в достаточной степени. Более предпочтительно следует устанавливать содержание 0,01% или выше. Кроме того, при содержании 0,05% или выше эффект становится заметным. Далее, если превысить суммарное содержание 2%, чрезмерно повышается предел текучести, ухудшается ударная вязкость, и снижается сопротивление замедленному разрушению. С точки зрения сопротивления замедленному разрушению более предпочтительно по возможности установить содержание 1,5% или меньше.

O: 0,003-0,03%

O является элементом, который необходим в настоящем изобретении для образования композитных оксидов Fe-Mn. Необходимо включить от 0,003 до 0,03% кислорода. При содержании ниже 0,003% нельзя образовать достаточного количества композитных оксидов Fe-Mn. С точки зрения образования композитных оксидов Fe-Mn предпочтительно содержание 0,005% или больше. С другой стороны, при содержании выше 0,03% отлитый сляб будет иметь газовые пузыри и другие внутренние дефекты, поэтому был установлен верхний предел 0,03%. С точки зрения внутренних дефектов, чем меньше кислорода, тем лучше. Предпочтительно содержание O 0,02% или меньше. Если содержание составляет по возможности 0,015% или меньше, дефекты заметно снижаются.

B: 0,0005-0,01%

B является элементом, который эффективен для улучшения закаливаемости. Чтобы сделать его влияние более действенным, необходимо добавить 0,0005% или больше. Чтобы сделать этот эффект более надежным, предпочтительно содержание 0,001% или выше. Кроме того, более предпочтительно 0,0015% или выше. С другой стороны, если добавить чрезмерно много бора, эффект выходит на насыщение, так что был установлен верхний предел 0,01%. С точки зрения соотношения цены и эффекта предпочтительно содержание 0,008% или меньше. По возможности более предпочтительно 0,005% или меньше.

Один или более из Nb, V, W и Co: от 0,005 до 1% в сумме

Nb, V, W и Co являются карбидобразующими элементами. Они образуют выделения, что обеспечивает прочность горячештампованной и закаленной детали. Кроме того, эти обязательные элементы, содержащиеся в композитных оксидах на основе Fe-Mn, действуют как центры захвата водорода, которые эффективны для улучшения сопротивления замедленному разрушению и которые улучшают сопротивление замедленному разрушению. Можно добавить один или более из этих элементов. Если добавленное количество превышает в сумме 1%, чрезмерно увеличивается предел текучести. По этой причине более предпочтительно 0,7% или меньше. Если возможно, еще более предпочтительно 0,5% или меньше. С другой стороны, при содержании менее 0,005% сложно достичь улучшения прочности и эффекта как центра захвата водорода. С точки зрения надежности получения этого эффекта предпочтительно содержание 0,01% или выше.

Один или более из Ni и Cu: от 0,005 до 2% в сумме

Ni и Cu оба являются элементами, которые улучшают прочность и ударную вязкость, но если добавить свыше 2% в сумме, ухудшаются литейные качества, поэтому устанавливают верхний предел 2%. С точки зрения литейных качеств содержание можно уменьшить. Более предпочтительно содержание 1% или меньше. Более предпочтительно 0,5% или меньше. С другой стороны, если суммарное содержание ниже 0,005%, трудно достичь эффекта улучшения прочности и ударной вязкости, поэтому один или оба из Ni и Cu можно добавлять в суммарном количестве 0,005% или выше. С точки зрения прочности и ударной вязкости предпочтительно содержание 0,01% или выше. Кроме того, более предпочтительно содержание 0,02% или выше.

Далее будет описан способ получения предлагаемого настоящим изобретением стального листа для применения в горячей штамповке, имеющего отличное сопротивление замедленному разрушению.

В настоящем изобретении сталь с составом компонентов, установленным согласно настоящему изобретению, можно выплавлять обычно плавкой, непрерывной разливкой и процессом получения стального листа. В частности, чтобы образовать композитные оксиды на основе Fe-Mn, характеризующие настоящее изобретение, предпочтительно сначала добавить в процессы выплавки и разливки стали элементы со слабой раскислительной способностью. Например, при добавлении Mn, Si, Al и подобного в указанном порядке можно достичь более заметного эффекта настоящего изобретения.

Механизм, каким эти условия производства стали влияют на характеристики сталей по изобретению, по-видимому, следующий. Флуктуации в составе композитных оксидов в сталях по изобретению вызваны главным образом флуктуациями термодинамических характеристик и состава оксидов во время плавки и застывания сталей. Как правило, это реализуется в условиях неравновесного состояния состава оксидов в процессе, приближающегося к равновесному состоянию вследствие изменения концентрации и изменения температуры системы. При добавлении сначала элемента А со слабым сродством к кислороду кислород в расплавленной стали образует грубые оксиды A, но при добавлении затем элемента B с сильной химической связью с кислородом элемент A в оксидах A вытесняется элементом B. В процессе образуются грубые частицы композитных оксидов A и B (композитные оксиды A-B). Если сначала добавить элемент с сильной раскислительной способностью, образование композитных оксидов после этого станет затруднительным. Кроме того, что образуется большое количество оксидов при добавлении, происходит раскисление. Большое количество оксидов, всплывающих в расплавленной стали, затрудняет распределение оксидов внутри стали. В результате эффект улучшения сопротивления замедленному разрушению продукта снижается.

Вследствие такого механизма требуется время для образования композитных оксидов после добавления слабого окислительного элемента. С другой стороны, если после добавления одного элемента пройдет слишком много времени, состав композитных оксидов A-B станет слишком близким к составу оксидов B в равновесном состоянии. Произойдет не только ослабление эффекта композитных оксидов, но оксиды снова будут всплывать и в конце выйдут из жидкой стали, так что эффект улучшения характеристик будет подавлен.

Пустоты, которые действуют как центры захвата водорода, образуются в основном в процессе холодной прокатки после горячей прокатки. Таким образом, композитные оксиды на основе Fe-Mn дробятся в результате прокатки, и в результате дробления вокруг частиц композитных оксидов образуются пустоты. По этой причине важно контролировать форму композитных оксидов в процессе горячей прокатки.

В настоящем изобретении частицы композитных оксидов, распределенные в стали, первоначально присутствовали как единый композитный оксид. То есть во время разливки жидкой стали, после окончательного установления ее состава, имелась единственная большая оксидная масса, которая, как полагают, вытягивается, дробится и тонко распределяется в процессе прокатки. Такое вытягивание и дробление происходит главным образом в процессе прокатки. Когда температура стального листа высокая (1000°C или выше), оксиды в основном вытягиваются.

С другой стороны, когда температура стального листа низкая (1000°C или ниже), оксиды преимущественно дробятся. В таком процессе, если есть различие оксидов по составу, степень вытягивания будет различаться в зависимости от доли оксидов, и форма оксидов станет более сложной. Далее мелкие (тонкие) участки преимущественно дробятся, тогда как участки с большими флуктуациями формы, как ожидается, будут предпочтительно дробиться из-за концентрации деформационного напряжения. В результате части, отличающиеся по составу, эффективно дробятся и рассредоточиваются. Во время этого дробления вокруг частиц композитных оксидов иногда образуются пустоты. Они также становятся центрами захвата водорода в стали и, как полагают, заметно улучшают сопротивление замедленному разрушению горячештампованных продуктов.

Описанное выше будет пояснено с обращением к фигурам.

Фиг. 1 схематически показывает состояние, когда грубые композитные оксиды вытягиваются и дробятся, и в результате дробления в стальном листе образуется большое число пустот (способных захватывать водород). На фиг. 1 грубые композитные оксиды 1 образованы из двух разных типов оксидов 1-1 и 1-2 как смесь. Композитные оксиды 1 подвергают черновой горячей прокатке 2 (показано стрелками на фиг. 1) с образованием вытянутых композитных оксидов 3, оксиды 3-1 и 3-2 также вытягиваются. Далее они подвергаются конечной горячей прокатке 4 (показано стрелками на фиг. 1) и дополнительно вытягиваются и дробятся. В это время дробятся оксиды с разной твердостью, так что в результате дробления вокруг частиц 5-1 и 5-2 раздробленных композитных оксидов образуется много пустот 5. Эти пустоты 5 также становятся центрами захвата водорода, благодаря чему улучшается сопротивление замедленному разрушению.

В отличие от этого на фиг. 2 показан случай, где, как в прошлом, имеются только грубые оксиды. Грубые оксиды 6 подвергают черновой горячей прокатке 2 (показано стрелками на фиг. 2), превращая их в вытянутые оксиды 7. Затем их подвергают финишной горячей прокатке 4 (показано стрелками на фиг. 2), чтобы вытянуть и раздробить. Однако поскольку они представляют собой массы оксидов, раздробленные оксиды 8 не распределяются как мелкие частицы композитных оксидов, как в настоящем изобретении. Поэтому невозможно получить пустоты 5 в количестве, достаточном для действия в качестве центров захвата водорода.

Фиг. 3 схематически показывает, что пустоты не образуются до горячей прокатки, то есть на стадии сляба имеются мелкие оксиды. Если мелкие композитные оксиды 6′ на стадии сляба таковы, как на фиг. 3, мелкие оксиды 6′ трудно вытянуть черновой прокаткой 2 (показано стрелками на фиг. 3). В результате, даже при конечной прокатке 4 (показано стрелками на фиг. 3) оксиды дробятся не очень сильно, так что становится затруднительным образовать в результате дробления пустоты 5, являющиеся центрами захвата водорода.

Отметим, что, хотя это и не показано, холодная прокатка, как и чистовая горячая прокатка 4 (показанная стрелками на фиг. 1-3), также имеет эффектом дальнейшее тонкое измельчение оксидов.

Чтобы эффективно улавливать водород, желательно, чтобы частицы композитных оксидов были однородно распределены в стальном листе. Далее границы раздела между частицами композитных оксидов и стальной матрицей становятся центрами захвата водорода, так что частицы композитных оксидов должны иметь большую удельную поверхность (площадь поверхности на единицу веса). По этой причине композитные оксиды предпочтительно должны быть мелкими. Далее с точки зрения подавления дефектов композитные оксиды также предпочтительно должны быть мелкими.

Кроме того, если частицы композитных оксидов малы, пустоты, которые образуются вокруг частиц композитных оксидов, также становятся меньше. Поэтому и с точки зрения снижения объема пустот в стальном листе композитные оксиды предпочтительно делать мельче. Далее тот факт, что прокатка позволяет вытянуть, раздробить и сделать мельче композитные оксиды, удобен, так как этого возможно осуществить и с применяемыми в настоящее время процессами.

Композитные оксиды на основе Fe-Mn согласно настоящему изобретению являются композитными оксидами на основе Fe-Mn, состоящими из оксидов Fe, Mn, Si, Al и т.д., объединенными как композиты. Композитные оксиды предпочтительно имеют мелкий размер, но если они слишком мелкие, снижается их эффект как ловушек водорода. Поэтому диаметр композитных оксидов предпочтительно составляет 0,10 мкм или больше. Это объясняется тем, что у оксидов мельче этого диапазона главный отличительный признак стального листа по настоящему изобретению, то есть действие в качестве центров захвата водорода становится очень малым. Предпочтительно диаметр составляет 0,50 мкм или больше, более предпочтительно 1,0 мкм или больше, еще более предпочтительно 2,0 мкм или больше.

Верхний предел диаметра не должен особо ограничиваться с точки зрения эффекта настоящего изобретения. Однако в зависимости от содержащегося кислорода, если грубые композитные оксиды станут крупнее, численная плотность композитных оксидов снизится, и эффект захвата водорода станет слабее. Далее слишком крупные оксиды, как всем известно, становятся исходными точками образования трещин в стальном листе при обработке листового продукта и, тем самым, ухудшают обрабатываемость. С учетом этого предпочтительно удерживать средний диаметр частиц композитных оксидов на уровне 15 мкм или меньше, предпочтительно 10 мкм или меньше, более предпочтительно 5 мкм или меньше.

Средний диаметр оксидов и пустот вблизи оксидов предпочтительно определяют с помощью оптического микроскопа или сканирующего электронного микроскопа после шлифования сечения стального листа. Кроме того, для детального обследования из стального листа предпочтительно готовят тонкопленочный образец, который затем обследуют в трансмиссионный электронный микроскоп. Измерения размеров пустот описано, например, в японском промышленном стандарте JIS G0555 "Микроскопические методы исследования неметаллических включений в стали".

Аналогично, когда в результате дробления образуются пустоты, их размер особо не ограничивается. Размер пустоты определяется как размер по продольной оси от 0,1 до 5 мкм для коэффициента формы от 2 до 10. Однако, если образованные при дроблении пустоты слишком большие, возникают объемные дефекты, и характеристики стальных материалов ухудшаются. Обычно их размер соответствует размеру раздробленных композитных оксидов. Таким образом, средний размер пустот составляет 100% или меньше от среднего размера композитных оксидов (частиц). С точки зрения дефектов пустоты также должны быть маленькими. Предпочтительно их размер должен составлять 80% или меньше от размера композитных оксидов. Нижний предел среднего размера пустот особо не устанавливается. Даже если средний размер будет равен 0, то есть пустоты отсутствуют, центры захвата водорода будут образованы границами раздела композитных оксидов и стали.

"Средний размер пустот" в настоящем изобретении определяется как среднее значение размера по продольным осям и коротким осям пяти пустот.

Горячая прокатка, в частности, черновая прокатка проводится при высокой температуре, так что композитные оксиды также размягчаются, и разность твердости между ними и железной матрицей также мала. Таким образом, в области температур черновой прокатки, то есть в области температур примерно 1000°C или выше, почти не происходит разрывов композитных оксидов из-за прокатки, и композитные оксиды вытягиваются.

Далее при температурах ниже 1000°C предпочтительно 900°C или меньше вытягивание композитных оксидов затрудняется. На предшествующей стадии конечной (финишной) горячей прокатки часть композитных оксидов там, где образованы мелкие трещины, разрывается. Кроме того, на конечной стадии горячей прокатки или при холодной прокатке композитные оксиды дробятся, начиная с образовавшихся мелких трещин. Чтобы получить композитные оксиды, которые вытягиваются подходящим образом и одновременно имеют мелкие трещины и поэтому дробятся, становится необходимым контролировать температуру во время горячей прокатки и контролировать напряжения и степень деформации в разных температурных областях.

Если температурный диапазон горячего деформирования слишком высокий, невозможно внести достаточное напряжение, чтобы образовать трещины в композитных оксидах. Далее, если он слишком низкий, композитные оксиды не будут вытягиваться, но примут форму, близкую к сферической, так что трещины образовать сложно. Для образования трещин необходимо подходящее вытягивание и уменьшение толщины. По этой причине необходимо контролировать и производить вытягивание композитных оксидов посредством подходящей деформации при повышенной температуре горячей прокатки и образование трещин в области низких температур. Далее форма композитных оксидов, которые образуют такие трещины, как объяснялось выше, становится более сложной, если имеется разница концентраций внутри композитных оксидов и разница в способности к деформации. Становится возможным эффективное образование эффективных пустот.

Температура нагрева при горячей прокатке, температура сматывания полосы в рулон и т.п. условия горячей прокатки могут устанавливаться, как обычно, в обычных рабочих диапазонах. Чтобы получить достаточный эффект вытягивания композитных оксидов при горячей прокатке, температура нагрева при горячей прокатке должна устанавливаться на уровне от 1000 до 1400°C. Предпочтительно она должна устанавливаться на уровне 1050°C или выше. Благодаря этому горячая черновая прокатка может проводиться при 1000°C или выше, и после этого горячая чистовая прокатка может проводиться при 1000°C или ниже. Температура последней чистовой прокатки должна быть 800°C или ниже. Предпочтительно она должна быть 750°C или ниже. В результате этого вытянутые композитные оксиды все больше дробятся. Устанавливать температуру сматывания полосы в рулон 700°C или ниже выгодно экономически.

Далее, чтобы контролировать форму композитных оксидов, лист предпочтительно подвергают черновой прокатке со степенью обжатия 70% или выше и чистовой прокатке со степенью обжатия 70% или выше. Чем выше степень обжатия, тем более эффективно дробление и вытягивание композитных оксидов, так что лист более предпочтительно прокатывают начерно со степенью обжатия 75% или выше. Более предпочтительна степень обжатия 80% или выше. Далее еще более предпочтительно, если степень обжатия при чистовой прокатке составляет 80% или выше. Более предпочтительна степень обжатия 90% или выше. Таким образом, при такой степени обжатия композитные оксиды вытягиваются и дробятся и превращаются в центры захвата водорода, которые эффективны в улучшении сопротивления замедленному разрушению.

Частицы композитных оксидов, которые становятся центрами захвата водорода, получаются также и при горячей прокатке, но дальнейшая холодная прокатка позволяет сделать композитные оксиды более мелкими и тем самым улучшить эффект улавливания водорода. Чтобы при холодной прокатке достаточно измельчить композитные оксиды, степень обжатия при холодной прокатке должна устанавливаться на уровне 30% или выше. Это вызвано тем, что при степени обжатия при холодной прокатке 30% или выше композитные оксиды вытягиваются и дробятся, образуя центры захвата водорода, которые эффективны для улучшения сопротивления замедленному разрушению, и сопротивление замедленному разрушению еще больше улучшается. Кроме того, более предпочтительна степень обжатия 40% или выше, а при 50% или выше улучшение сопротивления замедленному разрушению становится значительным. В частности, когда необходима глубокая вытяжка, предпочтительно сделать степень обжатия при холодной прокатке 60% или выше.

В случае отжига, который проводится на обычном холоднокатаном стальном листе, можно применять способ непрерывного отжига или способ отжига в колпаковой печи.

Когда стальной лист для применения в горячей штамповке применяется как элемент конструкции автомобиля, он используется чаще всего с обработанной поверхностью. В частности, чаще всего он используется как плакированный стальной лист. В качестве плакированного стального листа обычно используются стальной лист, покрытый алюминием, покрытый цинком и алюминием и покрытый цинком. Предлагаемый настоящим изобретением стальной лист для применения в горячей штамповке может плакироваться обычными способами. Например, при нанесении алюминиевого покрытия погружением в горячем состоянии поверхность стального листа должна покрываться на одной стороне с плотностью от 30 до 100 г/м2 или около того.

Далее, чтобы в настоящем изобретении получить высокопрочную деталь горячей штамповкой, стальной лист сначала нагревают до аустенитной области, то есть до точки превращения Ac3, или выше аустенитной области. В данном случае достаточно достичь аустенитной области. Если температура будет слишком высокой, станет заметным огрубление частиц или окисление, так что это не предпочтительно. Затем лист начинают формовать на блоке пуансон-матрица. Удерживая деталь после обработки на блоке пуансон-матрица и быстро охлаждая ее и вызывая мартенситное превращение для закалки, можно получить высокопрочную деталь.

Если скорость охлаждения становится низкой, закалка больше не достигается, и искомой прочности больше не получить, так что скорость быстрого охлаждения от аустенитной области является критической скоростью охлаждения, на которую влияет состав стали или структура или что-нибудь еще. Температура завершения охлаждения предпочтительно является температурой окончания мартенситного превращения или ниже ее.

Отметим, что отпуск не должен обязательно проводиться, но он может проводиться в соответствии с необходимостью коррекции слишком высокой прочности или для улучшения ударной вязкости.

Ниже настоящее изобретение будет пояснено на примерах.

Пример 1

Отливали стали с химическим составом, показанным в таблицах с 1-1 по 1-3 и в таблицах с 2-1 по 2-3, чтобы получить слябы. Отметим, что в таблицах с 2-1 по 2-3 приведены стали, в которых стали типов A, X и AC, описанные в таблице 1-1 и таблице 1-2, являются базовыми сталями и в которые добавлены различные элементы, какие также указаны в таблицах с 2-1 по 2-3.

Эти слябы нагревали до 1050-1350°C и подвергали горячей прокатке при конечной температуре 800-900°C и температуре сматывания полосы в рулон 450-680°C, чтобы получить горячекатаные стальные листы толщиной 4 мм. После этого листы травили, затем подвергали холодной прокатке с получением холоднокатаного стального листа толщиной 1,6 мм. После этого листы подвергали непрерывному отжигу (температура отжига 720-830°C). Далее часть стальных листов подвергали горячему цинкованию погружением (плотность покрытия: 30-90 г/м2 на одну сторону), отжигу и горячему цинкованию (плотность покрытия: 30-90 г/м2 на одну сторону) и покрытию алюминием способом горячего погружения (плотность покрытия: 30-100 г/м2 на одну сторону) на линии непрерывного нанесения покрытия погружением. Типы стальных листов приведены в таблицах с 1-1 по 1-3 и в таблицах с 2-1 по 2-3. Типы стальных листов указаны ниже:

HR: горячекатаный стальной лист,

CR: холоднокатаный стальной лист (отожженный материал),

AL: стальной лист, покрытый алюминием способом горячего погружения,

GI: горячеоцинкованный стальной лист и

GA: отожженный и оцинкованный стальной лист.

Средний (среднеарифметический) размер частиц композитных оксидов Fe-Mn в полученном стальном листе и образование в результате дробления пустот были определены путем шлифовки сечения стального листа и последующего обследования его в оптическом микроскопе, или сканирующем электронном микроскопе, или в трансмиссионном электронном микроскопе после приготовления образца в виде тонкой пленки. Результаты сведены в таблицах с 1-1 по 1-3 и в таблицах с 2-1 по 2-3. Критерии оценки приведены ниже.

Средний размер частиц композитных оксидов:

Хорошо (G): средний диаметр от 0,1 до 15 мкм,

Плохо (P): средний диаметр меньше 0,1 мкм или больше 15 мкм

Как пояснялось выше, средний диаметр частиц композитных оксидов в интервале от 0,1 до 15 считался как подходящий.

Образованные в результате дробления пустоты вокруг композитных оксидов:

Хорошо (G): средний размер пустот 0,1 мкм или больше,

Плохо (P): средний размер пустот меньше 0,1 мкм.

Средний размер пустот вокруг композитных оксидов, как объяснялось выше, предпочтительно составляет 0,1 мкм или больше.

Затем эти холоднокатаные стальные листы нагревали в нагревательной печи до температуры выше точки Ac3, то есть до аустенитной области 880-950°C, после чего их подвергали горячему деформированию. Для атмосферы нагревательной печи использовались дымовые газы. Концентрация водорода в атмосфере составляла 2%, а точка росы составляла 20°C.

Сечение блока матрица-пуансон показано на фиг. 4. Фиг. 4 показывает формы матрицы 9 и пуансона 10. Форма пуансона на виде сверху показана на фиг. 5. Фиг. 5 показывает пуансон 10. Форма матрицы на виде снизу показана на фиг. 6. Фиг. 6 показывает матрицу 9. В блоке матрица-пуансон форма матрицы определяется на основе пуансона с зазором на толщину листа 1,6 мм. Был выбран следующий размер заготовки: 1,6 мм толщина × 300 мм × 500 мм. Были установлены следующие условия формования: скорость пуансона 10 мм/с, усилие прессования 200 тонн и время удерживания на нижней мертвой точке 5 секунд. Схематический вид горячештампованной детали 11 показан на фиг. 7.

Закалочные характеристики горячештампованной детали оценивались путем шлифовки сечения, травления его ниталем, а затем обследованием микроструктуры в оптический микроскоп и определением доли (относительной площади), занятой мартенситом. Результаты оценки показаны в таблицах с 1-1 по 1-3 и в таблицах с 2-1 по 2-3. Критерии оценки указаны ниже.

Хорошо (G): доля мартенсита 90% или выше,

Удовлетворительно (F): доля мартенсита 80% или выше и

Плохо (P): доля мартенсита меньше 80%.

Доля мартенсита 80% или более рассматривалась как предпочтительный диапазон.

Сопротивление замедленному разрушению оценивали, прикладывая напряжение пробиванием. Отверстие 13 в центре испытуемого образца 12, который показан на фиг. 8, было пробито пуансоном диаметром 10 мм при использовании матрицы диаметром 10,5 мм. Фиг. 8 показывает форму образца на виде сверху. Фиг. 8 показывает образец 12 и центр пробитого отверстия 13. Пробивка проводилась в пределах 30 минут после горячего формования. Число обследуемых образцов составляло 10. Для суждения о сопротивлении водородному охрупчиванию весь периметр отверстия обследовали через одну неделю после пробивки, чтобы судить о каком-либо присутствии трещин. Состояние обследовали в лупу или под электронным микроскопом. Результаты оценки показаны в таблицах 3. Критерии оценки приведены ниже:

Полное число образцов с мелкими трещинами из 10 образцов:

Очень хорошо (VG): 0,

Хорошо (G): 1,

Удовлетворительно (F): менее 5,

Плохо (P): 5 или больше.

При числе образцов с мелкими трещинами меньше пяти считалось, что испытание пройдено, но, конечно, чем это число меньше, тем лучше.

Как показано в таблицах с 1-1 по 1-3 и в таблицах с 2-1 по 2-3, в рамках настоящего изобретения выявлено, что можно получить стальной лист, который достаточно упрочнен закалкой в штампе при горячей штамповке и имеет отличное сопротивление замедленному разрушению.

(% масс.)

(% масс.)

Co+W

(% масс.)

(% масс.)

Пример 2

Стали типа A, X и AC, указанные в таблицах 1-1 и 1-2, использовались для изучения условий прокатки. Эти слябы нагревали до 1050-1350°C, затем подвергали горячей прокатке до конечной температуры 800-900°C и температуры сматывания полосы в рулон 450-680°C, чтобы получить горячекатаные стальные листы. Слябы, прокатанные начерно листы, толщина и степени обжатия при черновой прокатке и при окончательной прокатке горячекатаных листов приведены в таблицах 3-1 и 3-2. После этого часть горячекатаных стальных листов травили, затем подвергали холодной прокатке. Толщина холоднокатаного листа и степень обжатия при холодной прокатке приведены в таблицах 3-1 и 3-2. После этого часть стальных листов подвергали непрерывному отжигу (температура отжига от 720 до 830°C). Далее детали из стальных листов подвергали горячему цинкованию (плотность покрытия: 30-90 г/м2 на одну сторону), отжигу и горячему цинкованию (плотность покрытия: 30-90 г/м2 на одну сторону) и покрытию алюминием способом горячего погружения (плотность покрытия: 30-100 г/м2 на одну сторону) на линии непрерывного нанесения покрытия погружением в расплав. Типы стальных листов приведены в таблицах 3. Типы стальных листов указаны ниже:

HR: горячекатаный стальной лист,

CR: холоднокатаный стальной лист (отожженный материал),

AL: стальной лист, покрытый алюминием способом горячего погружения,

GI: горячеоцинкованный стальной лист и

GA: отожженный и оцинкованный стальной лист.

Средний размер частиц композитных оксидов Fe-Mn в полученном стальном листе и присутствие пустот определяли путем шлифовки сечения стального листа и последующего обследования его в оптическом микроскопе, или сканирующем электронном микроскопе, или в трансмиссионном электронном микроскопе после приготовления образца в виде тонкой пленки. Результаты показаны в таблицах 3-1 и 3-2. Критерии оценки приведены ниже.

Средний размер частиц композитных оксидов:

Хорошо (G): средний диаметр от 0,1 до 15 мкм,

Плохо (P): средний диаметр меньше 0,1 мкм или больше 15 мкм

Образованные при дроблении пустоты вокруг композитных оксидов:

Хорошо (G): средний размер пустот 0,1 мкм или больше,

Плохо (P): средний размер пустот меньше 0,1 мкм.

Затем эти холоднокатаные стальные листы нагревали в нагревательной печи до температуры выше точки Ac3, то есть до аустенитной области 880-950°C, после чего подвергали горячему деформированию. Для атмосферы нагревательной печи использовались дымовые газы. Концентрация водорода в атмосфере составляла 2%, а точка росы составляла 20°C.

Сечение блока матрица-пуансон, который использовался в примерах, показано на фиг. 4. Фиг. 4 показывает формы матрицы 9 и пуансона 10. Форма пуансона на виде сверху показана на фиг. 5. Фиг. 5 показывает пуансон 10. Форма матрицы на виде снизу показана на фиг. 6. Фиг. 6 показывает матрицу 9. В блоке матрица-пуансон форма матрица определяется на основе пуансона с зазором на толщину листа 1,6 мм. Был выбран следующий размер заготовки: 1,6 мм толщина × 300 мм × 500 мм. Были установлены следующие условия формования: скорость пуансона 10 мм/с, усилие прессования 200 тонн и время удерживания на нижней мертвой точке 5 секунд. Схематический вид горячештампованной детали 11 показан на фиг. 7.

Закалочные характеристики горячештампованной детали оценивали путем шлифовки сечения, травления его ниталем, а затем обследования микроструктуры в оптический микроскоп и определение доли мартенсита. Результаты оценки приведены в таблицах 3-1 и 3-2. Критерии оценки указываются ниже.

Хорошо (G): доля мартенсита 90% или выше,

Удовлетворительно (F): доля мартенсита 80% или выше и

Плохо (P): доля мартенсита меньше 80%.

Сопротивление замедленному разрушению оценивали по приложению напряжения пробиванием. Отверстие 13 в центре образца для испытаний 12, который показан на фиг. 8, было пробито пуансоном диаметром 10 мм при использовании матрицы с диаметром, дающим зазор 15%±2. Фиг. 8 показывает форму образца на виде сверху. Фиг. 8 показывает образец 12 и центр пробитого отверстия 13. Пробивка проводилась в пределах 30 минут после горячего формования. Число обследуемых образцов составляло 10. Для суждения о сопротивлении водородному охрупчиванию весь периметр отверстия обследовали через одну неделю после пробивки, чтобы судить о присутствии каких-либо трещин. Состояние обследовали в лупу или под электронным микроскопом. Результаты оценки показаны в таблицах 3-1 и 3-2. Критерии оценки приведены ниже:

Полное число образцов с мелкими трещинами из 10 образцов:

Очень хорошо (VG): 0,

Хорошо (G): 1,

Удовлетворительно (F): менее 5,

Плохо (P): 5 или больше.

Из показанного в таблицах 3-1 и 3-2 можно заключить, что, оставаясь в рамках способа, который рекомендован настоящим изобретением, можно получить стальной лист, который достаточно упрочняется закалкой в штампе при горячей штамповке и имеет отличное сопротивление замедленному разрушению.

(мм)

(%)

фикация

(мм)

(%)

Промышленная применимость

Стальной лист по настоящему изобретению может применяться в качестве стального материала для горячей штамповки. Что касается области применения изобретения, оно может применяться в широком диапазоне промышленных приложений, таких как детали автомобилей, электробытовые приборы, машинное оборудование и т.д.

Список позиций для ссылок

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ ЛИСТ С ПОВЫШЕННОЙ УСТОЙЧИВОСТЬЮ К ЗАМЕДЛЕННОМУ РАЗРУШЕНИЮ И НИЗКОТЕМПЕРАТУРНОЙ УДАРНОЙ ВЯЗКОСТЬЮ И ВЫСОКОПРОЧНАЯ ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2625366C2 |

| ЛИСТ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2018 |

|

RU2763911C1 |

| ЛИСТ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2018 |

|

RU2766228C1 |

| ГОРЯЧЕКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СООТВЕТСТВУЮЩИЙ СПОСОБ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2551727C2 |

| ГОРЯЧЕКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СООТВЕТСТВУЮЩИЙ СПОСОБ ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2674360C2 |

| ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ | 2020 |

|

RU2791493C1 |

| ГАЛЬВАНИЗИРОВАННЫЙ СТАЛЬНОЙ ЛИСТ ДЛЯ ФОРМОВКИ В ГОРЯЧЕМ СОСТОЯНИИ | 2013 |

|

RU2603762C2 |

| ЭЛЕКТРОТЕХНИЧЕСКИЙ СТАЛЬНОЙ ЛИСТ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ И СПОСОБ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2019 |

|

RU2746949C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ | 2020 |

|

RU2778108C1 |

| Способ производства стального проката для изготовления гибких труб для колтюбинга (варианты) | 2022 |

|

RU2786281C1 |

Изобретение относится к области металлургии, а именно к стальному листу, используемому для горячей штамповки. Лист выполнен из стали, имеющей следующий химический состав, мас.%: C: 0,05-0,40, Si: 0,001-0,02, Mn: 0,1-3, Al: 0,0002-0,005, Ti: 0,0005-0,01, O: 0,003-0,03, один или оба из Cr и Mo в сумме 0,005-2, остальное Fe и неизбежные примеси. Средний диаметр частиц композитных оксидов на основе Fe-Mn, распределенных в стальном листе, составляет от 0,1 до 15 мкм. Обеспечиваются высокие прочность и сопротивление замедленному разрушению детали после горячей штамповки. 3 н. и 6 з.п. ф-лы, 8 ил., 8 табл., 2 пр.

1. Стальной лист для горячей штамповки, имеющий следующий химический состав, мас.%:

С: 0,05-0,40

Si: 0,001-0,02

Mn: 0,1-3

Al: 0,0002-0,005

Ti: 0,0005-0,01

О: 0,003-0,03

один или более из Cr и Мо: в сумме 0,005-2

остальное Fe и неизбежные примеси,

причем средний диаметр частиц композитных оксидов на основе Fe-Mn, распределенных в стальном листе, составляет от 0,1 до 15 мкм.

2. Стальной лист по п. 1, который дополнительно содержит компоненты, входящие в одну или более из трех групп (а)-(с), в мас.%:

(a) В: 0,0005-0,01;

(b) один или более из Nb, V, W и Со, в сумме: 0,005-1; и

(c) один или более из Ni и Cu, в сумме: 0,005-2.

3. Стальной лист по п. 1 или 2, в котором вокруг указанных частиц композитных оксидов имеются пустоты.

4. Стальной лист по п. 1 или 2, в котором пустоты вокруг указанных частиц композитных оксидов имеют средние размеры от 10 до 100% от среднего размера указанных частиц композитных оксидов.

5. Стальной лист по п. 1 или 2, в котором стальной лист плакирован алюминиевым покрытием, или цинково-алюминиевым покрытием, или цинковым покрытием.

6. Способ получения стального листа для горячей штамповки, включающий горячую прокатку сляба с химическим составом, указанным в п. 1 или 2, причем горячая прокатка включает черновую прокатку сляба, проводимую со степенью обжатия 70% или выше, и чистовую прокатку сляба, проводимую со степенью обжатия 70% или выше.

7. Способ по п. 6, дополнительно включающий травление горячекатаного стального листа, полученного горячей прокаткой, и холодную прокатку стального листа со степенью обжатия 30% или выше.

8. Способ по п. 7, дополнительно включающий отжиг холоднокатаного стального листа, полученного холодной прокаткой.

9. Способ получения высокопрочной детали из стального листа для горячей штамповки по п. 1 или 2, включающий нагрев стального листа до температуры аустенитной области Ас3 или выше и деформирование стального листа посредством матрицы и пуансона с последующей закалкой стального листа в матрице после формования.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ ЛИСТ С ПОКРЫТИЕМ ИЗ РАСПЛАВЛЕННОГО ЦИНКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2312162C2 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

2015-07-20—Публикация

2011-03-09—Подача