Уровень техники

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу осуществления реакции каталитического аммоксидирования пропана в паровой фазе с получением соответствующего ненасыщенного нитрила.

Описание предшествующего уровня техники

Общеизвестен способ осуществления реакции каталитического аммоксидирования пропилена в паровой фазе с получением соответствующего ненасыщенного нитрила. В последнее время внимание привлечено к способу осуществления реакции каталитического аммоксидирования пропана вместо пропилена с получением соответствующего ненасыщенного нитрила.

Ранее были исследованы различные способы осуществления реакции каталитического аммоксидирования пропана в паровой фазе с получением соответствующего ненасыщенного нитрила, например, способ добавления в реактор соединения молибдена во время реакции, чтобы обеспечить выход целевого продукта, или способ повторной пропитки катализатора с прокаливанием и сушкой для возобновления выхода целевого продукта, если катализатор деактивируется во время реакции.

Например, в патентной литературе 1 описан способ добавления соединения молибдена во время каталитической реакции аммоксидирования в паровой фазе с применением катализатора на основе Mo-V-Sb-Nb.

Кроме того, в патентной литературе 2 описан способ смешения сложнооксидного катализатора с добавкой, такой как соединение сурьмы, соединение молибдена, соединение теллура и соединение вольфрама, и применение полученного катализатора для осуществления реакции.

Кроме того, в патентной литературе 3 описан способ пропитки катализатора на основе Mo-V-Sb/Te раствором, содержащим один или несколько элементов, выбранных из группы, состоящей из вольфрама, молибдена, хрома, циркония, титана, ниобия, тантала, ванадия, бора, висмута, теллура, палладия, кобальта, никеля, железа, фосфора, кремния, редкоземельных элементов, щелочных металлов и щелочноземельных металлов.

Патентная литература 1: опубликованный патент Японии № 2007-308423

Патентная литература 2: международная публикация WO 2009-048553

Патентная литература 3: опубликованный патент Японии № 10-28862

Однако, согласно исследованию авторов настоящего изобретения, в том случае, когда во время реакции аммоксидирования добавляют соединение молибдена, как в способе, описанном в патентном документе 1, эффективность катализатора можно восстановить почти до исходного состояния, но нельзя улучшить так, чтобы превзойти исходное состояние. Соответственно, каталитическая способность катализатора все еще является неудовлетворительной.

Кроме того, в способе, описанном в патентном документе 2, хотя проблемы не совсем ясны, поскольку в документе и примерах отсутствует обоснованное описание количества добавляемого соединения вольфрама, избыточное добавление соединения вольфрама промотирует воспламенение аммиака в исходном газообразном материале, увеличивая при этом количество аммиака, подлежащее использованию, и снижая выход акрилонитрила.

Кроме того, в способе, описанном в патентном документе 3, требуется оборудование для пропитки катализатора раствором или т.п., и увеличивается количество стадий. Соответственно увеличиваются затраты, и способ усложняется.

С учетом вышеупомянутой ситуации цель настоящего изобретения заключается в обеспечении способа производства ненасыщенного нитрила, который не требует применения сложных стадий, таких как пропитка и сушка, и обеспечивает более высокую селективность.

Сущность изобретения

Для достижения вышеупомянутой цели в результате обширного исследования авторы настоящего изобретения обнаружили, что если при проведении реакции каталитического аммоксидирования в паровой фазе с применением сложнооксидного катализатора на основе Mo-V-Nb в реактор с кипящим слоем добавлять соответствующее количество соединения вольфрама, селективность образования целевого соединения увеличивается.

То есть настоящее изобретение включает в себя следующее:

1. Способ производства ненасыщенного нитрила путем осуществления каталитической реакции аммоксидирования пропана в паровой фазе с применением реактора с кипящим слоем в присутствии сложнооксидного катализатора, содержащего Mo, V и Nb, при этом способ содержит стадию:

добавления в реактор с кипящим слоем соединения вольфрама с регулированием молярного отношения (отношение W/Mo) вольфрама, содержащегося в соединении вольфрама, к молибдену, содержащемуся в сложнооксидном катализаторе, который находится в реакторе с кипящим слоем, таким образом, чтобы молярное отношение находилось в диапазоне от 0,0001 до 0,1.

2. Способ производства ненасыщенного нитрила по п. 1, содержащий стадию добавления в реактор с кипящим слоем соединения молибдена.

3. Способ производства ненасыщенного нитрила по вышеупомянутому п. 1 или 2, в котором сложнооксидный катализатор содержит сложный оксид, представленный формулой (1) следующего состава:

Mo1VaNbbAcXdZeOn (1)

в которой компонент A представляет собой, по меньшей мере, один или несколько элементов, выбранных из Te и Sb; компонент X представляет собой, по меньшей мере, один или несколько элементов, выбранных из W, Bi и Mn; компонент Z представляет собой, по меньшей мере, один или несколько элементов, выбранных из La, Ce, Pr, Yb, Y, Sc, Sr и Ba; каждый из индексов a, b, c, d, e и n представляет собой атомное отношение соответствующего элемента к (атомам) Mo; "a" находится в диапазоне 0,01≤a≤1; "b" находится в диапазоне 0,01≤b≤1; "c" находится в диапазоне 0,01≤c≤1; "d" находится в диапазоне 0≤d≤1; "e" находится в диапазоне 0≤e≤1; и n представляет собой число, определяемое валентностями входящих в состав элементов.

4. Способ производства ненасыщенного нитрила по любому из вышеупомянутых п.п. 1-3, в котором сложный оксид наносится на 20-70 масс.% диоксида кремния в расчете на общее количество катализатора (в пересчете на SiO2).

Полезные эффекты изобретения

Согласно настоящему изобретению можно предложить способ производства ненасыщенного нитрила, который может обеспечивать более высокую селективность образования целевого соединения более простым образом.

Подробное описание предпочтительного варианта осуществления изобретения

Далее будет подробно описан вариант осуществления настоящего изобретения (далее упоминаемый как "настоящий вариант осуществления изобретения"). Настоящее изобретение не ограничивается следующим вариантом осуществления, и в пределах объема настоящего изобретения может быть сделано много вариаций изобретения.

Способ производства ненасыщенного нитрила согласно настоящему варианту осуществления изобретения представляет собой способ производства ненасыщенного нитрила путем осуществления каталитической реакции аммоксидирования пропана в паровой фазе с применением реактора с кипящим слоем в присутствии сложнооксидного катализатора, содержащего Mo, V и Nb; при этом способ содержит стадию добавления в реактор с кипящим слоем соединения вольфрама с регулированием молярного отношения (отношения W/Mo) вольфрама, содержащегося в соединении вольфрама, к молибдену, содержащемуся в сложнооксидном катализаторе, который находится в реакторе с кипящим слоем, таким образом, чтобы молярное отношение находилось в диапазоне от 0,0001 до 0,1.

1. Способ производства сложнооксидного катализатора

(a) Сложнооксидный катализатор

Сложнооксидный катализатор в настоящем варианте осуществления изобретения содержит сложный оксид, содержащий Mo, V и Nb. Предпочтительно сложный оксид наносится на носитель. Сложнооксидный катализатор, применяемый для получения соответствующего ненасыщенного нитрила из пропана путем осуществления каталитической реакции аммоксидирования в паровой фазе, содержит Mo, V и Nb и демонстрирует эффект повышения селективности благодаря взаимодействию с описанным позже соединением вольфрама.

С точки зрения повышения выхода целевого соединения, предпочтительно, чтобы сложнооксидный катализатор в добавление к Mo, V и Nb дополнительно содержал компонент A (A представляет собой, по меньшей мере, один или несколько элементов, выбранных из Te и Sb). Сложный оксид, содержащий Mo, V, Nb и компонент A, легко образует структуру бронзы с высокой степенью кристалличности, и есть основания полагать, что такая структура успешно воздействует на каталитическую способность катализатора в отношении реакции аммоксидирования пропана, хотя причина этого не ясна.

С точки зрения селективности образования целевого продукта и проведения длительной реакции в кипящем слое катализатора, более предпочтительно сложнооксидный катализатор содержит сложный оксид, представленный формулой (1) следующего состава:

Mo1VaNbbAcXdZeOn (1)

в которой компонент A представляет собой, по меньшей мере, один или несколько элементов, выбранных из Te и Sb; компонент X представляет собой, по меньшей мере, один или несколько элементов, выбранных из W, Bi и Mn; компонент Z представляет собой, по меньшей мере, один или несколько элементов, выбранных из La, Ce, Pr, Yb, Y, Sc, Sr и Ba; каждый из индексов a, b, c, d, e и n представляет собой атомное отношение соответствующего элемента к (атомам) Mo; "a" находится в диапазоне 0,01≤a≤1; "b" находится в диапазоне 0,01≤b≤1; "c" находится в диапазоне 0,01≤c≤1; "d" находится в диапазоне 0≤d≤1; "e" находится в диапазоне 0≤e≤1; и n представляет собой число, определяемое валентностями составляющих элементов.

С точки зрения подавления образования побочного продукта и повышения селективности образования целевого продукта, атомное отношение V к Mo (в расчете на атом Мо) предпочтительно находится в диапазоне от 0,1 до 0,4, и атомное отношение "b" Nb к Mo (в расчете на атом Мо) находится в диапазоне 0,02 до 0,2.

Компонент A представляет собой, по меньшей мере, один или несколько элементов, выбранных из Te и Sb. С точки зрения подавления образования побочного продукта и повышения селективности образования целевого продукта, атомное отношение "с" компонента A к Mo (в расчете на атом Мо) предпочтительно находится в диапазоне от 0,01 до 0,6, и более предпочтительно - в диапазоне от 0,1 до 0,4. При стандартном промышленном способе производства ненасыщенного нитрила сложнооксидный катализатор предпочтительно может выдерживать длительное применение при температуре не менее чем 400°C. В том случае, когда компонент A представляет собой Te, вполне вероятно, что Те выделяется во время длительного процесса. С точки зрения промышленного способа производства ненасыщенного нитрила, компонент A предпочтительно представляет собой Sb.

Кроме того, с точки зрения подавления образования побочного продукта и повышения селективности образования целевого продукта, в случае, когда в качестве компонента A применяется Te, атомное отношение a/c компонента A к V предпочтительно находится в диапазоне от 1 до 10. В случае, когда в качестве компонента A применяется Sb, атомное отношение предпочтительно находится в диапазоне от 0,1 до 1.

Компонент X представляет собой, по меньшей мере, один или несколько элементов, выбранных из W, Bi и Mn. С точки зрения подавления образования побочного продукта и повышения селективности образования целевого продукта, атомное отношение "d" компонента X к Mo (в расчете на атом Мо) составляет 0≤d≤1, и предпочтительно удовлетворяет неравенству 0,001≤d≤0,3. С точки зрения длительного промышленного применения, в качестве компонента X выбирают W, Bi и Mn. W является особенно предпочтительным, поскольку выход целевого продукта, вероятно, должен повышаться.

Компонент Z представляет собой, по меньшей мере, один или несколько элементов, выбранных из La, Ce, Pr, Yb, Y, Sc, Sr и Ba. Если компонент Z равномерно распределен в сложном оксиде, вполне вероятно, что эффект повышения выхода целевого продукта, должен усиливаться. В качестве компонента Z предпочтительно представляет собой, по меньшей мере, один или несколько элементов, выбранных из La, Се, Pr и Yb. С точки зрения повышения выхода целевого продукта, особенно предпочтительным является Се. Кроме того, с точки зрения предотвращения нежелательной реакции компонента Z в суспензии, которая описана в опубликованном патенте Японии № 11-244702, атомное отношение "e" компонента Z к Мо (в расчете на атом Mo) предпочтительно удовлетворяет неравенству 0,001≤e<1, более предпочтительно удовлетворяет неравенству 0,001≤e<0,1, и еще более предпочтительно удовлетворяет неравенству 0,002≤e<0,01.

В сложнооксидном катализаторе согласно настоящему варианту осуществления изобретения вышеописанный сложный оксид предпочтительно наносится на носитель. Носитель, на который наносится сложный оксид, предпочтительно в качестве основного компонента содержит диоксид кремния. В том случае, когда сложный оксид наносят на носитель, содержащий диоксид кремния в качестве основного компонента, сложный оксид, вероятно, должен обладать высокой механической прочностью. Поэтому сложный оксид подходит для каталитической реакции аммоксидирования в паровой фазе с применением реактора с кипящим слоем. В том случае, когда в качестве основного компонента носитель содержит диоксид кремния, содержание диоксида кремния предпочтительно составляет от 20 до 70 масс.%, и более предпочтительно от 30 до 60 масс.% в расчете на общее количество катализатора, включающее в себя сложный оксид и носитель (в пересчете на SiO2). С точки зрения прочности и предотвращения измельчения катализатора в порошок, содержание диоксида кремния предпочтительно составляет не менее чем 20 масс.% в расчете на общее количество катализатора. При содержании диоксида кремния менее чем 20 масс.%, трудно обеспечить безопасное проведение процесса при промышленном применении сложнооксидного катализатора. Кроме того, поврежденный сложнооксидный катализатор требует пополнения, и такой случай также экономически нежелателен. С другой стороны, с точки зрения обеспечения достаточной активности, при регулировании соответствующего количества катализатора содержание диоксида кремния предпочтительно составляет не более чем 70 масс.% в расчете на общее количество катализатора. В частности, в случае кипящего слоя при содержании диоксида кремния не более чем 70 масс.%, относительная плотность сложнооксидного катализатора имеет соответствующее значение, без труда обеспечивающее хорошую текучесть.

(b) Получение сложнооксидного катализатора

Сложнооксидный катализатор в настоящем варианте осуществления изобретения получают, например, с помощью способа, который включает в себя следующие три стадии.

1. Стадия приготовления исходных материалов с получением раствора приготовленного исходного материала;

2. Стадия сушки раствора приготовленного исходного материала со стадии (1) с получением предшественника катализатора;

3. Стадия прокаливания предшественника катализатора со стадии (2) с получением сложнооксидного катализатора.

В настоящем документе термин "приготовление" означает растворение или диспергирование в растворителе исходных материалов, содержащих элемент, входящий в состав катализатора. Растворитель специально не ограничивается, однако предпочтительно применяется вода.

Кроме того, термин "исходный материал" означает соединение, содержащее элемент, входящий в состав сложнооксидного катализатора. Исходный материал специально не ограничивается, и, например, можно применять такие соединения, которые описаны ниже.

В качестве исходных материалов, содержащих Mo и V, подходящим образом можно применять гептамолибдат аммония (NH4)6Mo7O24·4H2O и метаванадат аммония NH4VO3 соответственно, хотя исходные материалы специально не ограничиваются.

В качестве исходных материалов, содержащих Nb, можно применять ниобиевую кислоту, неорганический ниобат и органический ниобат. Среди них предпочтительной является ниобиевая кислота. Ниобиевая кислота представлена формулой Nb2O5·nH2O и также упоминается как гидроксид ниобия или гидрат оксида ниобия. Кроме того, также предпочтительно применяется раствор исходного материала, содержащего Nb, в котором молярное отношение дикарбоновая кислота/ниобий составляет 1:4. В качестве дикарбоновой кислоты предпочтительно применяется щавелевая кислота.

В качестве исходных материалов, содержащих Sb, предпочтительным является триоксид дисурьмы Sb2O3, хотя специально такой материал не ограничивается.

В качестве исходных материалов, содержащих Te, предпочтительной является теллуровая кислота [H6TeO6], хотя специально такой материал не ограничивается.

Исходные материалы, содержащие компонент X, специально не ограничиваются при условии, что исходные материалы содержат указанные элементы. Можно применять соединение, содержащее указанные элементы, и раствор, в котором металл, выбранный из таких элементов, солюбилизирован в подходящем реагенте. В качестве соединения, содержащего такие элементы, обычно можно применять аммониевую соль, нитрат, карбоксилат, аммониевую соль карбоновой кислоты, пероксокарбоксилат, аммониевую соль пероксокарбоновой кислоты, галогенированную аммониевую соль, галогениды, ацетилацетаты и алкоксиды таких элементов. Предпочтительно применяют водный раствор исходного материала, такого как нитрат и карбоксилат.

Исходные материалы, содержащие компонент Z, специально не ограничиваются при условии, что исходные материалы содержат указанные элементы. Можно применять соединение, содержащее указанные элементы, и раствор, в котором металл, выбранный из таких элементов, солюбилизирован в подходящем реагенте. В качестве соединения, содержащего такие элементы, обычно можно применять нитрат, карбоксилат, аммониевую соль карбоновой кислоты, пероксокарбоксилат, аммониевую соль пероксокарбоновой кислоты, галогенированную соль аммония, галогениды, ацетилацетаты и алкоксиды таких элементов. Предпочтительно применяют водный раствор исходного материала, такого как нитрат и карбоксилат.

Исходные материалы для получения диоксида кремния, содержащегося в качестве носителя, специально не ограничиваются. Подходящим образом можно применять золь диоксида кремния. Однако в качестве исходного диоксида кремния можно применять порошок диоксида кремния либо частично, либо полностью. Порошок диоксида кремния предпочтительно производят высокотемпературным способом. Порошок диоксида кремния применяют в виде порошка диоксида кремния, предварительно диспергированного в воде для облегчения добавления и смешивания порошка диоксида кремния с суспензией. Способ диспергирования специально не ограничивается. Порошок диоксида кремния можно диспергировать с применением обычного гомогенизатора, смесителя-гомогенизатора и ультразвукового вибратора или т.п. либо отдельно, либо в комбинации.

Далее будут описаны предпочтительные примеры получения сложнооксидного катализатора, включая стадии 1-3.

Стадия 1: стадия приготовления исходных материалов для получения раствора приготовленного исходного материала

Сначала на стадии 1 исходные материалы для получения Mo, V, компонента A, компонента X, компонента Z и необязательно компонента, который превращается в любые другие исходные материалы, добавляют в воду и затем нагревают, получая при этом водный смешанный раствор (I). В данном случае содержимое контейнера может находиться в атмосфере азота. Исходные материалы для Nb и дикарбоновую кислоту затем нагревают в воде при перемешивании, получая при этом смешанный раствор (B0). Дополнительно к водному смешанному раствору (B0) добавляют перекись водорода, получая при этом водный смешанный раствор (II). В данном случае отношение H2O2/Nb (молярное отношение) составляет от 0,5 до 20 и предпочтительно от 1 до 10.

В зависимости от намеченного состава водный смешанный раствор (I) и водный смешанный раствор (II) подходящим образом смешивают, получая при этом водный смешанный раствор (III). Полученный водный смешанный раствор (III) выдерживают в воздушной атмосфере, получая при этом раствор в виде суспензии приготовленного исходного материала.

Выдерживание водного смешанного раствора (III) означает, что водный смешанный раствор (III) оставляют стоять или перемешивают в течение заданного времени. Когда сложнооксидный катализатор производят в промышленном масштабе, распылительная сушилка обычно имеет размер, ограничивающий скорость обработки. После того, как часть водного смешанного раствора (III) подвергнется распылительной сушке, понадобится некоторое время, чтобы закончить распылительную сушку всего смешанного раствора. Тем временем продолжается выдерживание смешанного раствора, который еще не подвергался распылительной сушке. Следовательно, время выдерживания включает в себя не только время выдерживания до распылительной сушки, но также время от начала до завершения распылительной сушки.

Время выдерживания предпочтительно составляет 90 минут или более и не более 50 часов, и более предпочтительно 90 минут или более и не более 6 часов.

С точки зрения предотвращения конденсации Mo компонента и осаждения V, температура выдерживания предпочтительно составляет 25°C или более. Температура выдерживания предпочтительно составляет 65°C или менее с точки зрения предотвращения избыточного развития гидролиза комплекса, содержащего Nb, и перекиси водорода и образования суспензии в предпочтительной форме. Следовательно, температура выдерживания предпочтительно составляет 25°C или более и 65°C или менее, и более предпочтительно составляет 30°C или более и 60°C или менее.

Атмосфера контейнера при выдерживании предпочтительно содержит достаточную концентрацию кислорода. Недостаточное количество кислорода едва ли может вызвать существенное изменение водного смешанного раствора (III). Соответственно концентрация кислорода в парофазной части контейнера предпочтительно составляет 1 об.% или более. Концентрацию кислорода в паровой фазе можно измерять обычными способами, например, с применением прибора для измерения содержания кислорода циркониевого типа. Место, в котором измеряют концентрацию кислорода в паровой фазе, предпочтительно находится вблизи поверхности раздела между водным смешанным раствором (III) и паровой фазой. Например, предпочтительно концентрацию кислорода в паровой фазе измеряют трижды в одной и той же точке в течение не более 1 минуты, и в качестве концентрации кислорода в паровой фазе применяют среднее значение по результатам трех измерений. Разбавляющий газ для уменьшения концентрации кислорода в паровой фазе специально не ограничивается. Примеры разбавляющего газа включают в себя азот, гелий, аргон, диоксид углерода и водяной пар. При промышленном способе производства азот является предпочтительным. В качестве газа, предназначенного для увеличения концентрации кислорода в паровой фазе, предпочтительным является чистый кислород или воздух с высокой концентрацией кислорода.

Считается, что при выдерживании раствора происходит некоторое изменение в состоянии окисления/восстановления компонента, содержащегося в водном смешанном растворе (III). На появление такого изменения указывает изменение цвета и изменение окислительно-восстановительного потенциала или т.п. водного смешанного раствора (III) во время выдерживания. В результате наблюдается различие в каталитической способности сложнооксидных катализаторов, которые получены при наличии или отсутствии выдерживания в течение 90 минут или более и не более 50 часов в атмосфере с концентрацией кислорода от 1 до 25 об.%. Точнее говоря, весьма трудно точно установить изменение формы компонента в жидкости во время выдерживания. Однако получали катализаторы с разным временем выдерживания и оценивали их каталитическую способность, благодаря чему можно заключить, что предпочтительно применять время выдерживания, обеспечивающее катализатор с хорошей каталитической способностью, и в данном случае суспензия образуется в некоторой предпочтительной форме.

Считается, что окислительно-восстановительный потенциал водного смешанного раствора (III) регулируется потенциалом (600 мВ/AgCl) водного раствора (II) исходного материала, и что оксалат Nb/пероксид и другие металлические компоненты, содержащиеся в водном растворе (II) исходного материала, вызывают некоторую окислительно-восстановительную реакцию, которая вызывает временное уменьшение потенциала. Окислительно-восстановительный потенциал предпочтительно составляет от 450 до 530 мВ/AgCl и более предпочтительно от 470 до 510 мВ/AgCl.

Концентрация кислорода во время выдерживания раствора предпочтительно составляет 1 об.% или более, с точки зрения предотвращения слишком медленного развития окислительно-восстановительной реакции, влияющей на некоторое изменение состояния окисления/восстановления компонентов, содержащихся в водном смешанном растворе (III), и предотвращения состояния их избыточного окисления/восстановления в суспензии. С другой стороны, концентрация кислорода во время выдерживания раствора предпочтительно составляет 25 об.% или менее, с точки зрения предотвращения избыточного восстановления суспензии, вызванного слишком быстрым развитием окислительно-восстановительной реакции. В любом случае необходимо обеспечить концентрацию кислорода в подходящем диапазоне, поскольку кислород в паровой фазе влияет на окислительно-восстановительное состояние суспензии. Диапазон концентрации кислорода более предпочтительно составляет от 5 до 23 об.% и еще более предпочтительно от 10 до 20 об.%.

Во время выдерживания раствора присутствующая влага может испаряться с образованием конденсата. Если выдерживание раствора осуществляют в открытой системе, присутствующая влага испаряется естественным образом. Если выдерживание раствора осуществляют в атмосфере кислорода при концентрации от 1 до 25 об.%, вполне вероятно, что каталитическая способность катализатора дополнительно улучшается.

Когда сложный оксид наносится на диоксид кремния, готовят раствор приготовленного исходного материала, содержащий золь диоксида кремния. К раствору можно подходящим образом добавлять золь диоксида кремния. В качестве части золя диоксида кремния можно применять водную дисперсию порошка диоксида кремния. Также можно подходящим образом добавлять водную дисперсию такого порошка диоксида кремния.

Когда в качестве компонента A применяют Sb (сурьму), во время получения перекись водорода предпочтительно добавляют к водному смешанному раствору (I) или к жидкости, содержащей компоненты водного смешанного раствора (I). В данном случае H2O2/Sb (молярное отношение) предпочтительно составляет от 0,01 до 5, и более предпочтительно от 0,05 до 4. В данном случае перемешивание предпочтительно продолжают при температуре от 30°C до 70°C в течение периода времени от 30 минут до 2 часов.

Стадия 2: стадия сушки

Стадия сушки представляет собой стадию сушки раствора приготовленного исходного материала со стадии (1) для получения предшественника катализатора. В данном документе выражение "предшественник катализатора" относится к сухому порошку, полученному сушкой раствора приготовленного исходного материала, и порошку перед прокаливанием. Сушку можно осуществлять известными способами, такими как распылительная сушка или выпаривание досуха. Среди них для получения предшественника катализатора в виде мельчайших сфер предпочтительно применять распылительную сушку. Распыление в способе распылительной сушки можно осуществлять с помощью центробежной системы, системы пневматических распылителей или системы форсунок высокого давления. В качестве теплового источника для сушки можно применять воздух, нагреваемый водяным паром и электрическим нагревателем или т.п. Температура на входе распылительной сушилки предпочтительно составляет от 150 до 300°C. Температура на выходе распылительной сушилки предпочтительно составляет от 100 до 160°C.

Стадия 3: стадия прокаливания

Стадия прокаливания представляет собой стадию прокаливания предшественника катализатора, полученного на стадии (2), для получения сложнооксидного катализатора. В качестве устройства для прокаливания можно применять вращающуюся обжиговую печь. Форма устройства для прокаливания специально не ограничивается. Когда форма устройства для прокаливания является трубчатой, прокаливание можно осуществлять в непрерывном режиме. Форма трубы для прокаливания специально не ограничивается. Однако форма трубы для прокаливания предпочтительно является цилиндрической. Система нагрева предпочтительно представляет собой наружную систему нагрева. Подходящим образом можно применять электрическую печь. Размер и материал или т.п. трубы для прокаливания можно соответствующим образом выбирать в зависимости от условий прокаливания и количества продукции. Внутренний диаметр трубы для прокаливания предпочтительно составляет от 70 до 2000 мм и более предпочтительно от 100 до 1200 мм. Длина трубы для прокаливания предпочтительно составляет от 200 до 10000 мм и более предпочтительно от 800 до 8000 мм. Когда устройству для прокаливания сообщается ударная нагрузка, толщина устройства для прокаливания предпочтительно составляет 2 мм или более и более предпочтительно - 4 мм или более, с учетом того, что устройство для прокаливания имеет достаточную толщину и не разрушится под действием ударной нагрузки. Толщина устройства для прокаливания предпочтительно составляет 100 мм или менее и более предпочтительно - 50 мм или менее с учетом того, что ударная нагрузка в достаточном объеме передается устройству для прокаливания. Материал трубы для прокаливания специально не ограничивается при условии, что труба для прокаливания обладает жаростойкостью и прочностью, чтобы не разрушаться под действием ударной нагрузки. В качестве материала трубы для прокаливания подходящим образом можно применять SUS (нержавеющую сталь).

Распределительная перегородка с центральной частью, содержащей отверстие, через которое проходит порошок, расположена перпендикулярно (вертикально) потоку порошка в трубе для прокаливания, благодаря чему труба для прокаливания также может быть разделена на две или более зоны. Время пребывания в трубе для прокаливания легко обеспечивается расположением распределительной перегородки. Может присутствовать одна или несколько распределительных перегородок. Материал, из которого изготовлена распределительная перегородка, предпочтительно представляет собой металл, и можно подходящим образом применять распределительную перегородку, изготовленную из того же самого материала, что и труба для прокаливания. Высоту распределительной перегородки можно регулировать соответственно времени пребывания, которое следует обеспечить. Например, когда порошок подается со скоростью 250 г/час с применением вращающейся обжиговой печи с трубой для прокаливания, имеющей внутренний диаметр 150 мм и длину 1150 мм, и изготовленной из SUS, высота распределительной перегородки предпочтительно составляет от 5 до 50 мм, более предпочтительно от 10 до 40 мм, и еще более предпочтительно от 13 до 35 мм. Толщина распределительной перегородки специально не ограничивается, и предпочтительно регулируется в соответствии с размером трубы для прокаливания. Например, в случае вращающейся обжиговой печи с трубой для прокаливания, имеющей внутренний диаметр 150 мм и длину 1150 мм, и изготовленной из SUS, толщина трубы для прокаливания (распределительной перегородки) предпочтительно составляет 0,3 мм или более и 30 мм или менее, и более предпочтительно 0,5 мм или более и 15 мм или менее.

Чтобы предотвратить растрескивание предшественника катализатора и образование микротрещин или т.п., и для равномерного обжига сухого порошка труба для прокаливания предпочтительно вращается. Скорость вращения трубы для прокаливания предпочтительно составляет от 0,1 до 30 об/мин, более предпочтительно от 0,5 до 20 об/мин, и еще более предпочтительно от 1 до 10 об/мин.

Предпочтительно для прокаливания предшественника катализатора температуру нагревания предшественника катализатора непрерывно или периодически повышают от температуры ниже 400°C до температуры в диапазоне от 550 до 800°C.

Атмосфера при прокаливании может представлять собой воздушную атмосферу или поток воздуха. Однако, по меньшей мере, часть прокаливания предпочтительно осуществляют в потоке инертного газа, такого как азот, который по существу не содержит кислорода. Подводимое количество инертного газа составляет 50 литров (н.у.) или более на 1 кг предшественника катализатора, предпочтительно от 50 до 5000 литров (н.у.) и более предпочтительно от 50 до 3000 литров (н.у.) (литр (н.у.) означает литр, измеренный при температуре и давлении, соответствующих нормальным условиям, то есть при 20°C и 1 атм.). В данном случае потоки инертного газа и предшественника катализатора могут подаваться в противотоке или в виде параллельного потока. Однако с учетом газообразных компонентов, образующихся из предшественника катализатора, и незначительного количества воздуха, вносимого вместе с предшественником катализатора, предпочтительным является контактирование в противотоке.

Стадию прокаливания можно осуществлять в одну стадию. Однако прокаливание предпочтительно включает в себя стадию предварительного прокаливания, осуществляемую в температурном диапазоне от 250 до 400°C, и основное прокаливание, осуществляемое в температурном диапазоне от 550 до 800°C. Стадию предварительного прокаливания и основное прокаливание можно осуществлять в непрерывном режиме. Основное прокаливание можно осуществлять сразу после завершения стадии предварительного прокаливания. Каждая из стадий предварительного прокаливания и основного прокаливания может быть разбита на несколько стадий.

Стадию предварительного прокаливания осуществляют предпочтительно в токе инертного газа при температуре нагревания от 250°C до 400°C и предпочтительно от 300°C до 400°C. Стадию предварительного прокаливания предпочтительно проводят при постоянной температуре в температурном диапазоне от 250°C до 400°C. Однако температура может колебаться в температурном диапазоне от 250°C до 400°C, или постепенно повышаться или понижаться. Время пребывания при температуре нагревания предпочтительно составляет 30 минут или более и более предпочтительно от 3 до 12 часов.

График повышения температуры до температуры стадии предварительного прокаливания может быть линейным, или температуру можно повышать таким образом, чтобы график соответствовал траектории восходящей или нисходящей вогнутой формы.

Средняя скорость повышения температуры во время повышения температуры до температуры стадии предварительного прокаливания специально не ограничивается. Однако средняя скорость повышения температуры обычно составляет приблизительно от 0,1 до 15°C/мин, предпочтительно от 0,5 до 5°C/мин и более предпочтительно - от 1 до 2°C/мин.

Основное прокаливание осуществляют предпочтительно в токе инертного газа при температуре от 550 до 800°C, предпочтительно при температуре от 580 до 750°C, более предпочтительно при температуре от 600 до 720°C и еще более предпочтительно при температуре от 620 до 700°C. Основное прокаливание предпочтительно проводят при постоянной температуре в температурном диапазоне от 620°C до 700°C. Однако температура может колебаться в температурном диапазоне от 620°C до 700°C или постепенно повышаться или понижаться. Продолжительность основного прокаливания составляет от 0,5 до 20 часов и предпочтительно от 1 до 15 часов. Когда труба для прокаливания разделена распределительной перегородкой, предшественник катализатора и/или сложнооксидный катализатор непрерывно проходит, по меньшей мере, через 2 зоны, предпочтительно через 2-20 зон и более предпочтительно через от 4-15 зон. Температуру можно регулировать с применением одного или нескольких контроллеров. Однако чтобы получить требуемый график температуры прокаливания, для регулирования температуры нагреватель и контроллер предпочтительно расположены в каждой из зон, разделенных такими распределительными перегородками. Например, когда семь распределительных перегородок расположены таким образом, что длина части трубы для прокаливания, вносимой в нагревательную печь, делится на восемь равных частей, и применяется труба для прокаливания, разделенная на восемь зон, температура, устанавливаемая в каждой из восьми зон, предпочтительно регулируется нагревателем и контроллером, расположенными в каждой из зон таким образом, что температура предшественника катализатора и/или сложнооксидного катализатора соответствует требуемому графику температуры прокаливания. Компонент-окислитель (например, кислород) или компонент-восстанавитель (например, аммиак) можно добавлять в атмосферу для прокаливания с током инертного газа по мере необходимости.

График повышения температуры до температуры основного прокаливания может быть линейным, или температуру можно повышать таким образом, чтобы график соответствовал траектории восходящей или нисходящей вогнутой формы.

Средняя скорость повышения температуры при повышении температуры до температуры основного прокаливания специально не ограничивается. Однако средняя скорость повышения температуры обычно составляет приблизительно от 0,1 до 15°C/мин, предпочтительно от 0,5 до 10°C/мин и более предпочтительно от 1 до 8°C/мин.

Средняя скорость снижения температуры после завершения основного прокаливания составляет от 0,01 до 1000°C/мин, предпочтительно от 0,05 до 100°C/мин, более предпочтительно от 0,1 до 50°C/мин и еще более предпочтительно от 0,5 до 10°C/мин. Иногда также предпочтительно поддерживать температуру ниже температуры основного прокаливания. Температура выдерживания ниже температуры основного прокаливания на 10°C, предпочтительно на 50°C и более предпочтительно на 100°C. Время пребывания составляет 0,5 часов или более, предпочтительно 1 час или более, более предпочтительно 3 часа или более, и еще более предпочтительно 10 часов или более.

Низкотемпературную обработку предпочтительно проводят во время основного прокаливания, когда основное прокаливание осуществляют сразу после завершения стадии предварительного прокаливания.

Время, необходимое для низкотемпературной обработки, то есть время, необходимое для уменьшения температуры предшественника катализатора и/или сложнооксидного катализатора и повышения температуры до температуры прокаливания, может подходящим образом регулироваться с помощью размера, толщины и материала устройства для прокаливания, количества полученного катализатора, ряда периодов непрерывного прокаливания предшественника катализатора и/или сложнооксидного катализатора и фиксированной скорости и фиксированного количества или т.п. Например, когда применяют трубу для прокаливания, имеющую внутренний диаметр 500 мм, длину 4500 мм и толщину 20 мм, и изготовленную из SUS, время, необходимое для низкотемпературной обработки предпочтительно составляет не более 30 дней в условиях ряда периодов непрерывного прокаливания катализатора, более предпочтительно не более 15 дней, еще более предпочтительно не более 3 дней и особенно предпочтительно не более 2 дней.

Например, когда предшественник катализатора подается со скоростью 35 кг/час в то время, когда вращающаяся обжиговая печь, содержащая трубу для прокаливания с внутренним диаметром 500 мм, длиной 4500 мм и толщиной 20 мм, изготовленную из SUS, вращается со скоростью 6 об/мин, и температура основного прокаливания устанавливается на 645°C, стадию уменьшения температуры до 400°C и повышения температуры до 645°C можно осуществлять в течение приблизительно 1 дня. Когда прокаливание в непрерывном режиме осуществляют в течение 1 года, прокаливание можно осуществлять путем проведения такой низкотемпературной обработки раз в месяц, при этом стабильно поддерживается температура оксидного слоя.

2. Способ производства ненасыщенного нитрила

В настоящем варианте осуществления изобретения в присутствии сложнооксидного катализатора с применением реактора с кипящим слоем пропан подвергают каталитической реакции аммоксидирования в паровой фазе, благодаря чему получают соответствующий ненасыщенный нитрил.

Пропан и аммиак не обязательно имеют высокую степень чистоты, и можно применять газ технического сорта, такой как пропан, содержащий примеси, такие как этан, этилен, н-бутан и изобутан, и аммиак, включающий в себя примеси, такие как вода.

В качестве источника подводимого кислорода можно применять воздух, воздух, обогащенный кислородом, или чистый кислород. Кроме того, в качестве разбавляющего газа можно подводить гелий, аргон, диоксид углерода, водяной пар и азот или т.п.

Каталитическое аммоксидирование пропана в паровой фазе можно осуществлять в следующих условиях.

Молярное отношение кислорода, подводимого для реакции, к пропану составляет от 0,1 до 6 и предпочтительно от 0,5 до 4.

Молярное отношение аммиака, подводимого для реакции, к пропану составляет от 0,3 до 1,5 и предпочтительно от 0,7 до 1,2.

Температура реакции составляет от 350°C до 500°C и предпочтительно от 380°C до 470°C.

Давление в реакционной системе составляет от 5×104 до 5×105 Па и предпочтительно от 1×105 до 3×105 Па.

Продолжительность контактирования составляет от 0,1 до 10 сек·г/см3 и предпочтительно от 0,5 до 5 сек·г/см3.

Здесь продолжительность контактирования выражается следующей формулой.

Продолжительность контактирования (сек·г/см3) = (W/F)×273/(273+T)×(0,1013+P)/0,1013×60

В формуле W, F и T определяются следующим образом:

W = Количество (г) набивки катализатора

F = Расход (н.у. см3/сек) исходной газообразной смеси в нормальных условиях (0°C, 1,013×105 Па)

T = Температура реакции (°C)

P = Давление в реакционной системе (МПа)

В качестве реакционного способа получения ненасыщенного нитрила обычно можно применять традиционный способ, такой как способ с неподвижным слоем катализатора, способ "кипящего слоя" и способ движущегося слоя катализатора. В способе производства согласно настоящему варианту осуществления изобретения реакцию в кипящем слое выбирают с точки зрения добавления в реактор соединения вольфрама и повышения селективности образования целевого соединения путем взаимодействия со сложнооксидным катализатором. Другим критерием выбора реакции в кипящем слое является легкий отвод тепла реакции.

Каталитическая реакция аммоксидирования в паровой фазе может представлять собой либо систему одноразового прохода, либо систему с рециркуляцией.

3. Способ добавления соединения вольфрама

Сложнооксидный катализатор обладает каталитической активностью в любом виде. Если соединение вольфрама подвергается контактированию со сложнооксидным катализатором во время каталитической реакции аммоксидирования в паровой фазе с применением реактора с кипящим слоем, селективность образования целевого соединения можно повысить. Например, даже если селективность образования целевого соединения является неудовлетворительной, в случае, когда газообразный исходный материал и т.п. подается в реактор, в котором размещен сложнооксидный катализатор, и каталитическая реакция аммоксидирования в паровой фазе ускоряется, соединение вольфрама добавляют по мере ускорения реакции. Благодаря чему селективность можно повысить по сравнению с исходным состоянием.

В способе производства согласно настоящему варианту осуществления изобретения на стадии добавления в реактор с кипящим слоем соединения вольфрама количество соединения вольфрама добавляют таким образом, чтобы в реакторе с кипящим слоем молярное отношение (отношение W/Mo) вольфрама, содержащегося в соединении вольфрама, к молибдену, содержащемуся в сложнооксидном катализаторе, составляло от 0,0001 до 0,1. При отношении W/Mo не менее 0,0001 в реакторе с кипящим слоем частота контакта сложнооксидного катализатора с соединением вольфрама может увеличиться с эффективным обменом металла, такого как молибден, в сложнооксидном катализаторе на вольфрам. С другой стороны, при отношении W/Mo не более чем 0,1 может подавляться чрезмерное воспламенение аммиака и уменьшение выхода ненасыщенного нитрила.

Как описано выше, вольфрам может содержаться в виде элемента, который входит в состав сложнооксидного катализатора. Даже в таком случае добавление соединения вольфрама в реактор с кипящим слоем может повышать селективность образования целевого соединения. Авторы настоящего изобретения полагают, что это происходит потому, что соединение вольфрама, добавляемое в реактор, имеет отношение к конверсии вблизи поверхности сложнооксидного катализатора, и действует иначе, чем вольфрамовый компонент смеси в кристаллах сложнооксидного катализатора.

Более конкретно, предполагается: если соединение вольфрама добавляют в реактор с кипящим слоем, сложнооксидный катализатор вступает в контакт с соединением вольфрама, соединение вольфрама диффундирует в катализатор благодаря твердофазной реакции на поверхности сложного оксида, и происходит реакция обмена вольфрама и металлического элемента, такого как Mo. Авторы настоящего изобретения предполагают, что реакция обмена способствует повышению селективности образования целевого соединения.

Способ регулирования молярного отношения (отношение W/Mo) вольфрама, содержащегося в соединении вольфрама, к молибдену, содержащемуся в сложнооксидном катализаторе, в реакторе с кипящим слоем в диапазоне от 0,0001 до 0,1 специально не ограничивается. Как описано выше, количество вольфрама в соединении вольфрама уменьшается благодаря реакции обмена с металлом сложного оксида. Соответственно соединение вольфрама предпочтительно пополняется, чтобы не допустить отношение W/Mo менее чем 0,0001 и отношение W/Mo более чемм 0,1. Частота пополнения и количество соединения вольфрама для одноразового пополнения можно должным образом задавать при условии, что отношение W/Mo сохраняется в диапазоне от 0,0001 до 0,1. Молярное отношение (отношение W/Mo) вольфрама, содержащегося в соединении вольфрама, к молибдену, содержащемуся в сложнооксидном катализаторе, можно определять с помощью описанного позже способа.

Поскольку молибден, содержащийся в катализаторе, улетучивается из реактора во время реакции, содержание молибдена в сложнооксидном катализаторе, вероятно, уменьшается. В том случае, когда желательно сохранять количество вольфрама, содержащегося в соединении вольфрама в реакторе, постоянным, в реактор предпочтительно добавляют соединение молибдена, поскольку отношение W/Mo увеличивается, так как содержание молибдена в сложнооксидном катализаторе уменьшается. Добавление соединения молибдена приводит к увеличению количества молибдена в реакторе, хотя количество молибдена непосредственно в сложнооксидном катализаторе не увеличивается. Однако если соединение молибдена присутствует в реакторе, соединение молибдена, вполне вероятно, должно захватываться сложнооксидным катализатором, со временем постепенно увеличивая количество молибдена в сложнооксидном катализаторе.

Количество соединения молибдена, добавляемое в реактор, специально не ограничивается при условии, что отношение W/Mo сохраняется в диапазоне от 0,0001 до 0,1. Добавляемое количество соединения молибдена (в пересчете на Mo) предпочтительно составляет от 0,01 до 2 г и более предпочтительно от 0,02 до 1,5 г в расчете на 1 кг катализатора в день. Если добавляемое количество соединения молибдена находится в вышеупомянутом диапазоне, в реактор подается количество молибдена, эквивалентное количеству молибдена, покидающему катализатор. Благодаря чему количество молибдена в катализаторе сохраняется, легко предотвращая уменьшение выхода. Кроме того, если добавлять более 2 г соединения молибдена (в пересчете на Mo) в расчете на 1 кг катализатора в день, аммиак в реакционном газе воспламеняется из-за избыточного количества соединения молибдена и продуктов его разложения, и аммиак, вероятно, расходуется бесполезно. Кроме того, температура в реакторе, вполне вероятно, повышается, приводя к неустойчивой температуре реакции или т.п.

В реактор можно добавлять обычные соединения молибдена, их примеры включают в себя гептамолибдат аммония (NH4)6Mo7O24·4H2O, триоксид молибдена MoO3, фосформолибдат H3PMo12O40, кремниймолибдат H4SiMo12O40 и пентахлорид молибдена MoCl5. Среди них предпочтительным является гептамолибдат аммония (NH4)6Mo7O24·4H2O, поскольку он легко разлагается после добавления и захватывается катализатором. Кроме того, гептамолибдат аммония оказывает небольшое воздействие на катализатор из-за противоионов молибдена в соединении молибдена, и легко можно получить эффект поддержания выхода. Способ добавления соединения молибдена в реактор специально не ограничивается, и можно применять тот же самый способ добавления, что и для добавления соединения вольфрама. Соединение молибдена и соединение вольфрама можно добавлять отдельно при условии, что можно сохранить отношение W/Mo. Указанные соединения можно добавлять одновременно или можно добавлять в разные сроки.

В том случае, когда соединение молибдена добавляют во время реакции, способ добавления соединения молибдена может осуществляться либо в непрерывном режиме добавления, либо в режиме периодического добавления при условии, что отношение W/Mo в реакторе сохраняется в диапазоне от 0,0001 до 0,1. В настоящем документе добавление в непрерывном режиме относится к способу постоянного ежедневного добавления молибдена, и добавление в периодическом режиме относится к способу добавления молибдена каждые несколько дней.

С точки зрения подавления избыточного воспламенения аммиака в момент добавления и предотвращения большого уменьшения выхода ненасыщенного нитрила, предпочтительно добавлять в реактор небольшое количество соединения вольфрама каждые несколько дней. Примеры подробного способа добавления соединения вольфрама включают в себя следующие два способа (1) и (2), и способ (2) можно дополнительно разделить на непрерывный режим добавления и периодический режим добавления:

(1) способ добавления соединения вольфрама в реактор с кипящим слоем перед каталитической реакцией аммоксидирования в паровой фазе; и

(2) способ добавления соединения вольфрама в реактор с кипящим слоем во время каталитической реакции аммоксидирования в паровой фазе (в непрерывном режиме добавления и периодическом режиме добавления).

Способ 1: способ добавления соединения вольфрама перед реакцией

В настоящем варианте осуществления изобретения в качестве "соединения вольфрама" можно применять соль вольфрама, такую как аммониевая соль, нитрат, карбоксилат, аммониевая соль карбоновой кислоты, пероксокарбоксилат, аммониевая соль пероксокарбоновой кислоты, галогенированная аммониевая соль, галогенид, ацетилацетат, алкоксида, трифенильное соединение, полиоксометалат и аммониевая соль полиоксометалата вольфрама; и порошкообразный исходный материал, такой как триоксид вольфрама, диоксид вольфрама, вольфрамат, метавольфрамат аммония, вольфрамокремниевая кислота, кремневольфрамомолибденовая кислота и ванадатовольфрамокремниевая кислота. Среди них подходящим образом можно применять триоксид вольфрама и метавольфрамат аммония с учетом того, что эти соединения вольфрама оказывают небольшое воздействие на целевое соединение.

В качестве "соединения вольфрама" могут функционировать соединения, отличающиеся от упомянутых выше веществ, и сложнооксидный катализатор с более высокой концентрацией вольфрама, чем концентрация в сложнооксидном катализаторе, заполняющем реактор в настоящем варианте осуществления изобретения.

Если в реактор добавляют слишком большое количество соединения вольфрама, вполне вероятно, что большое количество аммиака из исходного газообразного материала воспламенится, уменьшая при этом выход акрилонитрила. Если в реактор добавляют слишком малое количество соединения вольфрама, в реакторе соединение вольфрама может не подвергаться обмену с металлом, таким как молибден, в сложнооксидном катализаторе. Соответственно количество соединения вольфрама добавляют таким образом, чтобы отношение W/Mo в реакторе находилось в диапазоне от 0,0001 до 0,1, предпочтительно в диапазоне от 0,0002 до 0,08, и более предпочтительно в диапазоне от 0,0005 до 0,05.

С учетом предотвращения застоя соединения вольфрама в нижней части реактора и эффективного контактирования с катализатором средний размер частиц соединения вольфрама предпочтительно составляет не более чем 500 мкм, и предпочтительно не менее чем 1 мкм с учетом предотвращения уноса соединения вольфрама воздушным потоком из реактора наружу. Средний размер частиц соединения вольфрама более предпочтительно составляет от 5 до 300 мкм, еще более предпочтительно от 10 до 250 мкм и особенно предпочтительно от 20 до 150 мкм.

В настоящем документе средний размер частиц соединения вольфрама означает значение, полученное путем измерения размера частиц соединения вольфрама, прокаленного при температуре от 300 до 600°C в течение 3-5 часов, с помощью устройства для измерения размера частиц (LS230 компании BECKMAN COULTER, Inc.).

Способ добавления соединения вольфрама в реактор специально не ограничивается, и соединение вольфрама можно вводить в реактор с кипящим слоем под давлением из бункерного питателя снаружи реактора путем перекачивания по трубам в плотный слой катализатора. В таком случае в качестве газа, применяемого для подачи соединения вольфрама под давлением, применяют воздух, инертный газ и т.п.

Способ 2: способ добавления соединения вольфрама во время реакции

Можно применять такое же соединение вольфрама, как в способе (1).

В случае способа (2) по тем же причинам, упомянутым выше, количество соединения вольфрама добавляют таким образом, чтобы отношение W/Mo находилось диапазоне от 0,0001 до 0,1, предпочтительно в диапазоне от 0,0002 до 0,08, и более предпочтительно в диапазоне от 0,0005 до 0,05.

Можно применять такой же способ добавления соединения вольфрама в реактор, который упомянут выше. Соединение вольфрама можно добавлять само по себе или можно смешивать со сложнооксидным катализатором и соединением молибдена и затем добавлять.

В том случае, когда соединение вольфрама добавляют во время реакции, способ добавления можно осуществлять либо в непрерывном режиме добавления, либо в периодическом режиме добавления при условии, что отношение W/Mo в реакторе сохраняется в диапазоне от 0,0001 до 0,1.

Чтобы определить молярное отношение (отношение W/Mo) вольфрама, содержащегося в соединении вольфрама, к молибдену, содержащемуся в сложнооксидном катализаторе в реакторе с кипящим слоем, во время реакции необходимо определять количество молей молибдена, содержащегося в сложнооксидном катализаторе, и количество молей вольфрама, содержащегося в соединении вольфрама.

Концентрацию молибдена в сложнооксидном катализаторе можно определять следующим образом: часть сложнооксидного катализатора извлекают из реактора и определяют концентрацию молибдена с помощью рентгеновского флюоресцентного анализа (X1000 LINT2500). Сложнооксидный катализатор, извлеченный из реактора, смешивают с соединением вольфрама, добавляемым в реактор. Соответственно точную концентрацию молибдена нельзя определить, если измерять ее в извлеченном сложнооксидном катализаторе как он есть. Примеры способов определения точной концентрации молибдена в сложнооксидном катализаторе включают в себя способ, при котором добавляемое соединение вольфрама изготавливают с размером частиц, отличающимся от размера частиц сложнооксидного катализатора, заранее заполняющего реактор; извлеченный сложнооксидный катализатор просеивают через сито, предназначенное для заданного размера частиц, отделяют от соединения вольфрама и измеряют (концентрацию молибдена). Количество молей молибдена, содержащегося в сложнооксидном катализаторе в реакторе, можно определять следующим образом: сложнооксидный катализатор, отделенный от соединения вольфрама, подвергают рентгеновскому флюоресцентному анализу, чтобы определить концентрацию молибдена в сложнооксидном катализаторе, и полученную концентрацию молибдена умножают на массу сложнооксидного катализатора. Сложнооксидный катализатор разрушается во время реакции, и его масса уменьшается. Соответственно заранее исследуют скорость уменьшения массы и выражают в виде калибровочной кривой. Массу сложнооксидного катализатора соответствующим образом подсчитывают согласно калибровочной кривой. Описанный выше способ эффективен уже для построения такой калибровочной кривой, поскольку при таком способе обеспечивают размер частиц соединения вольфрама и размер частиц сложнооксидного катализатора, отличающиеся друг от друга; соединение вольфрама отсеивают от сложнооксидного катализатора; и исследуют массовое отношение. После того, как норма уменьшения массы сложнооксидного катализатора известна, можно подсчитать массу сложнооксидного катализатора при отсутствии отсеивания. Соответственно для данной цели излишне обеспечивать размер частиц соединения вольфрама и размер частиц сложнооксидного катализатора, отличающиеся друг от друга.

Примеры способов определения количества молей вольфрама, содержащегося в соединении вольфрама, включают в себя: (1) способ, при котором часть сложнооксидного катализатора извлекают из реактора; концентрацию вольфрама, захваченного сложнооксидным катализатором, определяют с помощью рентгеновского флюоресцентного анализа; концентрацию вольфрама умножают на массу сложнооксидного катализатора, чтобы рассчитать количество захваченных им молей соединения вольфрама; количество захваченных молей соединения вольфрама вычитают из количества молей соединения вольфрама, добавленных в реактор; и (2) способ, при котором (в том случае, когда для проведения реакции применяется один и тот же сложнооксидный катализатор) заранее строят калибровочную кривую зависимости количества захваченного вольфрама от добавляемого количества соединения вольфрама и количества дней продолжения реакции; согласно калибровочной кривой расчетным путем определяют количество вольфрама, содержащегося в соединении вольфрама в реакторе.

Примеры

Далее настоящий вариант осуществления изобретения будет дополнительно подробно описан со ссылкой на примеры и сравнительные примеры. Однако диапазон настоящего варианта осуществления изобретения не ограничивается приведенными примерами.

В примерах и сравнительных примерах степень конверсии пропана, степень селективности образования акрилонитрила и выход акрилонитрила, соответственно, вытекают из следующих определений.

Степень конверсии пропана (PN) (%)=(количество молей прореагировавшего пропана)/(количество молей подводимого пропана)×100;

Степень селективности образования акрилонитрила (AN) (%)=(количество молей полученного акрилонитрила)/(количество молей прореагировавшего пропана)×100;

Выход акрилонитрила (AN) (%)=(количество молей полученного акрилонитрила)/(количество молей подводимого пропана)×100;

Получение раствора смеси, содержащей ниобий

Смешанный раствор, содержащий ниобий, получали согласно описанному ниже способу.

К 10 кг воды добавляли 0,956 кг ниобиевой кислоты, содержащей 80,0 масс.% ниобия (в пересчете на Nb2O5), и 3,291 кг дигидрата щавелевой кислоты H2C2O4·2H2O. Молярное отношение щавелевая кислота/ниобий в исходном материале составляло 5,0, и концентрация исходного ниобия составляла 0,50 (моль Nb/кг раствора). Полученный раствор нагревали при перемешивании в течение двух часов при 95°C, получая при этом смешанный раствор, в котором был растворен ниобий. Такой смешанный раствор оставляли стоять, охлаждали льдом, подвергали фильтрованию с отсасыванием для удаления твердого содержимого, получая при этом однородный смешанный раствор ниобия. Молярное отношение щавелевая кислота/ниобий в таком смешанном растворе ниобия, по данным описанного ниже анализа, составляло 2,75.

10 г такого смешанного раствора ниобия точно взвешивали, помещали в тигель, сушили в течение ночи при 95°C и подвергали термообработке в течение одного часа при 600°C, получая при этом 0,760 г Nb2O5. Из такого результата следует, что концентрация ниобия составляла 0,572 (моль Nb/кг раствора).

3 г такого смешанного раствора ниобия точно взвешивали и помещали в стеклянный химический стакан емкостью 300 мл, добавляли 200 мл горячей воды с температурой около 80°C и затем добавляли 10 мл серной кислоты (1:1). Полученный смешанный раствор титровали при перемешивании с применением 1/4 н раствора KMnO4, в то же время поддерживая температуру на горячей мешалке 70°C. Точку, в которой слабая светло-розовая окраска KMnO4 сохранялась в течение около 30 секунд или более определяли как конечную точку. Концентрацию щавелевой кислоты определяли, исходя из полученного титра, в соответствии со следующей формулой, в результате она составляла 1,570 моль щавелевой кислоты/кг.

2KMnO4+3H2SO4+5Н2С2О4 → K2SO4+2MnSO4+10СО2+8Н2О

Полученный смешанный раствор ниобия применяли в качестве смешанного раствора ниобия (Bo) для получения катализатора, описанного ниже.

Пример 1

Получение сложнооксидного катализатора

Сложнооксидный катализатор с составом исходного материала, представленным формулой,

Mo1V0.20Nb0.10Sb0.20W0.05On/50,0 масс.% SiO2

получали следующим образом.

К 1683 г воды добавляли 411,3 г гептамолибдата аммония (NH4)6Mo7O24·4H2O, 54,1 г метаванадата аммония NH4VO3 и 67,8 г триоксида дисурьмы Sb2O3 и нагревали при перемешивании в течение 1 часа при 95°C, получая при этом водный раствор (I) исходного материала.

К 404,4 г смешанного раствора ниобия (Bo) добавляли 66,3 г раствора перекиси водорода, содержащего 30 масс.% H2O2, и перемешивали в течение 10 минут при комнатной температуре, получая при этом водный раствор (II) исходного материала.

После охлаждения полученного водного раствора (I) исходного материала до 70°C к нему добавляли 735,7 г золя диоксида кремния, содержащего 34,0 масс.% SiO2, и дополнительно добавляли к нему 129,3 г раствора перекиси водорода, содержащего 30 масс.% H2O2, и затем полученную смесь непрерывно перемешивали в течение 30 минут при 55°C. Затем к полученной смеси последовательно добавляли водный раствор (II) исходного материала, 53,4 г водного раствора метавольфрамата аммония, содержащего 50 масс.% WO3, и жидкую дисперсию, приготовленную путем диспергирования 250 г порошка диоксида кремния в 3375 г воды, получая при этом водный смешанный раствор (III). Водный смешанный раствор (III) выдерживали при 50°C в течение 2 часов и 30 минут и затем добавляли водный раствор (II) исходного материала, получая при этом раствор приготовленной суспензии исходного материала.

Полученный раствор приготовленного исходного материала загружали в центробежную распылительную сушилку и сушили, получая при этом предшественник катализатора в виде микросфер. Температуры на входе и на выходе распылительной сушилки составляли 210°C и 120°C соответственно.

200 г полученного предшественника катализатора набивали в трубу для прокаливания, имеющую диаметр 3 дюйма и изготовленную из SUS, и затем прокаливали в течение 2 часов при 680°C в токе газообразного азота при расходе газа 5,0 л/мин (н.у.) и одновременном вращении трубы, благодаря чему получали сложнооксидный катализатор. Полученный сложнооксидный катализатор просеивали через сито с размером ячеек от 50 до 100 мкм.

Получение триоксида вольфрама

Из метавольфрамата аммония (NH4)6H2W12O40 готовили 50 масс.% водный раствор метавольфрамата аммония. Водный раствор загружали в центробежную распылительную сушилку и сушили. Высушенный продукт формовали с получением микросфер. Температура на входе распылительной сушилки составляла 210°C, и температура на ее выходе составляла 120°C.

200 г микросферического метавольфрамата аммония помещали в тигель для выпаривания. Микросферический метавольфрамат аммония прокаливали на воздухе в течение 1 часа при 200°C и дополнительно прокаливали в течение 2 часов при 500°C с применением печи для прокаливания фиксированного типа. Затем прокаленный продукт извлекали и охлаждали, получая при этом триоксид вольфрама. Полученный триоксид вольфрама просеивали через сито с размером ячеек от 20 до 32 мкм.

Ниже в примерах и сравнительных примерах триоксид вольфрама готовили тем же способом, который описан выше.

Реакция аммоксидирования пропана

Для проведения реакции аммоксидирования в стеклянный реактор с кипящим слоем, имеющий внутренний диаметром 1B, загружали смесь из 40 г полученного выше сложнооксидного катализатора и 0,35 г полученного выше триоксида вольфрама. Смесь газов, взятых в молярном отношении пропан:аммиак:кислород:гелий=1:1:3:18, подавали при температуре реакции 440°C, давлении в реакционной системе, равном нормальному давлению, и продолжительности контактирования 2,9 сек·г/см3. На 5 день после начала реакции смесь сложнооксидного катализатора и соединения вольфрама извлекали из реактора и разделяли с помощью 50 мкм сита. Состав полученного продукта анализировали, чтобы определить количество молей молибдена и вольфрама в сложнооксидном катализаторе. Исходя из полученных в ходе анализа значений, рассчитывали количество молей вольфрама, захваченное катализатором, и количество молей вольфрама, захваченное сложнооксидным катализатором, вычитали из количества молей вольфрама в добавляемом соединении вольфрама. Из полученного значения рассчитывали количество молей вольфрама, содержащегося в соединении вольфрама в реакторе. Определяли отношение W/Mo, которое составляло 0,0162. Реакция продолжалась, как она есть, и реакцию проводили в течение 10 дней.

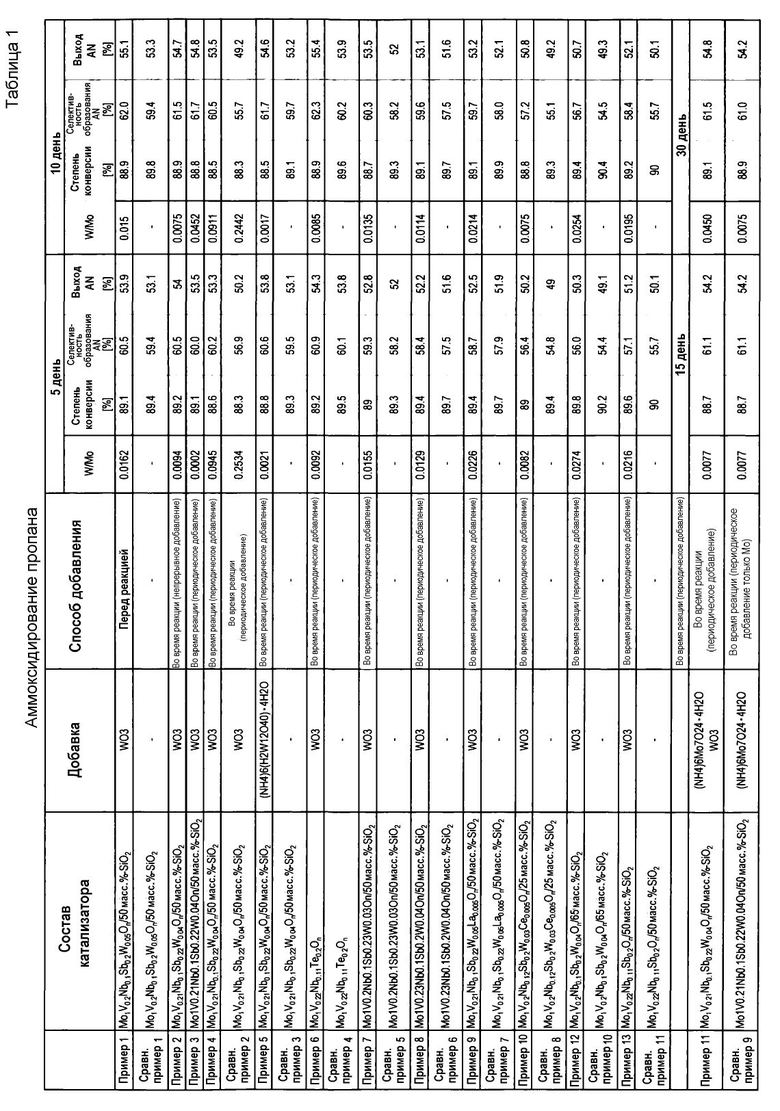

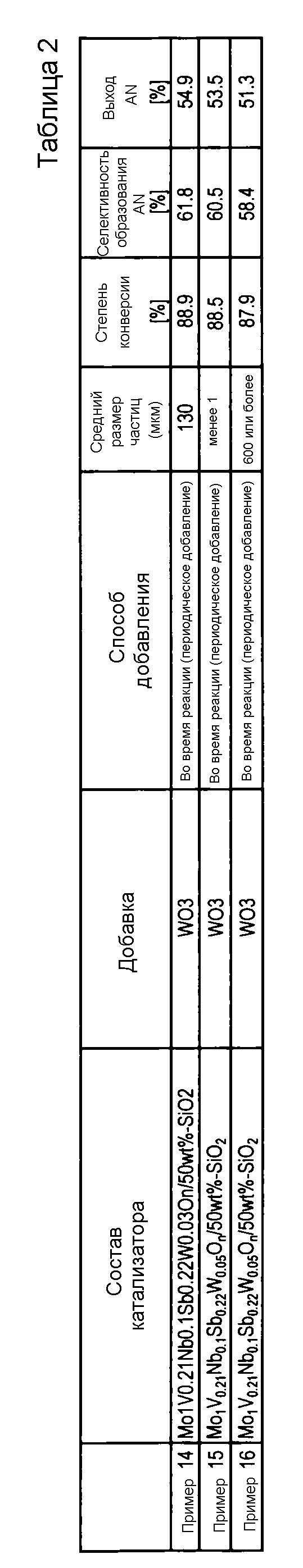

Отношение W/Mo на 5 день, отношение W/Mo на 10 день (оба из которых рассчитывали с помощью одинакового способа измерений и расчета, далее применяется то же самое) и результаты осуществления реакции приведены в таблице 1.

Сравнительный пример 1

Получение сложнооксидного катализатора

Сложнооксидный катализатор готовили тем же способом, который описан в примере 1.

Реакция аммоксидирования пропана

В стеклянный реактор с кипящим слоем и внутренним диаметром 1B загружали 40 г сложнооксидного катализатора, полученного выше. Для проведения реакции аммоксидирования в течение 10 дней смесь газов, взятых в молярном отношении

пропан:аммиак:кислород:гелий=1:1:3:18, подавали при температуре реакции 440°C, давлении в реакционной системе 50 кПа и продолжительности контактирования 2,9 сек·г/см3.

Результаты осуществления реакции на 5 день и на 10 день приведены в таблице 1.

Пример 2

Получение сложнооксидного катализатора

Сложнооксидный катализатор с составом исходного материала, представленным формулой,

Mo1V0.21Nb0.10Sb0.22W0.04On/50,0 масс.% SiO2

получали следующим образом.

К 1757 г воды добавляли 408,4 г гептамолибдата аммония (NH4)6Mo7O24·4H2O, 56,5 г метаванадата аммония NH4VO3 и 74,0 г триоксида дисурьмы Sb2O3 и нагревали при перемешивании в течение 1 часа при 95°C, получая при этом водный раствор (I) исходного материала.

К 401,6 г смешанного раствора ниобия (Bo) добавляли 66,3 г раствора перекиси водорода, содержащего 30 масс.% H2O2, и перемешивали в течение 10 минут при комнатной температуре, получая при этом водный раствор (II) исходного материала.

Затем полученный водный раствор (I) исходного материала охлаждали до 70°C, добавляли к нему 735,7 г золя диоксида кремния, содержащего 34,0 масс.% SiO2, дополнительно добавляли к нему 129,3 г раствора перекиси водорода, содержащего 30 масс.% H2O2, и затем полученную смесь непрерывно перемешивали в течение 30 минут при 55°C. Затем к полученной смеси последовательно добавляли водный раствор (II) исходного материала, 42,4 г водного раствора метавольфрамата аммония, содержащего 50 масс.% WO3, и жидкую дисперсию, приготовленную путем диспергирования 250 г порошка диоксида кремния в 3375 г воды, получая при этом водный смешанный раствор (III). После добавления водного раствора (II) исходного материала водный смешанный раствор (III) выдерживали при 50°C в течение 2 часов и 30 минут, получая при этом раствор в виде суспензии приготовленного исходного материала.

Полученный раствор приготовленного исходного материала загружали в центробежную распылительную сушилку и сушили, получая при этом предшественник катализатора в виде микросфер. Температуры на входе и на выходе распылительной сушилки соответственно составляли 210°C и 120°C.

200 г полученного предшественника катализатора набивали в трубу для прокаливания, имеющую диаметр 3 дюйма и изготовленную из SUS, и затем прокаливали в течение 2 часов при 680°C в токе газообразного азота при расходе 5,0 л/мин (н.у.) и одновременном вращении трубы, благодаря чему получали сложнооксидный катализатор. Полученный сложнооксидный катализатор просеивали через сито с размером ячеек от 50 до 100 мкм.

Реакция аммоксидирования пропана

В стеклянный реактор с кипящим слоем и внутренним диаметром 1B загружали 40 г полученного выше сложнооксидного катализатора. Для проведения реакции аммоксидирования смесь газов, взятых в молярном отношении

пропан:аммиак:кислород:гелий=1:1:3:18, подавали при температуре реакции 440°C, давлении в реакционной системе 50 кПа и продолжительности контактирования 2,9 сек·г/см3. Сразу после начала реакции к плотному слою катализатора в реакторе через клапан непрерывно добавляли 0,05 г триоксида вольфрама в течение четырех дней. На 5 день после начала реакции смесь сложнооксидного катализатора и соединения вольфрама извлекали из реактора и разделяли с помощью 50 мкм сита. Анализировали состав полученного сложнооксидного катализатора, чтобы определить в сложнооксидном катализаторе количества молей молибдена и вольфрама. Исходя из полученных в ходе анализа значений, рассчитывали количество молей вольфрама, захваченное катализатором, и количество молей вольфрама, захваченное сложнооксидным катализатором, вычитали из количества молей вольфрама в добавляемом соединении вольфрама. Из полученного значения рассчитывали количество молей вольфрама, содержащегося в соединении вольфрама в реакторе. Определяли отношение W/Mo, которое составляло 0,0094. Реакция продолжалась, как она есть, и реакцию проводили в течение 10 дней.

Отношение W/Mo на 5 день, на 10 день и результаты осуществления реакции приведены в таблице 1.

Пример 3

Получение сложнооксидного катализатора

Сложнооксидный катализатор готовили тем же способом, который описан в примере 2.

Реакция аммоксидирования пропана

В стеклянный реактор с кипящим слоем и внутренним диаметром 1B загружали 40 г полученного выше сложнооксидного катализатора. Для проведения реакции аммоксидирования смесь газов, взятых в молярном отношении

пропан:аммиак:кислород:гелий=1:1:3:18, подавали при температуре реакции 440°C, давлении в реакционной системе 50 кПа и времени контактирования 2,9 сек·г/см3. На 2 день после начала реакции через клапан к плотному слою катализатора в реакторе добавляли 0,02 г триоксида вольфрама. На 5 день после начала реакции смесь сложнооксидного катализатора и соединения вольфрама извлекали из реактора, и разделяли с помощью 50 мкм сита. Анализировали состав полученного сложнооксидного катализатора, чтобы определить в сложнооксидном катализаторе количества молей молибдена и вольфрама. Исходя из полученных в ходе анализа значений, рассчитывали количество молей вольфрама, захваченное катализатором, и количество молей вольфрама, захваченное сложнооксидным катализатором, вычитали из количества молей вольфрама в добавляемом соединении вольфрама. Из полученного значения рассчитывали количество молей вольфрама, содержащегося в соединении вольфрама в реакторе. Определяли отношение W/Mo, которое составляло 0,0002 и было относительно низким. Затем добавляли 0,1 г триоксида вольфрама. Реакцию проводили в течение 10 дней.

Отношение W/Mo на 5 день и на 10 день, и результаты осуществления реакции приведены в таблице 1.

Пример 4

Получение сложнооксидного катализатора

Сложнооксидный катализатор готовили тем же способом, который описан в примере 2.

Реакция аммоксидирования пропана

В стеклянный реактор с кипящим слоем и внутренним диаметром 1B загружали 40 г полученного выше сложнооксидного катализатора. Для проведения реакции аммоксидирования смесь газов, взятых в молярном отношении

пропан:аммиак:кислород:гелий=1:1:3:18, подавали при температуре реакции 440°C, давлении в реакционной системе 50 кПа и продолжительности контактирования 2,9 сек·г/см3. На 2 день после начала реакции к плотному слою катализатора в реакторе через клапан добавляли 0,55 г триоксида вольфрама и на 4 день дополнительно добавляли 0,55 г триоксида вольфрама. На 5 день после начала реакции смесь сложнооксидного катализатора и соединения вольфрама извлекали из реактора и разделяли с помощью 50 мкм сита. Анализировали состав полученного сложнооксидного катализатора, чтобы определить в сложнооксидном катализаторе количества молей молибдена и вольфрама. Исходя из полученных в ходе анализа значений, рассчитывали количество молей вольфрама, захваченное катализатором, и количество молей вольфрама, захваченное сложнооксидным катализатором, вычитали из количества молей вольфрама в добавляемом соединении вольфрама. Из полученного значения рассчитывали количество молей вольфрама, содержащееся в соединении вольфрама в реакторе. Определяли отношение W/Mo, которое составляло 0,0945. Реакция продолжалась, как она есть, и реакцию проводили в течение 10 дней.

Отношение W/Mo на 5 день, на 10 день и результаты осуществления реакции приведены в таблице 1.

Сравнительный пример 2

Получение сложнооксидного катализатора

Сложнооксидный катализатор готовили тем же способом, который описан в примере 2.

Реакция аммоксидирования пропана

В стеклянный реактор с кипящим слоем и внутренним диаметром 1B загружали 40 г полученного выше сложнооксидного катализатора. Для проведения реакции аммоксидирования смесь газов, взятых в молярном отношении

пропан:аммиак:кислород:гелий=1:1:3:18, подавали при температуре реакции 440°C, давлении в реакционной системе 50 кПа и продолжительности контактирования 2,9 сек·г/см3. На 2 день после начала реакции к плотному слою катализатора в реакторе через клапан добавляли 3,0 г триоксида вольфрама и на 4 день дополнительно добавляли 3,0 г триоксида вольфрама. На 5 день после начала реакции смесь сложнооксидного катализатора и соединения вольфрама извлекали из реактора и разделяли с помощью 50 мкм сита. Анализировали состав полученного сложнооксидного катализатора, чтобы определить в сложнооксидном катализаторе количества молей молибдена и вольфрама. Исходя из полученных в ходе анализа значений, рассчитывали количество молей вольфрама, захваченное катализатором, и количество молей вольфрама, захваченное сложнооксидным катализатором, вычитали из количества молей вольфрама в добавляемом соединении вольфрама. Из полученного значения рассчитывали количество молей вольфрама, содержащееся в соединении вольфрама в реакторе. Определяли отношение W/Mo, которое составляло 0,2534. Реакцию проводили в течение 10 дней.

Отношение W/Mo на 5 день, на 10 день и результаты осуществления реакции приведены в таблице 1.

Пример 5

Получение сложнооксидного катализатора

Сложнооксидный катализатор готовили тем же способом, который описан в примере 2.

Реакция аммоксидирования пропана

В стеклянный реактор с кипящим слоем и внутренним диаметром 1B загружали 40 г полученного выше сложнооксидного катализатора. Для проведения реакции аммоксидирования смесь газов, взятых в молярном отношении

пропан:аммиак:кислород:гелий=1:1:3:18, подавали при температуре реакции 440°C, давлении в реакционной системе 50 кПа и продолжительности контактирования 2,9 сек·г/см3. На 2 день после начала реакции к плотному слою катализатора в реакторе через клапан добавляли 0,3 г имеющегося в продаже метавольфрамата аммония в отношении W/Mo и на 4 день дополнительно добавляли 0,3 г имеющегося в продаже метавольфрамата аммония в отношении W/Mo. На 5 день после начала реакции смесь сложнооксидного катализатора и соединения вольфрама извлекали из реактора и разделяли с помощью 50 мкм сита. Анализировали состав полученного сложнооксидного катализатора, чтобы определить в сложнооксидном катализаторе количества молей молибдена и вольфрама. Исходя из полученных в ходе анализа значений, рассчитывали количество молей вольфрама, захваченное катализатором, и количество молей вольфрама, захваченное сложнооксидным катализатором, вычитали из количества молей вольфрама в добавляемом соединении вольфрама. Из полученного значения рассчитывали количество молей вольфрама содержащееся в соединении вольфрама в реакторе. Определяли отношение W/Mo, которое составляло 0,0021. Реакция продолжалась, как она есть, и реакцию проводили в течение 10 дней.

Отношение W/Mo на 5 день, на 10 день и результаты осуществления реакции приведены в таблице 1.

Сравнительный пример 3

Получение сложнооксидного катализатора

Сложнооксидный катализатор готовили тем же способом, который описан в примере 2.

Реакция аммоксидирования пропана

В стеклянный реактор с кипящим слоем и внутренним диаметром 1B загружали 40 г полученного выше сложнооксидного катализатора. Для проведения реакции аммоксидирования в течение 10 дней смесь газов, взятых в молярном отношении

пропан:аммиак:кислород:гелий=1:1:3:18, подавали при температуре реакции 440°C, давлении в реакционной системе 50 кПа и продолжительности контактирования 2,9 сек·г/см3.

Результаты осуществления реакции на 5 день и на 10 день приведены в таблице 1.

Пример 6

Получение сложнооксидного катализатора

Сложнооксидный катализатор с исходным составом, представленным формулой Mo1V0.22Nb0.11Te0.2On получали следующим образом.

К 3806 г воды добавляли 832,1 г гептамолибдата аммония (NH4)6Mo7O24·4H2O, 120,5 г метаванадата аммония NH4VO3 и 214,9 г теллуровой кислоты H6TeO6. По мере перемешивания смешанный раствор нагревали до 60°C и растворяли вещества. Затем полученный раствор охлаждали до 30°C, получая при этом водный раствор (I) исходного материала.

К 900,0 г смешанного раствора ниобия (B0) добавляли 66,3 г раствора перекиси водорода, содержащего 30 масс.% H2O2. Раствор перемешивали и смешивали при комнатной температуре в течение 10 минут, чтобы приготовить водный раствор (II) исходного материала.

Полученный водный раствор (I) исходного материала распыляли на железную плиту, покрытую тефлоном, нагретую до 140°C, получая при этом предшественник катализатора в виде микросфер.

В трубу для прокаливания, изготовленную из SUS и имеющую диаметр 3 дюйма, загружали 200 г полученного предшественника катализатора. Предшественник катализатора прокаливали при 680°C в течение 2 часов в токе газообразного азота при расходе 5,0 л/мин (н.у.) и одновременном вращении трубы для прокаливания, получая при этом сложнооксидный катализатор. Полученный сложнооксидный катализатор просеивали через сито с размером ячеек от 50 до 100 мкм.

Реакция аммоксидирования пропана

В стеклянный реактор с кипящим слоем и внутренним диаметром 1B загружали 40 г полученного выше сложнооксидного катализатора. Для проведения реакции аммоксидирования смесь газов, взятых в молярном отношении

пропан:аммиак:кислород:гелий=1:1:3:18, подавали при температуре реакции 440°C, давлении в реакционной системе 50 кПа и продолжительности контактирования 2,9 сек·г/см3. На 2 день после начала реакции к плотному слою катализатора в реакторе через клапан добавляли 0,2 г триоксида вольфрама и на 4 день дополнительно добавляли 0,2 г триоксида вольфрама. На 5 день после начала реакции смесь сложнооксидного катализатора и соединения вольфрама извлекали из реактора и разделяли с помощью 50 мкм сита. Анализировали состав полученного сложнооксидного катализатора, чтобы определить в сложнооксидном катализаторе количества молей молибдена и вольфрама. Исходя из полученных в ходе анализа значений, рассчитывали количество молей вольфрама, захваченное катализатором, и количество молей вольфрама, захваченное сложнооксидным катализатором, вычитали из количества молей вольфрама в добавляемом соединении вольфрама. Из полученного значения рассчитывали количество молей вольфрама, содержащееся в соединении вольфрама в реакторе. Определяли отношение W/Mo, которое составляло 0,0092. Реакция продолжалась, как она есть, и реакцию проводили в течение 10 дней.