Изобретение относится к области металлообработки, а именно к изготовлению сменных режущих пластин с износостойким покрытием для оснащения металлорежущего инструмента.

Известен аналогичный способ изготовления режущего инструмента, включающий прессование смеси порошков тугоплавких соединений и кобальта, предварительное спекание, нанесение слоя металла IV-VI групп, поверхностное легирование и окончательное спекание [1].

Недостатком данного способа является дороговизна, энергоемкость и низкая производительность изготовления режущего инструмента.

В качестве прототипа выбран способ изготовления сменных режущих пластин [2], включающий прессование смеси порошков тугоплавких соединений и кобальта, предварительное спекание, поверхностное легирование, окончательное спекание и нанесение износостойкого покрытия, при этом предварительное спекание проводят при температуре 830-900°С, а поверхностное легирование осуществляют пропиткой суспензией из смеси спирта и глицерина в соотношении 2:1 и порошка низкокобальтового твердого сплава в ультразвуковом поле в течение 4-8 мин.

Недостатком прототипа является дороговизна, энергоемкость и низкая производительность изготовления режущего инструмента.

Технический результат настоящего изобретения заключается в снижении себестоимости, энергоемкости и повышении производительности изготовления сменных режущих пластин.

Технический результат достигается тем, что изготавливают основу и наносят износостойкое покрытие, при этом основу изготавливают из стальной полосы или листа путем вырубки, наносят износостойкое покрытие методом детонационного напыления или порошковой наплавки, а затем шлифуют по радиусу в один из стандартных размеров посадочных мест оправок.

Заявленный способ реализуется по следующим этапам.

- Изготавливают основу под режущую пластину. Для этого из листа или полосы пластичного металла (например, стали 10) требуемой толщины получают заготовки требуемой формы, размеров и профиля (например, вырубанием и/или штамповкой). Использование в качестве основы недорогих пластичных металлов или сплавов снижает себестоимость изготовления режущих пластин. Полученная вязкая сердцевина режущей пластины служит демпфером и хорошо гасит ударные нагрузки, хотя и не обладает высокой износостойкостью. Указанные методы (вырубка, штамповка) позволяют получать заготовки с высокой производительностью. Кроме того, пластичная основа обеспечивает хорошую адгезию с износостойким покрытием, наносимым на следующем этапе.

- Наносят на основу износостойкое покрытие (например, детонационным напылением, порошковой наплавкой и др.) с толщиной, обеспечивающей объемную прочность покрытия при резании. При этом основа фактически выступает в роли подложки для формирования на ней режущей пластины из материала покрытия. Для обработки различных металлов толщина покрытия выбирается индивидуально, например, для обработки алюминиевых сплавов толщина твердосплавного покрытия должна составлять не менее 0,35 мм, для обработки стальных заготовок - не менее 0,5 мм. Для создания покрытия методы детонационного напыления и порошковой наплавки используют энергию горения газовых смесей, что снижает затраты электрической энергии на получение износостойкого покрытия. Данные методы позволяют наносить толстые покрытия (более 0,3 мм) с высокой производительностью. Так, например, детонационные твердосплавные покрытия толщиной 0,5 мм наносятся за 2,5 секунды на всю рабочую поверхность режущей пластины, а при наплавке - за 30…60 секунд. Данные методы позволяют с одинаковой эффективностью наносить твердосплавные, металлокерамические, керамические и керамометаллические покрытия в зависимости от назначения режущей пластины. При этом происходит существенная экономия дорогостоящих твердых износостойких материалов (например, карбидвольфрамовых твердых сплавов), что снижает себестоимость изготовления режущих пластин по сравнению с традиционным процессом спекания.

- Шлифуют полученные пластины с износостойким покрытием по боковой поверхности (по радиусу), так чтобы диаметр пластины соответствовал одному из стандартных диаметров посадочных мест оправок. Кроме того, в процессе шлифования режущей пластины по боковой поверхности происходит удаление «завалов» покрытия и затачивание ее режущих кромок, обеспечивающее высокие режущие свойства режущей пластины. При использовании детонационных покрытий выступы шероховатостей на торцевой поверхности обеспечивают снижение нагрева пластины от срезаемой стружки, поскольку контакт стружки с передней поверхностью происходит только по выступам шероховатостей. Поэтому при данном методе нанесения покрытия торцы режущих пластин рекомендуется не шлифовать.

Пример. Изготавливали режущие пластины для обдирочной обработки без стружколомающих канавок (тип RNGA 16T1MO-PR5 по стандарту ISO 1832). Для этого брали полосу из стали 10 шириной 20 мм, толщиной 1,5 мм. Вырубали из полосы заготовки круглой формы наружным диаметром 16,2 мм с отверстием под крепление диаметром 6,35 мм (40 шт.). Наносили на торцевые поверхности заготовок твердосплавное покрытие (ВК 12) толщиной 0,39 мм (длительность обработки каждой пластины 2 с) детонационным методом. Пластины с покрытием насадили пакетом на стержень и шлифовали их боковую поверхность на круглошлифовальном станке до диаметра 15,875 мм. Установили на в корпус резца для токарной обработки пакет из двух полученных режущих пластин и производили испытание полученных режущих пластин на стойкость. Испытания показали, что полученные сменные режущие пластины по эксплуатационным характеристикам не уступают режущим пластинам, полученным методом спекания при снижении себестоимости их изготовления в 3 раза.

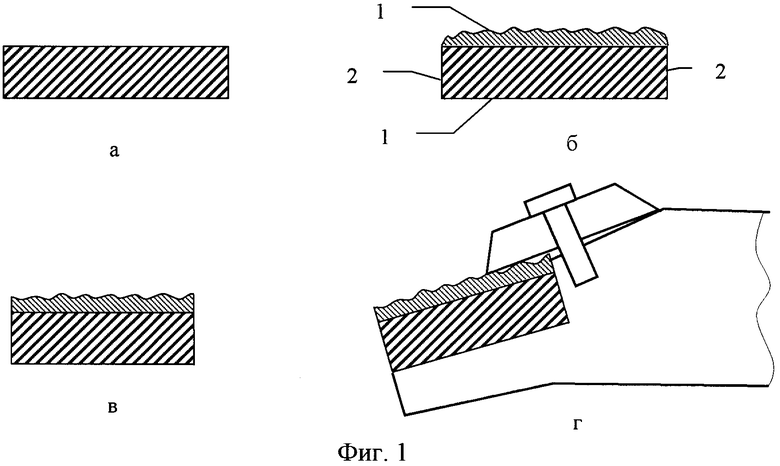

На фиг. 1 проиллюстрированы основные этапы изготовления сменной режущей пластины по заявленному способу. Фиг. 1а - эскиз основы из стали. Фиг. 1б - эскиз основы с напыленным покрытием, где 1 - торцы пластины, 2 - боковая поверхность. Фиг. 1в - эскиз режущей пластины после шлифования боковой поверхности в один из стандартных размеров. Фиг. 1г - установка готовой пластины в стандартную оправку.

Используемая литература

1. А.с. №1730784. Способ получения твердосплавного материала с износостойким покрытием / А.Д. Верхотуров, B.C. Фадеев, Н.М. Паладин, Т.В. Котлярова, Ю.Л. Чигрин. Опубл. 20.08.2005 г., бюл. №23.

2. Патент РФ №2302925. Способ изготовления сменных многогранных пластин / В.Н. Аникин, Н.Н. Золотарева, Н.И. Казанцев, А.А. Тамбовцева, А.Д. Пельц, А.В. Ермолаев, B.C. Фадеев, И.В. Блинков. Опубл. 20.07.2007 г., бюл. №20.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ СО СМЕННЫМИ РЕЖУЩИМИ ПЛАСТИНАМИ | 2012 |

|

RU2542905C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПИЛЬНИКОВ | 2012 |

|

RU2510674C2 |

| ИНСТРУМЕНТ ДЛЯ ФОРМИРОВАНИЯ ОТВЕРСТИЙ МЕТОДОМ ПЛАСТИЧЕСКОГО СВЕРЛЕНИЯ | 2010 |

|

RU2492972C2 |

| НАПИЛЬНИК СО СМЕННЫМИ РЕЖУЩИМИ ПЛАСТИНАМИ | 2012 |

|

RU2542208C2 |

| Способ формирования на быстрорежущей стали покрытия системы титан - оксиды титана | 2022 |

|

RU2789262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2010 |

|

RU2472609C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ АНТИВИБРАЦИОННЫХ ПОЛОК ТИТАНОВЫХ ЛОПАТОК КОМПРЕССОРА ГТД | 2019 |

|

RU2725469C1 |

| СПОСОБ НАНЕСЕНИЯ ДЕТОНАЦИОННЫХ ПОКРЫТИЙ (ВАРИАНТЫ) | 2012 |

|

RU2542206C2 |

| Порошковый сплав для изготовления объемных изделий методом селективного спекания | 2017 |

|

RU2657968C1 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2021 |

|

RU2772342C1 |

Изобретение относится к области металлообработки, а именно к изготовлению сменных режущих пластин с износостойким покрытием для металлорежущего инструмента. Способ включает изготовление основы и нанесение на нее износостойкого покрытия. Основу изготавливают из стальной полосы или листа путем вырубки. Износостойкое покрытие наносят толщиной более 0,3 мм методом детонационного напыления или порошковой наплавкой с последующим шлифованием пластины по боковым поверхностям с обеспечением затачивания режущих кромок. Повышается производительность изготовления сменных режущих пластин. 1 ил., 1 пр.

Способ изготовления сменных режущих пластин, включающий изготовление основы и нанесение на нее износостойкого покрытия, отличающийся тем, что основу изготавливают из стальной полосы или листа путем вырубки, износостойкое покрытие наносят толщиной более 0,3 мм методом детонационного напыления или порошковой наплавкой, после чего осуществляют шлифование пластины по боковым поверхностям с обеспечением затачивания режущих кромок.

| СПОСОБ УПРОЧНЕНИЯ ЛИТОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1999 |

|

RU2172360C2 |

| СТАЛЬ, ИЗГОТОВЛЕННАЯ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ, ИНСТРУМЕНТ, ВКЛЮЧАЮЩИЙ СТАЛЬ, И СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА | 2006 |

|

RU2415961C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СМЕННЫХ МНОГОГРАННЫХ ПЛАСТИН | 2005 |

|

RU2302925C1 |

| Способ изготовления режущего сегмента для алмазного сверла | 1979 |

|

SU865551A1 |

| Способ изготовления режущих пластин | 1977 |

|

SU642084A1 |

| CN 102328104 A, 25.01.2012 | |||

| KR 900002725 B1, 28.04.1990 | |||

Авторы

Даты

2015-07-27—Публикация

2012-04-06—Подача