Изобретение относится к области цветной металлургии, а именно к производству фасонных отливок из сплава на основе алюминия, применяемых в качестве нагруженных деталей, длительно работающих при температурах до 300°C в авиационной, автомобильной и других отраслях промышленности.

Известен литейный сплав на основе алюминия, содержащий, масс. %:

Cu 4,5-5,3;

Mn 0,6-1,0;

Ti 0,25-0,45;

Fe, Si, Mg, Zr, Zn, Ni - примеси с общим содержанием до 0,9;

Al - остальное.

(А.с. СССР №114063, опубл. 06.04.1957.)

Недостатками сплава являются невысокие механические свойства (предел прочности до 350 МПа) и низкие технологические свойства относительно настоящего изобретения.

Известен также сплав на основе алюминия, содержащий, масс. %:

Cu 4,7-9,0;

Mn 0,01-1,0;

Ti 0,1-0,5;

Si <1,0;

Fe <0,6;

Sb, Be, Bi, В, Cd, Ca, Ce, Cr, Co, Pb, Li, Mo, Nb, Ni, Ag, Та, Те, Tl, Th, W, V, Zn, Zr, Y - примеси с общим содержанием до 1,5;

Al - остальное.

(Патент Великобритании GB 578222, дата публикации 20.06.1946.)

Недостатками сплава являются невысокие механические свойства (предел прочности до 430 МПа) и большой процент общего содержания примесей, который ведет к нестабильности свойств.

В настоящее время предъявляются повышенные требования к сплавам по механическим свойствам, таким образом, существующие сплавы уже не могут полностью удовлетворять конструкторов.

Наиболее близким по технической сущности и достигаемому результату является сплав на основе алюминия, содержащий медь, марганец, магний, титан, серебро, цирконий и, опционно, ванадий при следующем соотношении компонентов, масс. %:

Si 0,1-1,0;

Cu 3,0-7,0;

Mn 0,05-1,5;

Mg 0,01-2,0;

Ti 0,01-0,10;

Ag 0,05-1,0;

Zr до 0,1;

V до 0,15;

Fe до 0,15;

Al - остальное.

(Европейский патент ЕР 2719784, публикация от 16.04.2014 г.)

Недостатком сплава-прототипа являются сложность последующей обработки, низкие литейные свойства, дороговизна некоторых добавок. Так, обработка сплава-прототипа включает в себя гомогенизацию, горячую ковку, закалку, холодное прессование, полное искусственное старение. Такой сплав нельзя применять для производства фасонных отливок.

Задачей предлагаемого изобретения является создание высокопрочного литейного сплава на основе алюминия с высокими механическими свойствами при комнатной и повышенной (до 300°C) температурах.

Технический результат: получение высоких прочностных характеристик при комнатной и повышенной температурах, при сохранении низкой горячеломкости, удовлетворительной жидкотекучести и линейной усадки, характерных для сплавов данного типа.

Технический результат достигается тем, что предложен литейный сплав на основе алюминия, содержащий медь, марганец, магний, железо, кремний, отличающийся тем, что он дополнительно содержит кадмий и по меньшей мере один элемент, выбранный из группы, состоящей из титана, циркония, иттрия, индия, что упомянутые элементы содержатся при следующем соотношении, масс. %:

Cu 2,0-5,5;

Mn 0,1-2,5;

Cd 0,01-1,5;

Si 0,01-1,0;

Mg 0,01-0,9;

Fe 0,01-1,0;

по меньшей мере один элемент из группы:

Ti 0,01-0,5;

Zr 0,01-0,5;

Y 0,001-0,5;

In 0,001-0,5;

Al - остальное.

Ниже приводятся данные по влиянию химических элементов на характеристики сплава при заявленных соотношениях компонентов.

Медь образует с алюминием фазу CuAl2, которая растворяется в твердом растворе после закалки и старения и обеспечивает упрочнение сплава. При введении марганца образуется фаза Т (Al12Mn2Cu), которая имеет повышенную твердость и пониженную склонность к коагуляции при длительном воздействии температуры. Мельчайшие частицы этой фазы образуются в процессе распада α-твердого раствора как при охлаждении в процессе кристаллизации, так и при нагреве под закалку и располагается достаточно равномерно внутри зерен α-твердого раствора, способствуя повышению прочности при комнатной и повышенных температурах. Кадмий, атомный радиус которого больше, чем у алюминия (rCd=1.49 Å, rA1=1.43 Å), захватывает избыточные вакансии. Такие группы, тормозя передвижение атомов меди при старении, создают предпосылки для ограничения роста размеров зон Гинье-Престона (ЗГП), увеличивают их общее объемное содержание. Происходящее при этом значительное искажение кристаллической решетки обеспечивает упрочнение сплава.

Комплексное модифицирование титаном, цирконием, иттрием и индием способствует более эффективному измельчению зерна и значительному повышению прочности и пластичности сплава. Введение иттрия способствует повышению технологических свойств - снижается горячеломкость и повышается жидкотекучесть.

Установлено, что при данном соотношении и содержании введенных компонентов сплав имеет высокие механические и технологические показатели, позволяющие получать фасонные отливки, длительно работающие при температурах до 300°C.

При этом литейные свойства сплава следующие:

- горячеломкость (ширина кольца) 25 мм;

- жидкотекучесть 250 мм;

- линейная усадка 1,25%.

Механические свойства при 20°C, режим термообработки Т5:

σв=430-480 МПа, σ0,2=290-320 МПа, δ=10-14%.

Примеры осуществления

Пример 1

Сплав разного состава (см. Таблицу 1) готовили в электрических печах сопротивления в графитово-шамотных тиглях. Литьем в металлические формы отливали стандартные образцы ⌀12 мм для определения механических свойств при комнатной температуре. Образцы испытывали после закалки и искусственного старения.

Отливали в песчаные формы прутковую пробу на жидкотекучесть (диаметр прутков 5 мм). Средняя длина прутков получилась равной 250 мм при максимально возможной длине 600 мм.

Отливали в песчаные формы кольца для определения горячеломкости (СМИ 222-55). Толщина кольца - 5 мм, наружный диаметр - 107 мм. Кольцо шириной 25 мм имело трещины, кольца шириной от 27,5 мм трещин не имели.

Пример 2.

Изделие (фасонная отливка), выполненное из предлагаемого сплава. Фасонные отливки, изготовленные из сплава по настоящему изобретению, прошли контроль качества. Брака по литью не обнаружено.

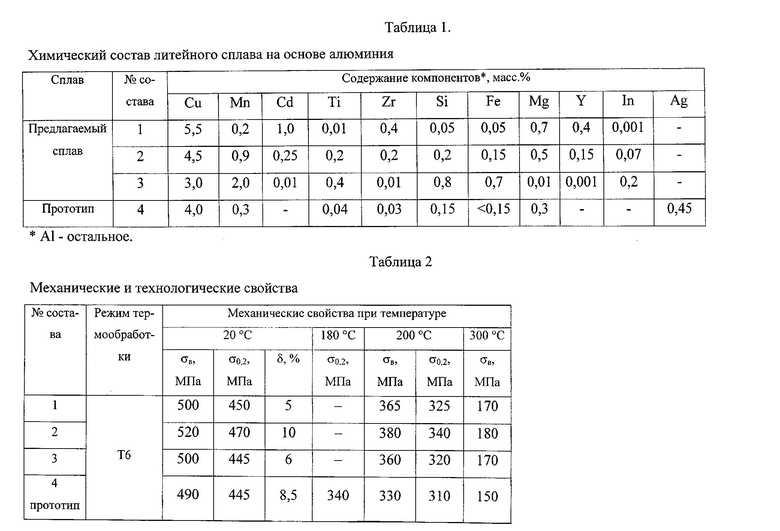

В Таблице 1 приведен химический состав предлагаемого сплава и сплава-прототипа.

В Таблице 2 приведены механические и технологические (литейные) свойства. Из Таблицы 2 следует, что по сравнению со сплавом-прототипом, предлагаемый сплав имеет лучшие механические свойства при комнатной температуре и лучшие механические свойства при повышенных температурах.

Таким образом, предлагаемый сплав на основе алюминия рекомендуется применять в изделиях самолетостроения и автомобилестроения в качестве нагруженных деталей при комнатной и повышенной температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаропрочные литейные и деформируемые алюминиевые сплавы на основе систем Al-Cu-Y и Al-Cu-Er (варианты) | 2020 |

|

RU2749073C1 |

| Высокопрочный литейный алюминиевый сплав | 2020 |

|

RU2754418C1 |

| Жаропрочные литейные и деформируемые алюминиевые сплавы на основе систем Al-Cu-Yb и Al-Cu-Gd (варианты) | 2022 |

|

RU2785402C1 |

| Жаропрочные литейные и деформируемые алюминиевые сплавы на основе систем Al-Cu-Y-Mg-Cr и Al-Cu-Er-Mg-Cr (варианты) | 2023 |

|

RU2829183C1 |

| Высокотеплопроводный алюминиевый литейный сплав | 2024 |

|

RU2822530C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2011 |

|

RU2447174C1 |

| Жаропрочные литейные и деформируемые алюминиевые сплавы на основе системы Al-Zn-Mg-Cu-Zr-Cr-Y(Er) (варианты) | 2024 |

|

RU2838533C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2299256C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1992 |

|

RU2030477C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2022 |

|

RU2793657C1 |

Изобретение относится к области цветной металлургии, а именно к производству фасонных отливок из сплава на основе алюминия, применяемых в качестве нагруженных деталей, длительно работающих при температурах до 300°C в авиационной, автомобильной и других отраслях промышленности. Сплав содержит, мас. %: Cu 2,0-5,5, Mn 0,1-2,5, Cd 0,01-1,5, Si 0,01-1,0, Mg 0,01-0,9, Fe 0,01-1,0, по меньшей мере один элемент из группы: Ti 0,01-0,5, Zr 0,01-0,5, Y 0,001-0,5, In 0,001-0,5, Al - остальное. Техническим результатом изобретения является получение для сплавов данного типа высоких прочностных характеристик при комнатной и повышенной температурах, низкой горячеломкости, удовлетворительной жидкотекучести и линейной усадки. 2 пр., 2 табл.

Высокопрочный алюминиевый литейный сплав, содержащий медь, марганец, кремний, магний, железо, отличающийся тем, что он дополнительно содержит кадмий и по меньшей мере один элемент из группы, состоящей из титана, циркония, иттрия, индия, при следующем соотношении компонентов, масс. %:

| Способ получения сухих форм антоцианов с использованием двухступенчатой экстракции | 2019 |

|

RU2719784C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2003 |

|

RU2233903C1 |

| Каротажный графопостроитель | 1982 |

|

SU1170394A1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2003 |

|

RU2247789C1 |

| JP 9507532 A, 29.07.1997. | |||

Авторы

Даты

2015-08-10—Публикация

2014-08-25—Подача