Изобретение относится к области получения неметаллических композиционных материалов, стойких к окислению на воздухе и обладающих высокой прочностью при повышенных температурах.

Известен способ получения стойкого к окислению углеродного материала, заключающийся в нанесении многослойного защитного покрытия, состоящего из подслоя карбида кремния, промежуточного слоя смеси диоксида кремния и пудры карбида кремния и наружного слоя, состоящего из боратного стекла B2O3-SiO2. Углеродную основу в этом способе получают, пропитывая тканевый пакет из полиакрилонитрильного волокна раствором преконденсата фенольной смолы, горячим прессованием полученного пакета при 100oC и 20 кг/см2, отверждением при 250oC и термообработкой в азоте при 2000oC в течение 5 час для превращения пакета в углеродный композит [1]

Недостатками этого способа являются сложный и трудоемкий процесс изготовления собственно углеродной основы, а также использование много стадийного нанесения многослойного покрытия SiC/SiO2 - SiC/B2O3 SiO2. Следует также подчеркнуть неизбежное изменение состава покрытия со временем при температурах >1000oC в связи с высокой летучестью B2O3, что в свою очередь вызовет ухудшение защитных свойств покрытия. Таким образом, ресурс этого материала представляется ограниченным.

Наиболее близким по технической сущности и достигаемому результату является способ получения углерод-углеродного композита, стойкого к окислению, который предусматривает изготовление каркаса заполнением пустот углерод-углеродного композита, содержащего 10-70 об. углеродных волокон и 5-90 об. углеродной матрицы, методом химической паровой пропитки с последующим осаждением на поверхности керамического или углекерамического покрытия при нагреве до 1150oC в печи и выдержке в потоке пропана [2]

Недостатками этого способа являются многостадийность, сложность получения полуфабриката с заданным количеством пустот, а также технологические трудности, связанные с использованием водорода при осаждении защитного покрытия.

Задачей настоящего изобретения явилась разработка способа получения углеродного композиционного материала, стойкого к окислению на воздухе, без применения ингибиторов окисления и защитных покрытий, а также без использования жидкофазной пропитки.

Поставленная задача решается тем, что в способе получения углерод-углеродного композита, стойкого к окислению, включающем изготовление каркаса из углеродного волокнистого материала и его нагрев и выдержку в потоке газообразных углеводородов, каркас изготавливают путем набора стержней из углеродного волокна в пучок цилиндрической формы, после чего каркас армируют углеродным волокном, нагрев осуществляют прямым пропусканием электрического тока через армированный каркас до 900-950oC, при этом в качестве газообразных углеводородов используют природный газ, а выдержку ведут не более 24 ч.

Пример. Углеродные стержни диаметром 2 мм получали из углеродного волокна УКН-5000 на стержневой машине. Связующим был выбран водный раствор поливинилового спирта (ПВС), соотношение ПВС: вода 1:2, температура отверждения была равной 200oC, длина готовых стержней составляла 0,5 м.

Из готовых углеродных стержней набирали пучки цилиндрической формы диаметром 6-12 мм и закрепляли липкой лентой. Полученную заготовку устанавливали в патрон намоточной машины и плотно обматывали углеродным волокном, которое также закрепляли липкой лентой.

Армированный углеродный каркас длиной 0,5 м и диаметром 12 мм помещали в проточный реактор, концы каркаса закрепляли в подвижных медных токоподводах. На поверхности каркаса устанавливали датчик температуры. Регулировку параметров нагрева осуществляли с помощью устройства высокоточной регулировки температуры ВРТ-3.

Насыщение полученного каркаса углеродной матрицей проводили методом химического осаждения из газовой фазы в результате пиролиза потока природного газа. Температура в зоне пиролиза составляла 900-950oC. Нагрев каркаса осуществляли прямым пропусканием электрического тока. Время, необходимое для получения одного прутка диаметром 12 мм и длиной 0,5 м, составляло не более 24 час. При этом плотность материала возрастала с 0,7 г/см3 до 1,4 г/см3.

Существенными отличиями способа получения материала являются конструкция каркаса, представляющего собой пучок углеродных стержней, плотно обмотанный по образующей углеродным волокном и примененный способ нагрева углеродного каркаса прямым пропусканием электрического тока.

Использование предложенного способа позволяет получить новый углеродный композиционный материал, не имеющий аналогов по стойкости к окислению на воздухе, без применения ингибиторов окисления или защитных покрытий.

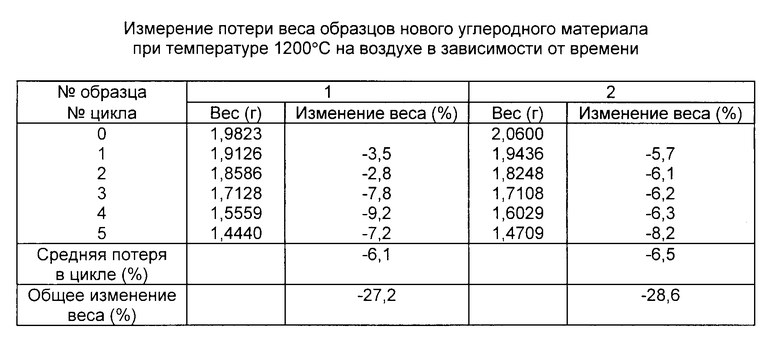

Испытания стойкости нового материала к окислению на воздухе проводили в печи сопротивления при 1200oC. Образцы представляли собой цилиндры диаметром 10-12 мм и высотой 10 мм. Образцы вводили поочередно в предварительно нагретую печь. Степень окисления определяли взвешиванием образцов до и после выдержит при заданной температуре в течение 1 час. Взвешивание проводили после остывания образца, обычно через 30 мин после изъятия образца из печи.

Результаты испытаний приведены в таблице.

Как следует из таблицы, каждый из образцов нагревали до 1200oC, выдерживали при этой температуре 1 час и охлаждали до комнатной температуры многократно (циклично). Таким образом, под общим изменением веса в со знаком "-" подразумевается потеря веса образца через 5 час выдержки при 1200oC с 5-ю перерывами для взвешивания. Испытания показали, что с помощью предложенного способа получения углеродного материала достигается значительное повышение стойкости к окислению на воздухе при повышенных температурах - потеря веса при 1200oC в течение 6 час составляет 27-28% В известных способах при значительно меньшей температуре (700oC) потеря веса составляла 70% Возможно, что высокая стойкость к окислению на воздухе нового углеродного материала объясняется образованием в процессе его получения стеклоуглерода одной из самых жаростойких форм углерода. Это подтверждается данными Оже-спектроскопии участка поверхности продольного разреза образца нового материала.

Таким образом, конструкция каркаса и способ заполнения матрицей нового углеродного материала позволяют избежать многостадийных технологических процессов известных способов. При этом сохраняются и другие физико-механические характеристики углерод-углеродных композиционных материалов: плотность ρ (кг/см3) порядка 1,4•103, образцы углеродного материала диаметром 10-12 мм выдерживают нагрузку на сжатие 1500 кг, а на изгиб до 1000 кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ И ИЗДЕЛИЙ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ | 1995 |

|

RU2110601C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2422358C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД - УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2533135C2 |

| НАНОСТРУКТУРИРОВАННЫЙ КЕРАМОМАТРИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415109C1 |

| СПОСОБ СКОРОСТНОГО ОХЛАЖДЕНИЯ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2081186C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2170220C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ТОНКОСЛОЙНЫХ МАТЕРИАЛОВ И ВОЛОКОН В ПРОДОЛЬНОМ НАПРАВЛЕНИИ | 1994 |

|

RU2084880C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2103103C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТО-АРМИРОВАННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2337083C2 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ НА МЕДНОЙ ОСНОВЕ ДЛЯ СВАРОЧНОЙ ТЕХНИКИ | 1996 |

|

RU2103134C1 |

Использование: для получения неметаллических композиционных материалов, стойких к окислению на воздухе и обладающих высокой прочностью при повышенных температурах. Сущность изобретения: изготавливают каркас путем набора стержней из углеродного волокна в пучок цилиндрической формы, армируют его углеродным волокном и осуществляют нагрев до 900-950oC прямым пропусканием электрического тока в среде природного газа с выдержкой при этой температуре не более 24 ч. Испытания стойкости полученного этим способом материала к окислению на воздухе при 1200oC показали значительное повышение жаростойкости изделия - потеря веса в течение 6 ч составляет 27-28 вес.% 13 п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ АВТОМАТИЧЕСКИМИЛИНИЯМИ | 0 |

|

SU336648A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-09-20—Публикация

1995-02-20—Подача