Предлагаемое техническое решение относится к металлургии алюминия применительно к получению порошка этого металла.

Уровень техники.

По А.П. Виноградову содержание в земной коре (З.К.) алюминия составляет 8,8% массовых (м). В чистом виде алюминий производят в промышленности электролизом из его оксида Al2O3, растворенного в расплавленном криолите. Из оксида же Fе2О3 получают железо.

Вместе с тем, известны и методы производства этих и других металлов из галоидных соединений. Так современная технология получения титана выполняется с предварительным превращением его диоксида ТiO2 в TiCl4 и последующим восстановлением тетрахлорида магнием (Kroll W.J. Pat. USA №2.205-1854, 1940) или алюминием - наши патенты РФ №2.549.795; 2.559.075). В этих методах металл получают в жидком виде (алюминий и железо), в форме так называемый «губки» (титан) или даже в форме порошка (Наш патент РФ №2.729.691).

Аналоги и прототипы.

Кроме приведенного краткого обзора получения металлов в различных агрегатных состояниях существует группа старых методов раздувания струи жидкого металла потоком инертного газа. Так получают, например, алюминиевый порошок путем раздувания струи жидкого алюминия газообразным азотом, аргоном или даже смесью газовых компонентов (Герман Р.. Порошковая металлургия от А до Я. - перевод с англ. Либенсон Г.А., Падалко О.В. - Долгопрудный; И.Д. Интеллект, 2009, 335 с.)

Дисперсные металлические порошки при получении или использовании их в тонкодисперсном состоянии обеспечивают трудно управляемую кинетику цепных реакций с разветвляющимися цепями. Поэтому представляется целесообразным и необходимым использовать наш прием, по которому дисперсное состояние применяется не к порошку металла - восстановителя, а к соли, которая подвергается восстановлению в виде жидкости. Восстановитель же закладывается в реактор в виде компактного металлического блока, на который подается в заданном режиме жидкость или газ (пар) хлорида восстанавливаемого металла.

Наиболее близким аналогом и прототипом предлагаемого решения и является наш патент РФ №2.729.691 с приор, от 05 декабря 2018 г. Однако, в нем хлориды кремния и титана обладают огромным диапазоном жидкого состояния: SiCl4 от -70°С до 57,6°С (127,6°С) a TiCl4 от ~23°С до +137,6°С (160,6°С). Хлорид алюминия при атмосферном давлении возгоняется (сублимирует) при температуре в 180°С и вовсе не имеет в этих условиях жидкого состояния. (Сир. химика, Химия, 1964, 1968 с, с21).

Сущность изобретения.

Предлагается переводить сухой хлорид алюминия в поток инертного газа, предварительно тщательно очищенного от примесей влаги и кислорода. Для этого твердофазный АlСl3 путем сублимации при температуре 180°С переводят в газовое состояние и направляют в реактор, а далее в потоке инертного газа на поверхность компактного твердофазного тела из металлического магния.

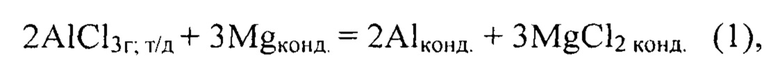

На этой поверхности при температуре (180-200)°С протекает реакция:

где индексы означают состояние -г- газовое; т/д - твердое дисперсное и конд. -конденсированное (жидкое или твердое). Под последним при температуре 180-200°С следует понимать твердое состояние.

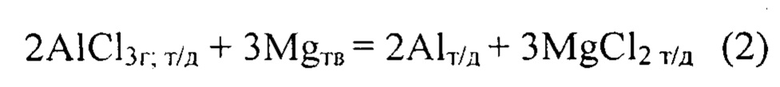

При достаточной массе магния - восстановителя температура его и системы (внутри реактора) в целом не может подниматься выше температуры плавления этого металла, равной 651°С. Тогда образующийся алюминий с температурой плавления 660°С также будет представлен твердым дисперсным состоянием. Хлорид магния плавится при температуре 708-714°С, т.е. будет представлен тоже твердым дисперсным состоянием и реакцию (1) можно записать с такими индексами:

Сублимация, как и кипение относящиеся к переходу из конденсированного состояния в газовое, сопровождается снижением плотности вещества на 3-4 порядка, является процессом «бурным» и кроме газового состояния в этом индексе указано и состояние твердых дисперсных частиц.

Конечно, нижние индексы участников процесса не меняют сути реакции, но могут повлиять на ее аппаратурное оформление.

Технический результат.

Заключается в том, что используя метод сублимации перевода хлорида алюминия в газовую фазу и его вводят в поток инертного газа, и в виде газовой смеси подают в реактор. Далее обеспечивается контакт хлорида с металлическим магнием - восстановителем. Полученные продукты - алюминий и хлорид магния находятся в твердом дисперсном состоянии, а условия их производства - (180-200)°С и 1,0-1,05 ат являются весьма комфортными и легко достижимыми.

Устройство для реализации способа может быть таким же, что и в изобретении -прототипе по нашему пат. РФ №2729691, но оно дополняется сублиматором, установленном перед реактором, для перевода в нем хлорида алюминия в газовую фазу, а после реактора содержит центрифугу и (или) осадительные камеры для разделения порошков алюминия и хлорида магния. Все аппараты достаточно просты в конструктивном отношении, а параметры легко достижимы. В результате обеспечиваются простота исполнения, герметичность и экономическая чистота системы. Наряду с этим ожидается и невысокий расход энергии благодаря использованию низких параметров температуры и давления.

Сведения, подтверждающие возможность, целесообразность и осуществимость изобретения.

В химической термодинамике равновесных состояний и обратимых процессов известно, что если в результате протекания реакций энергия Гиббса уменьшается, т.е. ΔGt<0, то процесс возможен при отсутствии кинетических сопротивлений. В результате выполненных нами термодинамических расчетов для условий процесса получено значение ΔGt ~=-530 кДж, т.е. реакция вполне возможна. Существенные кинетические и фазовые барьеры не усматриваются. Более того, с родство хлорида алюминия к магнию так велико, что реактор и систему возможно, придется охлаждать снаружи, предотвращая переход реакции в область излишне больших скоростей.

Описание изобретения в статике и во взаимодействии.

Предложены способ и устройство для получения порошка алюминия при весьма низких значениях температуры в 180°С и давления около 1,05 ат, равных или близких к условиям сублимации трихлорида алюминия. Устройство подобно примененному в нашем изобретении - прототипе, но в качестве компактного блока твердофазного восстановителя используют магний в форме таких тел, как шары, цилиндры, или «чушки», закладываемые в реактор до начала процесса.

Перед реактором по ходу потока располагают сублиматор, а после реактора - центрифугу или осадительные камеры для разделения полученных порошков алюминия и хлорида магния. Все стадии процесса выполняют в потоке инертного газа, предварительно и тщательно очищенного от примесей влаги и кислорода.

Порядок взаимодействия частей устройства и способа следующий. В пустой реактор устанавливают компактное цилиндрическое или шарообразное тело(тела) из твердофазного магния - восстановителя. После этого в сублиматор вводят два потока - сухой порошок трихлорида алюминия и инертный газ, оптимальные концентрации которых находят опытным путем. В сублиматоре большая часть дисперсного порошка АlСl3 переходит в газовое состояние и далее газовая фаза вместе с остаточным дисперсным трихлоридом подается в реактор на поверхность магниевого восстановителя. Полученный порошок дисперсного алюминия и дисперсный же порошок твердофазного дихлорида магния подаются в центрифугу или осадительную камеру для разделения порошков алюминия и хлорида магния. Это т процесс протекает благодаря различию в плотности твердофазных компонентов - около 2.7 г/см3 у металлического алюминия и (2,3-2,4) г/см3 у хлорида магния.

Очищенный от порошков алюминия и хлорида магния инертный газ возвращается в голову процесса, в сублиматор. Важнейшей особенностью процесса является необходимость тщательной очистки инертного газа и исходного трихлорида алюминия от влаги и кислорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АЛЮМОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ ТИТАНА ИЗ ЕГО ТЕТРАХЛОРИДА | 2016 |

|

RU2641941C2 |

| СПОСОБ АЛЮМОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ТИТАНА | 2013 |

|

RU2559075C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2549795C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ МАГНИЙТЕРМИЧЕСКИМ ВОССТАНОВЛЕНИЕМ ТРИХЛОРИДА АЛЮМИНИЯ | 2014 |

|

RU2583214C1 |

| СПОСОБ АЛЮМОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2729691C2 |

| СПОСОБ ХЛОРИРОВАНИЯ ОКСИДОВ КРЕМНИЯ, ТИТАНА, АЛЮМИНИЯ И ЖЕЛЕЗА | 2022 |

|

RU2810197C2 |

| УСТРОЙСТВО ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ АЛЮМИНИЯ ИЗ ЕГО ТРИХЛОРИДА МАГНИЕМ | 2011 |

|

RU2476613C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО МАГНИЯ ИЗ БЕЗВОДНОГО ДИХЛОРИДА | 2013 |

|

RU2552789C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ МЕТАЛЛОТЕРМИЧЕСКИМ ВОССТАНОВЛЕНИЕМ | 2010 |

|

RU2478126C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ С ИСПОЛЬЗОВАНИЕМ СУБХЛОРИДА АЛЮМИНИЯ | 2012 |

|

RU2519460C1 |

Изобретение относится к порошковой металлургии, в частности к получению порошка алюминия. Способ включает металлотермическое восстановление хлорида алюминия. При этом осуществляют сублимацию трихлорида алюминия для его перевода в газовую фазу и его подачу на поверхность твердофазного восстановителя в виде магниевого блока. Упомянутый магниевый блок предварительно располагают в реакторе. Причем металлотермическое восстановление осуществляют при температуре сублимации хлорида алюминия 180°С и давлении 1,0-1,05 ат в потоке инертного газа и хлорида алюминия, предварительно очищенных от примесей влаги и кислорода. Обеспечивается получение порошка в системе, простой в исполнении, герметичной, с невысоким расходом энергии, при низких параметрах температуры и давления.

Способ производства алюминиевого порошка, включающий металлотермическое восстановление хлорида алюминия, отличающийся тем, что осуществляют сублимацию трихлорида алюминия для его перевода в газовую фазу и его подачу на поверхность твердофазного восстановителя в виде магниевого блока, располагаемого предварительно в реакторе, и осуществляют восстановление при температуре сублимации хлорида алюминия 180°С и давлении 1,0-1,05 ат в потоке инертного газа и хлорида алюминия, предварительно очищенных от примесей влаги и кислорода.

| US 20180043437 A1, 15.02.2018 | |||

| СПОСОБ АЛЮМОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2729691C2 |

| УСТРОЙСТВО ДЛЯ АЛЮМОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ ТИТАНА ИЗ ЕГО ТЕТРАХЛОРИДА | 2016 |

|

RU2641941C2 |

| US 10245642 B2, 02.04.2019 | |||

| БЕГУНОВ А.И | |||

| и др | |||

| Физико-химические основы технологии восстановления титана из тетрахлорида | |||

| Вестник ИРГТУ, Металлургия и материаловедение, Т.21, N5, 2017, c.152-160. | |||

Авторы

Даты

2024-07-09—Публикация

2022-04-11—Подача