Изобретение относится к соединениям, полученным химическим путем - никель-алюминиевой шпинели, допированной переходным металлом, которые могут быть использованы в качестве катализатора парциального окисления метана для получения синтез-газа в газохимической промышленности.

Известен катализатор парциального окисления углеводородов, в частности метана, содержащий рений и металл, выбранный из группы, включающей платину, родий, рутений, иридий, в атомном отношении приблизительно 4:1, и тугоплавкую оксидную подложку, выполненную из оксида алюминия или оксида алюминия, допированного редким металлом, или оксида алюминия, модифицированного щелочно-земельным металлом (патент US 7871961, МПК B01J 23/00, 2011 год).

Недостатком известного катализатора является экономическая нецелесообразность его использования, обусловленная наличием в его составе дефицитных и дорогостоящих металлов.

Известен катализатор для парциального окисления метана, содержащий 5-20 вес.% никеля; 0,1-5 вес.% оксида церия, 0,1-5 вес.% рутения, остальное - носитель, выбранный из группы: Al2O3, MgAl2O4, CaAl2O4, SrAl2O4, BaAl2O4 (патент CN 101279271, МПК B01J 23/89, 2008 год). Катализатор характеризуется стабильностью и высокой селективностью ~ 95%.

Однако недостатком катализатора является экономическая нецелесообразность его использования, обусловленная наличием в его составе дефицитного и дорогостоящего рутения.

Известен катализатор парциального окисления металла, представляющий собой монолитный сплав никеля-хрома, или никеля-хрома-кобальта, или никеля-рутения (заявка US 20020012624, МПК С01В 3/26, С01В 31/18, B01J 23/755, 2002 год). Катализатор используют в виде металлических листов, сетки, пены, перфорированной и гофрированной фольги. Катализатор характеризуется механической прочностью, высокой активностью и селективностью по водороду порядка 92-96%, конверсией по метану 77-82%.

Недостатком катализатора является его невысокая удельная поверхность вследствие его конструктивной конфигурации, что в свою очередь не позволяет достичь более высокой конверсии по метану.

Известный катализатор может быть получен путем осаждения на подложку соответствующего металла с последующим отжигом, в результате которого металл диффундирует в подложку, проникая в атомную решетку никеля (заявка US 20020012624, МПК С01В 3/26, С01В 31/18, B01J 23/755, 2002 год). Катализатор получают, например, путем электроосаждения на перфорированную никелевую фольгу хрома или хрома и кобальта с последующим отжигом в атмосфере Ar и Н2 при температуре 1000°С в течение 4 часов.

Таким образом, перед авторами стояла задача разработать катализатор для парциального окисления метана, позволяющий достигать высокую конверсию метана наряду с высокой селективностью по СО и Н2, при этом избежать использования в его составе дорогостоящих и дефицитных металлов. Кроме того, желательно подавление до минимума сажеобразования в процессе окисления метана.

Поставленная задача решена путем использования в качестве катализатора для парциального окисления метана нового химического соединения - никель-алюминиевой шпинели с общей химической формулой (Ni1-x(M2O3)x)y·γ-Al2O3, где М - Cr, Mn или Fe, 0,01≤x≤0,99, 0,01≤y≤1.

Поставленная задача также решена в способе получения никель-алюминиевой шпинели с общей химической формулой (Ni1-x(M2O3)x)y·γ-Al2O3, где М - Cr, Mn или Fe, 0,01≤x≤0,99, 0,01≤y≤1, включающем помещение оксида алюминия γ-Al2O3 в виде гранул в водный раствор нитрата никеля и нитрата марганца или железа или бихромата аммония, взятых для получения атомного соотношения в шпинели Ni:Mn:Al=(y-xy):(2xy):2, и выдержку в течение 10-15 минут, затем сушку полученного продукта при температуре 250-260°C в течение 30-40 минут с последующей прокалкой при температуре 700-1200°C в атмосфере воздуха в течение 5-6 часов, при этом всю последовательность операций повторяют по крайней мере три раза.

В настоящее время из патентной и научно-технической литературы не описана никель-алюминиевая шпинель с общей химической формулой (Ni1-x(M2O3)x)y·γ-Al2O3, где М - Cr, Mn или Fe, 0,01≤x≤0,99, 0,01≤y≤1, а также способ ее получения.

Авторами было получено химическое соединение с общей химической формулой (Ni1-x(M2O3)x)y·γ-Al2O3, где М - Cr, Mn или Fe, 0,01≤x≤0,99, 0,01≤y≤1, которое может быть эффективно использовано в качестве катализатора парциального окисления метана для производства синтез-газа.

Исследования, проведенные авторами, позволили сделать вывод, что новое соединение состава (Ni1-x(M2O3)x)y·γ-Al2O3, где М - Cr, Mn или Fe, 0,01≤x≤0,99, 0,01≤y≤1, обладающее каталитическими свойствами, которые позволяют использовать его в процессе парциального окисления метана, может быть получено только при условии соблюдения соотношения исходных компонентов и параметров, заявленных в предлагаемом способе. Несоблюдение заявленных интервалов соотношения исходных компонентов приведет к снижению эффективности процесса парциального окисления метана. Температуры прокалки ниже 700°C недостаточно для синтеза шпинелей, а при ее повышении более 1200°С будет происходить образование α-фазы оксида Al2O3 с уменьшением удельной поверхности, и, как следствие, снижается степень конверсии и селективность.

Новое химическое соединение с общей химической формулой (Ni1-x(M2O3)x)y·γ-Al2O3, где М - Cr, Mn или Fe, 0,01≤x≤0,99, 0,01≤y≤1, может быть получено следующим образом. Оксид алюминия γ-Al2O3 в виде гранул помещают в водный раствор нитрата никеля и нитрата марганца или железа или бихромата аммония, взятых в атомном соотношении в шпинелях Ni:Mn:Al=(y-xy):(2xy):2, пропитывают гранулы солями соответствующих металлов путем выдержки в течение 10-15 минут, затем оставшийся раствор сливают и сушат полученный продукт при температуре 250-260°C в течение 30-40 минут. После этого прокаливают в печи при температуре 700-1200°C в атмосфере воздуха в течение 5-6 часов. Все операции последовательно выполняют, по крайней мере, три раза. Контроль фазового состава осуществляют рентгено-фазовым анализом. Конечный продукт получают в виде гранул.

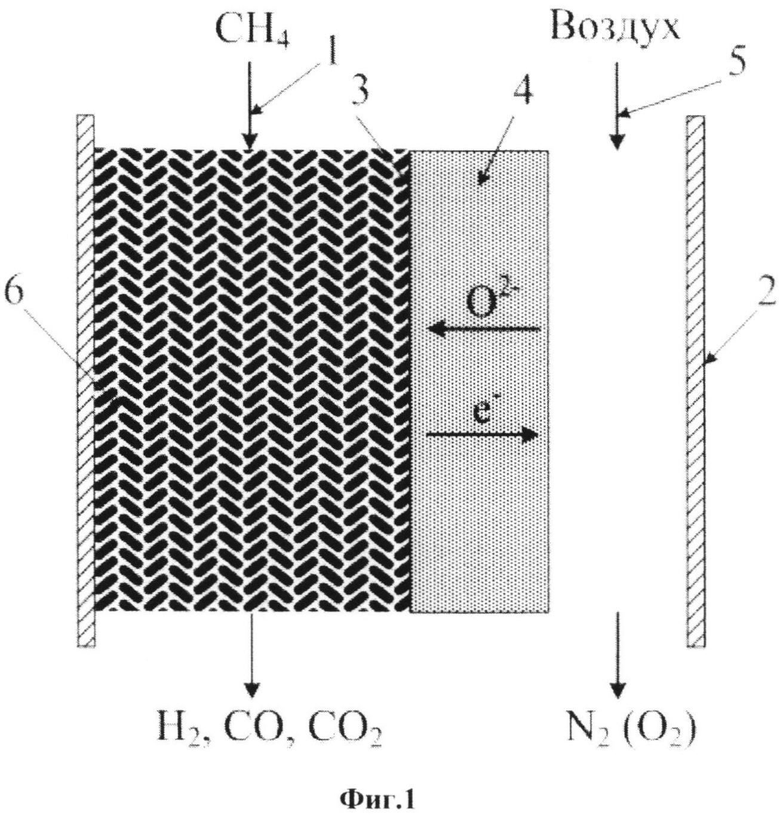

Полученное соединение с общей химической формулой (Ni1-x(M2O3)x)y·γ-Al2O3, где М - Cr, Mn или Fe, 0,01≤x≤0,99, 0,01≤y≤1, может быть использовано в качестве катализатора парциального окисления метана следующим образом. Метан (1) и воздух (5) поступают в реактор (2) раздельно при комнатной температуре (см. фиг. 1). В высокотемпературной зоне реактора (2) метан и воздух разделены мембраной (4), изготовленной из материала со смешанной кислород-ионной проводимостью, например, состава La0,5Sr0,5FeO3. Ту часть высокотемпературной зоны реактора (2), в которую вводят метан, загружают катализатором (Ni1-x(M2O3)x)y·γ-Al2O3, где М - Cr, Mn или Fe, 0,01≤x≤0,99, 0,01≤y≤1 (6). Кислород поступает в эту зону реактора со стороны мембраны (3), противоположной стороне, которую омывает воздух. Температура мембраны лежит в интервале 850-950°C. Благодаря равномерному распределению температуры по мембране кислород поступает в реактор по всей ее поверхности.

Использование в процессе парциального окисления метана катализатора предлагаемого состава позволяет практически полностью избежать образования углерода при соотношении Н2/СО менее 2-х в получаемом синтез-газе и возникновения резких изменений концентраций СО и Н2 при выходе реактора на рабочий режим, приводящих к разрушению мембран. Это обусловлено механизмом протекания окисления метана в присутствии предлагаемого катализатора, который предполагает: окружение никелевых центров оксидами с переменной степенью окисления, предотвращающих образование углерода. Модифицированный катализатор продемонстрировал стабильность параметров парциального окисления метана и целостность гранул пористого носителя после 1000 часов эксперимента.

Получение нового соединения общей химической формулы (Ni1-x(M2O3)x)y·γ-Al2O3, где М - Cr, Mn или Fe, 0,01≤x≤0,99, 0,01≤y≤1, иллюстрируется следующими примерами.

Пример 1. 20 г оксида алюминия γ-Al2O3 в виде пористых гранул помещают в водный раствор 35 мл нитрата никеля и 35 мл нитрата марганца, что соответствует атомному соотношению в шпинели Ni:Mn:Al=0,07:0,06:1, выдерживают в течение 15 минут, затем оставшийся раствор сливают и сушат полученный продукт при температуре 250°С в течение 40 минут промышленным феном. После чего прокаливают в печи при температуре 700°С в атмосфере воздуха в течение 5-6 часов. Все операции последовательно выполняют три раза. Конечный продукт состава (Ni0,7(Mn2O3)0,3)0,1·γ-Al2O3 получают в виде гранул.

Пример 2. 20 г оксида алюминия γ-Al2O3 в виде пористых гранул помещают в водный раствор 35 мл нитрата никеля и 35 мл нитрата железа, что соответствует атомному соотношению Ni:Fe:Al=0,07:0,06:1, выдерживают в течение 10 минут, затем оставшийся раствор сливают и сушат полученный продукт при температуре 260°C в течение 30 минут промышленным феном. После чего прокаливают в печи при температуре 900°C в атмосфере воздуха в течение 6 часов. Все операции последовательно выполняют три раза. Конечный продукт состава (Ni0,7(Fe2O3)0,3)0,1·γ-Al2O3 получают в виде гранул.

Пример 3. 20 г оксида алюминия γ-Al2O3 в виде пористых гранул помещают в водный раствор 35 мл нитрата никеля и 35 мл бихромата аммония, что соответствует атомному соотношению Ni:Cr:Al=0,07:0,06:1, выдерживают в течение 15 минут, затем оставшийся раствор сливают и сушат полученный продукт при температуре 250°C в течение 40 минут промышленным феном. После чего прокаливают в печи при температуре 850°C в атмосфере воздуха в течение 5 часов. Все операции последовательно выполняют три раза. Конечный продукт состава (Ni0,7(Cr2O3)0,3)0,1·γ-Al2O3 получают в виде гранул.

Ниже приведены примеры использования предлагаемого соединения в качестве катализатора парциального окисления метана для получения синтез-газа с кислородпроводящей мембраной. Тест на работоспособность катализатора был проведен в течение 1000 часов.

Пример 4. В реактор, оснащенный кислородпроводящей мембраной состава La0,5Sr0,5FeO3, загружают катализатор состава (Ni0,7(Mn2O3)0,3)0,1·γ-Al2O3 в виде гранул до уровня верхнего среза мембраны так, что высота слоя катализатора равна длине мембраны. В реактор подают метан и воздух. Температура в средней части мембраны равна 900°C. Получаемый синтез-газ направляют далее в конденсатор для удаления паров воды из газовой смеси. На выходе из конденсатора синтез-газ имеет следующий состав, об.%: Н2 - 64,4; СО - 33,8; CO2 - 1,8; CH4 - 0.2. Отношение Н2/СО равно 1,9.

Конверсия CH4 составляет 99%. Селективность СО - 94%. Селективность Н2 - 99%. Сажеобразование не обнаружено.

Пример 5. В реактор, оснащенный кислородпроводящей мембраной состава La0,5Sr0,5FeO3, загружают катализатор состава (Ni0,7(Fr2O3)0,3)0,1·γ-Al2O3 в виде гранул до уровня верхнего среза мембраны так, что высота слоя катализатора равна длине мембраны. В реактор подают метан и воздух. Температура в средней части мембраны равна 900°C. Получаемый синтез-газ направляют далее в конденсатор для удаления паров воды из газовой смеси. На выходе из конденсатора синтез-газ имеет следующий состав, об.%: H2 - 64,2; CO - 33,9; CO2 - 1,9; CH4 - 0,2. Отношение H2/CO равно 1,9. Конверсия CH4 составляет 99%. Селективность CO - 94%. Селективность H2 - 99%. Сажеобразование не обнаружено.

Пример 6. В реактор, оснащенный кислородпроводящей мембраной состава La0,5Sr0,5FeO3, загружают катализатор состава (Ni0,7(Cr2O3)0,3)0,1·γ-Al2O3 в виде гранул до уровня верхнего среза мембраны так, что высота слоя катализатора равна длине мембраны. В реактор подают метан и воздух. Температура в средней части мембраны равна 900°C. Получаемый синтез-газ направляют далее в конденсатор. На выходе из конденсатора синтез-газ имеет следующий состав, об.%: H2 - 64; CO - 33,7; CO2 - 2,3; CH2 - 0,2. Отношение H2/CO равно 1,9. Конверсия CH4 составляет 99%. Селективность CO - 93%. Селективность H2 - 99%. Сажеобразование не обнаружено.

Таким образом, авторами предлагается химическое соединение состава (Ni1-x(M2O3)x)y·γ-Al2O3, где М - Cr, Mn или Fe, 0,01≤x≤0,99, 0,01≤y≤1, которое может быть использовано в качестве катализатора парциального окисления метана в процессе получения синтез-газа, и способ получения этого соединения. При использовании предлагаемого соединения в качестве катализатора конверсия метана составляет 99%, селективность по CO - 93-94%, наряду с высокими значениями селективности по водороду и отсутствием сажеобразования.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ДИОКСИДА СЕРЫ | 2008 |

|

RU2372986C1 |

| КАТАЛИЗАТОР РИФОРМИНГА ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2013 |

|

RU2549878C1 |

| КАТАЛИЗАТОР НА ОСНОВЕ КОБАЛЬТА ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША | 2005 |

|

RU2383388C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2012 |

|

RU2493912C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ДИОКСИДА СЕРЫ | 2008 |

|

RU2369436C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА | 2011 |

|

RU2585610C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПАРОВОЙ КОНВЕРСИИ МЕТАНСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2483799C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ МЕТАНА | 2007 |

|

RU2350386C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА, КАТАЛИЗАТОР, ПРИГОТОВЛЕННЫЙ ПО ЭТОМУ СПОСОБУ, И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2491118C1 |

| КАТАЛИЗАТОР (ЕГО ВАРИАНТЫ) И ПРОЦЕСС ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1997 |

|

RU2144844C1 |

Изобретение относится к катализатору парциального окисления метана, который представляет собой никель-алюминиевую шпинель. Данная шпинель имеет общую химическую формулу (Ni1-x(М2O3)x)y·γ-Аl2O3, где М - Сr, Мn или Fe, 0,01≤x≤0,99, 0,01≤y≤1. Изобретение также относится к способу получения такого катализатора. Предлагаемый катализатор позволяет достигать высокой конверсии метана наряду с высокой селективностью по СО и Н2 и отсутствием сажеобразования. 2 н.п. ф-лы, 1 ил., 6 пр.

1. Никель-алюминиевая шпинель с общей химической формулой (Ni1-x(М2O3)x)y·γ-Аl2O3, где М - Сr, Мn или Fe, 0,01≤x≤0,99, 0,01≤y≤1, в качестве катализатора для парциального окисления метана.

2. Способ получения никель-алюминиевой шпинели с общей химической формулой (Ni1-x(М2O3)x)y·γ-Аl2O3, где М - Сr, Мn или Fe, 0,01≤x≤0,99, 0,01≤y≤1, включающий помещение оксида алюминия γ-Аl2О3 в виде гранул в смесь водных растворов нитрата никеля и нитрата марганца или железа или бихромата аммония, взятых при атомном соотношении Ni : Мn : Аl=(y-xy) : (2xy) : 2, и выдержку в течение 10-15 мин, затем сушку полученного продукта при температуре 250-260°С в течение 30-40 мин с последующей прокалкой при температуре 700-1200°C в атмосфере воздуха в течение 5-6 ч, при этом всю последовательность операций повторяют по крайней мере три раза.

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ПРЯМЫМ РАЗЛОЖЕНИЕМ ПРИРОДНОГО ГАЗА И СНГ | 2007 |

|

RU2446010C2 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| M | |||

| HADJ-SADOK OUAGUENOUNI ET AL., Preparation and catalytic activity of nickel-manganese oxide catalyst in the reaction of partial oxidation of methane, COMPTES RENDUS CHIMIE, 2009, vol.12, pp.740-747 | |||

Авторы

Даты

2015-08-20—Публикация

2014-06-10—Подача