Изобретение относится к производству строительных материалов, в частности к производству газобетона, и может быть использовано при изготовлении теплоизоляционных и теплоизоляционно-конструкционных блоков.

Известен способ изготовления строительного изделия из ячеистого бетона, содержащий операции вспенивания бетонной смеси, укладки бетонной смеси в форму, выдерживания до схватывания смеси и освобождения от опалубки, при этом крышка опалубки имеет возможность перемещаться внутри полости опалубки, после укладки бетонной смеси закрывают крышкой полость опалубки, переворачивают опалубку на 180° вверх днищем, производят виброформование смеси вместе с опалубкой и одновременно отодвигают подвижную крышку от днища опалубки, при этом воздух проникает через сепарацию в крышке во внутренний объем опалубки, опять переворачивают опалубку на 180° вниз днищем, второй раз производят виброформование смеси вместе с опалубкой, выдерживают до схватывания и набора достаточной для распалубки прочности смеси, освобождают изделие от опалубки (Патент RU №2302943, кл. В28В 1/50, В28В 7/08, 2006).

Недостатком указанного способа является усложнение технологического процесса по производству ячеистого бетона, т.к. необходимо каждую форму снабдить манипулятором для возможности ее переворачивания на 180°, вибратором для осуществления виброформования смеси и механизмом для перемещения крышки внутри полости опалубки.

Из известных технических решений наиболее близким по совокупности существенных признаков к заявляемому объекту является "Способ и устройство для изготовления газобетонных изделий" (Патент RU №2245785, кл. В28В 7/00, 2003 прототип), который включает изготовление газобетонных изделий в форме с крепящейся к ней крышкой, выполненной в виде рамы, с нижним стальным листом, включающий заливку газобетонной смеси в форму, установку на форму крышки и технологическую выдержку. После начала вспучивания газобетонной смеси непрерывно или периодически замеряют перемещения листа крышки, а по изменению направления этих перемещений судят о моменте окончания технологической выдержки.

Недостатком указанного способа является получение газобетонных изделий с высоким показателем средней плотности, а также усложнение конструкции формы, связанной с необходимостью снабжать крышки форм устройством для регистрации перемещения листа крышки.

Техническая задача, решаемая изобретением, - создание способа и состава сырьевой смеси, позволяющих получать изделия с низким показателем средней плотности при сохранении относительно высокого предела прочности при сжатии и коэффициента конструктивного качества газобетонных изделий, а также упрощение технологического процесса по изготовлению изделий.

Указанный технический результат достигается тем, что предложен способ получения газобетона, в котором изготовление газобетонных изделий осуществляется в форме с крепящейся к ней крышкой, выполненной в виде рамы, с нижним стальным листом, включающий заливку газобетонной смеси в форму, установку на форму крышки и технологическую выдержку, отличающийся тем, что после перемешивания смесь, включающую портландцемент марки М 400, кварцевый песок с модулем крупности до 1,8, стеклопорошок с удельной поверхностью 3800-4000 см2/г, газообразователь (алюминиевая пудра марки ПАП-1) и воду, разливают по формам, которые закрывают крышкой, выполненной с отверстием квадратного сечения, расположенным по центру формы, площадь которого составляет 35-40% от площади верхней поверхности формы, затем после технологической выдержки срезают, образованную через отверстие в крышке формы "горбушку" и подвергают изделие пропариванию.

В момент вызревания, вспучивающаяся газобетонная смесь встречает на своем пути препятствие в виде закрытой крышки с отверстием, в результате происходит самоуплотнение смеси по периферии изделия, где и наблюдается более плотная и прочная структура, а в центре изделия более пористая с равномерно распределенными порами за счет имеющегося отверстия в крышке.

Наиболее близким составом сырьевой смеси из известных технических решений по совокупности существенных признаков к заявляемому объекту является состав, указанный в патенте RU №2206545 "Способ приготовления ячеистобетонной смеси", кл. С04В 38/10, 2001, который содержит следующие компоненты, мас.%:

Недостатком прототипа состава является получение изделий с заниженным пределом прочности при сжатии, низким коэффициентом конструктивного качества и усложнением технологии, связанной с наличием пенообразователя и дополнительные технологические операции по его приготовлению.

Технический результат достигается также составом сырьевой смеси для приготовления газобетона, включающей портландцемент марки М 400, кварцевый песок с модулем крупности (Mкр) до 1,8, стеклопорошок с удельной поверхностью (Sуд) 3800-4000 см2/г, газообразователь (алюминиевая пудра марки ПАП-1) и воду, отличающейся следующим соотношением компонентов сырьевой смеси, мас.%:

Способ и состав иллюстрируются примером.

Пример: сырьевую смесь, включающую портландцемент марки М 400, кварцевый песок с Mкр до 1,8, стеклопорошок с Sуд=3800-4000 см2/г, алюминиевую пудру марки ПАП-1 и воду перемешивают в смесителе. После перемешивания смесь из смесителя разливают по формам, которые закрываются крышкой, выполненной с отверстием квадратного сечения, расположенным по центру формы, площадь которого составляет 35-40% от площади верхней поверхности формы. Отформованные изделия подвергают технологической выдержке, срезают "горбушку", образованную через отверстие в крышке формы и изделие пропаривают.

По сравнению с известными решениями предлагаемый способ и состав сырьевой смеси позволяют получать газобетон с пределом прочности при сжатии на 30-35% и коэффициентом конструктивного качества на 20-30% выше, при этом увеличение средней плотности за счет самоуплотнения изделий по периферии происходит всего на 10-15% по сравнению с прототипом, вследствие чего достигается мелкая равномерно распределенная пористость в диапазоне радиусов пор 0,0075-7,75 мкм, что благоприятно отражается на теплофизических свойствах изделия. Кроме того, в сырьевой смеси отсутствует пенообразователь, что упрощает и удешевляет технологию изготовления изделий.

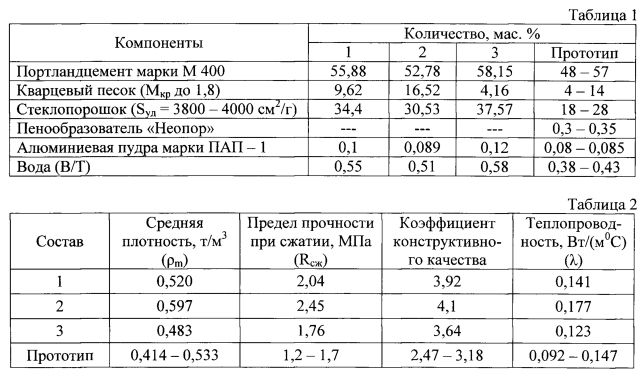

Предлагаемые составы и физико-механические показатели приведены в табл. 1, 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2390514C2 |

| ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2378228C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2600398C1 |

| СПОСОБ ПРИМЕНЕНИЯ ОБРАТНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ПРИ ПРОИЗВОДСТВЕ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2023 |

|

RU2804062C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТОГО ГАЗОФИБРОБЕТОНА | 2008 |

|

RU2394007C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2253567C2 |

| Сырьевая смесь для изготовления газобетона | 1990 |

|

SU1747427A1 |

| ЯЧЕИСТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2245865C2 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ГАЗОБЕТОННОЙ СМЕСИ | 2005 |

|

RU2289556C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2014 |

|

RU2554613C1 |

Изобретение относится к производству строительных материалов, в частности к производству газобетона, и может быть использовано при изготовлении теплоизоляционных и теплоизоляционно-конструкционных блоков. В способе получения газобетона изготовление газобетонных изделий осуществляют в форме с крепящейся к ней крышкой, выполненной в виде рамы, с нижним стальным листом, в которую заливают газобетонную смесь, полученную при перемешивании портландцемента марки М 400, кварцевого песка с модулем крупности до 1,8, стеклопорошка с удельной поверхностью 3800-4000 см2/г, алюминиевой пудры марки ПАП-1 и воды, далее форму закрывают крышкой, выполненной с отверстием квадратного сечения, расположенным по центру формы, площадь которого составляет 35-40% от площади верхней поверхности формы, осуществляют технологическую выдержку, срезание образованной через отверстие в крышке формы "горбушки" и пропаривание. Сырьевая смесь для приготовления газобетона по п.1 содержит, мас.%: портландцемент марки М 400 52,78-58,15, кварцевый песок с модулем крупности до 1,8 4,16-16,52, стеклопорошок с удельной поверхностью 3800-4000 см2/г 30,53-37,57, алюминиевую пудру марки ПАП-1 0,089-0,12, воду до В/Т=0,51-0,58. Технический результат - упрощение технологического процесса изготовления газобетонных изделий при одновременном повышении коэффициента конструктивного качества и прочности при сжатии. 2 н.п. ф-лы, 1 пр., 2 табл.

1. Способ получения газобетона, в котором изготовление газобетонных изделий осуществляется в форме с крепящейся к ней крышкой, выполненной в виде рамы, с нижним стальным листом, включающий заливку газобетонной смеси в форму, установку на форму крышки и технологическую выдержку, отличающийся тем, что после перемешивания смесь, включающую портландцемент марки М 400, кварцевый песок с модулем крупности до 1,8, стеклопорошок с удельной поверхностью 3800-4000 см2/г, газообразователь - алюминиевую пудру марки ПАП-1 и воду, разливают по формам, которые закрывают крышкой, выполненной с отверстием квадратного сечения, расположенным по центру формы, площадь которого составляет 35-40% от площади верхней поверхности формы, затем после технологической выдержки срезают, образованную через отверстие в крышке формы "горбушку" и подвергают изделие пропариванию.

2. Сырьевая смесь для приготовления газобетона по п.1, включающая портландцемент марки М 400, кварцевый песок с модулем крупности до 1,8, стеклопорошок с удельной поверхностью 3800-4000 см2/г, газообразователь - алюминиевую пудру марки ПАП-1 и воду, отличающаяся следующим соотношением компонентов сырьевой смеси, мас.%:

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245785C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННОЙ СМЕСИ | 2001 |

|

RU2206545C2 |

| СПОСОБ ФОРМОВАНИЯ ГАЗОБЕТОННЫХ ИЗДЕЛИЙ | 0 |

|

SU299484A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2390514C2 |

| МАШИНА ДЛЯ ФОРМОВАНИЯ | 0 |

|

SU324151A1 |

| Кассетная установка для изготовления изделий из газобетона | 1988 |

|

SU1712156A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2015-08-20—Публикация

2014-01-09—Подача