1

Изобретение относится к строительным материалам и может быть использовано на предприятиях, выпускающих керамические изделия (кирпич, дренажные трубы и т.д.) ,

Цель изобретения - сокращение пролтолжительности термообработки путем интенсификации процесса.

В течение всего процесса сушки определяют изменение прочностных свойств изделий, на третьей стадии устанавливают момент максимума скорости роста прочности изделий, при котором осуществляют сушку со скоростью нагрева 10-20 град/ч.

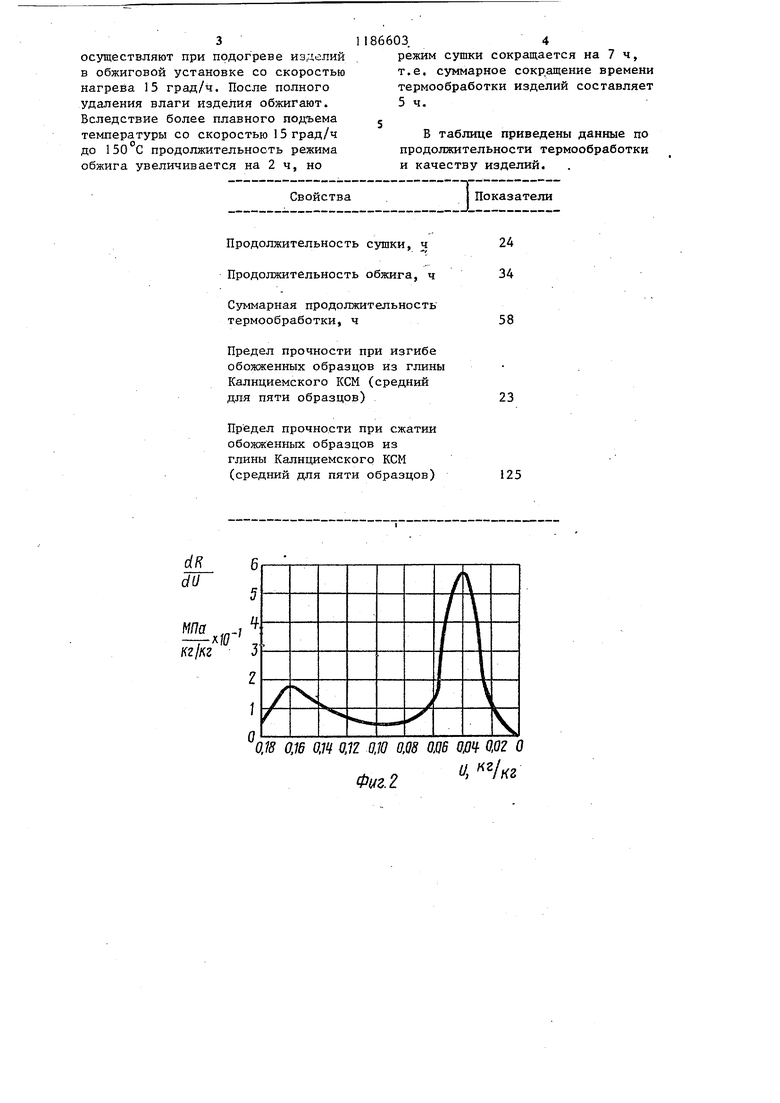

Кмиптика роста прочности керамического сырца в процессе сушки имее установленный экстремальный характер и достигает максимума только в области низких влагосодержаний при и Uy«, Наличие максимума скорости роста прочности объясняется развитием структурно-влажностного состояния керамического сырца, а именно полимолекуля-)ные пленки жидкости в зонах коагуляционных контактов разрыпаются и дальнодействующие коагуляцнонные контакты превращаются в тнердофазные контакты ближнедействия с более высокой энергией взаимодейстн1 я мелэду частицами глины. А так как обезвоживание керамического сырца происходит тгеравномерно в объме изделия и разрывы пленочной влаги происходят сначала в поверхностных, а затем во внутренних слоях, то резкий прирост прочности несколько растянут во времени. Последующее удаление влаги сырца сопровождается уже незначительнымувеличением прочпости.

Анализ прочностных свойств в тече ие всего процесса сушки позволяет установить в области низких влагосодоржа}П1й стадию резкого yBej7H4eHHH прочности, на которой сушку интенсифицируют и ведут со скоростью 10-20 град/ч.

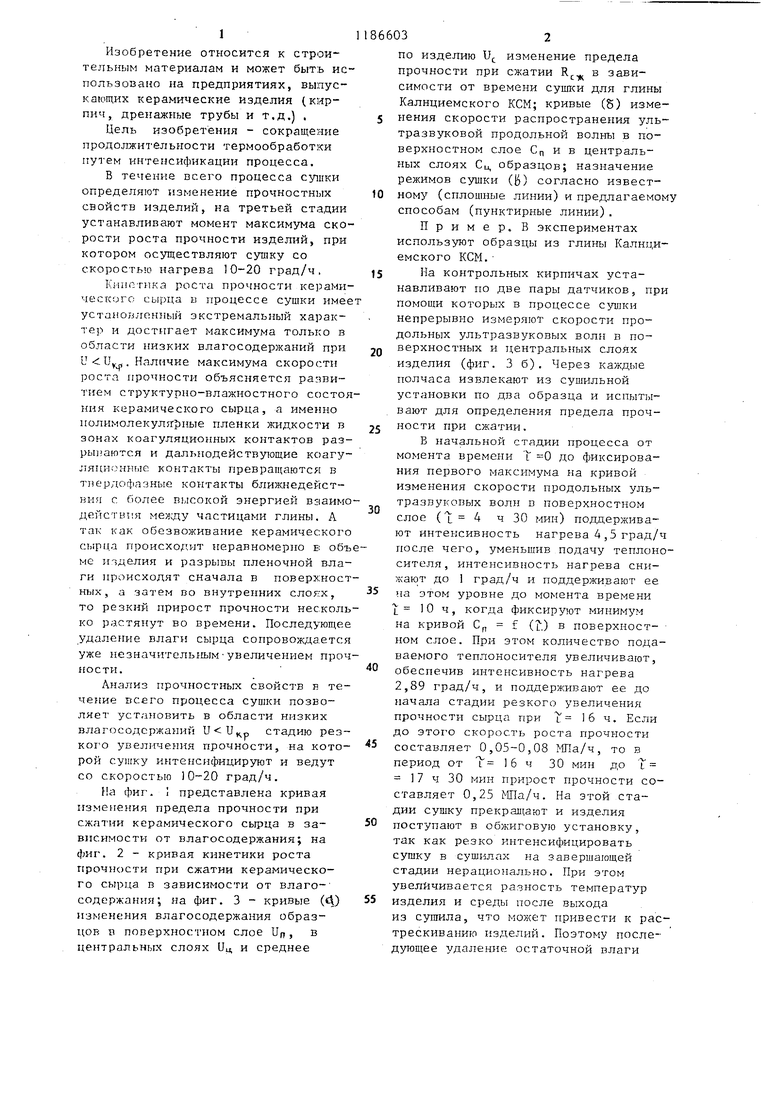

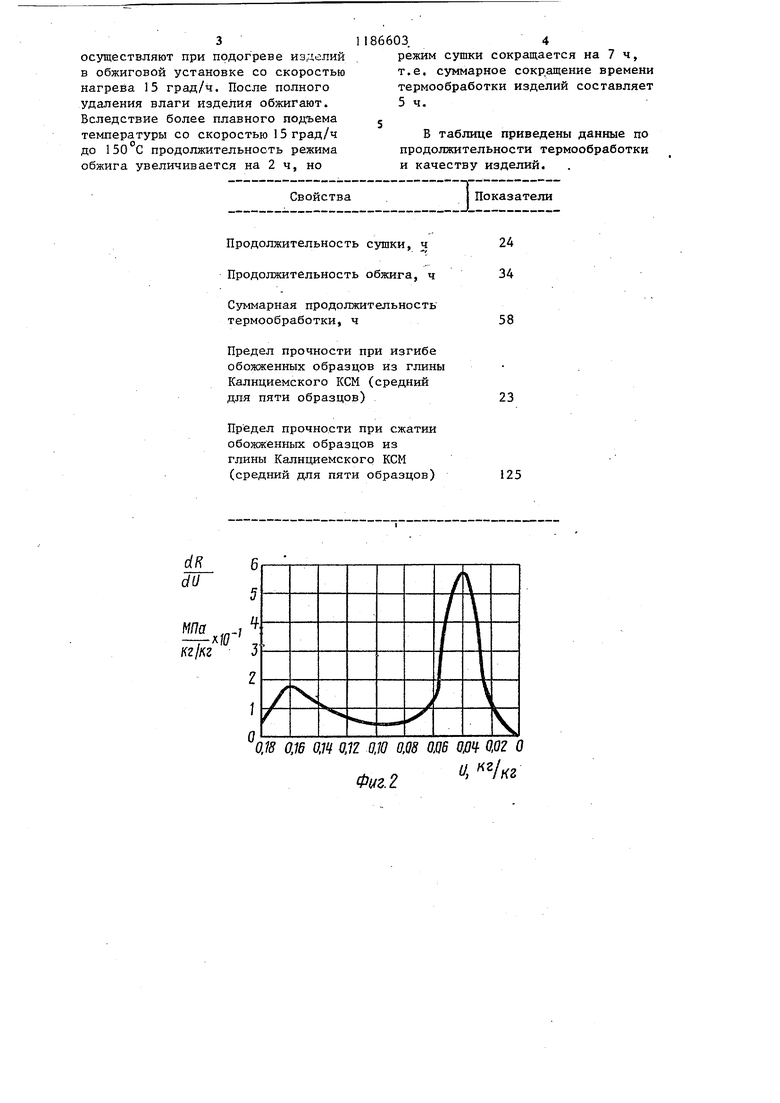

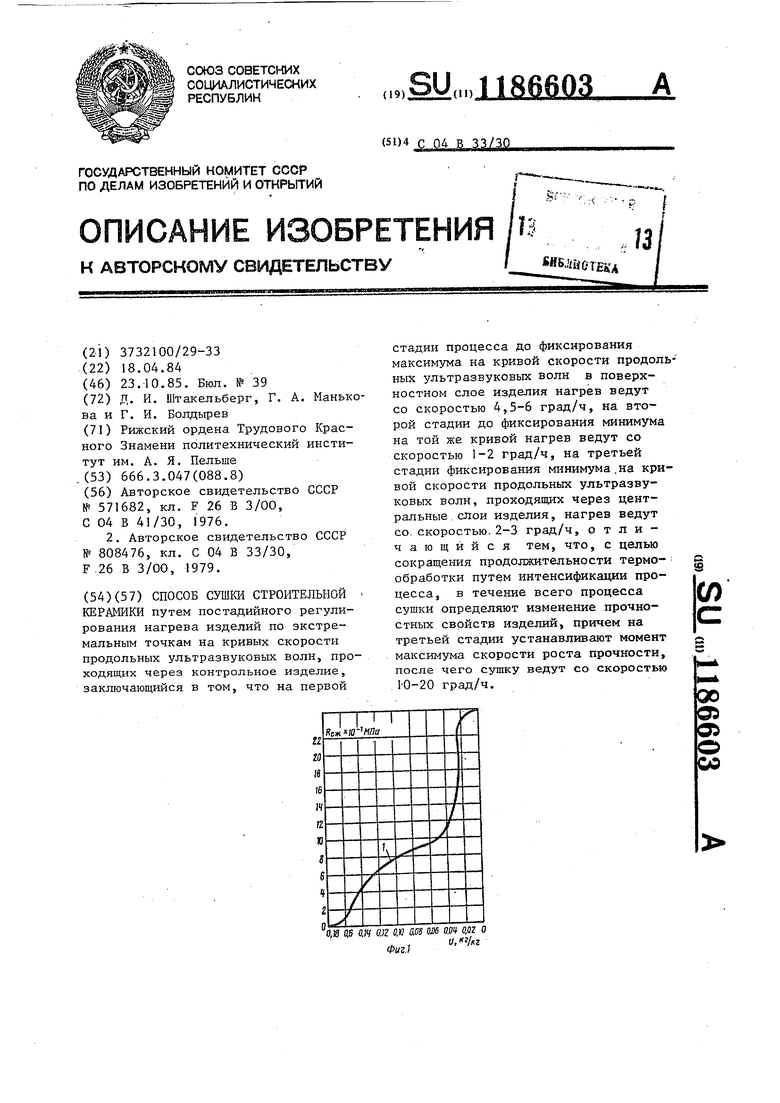

На фиг. I представлена кривая изменения предела прочности при сжатии керамического сырца в зависимости от влагосодержания; на фиг. 2 - кривая кинетики роста прочности при сжатии керамического сырца в зависимости от влагесодержания; на фиг. 3 - кривые (tV) изь енения влагосодержания образцов в поверхностном слое Un, в центральных слоях Оц и среднее

66032

по изделию и изменение предела прочности при сжатии R в зависимости от времени суипси для глины Калнциемского КСМ; кривые (5) изменения скорости распространения ультразвуковой продольной волны в поверхностном слое Сп и в центральных слоях Си, образцов; назначение режимов сушки (и) согласно известному (сплошные линии) и предлагаемому способам (пунктирные линии),

Пример. В экспериментах используют образцы из глины Калнциемского КСМ.

5 На контрольных кирпичах устанавливают по две пары датчиков, при помощи которых в процессе сушки непрерывно измеряют скорости продольных ультразвуковых волн в поQ верхностных и центральных слоях изделия (фиг. 3 б). Через каждые полчаса извлекают из сушильной установки по два образца и испытывают для определения предела проч5 нести при сжатии.

В начальной стадии процесса от момента времени Т 0 до фиксирования первого максимума на кривой изменения скорости продольных ультразвуковых волн Б поверхностном слое (Т ч 30 мин) поддерживают интенсивность нагрева 4 ,5 град/ч после чего, уменьшив подачу теплоносителя, интенсивность нагрева снижают до 1 град/ч и поддерживают ее

на этом уровне до момента времени

L 10 ч, когда фиксируют минимум на кривой Cf, f (.) в поверхностном слое. При этом количество подаваемого теплоносителя увеличивают,

обеспечив интенсивность нагрева 2,89 град/ч, и поддерживают ее до начала стадии резкого увеличения прочности сырца при Т 16 ч. Если до этого скорость роста прочности

составляет 0,05-0,08 МПа/ч, то в период от Т 16 ч 30 мин до Т 17 ч 30 мин прирост прочности составляет 0,25 МПа/ч. На этой стадии сушку прекращают и изделия

поступают в обжиговую установку, так как резко интенсифицировать сушку в сушилах на завершающей стадии нерационально. При этом увеличивается разность температур

изделия и среды после выхода

из сушила, что может привести к растрескиванию изделий. Поэтому последующее удаление остаточной влаги

осуществляют при подогреве изделий в обжиговой установке со скоростью нагрева 15 град/ч. После полного удаления влаги изделия обжигают. Вследствие более плавного подъема температуры со скоростью 15 град/ч до 150 С продолжительность режима обжига увеличивается на 2 ч, но

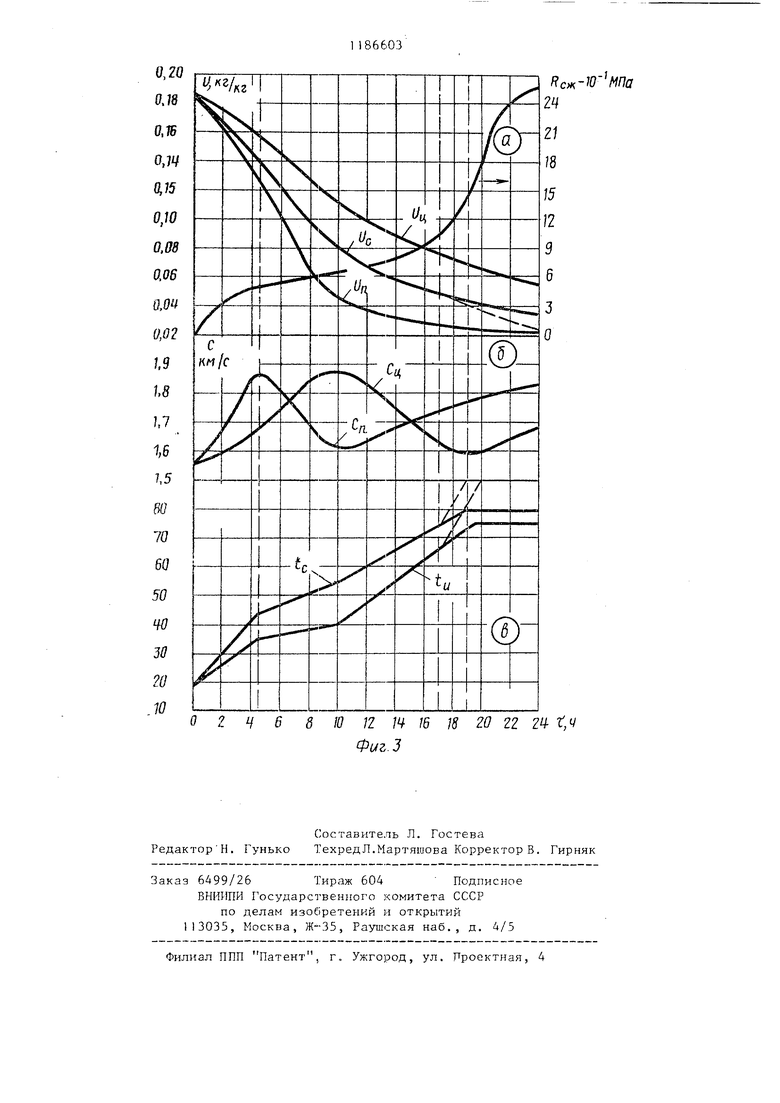

Свойства

Продолжительность сушки, ч Продолжительность обжига, ч

Суммарная продолжительность термообработки, ч

Предел прочности при изгибе обожженных образцов из глины Калнциемского КОМ (средний для пяти образцов)

Предел прочности при сжатии

обожженных образцов из

глины Калнциемского КСМ

(средний для пяти образцов)

11866034

режим сушки сокращается на 7 ч, т.е. суммарное сокращение времени термообработки изделий составляет 5 ч.

В таблице приведены данные по продолжительности термообработки и качеству изделий.

:i

Показатели

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки строительной кера-МиКи | 1979 |

|

SU808476A1 |

| СПОСОБ СУШКИ ОТФОРМОВАННОГО КИРПИЧА-СЫРЦА | 2014 |

|

RU2560733C1 |

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2743979C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2152369C1 |

| Способ производства керамических изделий | 1983 |

|

SU1183485A1 |

| Способ изготовления теплоизоляционных изделий | 1978 |

|

SU749810A1 |

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2615201C2 |

| СПОСОБ СУШКИ ОТФОРМОВАННОГО КИРПИЧА-СЫРЦА | 2020 |

|

RU2742163C1 |

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2751325C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ТРУБКИ ДЛЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2014 |

|

RU2575863C1 |

СПОСОБ СУШКИ СТРОИТЕЛЬНОЙ КЕРАМИКИ путем постадийного регулирования нагрева изделий по экстремальным точкам на кривых скорости продольных ультразвуковых волн, проходящих через контрольное изделие, заключающийся в том, что на первой стадии процесса до фиксирования максимзгма на кривой скорости продольных ультразвуковых волн в поверхностном слое изделия нагрев ведут со скоростью 4,5-6 град/ч, на второй стадии до фиксирования минимума на той же кривой нагрев ведут со скоростью 1-2 град/ч, на третьей стадии фиксирования минимума.на кривой скорости продольньк ультразвуковых волн, проходящих через центральные . слои изделия, нагрев ведут со. скоростью.2-3 град/ч, отличающийся тем, что, с целью i сокращения продолжительности термо- обработки путем интенсификации проW цесса, в течение всего процесса сущки определяют изменение прочноС стных свойств изделий, причем на третьей стадии устанавливают момент максимума скорости роста прочности, после чего сушку ведут со скоростью Ю-20 град/ч. 00 Од О) о 00

dK dU

-хГ кг/лг 3

0,18 O.W о,п Q.n ало от от от о,о2 о

и Ik

Фиг. 2

| Способ сушки строительной керамики | 1976 |

|

SU571682A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ сушки строительной кера-МиКи | 1979 |

|

SU808476A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-10-23—Публикация

1984-04-18—Подача