1

Изобретение относится к строитель ным материалам и может быть использовано на предприятиях, выпускающих керамические изделия: кирТтич, дренажные трубы и др.

Известен способ сушки строительной керамики путем конвенционного нагрева изделий теплоносителем и отвода водяных паров 1.

Однако режим сушки по зонам устанавливают без учет.а структурных изменений, происходящих в керамических изделиях при их сушке, что приводит к снижению скорости сушки и качества изделий.

Наиболее близким к предлагаемому является способ сушки строительной керамики путем постадийного регули-рования нагрева изделий по экстремальным точкам на кривой скорости продольных ультразвуковых волн, проходящих через центральные слои контрольного изделия, до достижения технолохически заданной температуры и выдержки при этой температуре до достижения конечного заданного влагосодержания 2.

Недостат.ком известного способа является fo, что полученную кривую изменения скорости продольных ульт

развуновых волн необходимо дифференцировать, что усложняет процесс назначения режима сушки, увеличивает продолжительность и объем операций.

Кроме того, известно, что качество высушиваемых изделий, определяемое развитием усадочных деформаций и трещинообразованием, зависит от разности физико-механического состо0яния поверхностных и центральных слоев. Этот момент не учитывается в известном способе, при котором изделия прозвучиваются только через центральные слои.5

Цель изобретения - ускорение регулирования нагрева изделий.

Указанная цель достигается тем, что в способе сушки строительной керамики путем постадийного регули0рования нагрева изделий по экстремальным точкам на кривой скорости продольных ультразвуковых волн, проходящих через центральные слои контрольного изделия, до достижения

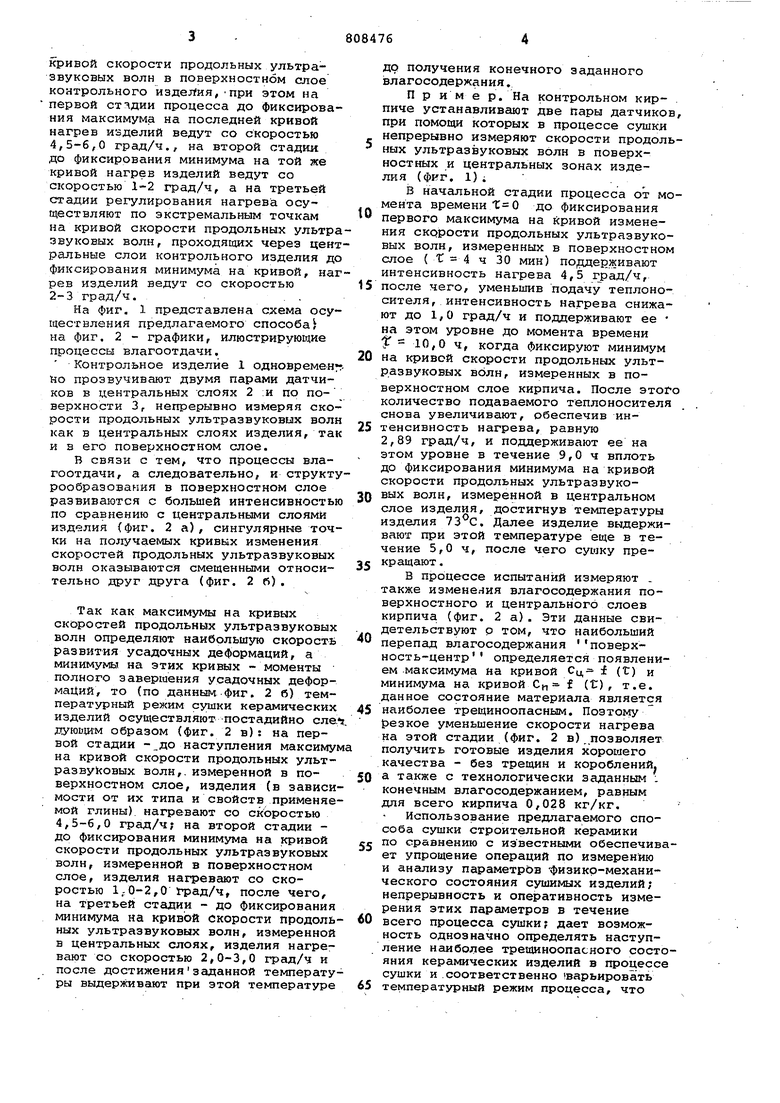

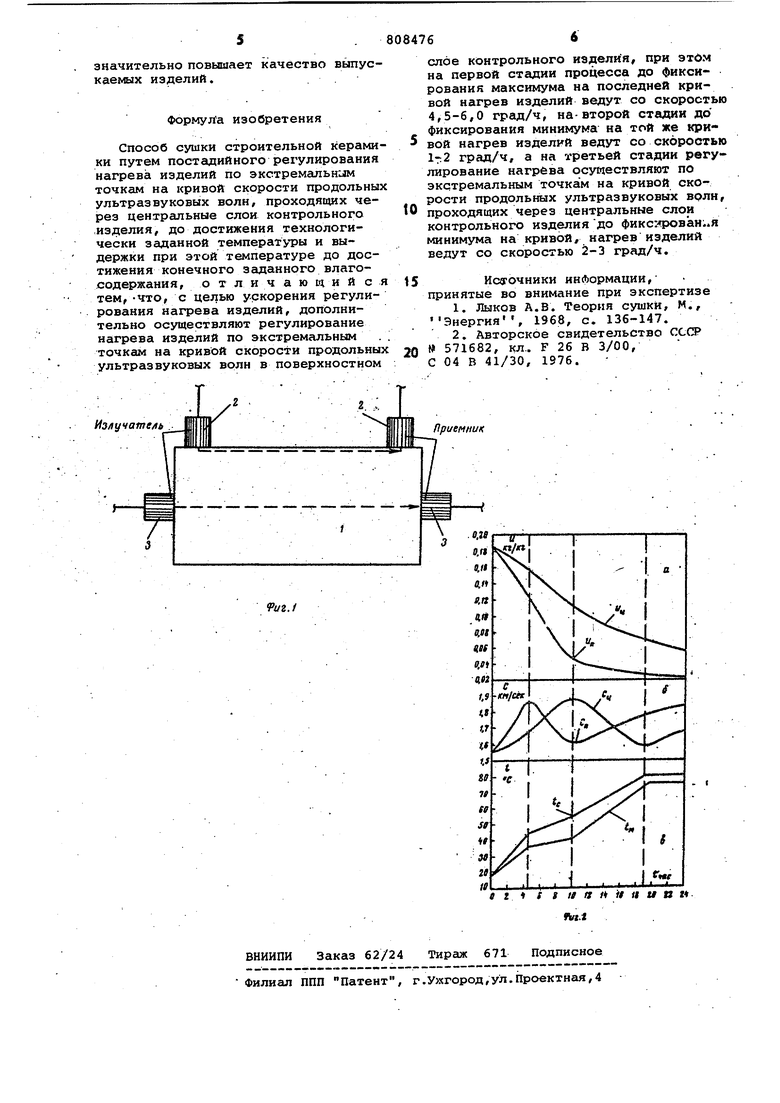

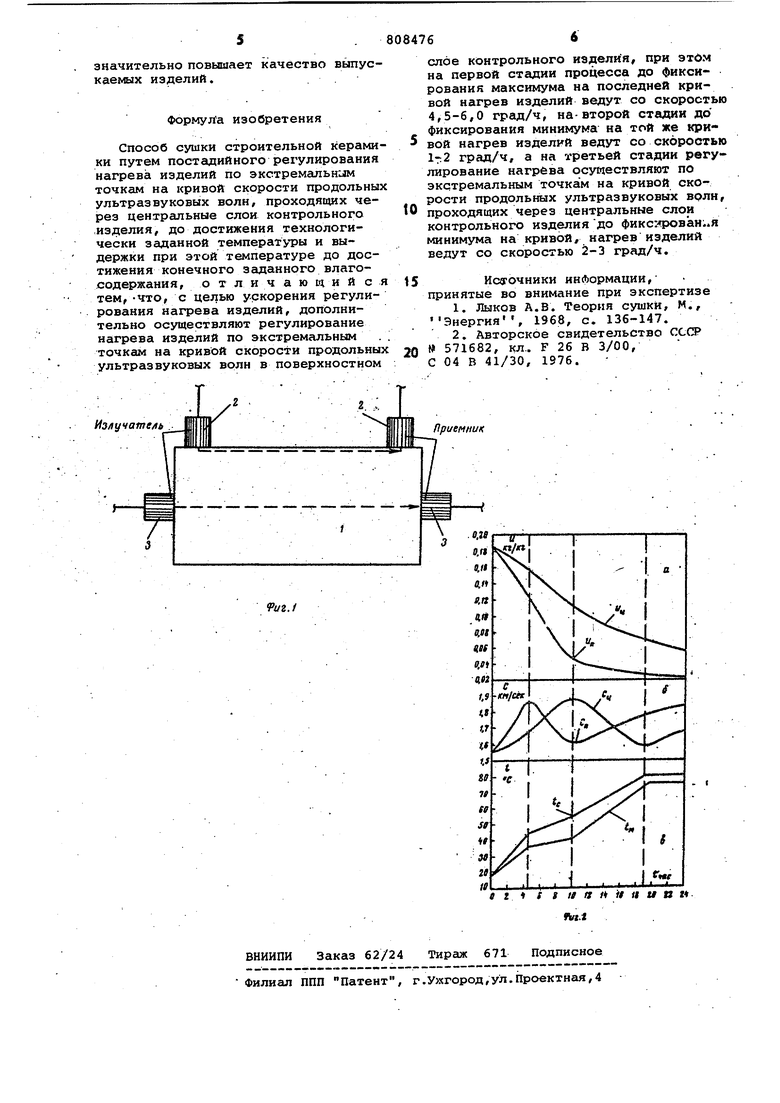

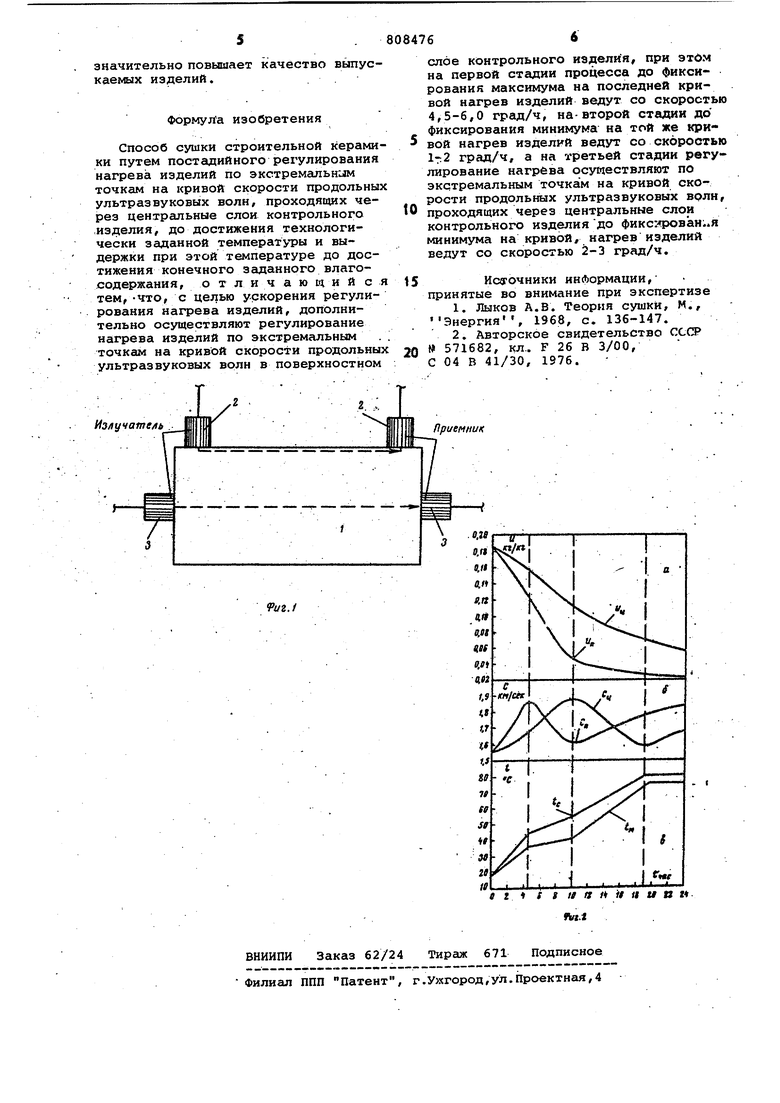

5 технологически заданной температуры и выдержки при этой температуре до достижения конечного заданного влагосодержания, дополнительно осуществляют регулирование нагрева изделий по экстремальным точкам на кривой скорости продольных ультразвуковых волн в поверхностном слое контрольного изделия,при этом на первой стздии процесса до фиксирования максимума на последней кривой нагрев изделий ведут со скоростью 4,5-6,0 град/ч., на второй стадии до фиксирования минимума на той же кривой нагрев изделий ведут со скоростью 1-2 град/ч, а на третьей стадии регулирования нагрева осуществляют по экстремальным точкам на кривой скорости продольных ультра звуковых волн, проходящих через цент ральные слои контрольного изделия до фиксирования минимума на кривой, наг рев изделий ведут со скоростью 2-3 град/ч,. . На фиг. 1 представлена схема осуществления предлагаемого способа на фиг. 2 - графики, илюстрирующие процессы влагоотдачи, Контрольное изделие 1 одновреме« но прозвучивают двумя парами датчиков в центральных слоях 2 ;и по поверхности 3 г непрерывно измеряя ско рости продольных ультразвуковых вол как в центральных слоях изделия, та и в его поверхностном слое. В связи с тем, что процессы влагоотдачи, а следовательно, и структ рообразования в поверхностном слое развиваются с большей интенсивность по сравнению с центральными слоями изделия (фнг. 2 а), сингулярные точ ки на получаемых кривых изменения скоростей продольных ультразвуковых волн оказываются смещенными относительно друг друга (фиг. 26). Так как максимумы на кривых скоростей продольных ультразвуковых волн определяют наибольшую скорость развития усадочных деформаций, а минимумы на этих кришлх - моменты полного завершения усадочных деформаций, то (по данным.фиг. 2 б) температурный режим сушки керамических изделий осуществляют постадийно еле дуюьдам образом (фиг. 2 в): на первой стадии наступления максиму на кривой скорости продольных ультразвуковых волн,, измеренной в поверхностном слое, изделия (в зависи мости от их типа и свойств применяе мой глины), нагревают со скоростью 4,5-6,0 град/ч; на второй стадии до фиксирования минимума на кривой скорости продольных ультразвуковых волн, измеренной в поверхностном слое, изделия нагревают со скоростью 1,-0-2,0 Град/ч, после чего, на третьей стадии - до фиксирования минимума на кривой скорости продоль ных ультразвуковых волн, измеренной в центральных слоях, изделия нагревают со скоростью 2,0-3,0 град/ч и после достижениязаданной температу ры выдерживают при этой температуре до получения конечного заданного влагосодержания, П р и м е р. На контрольном кирпиче устанавливают две пары датчиков, при помощи которых в процессе сушки непрерывно измеряют скорости продольных ультразвуковых волн в поверхностных и Центральных зонах изделия (фиг, 1); в начальной стадии процесса от момента времени 1; О до фиксирования первого максимума на кривой изменения скорости продольных ультразвуковых волн, измеренных в поверхностном слое ( t 4 ч 30 мин) поддерживают интенсивность нагрева 4,5 град/ч, после чего, уменьшив подачу теплоносителя, интенсивность нагрева снижают до 1,0 град/ч и поддерживают ее на этом уровне до момента времени 1 10,0 ч, когда фиксируют минимум на кривой скорости продольных ультразвуковых волн, измеренных в поверхностном слое кирпича. После этого количество подаваемого теплоносителя снова увеличивают, обеспечив интенсивность нагрева, равную 2,89 град/ч, и поддерживают ее на этом уровне в течение 9,0 ч вплоть до фиксирования минимума на кривой скорости продольных ультразвуковых волн, измеренной в центральном слое изделия, достигнув температуры изделия , Далее изделие выдерживают при этой температуре еще в течение 5,0 ч, после чего сушку прекращают . В процессе испытаний измеряют . также изменения влагосодержания поверхностного и центрального слоев кирпича (фиг. 2 а). Эти данные свидетельствуют о том, что наибольший перепад влагосодержания поверхность-центр определяется появлением максимума на кривой Сц i (Е) и минимума на кривой Сц f (tr) , т.е. данное состояние материала является наиболее трещиноопасным. Поэтому резкое уменьшение скорости нагрева на этой стадии (фиг. 2 в) ..позволяет получить готовые изделия хорошего качества - без трещин и короблений, а также с технологически заданным : конечным влагосодержанием, равным для всего кирпича 0,028 кг/кг. Использование предлагаемого способа сушки строительной керамики по сравнению с известными обеспечивает упрощение операций по измерению и анализу параметров -физико-механического состояния сушимых изделий; непрерывность и оперативность измерения этих параметров в течение всего процесса сушки г дает возможность однозначно определять наступление наиболее трещиноопасного состояния керамических изделий в процессе сушки и .соответственно варьировать температурный режим процесса, что

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки строительной керамики | 1984 |

|

SU1186603A1 |

| СПОСОБ СУШКИ ОТФОРМОВАННОГО КИРПИЧА-СЫРЦА | 2014 |

|

RU2560733C1 |

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2743979C1 |

| Способ определения структурнокритического влагосодержания керамики | 1977 |

|

SU667873A1 |

| СПОСОБ СУШКИ ОТФОРМОВАННОГО КИРПИЧА-СЫРЦА | 2020 |

|

RU2742163C1 |

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2751325C1 |

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2615201C2 |

| Способ сушки строительной керамики | 1976 |

|

SU571682A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛЬНОЙ ИНТЕНСИВНОСТИ СУШКИ ПРЕИМУЩЕСТВЕННО ИЗДЕЛИЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ | 2004 |

|

RU2282803C2 |

| Способ определения температурного коэффициента сушки грубой строительной керамики | 1976 |

|

SU586145A1 |

Авторы

Даты

1981-02-28—Публикация

1979-05-24—Подача