Корпус гидроциклона предназначен для использования в устройстве очистки целлюлозы от примесей путем сепарации частиц твердой фазы во вращающемся потоке жидкости и предназначен для использования в целлюлозно-бумажной промышленности.

Корпус гидроциклона при эксплуатации подвергается жесткому эрозионному воздействию со стороны твердых включений, содержащихся в очищаемой жидкости, с высокой скоростью трущихся о внутреннюю поверхность корпуса. Причем наибольшему эрозионному воздействию подвергается поверхность на больших диаметрах корпуса, примерно на длине до 60-70% от верхнего торца корпуса.

Известен способ футеровки гидроциклона, при котором внутреннюю поверхность металлического корпуса от абразивного и кавитационного износа защищают резиновой футеровкой с высокой адгезией к внутренней поверхности корпуса по патенту РФ №2218994 с приоритетом от 28.05.2002. Предложенная футеровка недостаточно увеличивает срок службы корпуса и трудоемка в изготовлении.

Известна конструкция армированных оболочек для высокого давления из слоистого копозиционного материала, содержащая корпус из цилиндрического участка с торцевыми днищами, образованный комбинацией групп слоев спиральных и кольцевых лент, ориентированных в спиральных и окружном направлениях с соответственно расположенными в них однонаправленными высокомодульными нитями, скрепленными полимерным связующим, облицованный внутренним покрытием. Патент РФ №2190150 с приоритетом от 28.06.2001. Корпус гидроциклона с подобной конструкцией оболочки, состоящей из наружных спиральных слоев со стеклянными нитями и внутренних слоев с углеродными нитями, почти вдвое увеличил срок службы по сравнению с металлическим аналогом. При этом срок службы корпуса этой конструкции недостаточен.

Наиболее близким аналогом технического решения для корпуса гидроциклона является конструкция, состоящая из однослойной оболочки вращения, полученная косослойной продольно-поперечной намоткой, состоящая из кольцевых и спиральных нитей, скрепленных полимерным связующим, описанная на стр.47 в книге Композиционные материалы: Справочник / В.В. Васильев, В.Д. Протасов, В.В. Болотин и др.; Под общ. ред. В.В. Васильева, Ю.М. Тарнопольского. - М.: Машиностроение, 1990. - 512 с. Эрозионностойкость предложенной конструкции оболочки может быть выше предыдущей, так как возможности варьирования структурой этой оболочки позволяют наиболее полно реализовать эрозионностойкость композиционного материала.

Основной задачей, с одной стороны, является увеличение толщин оболочки в зоне максимального эрозионного воздействия, с другой стороны, - создание на внутренней поверхности оболочки анизотропии, максимально стойкой к эрозионному износу.

Техническим результатом использования изобретения является увеличение срока службы корпуса гидроциклона.

Основная задача решена, и технический результат достигнут за счет переменной толщины оболочки, структуры и расположения слоев корпуса гидроциклона.

Для этого корпус гидроциклона в виде однослойной оболочки вращения с конической или конической совместно с цилиндрической в верхней части формой внутренней поверхности, выполненной из композиционного материала методом косослойной продольно-поперечной намотки, состоящего из кольцевых и спиральных высокопрочных нитей, скрепленных полимерным связующим с отношением массы спиральных нитей к массе кольцевых нитей на уровне 1/1÷1/2, дополняется тем, что на больших диаметрах со стороны внутренней поверхности оболочки расположены дополнительные слои композиционного материала, состоящие из кольцевых и спиральных высокопрочных нитей, скрепленных полимерным связующим, выполненные методом косослойной продольно-поперечной намотки, причем число дополнительных слоев увеличивается от меньшего диаметра к большему, а отношение массы спиральных нитей к массе кольцевых нитей в дополнительных слоях находится на уровне 1/3÷1/5.

Отличительными особенностями корпуса гидроциклона являются следующие признаки:

- на больших диаметрах со стороны внутренней поверхности оболочки расположены дополнительные слои композиционного материала, состоящие из кольцевых и спиральных высокопрочных нитей, скрепленных полимерным связующим, выполненные методом косослойной продольно-поперечной намотки;

- число дополнительных слоев увеличивается от меньшего диаметра к большему;

- отношение массы спиральных нитей к массе кольцевых нитей в дополнительных слоях находится на уровне 1/3÷1/5.

Указанные отличительные признаки являются существенными, поскольку каждый из них в отдельности и совместно направлен на решение поставленной задачи и достижение технического результата.

Дополнительные слои композиционного материала, состоящие из кольцевых и спиральных высокопрочных нитей, скрепленных полимерным связующим, расположенные на больших диаметрах со стороны внутренней поверхности оболочки позволяют допустить большую толщину эрозионного износа на больших диаметрах, подверженных наибольшему эрозионному износу.

Увеличение числа слоев вдоль продольной оси от меньшего диаметра к большему позволяет увеличить толщину оболочки корпуса гидроциклона на отдельных участках с учетом различного эрозионного износа, что позволяет допустить различную толщину эрозионного износа корпуса гидроциклона, увеличив тем самым срок его службы.

Эрозионная стойкость внутренней поверхности корпуса гидроциклона повышается, если направление вектора скорости жидкости у поверхности совпадает с направлением нитей на внутренней поверхности оболочки из композиционного материала. Ориентация нитей слоев на внутренней поверхности оболочки в кольцевом направлении, 90° относительно ее образующей, позволяет повысить эрозионную стойкость корпуса гидроциклона. Отношение массы спиральных нитей к массе кольцевых нитей в дополнительных слоях на уровне 1/3÷1/5 на внутренней поверхности, реализуемое в методе косослойной продольно-поперечной намотки оболочки, позволяет увеличить число кольцевых нитей на внутренней поверхности оболочки по отношению к числу нитей в основном слое (1/1÷1/2). Наличие основного слоя, получаемого методом косослойной продольно-поперечной намотки, с отношением массы спиральных нитей к массе кольцевых нитей на уровне 1/1÷1/2, необходимо для обеспечения достаточной прочности и жесткости корпуса гидроциклона в осевом направлении. Вектор потока вращающейся жидкости на максимальных диаметрах оболочки близок к 90° относительно ее образующей. Поэтому предложенное отношение массы спиральных слоев к массе кольцевых нитей в дополнительных слоях на уровне 1/3÷1/5 повышает эрозионную стойкость корпуса гидроциклона.

Отличительные существенные признаки являются новыми, так как их использование в известном уровне техники, аналогах и прототипе не обнаружено, что позволяет характеризовать предлагаемую конструкцию - корпус гидроциклона - соответствующей критерию «новизна».

Единая совокупность новых существенных признаков с общими известными существенными признаками позволяет решить поставленную задачу и достичь нового технического результата - увеличения срока службы корпуса гидроциклона, что характеризует предложенное техническое решение существенными отличиями от известного уровня техники, аналогов и прототипа. Новое техническое решение является результатом научно-исследовательской работы и творческого вклада без использования стандартизованных проектов или рекомендаций в данной области техники, соответствует в совокупности существенных признаков критерию «изобретательский уровень».

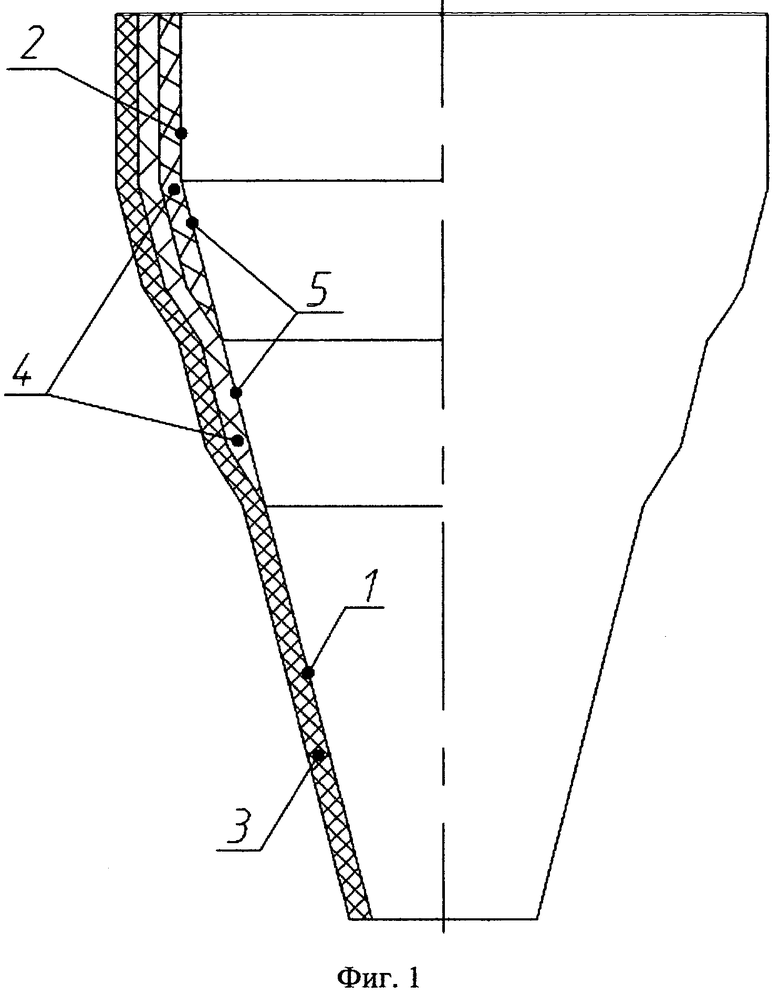

Сущность изобретения поясняется чертежом с кратким описанием. На фиг. 1 представлен общий вид корпуса гидроциклона. Корпус гидроциклона имеет коническую 1 совместно с цилиндрической в верхнее части 2 геометрию внутренней поверхности (цилиндрическая поверхность может отсутствовать) и состоит из основного 3 и дополнительных 4 слоев, расположенных со стороны внутренней поверхности 1 на больших диаметрах 5.

Корпус гидроциклона может быть изготовлен методом косослойно продольно-поперечной намотки на намоточном станке из нитей, пропитанными полимерным связующим, на металлическую оправку с геометрией поверхности, соответствующей геометрии внутренней поверхности гидроциклона, по известным технологиям. Далее оболочка отверждается при термообработке и из нее извлекается оправка. Полученный корпус при необходимости механически обрабатывается под установку в верхней части металлического корпуса с входным и сливным патрубками, а в нижней части корпуса гидроциклона - металлического насадка для подачи воды на разбавление и сбора отходов. Форма, размеры, число слоев, материал нитей и связующего корпуса гидроциклона определяются специальными расчетами с учетом опыта эксплуатации подобных конструкций.

Использование корпусов гидроциклона из композиционных материалов со спиральными слоями, полученными методом автоматической намотки, позволило увеличить срок службы на Сенежском целлюлозно-бумажном комбинате в два раза по отношению к металлическому варианту корпуса. Реализация предложенного технического решения позволит повысить срок службы корпуса гидроциклона в 1,5-2 раза по отношению к корпусу из композиционного материала с обычными спиральными слоями. Таким образом, новое техническое решение воспроизводимо в условиях производства, обеспечивает решение поставленной задачи, достижение нового технического результата в предложенной совокупности признаков соответствует и критерию «промышленная применимость», то есть уровню изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС ГИДРОЦИКЛОНА | 2014 |

|

RU2561366C1 |

| ПАНЕЛЬ ИЗ СЛОИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2518519C2 |

| Корпус глубоководного аппарата из композиционных материалов | 2017 |

|

RU2649117C1 |

| КОРПУС ТРАНСПОРТНО-ПУСКОВОГО КОНТЕЙНЕРА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2011 |

|

RU2467278C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И ТРУБА ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2390414C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ПОЛОЙ ОБОЛОЧКИ | 2020 |

|

RU2740963C1 |

| ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2434748C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2415329C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОГО ИЗДЕЛИЯ | 2003 |

|

RU2236716C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ТРАНСПОРТНО-ПУСКОВОГО КОНТЕЙНЕРА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2011 |

|

RU2492048C1 |

Изобретение относится к корпусу гидроциклона, который может быть использован в устройстве очистки целлюлозы от примесей в целлюлозно-бумажной промышленности. Корпус гидроциклона выполнен в виде однослойной оболочки вращения с конической или конической совместно с цилиндрической в верхней части формой внутренней поверхности, выполненной из композиционного материала методом косослойной продольно-поперечной намотки. Композиционный материал состоит из кольцевых и спиральных высокопрочных нитей, скрепленных полимерным связующим с отношением массы спиральных нитей к массе кольцевых нитей на уровне 1/1÷1/2. При этом на больших диаметрах со стороны внутренней поверхности оболочки расположены дополнительные слои композиционного материала, состоящие из кольцевых и спиральных высокопрочных нитей, скрепленных полимерным связующим, выполненные методом косослойной продольно-поперечной намотки. Причем число дополнительных слоев увеличивается от меньшего диаметра к большему, а отношение массы спиральных нитей к массе кольцевых нитей в дополнительных слоях находится на уровне 1/3÷1/5. Достигаемый технический результат заключается в повышении эрозионной стойкости и соответственно срока службы гидроциклона. 1 ил.

Корпус гидроциклона в виде однослойной оболочки вращения с конической или конической совместно с цилиндрической в верхней части формой внутренней поверхности, выполненной из композиционного материала методом косослойной продольно-поперечной намотки, состоящего из кольцевых и спиральных высокопрочных нитей, скрепленных полимерным связующим с отношением массы спиральных нитей к массе кольцевых нитей на уровне 1/1÷1/2, отличающийся тем, что на больших диаметрах со стороны внутренней поверхности оболочки расположены дополнительные слои композиционного материала, состоящие из кольцевых и спиральных высокопрочных нитей, скрепленных полимерным связующим, выполненные методом косослойной продольно-поперечной намотки, причем число дополнительных слоев увеличивается от меньшего диаметра к большему, а отношение массы спиральных нитей к массе кольцевых нитей в дополнительных слоях находится на уровне 1/3÷1/5.

| "Композиционные материалы: Справочник", В.В | |||

| Васильев, В.Д | |||

| Протасов, В.В | |||

| Болотин и др | |||

| Под общ | |||

| ред | |||

| В.В | |||

| Васильева, Ю.М | |||

| Тарнопольского | |||

| - Москва, "Машиностроение", 1990г | |||

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ ПРОДУКТОВ УПЛОТНЕНИЯ ФОРМАЛЬДЕГИДА С ФЕНОЛАМИ И ДРУГИМИ ВЕЩЕСТВАМИ | 1925 |

|

SU512A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ С КОНУСООБРАЗНЫМ УЧАСТКОМ И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ С КОНУСООБРАЗНЫМ УЧАСТКОМ В ВИДЕ ОБОЛОЧКИ СООРУЖЕНИЯ ИЛИ КОНСТРУКЦИИ | 2003 |

|

RU2234412C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2106971C1 |

| US 5814386 A, 29.09.1998 | |||

| АРМИРОВАННАЯ ОБОЛОЧКА ДЛЯ ВЫСОКОГО ДАВЛЕНИЯ ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2001 |

|

RU2190150C1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| US 6155450 A, 05.12.2000 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОЙ СЕКЦИИ ТРУБОПРОВОДА | 2004 |

|

RU2285187C2 |

| Способ изготовления оболочек переменного сечения | 1990 |

|

SU1742088A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| GB 942455 A, 20.11.1963. | |||

Авторы

Даты

2015-08-27—Публикация

2014-04-18—Подача