Изобретение относится к технологии получения композитных формованных мембран на основе неорганических природных силикатов и может быть использовано в металлургической, химической, пищевой и других отраслях промышленности.

Известен способ получения керамического мембранного фильтра (Пат. РФ №2190461. Опубл. 10.10.2002 г.) на основе неорганических микросфер силикатной природы, причем в виде двухслойной мембраны, второй слой из микросфер меньшего размера с последующим прокаливанием при температуре 770°C в фарфоровых формах. Затем быстро охлаждали до температуры 500°C и медленно охлаждали в течение четырех часов.

Недостатками этого способа являются: высокие энергетические затраты, сложность технологии, а именно выдерживание температурного режима, сложность технологии нанесения двухслойной мембраны при насыпании и заливании.

Наиболее близким решением к заявляемому (прототип) является способ получения гранулированного фильтрующего материала, включающий помол смеси исходных кремнийсодержащих компонентов - кембрийскую глину, гранитный отсев, стеклобой и бой керамических изделий, а также доломит, последующее приготовление суспензии, сушку и обжиг, при этом сушку суспензии осуществляют в кипящем слое, а обжиг при 650-700°C. (Патент РФ №2375101, Опубл. 10.12.2009).

Недостатками данного способа является уникальность отдельных компонентов, относительно высокая температура обжига - более 700°C (т.е. высокие энергетические затраты); повышенная хрупкость мембран в связи с тем, что при таких температурах происходит расплав компонентов исходной смеси; неопределенная степень очистки водных растворов от высокомолекулярных соединений.

Задача данного изобретения - создание энергосберегающего способа изготовления формованных керамических мембран с повышенной механической прочностью, обладающих высокой разделяющей способностью по отношению к веществам с высоким молекулярным весом, которая определяется фактором удерживания.

Для решения поставленной задачи в способе изготовления формованных керамических мембран, включающем измельчение смеси исходных компонентов, приготовление суспензии, ее высушивание и последующий обжиг, согласно изобретению высушенную суспензию размалывают, затем просеивают и отбирают фракцию с размером частиц не более 0,1 мм, которую подвергают формованию прессованием при давлении 1,0-3,0 т/см2, обжиг осуществляют при температуре 500-600°C, а в качестве исходных используют компоненты, при следующем соотношении, масс.%:

Технический результат заключается в том, что разработан энергосберегающий способ изготовления формованных керамических мембран: поскольку обжиг осуществляют при температуре, более низкой, чем 700°C, способ становится менее энергоемким, при температуре 500-600°C, при этом не происходит расплавление исходных компонентов смеси, а только их спекание, от чего мембраны получаются более прочными, более пористыми и с меньшим размером пор; чем мембрана более пористая и меньше размер пор, тем большей удерживающей способностью по отношению к веществам, имеющим большую молекулярную массу, она обладает; наличие в составе мембраны оксида кремния и оксихлорида циркония придает мембране большую химическую и термическую устойчивость.

Заявляемое техническое решение соответствует критерию изобретения «промышленная применимость», поскольку оно может быть использовано в металлургической, химической, пищевой и других отраслях промышленности, где существует необходимость в очистке растворов от веществ с большой молекулярной массой.

Заявляемое техническое решение, по мнению заявителя, соответствует критерию изобретения «новизна», поскольку вся совокупность существенных признаков, изложенная в независимом пункте формулы, не известна из уровня техники.

Заявляемое техническое решение, по мнению заявителя, соответствует критерию изобретения «изобретательский уровень», поскольку не выявлены решения, имеющие признаки, совпадающие с его отличительными признаками.

На фиг. 1 представлено изображение поверхности мембраны структурированной гелем, на основе акрило-силиконовой эмульсии и оксихлоридом циркония без хитозана - Мембрана-1. (Получено с помощью растровой электронной микроскопии).

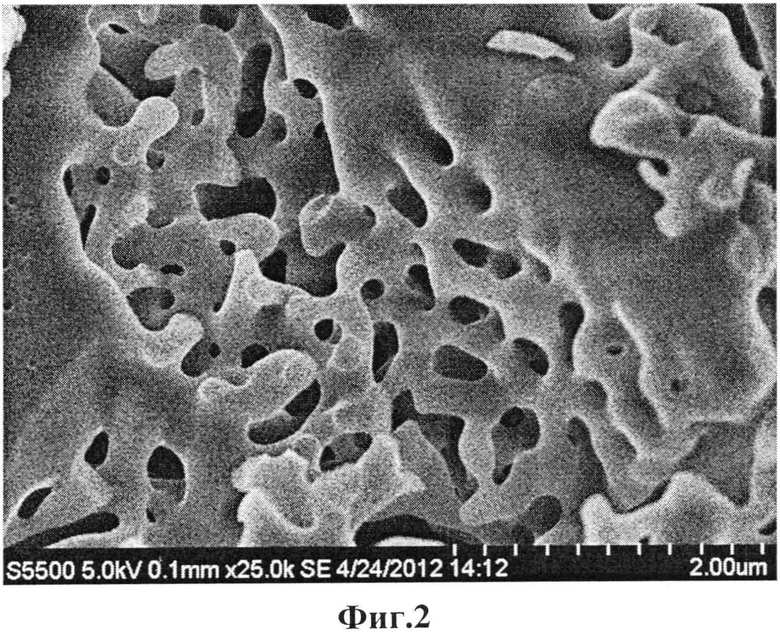

На фиг. 2 представлено изображение поверхности мембраны структурированной гелем, на основе акрило-силиконовой эмульсии и оксихлоридом циркония с добавлением хитозана - Мембрана-2. (Получено с помощью растровой электронной микроскопии).

Способ осуществляют следующим образом.

Для изготовления мембраны вначале готовят фильтрующий материал, который затем формуют и обжигают.

Для приготовления фильтрующего материала смешивают природный цеолит в количестве 20-25 мас.% и оксид кремния SiO2 в количестве 20-25 мас.%, размалывают, просеивают на сите 0.1 мм (допускается остаток на сите не более 1%), затем к просеянной смеси добавляют акрило-силиконовую эмульсию в количестве 1-3 мас.%, раствор жидкого стекла с содержанием Na2SiO3 46% в количестве 40-50 мас.% и концентрированный раствор оксихлорида циркония ZrOCl2·12H2O в количестве 3-9 мас.%. Далее полученную суспензию диспергируют на кавитаторе при частоте 300 Гц (герц) до однородной массы.

Полученную массу сушат при комнатной температуре воздуха, затем размалывают в порошок до размера частиц не более 0.1 мм, затем просеивают и отбирают для изготовления мембран фракцию с размером частиц не более 0.1 мм. Полученный порошок формуют в пресс-формах при давлении 1.0-3.0 т/см2 и обжигают в печи при температуре 500-600°C.

Для изготовления мембран размер частиц порошковой смеси не должен превышать 0.1 мм, т.к. более крупные частицы уменьшают рабочую поверхность мембраны; чем меньше частицы, тем больше внутренняя поверхность.

Цеолит - SiO2 - 72.3%, Al2O3 - 17.10%, СаО - 3.61%, Na2O - 1.14%, K2O - 3.79%, Fe2O3 - 1.60%, MgO - 0.20%; имеет температуру плавления 450°C, поэтому при обжиге он создает между частицами порошковой смеси легкоплавкие мостики, что приводит к спеканию частиц порошка, но не вызывает их плавления. При более высоких температурах (более 600°C) компоненты смеси могут расплавляться, что приведет к хрупкости мембраны (ломкость) и снижению фильтрующей способности.

Акрило-силиконовая эмульсия - покрывает частицы минералов и является связующим звеном между ними, потом при обжиге органическая часть выделяется в виде газа и, проходя между частицами, создает равномерные во всем объеме каналы.

Оксид кремния и силикат натрия - при взаимодействии с оксихлоридом циркония образуют силикат циркония, имеющий более высокую температуру плавления, чем принятая для данного способа, и устойчив к агрессивным средам, а также приводит к образованию нейтральной среды в мембране.

Оксихлорид циркония служит для образования силикатов, придающих твердость и прочность мембране.

С помощью растровой электронной микроскопии были получены изображения поверхности мембран.

Полученные мембраны исследованы в отношении следующих технических характеристик: твердость, внутренний объем (Vps, А3) мембраны, производительность по воде, фактор удерживания.

- Твердость определяли по Бринеллю (ГОСТ 9012-59. Металлы. Метод измерения твердости по Бринеллю. 1990).

- Внутренний объем (Vps, А3) мембраны определяли с помощью позитронной аннигиляционной спектроскопии на приборе ″ORTEC PAL System spectrometer″ (Графутин В.И., Прокофьев Е.П. // Успехи физ. наук. - 2002. - Т.172, №1. - С.67-83).

- Производительность по воде (ГОСТ Р 50110-92. Мембраны полимерные. Метод определения производительности плоских ультрафильтрационных мембран).

- Фактор удерживания R (%) определяли по формуле:

,

,

где Ср - концентрация красителя в пермеате, С0 - концентрация красителя в исходном растворе.

Нанофильтрационное отделение крупных молекул органических веществ с молекулярной массой выше 600 дальтон проводили, используя краситель бромфеноловый синий с молекулярной массой 660 дальтон при температуре 25°C и давлении 0.15 атм. Раствор готовили в воде с концентрацией 86 мМ. Концентрация красителя в исходном растворе над мембраной и в пермеате определялась с помощью спектрофотометра (λmax=490 нм).

Данные по нанофильтрационному отделению представлены в таблицах 1 и 2.

Пример 1.

К смеси из 20 г (20%) природного цеолита и 20 г (20%) оксида кремния прибавляли 9 г (9%) ZrOCl2·12H2O, растворенного в 50 мл дистиллированной воды и 80 мл 0.5% раствора (1%) акрило-силиконовой эмульсии. Смесь перемешивали и добавляли 78 г 64%-ного раствора (50%) силиката натрия. Полученную суспензию диспергировали кавитатором при частоте 300 Гц до однородной массы в течение 15 минут, затем высушивали на воздухе при комнатной температуре. Высушенную смесь размалывали на вибромельнице до порошкообразного состояния, отсеивали фракцию с размером частиц до 0.1 мм. Из полученного количества порошка изготовили мембраны при разном давлении: 1 т/см2, 2 т/см2, 3 т/см2. Для этого по 10 г порошка помещали в пресс-формы диаметром 42 мм и прессовали, затем помещали их в печь для обжига при 500°C.

Полученные мембраны, далее именуемые как «мембрана-1», представляли собой диски диаметром 42 мм светло-серого цвета с небольшим количеством крупных пор (фиг. 1) и следующими показателями: твердость, внутренний объем (Vps, А3), производительность по воде, фактор удерживания.

Производительность по воде была определена для мембраны, изготовленной при давлении 2 т/см2.

Пример 2.

К смеси из 25 г (25%) природного цеолита и 25 г (25%) оксида кремния прибавляли 3.5 г (3.5%) ZrOCl2·12H2O, растворенного в 50 мл дистиллированной воды и 100 мл 1.5% раствора (1,5%) хитозана в 2% уксусной кислоте. Смесь перемешивали и добавляли 70 г 64%-ного раствора (45%) силиката натрия.

Полученную суспензию диспергировали кавитатором при частоте 300 Гц до однородной массы в течение 15 минут, затем высушивали на воздухе при комнатной температуре. Высушенную смесь размалывали на вибромельнице до порошкообразного состояния, отсеивали фракцию с размером частиц до 0.1 мм. Из полученного количества порошка изготовили мембраны при разном давлении: 1 т/см2, 2 т/см2, 3 т/см2. Для этого по 10 г порошка помещали в пресс-формы диаметром 42 мм и прессовали, затем помещали их в печь для обжига при 600°C.

Полученные мембраны, далее именуемые как «мембрана-2», представляли собой диски диаметром 42 мм светло-серого цвета с большим количеством мелких пор (фиг. 2) со следующими показателями: твердость, внутренний объем (Vps, А3), производительность по воде, фактор удерживания.

Как показано в примерах, увеличение давления при формовании композитной мембраны увеличивает твердость и при этом снижает производительность по воде.

Исследования поверхности мембран 1 и 2 показали наличие смешанной структуры оксида кремния SiO2 и его производных.

Мембрана-1, структурированная гелем, на основе акрило-силиконовой эмульсии и оксихлоридом циркония, является более плотной, имеет более упорядоченную структуру поверхности и соответственно большую твердость, чем мембрана-2, где использовался раствор хитозана. Однако производительность по воде в случае использования хитозана (2.0 мл/мин·грамм) при одинаковых исходных условиях выше, чем в мембране-1 (1.4 мл/мин·грамм). Это подтверждается и данными электронной микроскопии. При сравнении изображений фиг. 1 и фиг. 2 видно, что структура более рыхлая и менее упорядоченная в мембране-2, чем в мембране-1. Для мембраны-2 более тонкое разделение веществ с близкой молекулярной массой менее вероятно, чем для мембраны-1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОЙ КОМПОЗИТНОЙ МЕМБРАНЫ | 2014 |

|

RU2592529C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИРКОНИЯ ДЛЯ ПРОИЗВОДСТВА КАТАЛИЗАТОРОВ | 2004 |

|

RU2277968C2 |

| СПОСОБ АНАЛИЗА ВЯЖУЩЕГО МАТЕРИАЛА НА ОСНОВЕ АЛЬФА-ОКСИДА АЛЮМИНИЯ (ЭКСПРЕСС-МЕТОД) | 2011 |

|

RU2477452C1 |

| МОДИФИЦИРОВАННЫЙ МЕТАЛЛОМ ЦЕОЛИТ ТИПА Y И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2670744C9 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОЙ АЛЬФА-ОКИСИ АЛЮМИНИЯ | 1994 |

|

RU2142413C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ МИКРО- И УЛЬТРАФИЛЬТРАЦИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2079349C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННОГО ДИОКСИДА ЦИРКОНИЯ | 2014 |

|

RU2580138C1 |

| КЛАСТЕР НА ОСНОВЕ ЦИРКОНИЯ В КАЧЕСТВЕ АКТИВНОГО ВЕЩЕСТВА АНТИПЕРСПИРАНТА И ДЕЗОДОРАНТА | 2018 |

|

RU2749186C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКИХ ПОРОШКОВ И КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ СМЕШАННЫХ ОКСИДОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ И МЕТАЛЛОВ ПОДГРУППЫ IVB | 2011 |

|

RU2467983C1 |

| БЕСПОРИСТЫЙ КЕРАМИЧЕСКИЙ КОМПОЗИТ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ | 2023 |

|

RU2816157C1 |

Изобретение относится к технологии получения композитных формованных мембран. Технический результат изобретения заключается в повышении прочности и разделяющей способности по отношению к веществам с высоким молекулярным весом. В качестве исходных компонентов используют, мас.%: цеолит - 20-25; акрило-силиконовая эмульсия 0.5%-ная или 1.5%-ный раствор хитозана - 1-3; SiO2 - 20-25; раствор Na2SiO3 64%-ный - 40-50; ZrOCl2 - 3-9. Из исходных компонентов готовят суспензию и высушивают ее. Высушенную суспензию размалывают, затем просеивают и отбирают фракцию с размером частиц не более 0,1 мм, которую подвергают формованию прессованием при давлении 1,0-3,0 т/см2. Обжиг осуществляют при температуре 500-600°C. 2 табл., 2 ил.

Способ изготовления формованных керамических мембран, включающий измельчение смеси исходных компонентов, приготовление суспензии, ее высушивание и последующий обжиг, отличающийся тем, что высушенную суспензию размалывают, затем просеивают и отбирают фракцию с размером частиц не более 0.1 мм, которую подвергают формованию прессованием при давлении 1.0-3.0 т/см2, обжиг осуществляют при температуре 500-600°C, а в качестве исходных используют компоненты, при следующем соотношении, масс.%:

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2008 |

|

RU2375101C1 |

| КОМПОЗИЦИОННЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 1996 |

|

RU2176926C2 |

| ОКИСЛИТЕЛЬНЫЙ КАТАЛИЗАТОР | 2011 |

|

RU2505355C1 |

| Масса для изготовления пористой фильтрующей керамики | 1987 |

|

SU1477718A1 |

| EP 2050728 B1, 14.12.2011 | |||

Авторы

Даты

2015-08-27—Публикация

2014-05-21—Подача