Область техники, к которой относится изобретение

Настоящее изобретение относится к ультратонкому листу из электромагнитной стали, также называемому далее ультратонким листом из электротехнической стали, который соответственно может быть использован в катушке индуктивности в виде индуктивного элемента и т.д.

Известный уровень техники

Общеизвестно, что потери в железе листа из электротехнической стали значительно увеличиваются с увеличением частоты возбуждения. В действительности, однако, частоту возбуждения трансформатора или катушки индуктивности неуклонно увеличивают, чтобы достичь миниатюризации железного сердечника и/или улучшения эффективности. Таким образом, проблема генерации тепла из-за увеличения потерь в железе в листах из электротехнической стали становится более очевидной.

В качестве эффективного способа для уменьшения потерь в железе в листах из электротехнической стали известно повышение содержания Si и повышение тем самым удельного сопротивления. Однако если содержание Si в стальных листах превышает 3,5 мас.%, значительно ухудшается обрабатываемость, что затрудняет производство стальных листов с высоким содержанием Si посредством процесса прокатки, который применяется в производстве обычных листов из электрической стали.

В свете вышеизложенного были разработаны различные способы изготовления стального листа с высоким содержанием Si. Например, патентный документ 1 (JP 5049745 В) раскрывает способ, в котором атмосферный газ, содержащий SiCl4, выдувается на стальные листы при высокой температуре в диапазоне 1023-1200°С, для получения листа из электротехнической стали с высоким содержанием Si. Кроме того, патентный документ 2 (JP 6057853 В) раскрывает способ проведения горячей прокатки при изготовлении стального листа с высоким содержанием Si с плохой обрабатываемостью из-за содержания Si в диапазоне 4,5-7 мас.%.

Эффективным для уменьшения потерь в железе является снижение толщины листа. Среди вышеуказанных способов, включающих горячую прокатку, снижение толщины листа ограничено. Способ с использованием SiCl4, который называется "обработка силицированием", был внедрен в промышленность

Список цитированных источников

Патентная литература

PTL 1: JP 5049745 В.

PTL 2: JP 6057853 В.

Краткое изложение существа изобретения

Техническая проблема, решаемая изобретением

Однако было установлено, что если силицирование для увеличения содержания Si в стали применяется для стальных листов с уменьшенной толщиной, магнитные свойства могут ухудшиться. Также было установлено, что если стальные листы используются в виде штабеля, как это имеет место во многих случаях, коэффициент заполнения может значительно ухудшаться.

Настоящее изобретение было разработано с учетом известного уровня техники, как отмечалось выше. В частности, целью настоящего изобретения является создание ультратонкого листа из электротехнической стали, который обладает превосходными свойствами потерь в железе, в результате чего магнитные свойства не подвержены ухудшению характеристик и можно избежать уменьшения коэффициента заполнения, даже когда стальной лист толщиной 0,10 мм (100 мкм) или менее был подвергнут силицированию для повышения содержания Si в стали.

Пути решения проблемы

Настоящее изобретение было успешно выполнено на основе экспериментов, которые будут описаны ниже.

Эксперимент 1

Выполняют горячую прокатку стального сляба, содержащего С: 0,0045%, Si: 3,40% и Mn: 0,10%, все мас.% для получения горячекатаного стального листа толщиной 2,0 мм. Горячекатаный стальной лист затем подвергают травлению для удаления окалины, затем холодной прокатке для изготовления стального листа окончательной толщиной 0,05 мм. Затем силицирование выполняют при различных температурах в диапазоне 1000-1200°С и в течение различного времени в диапазоне 100-1400 сек, в атмосфере 10% SiCl4 + 90% N2. Силицирование в каждых условиях проводят таким образом, чтобы достичь равномерного содержания Si, равного 6,5 мас.% в направлении толщины листа на основе предварительного расчета и анализа. Следовательно, содержание Si каждого образца, полученного, как указано выше, по существу является постоянным значением около 6,5 мас.%.

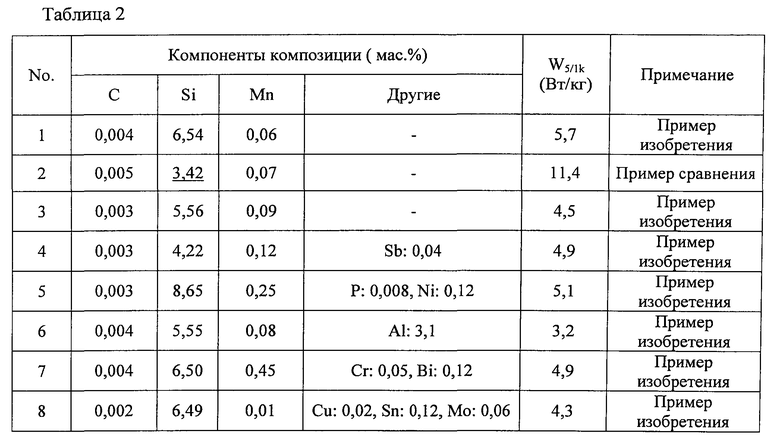

Магнитные свойства образцов измеряют методом, предусмотренным JIS С 2550. Фиг. 1 показывает зависимость между временем силицирования и потерями в стали W5/1k (т.е. потери в железе при плотности магнитного потока 0,5 Т и частоте 1000 Гц). На основе результатов измерений было установлено, что потери в железе уменьшаются с увеличением времени силицирования свыше определенного периода. Кроме того, коэффициент заполнения стальных листов измеряют методом, предусмотренным JIS С 2550. В результате было установлено, что коэффициент заполнения значительно увеличивается при увеличении времени обработки (длительность силицирования).

Поскольку коэффициент заполнения в значительной степени зависит от шероховатости поверхности стального листа, была исследована шероховатость поверхности каждого образца. Шероховатость поверхности стального листа была измерена с помощью метода, предусмотренного JIS В 0633 ′01. В этом случае использован измерительный прибор, который включал наконечник с радиусом 2 мкм. Фиг. 2 показывает результаты по потерям в железе. Обращаясь к фиг. 2, видно, что потери в железе ниже и лучше, когда профиль шероховатости Ра меньше. Здесь термин "профиль шероховатости Ра" означает среднее арифметическое отклонение измеренного профиля (первичный профиль), предусмотренный JIS В 0601 ′01.

В общем, считается, что потери в железе ухудшаются с увеличением шероховатости поверхности, потому что неровности поверхности предотвращают движение границы магнитного домена. Таким образом, для того чтобы исследовать только ли поверхностный слой играет заметную роль, форма поперечного сечения стального листа была подробно исследована с помощью лазерного устройства измерения формы. В результате было выяснено, что неравномерность на одной боковой поверхности по существу связана с неравномерностью на противоположной поверхности. Другими словами, образцы, имеющие большую шероховатость поверхности, можно рассматривать как листы, искривленные в целом, в которых неравномерность существует не только на одной боковой поверхности. Это считается уникальным явлением для тонких стальных листов, которые были подвергнуты силицированию.

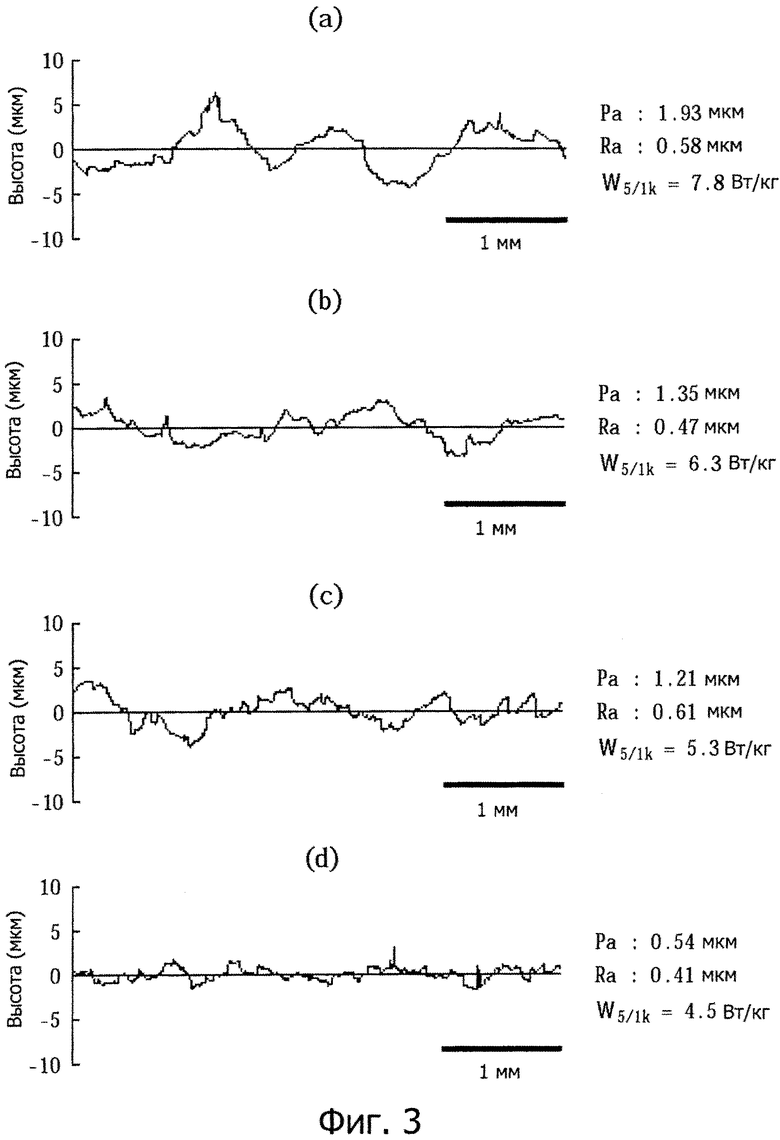

Фиг. 3(а)-(d) показывает часть результатов исследований, относящихся к шероховатости поверхности образцов, полученных в соответствии с настоящим экспериментом, представляющих измеренные значения профиля шероховатости Ра и среднее арифметического значения шероховатости Ra, как шероховатость поверхности, наряду со значениями потерь в железе W5/1k. Со ссылкой на взаимосвязь между профилем шероховатости Ра и потерями в железе W5/1c, аналогично фиг. 2, фиг. 3(а)-(d) показывает, что Ра хорошо коррелирует с W5/1k, а именно W5/1k уменьшается при уменьшении Ра. С другой стороны, в отношении взаимосвязи между среднеарифметическим значением шероховатости Ra и потерями в железе W5/1k, было установлено из сравнения фиг. 3(а) и (с), что, хотя фиг. 3(с) представляет Ra, равным 0,61 мкм, а фиг. 3(а) представляет меньшее Ra 0,58 мкм, фиг. 3(а) представляет более высокое W5/1k, равное 7,8 Вт/кг, по сравнению с W5/1k, равным 5,3 Вт/кг, представленным на фиг. 3(с). Таким образом, в случае тонкого стального листа с определенной волнистостью, с учетом основного профиля, профиль шероховатости Ра считается более подходящим в качестве параметра, определяющего текстуру поверхности, чем общепринятое среднеарифметическое значение шероховатости Ra.

Как показано на фиг. 1, чем больше время силицирования, тем меньше становится профиль шероховатость Ра, то есть волнистость становится меньше. Причина этого еще не выяснена, хотя авторы изобретения считают следующее.

При силицировании с использованием тетрахлорида кремния считается, что проходит следующая реакция:

SiCl4+5Fe→Fe3Si+2FeCl2,

тo есть Fe частично замещено Si и выводится из системы в виде газообразного хлорида. В связи с этим считается, что на поверхности стального листа, где реакция проходит с заменой на Si в небольшом объеме, происходит уменьшение объема. Общее уменьшение этого объема остается тем же самым, пока конечный силицированнный объем является таким же, хотя объем меняется более значительно в единицу времени при уменьшении времени отжига. Когда объем резко меняется в единицу времени, это может служить фактором, вызывающим волнистость стальных листов.

В данном случае, важным для настоящего изобретения является то, что ухудшение магнитных свойств вызвано, главным образом, волнистостью стальных листов, а не временем отжига. То есть, даже если время отжига является коротким, если стальной лист не имеет волнистости, то можно считать, что магнитные свойства не будут ухудшаться. Могут быть рассмотрены различные способы предотвращения и снижения волнистости и профиля шероховатости Ра, например, уменьшением линейного напряжения, применяемого при прохождении листа для предотвращения отклонения при силицировании, проведением силицирования в периодическом режиме, а также размещением стальных листов вдоль опорных валков при силицировании.

Кстати, при промышленном изготовлении листов из электротехнической стали, нежелательно повышать время отжига, как это было сделано в настоящем эксперименте, так как длительное время отжига приводит к снижению производительности. Среди вышеуказанных способов был применен способ уменьшения линейного напряжения, чтобы определить, чтобы подтвердить тенденцию к снижению среднеарифметической величины шероховатости Ra, хотя тенденция к снижению профиля шероховатости Ра не всегда может быть подтверждена. Предполагают, что уменьшение линейного напряжения обусловлено также уменьшением растягивающего усилия в направлении ширины листа, что не может таким образом улучшить волнистость стальных листов. Кроме того, как описано со ссылкой на примеры, которые будут приведены ниже, когда трудно использовать большее время отжига по практическим причинам, предпочтительно применять несколько способов, например, в дополнение к уменьшению линейного напряжения может быть применена периодическая атмосфера силицирования стальных листов.

Кроме того, при промышленном изготовлении листов из электротехнической стали волнистость стальных листов в основном формируется параллельно направлению прокатки под действием линейного напряжения, применяемого при силицировании. Таким образом, при последовательном измерении профиля шероховатости Ра необходимо проводить измерения в направлении, перпендикулярном направлению прокатки. Таким образом, измерение, как описано в изобретении, проводили в направлении, перпендикулярном направлению прокатки.

Как описано выше, изобретатели определили причину того, почему во время силицирования тонких листов из электротехнической стали с помощью SiCl4 с целью повышения содержания Si в стали магнитные свойства ухудшаются и коэффициент заполнения уменьшается, и им удалось устранить эти проблемы путем регулирования факторов, влияющих на причину проблем, на основе профиля шероховатости Ра. Настоящее изобретение основано на описанных выше новых исследованиях.

Таким образом, первичные признаки настоящего изобретения следующие.

Первый аспект настоящего изобретения заключается в ультратонком листе из электротехнической стали, включающем в мас.%:

С: 0,007% или менее,

Si: 4-10%, и

Mn: 0,005-1,0%,

остальное Fe и случайные примеси,

причем толщина листа из электротехнической стали составляет от 0,01 мм или более до 0,10 мм или менее и профиль шероховатости Ра 1,0 мкм или менее.

Второй аспект настоящего изобретения заключается в ультратонком листе из электротехнической стали согласно первому аспекту, дополнительно включающем в мас.%, по меньшей мере, один элемент из Ni: 0,010 - 1,50%, Cr: 0,01 - 0,50%, Cu: 0,01 - 0,50%, Р: 0,005 - 0,50%, Sn: 0,005 - 0,50%, Sb: 0,005 - 0,50%, Bi: 0,005 - 0,50%, Mo: 0.005 - 0,100% и Al: 0,02 - 6,0%.

Положительные эффекты изобретения

В соответствии с настоящим изобретением можно преимущественно избежать ухудшения магнитных свойств и уменьшения коэффициента заполнения, обычно вызываемых силицированием тонких листов из электротехнической стали с помощью SiCl4 для повышения содержания Si в стали, и тем самым стабильно получать ультратонкий лист из электротехнической стали с превосходными магнитными свойствами.

Краткое описание чертежей

Настоящее изобретение будет описано ниже более подробно со ссылкой на чертежи, на которых:

Фиг. 1 показывает соотношение между временем силицирования и потерями в железе W5/1k;

Фиг. 2 показывает зависимость между профилем шероховатости Ра стального листа и потерями в железе W5/1k;

Фиг. 3 показывает первичные профили, полученные измерением шероховатости, вместе с профилем шероховатости Ра, среднеарифметическим значением шероховатости Ra и потерями в железе W5/1k; и

Фиг. 4 показывает расположение отверстий для выдува и защитных пластин, которые используются во время периодического или непрерывного силицирования на линии непрерывного действия.

Описание осуществлений

Стальной лист в соответствии с настоящим изобретением имеет определенный состав, который ограничен вышеуказанным диапазоном по причинам, которые будут описаны ниже, где единицы "%", относящиеся к следующим элементам композиции, обозначают "мас.%", если не указано иное.

С: С≤0,007%

Углерод (С) является элементом, приводящим к ухудшению магнитных свойств вследствие магнитного старения, поэтому содержание С предпочтительно снижают насколько возможно. Однако трудно удалить полностью С, поскольку для достижения полного удаления С необходимы огромные затраты. Поэтому содержание С определяется как 0,007% или менее. Пока содержание С не превышает вышеуказанный предел С не вызывает никаких проблем с точки зрения магнитных свойств.

Si: 4%≤Si≤10%

Имея в виду конечные листы, кремний (Si) является элементом, необходимым для повышения удельного сопротивления стали и улучшения потерь в железе. Поскольку настоящее изобретение предполагает силицирование, содержание Si должно быть 4% или более. С другой стороны, если содержание Si превышает 10%, насыщение плотности магнитного потока существенно уменьшается. Таким образом, содержание Si составляет 4-10%.

Mn: 0,005%≤Mn≤1,0%

Марганец (Mn) является элементом, эффективно улучшающим обрабатываемость во время горячей прокатки. Однако, если содержание Mn составляет менее 0,005%, эффект улучшения обрабатываемости мал. С другой стороны, содержание Mn, превышающее 1,0%, снижает насыщение плотности магнитного потока и таким образом также ухудшаются магнитные свойства. Таким образом, содержание Mn составляет 0,005 - 1,0%.

В дополнение к вышеупомянутым основным компонентам, стальной лист настоящего изобретения также может включать соответствующим образом, по меньшей мере, один из элементов, указанных ниже, при необходимости, то есть; Ni: 0,010 - 1,50%, Cr: 0,01 - 0,50%, Cu: 0,01 - 0,50%, Р: 0,005 - 0,50%, Sn: 0,005 - 0,50%, Sb: 0,005 - 0,50%, Bi: 0,005 - 0,50%, Mo: 0,005 - 0,100% и Al: 0,02 - 6,0%.

А именно никель (Ni) может быть добавлен для улучшения магнитных свойств. Однако если содержание Ni составляет менее 0,010%, улучшение магнитных свойств невелико. С другой стороны, содержание Ni, превышающее 1,50%, вызывает снижение насыщения плотности магнитного потока, в результате чего ухудшаются магнитные свойства. Таким образом, содержание Ni составляет 0,010 - 1,50%.

Кроме того, для снижения потерь в железе, следующие элементы могут быть добавлены отдельно или совместно, то есть; Cr: 0,01 - 0,50%, Cu: 0,01 - 0,50%, Р: 0,005 - 0,50% и Al: 0,02 - 6,0%.

Кроме того, в целях улучшения плотности магнитного потока следующие элементы могут быть добавлены отдельно или совместно, то есть; Sn: 0,005 - 0,50%, Sb: 0,005 - 0,50%, Bi: 0,005 - 0,50% и Mo: 0,005 - 0,100%. Добавление каждого элемента в количестве менее нижнего предела не может в достаточной степени дать хороший эффект улучшения магнитных свойств. С другой стороны, добавление каждого в количестве, превышающем верхний предел, снижает насыщение плотности магнитного потока, тем самым вызывая ухудшение магнитных свойств.

Далее будут описаны причины, по которым в электротехнической листовой стали в соответствии с настоящим изобретением толщина листа и профиль шероховатости Ра должны быть ограничены, как указано выше.

Толщина листа: 0,01 мм ≤ Толщина листа ≤ 0,10 мм

Ухудшение магнитных свойств вследствие шероховатости поверхности стального листа, являющееся предметом обсуждения настоящего изобретения, является существенным в тонких стальных листах. Таким образом, в настоящем изобретении толщина листа из электротехнической листовой стали ограничена 0,10 мм или менее. Однако толщина листа менее 0,01 мм создает трудности при прохождении листа через оборудование силицирования. Таким образом, толщина листа должна быть 0,01 мм или более.

Профиль шероховатости Pa: Ра≤1,0 мкм

Как описано выше, магнитные свойства ультратонкого листа из электротехнической стали согласно настоящему изобретению очень точно коррелирует с профилем шероховатости Ра, поэтому можно получить отличные магнитные свойства за счет уменьшения Ра до 1,0 мкм или менее. Таким образом, шероховатость поверхности стального листа ограничена профилем шероховатости Ра 1,0 мкм или менее, предпочтительно 0,4 мкм или менее, более предпочтительно 0,3 мкм или менее.

Далее будет описан предпочтительный способ изготовления стального листа в соответствии с настоящим изобретением.

Для настоящего изобретения применимы способы изготовления обычного листа из электротехнической стали. То есть способ состоит в следующем; корректируют до заданного состав расплавленной стали для изготовления соответствующего стального сляба, который подвергают горячей прокатке для получения горячекатаного стального листа. Затем проводят, при необходимости, отжиг в зоне горячих состояний полученного горячекатаного стального листа, однократную, или двукратную, или многократную холодную прокатку с промежуточным отжигом между ними, выполняемую для получения холоднокатаного стального листа конечной толщины. При необходимости затем проводят отжиг полученного холоднокатаного стального листа, силицирование и затем процесс нанесения покрытия.

В соответствии с настоящим изобретением в ходе вышеуказанных процессов силицирование SiCl4 имеет большое значение. Кроме того, холодная прокатка, первичный рекристаллизационный отжиг и вторичный рекристаллизационный отжиг, а также удаление твердого покрытия с поверхности стального листа и последующее силицирование особенно желательны, так как позволяет получить высокую плотность магнитного потока. В этом случае повторную прокатку можно проводить для получения заданной толщины листа после удаления твердого покрытия и перед силицированием для сохранения высокой плотности магнитного потока.

Здесь и далее будут конкретно описаны стадии изготовления. Из расплавленной стали вышеприведенного состава может быть получен сляб обычными способами разливки в изложницы или непрерывного литья. В другом варианте тонкий литой сляб/полоса толщиной 100 мм или менее могут быть получены прямым литьем. Сляб может быть нагрет с помощью обычных способов для горячей прокатки или непосредственно подан на горячую прокатку после отливки без нагрева. Тонкие литые сляб/полоса могут быть либо подвергнуты горячей прокатке, либо непосредственно поданы на следующий процесс, опуская горячую прокатку. В свете затрат температура нагрева сляба перед горячей прокаткой предпочтительно является низкой температурой 1250°С или менее. Однако в случае использования вторичной рекристаллизации, сляб предпочтительно должен быть нагрет до температуры около 1400°С.

Затем, при необходимости, полученный горячекатаный стальной лист подвергают отжигу в зоне горячих состояний. Для получения хороших магнитных свойств температура отжига в зоне горячих состояний предпочтительно составляет от 800°С или выше до 1150°С или ниже. Когда температура отжига в зоне горячих состояний ниже 800°С, структура зоны, полученная горячей прокаткой, сохраняется, поэтому трудно реализовать структуру основной рекристаллизации, состоящую из однородного по размеру зерна, таким образом, магнитные свойства ухудшаются. С другой стороны, в случае температуры отжига в зоне горячих состояний, превышающей 1150°С, зерно в стальном листе после отжига в зоне горячих состояний чрезмерно укрупняется, что очень невыгодно с точки зрения получения структуры первичной рекристаллизации, состоящей из однородного по размеру зерна.

После отжига в зоне горячих состояний, горячекатаный стальной лист подвергают холодной прокатке однократно, или двукратно, или многократно с выполнением промежуточного отжига между ними, с последующим отжигом при необходимости и затем силицированию. Для улучшения магнитных свойств эффективно проведение холодной прокатки при высокой температуре 100-300°С, а также для осуществления дисперсионного твердения однократно или более одного раза при температуре 100-300°С в середине холодной прокатки. Силицирование предпочтительно проводить при высокой температуре около 1200°С. Однако, как указано выше, в случае, когда возникает волнистость стальных листов, температура силицирования может быть снижена без проблем. Также, в качестве средства для снижения волнистости стальных листов и профиля шероховатости Ра, кроме продления времени отжига существуют способы, такие как выполнение периодического силицирования, применение опорных валков и снижение линейного напряжения, однако эти способы не ограничены в настоящем изобретении.

В эксперименте, выполненном в настоящем изобретении, было установлено, что Ра не может быть легко снижена. Таким образом, считается, что также необходимо снижение линейного напряжения во время периодического силицирования, по меньшей мере, путем регулирования атмосферы. В описании термин "периодическое силицирование" означает, что в течение силицирования подходящая атмосфера для силицирования применяется периодически, чередуется с атмосферой, которая не способствует силицированию. Конкретно, в случае силицирования на линии непрерывного производства, существует способ, показанный на фиг. 4(а), а именно несколько выпускных отверстий 1 расположены в направлении прохождения стального листа 2 для продувки исходного газа для силицирования и пара защитных пластин 3 предусмотрены между этими выпускными отверстиями для экранирования исходного газа из выпускного отверстия 1 для предотвращения силицирования между парой защитных пластин.

Кроме того, когда сокращается время силицирования, получается стальной лист с различным содержанием Si между поверхностным слоем и центральным слоем по толщине листа, что является предпочтительным, потому что магнитные свойства, таким образом, становятся хорошими при высокой частоте возбуждения. Также в этом случае состав компонентов следует рассматривать как усредненные значения по всей толщине листа. После силицирования в случае штабелирования эффективно использование изоляционного покрытия для обеспечения изолирующих свойств стального листа.

Пример 1

Стальной сляб состава, включающего С: 0,0031%, Si: 3,05%, Mn: 0,15%, остальное Fe и случайные примеси, готовят непрерывным литьем. Полученный стальной сляб нагревают при температуре 1150°С и проводят горячую прокатку для получения горячекатаного стального листа толщиной 2,0 мм. Затем горячекатаный стальной лист подвергают отжигу в зоне горячих состояний при температуре 1000°С в течение 30 сек, холодной прокатке для получения конечной толщины листа 0,075 мм и затем силицированию в атмосфере 10% SiCl4 + 90% Ar при температуре 1100°С в течение 600 сек. В печи отжига, как показано на фиг. 4(а), несколько выпускных отверстий расположены вблизи обеих сторон стального листа 2 для выдувания исходного газа, а также пара защитных пластин 3, экранирующих исходный газ, установлены между выпускными отверстиями для проведения силицирования с помощью исходного газа вблизи выпускных отверстий 1, а также для предотвращения силицирования между защитными пластинами 3, осуществляя тем самым периодическое силицирование. Для некоторых образцов, как показано на фиг. 4(b), силицирование проводят без защитных пластин для выполнения непрерывного силицирования с использованием нескольких выпускных отверстий 1. Кроме того, линейное напряжение при прохождении листа во время силицирования изменяется по-разному в соответствии с таблицей 1.

Содержание Si в полученном образце составляет 5,54%, который распределен практически равномерно в направлении толщины листа.

Кроме того, магнитные свойства и коэффициент заполнения измеряют способом, указанным в JIS С 2550, а также профиль шероховатости Ра измеряют в соответствии с JIS В 0633 ′01.

Полученные результаты также показаны в таблице 1.

Как видно из таблицы 1, магнитные свойства являются хорошими, а также коэффициент заполнения высоким в случае уменьшения линейного напряжения и выполнения периодического силицирования для регулировки профиля шероховатости Ра в соответствующем диапазоне настоящего изобретения.

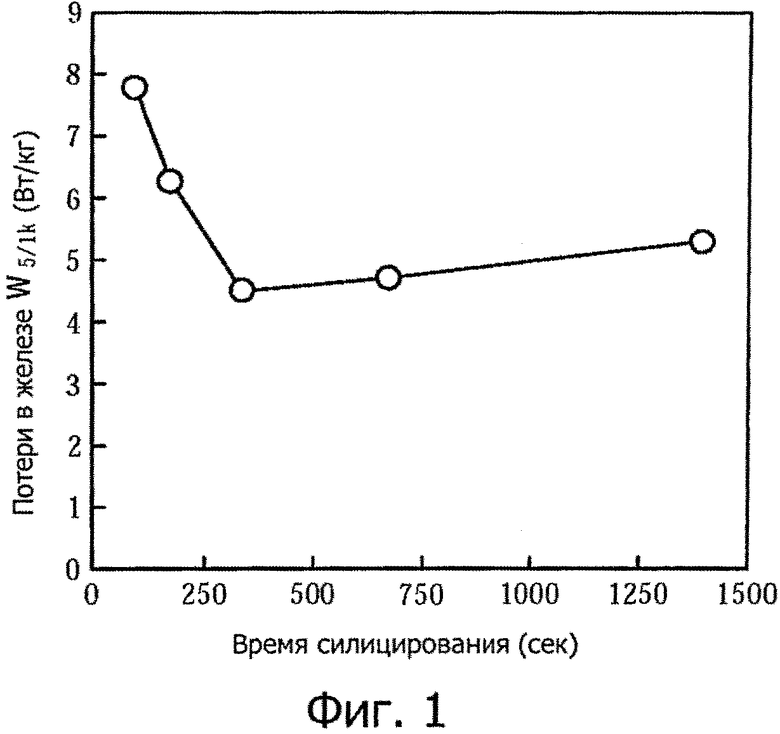

Пример 2

Стальные слябы с различными компонентами в составе, как показано в таблице 2, изготавливают методом непрерывного литья. Полученные стальные слябы нагревают при температуре 1200°С и проводят горячую прокатку для получения горячекатаных стальных листов толщиной 2,7 мм. Затем проводят отжиг в зоне горячих состояний горячекатаных стальных листов при температуре 900°С в течение 30 сек, холодную прокатку для получения листа конечной толщины от 0,050 мм и затем силицирование в атмосфере 15% SiCl4 + 85% N2 при температуре 1200°С в течение 100 сек. В печи отжига, как показано на фиг. 4(а), несколько выпускных отверстий расположены вблизи обеих сторон стального листа 2 для выдувания исходного газа, а также пара защитных пластин 3, экранирующих исходный газ, установлены между выпускными отверстиями для проведения силицирования с помощью исходного газа вблизи выпускных отверстий 1, а также для предотвращения силицирования между защитными пластинами 3, осуществляя тем самым периодическое силицирование. Линейное напряжение при прохождении листа определено равным 1,0 МПа и таким образом обе вышеуказанные контрмеры считаются условиями снижения волнистости стальных листов.

Профиль шероховатости Ра полученных образцов измеряют в соответствии с JIS В 0633 ′01, в результате их профиль шероховатости Ра составляет 0,25-0,36 мкм, тем самым достигается соответствующий диапазон в соответствии с настоящим изобретением. Кроме того, магнитные свойства полученных образцов измеряют, как указано в JIS С 2550, а также анализируются конечные компоненты стали.

Полученные результаты также показаны в таблице 2.

Как видно из таблицы 2, все примеры изобретения с компонентами композиции в диапазоне в соответствии с настоящим изобретением достигают превосходных магнитных свойств.

Промышленная применимость

Тонкий лист из электротехнической стали с высоким содержанием Si в соответствии с настоящим изобретением обладает превосходными потерями в железе на высокой частоте, что может быть таким образом, соответственно, использовано для материалов железных сердечников малогабаритных трансформаторов, двигателей, индуктивных катушек и т.д.

Цифровые обозначения

1… Выпускные отверстия

2… Стальной лист

3… Защитные пластины

Изобретение относится к листу из электротехнической стали. Лист получен из стали, содержащей в мас.%: С 0,007 или менее, Si 4 - 10 и Mn 0,005 - 1,0, остальное Fe и случайные примеси, при этом лист имеет толщину от 0,01 мм или более до 0,10 мм или менее и профиль шероховатости Ра 1,0 мкм или менее. Лист из электротехнической стали имеет повышенные свойства потерь в железе, улучшенные магнитные свойства и может предотвращать снижение коэффициента заполнения, даже когда стальной лист толщиной 0,10 мм или менее был подвергнут силицированию для увеличения содержания Si в стали. 1 з.п. ф-лы, 4 ил., 2 табл., 2 пр.

1. Ультратонкий лист из электротехнической стали, содержащей в мас.%:

причем толщина листа из электротехнической стали составляет от 0,01 мм до 0,10 мм , а профиль шероховатости - Ра 1,0 мкм или менее.

2. Ультратонкий лист из электротехнической стали по п. 1, в котором сталь дополнительно включает в мас.%, по меньшей мере, один элемент из: Ni 0,010 - 1,50, Cr 0,01 - 0,50, Cu 0,01 - 0,50, Р 0,005 - 0,50, Sn 0,005 - 0,50, Sb 0,005 - 0,50, Bi 0,005 - 0,50, Mo 0,005 - 0,100 и Аl 0,02 - 6,0.

| US 6083326 A1, 04.07.2000 | |||

| US 6569265 B1, 27.05.2003 | |||

| KR 20010030384 A, 16.04.2001 | |||

| ЭЛЕКТРОТЕХНИЧЕСКАЯ ТЕКСТУРОВАННАЯ ЛИСТОВАЯ СТАЛЬ С ЭЛЕКТРОИЗОЛЯЦИОННЫМ ПОКРЫТИЕМ И СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРОВАННОЙ ЛИСТОВОЙ СТАЛИ | 2002 |

|

RU2288297C2 |

| ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРНИСТОЙ СТРУКТУРОЙ, ИМЕЮЩИЙ НИЗКИЕ ПОТЕРИ В СЕРДЕЧНИКЕ, И СПОСОБ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2006 |

|

RU2358346C1 |

Авторы

Даты

2015-09-10—Публикация

2012-11-06—Подача