ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к горячекатаному стальному листу с высоким отношением предела текучести к пределу прочности при максимальном пределе прочности на разрыв 600 МПа или более, который имеет превосходные характеристики поглощения энергии удара при низкой температуре и устойчивость к размягчению HAZ (зоны термического влияния), и к способу его получения. Стальной лист пригоден в качестве базового материала для грузовых стрел и рам строительных машин и в качестве базового материала для рам, деталей и подобного, грузовых и легковых автомобилей, которые формуют главным образом изгибанием, и, кроме того, в качестве базового материала для магистрального трубопровода.

УРОВЕНЬ ТЕХНИКИ

[0002] Рамы строительных машин и грузовых автомобилей собирают формованием горячекатаного стального листа главным образом путем гибки, и дуговой сваркой отформованных деталей. Поэтому базовый материал, который используют для этих деталей, должен иметь превосходную изгибаемость и пригодность к дуговой сварке. Кроме того, строительные машины и грузовые автомобили иногда используются в условиях низкотемпературной окружающей среды, так что, в частности, в отношении рам грузовых автомобилей и подобного, стремятся обеспечить характеристики устойчивости к хрупкому излому и способность в достаточной степени поглощать энергию удара, когда ударное воздействие происходит даже при низкой температуре.

[0003] В качестве стального листа, который имеет превосходные характеристики поглощения энергии удара, имеются прототипы, раскрытые в Непатентном Документе NPLT 1 и Патентных Документах PLT 1-2. Однако эти стальные листы содержат структуры, которые включают остаточный аустенит или мартенсит, и металлографические структуры стальных листов, дополнительно оптимизированные для достижения превосходных характеристик ударной прочности. Однако такие структуры стального листа создавали проблемы с низким пределом текучести и имели проблемы в отношении изгибаемости.

[0004] Кроме того, Патентный Документ PLT 3 представляет способ получения тонкого стального листа холодной прокаткой, который имеет высокую способность поглощать энергию удара при высокой текучести. Однако этот способ имеет недостаток в сильном размягчении зоны термического влияния (HAZ) в зоне дуговой сварки, и в неспособности получения достаточной прочности сварного шва, и, к тому же, является нецелесообразным в отношении затрат на изготовление.

[0005] В качестве способа получения горячекатаного стального листа, который имеет превосходную изгибаемость и высокое отношение предела текучести к пределу прочности, например был раскрыт способ диспергирования карбидов Ti, Nb и прочих легирующих металлов в стали, такой как показанный в Патентных Документах 4-6. Однако стальной лист, в котором применяют дисперсионное упрочнение, иногда имеет недостаток в сильном размягчении зоны термического влияния при дуговой сварке и в снижении прочности соединения. Кроме того, возникали проблемы в том, что иногда при низкой температуре происходило хрупкое разрушение, и иногда становилась низкой степень поглощения энергии удара.

[0006] С другой стороны, в качестве технологии подавления размягчения зоны термического влияния при сварке Патентный Документ PLT 7 раскрывает способ комбинированного добавления Mo и Nb или Ti, тогда как Патентный Документ PLT 8 представляет способ оптимизации ингредиентов таким образом, чтобы подавить размягчение HAZ даже в дисперсионно-упрочненной стали, которая содержит Ti. Однако при применении этих способов возникали такие проблемы, что иногда происходило хрупкое разрушение при низкой температуре, и иногда становилась низкой степень поглощения энергии удара.

[0007] Патентный Документ PLT 9 раскрывает способ создания надлежащих условий прокатки от черновой прокатки до чистовой прокатки стального сляба и подходящей последующей обработки охлаждением, чтобы изготовить горячекатаный стальной лист для применения в высокопрочных трубах, свариваемых методом контактной сварки, который имеет превосходную низкотемпературную ударную вязкость и свариваемость. Этот способ регулирует рекристаллизацию при черновой прокатке и чистовой прокатке стального сляба для получения мелкозернистой структуры металла и получения стального листа, который имеет превосходную низкотемпературную ударную вязкость, но не предполагает регулирования размера или распределения карбонитридов легирующих металлов. В результате этого они не оптимизированы, так что имеются проблемы с падением степени поглощения энергии удара.

[0008] Патентный Документ PLT 10 представляет способ установления подходящей степени обжатия при прокатке и продолжительности выдерживания в процессе черновой прокатки стального сляба, и подходящих условий чистовой прокатки, для получения горячекатаного высокопрочного стального листа, который имеет превосходную ударную вязкость и устойчивость к водородному растрескиванию. Целью оптимизации процесса черновой прокатки в этом способе является стимулирование рекристаллизации стали, но это не предполагает контроля размера или распределения выделившихся фаз в сплаве. В результате этого они не оптимизированы, так что возникала проблема падения величины поглощения энергии удара. Что касается также условий чистовой прокатки, то со способом, описанным в Патентном Документе PLT 10, имела место такая проблема, что невозможно регулировать размер или распределение выделившихся фаз в сплаве, и превосходное поглощение энергии удара не может быть получено.

[0009] Патентный Документ PLT 11 раскрывает технологию надлежащего диспергирования частиц выделившихся фаз в зоне термического влияния при сварке, чтобы получить высокопрочный горячекатаный стальной лист, который имеет превосходную устойчивость к размягчению HAZ. Однако в этой технологии мелкозернистые выделившиеся фазы диспергируются в HAZ стального листа во время дуговой сварки, но размер частиц выделившихся фаз в стали не оптимизирован, так что в результате возникала проблема того, что стальной лист не имел превосходной степени поглощения энергии удара.

Список цитированной литературы

Патентные документы

[0010] PLT 1: Японская патентная публикация № 2007-284776А;

PLT 2: Японская патентная публикация № 2005-290396А;

PLT 3: Японская патентная публикация № 10-58004А;

PLT 4: Японская патентная публикация № 2009-185361А;

PLT 5: Японская патентная публикация № 2007-9322А;

PLT 6: Японская патентная публикация № 2005-264239А;

PLT 7: Японская патентная публикация № 2003-231941А;

PLT 8: Японская патентная публикация № 2001-89816А;

PLT 9: Японская патентная публикация № 2001-207220А;

PLT 10: Японская патентная публикация № 10-298645А;

PLT 11: Японская патентная публикация № 2008-280552А.

Непатентная литература

[0011] NPLT 1: Nippon Steel Technical Reports, том 378 (2003), стр. 2.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

[0012] Настоящее изобретение было выполнено с учетом вышеуказанных проблем и имеет своей целью создание горячекатаного стального листа с высоким отношением предела текучести к пределу прочности при максимальном пределе прочности на разрыв 600 МПа или более, который имеет как превосходные характеристики поглощения энергии удара при низкой температуре, так и устойчивость к размягчению HAZ, и способа его получения.

РАЗРЕШЕНИЕ ПРОБЛЕМЫ

[0013] Авторы настоящего изобретения и т.д. подробно исследовали факторы, влияющие на размягчение HAZ и поглощение энергии удара при низкой температуре стального листа, который содержит карбонитриды титана (Ti) и прочих легирующих металлов, благодаря которым может быть стабильно получено высокое отношение предела текучести к пределу прочности. В результате они обнаружили, что степень размягчения HAZ может быть подавлена установлением надлежащих количеств Ti, Nb и Mn.

[0014] Кроме того, авторы настоящего изобретения и другие затем обстоятельно исследовали способ улучшения поглощения энергии удара при низкой температуре и впервые обнаружили, что сокращением процентной доли площади перлита в структуре стального листа, и в значительной мере устранением, насколько возможно, остаточного аустенита и мартенсита, которые в прошлом считались благоприятными для улучшения способности к поглощению энергии удара, и, кроме того, оптимизацией согласования кристаллической решетки с Fe-матрицей и размера карбонитридов легирующих металлов, которые содержат Ti и Nb, которые диспергированы в стали, в частности, регулированием размера частиц карбонитридов легирующих металлов с некогерентными межфазными границами, улучшается поглощение энергии удара при низкой температуре, которое составляло проблему в дисперсионно-упрочненной стали.

[0015] Как правило, в дисперсионно-упрочненной стали, которая содержит Nb и Ti, выделившиеся фазы регулируют так, чтобы они присутствовали в состоянии хорошего согласования кристаллической решетки, имеющей конкретную кристаллографическую ориентацию, с Fe-матрицей, но на этот раз авторы настоящего изобретения и другие исследовали взаимосвязь с поглощением энергии удара при низкой температуре, и в результате обнаружили, что карбонитриды легирующих металлов в состоянии выделившихся фаз с хорошим согласованием кристаллической решетки с Fe-матрицей не проявляют тенденции становиться препятствиями для возникновения и распространения трещин, тогда как карбонитриды легирующих металлов в состоянии некогерентности с Fe-матрицей снижают степень поглощения энергии удара при низкой температуре, даже если являются относительно мелкими по размерам. Механизм влияния согласования кристаллической решетки карбонитридов легирующих металлов с матрицей на степень поглощения энергии удара при низкой температуре неясен, но может быть так, что если согласование кристаллической решетки карбонитридов легирующих металлов и Fe-матрицы является плохим, это становится исходной точкой межфазного расслоения или образования пустот, и способствует как вязкому разрушению, так и хрупкому излому.

[0016] Авторы настоящего изобретения и другие занялись обстоятельными исследованиями способа изготовления и диапазонов ингредиентов для реализации структуры вышеуказанного типа и в результате получили горячекатаный стальной лист с максимальным пределом прочности на разрыв 600 МПа или более и плакированный стальной лист, которые достигают как устойчивости к размягчению HAZ, так и поглощения энергии удара при низкой температуре и, кроме того, имеют высокое отношение предела текучести к пределу прочности и превосходную изгибаемость. То есть сущность настоящего изобретения заключается в следующем.

[0017] (1) Горячекатаный стальной лист с высоким отношением предела текучести к пределу прочности, который имеет превосходные поглощение энергии удара при низкой температуре и устойчивость к размягчению HAZ, отличающийся тем, что содержит, в % по массе,

С: от 0,04 до 0,09%,

Si: 0,4% или менее,

Mn: от 1,2 до 2,0%,

Р: 0,1% или менее,

S: 0,02% или менее,

Al: 1,0% или менее,

Nb: от 0,02 до 0,09%,

Ti: от 0,02 до 0,07%, и

N: 0,005% или менее,

остальное количество, составленное Fe и неизбежными загрязняющими примесями,

где 2,0≤Mn+8[%Ti]+12[%Nb]≤2,6, и

имеющий структуру, которая содержит процентную долю площади перлита 5% или менее, общую процентную долю площади мартенсита и остаточного аустенита 0,5% или менее, и остальное составляют один или оба из феррита и бейнита,

имеющий средний размер зерен феррита и бейнита 10 мкм или менее,

имеющий средний размер зерен карбонитридов легирующих металлов с некогерентными межфазными границами, которые содержат Ti и Nb, 20 нм или менее,

имеющий отношение предела текучести к пределу прочности 0,85 или более, и

имеющий максимальный предел прочности на разрыв 600 МПа или более.

[0018] (2) Горячекатаный стальной лист с высоким отношением предела текучести к пределу прочности, который имеет превосходные поглощение энергии удара при низкой температуре и устойчивость к размягчению HAZ, согласно пункту (1), отличающийся тем, что дополнительно содержит, в % по массе, V: от 0,01 до 0,12%.

[0019] (3) Горячекатаный стальной лист с высоким отношением предела текучести к пределу прочности, который имеет превосходные поглощение энергии удара при низкой температуре и устойчивость к размягчению HAZ, согласно пункту 1 или 2, отличающийся тем, что дополнительно содержит, в % по массе, один или более из Cr, Cu, Ni и Mo в целом от 0,02 до 2,0%.

[0020] (4) Горячекатаный стальной лист с высоким отношением предела текучести к пределу прочности, который имеет превосходные поглощение энергии удара при низкой температуре и устойчивость к размягчению HAZ, согласно любому из пунктов (1)-(3), отличающийся тем, что дополнительно содержит, в % по массе, В: от 0,0003 до 0,005%.

[0021] (5) Горячекатаный стальной лист с высоким отношением предела текучести к пределу прочности, который имеет превосходные поглощение энергии удара при низкой температуре и устойчивость к размягчению HAZ, согласно любому из пунктов (1)-(4), отличающийся тем, что дополнительно содержит, в % по массе, один или более из Са, Mg, La и Се в целом от 0,0003 до 0,01%.

[0022] (6) Горячекатаный стальной лист с высоким отношением предела текучести к пределу прочности, который имеет превосходные поглощение энергии удара при низкой температуре и устойчивость к размягчению HAZ, отличающийся тем, что горячекатаный стальной лист с высоким отношением предела текучести к пределу прочности согласно любому из пунктов (1)-(5) является плакированным или имеющим легированное покрытие на поверхности.

[0023] (7) Способ получения горячекатаного стального листа с высоким отношением предела текучести к пределу прочности, который имеет превосходные поглощение энергии удара при низкой температуре и устойчивость к размягчению HAZ, отличающийся тем, что содержит стадии, в которых нагревают стальной сляб, имеющий состав согласно любому из пунктов (1)-(5), до температуры 1150°С или более, проводят черновую прокатку нагретого стального сляба, с завершением черновой прокатки при температуре между 1000°С до 1080°С, причем максимальный интервал времени в черновой прокатке, которую выполняют при температуре 1150°С или менее, составляет 45 секунд или менее, после черновой прокатки выдерживают стальной сляб в течение времени выдерживания t1 (секунд), которое удовлетворяет нижеследующей формуле (1), затем начинают чистовую прокатку, выполняют чистовую прокатку с конечной температурой Tf прокатки, которая удовлетворяет нижеследующей формуле (2), чтобы получить его в виде стального листа, начинают охлаждение водой стального листа в пределах 3 секунд после чистовой прокатки, затем охлаждают стальной лист до температуры 700°С или менее при наименьшей скорости охлаждения 8°С/сек или более, и наматывают стальной лист в рулон при температуре между 530°С до 650°С, причем

1000×([%Ti]+[%Nb])>t1.....формула (1),

Tf>830+400([%Ti]+[%Nb]).... формула (2).

[0024] (8) Способ получения горячекатаного стального листа с высоким отношением предела текучести к пределу прочности согласно пункту (7), отличающийся тем, что конечная температура Tf прокатки удовлетворяет следующей формуле (3):

Tf>830+800([%Ti]+[%Nb]).... формула (3).

[0025] (9) Способ получения горячекатаного стального листа с высоким отношением предела текучести к пределу прочности, который имеет превосходные поглощение энергии удара при низкой температуре и устойчивость к размягчению HAZ, отличающийся тем, что содержит стадии, в которых протравливают горячекатаный стальной лист, который был изготовлен способом получения согласно пункту (7) или (8), нагревают стальной лист при температуре Ас3 или менее, затем погружают стальной лист в ванну для нанесения покрытия на поверхности стального листа.

[0026] (10) Способ получения горячекатаного стального листа с высоким отношением предела текучести к пределу прочности, который имеет превосходные поглощение энергии удара при низкой температуре и устойчивость к размягчению HAZ, согласно пункту (9), отличающийся тем, что дополнительно содержит стадию, в которой проводят легирование покрытого стального листа после нанесения покрытия.

ПРЕИМУЩЕСТВЕННЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0027] Соответственно горячекатаному стальному листу согласно настоящему изобретению, благодаря вышеуказанной конфигурации возможно получение горячекатаного стального листа с высоким отношением предела текучести к пределу прочности, который имеет максимальный предел прочности на разрыв 600 МПа или более и имеет превосходную устойчивость к размягчению HAZ и поглощение энергии удара при низкой температуре, и дополнительно изгибаемость. В случае общеупотребительного стального листа были проблемы в том, что существовали ограничения в применении и эксплуатации при низкой температуре, и не удавалось получить достаточную прочность соединения, но в соответствии с горячекатаным стальным листом согласно настоящему изобретению, становится возможным применение в регионах с холодным климатом, повышенная прочность позволяет сократить толщину продуктов, и можно ожидать эффекта снижения веса строительных машин, автомобилей и грузовиков.

[0028] Кроме того, в соответствии со способом получения горячекатаного стального листа, который имеет превосходные поглощение энергии удара при низкой температуре и устойчивость к размягчению HAZ, согласно настоящему изобретению, становится возможным получение горячекатаного стального листа с высоким отношением предела текучести к пределу прочности, который имеет максимальный предел прочности на разрыв 600 МПа или более, и имеет превосходные устойчивость к размягчению HAZ и поглощение энергии удара при низкой температуре и, кроме того, изгибаемость.

[0029] Следует отметить, что в настоящем изобретении превосходное поглощение энергии удара при низкой температуре означает, что поглощение энергии удара в испытании на удар по Шарпи при температуре -40°С составляет 70 Дж/см2 или более. Кроме того, превосходная устойчивость к размягчению HAZ означает разность ΔHV (=HVBM-HVHAZ) в 40 единиц или менее между твердостью по Виккерсу (HVHAZ) самого мягкого участка зоны термического влияния (HAZ) при сварке и твердостью по Виккерсу (HVBM) базового металла во время дуговой сварки, при величине тока сварки, напряжении и скорости сварки, выбранных для получения хорошей формы наплавленного валика, и при погонной энергии сварки 10000 Дж/см или менее. Кроме того, «превосходная изгибаемость» означает величину rlim/t, равную 1,0 или менее, когда толщина испытательного образца с V-образным углублением при изгибе на 90° составляет «t», и предельный радиус кривизны, где не возникает растрескивание, составляет «rlim».

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

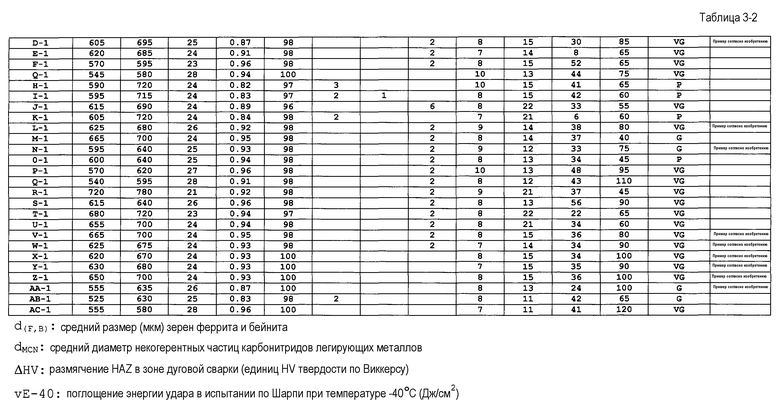

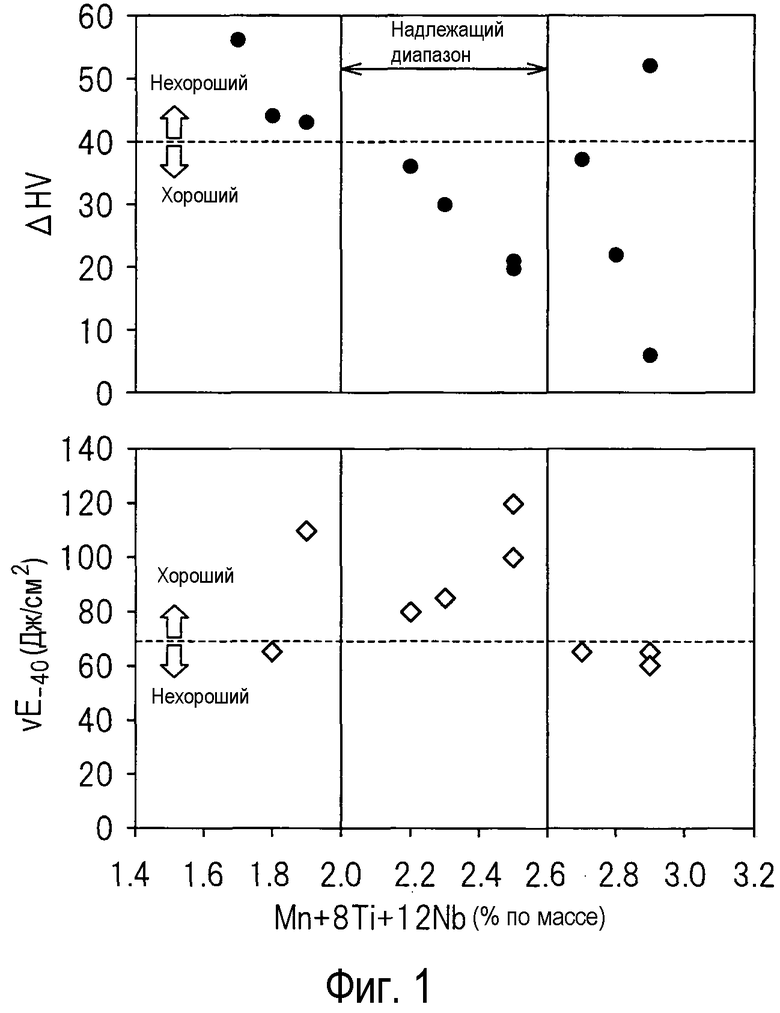

[0030] [ФИГ. 1] График, который выражает взаимосвязь между величиной «Mn+8Ti+12Nb» и vE-40 и ΔHV.

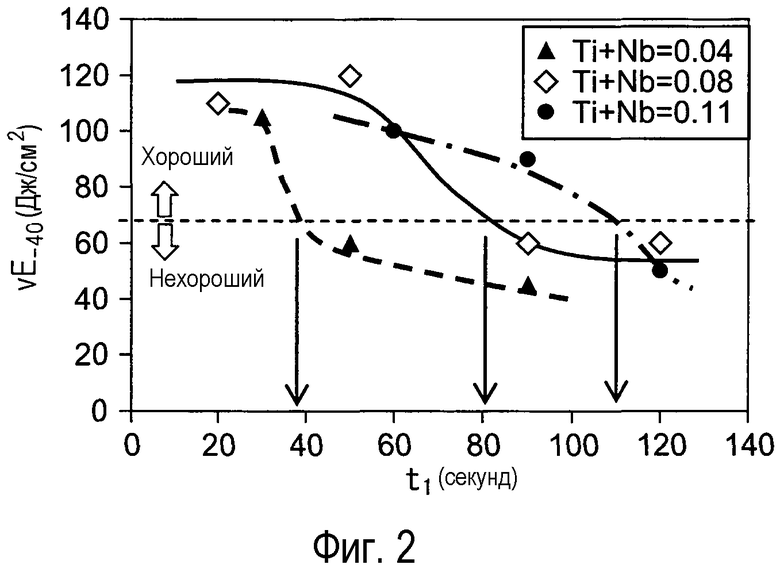

[ФИГ. 2] График, который выражает влияние количества Ti+Nb на взаимосвязь между временем t1 выдерживания и величиной vE-40 от окончания черновой прокатки до начала чистовой прокатки.

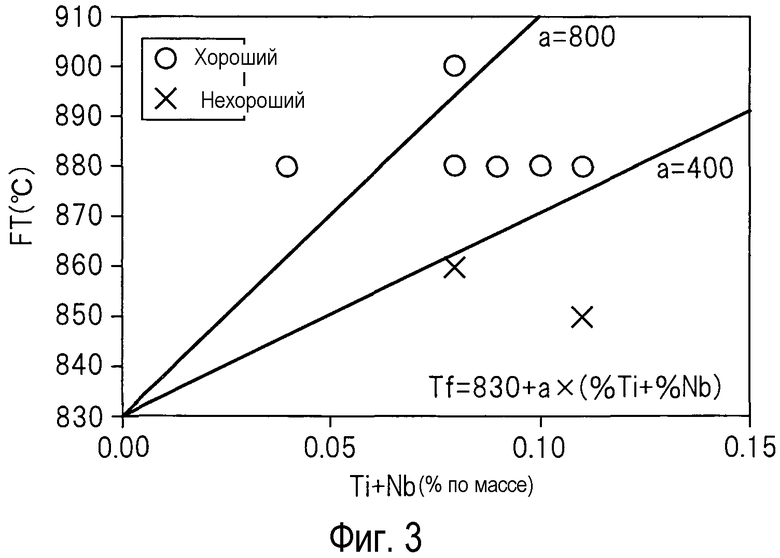

[ФИГ. 3] График, который выражает взаимосвязь массы Ti+Nb и Tf (°С) в соответствующих изобретению примерах и сравнительных примерах двух типов (А-7 и В-6) среди марок стали, которые показаны в Таблице 2.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0031] Ниже настоящее изобретение будет разъяснено подробно. Прежде всего, будут разъяснены обоснования ограничения ингредиентов стали горячекатаного стального листа с высоким отношением предела текучести к пределу прочности, который имеет превосходные поглощение энергии удара при низкой температуре и устойчивость к размягчению HAZ согласно настоящему изобретению. Здесь символ «%» для ингредиентов означает «% по массе».

[0032] «С: от 0,04 до 0,09%»

Если количество углерода (С) составляет менее 0,04%, затруднительно обеспечить максимальный предел прочности на разрыв на уровне 600 МПа или более. С другой стороны, если содержание превышает 0,09%, возрастает количество крупнозернистых частиц и карбонитридов легирующих металлов с некогерентными межфазными границами, которые содержат Ti и Nb, и снижается поглощение энергии удара при низкой температуре, так что содержание ограничивают диапазоном от 0,04% до 0,09%.

[0033] «Si: 0,4% или менее»

Если количество кремния (Si) превышает 0,4%, иногда в структуре стального листа остается мартенсит или остаточный аустенит, и снижаются низкотемпературная ударная вязкость и поглощение энергии удара. По этой причине устанавливали подходящий диапазон от 0,4% или менее. По соображениям обеспечения изгибаемости более предпочтительно содержание 0,2% или менее. Нижний предел количества Si не является конкретно установленным, но если он составляет менее 0,001%, возрастают затраты на изготовление, так что реальный нижний предел составляет 0,001%.

[0034] «Mn: от 1,2 до 2,0%»

Марганец (Mn) используют для обеспечения прочности матрицы посредством регулирования структуры металла стали. Кроме того, он представляет собой элемент, который содействует подавлению размягчения HAZ в зоне сварки. Если его содержание составляет менее 1,2%, возрастает процентная доля площади перлита, снижается поглощение энергии удара при низкой температуре, и, кроме того, увеличивается степень размягчения HAZ, так что значительно уменьшается прочность сварного шва по сравнению с прочностью матрицы. Если он содержится в количестве свыше 2,0%, иногда формируется твердый мартенсит, и падает поглощение энергии удара при низкой температуре, так что надлежащий диапазон устанавливают на 2,0% или менее. Из соображений обеспечения изгибаемости содержание более предпочтительно составляет 1,8% или менее.

[0035] «Р: 0,1% или менее»

Фосфор (Р) используют для обеспечения прочности стали. Однако если содержание превышает 0,1%, снижается низкотемпературная ударная вязкость, и, кроме того, не может быть получено поглощение энергии удара при низкой температуре, так что надлежащий диапазон устанавливают на 0,1% или менее. Нижний предел не является конкретно определенным, но если составляет менее 0,001%, возрастает стоимость изготовления, так что реальный нижний предел составляет 0,001%.

[0036] «S: 0,02% или менее»

Сера (S) представляет собой элемент, который оказывает вредное влияние на поглощение энергии удара. Если содержание превышает 0,02%, то даже если регулировать процентную долю площади структуры и средний размер частиц карбонитридов легирующих металлов, поглощение энергии удара при низкой температуре не может быть получено, так что подходящий диапазон устанавливают на 0,02% или менее. Нижний предел не является конкретно определенным, но если составляет менее 0,0003%, возрастают затраты на изготовление, так что реальный нижний предел составляет 0,0003%.

[0037] «Al: 1,0% или менее»

Алюминий (Al) применяют для раскисления и регулирования структуры стального листа. Если он превышает 1,0%, зона термического влияния при дуговой сварке размягчается, и достаточная прочность сварного шва не может быть получена, так что надлежащий диапазон регулируют на 1,0% или менее. Нижний предел не является конкретно установленным, но если составляет менее 0,001%, увеличивается стоимость изготовления, так что реальный нижний предел составляет 0,001%.

[0038] «Nb: от 0,02 до 0,09%»

Ниобий (Nb) используют в качестве элемента для дисперсионного упрочнения, чтобы корректировать прочность стали и применяют для подавления размягчения HAZ сварного шва. При содержании менее 0,02% не проявляется эффект подавления размягчения HAZ сварного шва, тогда как при превышении 0,09% возрастает количество крупнозернистых карбонитридов легирующих металлов, которые содержат некогерентные выделившиеся фазы Ti и Nb, и степень поглощения энергии удара при низкой температуре становится меньшей, так что содержание ограничивали диапазоном от 0,02% до 0,09%.

[0039] «Ti: от 0,02 до 0,07%»

Титан (Ti) используют в качестве элемента для дисперсионного упрочнения, чтобы корректировать прочность стали, и применяют для подавления размягчения HAZ сварного шва. Если содержание составляет менее 0,02%, получение максимального предела прочности на разрыв на уровне 600 МПа или более становится затруднительным. Кроме того, при превышении 0,07% возрастает количество некогерентных выделившихся фаз крупнозернистых карбонитридов легирующих металлов, которые содержат Ti и Nb, и степень поглощения энергии удара при низкой температуре становится меньшей, так что содержание ограничивают диапазоном от 0,02% до 0,07%. Для стабильного получения отношения предела текучести к пределу прочности на уровне 0,85 или более предпочтительно устанавливать нижний предел на 0,03%.

[0040] «N: 0,005% или менее»

Азот (N) влияет на размер зерен структуры стального листа в результате образования нитридов. Однако при содержании более 0,005% увеличивается количество крупнозернистых частиц и карбонитридов легирующих металлов с некогерентными межфазными границами, которые содержат Ti и Nb, и степень поглощения энергии удара при низкой температуре становится меньшей, так что содержание ограничивали до диапазона 0,005% или менее. Нижний предел не является конкретно установленным, но если составляет менее 0,0003%, возрастает стоимость изготовления, так что реальный нижний предел составляет 0,0003%.

[0041] «2,0≤Mn+8[%Ti]+12[%Nb]≤2,6»

Значение «Mn+8[%Ti]+12[%Nb]» представляет сумму величин вклада различных элементов, имеющих отношение к поглощению энергии удара при низкой температуре и размягчению HAZ вследствие сварки. Как показано в ФИГ. 1, если нанести на график взаимосвязь показателя vE-40 поглощения энергии удара и показателя ΔHV размягчения HAZ для сталей 11 типов с различным содержанием Ti и Nb, то если значение этого параметра составляет менее 2,0, достаточная устойчивость к размягчению HAZ не может быть получена (то есть, ΔHV>40), и становится затруднительным получение максимального предела прочности на разрыв на уровне 600 МПа или более, тогда как если превышает 2,6, возрастает количество крупнозернистых частиц и карбонитридов легирующих металлов с некогерентными межфазными границами, которые содержат Ti и Nb, и степень поглощения энергии удара при низкой температуре становится меньшей (то есть, vE-40<70 Дж/см2). По этой причине надлежащий диапазон был ограничен значениями от 2,0 до 2,6.

[0042] В настоящем изобретении в качестве ингредиентов стали, в дополнение к вышеуказанным существенным элементам, также возможно избирательное включение следующих таких элементов.

[0043] «V: от 0,01 до 0,12%»

Ванадий (V) может быть использован для корректирования прочности стали. Однако, если содержание V составляет менее 0,01%, такое действие не проявляется. Кроме того, при превышении 0,12% происходит охрупчивание, и снижается поглощение энергии удара при низкой температуре. По этой причине надлежащий диапазон ограничивали от 0,01 до 0,12%.

[0044] «Один или более из Cr, Cu, Ni и Mo в целом от 0,02 до 2,0%»

Хром (Cr), медь (Cu), никель (Ni) и молибден (Mo) могут быть использованы для регулирования структуры стали. Однако, если совокупное содержание одного или более из этих элементов составляет менее 0,02%, добавление не сопровождается вышеуказанным эффектом. Кроме того, если содержание превышает 2,0%, сохраняется аустенит, и падает поглощение энергии удара при низкой температуре. На этом основании подходящий диапазон общего содержания этих элементов был ограничен величинами от 0,02 до 2,0%.

[0045] «В: от 0,0003 до 0,005%»

Бор (В) может быть использован для регулирования структуры стального листа. Однако, если количество В составляет менее 0,0003%, этот эффект не проявляется. Кроме того, если содержание превышает 0,005%, иногда формируется мартенсит, и падает поглощение энергии удара при низкой температуре. По этой причине подходящий диапазон ограничивали до величин от 0,0003 до 0,005%.

[0046] «Один или более из Са, Mg, La и Се в целом от 0,0003 до 0,01%»

Кальций (Са), магний (Mg), лантан (La) и церий (Се) могут быть использованы для раскисления стали. Однако, если совокупное количество одного или более из этих элементов составляет менее 0,0003%, такое действие не проявляется, тогда как если превышает 0,01%, происходит хрупкое разрушение при низкой температуре, и падает поглощение энергии удара. На этом основании надлежащий диапазон ограничивали величинами от 0,0003 до 0,01%.

[0047] Следует отметить, что остальное количество ингредиентов составляют Fe и неизбежные загрязняющие примеси, но компоненты стали в данном варианте исполнения не являются конкретно ограниченными в отношении других элементов. Разнообразные элементы могут быть надлежащим образом включены для корректирования прочности.

[0048] Далее будет разъяснена структура горячекатаного стального листа согласно настоящему изобретению.

[0049] Горячекатаный стальной лист согласно настоящему изобретению может содержать феррит и бейнит в качестве основных фаз, и остальное количество из одного или более из перлита, мартенсита и остаточного аустенита.

[0050] «Процентная доля площади перлита»

При дисперсионном упрочнении стали, которая содержит Nb и Ti, если процентная доля площади перлита превышает 5%, легко возникает хрупкий излом при низкой температуре, и, кроме того, снижается поглощение энергии удара, так что верхний предел устанавливали на 5%. По соображениям обеспечения изгибаемости предпочтительным диапазоном являются 3% или менее. Следует отметить, что нижний предел не является конкретно установленным, но присутствие перлита с процентной долей площади, близкой к нулю, является более предпочтительным в отношении поглощения энергии удара.

[0051] «Общая процентная доля площади мартенсита и остаточного аустенита»

При дисперсионном упрочнении стали, которая содержит Nb и Ti, если процентная доля площади мартенсита и остаточного аустенита превышает 0,5%, легко возникает хрупкий излом при низкой температуре, и, кроме того, снижается поглощение энергии удара. На этом основании верхний предел общей процентной доли площади регулировали на 0,5%. Следует отметить, что нижний предел не является конкретно определенным, но в отношении поглощения энергии удара более предпочтительным является наличие мартенсита и остаточного аустенита с процентной долей площади, близкой к нулю.

[0052] «Структура, которая имеет остальное количество, составленное одним или более из феррита и бейнита»

Величины процентной доли площади этих структур не являются конкретно ограниченными, но из соображений обеспечения изгибаемости процентную долю площади бейнита предпочтительно регулируют на 10% или более.

[0053] «Средний размер зерен феррита и бейнита»

Средний размер зерен феррита и бейнита представляет собой корреляционный коэффициент. Если средний размер зерен превышает 10 мкм, то даже если регулируют средний размер частиц карбонитридов легирующих металлов, которые содержат Nb и Ti, иногда поглощение энергии удара при низкой температуре не может быть обеспечено, так что верхний предел устанавливали на 10 мкм. Значение в 8 мкм или менее является предпочтительным условием, позволяющим более стабильно обеспечивать поглощение энергии удара. Нижний предел не является конкретно определенным, но если размер составляет менее 2 мкм, значительно возрастает стоимость изготовления, так что реальным нижним пределом является 2 мкм.

[0054] В настоящем изобретении структура стального листа может быть определена на основе Японского промышленного стандарта JIS G 0551 с помощью оптического микроскопа. Обследуемую поверхность получают полированием стального листа, затем травлением его коррозионным раствором «Nital».

[0055] Процентная доля площади феррита, бейнита, перлита и мартенсита может быть измерена методом подсчета точек или анализом изображений на фотографиях структур, полученных с использованием оптического микроскопа или электронного сканирующего микроскопа (SEM). Процентную долю площади остаточного аустенита измеряют с помощью рентгеновской дифрактометрии.

[0056] В настоящем изобретении «бейнит» включает в себя верхний бейнит, нижний бейнит и гранулярный бейнит. Кроме того, «перлит» содержит перлит и псевдоперлит.

[0057] Размер зерен может быть измерен обследованием с помощью оптического микроскопа или анализом кристаллографической ориентации методом EBSD (анализ картин дифракции обратно-рассеянных электронов). Здесь «размер зерен» означает средний размер зерен «d», который описан в стандарте JIS G 0551.

[0058] «Средний размер частиц карбонитридов легирующих металлов с некогерентными межфазными границами, которые содержат Ti и Nb»

Размер частиц карбонитридов легирующих металлов, которые содержат Ti и Nb, и согласование решетки со структурой матрицы феррита или бейнита представляют собой важные факторы, имеющие отношение к поглощению энергии удара при низкой температуре. Как правило, в дисперсионно-упрочненной стали известно стимулирование образования выделившихся фаз тонкодисперсных карбонитридов легирующих металлов с хорошим согласованием кристаллической решетки со структурой матрицы в виде мелких частиц, но для повышения низкотемпературной ударной вязкости и улучшения поглощения энергии удара важно регулировать частицы карбонитридов легирующих металлов с плохим согласованием решетки со структурой матрицы. Если средний размер частиц карбонитридов легирующих металлов с некогерентными межфазными границами, которые ухудшают согласование решетки, составляет свыше 20 нм, снижается поглощение энергии удара при низкой температуре, так что надлежащий диапазон был ограничен 20 нм или менее. По соображениям получения лучшей степени поглощения энергии удара более предпочтительным диапазоном является 10 нм или менее. Нижний предел не является конкретно установленным, но в отношении размера, позволяющего проанализировать кристаллографическую ориентацию выделившейся фазы, реальный нижний предел составляет 2 нм.

[0059] Здесь выражение «карбонитриды легирующих металлов с некогерентными межфазными границами» означает состояние некогерентности выделившихся фаз в структуре матрицы из феррита или бейнита, и примыкающие феррит и бейнит не имеют следующих соотношений кристаллографической ориентации (ориентационных соотношений Бейкера-Наттинга):

(100)МХ//(100)Fe;

(010)МХ//(011)Fe;

(001)МХ//(0-11)Fe (примечание: -1 представляет альтернативное обозначение для 1 с черточкой над нею).

Здесь М обозначает Ti и Nb. Процентные доли, занимаемые Ti и Nb, не являются предметом обсуждения. Кроме того, Х означает С и N. Процентные доли, занимаемые С и N, не требуют обсуждения. Когда добавляют V или Mo, иногда М содержит V или Mo.

[0060] Следует отметить, что карбонитриды легирующих металлов с некогерентными межфазными границами были проанализированы в части кристаллографической ориентации и измерены для определения среднего размера частиц с использованием электронного микроскопа просвечивающего типа (TEM). Сначала образцу стального сляба придали форму пленки, тонкой до такой степени, чтобы сквозь нее проходил электронный пучок, использовали TEM для анализа кристаллографической ориентации между выделившейся фазой и окружающей матричной фазой Fe, затем измерили средний размер частиц 20 выделившихся фаз в порядке от выделившихся фаз с наибольшим диаметром в выделившихся фазах, которые были признаны некогерентными выделившимися фазами. Здесь «размер частиц выделившейся фазы» измеряют как диаметр эквивалентной окружности, при допущении, что площадь окружности эквивалентна площади поперечного сечения частицы.

[0061] «Отношение предела текучести к пределу прочности 0,85 или более»

Если отношение предела текучести к пределу прочности составляет менее 0,85, иногда снижается поглощение энергии удара при низкой температуре, и уменьшается изгибаемость. По этой причине нижний предел отношения предела текучести к пределу прочности устанавливали на 0,85.

[0062] Следует отметить, что в настоящем изобретении в качестве показателя для оценки изгибаемости использовали значение «rlim/t». Здесь «t» представляет толщину испытательного образца, и «rlim» представляет предельный радиус кривизны, при котором не возникает растрескивание при испытании на 90°-ный изгиб с V-образным углублением. Значение «rlim/t», равное 1,0 или менее, считалось показателем хорошей изгибаемости. Более предпочтительным диапазоном является 0,5 или менее. Верхний предел не является конкретно установленным, но если значение превышает 1,1, изгибаемость может снижаться, так что величина 1,1 или менее является более предпочтительным диапазоном.

[0063] «Максимальный предел прочности на разрыв 600 МПа или более»

Если максимальный предел прочности на разрыв составляет менее 600 МПа, стальной лист не содействует снижению веса деталей автомобилей, грузовиков, строительных машин и подобного, так что в настоящем изобретении допустимым является стальной лист с максимальным пределом прочности на разрыв 600 МПа или более.

[0064] Далее будет подробно разъяснен способ получения.

[0065] Перед горячей прокаткой необходимо нагреть стальной сляб, состоящий из ингредиентов, которые предписаны в настоящем изобретении, до температуры 1150°С или более, чтобы перевести карбонитриды легирующих металлов, которые присутствуют в стальном слябе, в состояние твердого раствора. Если температура нагрева составляет менее 1150°С, становится затруднительным получение прочности на уровне максимального предела прочности на разрыв 600 МПа или более. Кроме того, крупнозернистые карбонитриды легирующих металлов растворяются в недостаточной степени, и в результате этого остаются крупнозернистые карбонитриды легирующих металлов, так что снижается поглощение энергии удара при низкой температуре. По этой причине температуру нагрева стального сляба ограничили до 1150°С или более. Верхний предел не является конкретно определенным, но если превышает 1300°С, эффект становится насыщенным, так что это значение представляет собой реальный верхний предел.

[0066] Вышеуказанный нагретый стальной сляб подвергают черновой прокатке до черновой полосы. Эта черновая прокатка должна быть завершена при температуре между 1000°С до 1080°С. Если конечная температура составляет менее 1000°С, в аустените образуются выделившиеся фазы крупнозернистых карбонитридов легирующих металлов, и поглощение энергии удара при низкой температуре снижается, тогда как если составляет 1080°С или более, становятся более крупными аустенитные зерна, невозможно получение среднего размера зерен феррита и бейнита на уровне 10 мкм или менее в претерпевшей превращение структуре после чистовой прокатки, охлаждения и намотки в рулон, ухудшается низкотемпературная ударная вязкость, и падает поглощение энергии удара. Кроме того, при черновой прокатке, выполняемой при температуре 1150°С или менее, продолжительность выдерживания между проходами с обжатием при прокатке является важным параметром, который влияет на средний размер частиц некогерентных карбонитридов легирующих металлов. В способе согласно настоящему изобретению черновую прокатку обычно выполняют с прокаткой от 3 до 10 раз или около того, более предпочтительно с прокаткой от 5 до 10 раз, но если максимальная продолжительность t0 выдерживания между проходами прокатки, выполняемой при температуре 1150°С или менее, составляет 45 секунд или более, карбонитриды легирующих металлов становятся более крупнозернистыми до такой степени, что это вредно влияет на поглощение энергии удара. По этой причине продолжительность выдерживания между проходами прокатки с обжатием была ограничена до времени в пределах 45 секунд. Более предпочтительным является период в пределах 30 секунд.

[0067] Затем черновую полосу подвергают чистовой прокатке для получения прокатанного материала.

[0068] Время (t1) от завершения черновой прокатки до начала чистовой прокатки является важным параметром, который влияет на средний размер частиц карбонитридов легирующих металлов и размер зерен феррита и бейнита после превращения. Как показано в ФИГ. 2, чем больше совокупное количество Ti и Nb, тем более длительным является продолжительность t1 выдерживания (отметка в виде стрелки в фигуре), где усиливается смещение величины поглощения энергии удара (vE-40) от хорошей (OK) к нехорошей (NG). Продолжительность t1 (секунд) выдерживания, где величина поглощения смещается от хорошей (OK) к нехорошей (NG), по существу соответствует значению «1000×([%Ti]+[%Nb])». Таким образом, если продолжительность t1 (секунд) выдерживания от момента, когда завершается черновая прокатка, до момента, когда начинается чистовая прокатка, составляет 1000×([%Ti]+[%Nb]) секунд или более, крупнозернистые карбонитриды легирующих металлов образуют выделившиеся фазы в аустените, кристаллические зерна аустенита становятся более крупными, и невозможно получить средний размер зерен феррита и бейнита на уровне 10 мкм или менее в подвергнутой превращению структуре после чистовой прокатки, охлаждения и намотки, ухудшается низкотемпературная ударная вязкость, и падает поглощение энергии удара. Более предпочтительным диапазоном является значение 700×([%Ti]+[%Nb])>t1 секунд. Соответственно этому продолжительность t1 (секунд) выдерживания определялась следующей формулой (1):

1000×([%Ti]+[%Nb])>t1.... формула (1)

[0069] Кроме того, при горячей чистовой прокатке на средний размер частиц карбонитридов легирующих металлов и размер зерен феррита и бейнита после превращения оказывает влияние конечная температура Tf прокатки, так что она является важным условием в настоящем изобретении и изменяется в зависимости от уровней содержания Ti и Nb.

[0070] Было выяснено, что если конечная температура Tf прокатки составляет 830+400×([%Ti]+[%Nb]) или менее, образуются выделившиеся фазы крупнозернистых карбонитридов легирующих металлов без согласования решетки с матрицей, и поглощение энергии удара при низкой температуре снижается. Поэтому конечную температуру Tf прокатки устанавливают так, чтобы удовлетворялась следующая формула (2).

Tf>830+400×([%Ti]+[%Nb]).... формула (2)

Это соотношение (2) найдено из взаимосвязи типа стали в Таблице 2, которая разъясняется далее, и конечной температуры Tf прокатки. ФИГ. 3 показывает взаимосвязь между содержанием Ti+Nb в % по массе и значением Tf (°С) в соответствующем изобретению примере и сравнительном примере (А-1 и В-6) в типах стали, которые показаны в Таблице 2. Здесь выяснилось, что ситуация, где коэффициент «а» части «а([%Ti]+[%Nb])» выбран равным 400, то есть согласно формуле (2) представляет границу, при которой величина vE-40 поглощения энергии удара при температуре -40°С становится равной 70 Дж/см2 или более.

[0071] Когда коэффициент «а» составляет 800, то есть когда Tf>830+800×([%Ti]+[%Nb]).... формула (3), сравнительно с тем, когда коэффициент «а» равен 400, величина vE-40 поглощения энергии удара при температуре -40°С несколько смещается от границы в 70 Дж/см2 или более. Однако в области, где коэффициент «а» составляет величину от 400 до 800, время ожидания становится более длительным, и становится более высокой вероятность начала образования выделившихся фаз карбонитридов легирующих металлов, так что значение Tf предпочтительно регулируют на основе формулы (3), где коэффициент «а» составляет 800.

[0072] Верхний предел конечной температуры Tf прокатки не является конкретно установленным, но размер зерен феррита и бейнита проявляет тенденцию становиться более крупным, так что более предпочтительной является температура 970°С или менее.

[0073] Сразу же после конечной прокатки прокатанный материал охлаждают водой. Время от момента, когда завершается конечная прокатка, до начала воздушного охлаждения, оказывает влияние на низкотемпературную ударную вязкость базового материала и поглощение энергии удара, вследствие размера частиц γ-фазы и среднего размера частиц карбонитридов легирующих металлов. Если продолжительность воздушного охлаждения после конечной прокатки превышает 3 секунды, проявляется тенденция к снижению поглощения энергии удара, так что охлаждение водой начинают в пределах 3 секунд. Нижний предел не является конкретно определенным, но в общеупотребительных установках составляет по существу 0,2 секунды или более.

[0074] После воздушного охлаждения непосредственно после конечной прокатки прокатанный материал охлаждают для получения горячекатаного стального листа. Это охлаждение представляет собой важный процесс для регулирования структуры. Охлаждение выполняют до температуры 700°С или менее при наименьшей скорости охлаждения 8°С/сек или более.

[0075] Если температура прекращения охлаждения превышает 700°С, карбонитриды легирующих металлов легко образуют выделившиеся фазы, крупнозернистые на границах зерен, легко образуется перлит, размер зерен феррита становится более крупным, и падает поглощение энергии удара при низкой температуре. С другой стороны, когда наименьшая скорость охлаждения до температуры 700°С составляет менее 8°С/сек, карбонитриды легирующих металлов легко образуют крупнозернистые на границах зерен выделившиеся фазы, легко образуется перлит, размер зерен феррита становится более крупным, и снижается поглощение энергии удара при низкой температуре.

[0076] Здесь наименьшая скорость охлаждения 8°С/сек или более означает, что скорость охлаждения между температурами от температуры завершения воздушного охлаждения до температуры 700°С никогда не становится менее чем 8°С/сек. На этом основании, например, это значит, что воздушное охлаждение в этом температурном диапазоне не выполняют. Таким образом, в настоящем изобретении воздушное охлаждение не проводят в середине процесса охлаждения с использованием охлаждения водой, в отличие от предшествующей практики.

[0077] Температура прекращения охлаждения более предпочтительно составляет 680°С или менее, тогда как наименьшая скорость охлаждения более предпочтительно составляет 15°С/сек или более. Верхний предел наиболее низкой скорости охлаждения не является конкретно установленным, но если скорость составляет свыше 80°С/сек, становится затруднительным равномерное охлаждение в рулоне горячекатаного листа, и становятся более значительными вариации прочности в рулоне. По этой причине предпочтительной является величина в 80°С/сек или менее.

[0078] Затем охлажденный горячекатаный стальной лист наматывают в рулон. Температуру намотки поддерживают от 530 до 650°С. Если температура намотки составляет менее 530°С, иногда формируется мартенсит или остаточный аустенит, и становится значительным падение низкотемпературной ударной вязкости и падение поглощения энергии удара. Кроме того, если превышает 650°С, становится большей процентная доля площади перлита, и становится значительным снижение низкотемпературной ударной вязкости и падение поглощения энергии удара.

[0079] Полученный таким образом горячекатаный стальной лист также может быть подвергнут повторному нагреву (отжигу). В этом случае, если температура повторного нагрева превышает температуру Ас3, образуются крупнозернистые выделившиеся фазы карбонитридов легирующих металлов, и снижается поглощение энергии удара при низкой температуре. По этой причине надлежащий диапазон температуры повторного нагрева ограничивают до температуры Ас3 или менее. Способ нагрева не является конкретно определенным и может быть способом с использованием нагрева в печи, индукционного нагрева, омического нагрева, высокочастотного нагрева и т.д.

[0080] Продолжительность нагрева не является конкретно определенной, но если время нагрева и выдерживания при температуре 550°С или более превышает 30 минут, то для получения предела прочности на разрыв 590 МПа или более наивысшая температура нагрева предпочтительно составляет 700°С или менее.

[0081] Следует отметить, что повторный нагрев (отжиг) может быть выполнен после намотки в рулон горячекатаного стального листа и до того, как температура снизится до комнатной температуры.

[0082] Дрессировка, или правильная прокатка, является эффективной для корректирования формы, дисперсионного твердения и улучшения усталостных характеристик, и может быть выполнена после травления или перед травлением. Если проводят дрессировку, верхний предел степени обжатия прокатки предпочтительно составляет 3%. Это обусловлено тем, что при превышении 3% ухудшается формуемость стального листа. Кроме того, травление может быть выполнено в соответствии с технологическими требованиями.

[0083] Далее будет разъяснен гальванизированный (оцинкованный) погружением в горячую ванну стальной лист и способ его получения согласно настоящему изобретению.

[0084] Оцинкованный погружением в горячую ванну стальной лист согласно настоящему изобретению представляет собой вышеупомянутый горячекатаный стальной лист согласно настоящему изобретению, на поверхности которого создают слой покрытия или легированный слой покрытия.

[0085] Горячекатаный стальной лист, который был получен вышеупомянутым способом, был протравлен, затем установка для непрерывного цинкования или установка для непрерывного отжига и цинкования были использованы для нагрева стального листа и нанесения на него покрытия погружением в горячую ванну, с образованием слоя покрытия на поверхности горячекатаного стального листа.

[0086] Если температура нагрева стального листа превышает температуру Ас3, происходит падение предела прочности на разрыв и снижение поглощения энергии удара при низкой температуре, так что надлежащий диапазон температуры нагрева ограничен температурой Ас3 или менее. Чем ближе температура нагрева к точке Ас3, тем быстрее снижается предел прочности на разрыв. Базовые материалы значительно варьируют по качеству, так что более предпочтительным диапазоном температуры нагрева является значение Ас3 - 30°С.

[0087] Кроме того, после нанесения покрытия погружением в горячую ванну может быть выполнено легирование слоя покрытия для получения легированного слоя покрытия.

[0088] Следует отметить, что тип покрытия не ограничивается цинкованием. Он также может представлять собой другое плакирование в той мере, насколько верхний предел температуры нагрева составляет температуру Ac3b.

[0089] Кроме того, в настоящем изобретении не является конкретно ограниченным способ изготовления, предшествующий горячей прокатке. То есть для выплавки могут быть использованы доменная печь, конвертер, электродуговая печь и подобное, затем разнообразные типы вторичного рафинирования могут быть применены для корректирования ингредиентов для достижения целевых уровней содержания компонентов. Затем сталь может быть отлита любым способом, таким как обычное непрерывное литье, литье методом отливки слитков, или также литье тонких слябов, и подобное. В качестве сырьевого материала также может быть использован металлолом. При литье сляба, который получают непрерывным литьем, высокотемпературный отлитый сляб может быть непосредственно направлен как есть в стан горячей прокатки, или может быть охлажден до комнатной температуры, затем повторно нагрет в нагревательной печи и затем подвергнут горячей прокатке.

Примеры

[0090] Ниже для дополнительного разъяснения настоящего изобретения будут использованы примеры.

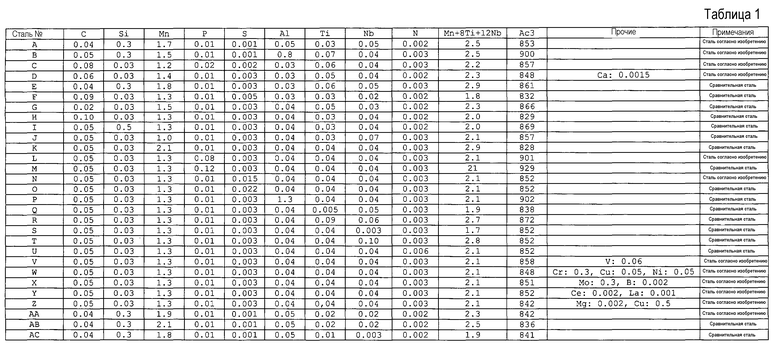

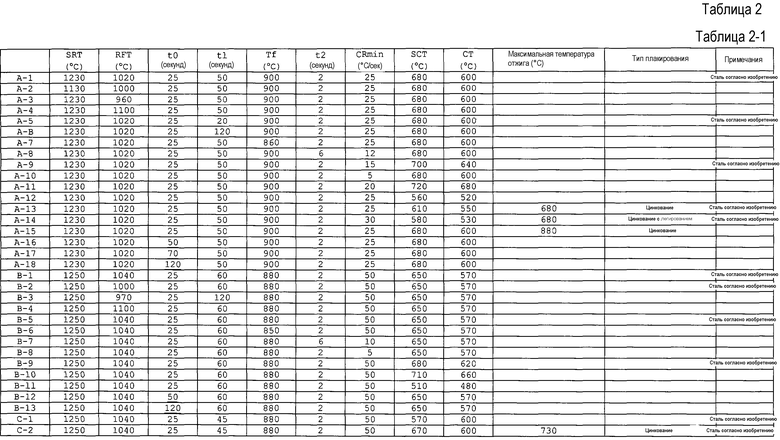

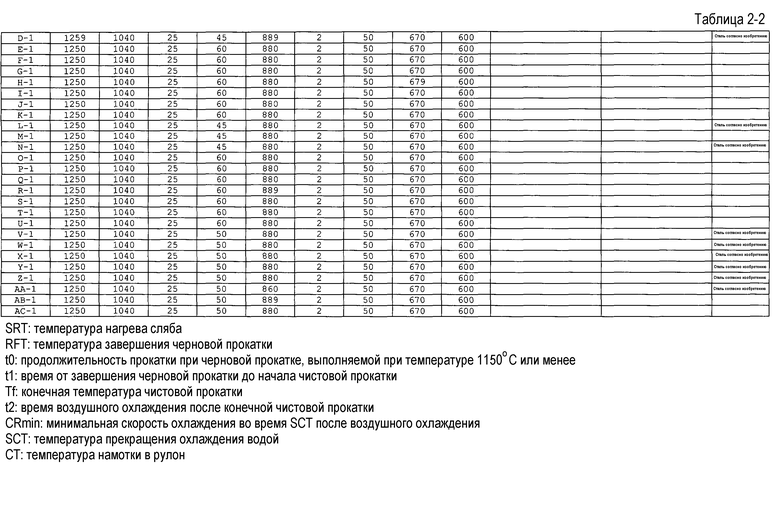

[0091] Стали от А до АС, которые имеют химические ингредиенты, которые показаны в Таблице 1, были получены следующим способом. Сначала стали были отлиты для получения стальных слябов, затем стальные слябы были повторно нагреты и подвергнуты черновой прокатке в черновые полосы в условиях горячей прокатки, и в условиях отжига и плакирования, которые показаны в Таблице 2-1 и Таблице 2-2. Затем черновые полосы были подвергнуты чистовой прокатке для получения прокатанных материалов с толщиной 4 мм, затем они были охлаждены и рассматривались как горячекатаный стальной лист.

[0092]

[0093]

[0093]

[0094]

[0094]

[0095] В Таблице 1 химические составы приведены в % по массе. Кроме того, в Таблице 1 Ас3(°С) представляет значение, которое рассчитывается по следующей формуле:

Ас3=910-210√[%C]+45[%Si]-30[%Mn]+700[%P]+40[%Al]+400[%Ti]+32[%Mo]-11[%Cr]-20[%Cu]-15[%Ni],

в которой %С, %Si, %Mn, %P, %Al, %Ti, %Mo, %Cr, %Cu и %Ni соответственно указывают уровни содержания в стали С, Si, Mn, P, Al, Ti, Mo, Cr, Cu и Ni.

[0096] В Таблице 1 химические составы сталей соответствуют химическим составам сталей с номерами сталей в Таблице 2 с такими же буквенными обозначениями, как номера сталей.

[0097] В Таблице 2 «SRT» показывает температуру нагрева сляба (°С). «RFT» означает температуру завершения черновой прокатки (°С). «t0» обозначает максимальную продолжительность выдерживания (секунд) между операциями черновой прокатки, выполняемой при температуре 1150°С или менее. «t1» обозначает время (секунд) от завершения черновой прокатки до начала чистовой прокатки. «Tf» означает конечную температуру чистовой прокатки (°С). «t2» показывает время воздушного охлаждения непосредственно после последней чистовой прокатки (секунд). «CRmin» обозначает минимальную скорость охлаждения в SCT после воздушного охлаждения (°С/сек). «SCT» обозначает температуру прекращения охлаждения водой (°С). «CT» показывает температуру намотки в рулон (°С).

[0098] Стали от А-12 до А-14 и С-2 представляют собой оцинкованные погружением в горячую ванну стальные листы, которые были получены в стадиях, в которых протравливали горячекатаный стальной лист, затем подвергали его отжигу в технологической линии непрерывного отжига и цинкования при температурах отжига, которые показаны в Таблице 2, затем проводили цинкование.

[0099] Следует отметить, что температуру горячего погружного цинкования регулировали на 450°С, тогда как в обработке для цинкования с легированием температуру отжига для сплавления устанавливали на 500°С.

[0100] Во-первых, исследовали структуры и карбонитриды легирующих металлов в полученном стальном листе.

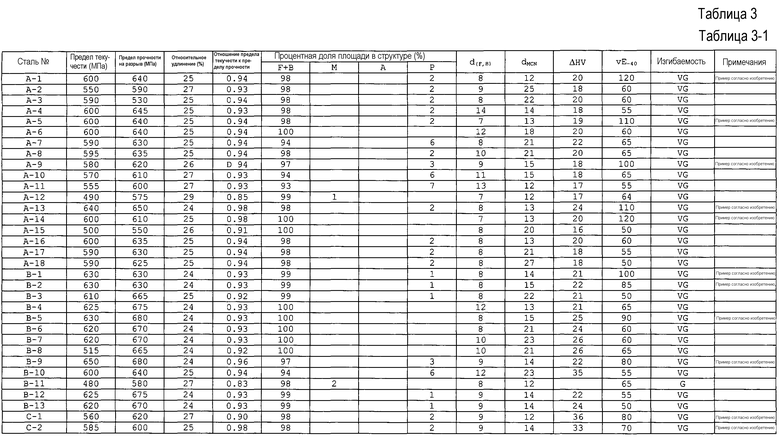

[0101] Структуру стального листа, как было разъяснено выше, обследовали на основе стандарта JIS G 0551 для L-образного (уголкового) поперечного сечения с помощью оптического микроскопа. Кроме того, измеряли процентные доли площади различных структур методом подсчета точек или анализом изображений с использованием фотографий структур в участках на 1/4t толщины L-образного поперечного сечения (положение на 1/4t расстояния от поверхности стального листа, когда толщина листа составляет «t»). Размер зерен феррита и бейнита измеряли расчетом номинального размера частиц на основе стандарта JIS G 0552.

[0102] В отношении карбонитридов легирующих металлов с некогерентными межфазными границами, которые содержат Ti и Nb, проанализировали кристаллографическую ориентацию и измерили средний размер частиц в стадии, в которой образцу стального сляба придали форму пленки, тонкой до такой степени, чтобы сквозь нее проходил электронный пучок, и использовали электронный микроскоп просвечивающего типа (TEM). Исследовали 20 или более частиц карбонитридов легирующих металлов.

[0103] Затем для измерения степени размягчения зоны термического влияния (HAZ) при сварке использовали дуговую сварку для изготовления соединения внахлестку. Сварку проводили в атмосфере СО2: 100% с погонной энергией в диапазоне от около 5000 до 8000 Дж/см. После сварки поперечное сечение отполировали, и провели испытание зоны термического влияния (HAZ) базового материала и сварного шва на твердость по Виккерсу с целью выявления размягчения на уровне 0 или менее. Результаты вышеупомянутого измерения показаны в Таблице 3. Следует отметить, что в Таблице 3 «F» означает феррит, «В» означает бейнит, «А» означает остаточный аустенит, «М» означает мартенсит, и «Р» означает перлит, «d(F, B)» обозначает средний размер (мкм) зерен феррита и бейнита, «dMCN» обозначает средний размер (нм) частиц карбонитридов легирующих металлов с некогерентными межфазными границами, и «ΔHV» обозначает разность между величинами HVBM и HVHAZ, когда твердость по Виккерсу самой мягкой части зоны термического влияния в сварном шве составляет HVHAZ, и твердость по Виккерсу базового материала составляет HVBM.

[0104]

[0105]

[0105]

[0106] Затем стальной лист оценивали по характеристикам прочности, поглощению энергии удара при низкой температуре и изгибаемости.

[0107] Оценку характеристик прочности стальных листов проводили следующим методом. Во-первых, испытуемый материал подвергли обработке для получения испытательного образца № 5, описанного в стандарте JIS Z 2201. Затем этот испытательный образец № 5 подвергли испытанию на растяжение в соответствии с методом, описанным в стандарте JIS Z 2241, и определили максимальный предел прочности на разрыв (TS), предел текучести (YS) и относительное удлинение (EI).

[0108] Поглощение энергии удара при низкой температуре оценивали с помощью испытания на удар по Шарпи. На основе стандарта JIS Z 2202 приготовили испытательный образец с толщиной 3 мм, имеющий V-образный надрез глубиной 2 мм. Испытательный образец охладили до температуры -40°С, затем выполнили испытание на удар по Шарпи и измерили поглощение энергии удара (Дж/см2).

[0109] Испытание на изгиб выполняли методом блока с V-образным углублением согласно стандарту JIS Z 224 (угол изгиба: 90°). Толщина испытательного образца составляла «t». Измеряли предельный радиус изгиба rlim без возникновения трещин.

[0110] Результаты вышеуказанного измерения показаны в Таблице 3. Следует отметить, что, как было разъяснено выше, в Таблице 3 «vE-40» представляет значение поглощения удара по Шарпи (Дж/см2), тогда как «rlim/t» представляет значение rlim предельного радиуса изгиба, деленное на толщину листа. Значение «rlim/t» на уровне 0,5 или менее оценивали как «VG» (очень хорошее), в диапазоне от более 0,5 до 1,0 оценивали как «G» (хорошее), и свыше 1,0 оценивали как «Р» (плохое).

[0111] Сталь А-2 имела температуру нагрева сляба вне надлежащего диапазона, так что она представляет собой сравнительный пример, где предел прочности на разрыв тем самым составлял менее 600 МПа, и поглощение энергии удара при низкой температуре было малым.

[0112] Стали от А-3 до А-4 и стали от В-3 до В-4 имели температуры завершения черновой прокатки вне надлежащего диапазона, так что они представляют собой сравнительные примеры, где величины поглощения энергии удара при низкой температуре были низкими.

[0113] Сталь А-6 и сталь В-3 имели периоды времени от окончания черновой прокатки до начала чистовой прокатки, выходящие за пределы надлежащего диапазона, так что они представляют собой сравнительные примеры, где величины поглощения энергии удара при низкой температуре были низкими.

[0114] Стали от А-7 до А-8, сталь А-10 и стали от В-6 до В-8 имели условия чистовой прокатки и условия охлаждения после завершения чистовой прокатки вне надлежащего диапазона, так что они представляют собой сравнительные примеры, где величины поглощения энергии удара при низкой температуре были низкими.

[0115] Сталь А-11 и сталь В-10 имели температуры завершения охлаждения водой после чистовой прокатки и температуры намотки горячекатаного стального листа вне надлежащего диапазона, так что они представляют собой сравнительные примеры, где величины поглощения энергии удара при низкой температуре были низкими.

[0116] Сталь А-12 и сталь В-11 имели температуры намотки в рулон горячекатаных стальных листов вне надлежащего диапазона, так что они представляют собой сравнительные примеры, где величины предела прочности на разрыв составляли менее 600 МПа, и значения поглощения энергии удара при низкой температуре были низкими.

[0117] Сталь А-15 имела температуру отжига при температуре Ас3 или более, так что она представляет собой сравнительный пример, где величина поглощения энергии удара при низкой температуре была низкой.

[0118] Стали F-1, Q-1, S-1, АВ-1 и АС-1 имели значения количеств Mn, количеств Ti и количеств Nb вне надлежащего диапазона, так что они представляют собой сравнительные примеры, где степени размягчения HAZ были высокими. Среди них стали F-1, Q-1 и АС-1 имели величины предела прочности на разрыв менее 600 МПа.

[0119] Сталь G-1 имела количество С вне надлежащего диапазона, так что она представляет собой сравнительный пример, где прочность была менее 600 МПа, и степень размягчения HAZ была высокой.

[0120] Стали H-1, I-1, К-1 и АВ-1 имели количества С, количества Si и количества Mn вне надлежащего диапазона, так что они представляют собой сравнительные примеры, где присутствовали мартенсит или остаточный аустенит, поглощение энергии удара при низкой температуре было малым, и, кроме того, изгибаемость была плохой. Сталь J-1 имела количество Mn вне надлежащего диапазона, так что она представляет собой сравнительный пример, где присутствовал перлит, и поглощение энергии удара при низкой температуре было незначительным.

[0121] Стали М-1 и О-1 имели количества S и количества Р, которые были избыточными, так что они представляют собой сравнительные примеры, где значения поглощения энергии удара при низкой температуре были малыми.

[0122] Стали Е-1, R-1, Т-1 и U-1 имели количества Ti, количества Nb и количества N вне надлежащего диапазона, так что они представляют собой сравнительные примеры, где присутствовали крупнозернистые карбонитриды легирующих металлов, и величины поглощенияе энергии удара при низкой температуре были незначительными.

[0123] Сталь Р-1 имела чрезмерное количество Al, так что она представляет собой сравнительный пример с размягчением HAZ.

[0124] В отличие от этого все соответствующие изобретению примеры имели величины отношения предела текучести к пределу прочности 0,85 или более, значения максимального предела прочности на разрыв 600 МПа или более, и превосходные поглощение энергии удара при низкой температуре и устойчивость к размягчению HAZ.

Изобретение относится к области металлургии, а именно к получению горячекатаного стального листа, используемого в машиностроении. Лист выполнен из стали, содержащей в мас.%: С: от 0,04 до 0,09, Si: 0,4 или менее, Mn: от 1,2 до 2,0, Р: 0,1 или менее, S: 0,02 или менее, Al: 1,0 или менее, Nb: от 0,02 до 0,09, Ti: от 0,02 до 0,07, N: 0,005 или менее, Fe и неизбежные примеси остальное. Для компонентов стали выполняется соотношение 2,0≤Mn+8[%Ti]+12[%Nb]≤2,6. Лист имеет микроструктуру, в которой процентная доля площади перлита составляет 5% или менее, общая процентная доля площади мартенсита и остаточного аустенита составляет 0,5% или менее, остальная структура представляет собой феррит и/или бейнит. Средний размер зерен феррита и бейнита составляет 10 мкм или менее, а средний размер частиц карбонитридов легирующих металлов с некогерентными межфазными границами, которые содержат Ti и Nb, составляет 20 нм или менее. Изготавливаемые листы имеют максимальный предел прочности на разрыв 600 МПа или более, отношение предела текучести к пределу прочности 0,85 или более, а также высокие характеристики поглощения энергии удара при низкой температуре и устойчивость к размягчению зоны термического влияния. 4 н. и 6 з.п. ф-лы, 3 ил., 3 табл., 1 пр.

1. Горячекатаный стальной лист с высоким отношением предела текучести к пределу прочности, который имеет превосходные поглощение энергии удара при низкой температуре и устойчивость к размягчению зоны термического влияния, отличающийся тем, что он содержит, в мас.%:

С: от 0,04 до 0,09

Si: 0,4 или менее

Mn: от 1,2 до 2,0

Р: 0,1 или менее

S: 0,02 или менее

Al: 1,0 или менее

Nb: от 0,02 до 0,09

Ti: от 0,02 до 0,07 и

N: 0,005 или менее

остальное количество, составленное Fe и неизбежными загрязняющими примесями, причем

2,0≤Mn+8[%Ti]+12[%Nb]≤2,6, и

имеющий структуру, которая содержит процентную долю площади перлита 5% или менее, общую процентную долю площади мартенсита и остаточного аустенита 0,5% или менее, и остальное составляют один или оба из феррита и бейнита,

имеющий средний размер зерен феррита и бейнита 10 мкм или менее,

имеющий средний размер зерен карбонитридов легирующих металлов с некогерентными межфазными границами, которые содержат Ti и Nb, 20 нм или менее,

имеющий отношение предела текучести к пределу прочности 0,85 или более, и

имеющий максимальный предел прочности на разрыв 600 МПа или более.

2. Горячекатаный стальной лист по п.1, отличающийся тем, что он дополнительно содержит, в мас.%: V: от 0,01 до 0,12.

3. Горячекатаный стальной лист по п.1, отличающийся тем, что он дополнительно содержит, в мас.%: один или более из Cr, Cu, Ni и Mo в целом от 0,02 до 2,0.

4. Горячекатаный стальной лист по любому из пп.1-3, отличающийся тем, что он дополнительно содержит, в мас.%: В: от 0,0003 до 0,005.

5. Горячекатаный стальной лист по любому из пп.1-3, отличающийся тем, что он дополнительно содержит, в мас.%: один или более из Са, Mg, La и Се в целом от 0,0003 до 0,01.

6. Горячекатаный стальной лист с высоким отношением предела текучести к пределу прочности, который имеет превосходные поглощение энергии удара при низкой температуре и устойчивость к размягчению зоны термического влияния, отличающийся тем, что он содержит горячекатаный стальной лист по любому из пп.1-5 и снабжен покрытием или легированным покрытием на поверхности.

7. Способ получения горячекатаного стального листа с высоким отношением предела текучести к пределу прочности, который имеет превосходные поглощение энергии удара при низкой температуре и устойчивость к размягчению зоны термического влияния, отличающийся тем, что он содержит стадии, в которых

нагревают стальной сляб, имеющий состав по любому из пп.1-5, до температуры 1150ºС или более,

проводят черновую прокатку нагретого стального сляба с завершением черновой прокатки при температуре между 1000ºС до 1080ºС, причем максимальный интервал времени в черновой прокатке, которую выполняют при температуре 1150ºС или менее, составляет 45 секунд или менее,

выдерживают стальной сляб после черновой прокатки в течение времени выдерживания t1 (секунд), которое удовлетворяет нижеследующему выражению (1):

1000×([%Ti]+[%Nb])>t1.....(1),

а затем начинают чистовую прокатку, которую выполняют с конечной температурой Tf прокатки, удовлетворяющей нижеследующему выражению (2), чтобы получить стальной лист,

Tf>830+400([%Ti]+[%Nb]).... (2),

начинают охлаждение водой стального листа в пределах 3 секунд после чистовой прокатки, затем охлаждают стальной лист до температуры 700ºС или менее при наименьшей скорости охлаждения 8ºС/сек или более, и

наматывают стальной лист в рулон при температуре между 530ºС до 650ºС.

8. Способ по п.7, отличающийся тем, что конечная температура Tf прокатки удовлетворяет следующему выражению (3):

Tf>830+800([%Ti]+[%Nb]).... (3).

9. Способ получения горячекатаного стального листа с высоким отношением предела текучести к пределу прочности, который имеет превосходные поглощение энергии удара при низкой температуре и устойчивость к размягчению зоны термического влияния, характеризующийся тем, что он содержит стадии, в которых

изготавливают горячекатаный стальной лист способом по п.7 или 8,

протравливают горячекатаный стальной лист и

нагревают стальной лист при температуре Ас3 или менее, затем погружают стальной лист в ванну для нанесения покрытия на поверхности стального листа.

10. Способ по п.9, отличающийся тем, что он дополнительно содержит стадию, в которой проводят легирование покрытого стального листа после нанесения покрытия.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ЛИСТА (ВАРИАНТЫ) И СТАЛЬНОЙ ЛИСТ | 1999 |

|

RU2235792C2 |

| RU 2152450 C1, 10.07.2000 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2015-09-10—Публикация

2012-08-08—Подача