Изобретение относится к проходному прессу, в частности, к короткотактному проходному прессу для изготовления и/или облицовки материалов в форме пластин, в частности, древесно-стружечных плит, содержащему станину пресса, несколько установленных в продольном направлении прессования рам пресса, верхнюю плиту пресса и нижнюю плиту пресса, причем верхняя плита пресса или нижняя плита пресса нагружаются рабочими цилиндрами пресса, опирающимися на раму пресса. Плиты пресса выполнены с возможностью подогрева, а следовательно, как греющие плиты. Рабочие цилиндры пресса, называемые также компоновкой поршней цилиндра, расположены, как правило, в нескольких находящихся друг за другом в продольном направлении прессования рядах, причем каждый ряд имеет множество компоновок поршней цилиндра. Рабочие цилиндры пресса выполнены предпочтительно в виде гидравлических цилиндров. Такой пресс, называемый также однопролетным прессом, работает пошагово, в частности, исходный материал вводится пошагово в пресс (между верхней плитой пресса и нижней плитой пресса), и пресс открывается и закрывается пошагово. Образующие станину пресса рамы пресса выполнены, например, из заготовок из листовой стали окошечной конструкции, а следовательно, с окнами рамы.

Проходные прессы прежде описанного вида известны в самых различных вариантах выполнения (сравните, например, с публикацией DE 19937694 B4 или с DE 10122967 A1). Так, например, в DE 10122967 A1 описан проходной пресс, в частности, короткотактный проходной пресс для изготовления крепежных плит, древесно-волокнистых плит, ламинированных плит или похожего типа плит из прессованных материалов, в котором рабочие цилиндры пресса нагружаются рабочей средой по отдельности и/или по заданным группам, причем подвод давления к рабочим цилиндрам пресса осуществляется программируемо с необходимым для верхней плиты пресса выравниванием распределения давления прессования в зависимости, по меньшей мере, от температуры прессуемых плит, шага прессования и соответствующего прессуемого материала. В описанном примере выполнения пресс имеет одиннадцать расположенных друг за другом в продольном направлении прессования рядов рабочих цилиндров пресса, причем каждый ряд состоит, в свою очередь, из четырех рабочих цилиндров пресса.

Постоянной проблемой является проверка или техническое обслуживание отдельных компонентов проходного пресса. В частности, это касается рабочих цилиндров пресса. Так, например, для работ по техническому обслуживанию внутренней полости цилиндра, как правило, требовалось полностью демонтировать рабочие цилиндры пресса из пресса. Поскольку подобные мероприятия являются относительно трудоемкими и могут приводить к длительному простою всего пресса, были предложены альтернативные решения, в соответствии с которыми поршни можно демонтировать из корпуса цилиндра при вмонтированном цилиндре (ср. DE 102004033484 В3).

Известные из практики проходные прессы, по существу, оказались эффективными. Однако их можно усовершенствовать. В частности, проблема состоит в том, что конструкция при выполнения пресса для особенно высоких давлений прессования становится настолько дорогостоящей, что работы по ремонту и техническому обслуживанию становятся значительно трудоемкими. В этом случае приходит на помощь изобретение.

В основе изобретения лежит задача создания проходного пресса, в частности, короткотактного проходного пресса для изготовления и/или облицовки материалов в форме пластин, в частности, древесно-стружечных плит, удобного для монтажа и технического обслуживания даже при выполнении его конструкции для высоких давлений прессования.

Для решения этой задачи в рамках изобретения для известного проходного пресса описанного вида предложено, что рабочие цилиндры пресса фиксированы при помощи входящих в выемки рам пресса болтов рамы на раме пресса. Предпочтительно, рабочие цилиндры пресса затянуты болтами к раме пресса.

При этом изобретение исходит из того, что рабочие цилиндры пресса фиксируются просто и надежно на раме пресса, если используют отдельные болты рамы, вставляемые (с возможностью разъединения) в подходящие выемки рамы пресса, так чтобы рабочие цилиндры пресса можно было затягивать затем к этим болтам рамы, а вместе с тем к раме пресса. При этом особенно предпочтительно, если каждый отдельный болт рамы входит в две соосные выемки двух непосредственно соседних рам пресса, причем рабочий цилиндр пресса опирается на эти обе соседние рамы пресса. Вследствие этого рабочие цилиндры пресса просто затягивать к раме пресса, благодаря чему обеспечивается безупречная фиксация цилиндров. Это особенно предпочтительно, в частности, тогда, когда пресс рассчитан для очень высоких давлений прессования. Потому что, согласно изобретению, этим способом удается обеспечивать безупречное крепление рабочих цилиндров пресса с большим весом, большим диаметром и большой толщиной стенок.

Рабочие цилиндры пресса предпочтительно затянуты к раме пресса посредством нескольких ввинченных в корпус цилиндра и проходящих болты рамы стяжных болтов. В частности, корпусы цилиндров могут иметь со стороны конца множественную винтовую нарезку, например, четыре распределенных по окружности витка резьбы, в которые соответственно входят стяжной болт или стяжная штанга. Предпочтительно, каждый цилиндр фиксирован несколькими болтами рамы, например, двумя болтами рамы, причем к каждому болту рамы могут быть присоединены, в свою очередь, несколько стяжных болтов, например, соответственно два стяжных болта.

В особенно предпочтительном усовершенствованном варианте изобретения предусмотрено, что болты рамы и выемки в раме пресса подогнаны друг к другу так, что болты рамы можно извлекать между соответствующими обеими рамами пресса. Для этого выемки могут быть выполнены, например, как подобные продольному пазу выемки, так что они имеют, например, в вертикальном направлении большую длину, чем собственный диаметр болтов рамы. Альтернативно или в дополнение к этому концы болтов рамы или, по меньшей мере, один конец может иметь уменьшение диаметра. При этом уменьшении диаметра речь может идти, например, о фаске болта рамы на торцевом конце. Это выполнение, с одной стороны, с подобными продольному пазу выемками и/или, с другой стороны, с сокращением диаметра концов болтов рамы приводит к тому, что болты рамы, после отделения стяжных болтов, можно относительно просто извлекать из выемок при соответствующем перекашивании и/или прокручивании, а затем снимать между рамами пресса, например, вверх. Следовательно, с одной стороны, удается особенно надежно фиксировать цилиндры на раме пресса, а, с другой стороны, эту фиксацию можно просто прекращать при техническом обслуживании так, что демонтаж цилиндров становится возможным при помощи относительно простых мероприятий.

При этом сами цилиндры или их корпусы снабжены известным способом в поперечном сечении или, если смотреть сверху, боковыми притуплениями, поэтому цилиндры имеют в поперечном сечении в одном направлении больший диаметр, чем в поперек ориентированном к нему другом направлении. Следовательно, корпусы цилиндров, с одной стороны, для фиксации подставляют под рамы, а, с другой стороны, для демонтажа поворачивают на 90°, так чтобы корпусы цилиндров или все цилиндры можно было извлекать затем между двумя соседними рамами пресса вверх из пресса.

Болты рамы могут быть выполнены в виде массивных болтов рамы, например, стальных болтов. Однако альтернативно болты рамы могут быть выполнены в виде трубообразных болтов, а следовательно, элементов трубы. В обоих случаях предпочтительно завинчивать болты рамы стяжными болтами при промежуточном включении дополнительных распределяющих усилия пластин. Распределяющие усилия пластины могут быть либо согласованы с формой болтов с резьбой, либо сами деформироваться в ходе фиксации. Во всяком случае, распределяющие усилия пластины для винтов или гаек могут предоставлять в распоряжение безупречные поверхности прилегания и, в частности, именно тогда, когда используют болты рамы, имеющие круглый диаметр.

Особенно предпочтительно, если цилиндры подставлены в окнах рамы под рамами пресса. Вследствие этого в рамках изобретения определено, что сами цилиндры не входят своими корпусами в зазор между рамами пресса. Этот вариант выполнения особенно целесообразен, в частности, тогда, когда цилиндры рассчитываются для очень больших усилий пресса. Поэтому особенно предпочтительно, если в рамках изобретения создают пресс, рассчитанный для специфического давления прессования более чем 600 Н/см2, особенно предпочтительно - 700 Н/см2 и более.

Согласно следующему предложению предусмотрено, что пресс имеет, по меньшей мере, два гидробака, установленных на станину пресса не по центру, а предпочтительно на участках боковых сторон пресса, а следовательно, расположенные со смещением в сторону от вертикальной средней плоскости пресса, особенно предпочтительно со смещением в сторону относительно рабочих цилиндров пресса. Такой вариант выполнения имеет, по сравнению с обычным вариантом выполнения с центральным гидробаком то преимущество, что обеспечивается свободный доступ к конструктивному пространству над цилиндрами, поэтому все рабочие цилиндры пресса можно извлекать вверх из станины пресса. Это может происходить, например, при помощи уже имеющихся подъемных устройств, например, заводского или мостового крана. Тем не менее, в рамках изобретения предусмотрено, что на станину пресса устанавливают или монтируют на участке пресса специальный подъемный механизм. Во всяком случае, в рамках изобретения реализована конструкция, в которой рабочие цилиндры пресса можно сразу полностью демонтировать из пресса, и в частности, предпочтительно, извлекая рабочие цилиндры пресса вверх из станины пресса после прекращения фиксации и после разъединения крепления соответствующей греющей плиты.

По существу в рамках изобретения предусмотрено устанавливать гидробаки на рамы пресса сверху. Тем не менее, особенно предпочтительно устанавливать гидробаки не непосредственно на рамы пресса, а на соединительные болты или соединительные штоки, посредством которых соединяют рамы пресса между собой. Поэтому особенно предпочтительно, если отдельные рамы пресса соединены между собой проходящими в продольном направлении прессования соединительными болтами или соединительными штоками. На эти соединительные болты можно устанавливать гидробаки при помощи соответствующих кронштейнов для бака, что обеспечивает разгрузку отдельных металлических элементов рамы и предотвращает повреждения.

Предпочтительно, если пресс выполнен в виде многопоршневого пресса. Имеется в виду, что отдельные ряды рабочих цилиндров пресса имеют не только два рабочих цилиндра пресса, а, по меньшей мере, три, особенно предпочтительно, по меньшей мере, четыре рабочих цилиндра пресса. Тогда в продольном направлении прессования могут быть расположены друг за другом, например, десять рядов рабочих цилиндров пресса или больше. Такой многопоршневой пресс, имеющий сорок рабочих цилиндров пресса или больше, позволяет осуществлять изменяемую подгонку пресса к различным прессуемым форматам плит. Для этого многие рабочие цилиндры пресса также могут управляться по-разному. В частности, вследствие этого можно реализовать несколько с возможностью независимого регулирования друг от друга гидравлических систем или пресс-систем, например, шести с возможностью независимого регулирования друг от друга пресс-систем или больше.

В целом создается короткотактный проходной пресс, рассчитанный для наиболее высоких давлений прессования от 700 Н/см2 и больше. Пресс подходит, в частности, для короткотактной облицовки древесно-стружечных плит, например, декоративной бумагой. Такую короткотактную облицовку используют, например, при изготовлении полов из ламината, стенных панелей, мебели или дверей.

Особенно предпочтительно, если соответствующий изобретению пресс выполнен, как пресс с верхним расположением цилиндров, т.е. рабочие цилиндры пресса работают на верхней греющей плите, в то время как нижняя греющая плита (неподвижная) опирается на нижние поперечины рамы пресса. В этом случае рабочие цилиндры пресса выполнены, как правило, в виде гидравлических цилиндров простого действия, при помощи которых можно прилагать усилия пресса только в одном направлении. Для открытия пресса, как правило, предусмотрены дополнительные возвратные цилиндры. Тем не менее, по существу, в рамках изобретения предусмотрено также выполнение рабочих цилиндров пресса как гидравлических цилиндров двойного действия, например, в виде дифференциального цилиндра, так что тогда, при необходимости, можно отказаться от возвратного цилиндра. Впрочем, изобретение содержит, разумеется, также нижнепоршневые прессы, в которых рабочие цилиндры пресса работают на нижнюю плиту пресса.

Далее приводится более подробное разъяснение изобретения с использованием изображающего только один пример выполнения чертежей. На них показаны:

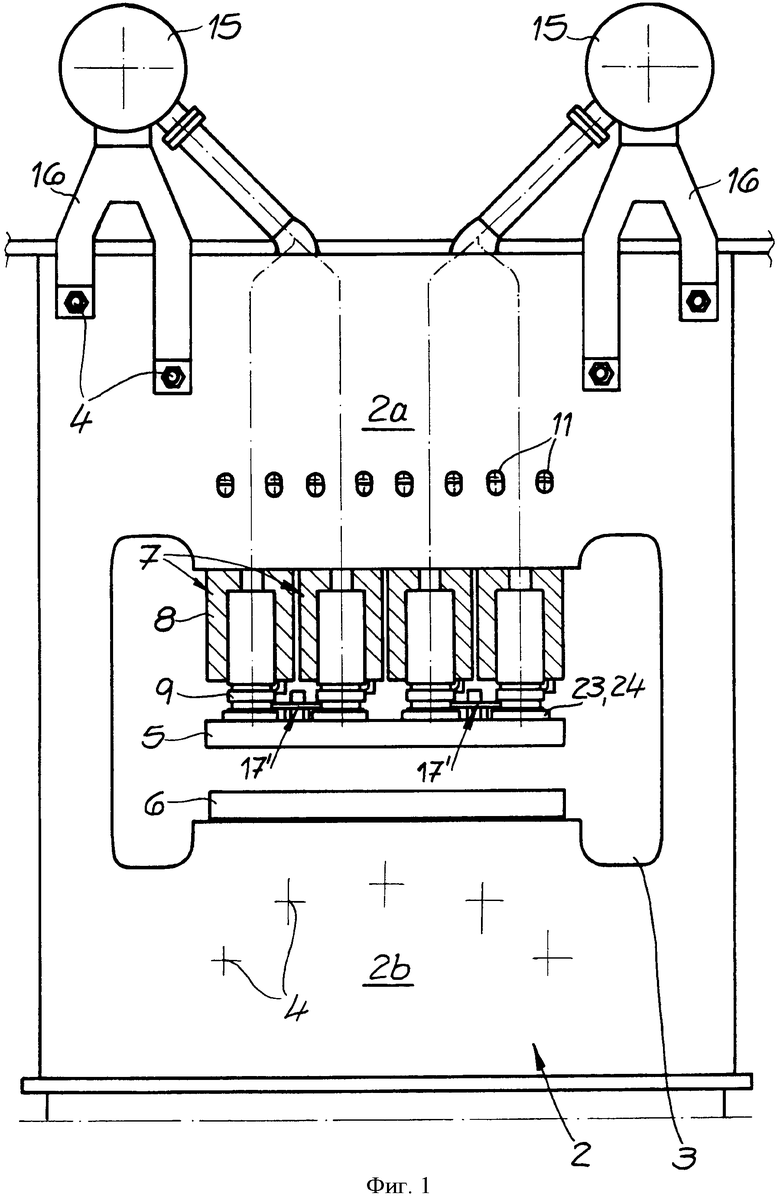

фиг.1 - согласно изобретению короткотактный проходной пресс, вид спереди;

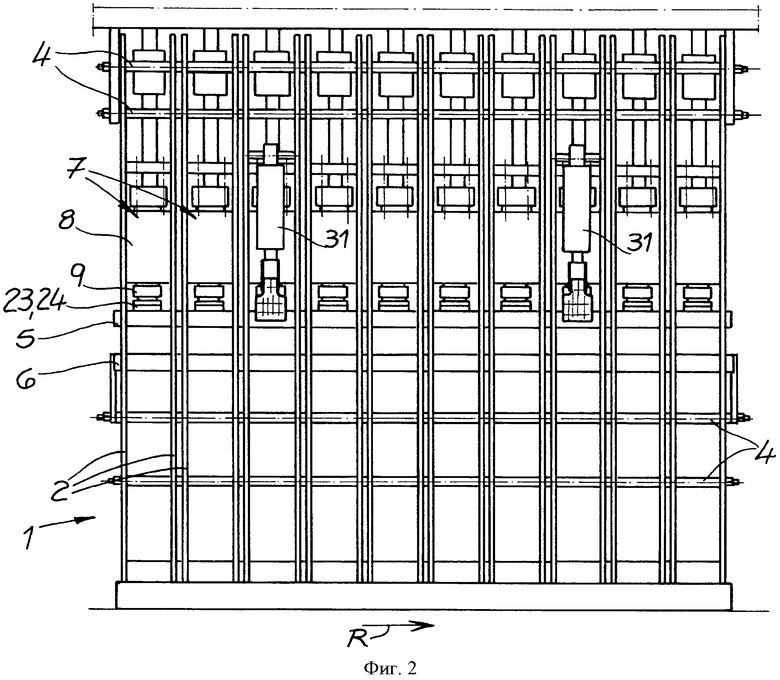

фиг.2 - согласно изобретению пресс, вид сбоку;

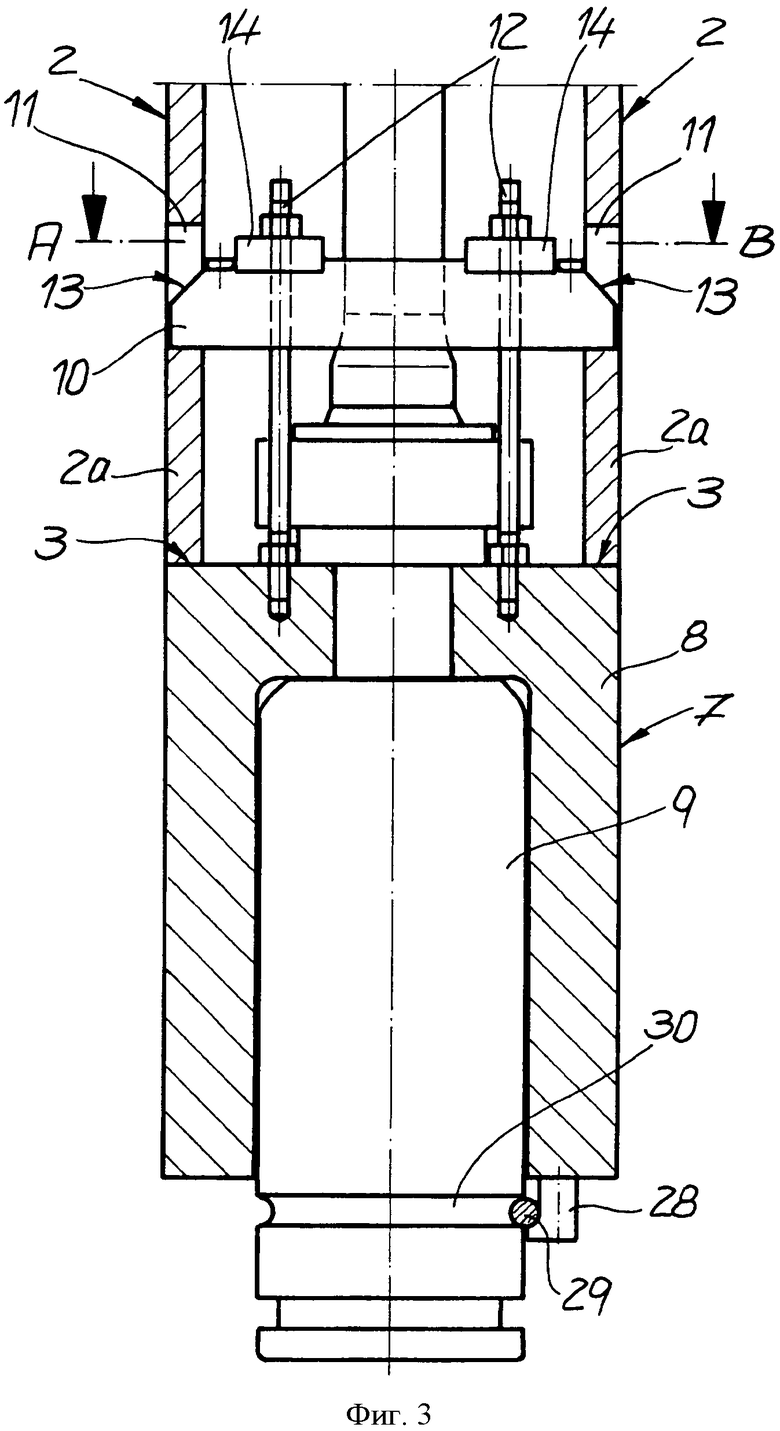

фиг.3 - увеличенный фрагмент предмета по фиг.2;

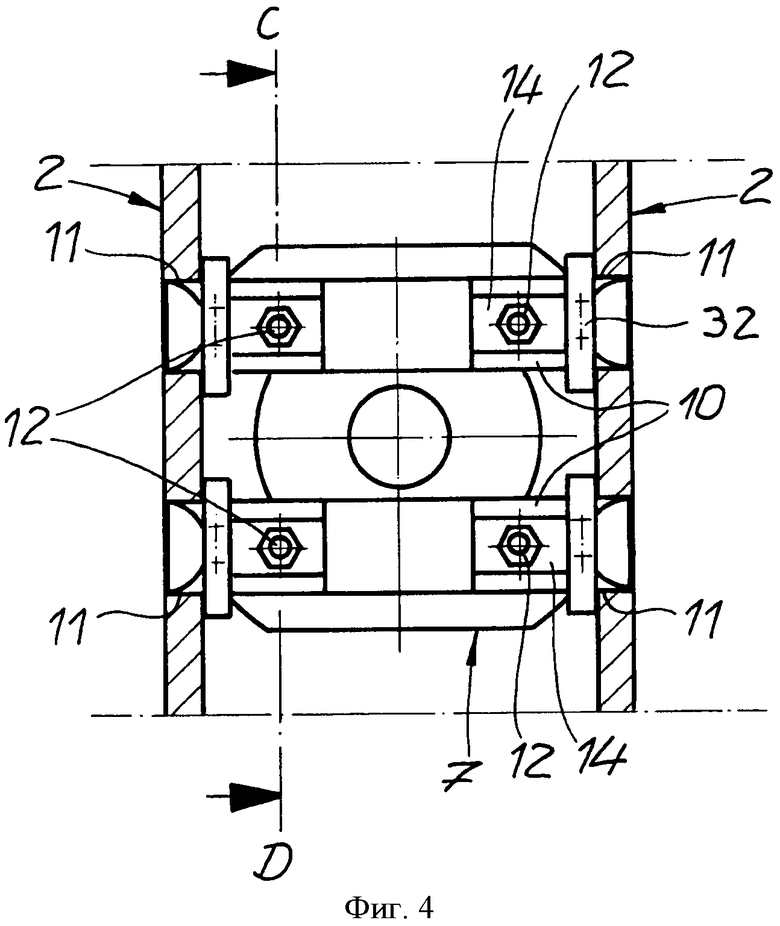

фиг.4 - разрез по линии А-В предмета по фиг.3;

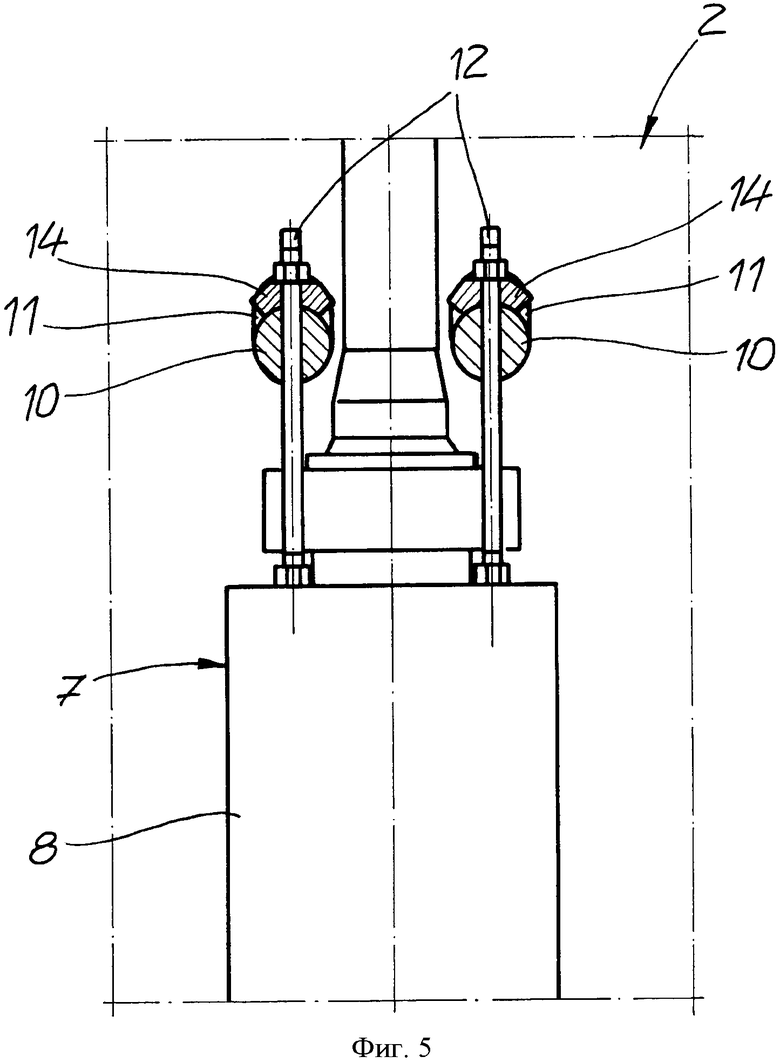

фиг.5 - разрез по линии C-D предмета по фиг.4;

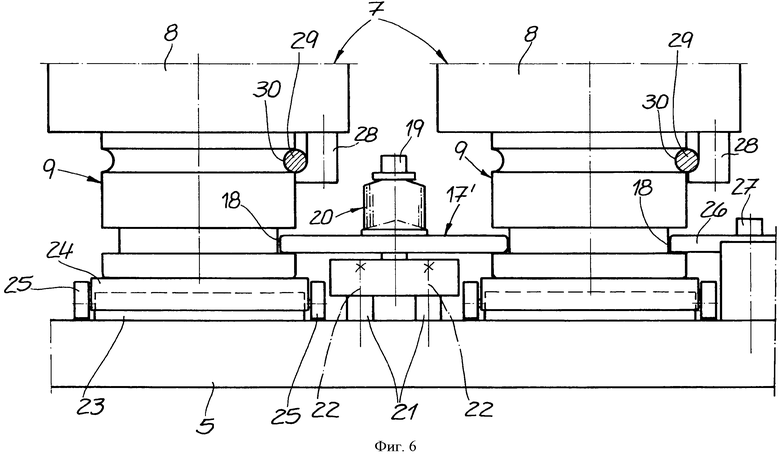

фиг.6 - увеличенный фрагмент из предмета по фиг.1;

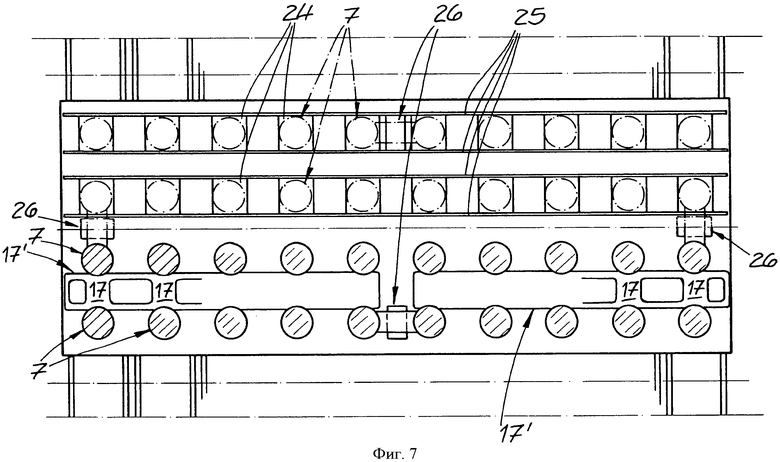

фиг.7 - упрощенный горизонтальный разрез предмета по фиг.1;

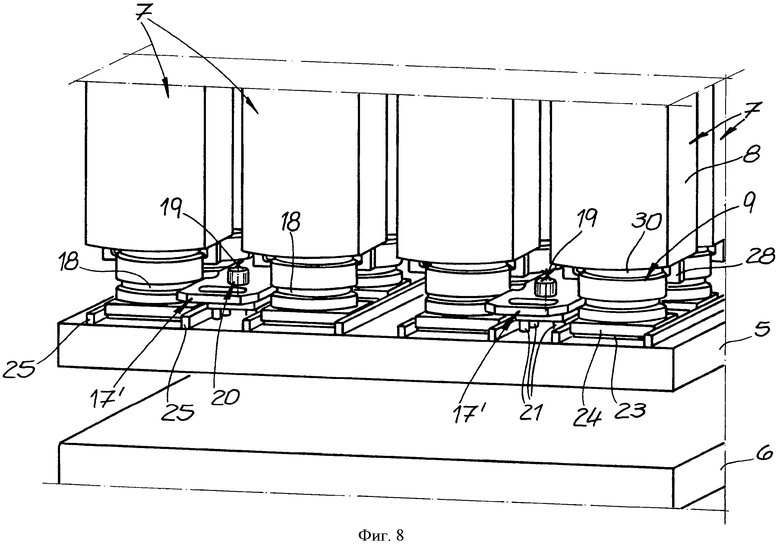

фиг.8 - упрощенный перспективный вид предмета по фиг.6 и

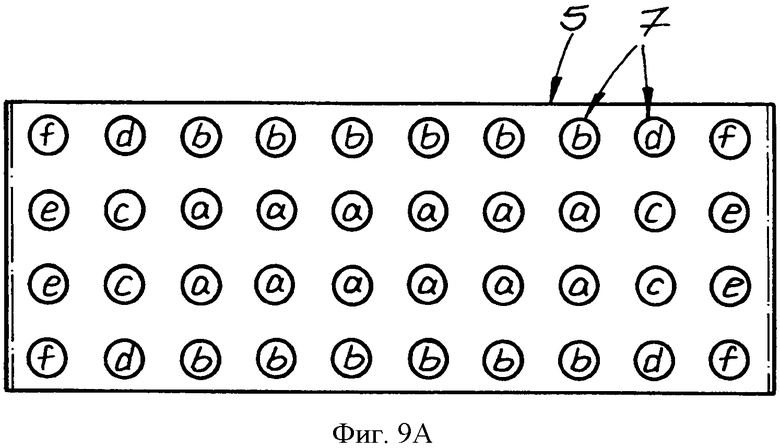

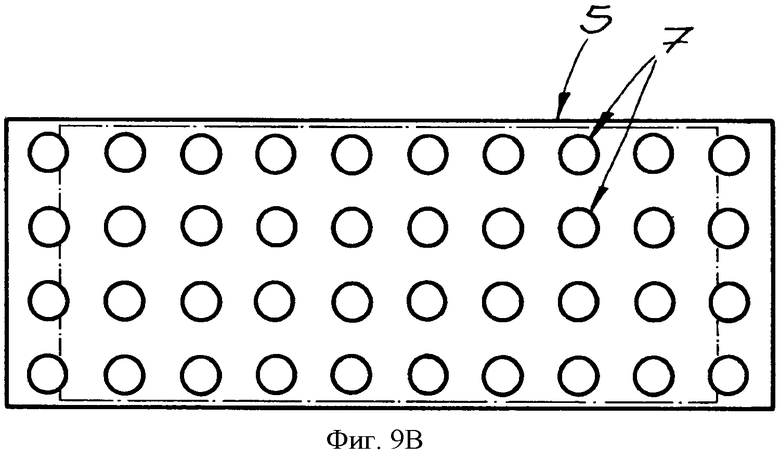

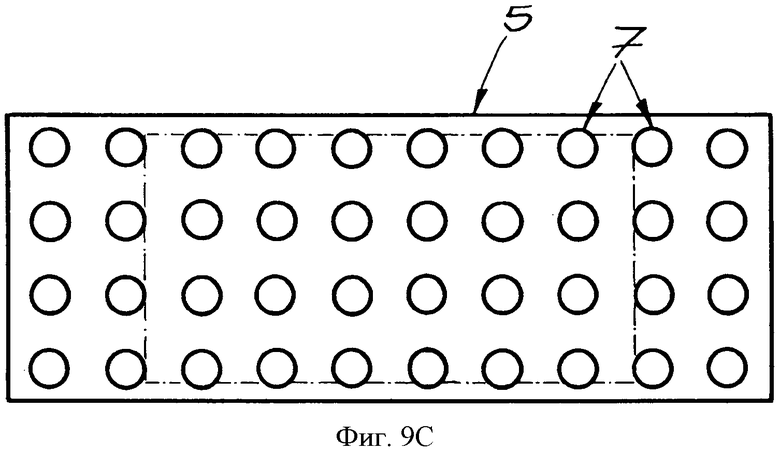

фиг.9A, B, C - очень упрощенный горизонтальный разрез пресса при обработке различных форматов плит.

На чертежах показан короткотактный проходной пресс в виде однопролетного пресса для изготовления или для облицовки древесно-стружечных плит. Этот короткотактный проходной пресс имеет в своей принципиальной конструкции станину 1 пресса, состоящую из нескольких установленных рядами друг за другом в продольном направлении R прессования рам 2 пресса. Продольное направление R прессования соответствует рабочему направлению, а следовательно, направлению загрузки и направлению разгрузки пресса. Рамы 2 пресса в примере выполнения изготовлены из заготовок листовой стали и, в частности, "оконной конструкции", т.е. отдельные рамы 2 пресса имеют соответственно одно окно 3 рамы, ограниченное сверху верхней поперечиной 2а, а внизу - нижней поперечиной 2b. Отдельные рамы 2 пресса соединены друг с другом соединительными штоками 4, ориентированными в продольном направлении прессования. Для этого между рамами 2 пресса на соединительные штоки 4 насажены распорные втулки. Пресс имеет верхнюю плиту 5 и нижнюю плиту 6. Эти плиты 5, 6 пресса выполнены как нагреваемые плиты пресса, а следовательно, как греющие плиты. Пресс оборудован множеством рабочих цилиндров 7 пресса, выполненных в примере выполнения в виде просто действующих гидравлических цилиндров 7. С одной стороны, каждый рабочий цилиндр 7 пресса имеет корпус 8 цилиндра, а, с другой стороны, - поршень 9 цилиндра. Пресс выполнен в виде пресса с верхним расположением цилиндров, т.е. рабочие цилиндры 7 пресса присоединены своими поршнями 9 цилиндра к (подвижной) верхней плите 5 пресса, в то время как нижняя плита 6 пресса опирается, по существу, неподвижно на нижние поперечины 2b рам 2 пресса. Рабочие цилиндры 7 пресса вставлены в окна 3 рамы под верхними поперечинами 2а рам 2 пресса, т.е. они опираются в ходе приложения усилия пресса своими верхними торцевыми концами в верхние поперечины 2а рам пресса (ср. фиг. 3-5). При этом на фиг. 3-5 показано, что каждый рабочий цилиндр 7 пресса или его корпус 8 опирается в две соседние рамы 2 пресса. Для этого рабочие цилиндры 7 пресса или их корпуса 8 имеют, по меньшей мере, в одном направлении диаметр, больший, чем внутренний интервал между двумя соседними рамами пресса. Это показано, например, на фиг.4. Кроме того, на фиг.4 видно, что корпусы цилиндров "приплющены" участками, т.е. диаметр в одном направлении меньше, чем диаметр в другом направлении (вертикальном к нему), и, в частности, диаметр в одном направлении меньше, чем внутренний интервал между двумя соседними рамами пресса, поэтому цилиндры, исходя из функционального положения на фиг.4, можно поворачивать при демонтаже на 90°. На этом более подробно остановимся далее.

На фиг. 3-5 показано, кроме того, что рабочие цилиндры 7 пресса фиксированы на раме 2 пресса болтами 10 рамы, причем болты 10 рамы входят в соответствующие соосные выемки 11 рам пресса. Рабочие цилиндры 7 пресса или их корпусы 8 соединены с болтами 10 рамы посредством стяжных болтов 12, поэтому рабочие цилиндры 7 пресса притянуты с помощью стяжных болтов 12 и болтов 10 рамы к рамам 2 пресса. Кроме того, при сравнительном рассмотрении фиг. 3-5 видно, что каждый рабочий цилиндр 7 пресса фиксирован двумя болтами 10 рамы, причем, в свою очередь, к каждому болту 10 рамы присоединены два стяжных болта 12. Вырезы 11 выполнены в примере выполнения в виде овальных или подобных продольному пазу вырезов, имеющих в вертикальном направлении длину больше, чем в горизонтальном направлении. Кроме того, в частности, на фиг.3 видно, что болты 10 рамы имеют со стороны конца уменьшения 13 диаметра, выполненные в примере выполнения в виде фаски. Вследствие этого выполнения с фасками 13, с одной стороны, и с подобными продольному пазу выемками 11, с другой стороны, болты 10 рамы можно извлекать между соответствующими рамами 2 пресса посредством соответствующего перекашивания и/или прокручивания. С одной стороны, посредством этой конструкции удается выполнить особенно жесткую фиксацию рабочих цилиндров 7 пресса на рамах 2 пресса, а, с другой стороны, систему просто демонтировать, так как рабочие цилиндры 7 пресса можно извлекать из пресса при техническом обслуживании вверх между рамами 2 пресса.

Болты 10 рамы выполнены в примере выполнения массивными. Длина болтов соответствует внешнему интервалу между двумя соседними рамами пресса. Болты 10 рамы привинчены стяжными болтами 12 при промежуточном включении распределяющих усилия пластин 14. Они обеспечивают безупречную опорную поверхность гаек или стяжных болтов на болтах 10 рамы, имеющих в примере выполнения круглое поперечное сечение. На болтах 10 рамы закреплены фиксаторы 32 в виде стопорных планок, например, посредством винтов. Они служат для стопорения болта 10 в осевом направлении, так чтобы болт 10 не мог выскальзывать в смонтированном положении из выемок. Для этого планки 32 выполнены более широкими, чем выемки 11. Они прилегают внутри к рамам 2 пресса. Для извлечения болтов 10 рамы в этом случае сначала нужно отделить планки 32.

Для осуществления простого демонтажа рабочих цилиндров 7 пресса посредством извлечения из пресса вверх при техническом обслуживании или замене, в изображенном примере выполнения отказываются от обычного центрального гидробака. Вместо этого предлагается так называемый двойной бак. В частности, на фиг.1 показано, что предусмотрены два гидробака 15, расположенные выше станины 1 пресса, а именно, не по центру над прессом, а со смещением в сторону, а следовательно, на боковых участках. В соответствии с этим на изображенном на фиг.1 виде спереди гидробаки 15 расположены не непосредственно над рабочими цилиндрами 7 пресса, а со смещением в сторону относительно рабочих цилиндров пресса. При этом кроме того, видно, что гидробаки 15 не установлены непосредственно на рамах 2 пресса, и что гидробаки 15 установлены при помощи кронштейнов 16 бака на соединительных штоках 4 или фиксированы на них. Таким методом устраняются повреждения самих рам 2 пресса. В целом, в частности, при сравнительном рассмотрении фиг. 1-5 видно, что рабочие цилиндры 7 пресса в соответствующем изобретению варианте выполнения особенно просто извлекаются вверх из пресса. Это удается, хотя сам пресс, а вместе с ним также рабочие цилиндры пресса, рамы пресса и остальные компоненты рассчитаны для особенно высоких давлений прессования 700 Н/см2 и больше.

Разумеется, требуется отделять рабочие цилиндры 7 пресса или их поршни 9 перед демонтажом от верхней плиты 5 пресса. Это разъясняется в дальнейшем более подробно, в частности, посредством фиг. 6-8.

Сравнительное рассмотрение фиг. 6-8 показывает, что верхняя плита 5 пресса прикреплена к поршням 9 посредством крепежных пластин 17, входящих с геометрическим замыканием в крепежные пазы 18 поршней или со стороны конца продления поршней. Крепежные пластины 17 притянуты посредством стяжных болтов 19 при промежуточном включении пружинных элементов 20, например, пакетов тарельчатых пружин, к плите 5 пресса. Следовательно, крепление поршней 9 больше не осуществляется дорогостоящим способом посредством промежуточно подключенных элементов крепления, а крепежные пластины 17 расположены между соседними цилиндрами, и они служат, кроме того, для одновременного крепления нескольких поршней 9, в частности, двух соседних поршней. Это позволяет осуществлять простой монтаж и демонтаж и, в частности, даже тогда, когда габариты цилиндров 7 и их поршней 9 рассчитаны особенно большими для достижения высоких давлений прессования. При этом особое значение в примере выполнения имеет тот факт, что для общего крепления плиты 5 пресса в общую монтажную шину 17′ объединены несколько крепежных пластин 17 на нескольких расположенных друг за другом в продольном направлении прессования поршнях 9, причем эта монтажная шина 17′ продолжается в продольном направлении прессования R вдоль нескольких рабочих цилиндров 7 пресса. На фиг.7 показано при этом, что монтажная шина 17′ продолжается через пять рядов цилиндров в продольном направлении прессования, поэтому при помощи монтажной шины 17′ в целом фиксируются вместе на плите 5 пресса десять поршней. В частности, это выполнение имеет то преимущество, что монтажную шину 17′ можно извлекать целиком с торцевой стороны из пресса и вводить в пресс, поэтому, в частности, при уменьшенном конструктивном пространстве возможен простой монтаж и демонтаж. При этом на фиг.6 показано, что крепежные пластины 17 или монтажные шины 17′ привинчены при помощи стяжного болта 19 не непосредственно к греющим плитам, а фиксированы при промежуточном включении распорных деталей 21, причем эти распорные детали 21 фиксированы, в свою очередь, крепежными болтами 22 на греющих плитах 5. Это позволяет предотвращать слишком большую нагрузку греющей плиты 5 установленным с большим затягиванием стяжным болтом 19.

На фиг.6 и фиг.7, кроме того, показано, что в соответствующем изобретению прессе оптимизирована не только фиксация греющих плит, но и фиксация или замена изоляции поршней. В частности, обычные изолирующие пластины больше не навинчены по отдельности на концы поршней, а изолирующие пластины 23 вложены в гнезда 24 кассеты, причем эти гнезда 24 кассеты соединены, в свою очередь, между собой продольным соединением 25, образуя многокассетную раму 24, 25. Это показано, в частности, при помощи фиг.7. Следовательно, элементы изоляции не прикреплены с торцевой стороны к поршню 9, а их в ходе монтажа накладывают соответствующим способом сверху на верхнюю плиту 5 пресса и затягивают затем в ходе фиксации поршней 9 в плите 5 пресса между концом поршня и плитой пресса. В результате особенно предпочтительным является тот факт, что после разъединения соединений можно снимать вместе несколько изолирующих пластин 23 и устанавливать их снова, и, в частности, с помощью описанной кассетной рамы 24, 25. Вследствие этого значительно упрощается, как правило, часто необходимая замена изолирующих пластин, являющихся быстро изнашиваемыми элементами, что сокращает время межремонтного техобслуживания. Также это удается выполнять, несмотря на то, что габариты пресса рассчитаны для высоких давлений прессования, а поэтому на участке рабочих цилиндров пресса в распоряжении имеется, как правило, небольшое пространство для проведения работ по техническому обслуживанию.

Кроме того, на фиг.6 и фиг.7 показано, что дополнительно к крепежным пластинам 17 и изолирующим пластинам 23 предусмотрены, кроме того, центрирующие пластины 26, также входящие в крепежные пазы 18. Эти центрирующие пластины 26 также прикреплены крепежными болтами 27 к плитам 5 пресса. Эти центрирующие пластины 26 служат для оптимального позиционирования плиты 5 пресса, как в продольном направлении, так и в поперечном направлении. Это, в частности, показано при помощи фиг.7, так как на ней видно, что для позиционирования в поперечном направлении, с одной стороны, и для позиционирования в продольном направлении, с другой стороны, предусмотрены соответственно две центрирующие пластины 26. Наконец, на фиг.6 показано, что на корпусах 8 рабочих цилиндров 7 пресса с нижней стороны или с торцевой стороны закреплены стопорные скобы 28. Эти стопорные скобы 28 служат для стопорения поршней 9 в оттянутом положении или также в другом положении. Это стопорное устройство требуется для проведения демонтажа рабочих цилиндров пресса в целом, в частности, корпусов 8 цилиндра вместе с поршнями 9 цилиндра после отделения греющей плиты из пресса, без выпадения поршней 9 вниз из корпуса цилиндра. В этом случае особенно предпочтительным является тот факт, что стопорные скобы 28 могут "длительно" оставаться смонтированными на корпусах цилиндров. Следовательно, в целях стопорения не требуется сам по себе монтаж скоб, а необходимо только лишь задвинуть вставную штангу 29, входящую с геометрическим замыканием, как в стопорные скобы 28, так и в дополнительный паз 30 в поршне или в продлении поршня. Этот факт интересен в данном случае тем, что эту вставную штангу 29 можно вводить в пресс с торцевой стороны, так что с помощью одной вставной штанги 29 можно стопорить вместе несколько поршней 9 друг за другом или также все поршни вдоль продольного направления прессования. В частности, для осуществления описанного стопорения не требуются дополнительные винтовые соединения на отдельных цилиндрах.

Далее, на фигурах изображено, что пресс дополнительно оборудован возвратными цилиндрами 31. Кроме того, рабочие цилиндры 7 пресса выполнены в примере выполнения в виде просто действующих цилиндров, при помощи которых прилагают только усилия прессования. Затем для открытия пресса используют возвратные цилиндры 31.

Кроме того, на фиг.9A, 9B и 9C показано, что при помощи этого пресса, оборудованного как многопоршневой пресс, например, сорока рабочими цилиндрами пресса, можно изготавливать или облицовывать древесно-стружечные плиты самых различных форматов. Даже при сильно отличающихся форматах плит их можно незатруднительно опрессовывать при подходящем выборе рабочих цилиндров пресса. Для этого может быть целесообразным группировать рабочие цилиндры пресса по нескольким группам рабочих цилиндров пресса, а следовательно, по разным пресс-системам, так чтобы можно было управлять отдельными группами по отдельности и независимо друг от друга. Это обозначено на фиг. 9A, 9B и 9C буквами от а до f, представляющих соответственно различные пресс-системы.

Кроме того, предпочтительно работают с греющими плитами очень высокого качества и с очень высоким качеством поверхностей. Греющие плиты могут иметь долю воспринимаемой нагрузки от 97 до 100%. Рабочие цилиндры пресса закреплены моментально на раме пресса. Регулировка рабочих цилиндров пресса осуществляется при помощи клапанов пропорционального регулирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБОПРУТКОВЫЙ ПРЕСС ИЛИ ПРЕСС ДЛЯ ВЫДАВЛИВАНИЯ ФАСОННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2569008C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОЙ ПЛИТЫ НА ОСНОВЕ ДРЕВЕСНОГО МАТЕРИАЛА | 2020 |

|

RU2767202C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПРОДУКТОВ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ, А ТАКЖЕ ПРЕСС ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ПРОФИЛЕЙ, ПРУТКОВ И ТРУБ | 2012 |

|

RU2570857C1 |

| УСТРОЙСТВО ЛИТЬЕВОГО ПРЕССОВАНИЯ ДЛЯ ПРОИЗВОДСТВА ТЕРМОПЛАСТИЧНЫХ КОНТЕЙНЕРОВ | 2014 |

|

RU2665537C2 |

| ПЛИТА OSB И ЕЕ ПРИМЕНЕНИЕ | 2018 |

|

RU2764092C2 |

| ПРЕСС ДЛЯ ПРЕССОВАНИЯ ЧАСТЕЙ ФОРМЫ | 1990 |

|

RU2014941C1 |

| ПЛИТА OSB И ЕЕ ПРИМЕНЕНИЕ | 2018 |

|

RU2777386C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЫСТРОТВЕРДЕЮЩИХ СМЕСЕЙ | 1991 |

|

RU2005611C1 |

| Механизированная пресс-форма | 1978 |

|

SU765942A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫСАДКИ КОНЦОВ МЕТАЛЛИЧЕСКИХ СТЕРЖНЕЙ ПЕРЕД ИХ СОЕДИНЕНИЕМ | 2005 |

|

RU2328358C2 |

Изобретение относится к прессовому оборудованию, в частности к короткотактному проходному прессу для изготовления и/или облицовки материалов в форме пластин. Пресс содержит станину, состоящую из рам, установленных в продольном направлении прессования, верхнюю и нижнюю плиты. На рамах расположены с опорой на них и закреплены рабочие цилиндры, предназначенные для нагружения верхней или нижней плиты. Для закрепления рабочих цилиндров использованы стержни, входящие в выемки, выполненные в рамах. При этом стержни и выемки выполнены соответствующими друг другу для обеспечения возможности демонтажа стержней между соответствующими двумя рамами пресса. В результате обеспечивается снижение трудоемкости технического обслуживания пресса. 13 з.п. ф-лы, 9 ил.

1. Проходной пресс, в частности короткотактный проходной пресс для изготовления и/или облицовки материалов в виде пластин, в частности древесно-стружечных плит, содержащий станину (1), состоящую из рам (2), установленных в продольном направлении (R) прессования, верхнюю (5) и нижнюю (6) плиты и рабочие цилиндры (7) для нагружения верхней (5) или нижней (6) плиты, опирающиеся на рамы (2), отличающийся тем, что рабочие цилиндры (7) закреплены на рамах (2) посредством стержней (10), входящих с зацеплением в выемки (11), выполненные в рамах (2), при этом стержни (10) и выемки (11) в рамах (2) выполнены соответствующими друг другу для обеспечения возможности демонтажа стержней (10) между соответствующими двумя рамами (2) пресса.

2. Пресс по п. 1, отличающийся тем, что рабочие цилиндры (7) притянуты посредством стержней (10) к рамам (2).

3. Пресс по п. 1 или 2, отличающийся тем, что каждый рабочий цилиндр (7) закреплен на раме (2) посредством стержней (10), в частности двух стержней рамы.

4. Пресс по п. 1 или 2, отличающийся тем, что рабочие цилиндры (7) притянуты к рамам (2) посредством ввинченных в корпусы (8) цилиндров и проходящих сквозь стержни (10) стяжных болтов (12).

5. Пресс по п. 1, отличающийся тем, что выемки (11) выполнены в виде продольных пазов.

6. Пресс по любому из пп. 1, 2, 5, отличающийся тем, что по меньшей мере один конец стержней (10) выполнен с уменьшением (13) его диаметра.

7. Пресс по п. 6, отличающийся тем, что уменьшение (13) диаметра по меньшей мере, одного конца стержней (10) выполнено в виде фаски.

8. Пресс по любому из пп. 1, 2, 5, 7, отличающийся тем, что стержни (10) выполнены сплошными или в виде трубы.

9. Пресс по любому из пп. 1, 2, 5, 7, отличающийся тем, что стержни (10) привинчены стяжными болтами (12) с использованием промежуточных пластин (14) для распределения усилий.

10. Пресс по любому из пп. 1, 2, 5, 7, отличающийся тем, что рабочие цилиндры (7) установлены в окнах (3), выполненных в рамах (2) под их верхними поперечинами (2а).

11. Пресс по любому из пп. 1, 2, 5, 7, отличающийся тем, что рамы (2) соединены друг с другом с образованием станины пресса посредством проходящих в продольном направлении (R) прессования соединительных болтов или штанг (4).

12. Пресс по любому из пп. 1, 2, 5, 7, отличающийся тем, что он содержит по меньшей мере два гидробака (15) для снабжения рабочих цилиндров (7), при этом упомянутые гидробаки (15) установлены со смещением в сторону относительно рабочих цилиндров (7).

13. Пресс по п. 12, отличающийся тем, что гидробаки (15) установлены посредством кронштейнов (16) на соединительных болтах или соединительных штоках (4) станины (1).

14. Пресс по любому из пп. 1, 2, 5, 7, 13, отличающийся тем, что стержни (10) снабжены закрепленными на них в смонтированном состоянии одной или несколькими стопорными планками (32) для фиксации в выемках (11) рам.

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Пресс проходного типа с нижним расположением цилиндров | 1978 |

|

SU765018A1 |

| Пресс проходного действия для изготовления древесностружечных плит | 1979 |

|

SU791554A1 |

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

Авторы

Даты

2015-09-20—Публикация

2012-05-22—Подача