Шобретение относится к электротехнике, в частности к устройствам для изготовления ко пусной изоляции стержневых обмоток турбои гвдрогенераторов. Известны устройства для опрессовки и запечки изоляции стержневых обмоток электрически машин. Известна также пресс-форма, содержащая ос. нование, нагревательные плиты и прессующие планки, обле ающие стержень, верхняя из которых вьщолнена массивной для восприятия усилий от пресса. Недостатком такой пресс-формы является то что она малопроизводительна, не обеспечивает опрессовку лобовых частей обмотки и не универсальна. Известна механизированная пресс-форма для изготовления корпусной изоляции стержней обмотки электрических машин, содержащая основание, неподвижные и подвижные, прямые и фа сшные, образующие руши для стержней, прессующие планки с приводами. Приводы размещены на общем основании, которое несет так же на себе и планки, образующие ручьи для стержней. Такая пресс-форма является наиболее близкой к предложенной по технической сущности. Однако она применима для выпечки одного типоразмера стержней, т.е. не универсальна, требует больших затрат физических усилий и много времени при переходе производства на новый типоразмер стержней. Целью изобретения является расширение функциональных возможностей пресс-формы, повышение производительности труда, а также улучшение качества изготавл1тваем6й обмотки. Это достигается тем, что основание прессформы выполнено в виде подвижно установленных на общих продольных направляющих отдельных поперечных плит, на крайних из которых с возможностью Поперечиого н вертикального перемещения установлены корпуса, на котсфых расположены фасонньге неподвижные и подвижнью прессующие планки и приводы горизонтального и вертикального перемещения последних, на средних - установлены жестко закрепленные корпуса, на которых расположены

37

прямые неподвижные и подвижные прессуюшие планки и приводы горизонтального и вертикального: перемещеиияя послед их. Неподвижные и подвижные фасонные прессующие планки снабжены направляющими, образующими в момент соприкосновения одна с другой клиновую пару с у1лом скольжения 8--15 относительно поперечной оси пресс-формы. Привод вертикального перемещения подвижных прессующих планок выполнен в виде гидроцилиндра со щтоком щток щарнирно соединен с коромыслом, а . края коромысла щарнирно соединены с подвижными прессующими планками с возможностью горизонтального перемещения.

Разделение основания на отдельные плиты позволяет раздвигать и сдвигать их в горизонтальной плоскости при перенастройке пресс-формы на новый типоразмер стрежня. При этом крайние корпуса, предназначенные для опрессовки лобовых частей по их концам, снабжены регулирующими элементами по горизонтали в поперечном направлении и по вертикали, в связи с чем положение в пространстве концевой части фасонных лобовых частей обмотки всегда можно фиксировать соответствующими фасонны ми прессующими планками пресс-формы. Причем, то, что циотшдры бокового давления лобовых частей расположены параллельно соответствующим цилиндрам пазовой части позволяет опрессовывать стержни, независимо от угла в плане и формы лобовых частей обмотки. Клиновые направляющие, установленные на фасонных планках, обеспечивают стабилизацию движения подвижной планки, т.е. исключают осевую составляющую движения, которая приводит к искажению лобовой части стержня. Эта задача ращена простейшим технологическим путем - изготовлением клиньев

Регулируемый по длине элемент соединения штока вертикального давления со штоком коромысла обеспечивает приложение усилия всегда по оси сечения стержня, что значительно повышает качество изоляции.

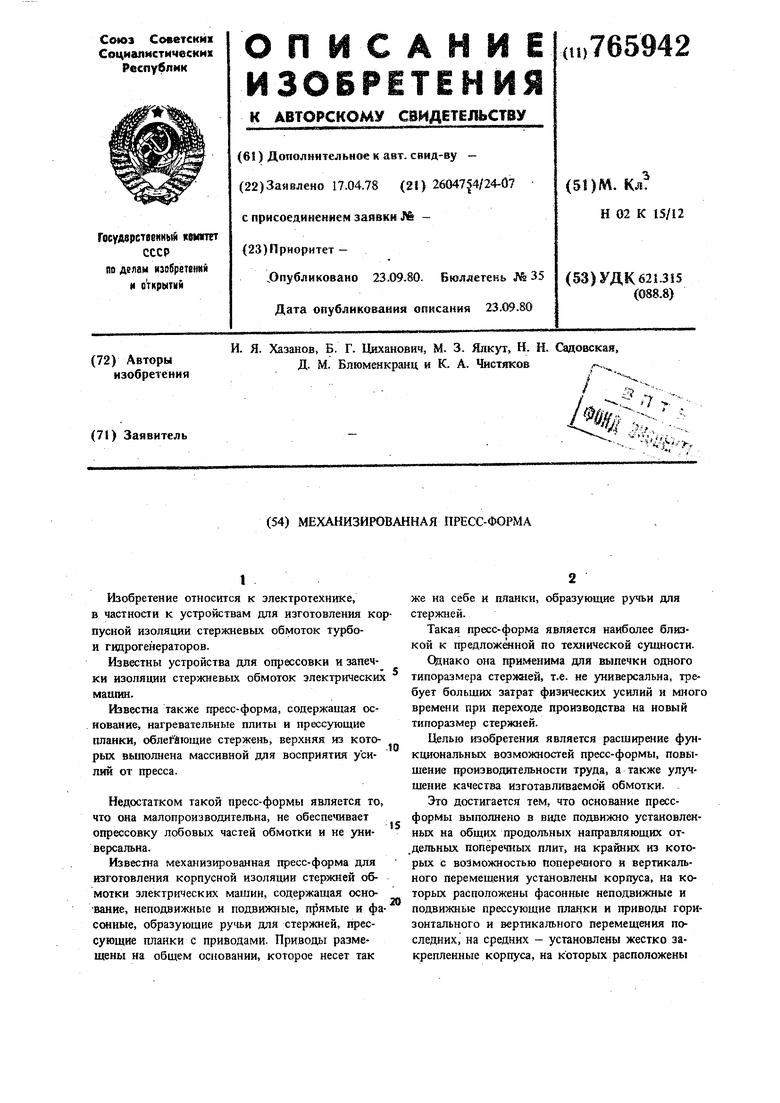

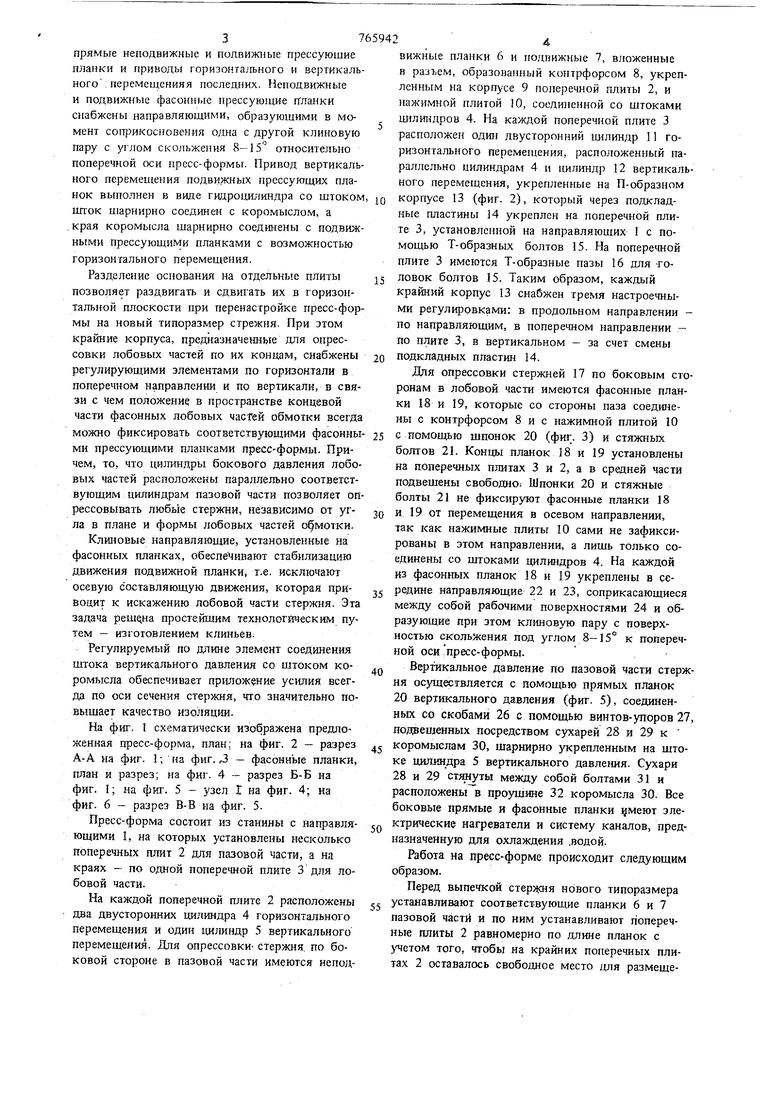

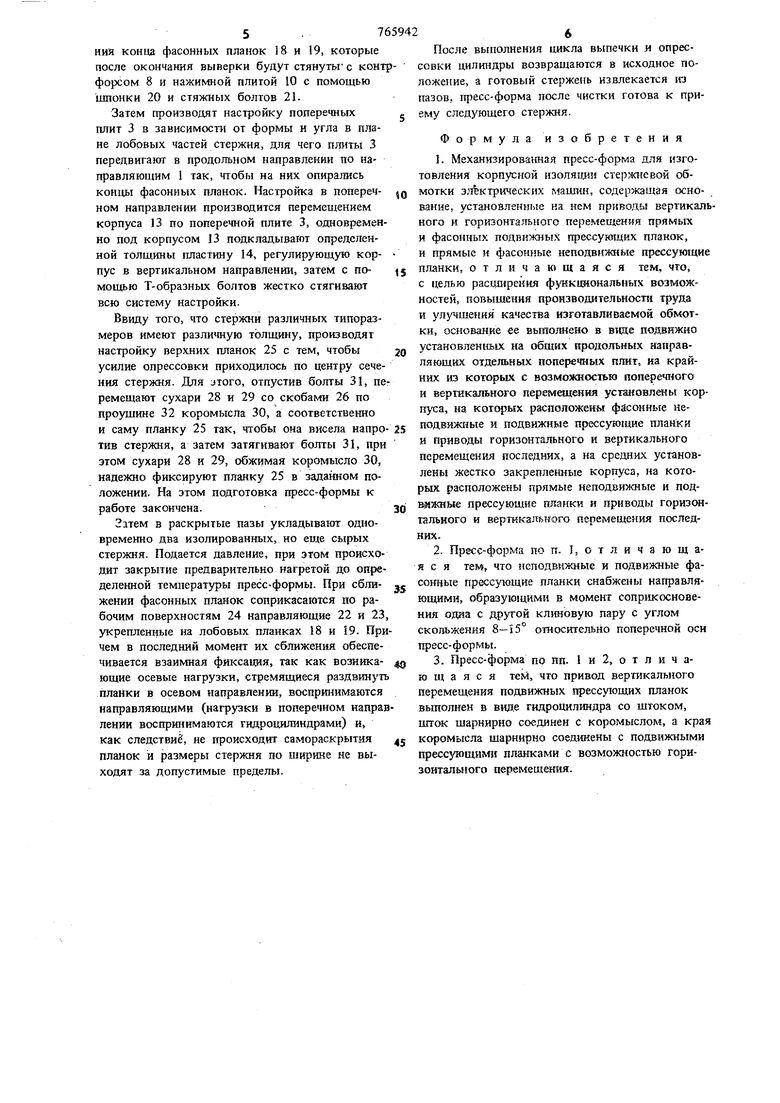

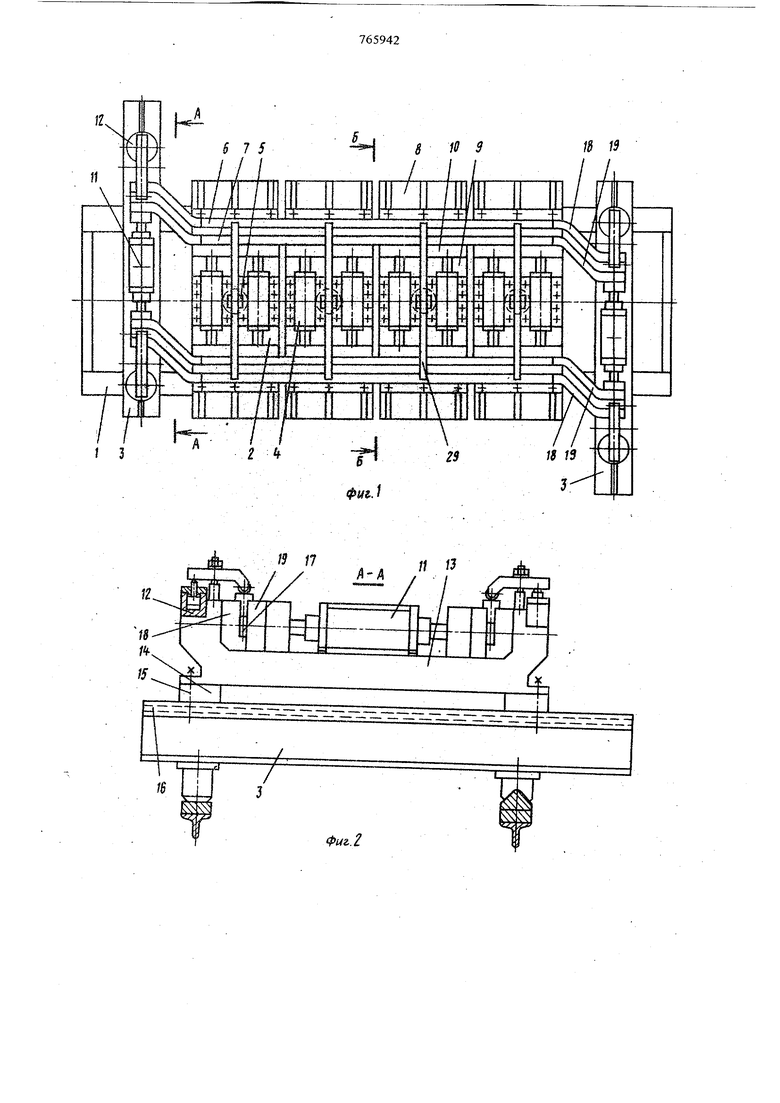

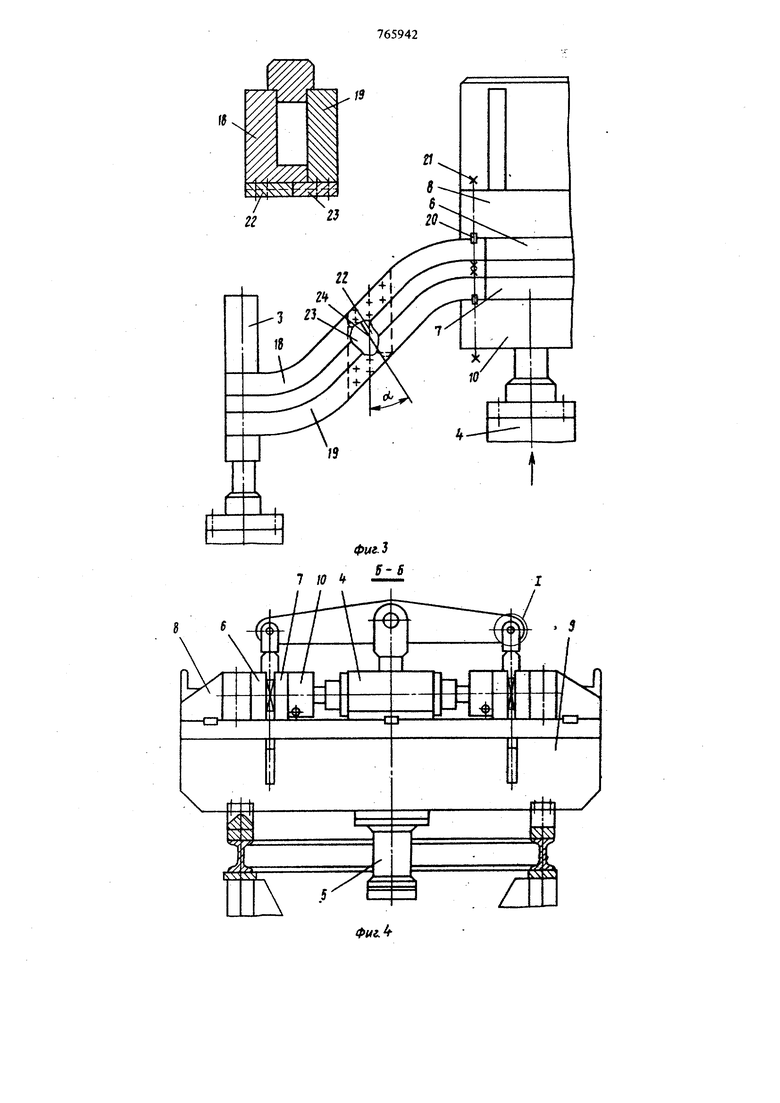

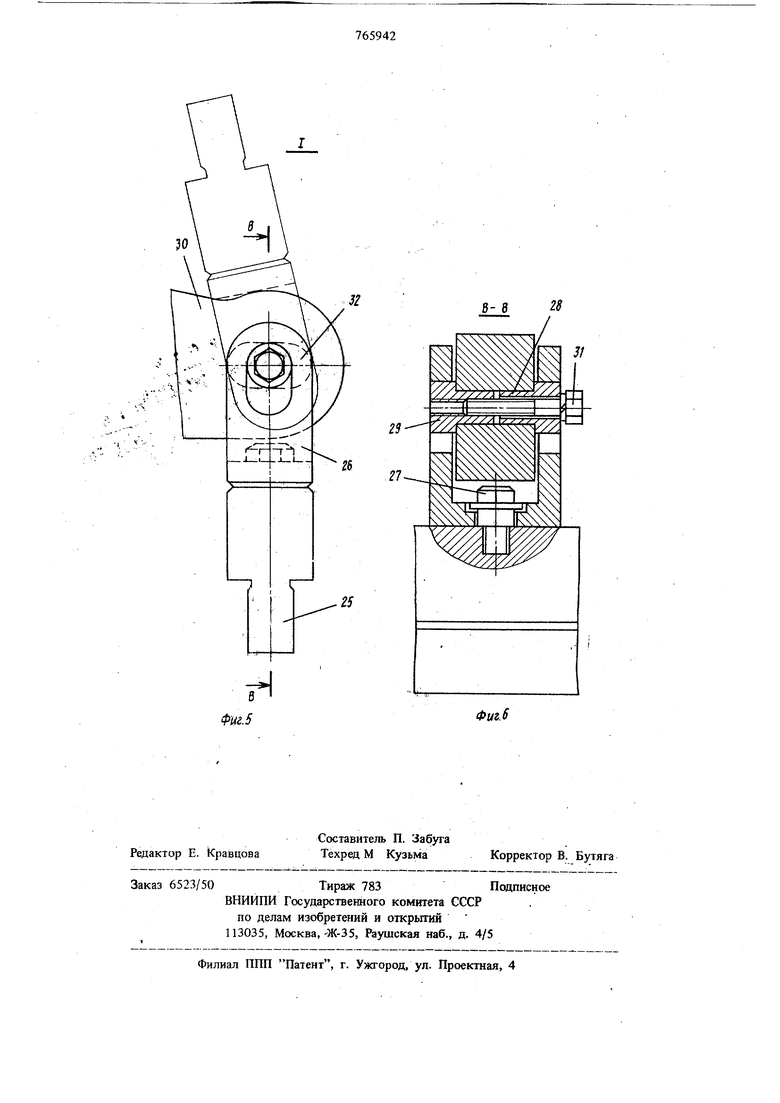

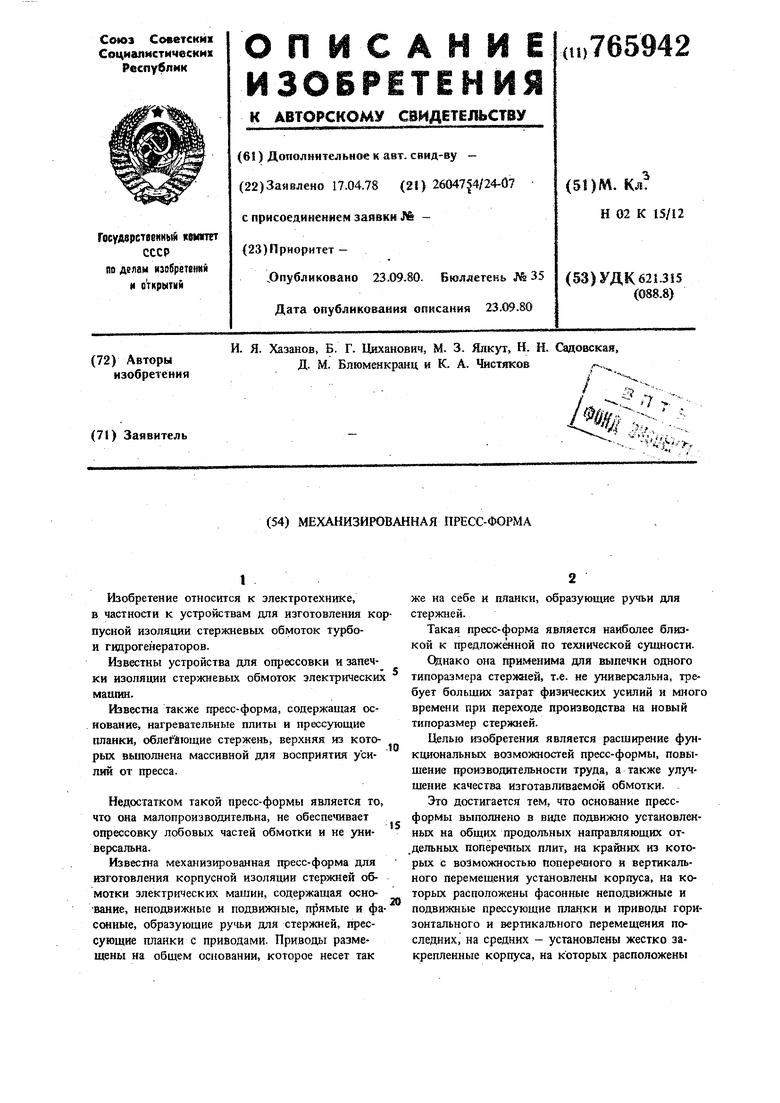

На фиг. 1 схематически изображена предложенная пресс-форма, план; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - фасонные планки, план и разрез: на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - узел I на фиг. 4; на фиг. 6 - разрез В-В на фиг. 5.

Пресс-форма состоит из станины с направляющими 1, на которых установлены несколько поперечных плит 2 для пазовой части, а на краях - по одной поперечной плите Здля лобовой части.

На каждой поперечной плите 2 расположены два двусторонних ци.чиндра 4 горизонтального перемещения и один цилиндр 5 вертикального перемещения. Для опрессовки- стержня, по боковой стороне в пазовой части имеются непод:Л

вижные планки 6 и подвижные 7, вложенные в разъем, образованный контрфорсом 8, укрепленным на корпусе 9 поперечной плиты 2, и нажимной плитой 10, соединенной со щтоками Щ1линдров 4. На каждой поперечной плите 3 расположен один двусторонний щ{линдр 11 горизонтального перемещения, расположенный параллельно цилиндрам 4 и цилтщр 12 вертикального перемещения, укрепленные на П-образном корпусе 13 (фиг. 2), который через подкладные пластины 14 укреплен на поперечной плите 3, установленной на направляющих 1 с помощью Т-образных болтов 15. На поперешой плите 3 имеются Т-образные пазы 16 для -головок болтов 15. Таким образом, каждый крайний корпус 13 снабжен тремя настроечными регулировками: в продольном направлении по направляющим, в поперечном направлении - по плите 3, в вертикальном - за счет смены подкладных пластин 14.

Для опрессовки стержней 17 по боковым сторонам в лобовой части имеются фасонные планки 8 и 19, которые со стороны паза coeдш eны с контрфорсом 8 и с нажимной плитой 10 с помощью шпонок 20 (фиг. 3) и стяжных болтов 21. Конщ) планок 18 и 19 установлены на поперечных плитах 3 и 2, а в средней части подвешены свободно Шпонки 20 и стяжные болты 21 не фиксируют фасонные планки 18 и 19 от перемещения в осевом направлении, так как нажимные плиты 10 сами не зафиксированы в этом направлении, а лишь только соединены со штоками цилиндров 4. На каждой из фасонных планок 18 и 19 укреплены в середине направляющие 22 и 23, соприкасающиеся между собой рабочими поверхностями 24 и образующие при этом клиновую пару с поверхностью скольжения под углом 8-15° к поперечной оси пресс-формы.

Вертикальное давление по пазовой части стержня осущ&ст:ъпяет:ся с помощью прямых планок 20 вертикального давления (фиг. 5), соединенных со скобами 26 с помощью винтов-упоров 27 подвешенных посредством сухарей 28 и 29 к коромыслам 30, шарнирио укрепленным на штоке щшшдра 5 вертикального давле1шя. Сухари 28 и 29 стшуты между собой болтами 3 и расположены в проушине 32 коромысла 30. Все боковые прямые и фасонные планки цмеют электрические нагреватели и систему каналов, предназначенную для охлаждения .водой.

Работа на пресс-форме происходит следующим образом.

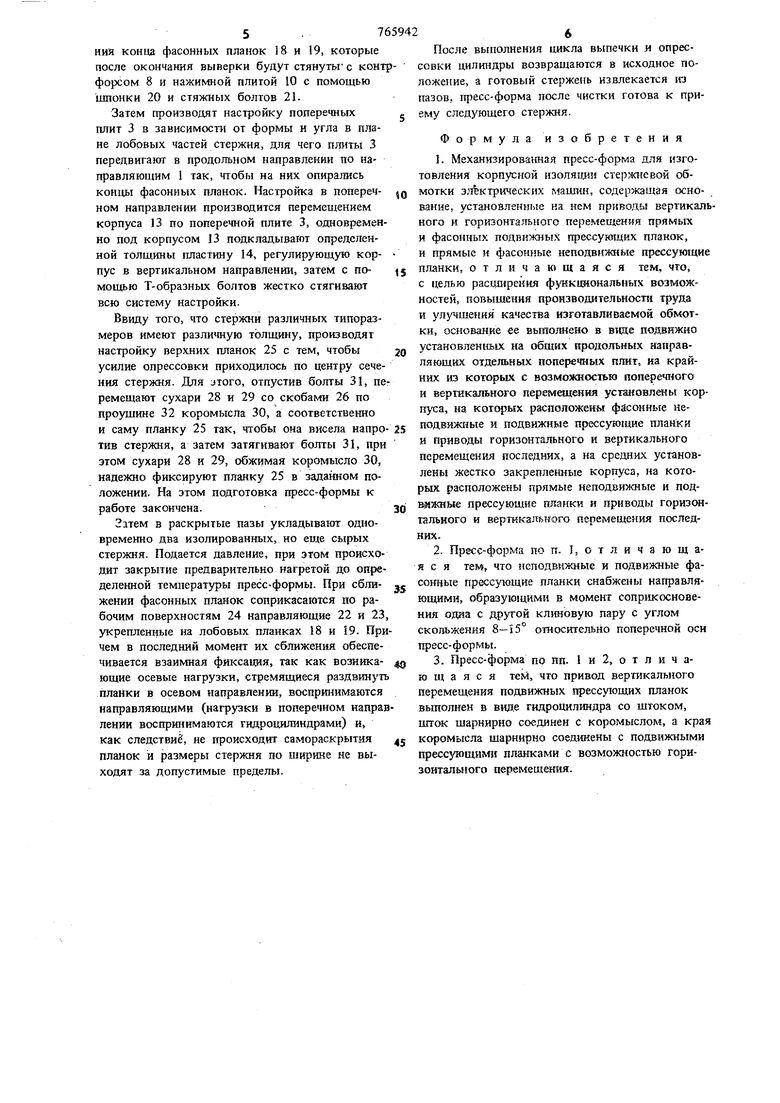

Перед выпежой стерй Э1я нового типоразмера устанавливают соответствующие планки 6 и 7 пазовой части и по ним устанавливают поперечные плиты 2 равномерно по длине планок с учетом того, чтобы на крайних поперечных плитах 2 оставалось свободное место для размеще5. ,7 ния конца фасонных планок 18 и 19, которь е после окончания выверки будут стянуты с конт форсом 8 и нажимной плитой 10 с помощью шпонки 20 и стяжных болтов 21. Затем производят настройку поперечных плит 3 в зависимости от формы и угла в плане лобовых частей стержня, для чего плиты 3 передвигают в продольном направлении по направляющим I так, чтобы на них опирались концы фасонных планок. Настройка в поперечном направлении производится перемещением корпуса 13 по поперечной плите 3, одновремен но под корпусом 13 подкладывагот определенной толш,ины пластину 14, регулирующую корпус в вертикальном направлении, затем с помощью Т-образньрс болтов жестко стягивают всю систему настройки. Ввиду того, что стержни различньгх типоразмеров имеют разлишую толщину, производят настройку верхних планок 25 с тем, чтобы усилие опрессовки приходилось по центру сечения стержня. Для jToro, отпустив болты 31, пе ремещают сухари 28 и 29 со скобами 26 по проушине 32 коромысла 30, а соответственно и саму планку 25 так, чтобы она висела напро тив стержня, а затем затягивают болты 31, при этом сухари 28 и 29, обжимая коромысло 30, надежно фиксируют планку 25 в заданном положении. На этом подготовка пресс-формы к работе закончена. Затем в раскрытые пазы укладывают одновременно два изолированных, но еще сырых стержня. Подается давление, при этом происходит закрытие предварительно нагретой до определенной температуры пресс-формы. При сближении фасонных планок соприкасаются по рабочим поверхностям 24 направляющие 22 и 23 укрепленные на лобовых планках 18 и 19. При чем в последний момент их с&лижен11я обеспечивается взаимная фиксация, гак как возникающие осевые нагрузки, cтpe fящиecя раздв|шуть планки в осевом направлении, воспринимаются направляющими (нагрузки в поперечном направ лении воспринимаются гндроцилиндрами) и, как следствие, не происходит самораскрытия планок и размеры стержня по ширине не выходят за допустимые пределы. После выполнения цикла выпечки я опрессовки цилиндры возвращаются в исходное положение, а готовый стержень извлекается го пазов, гфесс-форма после чистки готова к приему следующего стержня. Формула изобретен 1. Механизированная пресс-форма для изготовления корпусной изоляции стержневой обмотки з.Лктрических машин, содерясащая основание, установленьгые на нем приводы вертикального и горизонтального перемещения прямых и фасонных подвижных щэессующкх планок, и прямые и неподвижные прессующие планки, отличающаяся тем, что, с целью расширения ф ккинональных возможностей, повышения производительности труда и улучще1 ия качества изготавливаемой обмотки, основание ее выполнено s В1ще подвижно установленных на общих продольных направляющих отдельных поперечных плит, на крайних из которых с возможностью поперечного и вертикального перемеадення установлены корпуса, на которых расположены фасонные неподвиж1€ые и подвижные прессую1цие планки и приводы горизонтального и вертикального неремещен11я последних, а на средних установлены жестко закрепленные корпуса, на которых расположены прямые неподвижные и подщ Я(НЫе прессующие планки к приводы горизсштального и верткка- кого перемещения последних. 2.Пресс-форма по п. 1, о т л и ч а ю щ ая с я тем, что неподвижные и подвижные фасонные прессзтощие планки снабжены направляющими, образующими в момент соприкосновения одаа с другой клиновую пару с углом скольжения 8-15° относительно поперечной оси пресс-формы. 3.Пресс-форма по пп. 1 и 2, о т л и ч аю щ а я с я тей, что привод вертикального перемещения подвижных прессующих планок выполнен в ввде гвдроиилиндра со штоком, шток щарнирно соединен с коромь слом, а края коромысла щарнкрно соединены с подвижными прессующими планками с возможностью горизонталм ого перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизированная прессформа для изготовления корпусной изоляции стержней обмоток электрических машин | 1973 |

|

SU494825A2 |

| Устройство для изготовления изолированных стержней обмоток электрических машин | 1981 |

|

SU1001334A1 |

| Способ опрессовки и запечки изоляции обмоток электрических машин и устройство для его осуществления | 1977 |

|

SU978277A1 |

| Станок для растяжки и формовки обмоток электрических машин из лодочки в секцию | 1989 |

|

SU1737637A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ СТЕРЖНЕЙ ЭЛЕКТРИЧЕСКИХ МАШИН С ТЕРМОРЕАКТИВНОЙ ИЗОЛЯЦИЕЙ | 1966 |

|

SU183816A1 |

| МЕХАНИЗИРОВАННАЯ ПРЕССФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КОРПУСНОЙ ИЗОЛЯЦИИ СТЕРЖНЕЙ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1968 |

|

SU210245A1 |

| Способ изготовления катушки обмотки электрической машины и устройство для его осуществления | 1985 |

|

SU1297173A1 |

| Устройство для изготовления катушек статоров электрических машин | 1982 |

|

SU1089714A1 |

| Устройство для опрессовки пазовой изоляции обмоток электрических машин | 1989 |

|

SU1709469A1 |

| Механизированная пресс-форма | 1984 |

|

SU1352587A1 |

/I л « Я-Л у

Ъ- 8

J/

Фш.5

Фиг.б

Авторы

Даты

1980-09-23—Публикация

1978-04-17—Подача