Данное изобретение относится к области техники, связанной с композиционными материалами на основе волокнистых материалов и смол. В частности, оно относится к области техники, связанной с композиционными материалами, изготовленными из природных волокнистых материалов и смол на водной основе.

В настоящее время композиционные материалы, как правило, используют в более или менее специализированных областях. Такие композиционные материалы, как правило, изготавливают известным способом, исходя из тканого или нетканого, органического или неорганического впитывающего материала, пропитанного термоотверждаемой смолой. В заявке EP 0041054, в частности, описывается создание таких материалов. Некоторые композиционные материалы состоят, в частности, из стекловолокон, минеральных волокон, целлюлозных или полиэфирных волокон, пропитанных термоотверждаемыми смолами на основе сочетаний мочевины и формальдегида, фенола и формальдегида, резорцина и формальдегида, или меламина и формальдегида.

Как правило, изготовление таких материалов включает в себя пропитку волокон поглощающего материала раствором смолы, например фенолформальдегидной смолы, в котором распределены микросферы, состоящие из полимерного материала типа сополимера винилиденхлорида и акрилонитрила, содержащие вспенивающую добавку, например, типа изобутана.

В частности, пример в тексте европейской заявки на патент EP 0102335, в частности, описывает способ получения композиционного материала с применением целлюлозных волокон, при этом указанный способ включает в себя смешивание микросфер с суспензией на основе целлюлозных волокон. После обезвоживания волокнистую решетку пропускают через каландр и нагревают до 120°С, чтобы вызвать вспенивание. Вспененный материал пропитывают водным раствором фенольной смолы, затем сушат в микроволновой печи, после чего смола сшивается.

Способ, описанный в данной заявке, дает преимущество, заключающееся в том, что композиционный материал можно изготовить в две стадии, которые можно в некоторой степени разнести по времени. С другой стороны, он требует наличия двух стадий термической обработки: первой, чтобы заставить реагировать микросферы, которые выступают в качестве вспенивающей добавки и вызывают вспенивание материала, и второй для сшивания смолы и придания материалу прочности. Таким образом, имеется некоторая сложность в применении данного способа.

Поэтому желательно иметь другой более простой способ, с помощью которого можно проще изготовить композиционный материал, в частности, композиционный материал на основе природных волокон.

В связи с этим, изобретение относится к композиционному материалу, состоящему из:

- подложки из природного волокна, имеющей войлочную структуру, при этом вышеуказанный войлок является иглопробивным с двух поверхностей при подаче дополнительного полиэтиленового волокна;

- термоотверждаемой матрицы, образованной из водоосновной смолы, предназначенной для полной пропитки подложки;

- вспенивающей добавки, распределенной в матрице, вспенивание которой инициируется (вызывается) ее нагреванием до заданной температуры, при этом вспенивающая добавка вместе с термоотверждаемой матрицей образует водную смесь, объединяемую с подложкой путем пропитки.

Согласно изобретению, массовые доли используемых подложки и термоотверждаемой матрицы устанавливаются таким образом, чтобы получить пропитанную подложку, которая после сушки имеет следующие массовые доли:

- в диапазоне от 60% до 80% волокон,

- в диапазоне от 40% до 20% смолы.

Кроме того, весовая доля вспенивающей добавки в водной смеси составляет от 10% до 15%.

В соответствии с предпочтительным вариантом воплощения материала, соответствующего изобретению, подложка является войлоком из базальтовых волокон.

В соответствии с предпочтительным вариантом такого осуществления изобретения, базальт, из которого состоят волокна, образующие подложку, содержит долю оливина, равную, по меньшей мере, 15% масс.

В соответствии с предпочтительным вариантом осуществления, смола, из которой состоит матрица, является фенол-формальдегидной смолой.

Согласно другому варианту осуществления, смолу, из которой состоит матрица, получают из биологического источника.

В соответствии с предпочтительным вариантом осуществления, вспенивающая добавка образована микросферами из углеводородов, покрытыми полимерной пленкой.

В соответствии с предпочтительным вариантом такого осуществления изобретения, углеводород вспенивающей добавки является изобутаном.

В соответствии с предпочтительным вариантом осуществления, вспенивающая добавка является дрожжами, примешанными к водоосновной смоле.

В соответствии с предпочтительным вариантом осуществления, материал, соответствующий изобретению, содержит подложку из волокон и термоотверждаемую матрицу (на водной основе), имеющих следующие массовые доли:

- волокна: 30%

- матрица: 70%

В соответствии с вариантом осуществления, который является альтернативным по отношению к предыдущему варианту осуществления, материал, соответствующий данному изобретению, содержит подложку из волокон и термоотверждаемую матрицу (на водной основе), имеющие следующие массовые доли:

- волокна: 40%

- матрица: 60%

В соответствии с предпочтительным вариантом осуществления, материал, соответствующий данному изобретению, также содержит бактерицидный компонент, помещенный в матрицу.

В соответствии с предпочтительным вариантом осуществления, материал, соответствующий данному изобретению, также содержит, по меньшей мере, один краситель, помещенный в матрицу.

Изобретение также относится к способу изготовления композиционного материала, соответствующего изобретению, при этом указанный способ главным образом включает в себя следующие стадий:

- первую стадию пропитки волокнистой подложки водоосновной смесью, при этом пропитку осуществляют гравитационным распылением на, по меньшей мере, одну из поверхностей подложки и пропусканием через каландр,

- вторую стадию обезвоживания пропитанной подложки, при этом обезвоживание осуществляют сушкой пропитанной подложки и искусственной вентиляцией, при этом сушка осуществляется в соответствии с чередованием циклов подвергания пропитанной подложки воздействию положительной температуры выше 20°С и отрицательной температуры ниже -5°С,

- третью стадию активации вспенивающей добавки, при этом вспенивание вызывается путем повышения температуры пропитанной и обезвоженной подложки, при наложении на подложку ограничителя объема,

- четвертую стадию удаления летучих веществ, удерживаемых в полученном материале, при этом удаление осуществляется проведением стадии поверхностной декомпрессии полученного материала в начале и/или в конце вспенивания.

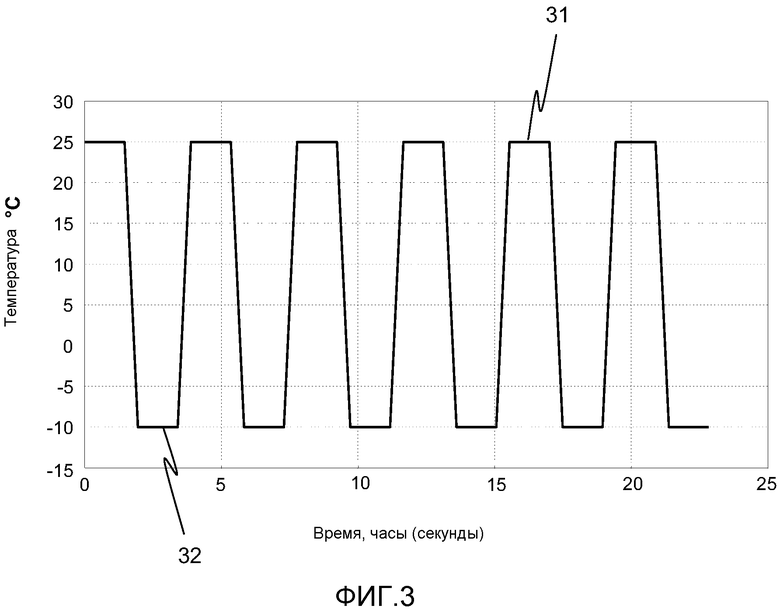

В соответствии с предпочтительным вариантом осуществления, вторая стадия удаления воды заключается в помещении пропитанной подложки в климатическую камеру и подвергании ее чередующимся циклам выдержки при значении температуры, в диапазоне от 25°С до 28°С, после чего выдержки при значении температуры, входящем в совокупность значений, приблизительно равных -10°С.

В соответствии с вариантом осуществления изобретения, стадии вспенивания и декомпрессии проводят с задержкой, при этом пропитанную и обезвоженную подложку хранят в упаковке, подходящей для поддержания ее постоянного уровня влаги.

В соответствии с одним из вариантов осуществления изобретения, способ, соответствующий данному изобретению, завершается конечной стадией стабилизации, в ходе которой изготовленный материал выдерживают в горизонтальном положении при комнатной температуре до тех пор, пока его температура естественным образом не вернется к значению комнатной температуры.

В соответствии с предпочтительным вариантом осуществления, третья стадия вспенивания осуществляется путем пропускания материала через пресс с подогревом для наложения противодавления, ограничивающего расширение, вызванное нагреванием, и включает в себя следующие процессы:

- предварительное нагревание пресса,

- размещение между двумя плитами пресса приспособления для регулирования толщины, а также геометрии изготавливаемого элемента из композиционного материала;

- помещение разделительного компонента для пресс-форм на нижнюю плиту пресса, а также на верхнюю поверхность пропитанной подложки;

- подача давления на пресс, при этом значение прикладываемого давления зависит от толщины, которую должен иметь элемент после вспенивания.

В соответствии с одним из вариантов осуществления, разделительный компонент для пресс-форм, используемый на третьей стадии, является пергаментной бумагой.

В соответствии с одним из вариантов осуществления, значение давления, прикладываемого прессом, является значением, предварительно записанным в системе управления пресса.

В соответствии с предпочтительным вариантом осуществления, значение давления, прикладываемого прессом, находится в интервале от 75 до 200 тонн.

В соответствии с отдельно взятым вариантом осуществления способа, соответствующего изобретению, элемент из материала получают формованием пропитанной подложки, при этом последняя помещается в пресс-форму пресса, при этом прикладываемое прессом давление передается подложке путем передачи приложенного давления на верхнюю и нижнюю части его пресс-формы.

Благодаря своим внутренним характеристикам, материал, соответствующий данному изобретению, можно успешно использовать для изготовления элементов для термоизоляции и огнезащиты, главным образом в авиационной отрасли, где достижение экономии за счет бортового веса является предметом постоянной озабоченности. Материал, соответствующий данному изобретению, можно, таким образом, успешно использовать для изготовления:

- смотровых люков, устанавливаемых в конструкцию самолета или вертолетов и дающих возможность осматривать внутреннюю область некоторых частей указанной конструкции,

- внутренних перегородок, предназначенных для организации внутреннего пространства транспортных средств, в частности, самолета (пассажирский салон и кабина пилота), крепежных скоб (деталей для прикрепления к полу и потолку), предназначенных для закрепления вышеуказанных перегородок на своем месте, или элементов мебели, предназначенных для оборудования тех же самых транспортных средств,

- термозащитных покрытий крышек, в частности, крышек, обеспечивающих доступ к валам двигателей самолетов или вертолетов,

- элементов для термозащиты гондол двигателя,

- упаковки для защиты и транспортировки предметов, являющихся чувствительными к температурным напряжениям,

- основных материалов для шумоизоляции, акустической изоляции, теплоизоляции и механической изоляции.

Особенности и преимущества данного изобретения будут лучше поняты исходя из изложенного ниже описания, которое основано на приложенных фигурах, на которых показаны:

- Фиг. 1, основная блок-схема последовательности стадий способа изготовления композиционного материала согласно изобретению;

- Фиг. 2, изображение предпочтительного варианта осуществления стадии пропитки, относящейся к способу, соответствующему изобретению;

- Фиг. 3, основная временная диаграмма чередования циклов камерной сушки, применяемой в контексте предпочтительного варианта осуществления стадии обезвоживания, относящейся к способу, соответствующему изобретению;

- Фиг. 4, изображение, относящееся к выбору температуры, воздействующей на пропитанную и обезвоженную подложку в ходе стадии вспенивания, относящейся к способу, соответствующему изобретению;

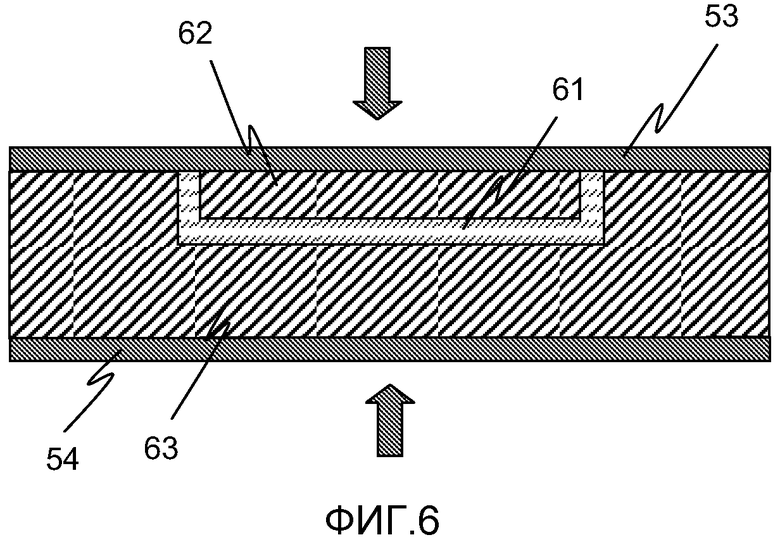

- Фиг. 5 и 6, изображения осуществления стадии вспенивания, относящейся к способу, соответствующему изобретению.

- Фиг. 7 и 8, временные диаграммы, изображающие принцип последовательности стадий вспенивания подложки и удаления летучих компонентов, удерживаемых в подложке, в случае изготовления элемента из композиционного материала с малой толщиной, или в случае изготовления элемента из композиционного материала с большей толщиной;

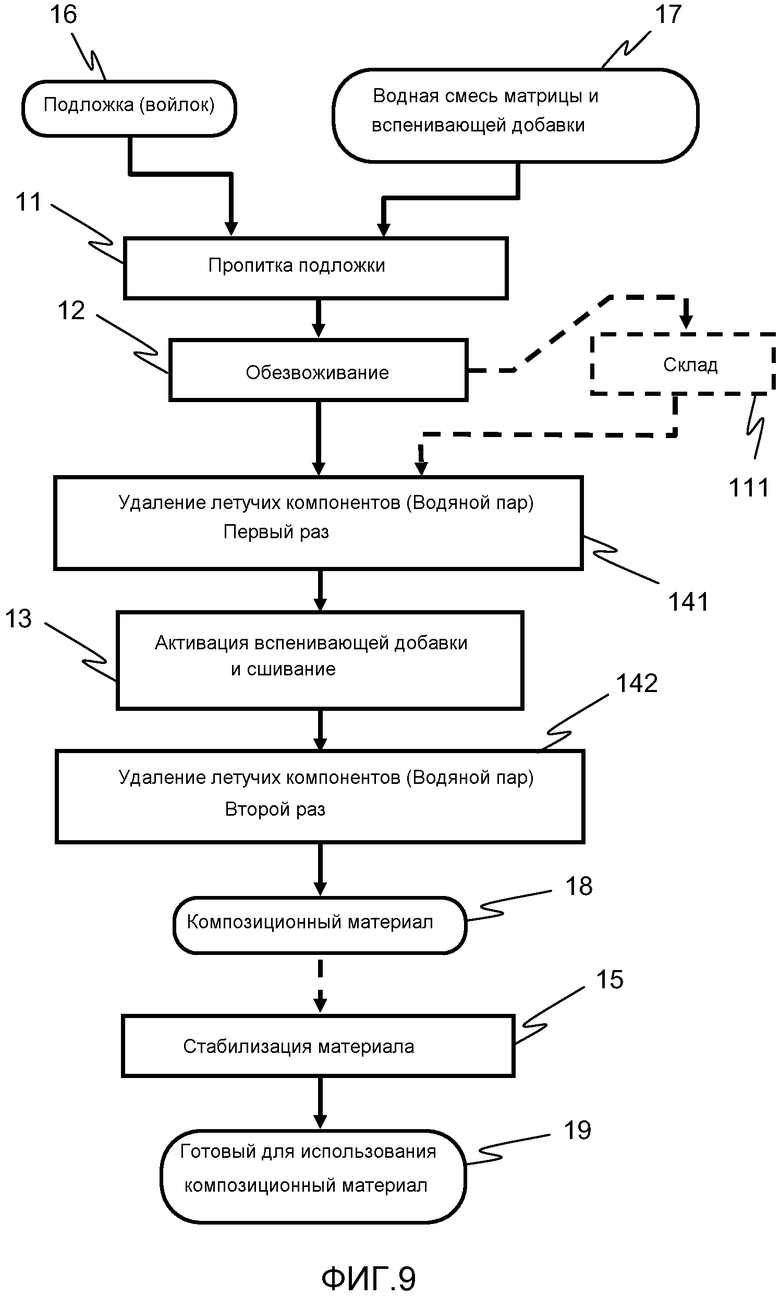

- Фиг. 9, основная блок-схема варианта последовательности стадий способа изготовления композиционного материала, соответствующего изобретению, применяемого для изготовления элемента из композиционного материала большой толщины.

В соответствии с первой задачей, настоящее изобретение, исходя из вышеизложенного, относится к новому типу композиционного материала, состоящего из основы, подложки, образованной волокнами естественного происхождения, пропитанной смесью, состоящей из одной или нескольких термоотверждаемых смол и вспенивающей добавки.

В соответствии с данным изобретением, волокна естественного происхождения являются минеральными или растительными волокнами в виде войлока, в частности, волокнами базальта, льна, конопли, кукурузы, подсолнуха, или бамбука. Природные волокна, подходящие для использования согласно изобретению, могут быть получены вплоть до 30% из вторичного сырья.

Под войлоком следует понимать нетканое полотно промышленного производства, состоящее из пленок, или из слоев волокон, ориентированных в определенном направлении, или случайным образом. Указанный войлок может существовать во всех формах, обеспечивающих его достаточной пористостью, чтобы его можно было пропитать.

Использование природных волокон в виде войлока преимущественно дает возможность объемного расширения волокон (т.е. в трех направлениях). Таким образом, волокна могут быть распределены равномерно по всей толщине подложки, обеспечивая, таким образом, однородность конечного продукта. Такое объемное расширение способствует, кроме того, увеличению механической прочности, а также шумоизоляции, акустической изоляции и тепловых характеристик образующегося композиционного материала. Использование войлока также означает, что требуется только одна стадия термической обработки, в отличие от EP 0102335, а значит, ограничиваются энергетические затраты.

Следует отметить, что волокна естественного происхождения, используемые при изготовлении войлоков, как правило, получают дефибрированием, что приводит к совершенно случайному уровню содержания в них влаги. Такой в значительной степени непостоянный уровень содержания влаги подразумевает, что их использование является ограниченным по сравнению с волокнами, обычно используемыми для изготовления композиционных материалов, такими как стекловолокно. Известно, что присутствие воды оказывает сильное влияние на воспроизводимость результатов в виде конечного продукта, если применяемые способы изготовления не принимают во внимание непостоянство уровня содержания влаги в волокнах. Использование волокон естественного происхождения, следовательно, требует удаления водяного пара, чего нет в случае стеклянных или целлюлозных волокон, используемых обычно в композиционных материалах. Таким образом, способы, описанные в EP 0 041 054 и EP0102335 нельзя применять как таковые по отношению к природным волокнам.

Как уже упоминалось, волокна подложки, используемой для изготовления композиционного материала, соответствующего изобретению, являются волокнами естественного происхождения, среди которых мы можем, в частности, упомянуть базальтовые, лен, коноплю, подсолнух, бамбук, или кукурузу. Однако в случае, когда требуемый конечный продукт отличается превосходной теплостойкостью, а также устойчивостью к высоким уровням механической нагрузки, используемые волокна предпочтительно являются базальтовыми волокнами. Известно, что волокна растительного происхождения, разложение которых под воздействием теплового потока происходит при более низкой температуре, не являются подходящими в качестве составляющих конечного материала, который предположительно будет подвергаться воздействию окружающих условий с высоким уровнем тепловой нагрузки.

В соответствии с предпочтительным вариантом воплощения материала, соответствующего изобретению, подходящего для окружающих условий с высоким уровнем тепловой нагрузки, используют базальтовые волокна украинского происхождения, или, при его отсутствии, российского происхождения, которые отличаются, в частности, относительно высоким уровнем содержания оливина, как правило, выше 15% (процентное содержание по массе). Такой уровень содержания оливина преимущественно позволяет получать хорошую равномерность диаметра волокон, полученных формованием, и обеспечивает данные волокна подходящими характеристиками в отношении механической прочности и теплостойкости.

Таким образом, используемое базальтовое волокно предпочтительно имеет свойства, представленные ниже в Таблице 1.

В предпочтительном варианте воплощения композиционного материала согласно изобретению, используемые войлоки являются войлоками, предлагаемыми компанией Basaltex, а конкретнее, марки 4/120 и 6/130 из серии BCF Fibers Needlefelts/Mats, соответствующие значениям веса, равным 480 и 780 г/м2 соответственно.

В соответствии с изобретением, используемые войлоки предпочтительно являются иглопробивными с двух поверхностей, причем известными способами, так чтобы обеспечивать целостность войлока на протяжении цикла производства вспененного композиционного материала. Иглопробивание предпочтительно осуществляется при подаче дополнительного полиэтиленового волокна.

К тому же, следует отметить, что по понятным причинам, связанным с регулированием процесса пропитки войлока (оптимальное смачивание волокон в трех пространственных направлениях) смолой, запрещается любая предшествующая поверхностная обработка волокна, такая как смазка.

В соответствии с данным изобретением, смолы, используемые для изготовления композиционного материала, предпочтительно являются водоосновными смолами, такими как смолы фенольного типа и, в частности, фенолформальдегидными смолами. При этом, под термином «водоосновная смола» понимается водный раствор смолы, содержащий воду и смолу. Преимущественно, такие смолы обладают особенно хорошими характеристиками для обеспечения конечного композиционного материала отличной теплостойкостью. Известно, что когда они подвержены воздействию тепла, сильно эндотермическое явление химического превращения приводит к образованию защитного углерод-содержащего слоя на их поверхности, который выступает в качестве препятствия для передачи этого тепла. Более того, поскольку они разрушены, такие смолы не выделяют вредных для здоровья человека дымовых газов, что позволяет использовать их для внутреннего оборудования салонов, предназначенных для оснащения транспортных средств для перевозки пассажиров.

В соответствии с другим вариантом, используемые смолы могут быть водоосновными природными смолами, полученными из

биологических источников, такие как древесные смолы, или фенольные смолы растительного происхождения (виноградные танины).

В соответствии с данным изобретением, вязкость применяемой смолы соответствует плотности применяемого для изготовления материала войлока таким образом, чтобы пропитать указанный войлок равномерно по всей толщине. Использование смолы, вязкость которой является неподходящей, приведет к образованию конечного продукта, который является неоднородным, или имеет отношение массовой доли смолы к массовой доле волокон далекое от значений, которые обеспечивают конечный продукт требуемыми механическими, тепловыми и акустическими свойствами.

Таким образом, можно отметить в качестве руководства, что смола с вязкостью 300 мПа·с обеспечивает равномерную пропитку базальтового войлока с плотностью 780 г/м2.

Следует отметить, что при необходимости имеется возможность добавления к ней воды с целью регулирования уровня ее вязкости.

В соответствии с данным изобретением, вспенивающую добавку можно выбирать из вспенивающих добавок, обычно применяемых для данного типа практического использования. В предпочтительном варианте осуществления данного изобретения вспенивающая добавка предпочтительно содержит микросферы типа Expancel®, поставляемые компанией Akzo Nobel. Вспенивающая добавка также может быть типа изобутана, а также может быть выбрана из природных дрожжей, или химических разрыхлителей.

Как правило, композиционный материал, соответствующий данному изобретению, состоит в диапазоне от 20% до 60% по массе из волокон естественного происхождения и в интервале от 40% до 80% из смеси смолы + вспенивающей добавки.

Количество вспенивающей добавки, как правило, составляет от 5% масс. до 25% масс., исходя из массы конечного композиционного материала.

С точки зрения массового состава, композиционный материал, соответствующий данному изобретению, содержит приблизительно 30% масс. природных волокон в виде войлока и 70% масс. смеси, состоящей из смолы и вспенивающей добавки. Смесь смолы и вспенивающей добавки в свою очередь состоит приблизительно из 80% смолы и 20% вспенивающей добавки.

Таким образом, соблюдая данные пропорции и применяя описанный выше способ изготовления, получают композиционный материал, который, если сравнивать с материалами промышленного изготовления (древесина, пластмассы, слоистые материалы, сотопласты, алюминиевая лента и т.д.), обычно используемыми в предложенных областях практического применения (оборудование салона самолета, теплоизоляционные коробы и перегородки, смотровые люки для самолета и т.д.), преимущественно имеет следующие свойства:

- хорошая равномерность волокон, дающая одинаковое расширение в пространстве. Эта равномерность определяется по (случайному) распределению почти постоянной концентрации волокон в трех измерениях материала;

- Изменяемая плотность, регулируемая при изготовлении в интервале от 20 кг/м3 до 1500 кг/м3. Настройка плотности согласно предполагаемой области практического применения позволяет достигать экономии за счет бортового веса;

- Изменяемая толщина, регулируемая при изготовлении в интервале от 2 мм до 150 мм;

- механические свойства, соответствующие стандартам NF EN ISO 844 (сопротивление раздавливанию) и NF EN ISO 179-1 (ударная прочность по Шарпи): материал может рассматриваться в качестве строительного элемента, в частности, в некоторых областях применения, для внутреннего оснащения салонов транспортных средств для перевозки пассажиров, при этом прочностные характеристики и внешний вид получаемого материала являются подходящими, например, чтобы обеспечить привлекательность его использования для изготовления мебели для салонов гражданских самолетов;

- тепловые и акустические свойства, которые делают его подходящим для использования в качестве материала для тепловой или акустической изоляции в любой практической области, требующей отличные способности к тепловому затуханию (включая противопожарное назначение) и/или акустическому затуханию. Композиционные материалы, соответствующие изобретению, в частности, можно использовать для изготовления конструкций, которые удовлетворяют действующим нормативам огне- и дымозащиты в различных областях деятельности, таких как, в частности, воздушные перевозки, а именно стандарту ISO 2685 (издание 1998) или стандарту FAA AC 20-135, или даже огнеупорных конструкций, попадающих под действие последнего стандарта, при этом их огнестойкость зависит от толщины и плотности используемого материала;

- Простота демонтажа, связанная с использованием природных волокон, в частности, базальтовых волокон, которые благодаря внутренним физическим характеристикам (наименьший диаметр формованного волокна, образование трещин по длине волокна практически исключено) не представляют собой опасности для здоровья лица, использующего материал (диаметр волокон находится выше предела «возможности вдыхания»), и, соответственно, лиц, в обязанности которых входят работы, связанные с демонтажем по окончании срока службы изделий, изготовленных из композиционного материала согласно изобретению.

Кроме того, композиционный материал, соответствующий изобретению, не ухудшает передачу радиоволн и, таким образом, может быть использован в областях, связанных с защитой передатчиков и приемных устройств, например, в радиолокационном оборудовании.

С другой стороны, композиционный материал, изготовленный с использованием количественных отношений компонентов, выходящих за пределы указанных интервалов, отличается другими свойствами.

Например, материал, массовая доля волокон в котором составляет менее 20%, уже не будет обладать требуемыми механическими свойствами, чтобы рассматривать возможность его применения в качестве конструкционного материала, даже для областей применения, не требующих высоких уровней механической прочности.

При этом материал, массовая доля волокон в котором составляет более 40%, не будет иметь характеристики, связанные с достаточной плотностью (после вспенивания), что, соответственно,

понизит способность материала быть устойчивым к раздавливанию.

В отдельных вариантах осуществления композиционный материал, соответствующий изобретению, может содержать дополнительные к описанным выше компоненты для придания ему дополнительных свойств, таких как устойчивость к загрязняющим химическим веществам, или увеличения или уменьшения его электрического сопротивления, или даже эстетических свойств. Такие компоненты можно, в частности, добавлять в водную смесь смолы и вспенивающего компонента, главным образом, когда они являются, например, бактерицидными компонентами (типа лаурилдиметилбензиламмония хлорида), или органометаллическими пигментами (красителями), распределенными в водной фазе.

Композиционный материал, соответствующий данному изобретению, может также содержать другие вещества и добавки, применяемые, как правило, в рассмотренных областях: разделительные компоненты для пресс-форм, а также повышающие огнестойкость средства, в частности, для волокон естественного происхождения.

Следует отметить, что композиционный материал, изготовленный в соответствии с изобретением, может иметь в значительной степени регулируемую плотность, как упоминалось выше. Таким образом, при заданном весе компонентов, плотность будет обратно пропорциональной к толщине конечного продукта. Поэтому, исходя из того, что толщина материала, изготовленного в соответствии с данным изобретением, может иметь значение в интервале от 2 мм до 150 мм, плотность материала может различаться в 75 раз и, таким образом, может иметь значение в интервале от 20 кг/м3 до 1500

Следует также отметить, что в контексте данного изобретения плотность полученных из материала досок можно также регулировать путем изменения доли вводимой в смесь вспенивающей добавки. По возможности, указанная доля вспенивающей добавки устанавливается номинально на уровне 15% (в массовых процентах исходя из массы водного раствора) для компонентов с большими значениями толщины и может быть снижена до 12% для компонентов со средними значениями толщины.

Композиционные материалы, соответствующие изобретению, как описано выше, изготавливаются с применением нового способа, описанного в данном документе и кратко изложенного с помощью блок-схемы на Фиг. 1. В соответствии с изобретением, применяемый способ изготовления включает в себя следующие стадии:

- первую стадию 11 пропитки войлока из волокон, образующих подложку, водоосновной смесью термоотверждаемой смолы и вспенивающей добавки,

- вторую стадию 12 обезвоживания пропитанной подложки,

- третью стадию 13 вспенивания пропитанной и обезвоженной подложки,

- четвертую стадию 14 удаления водяного пара, содержащегося в образовавшемся композиционном материале.

В соответствии с изобретением, за этими четырьмя стадиями изготовления предпочтительно следует завершающая стадия 15 стабилизации изготовленного материала, полученного по завершении четырех стадий изготовления.

Как показано на Фиг. 2, стадию 11 пропитки волокон, образующих подложку 21, можно осуществлять поливанием подложки смесью смолы и вспенивающей добавки при ее подаче самотеком, как указано стрелками 23, или путем погружения (не показано) в ванну со смесью смолы и вспенивающей добавки в водной фазе. Она включает в себя операцию пропускания через каландр. Весовая доля смолы в войлоке, или степень пропитки, в данном случае зависит от скорости потока смеси смолы/вспенивающей добавки, от расстояния между центрами валков 24 и 25 каландра, а также от скорости подачи войлока. Предпочтительно, чтобы пропитка осуществлялась с использованием скорости подачи волокнистого армирующего наполнителя равной 2 метрам в минуту. При использовании войлока высокой плотности можно осуществлять две последовательных технологических операции пропитки (с двух поверхностей), чтобы поспособствовать пропитке до самого центра волокнистого армирующего наполнителя.

В соответствии с другим вариантом, пропитку волокнистого войлока можно также осуществлять способом RTM (инжекция смолы в форму), который позволяет получать монолитные детали со сложными геометрическими формами, а также функционализированные (например, интеграция приборов, или измерительные датчики), ограничивая, таким образом, работы, связанные с механической сборкой в предполагаемых областях применения.

В конце стадии пропитки получают подложку 22, пропитанную смесью смола/вспенивающая добавка, которая имеет приблизительно следующие массовые доли компонентов:

70% смеси смола/вспенивающая добавка,

30% волокнистых армирующих наполнителей.

Вторая стадия 12 обезвоживания пропитанной подложки 22 перед стадией вспенивания 13 заключается в доведении уровня содержания влаги в пропитанной подложке 22 до значения предпочтительно находящегося в интервале от 10% до 13% по массе, понимая, что, как правило, уровень содержания влаги в интервале от 8% до 15% после обезвоживания является подходящим для осуществления следующих стадий способа, соответствующего изобретению, при этом уровень содержания влаги пропитанной подложки 22 в конце стадии обезвоживания зависит от ее толщины.

В соответствии с изобретением, стадию 12 обезвоживания пропитанной подложки можно проводить простым испарением с воздухообменом, или путем испарения/конденсации в ограниченной среде таким образом, чтобы не разрушить структуру волокон.

Однако в предпочтительном варианте осуществления данной стадии обезвоживания 12, пропитанную подложку 22, предварительно размещенную на пористом основании, например, металлической решетке, выдерживают в течение времени, приблизительно равного 24 часам, в климатической камере, имеющей внутреннюю систему вентиляции, в которой она подвергается, как показано на Фиг. 3, воздействию последовательности циклов нагревания 31 и охлаждения 32, при этом температура, до которой материал охлаждают или нагревают предпочтительно меняется в интервале от -10°С до +25°С.

В конце стадии обезвоживания 12 пропитанная подложка имеет, таким образом, отрегулированное содержание влаги, что позволяет проводить следующие стадии 13 и 14 вспенивания и удаления водяного пара. Соответственно, в таком случае можно сразу перейти к следующим стадиям 13 и 14 и завершить изготовление материала. В соответствии с другим вариантом можно отложить завершение изготовления, а также отложить проведение третьей и четвертой стадий, направляя пропитанную и обезвоженную подложку на хранение 111. Последняя в таком случае, однако, должна быть упакована таким образом, чтобы сохранялся полученный уровень влажности.

Следует отметить, что, как правило, предпочтительно обезвоживать пропитанную подложку в той форме, которая требуется для конечного материала. В данном случае пропитанную подложку обезвоживают в то время, когда она помещена в шаблон, соответствующий указанной форме, при этом все располагается в упомянутой выше климатической камере.

Третья стадия 13 способа изготовления композиционного материала, соответствующего изобретению, относится к вспениванию обезвоженной пропитанной подложки 22. Она предпочтительно проводится с помощью нагревательного оборудования при повышении температуры подложки до температуры выше или равной температуре вспенивания вспенивающей добавки, например, до температуры, как правило, находящейся в диапазоне от 75°C до 180°С, предпочтительно в диапазоне от 90°С до 130°С. В качестве варианта, данную стадию можно проводить путем подвергания пропитанной и обезвоженной подложки воздействию низкоэнергетического или сверхвысокочастотного электромагнитного излучения.

В соответствии с предпочтительным вариантом осуществления, показанном на Фиг. 5 и 6, данную стадию проводят при помощи пресса с подогревом при температуре нагрева предпочтительно находящейся в диапазоне от 130°С до 180°С, такой температуре, которая дает возможность одновременно осуществить активацию вспенивающей добавки и сшивание смолы. Пресс с подогревом предпочтительно позволяет накладывать противодавление, ограничивающее вспенивание материала, вызванное нагреванием.

В данном предпочтительном варианте осуществления, время нахождения в прессе при этом определяется, как поясняется номограммой на Фиг. 4, в зависимости от толщины (и, таким образом, от плотности) материала, который необходимо получить для применения в рассматриваемой области. В данном случае использование пресса с подогревом преимущественно дает возможность регулировать конечную толщину получаемого материала 18 после вспенивания.

В соответствии с данным предпочтительным вариантом осуществления, стадия 13 вспенивания композиционного материала согласно изобретению включает в себя проведение следующих технологических операций:

- предварительное нагревание пресса,

- Размещение на своем месте оборудования и средств для регулирования толщины, а также геометрии элемента из композиционного материала, который необходимо получить. В случае плоского элемента 51, такого как плита, такие средства, например, включают в себя металлические блоки 52, размещенные между верхней плитой 53 и нижней плитой 54 пресса, тогда как в случае детали 61, имеющей заданный объем, такие средства включают в себя, например, как показано на Фиг. 6, полости 62 и 63, соответствующие форме детали, при этом полости используются, например, для придания формы пропитанной подложке;

- помещение разделительного компонента для пресс-форм (не показано на Фиг. 6 и 7) на нижнюю плиту пресса, а также на верхнюю поверхность пропитанной подложки. Этот разделительный компонент для пресс-формы состоит, например, из пергаментной бумаги.

- помещение пропитанной подложки на нижнюю плиту пресса.

- подача давления на пресс, при этом значения приложенного давления зависят от толщины, которую должен иметь элемент после вспенивания, являясь, например, значениями, предварительно записанным в системе управления пресса.

В соответствии с изобретением, противодавление, прикладываемое на пропитанную подложку с целью ограничения ее вспенивания до требуемой величины, будет, таким образом, как правило, иметь значение в интервале от 75 до 200 тонн в случае рассматриваемых областей практического применения.

В конце стадии вспенивания необходимо, чтобы присутствующие в различном количестве летучие компоненты, удерживаемые в материале и, в частности, водяной пар, связанный с использованием волокон естественного происхождения, были удалены из материала. Четвертая стадия 14 способа изготовления композиционного материала 18 согласно изобретению относится к переходу к указанному удалению. Данная стадия, длительность которой, в частности, зависит от толщины изготовленного элемента из материала, или изготовленной детали, является необходимой для поддержания структурной целостности вышеуказанной детали.

Она предпочтительно применяется в случае, когда изготовленный элемент из композиционного материала имеет сложную геометрическую форму, имеет неплоские поверхности, например, искривленные поверхности, при этом изготовление такого элемента требует размещения между плитами пресса формы, в которую целиком помещается элемент. В случае плоского элемента стандартной толщины (≤12 мм), удерживаемый в материале водяной пар выходит естественным образом по краям элемента, при этом для регулирования толщины предварительно устанавливаются блоки при обеспечении вентиляционных отверстий, достаточных для удаления летучих компонентов при осуществлении стадии вспенивания.

В соответствии с изобретением, данная стадия удалении 14 водяного пара преимущественно следует за стадией вспенивания 13. Она заключается в осуществлении частичного снижения давления, которое позволяет выйти водяному пару, изначально присутствующему в пропитанной подложке.

В соответствии с предпочтительным вариантом осуществления способа, соответствующего изобретению, осуществление вышеуказанной стадии, длящейся приблизительно 30 секунд, только один раз после стадии 13, как показано на Фиг. 7 и Фиг. 1, является достаточным при изготовлении деталей из материала с толщиной меньше чем, или равной 12 мм. Однако при значениях толщины материала выше чем, или равным 13 мм, для удаления воды из пропитанной подложки может потребоваться проведение одной стадии 14 несколько раз, к примеру, два раза. В таком случае она осуществляется первый раз 141 перед осуществлением стадии вспенивания 13, а второй раз 142 сразу после осуществления последней, как показано на Фиг. 8 и Фиг. 9.

Перед каким-либо использованием материала полученного, таким образом, по завершении четырех стадий изготовления в соответствии с требованиями, последний подвергают завершающей стадии 15 стабилизации, заключающейся в том, что изготовленный элемент из материала 18 оставляют в состоянии покоя в горизонтальной плоскости на время, достаточное для достижения комнатной температуры естественным образом. В соответствии с предпочтительным вариантом осуществления данной завершающей стадии, нахождение элемента из материала в состоянии покоя длится, по меньшей мере, 2 часа. Такая завершающая стадия стабилизации, в частности, позволяет уменьшить механические напряжения в материале, при этом такое уменьшение напряжений обеспечивает его структурную целостность (т.е. отсутствие внутренних дефектов), а также поддерживает его геометрические характеристики. Таким образом, получается элемент из композиционного материала 19, готовый для использования при изготовлении требуемого изделия, или конструкции.

Кроме того, полученный таким образом материал, соответствующий изобретению может в зависимости от его практического назначения быть подвержен дополнительным процессам обработки, таким как покраска, нанесение поверхностного покрытия, образующего механическую защиту, или наделяющего материал некоторыми эстетическими свойствами.

Таким образом, при применении способа, соответствующего изобретению, с использованием описанных в данной заявке компонентов, успешно получается композиционный материал, который имеет характеристики состава и строения, а также физические свойства (механические, тепловые и акустические) такого качества, чтобы представлять собой решение упомянутых выше проблем, таких проблем, удовлетворительное решение которых не обеспечивается существующими композиционными материалами.

Следующий практический пример предоставлен в целях иллюстрирования данного изобретения.

Данный пример относится к изготовлению композиционного материала из базальтовых волокон для практического применения в области авиации. Данный материал назван заявителем ROXALTE®.

Материал является композиционным материалом, соответствующим изобретению, изготовленным следуя стадиям способа, соответствующего изобретению, повторно описанного ниже.

Материал, о котором идет речь, получают исходя из смеси 17 смолы, вспенивающей добавки и воды, при этом все компоненты перемешиваются механическим способом в смесителе с вертикальной мешалкой типа Lödige, или в устройстве в виде вращающегося барабана, в течение приблизительно 20 минут.

Смесь фенольной смолы/вспенивающей добавки в данном случае готовится таким образом, что доли компонентов в готовой смеси соответствуют представленным ниже в Таблице 2.

- Expancel 642 WU 40

- Вода

15%

8%

Описанную выше смесь перемешивают механическим способом в 28

смесителе с вертикальной мешалкой типа Lödige в течение 10 минут (время для достижения однородности смеси).

Вышеуказанная смесь используется для осуществления пропитки 11 при подаче самотеком и пропускании через каландр войлока 16, являющегося иглопробивным с двух поверхностей при подаче полиэтиленового волокна, вес которого составляет 780 г/м2, при этом указанный войлок распространяется компанией Basaltex под кодом 6/130 из серии BCF Fibers Needlefelts/Mats, при этом требуемое конечное весовое соотношение наполнитель/смола, которое регулируется пропусканием через каландр, составляет 30/70.

После пропитки фенольной смолой, войлок 11 подвергают стадии 12 обезвоживания в течение 24 часов, в ходе которой придерживаются температурного режима, представленного на Фиг. 3.

В конце в данном случае проводят стадию вспенивания 13 с использованием пресса при механическом давлении, равном 80 тонн.

Изготовленный таким образом образец материала ROXALTE®, свойства которого повторно изложены ниже, был затем охарактеризован испытаниями на огнестойкость. Результаты этих испытаний, проанализированные в соответствии со стандартами FAA АС20-135 и ISO 2685 (издание 1998), позволяют нам утверждать, что материал ROXALTE® являлся огнестойким или «пожаробезопасным».

Размеры плоских образцов: 25,4×25,4 см

Испытанные значения толщины: 7 и 14 мм

Плотность материала: 150 и 300 кг/м3

Огнестойкость >17 минут

Изобретение относится к композиционным материалам на основе волокнистых материалов и смол на водной основе. Композиционный материал состоит из подложки из природного волокна, имеющей войлочную структуру, из термоотверждаемой матрицы, образованной из водоосновной смолы, и вспенивающей добавки. При этом войлок является иглопробивным с двух поверхностей при подаче дополнительного полиэтиленового волокна. После сушки соотношение смолы и волокна составляет, мас.%: от 60 до 80 и от 20 до 40 соответственно. Изобретение позволяет улучшить качество композиционного материала за счет хорошей равномерности волокон, регулировать плотность и толщину и получать материал с требуемыми механическими, тепловыми и акустическими свойствами, упростить способ изготовления и демонтажа материала. 2 н. и 19 з.п. ф-лы, 9 ил., 2 табл.

1. Композиционный материал (18), отличающийся тем, что он состоит из:

- подложки (16, 21) из природного волокна, имеющей войлочную структуру, при этом вышеуказанный войлок является иглопробивным с двух поверхностей при подаче дополнительного полиэтиленового волокна;

- термоотверждаемой матрицы, образованной из водоосновной смолы, выполненной для полной пропитки подложки;

- вспенивающей добавки, распределенной в матрице, вспенивание которой инициируется ее нагреванием до заданной температуры, при этом вспенивающая добавка вместе с термоотверждаемой матрицей образует водную смесь (17), объединяемую с подложкой путем пропитки;

массовые доли используемых подложки и термоотверждаемой матрицы определяются таким образом, чтобы получить пропитанную подложку, которая после сушки имеет следующие массовые доли компонентов:

- в диапазоне от 60% до 80% смолы,

- в диапазоне от 40% до 20% волокон.

массовая доля вспенивающей добавки в водной смеси (17) составляет от 10% до 15%.

2. Материал по п. 1, отличающийся тем, что подложка (16, 21) является войлоком из базальтовых волокон.

3. Материал по п. 2, отличающийся тем, что базальт, из которого состоят волокна, образующие подложку (16, 21), содержит долю оливина, равную, по меньшей мере, 15% масс.

4. Материал по любому из пп. 1-3, отличающийся тем, что смола, образующая матрицу, является фенолформальдегидной смолой.

5. Материал по п. 1, отличающийся тем, что смолу, образующую матрицу, получают из биологического источника.

6. Материал по любому из пп. 1-3, отличающийся тем, что вспенивающая добавка образована микросферами из углеводородов, покрытыми полимерной пленкой.

7. Материал по п. 6, отличающийся тем, что углеводород, из которого состоит вспенивающая добавка, является изобутаном.

8. Материал по любому из пп. 1-3, отличающийся тем, что вспенивающая добавка представляет собой дрожжи, примешанные к водоосновной смоле.

9. Материал по любому из пп. 1-3, отличающийся тем, что он содержит подложку из волокон и термоотверждаемую матрицу (на водной основе) со следующими массовыми долями:

- волокна: 30%,

- смола: 70%.

10. Материал по любому из пп. 1-3, отличающийся тем, что он содержит подложку из волокон и термоотверждаемую матрицу (на водной основе) со следующими массовыми долями:

- волокна: 40%,

- смола: 60%.

11. Материал по любому из пп. 1-3, отличающийся тем, что он дополнительно содержит бактерицидный компонент, помещенный в матрицу.

12. Материал по любому из пп. 1-3, отличающийся тем, что он дополнительно содержит, по меньшей мере, один краситель, помещенный в матрицу.

13. Способ изготовления композиционного материала по любому из предыдущих пунктов, отличающийся тем, что он главным образом включает следующие стадии:

- первую стадию (11), на которой пропитывают волокнистую подложку (16, 21) водной смесью, при этом пропитку осуществляют гравитационным распылением на, по меньшей мере, одну из поверхностей подложки (16, 21) и пропускают через каландр,

- вторую стадию (12), на которой удаляют воду из пропитанной подложки (22), при этом удаление воды осуществляют сушкой пропитанной подложки (22) и искусственной вентиляцией, при этом сушка осуществляется в соответствии с чередованием циклов (31, 32) подвергания пропитанной подложки (22) воздействию положительной температуры выше 20°С и отрицательной температуры ниже -5°С,

- третью стадию (13), на которой активируют вспенивающую добавку, при этом вспенивание вызывается путем повышения температуры пропитанной и обезвоженной подложки, при наложении на подложку ограничителя объема,

- четвертую стадию (14), на которой удаляют летучие вещества, удерживаемые в полученном материале, при этом удаление осуществляется проведением стадии поверхностной декомпрессии полученного материала в начале (81) и/или в конце вспенивания (71, 82).

14. Способ по п. 13, отличающийся тем, что вторая стадия обезвоживания заключается в помещении пропитанной подложки (22) в климатическую камеру и подвергании ее чередующимся циклам (31, 32) выдерживания при значении температуры в диапазоне от 25°С до 28°С и последующем выдерживании при значении температуры, приблизительно равном -10°С.

15. Способ по любому из пп. 13 и 14, отличающийся тем, что стадии вспенивания (13) и декомпрессии (14) проводят с задержкой, при этом пропитанную и обезвоженную подложку хранят (111) в упаковке, подходящей для поддержания у нее постоянного уровня влаги.

16. Способ по любому из пп. 13 и 14, отличающийся тем, что он включает в себя конечную стадию (15) стабилизации, в ходе которой изготовленный материал (18) выдерживают в горизонтальном положении при комнатной температуре до тех пор, пока его температура естественным образом не вернется к значению комнатной температуры.

17. Способ по любому из пп. 13 и 14, отличающийся тем, что третья стадия (13) вспенивания осуществляется путем пропускания материала через пресс с подогревом для наложения противодавления, ограничивающего вспенивание, вызванное нагреванием, и включает в себя следующие этапы, на которых:

- предварительно нагревают пресс,

- размещают между двумя плитами (53, 54) пресса приспособления (52, 62, 63) для регулирования толщины, а также геометрии изготавливаемого элемента из композиционного материала;

- помещают разделительный компонент для пресс-форм на нижнюю плиту пресса, а также на верхнюю поверхность пропитанной подложки;

- прикладывают давление на пресс, при этом значение прикладываемого давления зависит от толщины, которую должен иметь элемент после вспенивания.

18. Способ по п. 17, отличающийся тем, что разделительный компонент для пресс-форм является пергаментной бумагой.

19. Способ по п. 17, отличающийся тем, что значение давления, накладываемого прессом, является значением, предварительно записанным в системе управления пресса.

20. Способ по п. 17, отличающийся тем, что значение давления, прикладываемого прессом, находится в диапазоне от 75 до 200 т.

21. Способ по п. 17, отличающийся тем, что элемент из изготовленного материала (18) получают формованием пропитанной подложки, при этом последняя вводится в пресс-форму пресса, при этом прикладываемое прессом давление передается подложке путем передачи прикладываемого давления на верхнюю (62) и нижнюю (63) части пресс-формы.

| US 4432825 A, 21.02.1984 | |||

| Секционный элеватор к картофелеуборочной машине | 1954 |

|

SU102335A1 |

| DE 4207243 A1, 09.09.1993 | |||

| DE 20104584U1, 25.07.2003 | |||

| US 4410481 A, 18.10.1983 | |||

| WO 2007143646 A2,13.12.2007 | |||

| RU 2002129110 A,27.02.2004 | |||

| КОНСТРУКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2278027C1 |

Авторы

Даты

2015-09-20—Публикация

2011-02-15—Подача