Настоящее изобретение относится к области армирующих материалов, применяемых для получения композиционных изделий. Более точно, изобретение относится к применению, позволяющему улучшить поперечную электропроводность полученного композиционного изделия.

Изготовление композиционных деталей или изделий, то есть содержащих, с одной стороны, одно или несколько усилений или полотен из волокон, а с другой стороны, матрицу, которая чаще всего является термоотверждаемой ("смола"), но может включать термопластичные вещества, может быть осуществлено, например, способом, называемым "прямым", или "LCM" (от английского "Liquid Composite Moulding" - литьевое формование композитов). Прямой способ заключается в том, что одно или несколько усилений из волокон применяется в сухом состоянии (то есть без окончательной матрицы), а смола или матрица применяются отдельно, например, путем нагнетания в литьевую форму, содержащую упрочняющие волокна (способ "RTM", от английского Resin Transfer Moulding - трансферное формование пластмасс), пропиткой по толщине упрочняющих волокон (способ "LRI", от английского "Liquid Resin Infusion" - пропитка жидкой связующей смолой, или способ "RFT", от английского "Resin Film Infusion" - пропитка пленочным связующим), или же путем промазывания/пропитки вручную валиком или кистью каждого единичного слоя упрочняющих волокон, наносимого последовательно на форму.

Для способов RTM, LRI или RFI сначала обычно требуется изготовить волокнистую заготовку в форме желаемого конечного изделия, а затем пропитать эту заготовку смолой. Смола вводится или впитывается при повышенной температуре под действием перепада давлений, а затем, когда все необходимое количество смолы будет находиться в заготовке, систему нагревают до более высокой температуры, чтобы осуществить цикл полимеризации/сшивки и, таким образом, привести к отверждению системы.

К композиционным изделиям, применяющимся в автомобильной, авиационной или судостроительной промышленности, предъявляются очень строгие требования, в частности, в отношении их механических свойств. Для экономии топлива в авиационной промышленности многие металлические материалы были заменены более легкими композиционными материалами. Кроме того, многие гидравлические системы управления полетом были заменены электронными системами управления, всегда в целях выигрыша в весе.

Смола, которую позднее, при изготовлении детали, объединяют, в частности, путем нагнетания или пропитки, с однонаправленными армирующими полотнами, может быть термоотверждаемой смолой, например, эпоксидной. Чтобы позволить надлежащее течение через заготовку, состоящую из сборки разных слоев углеродных волокон, эта смола чаще всего является очень текучей, например, имеет вязкость порядка 50-200 мПа·с при температуре пропитки/нагнетания. Основным недостатком смолы этого типа является ее ломкость после полимеризации/сшивки, что приводит к низкому сопротивлению удару полученных композиционных изделий.

Для решения этой проблемы в документах уровня техники предлагалось комбинировать однонаправленные слои углеродных волокон с промежуточными слоями на основе смолы, в частности, с нетканым материалом из термопластичных волокон. Такие решения описаны, в частности, в патентных заявках или патентах EP 1125728, US 6828016, WO 00/58083, WO 2007/015706, WO 2006/121961 и US 6503856. Добавление такого промежуточного слоя смолы, как нетканый материал, позволяет улучшить механические свойства в испытании на сжатие после удара (CAI), представляющем собой испытание, широко применяющееся для характеризации ударопрочности конструкций.

Авторы настоящей заявки в предшествующих патентных заявках WO 2010/046609 и WO 2010/061114 предлагали также особые промежуточные материалы, содержащие полотно однонаправленных волокон, в частности, углеродных, соединенного склеиванием на каждой из своих сторон с нетканым материалом из термопластичных волокон (называемым также нетканым материалом), а также предлагали способ их получения. Такие композиционные материалы состоят из слоев углерода и слоев термоотверждаемого или термопластичного вещества. Углеродное волокно является проводником электрического тока, в отличие от термоотверждаемых или термопластичных материалов. Таким образом, сборка из этих двух материалов представляет собой систему проводящих материалов и изоляционных материалов. Поэтому из-за присутствия слоев смолы поперечная электропроводность является почти нулевой.

Однако для рассеяния энергии, вносимой прохождением молнии через фюзеляж или несущую поверхность (крылья), а также для обеспечения функции обратного тока поперечная электропроводность композиционных изделий, применяющихся в авиации, должна быть высокой. Так как запасы горючего находятся в крыльях самолета, крайне важно иметь возможность рассеивать электрическую энергию и, таким образом, иметь хорошую проводимость по оси, ортогональной поверхности детали, обозначенной осью z. В авиационных конструкциях электропроводность до настоящего времени обеспечивалась самим материалом, который имел в основе главным образом алюминий. Так как новые модели самолетов включают все больше и больше композиционных материалов, главным образом на основе углерода, возникла настоятельная потребность обеспечить дополнительную электропроводность, чтобы обеспечить функции возврата тока и стойкость материала к удару молнии. Эта проводимость обеспечивается в настоящее время в композиционных изделиях на основе углеродных волокон благодаря локальному применению металлических лент или оплеток, соединяющих детали друг с другом. Такое решение существенно увеличивает вес и стоимость композиционного материала и поэтому не может считаться удовлетворительным.

Патентная заявка WO 2011/048340 также описывает применение укладок чередующихся однонаправленных полотен и термопластичного нетканого материала, скрепленных точечными связями, которые могут сопровождаться перфорациями. Патентная заявка EP 2505342 (соответствующая международной заявке WO 2011/065437) также предусматривает создание отверстий в системе препрегов, чтобы улучшить межслойное сопротивление и препятствовать расслаиванию. В этом документе предусматривается также вставлять штифты из углеродных волокон в проделанные отверстия, чтобы сохранить слоистый материал, получаемый из препрегов. Указывается, что такое присутствие штифтов, вставленных в отверстия, позволяет улучшить характеристики электропроводности между разными слоями углеродных волокон. Таким образом, очевидно, что согласно этому документу создание отверстий используется не для улучшения поперечной электропроводности конечного изделия, так как это улучшение достигается последующим введением штифтов в заранее выполненные отверстия. В рамках изобретения авторы открыли новый способ получения композиционных изделий, имеющих удовлетворительную электропроводность, в частности, по толщине изделия не параллельно составляющим ее слоям, даже в случаях, когда такие изделия состоят из сборки армирующих материалов на основе углеродных волокон, между которыми проложен по меньшей мере один слой из термопластичного или термоотверждаемого вещества или из смеси термопластичного и термоотверждаемого веществ.

Настоящее изобретение относится к применению, при изготовлении композиционного изделия, получаемого из сборки армирующих материалов из углеродных волокон, между которыми проложен по меньшей мере один слой термопластичного или термоотверждаемого вещества или смеси термопластичного и термоотверждаемого веществ, операции точечного приложения пробивных усилий к по меньшей мере двум слоям, являющимся компонентами сборки и находящимся в сборке по соседству, таким образом, чтобы пройти последовательно через по меньшей мере один армирующий материал и по меньшей мере один слой термопластичного или термоотверждаемого вещества или смеси термопластичного и термоотверждаемого веществ, наложенные один на другой, для улучшения поперечной электропроводности получаемого композиционного изделия.

Поперечную удельную проводимость можно определить как величину, обратную удельному сопротивлению, которое в свою очередь равно сопротивлению, умноженному на площадь поверхности и деленному на толщину детали. Другими словами, поперечная удельная проводимость характеризует способность детали распространять и проводить электрический ток по своей толщине, она может быть измерена способом, подробно описываемым в примерах.

Следующее описание, проводимое с обращением к приложенным фигурам, позволяет лучше понять изобретение.

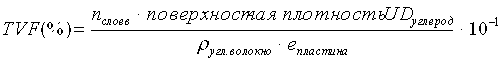

Фиг. 1 является схематическим видом, иллюстрирующим один вариант осуществления изобретения.

Фиг. 2 является схематическим видом, иллюстрирующим другой вариант осуществления изобретения.

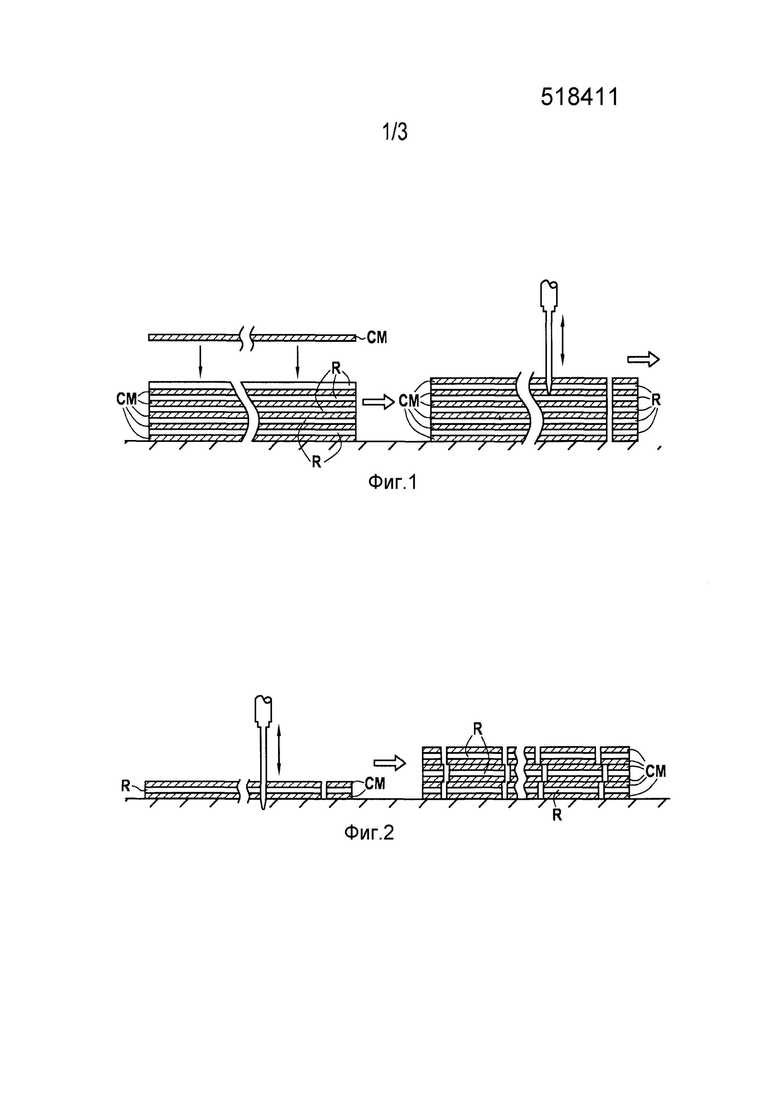

Фиг. 3 является схематическим видом ряда точек приложения пробивных усилий, или точек, через которые осуществляют пробивание или перфорации.

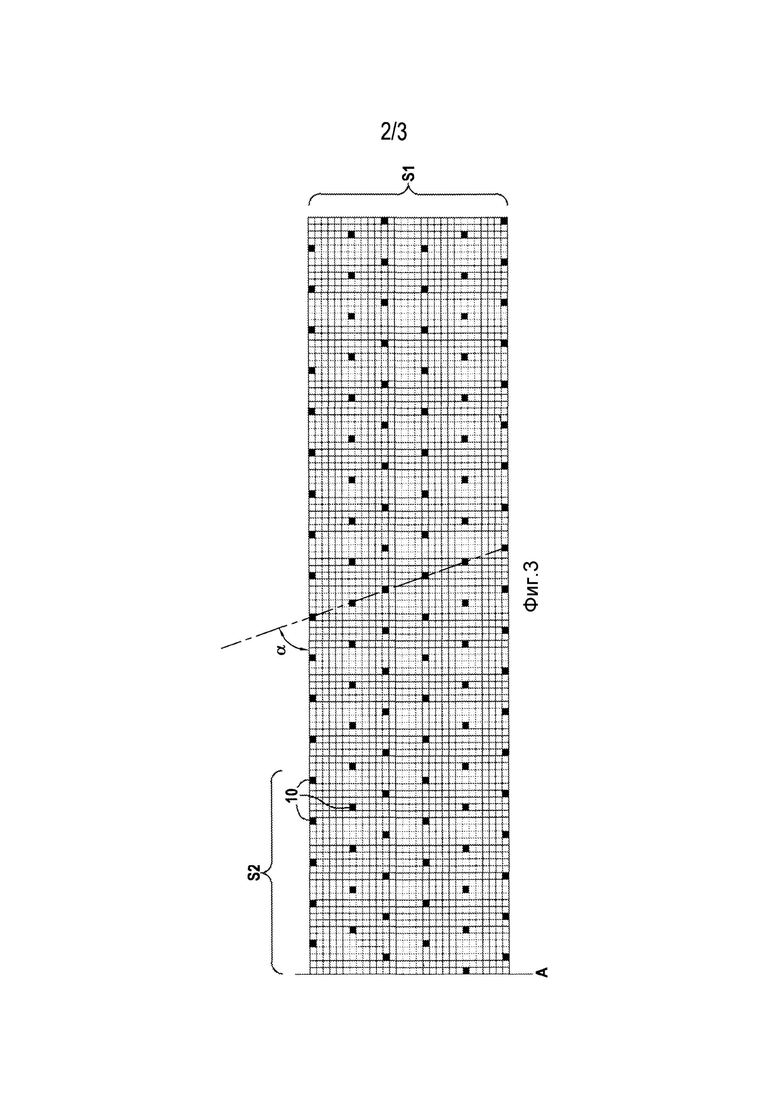

Фиг. 4 (общий вид перфорации в увеличении) является фотографией перфорированного промежуточного материала, который может использоваться в рамках изобретения.

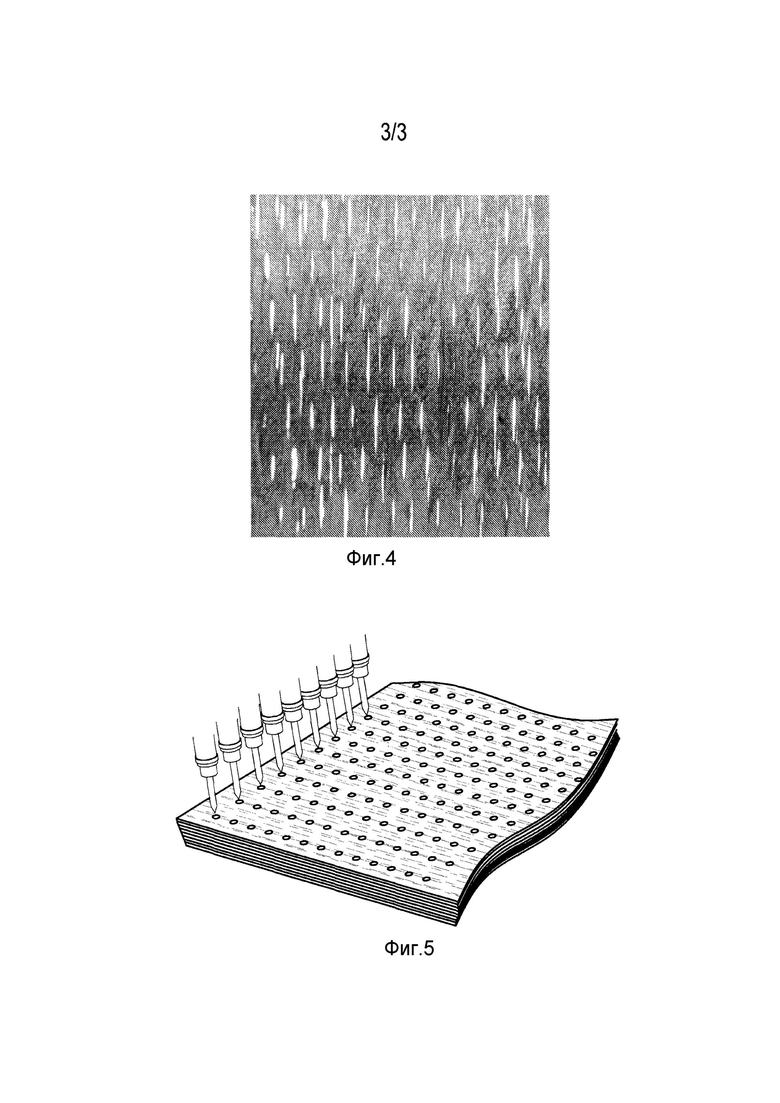

Фиг. 5 показывает схематически устройство точечного приложения пробивных усилий.

В рамках изобретения операция точечного приложения пробивных усилий соответствует операции пробивания в разных точках приложения или пробивки. Далее в описании операция точечного приложения пробивных усилий будет называться также без различия операцией пробивания в разных точках пробивки, причем такой этап состоит в прохождении по меньшей мере двух соседних слоев армирующего материала и слоя термопластичного или термоотверждаемого вещества.

Сборка состоит из слоев армирующего материала из углеродных волокон и слоев термопластичного или термоотверждаемого вещества или смеси таких веществ, которые наложены друг на друга. По меньшей мере один слой термопластичного или термоотверждаемого вещества или смеси таких веществ вставлен между двумя слоями армирующего материала из углеродных волокон. Слой термопластичного или термоотверждаемого вещества, ближайший к слою армирующего материала из углеродных волокон, будет называться соседним с ним. Под соседними слоями понимаются, в частности, два слоя, непосредственно граничащие между собой, то есть следующие друг за другом в сборке, будучи расположенными друг против друга.

Операцию точечного приложения пробивных усилий предпочтительно реализуют путем внедрения иглы или ряда игл, что позволяет хорошо контролировать направление пробивных усилий. Однако вполне можно предусмотреть осуществление такой операции с помощью струи воздуха или воды.

Разумеется, механизм или устройство, применяемое для операции пробивания, извлекают либо после прохождения через сборку или часть сборки, на которой эта операция проводится, либо осуществляя ход вперед/назад. Улучшение электропроводности получают даже после извлечения этого механизма или устройства, которое может быть механизмом или устройством любого типа, в отличие от рекомендаций заявки EP 2505342.

Целью и результатом этого пробивания является вдавить определенные углеродные волокна армирующего материала в толщину слоя термопластичного или термоотверждаемого вещества или смеси этих двух веществ, чтобы в конечной детали эти углеродные волокна могли соприкасаться с углеродными волокнами армирующего материала, находящегося с другой стороны слоя термопластичного или термоотверждаемого вещества, чтобы, таким образом, увеличить поперечную электропроводность получаемого в конце композиционного изделия. Поэтому эту операцию осуществляют так, чтобы пробить последовательно один слой армирующего материала из углеродных волокон и по меньшей мере один соседний с ним слой термопластичного или термоотверждаемого вещества или смеси таких веществ, в позиции наложения, которую пробитые слои имеют в конечной сборке, применяющейся для получения композиционного изделия. В рамках изобретения для улучшения проводимости применяется только операция приложения пробивных усилий. При применении согласно изобретению, после этого приложения пробивных усилий в точки приложения не вводится никакого внешнего механизма для улучшения электропроводности, в отличие от того, что делается согласно заявке EP 2505342.

Предпочтительно, операция пробивания проводится так, чтобы достичь поперечной электропроводности полученного композиционного изделия по меньшей мере 15 См/м, предпочтительно по меньшей мере 20 См/м, предпочтительно от 60 до 300 См/м.

Предпочтительно, операцию пробивания осуществляют в направлении, поперечном поверхности слоев, через которые она проводится.

Было установлено, что частота точек пробивания в интервале от 40000 до 250000 на м2 позволяет получить особенно удовлетворительные результаты в отношении поперечной электропроводности. Операция пробивания может повлечь или не повлечь образование отверстия или перфорации. Согласно одному частному варианту осуществления изобретения, подходящему, кроме того, ко всем его вариантам применения, операция точечного приложения пробивных усилий оставляет перфорации в проходимых слоях. Отверстия, образованные в результате операции перфорации, чаще всего имеют в плоскости пересекаемых слоев круглое или более или менее вытянутое сечение, в форме глазка или прорези. Полученные перфорации имеют, например, больший размер, измеренный параллельно пересекаемой поверхности, в диапазоне от 1 до 10 мм. В частности, операция точечного приложения пробивных усилий приводит к получению коэффициента раскрытия больше 0 и меньше или равного 8%, предпочтительно от 2 до 5%. Коэффициент раскрытия определяется как отношение площади поверхности, не занятой материалом, к полной обследованной площади поверхности, причем обследование может производиться сверху материала при освещении его снизу. Этот параметр можно измерить, например, методом, описанным в заявке WO 2011/086266, он выражается в %.

Операция точечного приложения пробивных усилий предпочтительно сопровождается нагреванием, влекущим расплавление, по меньшей мере частичное, термопластичного или термоотверждаемого вещества или смеси этих двух веществ на уровне точек приложения пробивных усилий. Предпочтительно, это расплавление имеет место на всех пересекаемых слоях термопластичного или термоотверждаемого вещества или смеси этих двух веществ. Для этого используют, например, механизм пробивания, который сам является нагреваемым. Такая операция позволяет, в частности, получить сварные соединения и, таким образом, зафиксировать перфорации, чтобы они сохранялись даже после извлечения механизма или устройства пробивания, используемого для приложения пробивного усилия. В отсутствие такого нагрева армирующий материал и слой термопластичного или термоотверждаемого вещества или смеси этих двух веществ могут иметь тенденцию стягиваться вокруг точки пробивания после извлечения используемого механизма или устройства пробивания, так что полученный коэффициент раскрытия может соответствовать в таком случае имевшемуся перед операцией пробивания.

Операция пробивания может быть выполнена на уже сформированной сборке или на промежуточных материалах, которые будут затем укладываться один на другой, чтобы образовать сборку, необходимую для получения композиционного изделия.

В первом случае операция пробивания будет осуществляться так, чтобы пройти, в каждой точке пробивания, через всю толщину сборки. Перед операцией точечного приложения пробивных усилий разные слои, являющиеся компонентами сборки, можно просто поместить друг на друга, не скрепляя их между собой, или некоторые или все слои, из которых состоит сборка, могут быть скреплены между собой, например, операцией горячего склеивания, сшивкой или иным способом.

Когда применяются промежуточные материалы, операция пробивания может быть осуществлена на промежуточных материалах до их сборки или на уже сформированной сборке.

Если операция пробивания реализуется на промежуточных материалах, такая операция предпочтительно проводится на каждом промежуточном материале, которые будут накладываться друг на друга при сборке, и/или таким образом, чтобы пройти в каждой точке пробивания через всю толщину промежуточного материала. Разумеется, во время операции пробивания достаточное напряжение, в частности, от 1·10-3 до 2·10-2 Н/мм, будет прикладываться, в частности, к промежуточному материалу, чаще всего перемещающемуся, чтобы позволить ввести выбранное средство или механизм пробивания. Не требуется, чтобы точки пробивания накладывались друг на друга при сборке промежуточных материалов.

Согласно одному варианту осуществления, предпочтительному в рамках изобретения, сборку можно осуществить путем наложения друг на друга промежуточных материалов, состоящих из армирующего материала на основе углеродных волокон, соединенного по меньшей мере на одной своей стороне со слоем термопластичного или термоотверждаемого вещества или смеси этих двух веществ. Такой промежуточный материал может быть образован из армирующего материала на основе углеродных волокон, соединенного со слоем термопластичного или термоотверждаемого вещества или смеси этих двух веществ только на одной из своих сторон или на каждой стороне. Такие промежуточные материалы имеют собственную когезию, поэтому один или два слоя термопластичного или термоотверждаемого вещества или смеси этих двух веществ соединены с армирующим материалом предпочтительно путем термоскрепления, благодаря термопластичному или термоотверждаемому характеру слоя.

Между двумя последовательными армирующими материалами на основе углеродных волокон может находиться единственный слой термопластичного или термоотверждаемого вещества или смеси этих двух веществ. В этом случае сборка может соответствовать последовательности (CM/R)n, где CM означает слой термопластичного или термоотверждаемого вещества или смеси этих двух веществ, R означает армирующий материал на основе углеродных волокон, и n является целым числом, причем, в частности, все слои из термопластичного или термоотверждаемого вещества или из смеси этих двух веществ, находящиеся внутри сборки, имеют одинаковый граммаж. Сборка может также соответствовать последовательности (CM/R)n/CM, где CM означает слой термопластичного или термоотверждаемого вещества или смеси этих двух веществ, R означает армирующий материал на основе углеродных волокон, и n является целым числом, причем, в частности, внешние слои из термопластичного или термоотверждаемого вещества или смеси этих двух веществ имеют граммаж, равный половине граммажа каждого внутреннего слоя из термопластичного или термоотверждаемого вещества или из смеси этих двух веществ. Фиг. 1 иллюстрирует изобретение с такой сборкой в случае, когда операция точечного приложения пробивных усилий проводится на сборке после ее формирования.

Заявка WO 2011/048340 описывает такие сборки, состоящие из чередования однонаправленных углеродных полотен и нетканых материалов из термопластичных волокон, которые подвергают операции пробивания/перфорации. Для дополнительных сведений можно обратиться к этой патентной заявке. Однако, тогда как в настоящем изобретении операция пробивания или перфорации проводится для улучшения поперечной проводимости получаемого в конце композиционного изделия, в этой патентной заявке эта операция применятся для улучшения проницаемости сборки при изготовлении композиционного изделия, когда происходит распределение смолы внутрь сборки.

Можно также, чтобы между двумя последовательными армирующими материалами на основе углеродных волокон находилось два слоя термопластичного или термоотверждаемого вещества или смеси этих двух веществ. Это соответствует, в частности, случаю, когда сборка реализуется путем наложения друг на друга промежуточных материалов, состоящих из армирующего материала на основе углеродных волокон, соединенного на каждой из своих сторон со слоем термопластичного или термоотверждаемого вещества или смеси этих двух веществ.

Фиг. 2 иллюстрирует изобретение в случае, когда сборку осуществляют, исходя из армирующего материала R на основе углеродных волокон, соединенного на каждой своей стороне со слоем CM из термопластичного или термоотверждаемого вещества или из смеси этих двух веществ, которые были предварительно, до их сборки, подвергнуты операции точечного приложения пробивных усилий.

В случае, когда армирующий материал является однонаправленным полотном, точки пробивания предпочтительно будут расположены так, чтобы образовать, например, сетку параллельных линий, и предпочтительно будут располагаться в два ряда линий S1 и S2, так, чтобы:

- в каждом ряду S1 и S2 линии были параллельны друг другу,

- линии ряда S1 были перпендикулярны направлению A однонаправленных волокон углеродного полотна,

- линии обоих рядов S1 и S2 были секущими и образовывали друг с другом угол α, отличный от 90°, в частности, порядка 50-85°; причем в примере, показанном на фиг. 3, угол составляет около 60°.

Такая конфигурация показана на фиг. 3. Учитывая, что на уровне точек пробивания 10, внедрение такого приспособления как игла, приводит к образованию не дыры, а скорее к прорези, как это показано на фиг. 4, так как углеродные волокна отодвигаются друг от друга на уровне точек пробивания, в результате получается смещение прорезей относительно друг друга. Это позволяет избежать образования слишком большого отверстия из-за объединения двух прорезей, расположенных очень близко друг к другу.

Заявка WO 2010/046609 описывает такие промежуточные материалы, подвергшиеся предварительно операции пробивания/перфорации, состоящие из однонаправленных углеродных полотен, соединенных на каждой своей стороне с нетканым материалом из термопластичных волокон. Для дополнительных сведений можно обратиться к этой патентной заявке, учитывая, что она подробно описывает промежуточный материал и способ получения композиционных изделий, которые могут применяться в рамках настоящего изобретения. Опять же, в этой патентной заявке операция пробивания или перфорации проводилась для улучшения проницаемости сборки при получении композиционного изделия. В рамках настоящего изобретения такая операция применяется для улучшения поперечной электропроводности получаемого в конце композиционного изделия. Такое улучшение подтверждается в приводимых ниже примерах.

В рамках изобретения, независимо от варианта его осуществления, операция точечного приложения пробивных усилий будет реализована любым подходящим устройством пробивания, предпочтительно автоматизированным и, в частности, посредством ряда игл, штырьков или другого. Диаметр игл (в ровной части после кончика) будет составлять, в частности, от 0,8 до 2,4 мм. Точки приложения будут чаще всего отделены друг от друга расстоянием от 5 до 2 мм.

Нагрев чаще всего реализуют на уровне устройства пробивания или вокруг него, чтобы "заморозить" отверстие, проделанное в пересекаемых зонах, и получить, таким образом, перфорацию. Нагревательный резистор может быть, например, встроен прямо в устройство пробивания типа иглы. Таким образом, получают расплавление термопластичного вещества или, в случае термоотверждаемого вещества, его частичную или полную полимеризацию вокруг устройства пробивания, причем для всех пробитых слоев термопластичного или термоотверждаемого вещества или смеси этих двух веществ, что приводит после охлаждения к получению нечто вроде глазка вокруг перфорации. При извлечении устройства пробивания охлаждение является мгновенным, что позволяет зафиксировать полученную перфорацию. Предпочтительно, нагревательное устройство встроено прямо в устройство пробивания, чтобы нагревать и само устройство пробивания.

Во время пробивания промежуточный материал или сборка могут соединяться впритык на поверхности, которая тогда может локально нагреваться вокруг устройства пробивания, чтобы осуществить локализованный нагрев вокруг последнего, или же, напротив, может быть полностью изолированной, чтобы предотвратить размягчение ближайших слоев термопластичных или термоотверждаемых веществ или смеси этих двух веществ на всей их поверхности. Фиг. 5 показывает устройство нагревания/пробивания, снабженное совокупностью игл, выровненных по линиям пробивания и отстоящих друг от друга на выбранное расстояние.

Сборка, применяемая в рамках изобретения, может содержать большое число армирующих материалов, обычно по меньшей мере четыре, а в определенных случаях более 100, даже более 200. Сборка предпочтительно будет состоять только из армирующих материалов из углеродных волокон и слоев термопластичного или термоотверждаемого вещества или смеси термопластичного и термоотверждаемого веществ. Предпочтительно, армирующие материалы из углеродных волокон, присутствующие в сборке, будут все одинаковыми, и слои из термопластичного или термоотверждаемого вещества или смеси термопластичного и термоотверждаемого веществ также будут все одинаковыми.

В рамках изобретения при любом варианте его осуществления армирующие материалы, состоящие из углеродных волокон, использующиеся для получения сборки, предпочтительно являются однонаправленными полотнами углеродных волокон. Можно использовать, хотя это и не является предпочтительным, армирующий материал типа прошитой или непрошитой ткани (типа мата).

В рамках изобретения под "однонаправленным полотном углеродных волокон" понимается полотно, состоящее исключительно или почти исключительно из углеродных волокон, осажденных в одном и том же направлении, простирающихся по существу параллельно друг другу. В частности, согласно одному особому варианту осуществления изобретения, однонаправленное полотно не содержит никаких уточных нитей, переплетающих углеродные волокна, и даже не содержит сшивок, целью которых было бы придание когезии однонаправленному полотну перед его соединением со слоем термопластичного или термоотверждаемого вещества или смеси термопластичного и термоотверждаемого веществ. Это позволяет, в частности, избежать волнистости поверхности однонаправленного полотна.

В однонаправленном полотне углеродные нити предпочтительно не соединены с полимерным связующим и поэтому называются сухими, то есть их не пропитывали, не шлихтовали, не соединяли с каким-либо полимерным связующим перед объединением со слоями термопластичного или термоотверждаемого вещества или смеси термопластичного и термоотверждаемого веществ. Тем не менее, углеродные волокна чаще всего характеризуются стандартной массовой долей шлихты, которая может составлять не более 2% от их массы. Это особенно хорошо подходит для получения композиционных изделий путем пропитки смолой, прямыми способами, хорошо известными специалисту.

Волокна, из которых образованы однонаправленные полотна, предпочтительно являются непрерывными. Однонаправленные полотна могут состоять из одной или, предпочтительно, нескольких углеродных нитей. Углеродная нить состоит из множества филаментов, обычно она содержит от 1000 до 80000 филаментов, предпочтительно от 12000 до 24000 филаментов. Особенно предпочтительно в рамках изобретения используются углеродные нити от 1 до 24 K, например, 3K, 6K, 12K или 24K, предпочтительно от 12 до 24K. Например, углеродные нити, присутствующие в однонаправленных полотнах, имеют титр от 60 до 3800 текс, предпочтительно от 400 до 900 текс. Однонаправленное полотно может быть выполнено из углеродных нитей любого типа, из высокопрочных (HR) нитей, модуль упругости которых составляет от 220 до 241 ГПа, а напряжение разрыва при растяжении составляет от 3450 до 4830 МПа, из нитей с промежуточным модулем (IM), модуль упругости которых составляет от 290 до 297 ГПа, а напряжение разрыва при растяжении составляет от 3450 до 6200 МПа, и из нитей с высоким модулем (HM), модуль упругости которых составляет от 345 до 448 ГПа, а напряжение разрыва при растяжении составляет от 3450 до 5520 Па (согласно "ASM Handbook", ISBN 0-87170-703-9, ASM International 2001).

В рамках изобретения, каким бы ни был вариант его осуществления, сборка предпочтительно состоит из нескольких полотен однонаправленных углеродных волокон в качестве армирующего материала, причем углеродные волокна по меньшей мере двух однонаправленных полотен простираются в разных направлениях. Разные направления могут иметь все однонаправленные полотна или только некоторые из них. В остальном, помимо их разной ориентации, однонаправленные полотна предпочтительно будут иметь идентичные характеристики. Привилегированными ориентациями чаще всего будут ориентации, составляющие угол 0°, +45° или -45° (что соответствует также углу +135°) и +90° с главной осью получаемой детали. Угол 0° соответствует оси машины, которая позволяет получить сборку слоев, то есть оси, соответствующей направлению продвижения сборки при ее формировании. Главная ось детали, которая является самой большой ее осью, обычно совпадает с 0°. Выбирая ориентацию слоев, можно, например, получать квазиизотропные, симметричные или ориентированные сборки. В качестве примера квазиизотропной сборки можно назвать сборку под углами 45°/0°/135°/90° или 90°/135°/0°/45°. В качестве примера симметричной сборки можно назвать сборку под углами 0°/90°/0° или 45°/135°/45°. В частности, можно получать сборки, содержащие более 4 однонаправленных полотен, например, от 10 до 300 однонаправленных полотен. Эти полотна могут быть ориентированы в 2, 3, 4, 5 и даже большем числе разных направлений.

Предпочтительно, полотна однонаправленных углеродных волокон имеют граммаж от 100 до 280 г/м2.

В рамках изобретения для любого варианта его осуществления слой или слои термопластичного или термоотверждаемого вещества или смеси этих двух веществ, используемые для получения сборки, предпочтительно представляют собой нетканый материал из термопластичных волокон. Можно также использовать, хотя это и не является предпочтительным, слои из термопластичного или термоотверждаемого вещества или смеси этих двух веществ типа ткани, пористой пленки, сеток, трикотажа или порошкового покрытия.

Под нетканым материалом, который можно также назвать "вуалью", классически понимается совокупность непрерывных или коротких волокон, расположенных случайным образом. Эти нетканые материалы или вуали могут быть получены, например, способом, называемым сухим ("Drylaid" - сухое холстоформование), мокрым способом ("Wetlaid" - влажное холстоформование), из расплава ("Spunlaid" - укладка центрифугированием), например, экструзией ("Spunbond"), экструзией с раздувом ("Meltblown") или прядением с растворителем ("electrospinning", "flashspinning"), хорошо известными специалисту. В частности, средний диаметр волокон, из которых образован нетканый материал, может лежать в интервале от 0,5 до 70 мкм, предпочтительно от 0,5 до 20 мкм. Нетканые материалы могут быть образованы из коротких волокон или, предпочтительно, из непрерывных волокон. В случае нетканого материала из коротких волокон, эти волокна могут, например, иметь длину от 1 до 100 мм. Нетканые материалы создают случайное покрытие, предпочтительно изотропное, что способствует получению оптимальных механических характеристик конечного изделия.

Предпочтительно, чтобы каждый используемый нетканый материал, присутствующий в сборке, имел поверхностную плотность в интервале от 0,2 до 20 г/м2. Предпочтительно, каждый нетканый материал, присутствующий в сборке, имеет толщину от 0,5 до 50 микрон, предпочтительно от 3 до 35 микрон.

Слой или слои термопластичного или термоотверждаемого вещества, присутствующие в сборке, и, в частности, нетканые материалы, предпочтительно из термопластичного вещества, выбраны из полиамидов, сополиамидов, полиамидов с блоками простого или сложного эфира, полифталамидов, сложных полиэфиров, сложных сополиэфиров, термопластичных полиуретанов, полиацеталей, полиолефинов C2-C8, простых полиэфирсульфонов, полисульфонов, полифениленсульфонов, полиэфирэфиркетонов, полиэфиркетонкетонов, полифениленсульфида, простых полиэфиримидов, термопластичных полиимидов, жидкокристаллических полимеров, фенокси-соединений, блок-сополимеров, таких, как сополимеры стирол-бутадиен-метилметакрилат, сополимеры метилметакрилат-бутилакрилат-метилметакрилат, и их смесей.

Другие этапы, применяющиеся для получения композиционного изделия, являются вполне традиционными для специалиста. В частности, при изготовлении композиционного изделия в качестве конечных этапов применяются этап распределения, путем пропитки или нагнетания, термоотверждаемой смолы, термопластичной смолы или смеси таких смол, внутри сборки, с последующим этапом отверждения желаемого изделия посредством полимеризации/сшивки, проводимой по определенному температурному циклу и под давлением, и этап охлаждения. Согласно одному частному варианту осуществления, подходящему, кроме того, ко всем вариантам применения, описанным в связи с изобретением, этапы распределения, отверждения и охлаждения проводятся в закрытой форме.

В частности, смола, распределяющаяся внутрь сборки, будет термопластичной смолой типов, уже перечисленных выше для слоя термопластичного вещества, входящего в сборку, или, предпочтительно, термоотверждаемой смолой, выбранной из эпоксидных смол, ненасыщенных сложных полиэфиров, виниловых эфиров, фенольных смол, полиимидов, бисмалеимидов. фенолформальдегидных, мочевиноформальдегидных смол, 1,3,5-триазин-2,4,6-триаминов, бензоксазинов, сложных эфиров цианатов и их смесей. Такая смола может также содержать один или несколько отвердителей, хорошо известных специалисту для применения с выбранными термоотверждаемыми полимерами.

В случае, когда при получении композиционного изделия используется распределение, путем пропитки или нагнетания, термоотверждаемой смолы, термопластичной смолы или смеси таких смол внутрь сборки, что является основным назначением, предусмотренным в рамках изобретения, полученная сборка перед добавлением этой внешней смолы содержит не более 10% термопластичного или термоотверждаемого вещества. В частности, слои термопластичного или термоотверждаемого вещества или смеси этих двух веществ составляют от 0,5 до 10% от полной массы сборки, предпочтительно от 1 до 3% от полной массы сборки, перед добавлением этой внешней смолы. Хотя изобретение особенно хорошо адаптировано к применению прямого способа, оно применимо также к непрямым способам, в которых используются материалы типа препрегов.

В рамках изобретения сборка предпочтительно формируется автоматизированным способом.

Согласно изобретению, для получения композиционного изделия предпочтительно применяется пропитка сборки термоотверждаемой или термопластичной смолой или смесью таких смол при пониженном давлении в закрытой форме, в частности, при давлении ниже атмосферного, в частности, ниже 1 бара, предпочтительно при давлении от 0,1 до 1 бара.

Композиционное изделие будет готово после этапа термообработки. В частности, композиционное изделие получают обычно путем классического цикла отверждения рассматриваемых полимеров, осуществляя термическую обработку, рекомендованную поставщиками этих полимеров и известную специалисту. Этот этап отверждения искомой детали осуществляется путем полимеризации/сшивки, проводимой по определенному температурному циклу и под давлением, после чего проводится охлаждение. В случае термоотверждаемой смолы чаще всего будут проводить этап гелеобразования смолы перед ее отверждением. Давление, прикладываемое в цикле обработки, является низким в случае пропитки при пониженном давлении и более высоким в случае нагнетания в форму RTM.

Предпочтительно, полученное композиционное изделие имеет объемную долю волокон от 55 до 70%, в частности, от 60 до 65%, что приводит к удовлетворительным свойствам, в частности, для области авиации. Объемная доля волокон (TVF) композиционного изделия рассчитывается, исходя из измерений толщины композиционного изделия и зная поверхностную плотность однонаправленного углеродного полотна и параметры углеродного волокна, согласно следующему уравнению:

где eпластина есть толщина пластины в мм,

ρугл.волокно есть плотность углеродных волокон в г/см3,

поверхностная плотность UDуглерод выражена в г/м2.

Следующие примеры позволяют проиллюстрировать изобретение, но никоим образом не ограничивают его.

Описание исходных материалов

- Вуаль из сополиамида толщиной 118 мкм и плотностью 6 г/м2 выпускается под наименованием 1R8D06 фирмой Protechnic (Cernay, Франция),

- вуаль из сополиамида толщиной 59 мкм и плотностью 3 г/м2, выпускается под наименованием 1R8D03 фирмой Protechnic (Cernay, Франция),

- однонаправленное полотно, выполненное из нитей IMA 12K титром 446 текс, от компании Hexcel, таким образом, чтобы получить поверхностную плотность 194 г/м2.

Получение промежуточных материалов

Осуществляют сборку "полиамидная вуаль/углеродное полотно/полиамидная вуаль" и соединяют термоскреплением согласно способу, описанному на страницах 27-30 заявки WO 2010/046609.

Затем полученный так промежуточный материал перфорируют с помощью системы игл, как показано на фиг. 5. Каждая игла имеет диаметр 1,6 мм в своей ровной цилиндрической части и нагрета до температуры 250°C. Частота полученных отверстий соответствует конфигурации, представленной на фиг. 3, с расстоянием 3 мм между двумя перфорациями на линиях, перпендикулярных однонаправленным волокнам (ряд S1), и 3,5 мм на секущих линиях (ряд S2). Напряжение, прикладываемое к промежуточному материалу во время перфорации, равно 1,7·10-3 Н/мм.

Получение композиционных изделий

Затем материал используют для получения многослойного материала путем укладки 16 слоев (т.е. 16 промежуточных материалов), затем вводят смолу согласно способу RTM в закрытую форму. Размеры пластины составляют 340×340×3 мм для целевой TVF 60%. Укладка слоев, выбранная для этого примера, следующая: [0/90] 4 раза.

Сборку из 16 слоев помещают в алюминиевую литьевую форму, затем форму помещают в пресс под давление 10 бар. Температуру системы повышают до 120°C. Нагнетаемая смола представляет собой смолу RTM6 от фирмы Hexcel. Смолу предварительно разогревают до 80°C в литьевой машине, затем нагнетают в форму, имеющую вход для смолы и выход. После того как смола начинает выделяться на выходе, введение останавливают и форму поддерживают при температуре 180°C в течение 2 часов. В течение этого периода форму поддерживают под давлением 10 бар.

Для сравнения получали также сборки из неперфорированных промежуточных материалов.

Измерение поперечной удельной проводимости композиционных изделий

Из пластины вырезали три-четыре образца размерами 40 мм × 40 мм. Поверхность каждого образца подвергали пескоструйной обработке, чтобы обнажить поверхность углеродных волокон. Этот этап пескоструйной обработки не требуется, если для получения деталей использовалась удаляемая ткань. Затем лицевую/обратную сторону каждого образца обрабатывают, чтобы осадить слой проводящего металла, обычно золота, путем катодного распыления, плазменной обработкой или вакуумным испарением. Покрытие золотом или любым другим металлом следует удалить с поверхности образцов пескоструйной обработкой или обработкой пемзой. Это осаждение проводящего металла позволяет получить низкое контактное сопротивление между образцом и измерительным средством.

Для определения сопротивления используется источник мощности (программируемый блок питания TTi EL302P, 30В/2A, Thurlby Thandar Instruments, Cambridge, Великобритания), способный изменять ток и напряжение. Образец приводят в контакт с 2 электродами блока питания; эти электроды приводят в контакт с помощью зажима. Следует обеспечить, чтобы электроды не соприкасались друг с другом или не контактировали с какой-либо другой металлической деталью. Прикладывают ток 1 A и сопротивление измеряют двумя другими электродами, соединенными с вольтметром/омметром. Опыт осуществляют на каждом образце для измерений. Из величины сопротивления затем выводят величину удельной проводимости, зная размеры образца, согласно следующим формулам:

удельное сопротивление (Ом·м) = сопротивление (Ом) × площадь (м2) / толщина (м)

удельная проводимость (См/м) = 1/(удельное сопротивление)

Результаты представлены ниже в таблице.

446 текс

Сравнение результатов с микроперфорацией и без нее показывает, что перфорация значительно увеличивает (в два раза) поперечную электропроводность полученного композиционного изделия.

Хотя граммаж вуалей в этих двух примерах разный, выигрыш по существу идентичен.

Изобретение относится к способу изготовления композиционного изделия. Изделие имеет поперечную электропроводимость, посредством образования сборки армирующих материалов из углеродных волокон, между которыми вставлен по меньшей мере один слой термопластичного или термоотверждаемого вещества или смеси термопластичного и термоотверждаемого веществ. Способ содержит операцию точечного приложения пробивных усилий к, по меньшей мере, двум слоям, являющимся компонентами сборки и находящимся в сборке по соседству, таким образом, чтобы пройти последовательно через, по меньшей мере, один армирующий материал и по меньшей мере один слой термопластичного или термоотверждаемого вещества или смеси термопластичного и термоотверждаемого веществ, наложенных друг на друга. Изобретение обеспечивает улучшение поперечной электропроводности получаемого композиционного изделия. 30 з.п. ф-лы, 5 ил., 1 табл.

1. Способ изготовления композиционного изделия, имеющего поперечную электропроводимость, посредством образования сборки армирующих материалов из углеродных волокон, между которыми вставлен по меньшей мере один слой термопластичного или термоотверждаемого вещества или смеси термопластичного и термоотверждаемого веществ, содержащий операцию точечного приложения пробивных усилий к, по меньшей мере, двум слоям, являющимся компонентами сборки и находящимся в сборке по соседству, таким образом, чтобы пройти последовательно через, по меньшей мере, один армирующий материал и по меньшей мере один слой термопластичного или термоотверждаемого вещества или смеси термопластичного и термоотверждаемого веществ, наложенных друг на друга, для улучшения поперечной электропроводности получаемого композиционного изделия.

2. Способ по п. 1, отличающийся тем, что операция точечного приложения пробивных усилий проводится путем внедрения иглы или ряда игл.

3. Способ по п. 1 или 2, отличающийся тем, что операция точечного приложения пробивных усилий проводится в направлении поперек поверхности слоев, образующих сборку.

4. Способ по п. 1, отличающийся тем, что операция точечного приложения пробивных усилий проводится при частоте точек приложения от 40000 до 250000 на м2.

5. Способ по п. 1, отличающийся тем, что операция точечного приложения пробивных усилий оставляет перфорации в пробитых слоях.

6. Способ по п. 1, отличающийся тем, что операция точечного приложения пробивных усилий приводит к созданию коэффициента раскрытия больше 0 и меньше или равного 8%, предпочтительно составляющего от 2 до 5%.

7. Способ по п. 1, отличающийся тем, что операция точечного приложения пробивных усилий сопровождается нагревом, приводящим к по меньшей мере частичному расплавлению термопластичного вещества или к частичной или полной полимеризации термоотверждаемого вещества на уровне точек приложения пробивных усилий.

8. Способ по п. 1, отличающийся тем, что операцию пробивания проводят так, чтобы получить в готовом композиционном изделии поперечную электропроводность по меньшей мере 15 См/м, предпочтительно по меньшей мере 20 См/м и предпочтительно от 60 до 300 См/м.

9. Способ по п. 1, отличающийся тем, что точки приложения пробивных усилий расположены на линиях, идущих параллельно друг другу.

10. Способ по п. 1, отличающийся тем, что сборку осуществляют, исходя из промежуточных материалов, состоящих из армирующего материала на основе углеродных волокон, соединенного на по меньшей мере одной своей стороне со слоем термопластичного или термоотверждаемого вещества или смеси этих двух веществ.

11. Способ по п. 10, отличающийся тем, что сборку осуществляют, исходя из промежуточных материалов, состоящих из армирующего материала на основе углеродных волокон, соединенного на каждой своей стороне со слоем термопластичного или термоотверждаемого вещества или смеси этих двух веществ.

12. Способ по п. 1, отличающийся тем, что между двумя последовательными армирующими материалами на основе углеродных волокон находятся два слоя из термопластичного или термоотверждаемого вещества или из смеси этих двух веществ.

13. Способ по п. 1, отличающийся тем, что между двумя последовательными армирующими материалами на основе углеродных волокон находится единственный слой термопластичного или термоотверждаемого вещества или смеси этих двух веществ.

14. Способ по п. 13, отличающийся тем, что сборка соответствует последовательности (CM/R)n, где СМ означает слой термопластичного или термоотверждаемого вещества или смеси этих двух веществ, R означает армирующий материал на основе углеродных волокон, и n является целым числом, и все слои термопластичного или термоотверждаемого вещества или смеси этих двух веществ, находящиеся внутри сборки, имеют одинаковый граммаж.

15. Способ по п. 13, отличающийся тем, что сборка соответствует последовательности (CM/R)n/CM, где СМ означает слой термопластичного или термоотверждаемого вещества или смеси этих двух веществ, R означает армирующий материал на основе углеродных волокон, и n является целым числом, причем внешние слои из термопластичного или термоотверждаемого вещества или смеси этих двух веществ имеют граммаж, равный половине граммажа каждого внутреннего слоя из термопластичного или термоотверждаемого вещества или из смеси этих двух веществ.

16. Способ по п. 1 отличающийся тем, что операция точечного приложения пробивных усилий проводится на уже сформированной сборке.

17. Способ по п. 16, отличающийся тем, что операция точечного приложения пробивных усилий реализуется так, чтобы в каждой точке приложения проходить по всей толщине сборки.

18. Способ по одному из пп. 10 или 11, отличающийся тем, что операция точечного приложения пробивных усилий реализуется на промежуточных материалах перед их сборкой.

19. Способ по п. 18, отличающийся тем, что операция точечного приложения пробивных усилий реализуется так, чтобы проходить в каждой точке приложения, по всей толщине промежуточного материала.

20. Способ по п. 1, отличающийся тем, что армирующие материалы представляют собой однонаправленные полотна углеродных волокон.

21. Способ по п. 20, отличающийся тем, что однонаправленные полотна углеродных волокон имеют граммаж от 100 до 280 г/м2.

22. Способ по п. 20 или 21, отличающийся тем, что сборка состоит из нескольких полотен однонаправленных углеродных волокон в качестве армирующего материала, причем однонаправленные углеродные волокна по меньшей мере двух полотен простираются в разных направлениях.

23. Способ по п. 1, отличающийся тем, что слой или слои термопластичного или термоотверждаемого вещества или смеси термопластичного и термоотверждаемого веществ представляют собой нетканый материал из термопластичных волокон.

24. Способ по п. 23, отличающийся тем, что поверхностная плотность каждого нетканого материала лежит в диапазоне от 0,2 до 20 г/м2.

25. Способ по п. 23 или 24, отличающийся тем, что каждый нетканый материал имеет толщину от 0,5 до 50 микрон, предпочтительно от 3 до 35 микрон.

26. Способ по п. 1, отличающийся тем, что имеющийся слой или слои термопластичного или термоотверждаемого вещества состоят из термопластичного вещества, выбранного из полиамидов, сополиамидов, полиамидов с блоками простого или сложного эфира, полифталамидов, сложных полиэфиров, сложных сополиэфиров, термопластичных полиуретанов, полиацеталей, полиолефинов С2-С8, простых полиэфирсульфонов, полисульфонов, полифениленсульфонов, полиэфирэфиркетонов, полиэфиркетонкетонов, полифениленсульфида, полиэфиримидов, термопластичных полиимидов, жидкокристаллических полимеров, фенокси-соединений, блок-сополимеров, таких как сополимеры стирол-бутадиен-метилметакрилат, сополимеры метилметакрилат-бутилакрилат-метилметакрилат, и их смесей.

27. Способ по п. 1, отличающийся тем, что слои из термопластичного или термоотверждаемого вещества или из смеси этих двух веществ составляют от 0,5 до 10% от полной массы сборки, предпочтительно от 1 до 3% от полной массы сборки.

28. Способ по п. 1, отличающийся тем, что изготовление композиционного изделия включает, в качестве конечных этапов, этап распределения, путем пропитки или нагнетания, термоотверждаемой смолы, термопластичной смолы или смеси таких смол, внутри сборки, с последующим этапом отверждения желаемой детали путем полимеризации/сшивки, проводимой по определенному температурному циклу и под давлением, и этап охлаждения.

29. Способ по п. 28, отличающийся тем, что термоотверждаемая смола распределяется внутри сборки, причем указанная смола выбрана из эпоксидных смол, ненасыщенных сложных полиэфиров, виниловых эфиров, фенольных смол, полиимидов, бисмалеимидов, фенолформальдегидных, мочевиноформальдегидных смол, 1,3,5-триазин-2,4,6-триаминов, бензоксазинов, эфиров цианатов и их смесей.

30. Способ по п. 28 или 29, отличающийся тем, что этапы распределения, отверждения и охлаждения проводят в закрытой форме.

31. Способ по п. 1, отличающийся тем, что полученное композиционное изделие имеет объемную долю волокон от 55 до 70%, в частности, от 60 до 65%.

| WO 2011048340 A2, 28.04.2011 | |||

| WO 2011065437 A1, 03.06.2011 | |||

| Устройство для формирования широтно-модулированных сигналов управления ключами инвертора | 1982 |

|

SU1125728A1 |

| Печь для отжига и наводки стекла | 1939 |

|

SU58083A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ ТИПА "СЭНДВИЧ" ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2119872C1 |

Авторы

Даты

2016-09-10—Публикация

2013-04-23—Подача