Настоящее изобретение относится к системе датчиков для измерения крутящего момента с бесконтактным датчиком крутящего момента. Кроме того, изобретение относится к валу с участком, который содержит систему датчиков для измерения крутящего момента. Магнитная проницаемость ферромагнитных материалов зависит от механических напряжений. Данный физический эффект, который известен как магнитоупругий эффект, может использоваться для измерения крутящего момента на вращающемся объекте, так как крутящий момент создает напряжения на вращающемся объекте. Известен ряд различных датчиков, которые используют магнитоупругий эффект для бесконтактного измерения крутящего момента, например валов. Магнитоупругие датчики отличаются высокой точностью, причем не требуется дополнительная калибровка, например позиционирование по референтным меткам.

Магнитоупругий датчик, который используется для измерения крутящего момента приводных валов, известен, например, из документа DE 102009008074 А1. В данном документе описана схема для измерения крутящего момента вала, которая содержит датчик крутящего момента, устанавливаемый с определенным зазором от поверхности вала.

Для бесконтактного измерения крутящего момента на передающих усилия валах машин на малом расстоянии от поверхности вала расположена электромагнитная катушка, которая реагирует на изменение магнитной проницаемости в ферромагнитном слое на валу или на ферромагнитном валу с изменением сигнала. Для этого на вал должно воздействовать напряжение кручения, то есть магнитоупругий датчик крутящего момента должен быть расположен вдоль вала между крутящим моментом и действующим в противоположном направлении обратным моментом. Следовательно, изготовленный из ферромагнитного материала вал является частью измерительного устройства.

Если во время измерения происходит изменение положения вала, то на результат измерения, который весьма чувствителен к расстоянию между датчиком и валом, влияет изменение положения. Перемещение на несколько десятых долей миллиметра перпендикулярно оси вращения вала значительно уменьшает точность измерения датчика крутящего момента. В частности, в случаях применения больших валов для передачи усилий, подобные изменения положений нельзя устранить с помощью технических средств с малыми издержками. Поэтому в документе DE 102009008074 А1 предложено размещать датчик измерения крутящего момента с помощью кольца на валу, который охватывает последний. Кроме того, кольцо соединено с секцией корпуса для того, чтобы предотвратить его вращение вместе с валом. При этом оно может перемещаться относительно оси поворота, и закреплено на секции корпуса с возможностью смещения в радиальном направлении вала так, чтобы оно могло двигаться вместе с валом. При этом кольцо установлено на опорной втулке, на скользящей муфте или шариковом подшипнике.

Исходя из уровня техники задачей настоящего изобретения является создание системы датчиков для измерения крутящего момента с бесконтактным датчиком крутящего момента. Другой задачей настоящего изобретения является создание вала.

Первая задача решается посредством системы датчиков для измерения крутящего момента согласно пункту 1 формулы изобретения, вторая задача - с помощью вала согласно пункту 14 формулы изобретения. Зависимые пункты формулы изобретения раскрывают предпочтительные варианты осуществления изобретения.

В соответствии с изобретением система датчиков для измерения крутящего момента содержит бесконтактный датчик крутящего момента. Он расположен на каретке с электроприводом.

Размещение датчика крутящего момента на каретке с электроприводом позволяет удерживать датчик крутящего момента от измеряемого объекта, которым, в частности, может быть вал, и при изменении положения объекта на расстоянии в пределах, подходящих для измерения. При этом нет необходимости позиционировать датчик крутящего момента посредством кольца на валу, который охватывает последний. Поэтому и не нужен дополнительный шариковый подшипник или т.п. на валу, который мог бы привести к дополнительному износу.

Кроме того, из соображений целесообразности согласно изобретению система датчиков для измерения крутящего момента содержит датчик расстояния, который с датчиком крутящего момента расположен на каретке таким образом, чтобы он позволял измерение расстояния до объекта, у которого должен быть определен крутящий момент. Таким способом можно точно регулировать расстояние от датчика крутящего момента до объекта, а также фиксировать возможное изменение расстояния и учитывать при оценке сигнала измерения. При наличии блока управления, который соединен с датчиком расстояния и используется для вывода сигнала управления с помощью каретки, возможно автоматическое позиционирование объекта с датчиком крутящего момента. Блок управления определяет сигнал управления на базе сигнала о расстоянии, подаваемого датчиком расстояния, причем сигнал управления представляет собой смещение датчика крутящего момента посредством каретки с электроприводом на величину, на которую подводится датчик крутящего момента на заданное расстояние до объекта.

В усовершенствованном варианте системы датчиков для измерения крутящего момента согласно изобретению расстояние от датчика крутящего момента до объекта во время измерения можно поддерживать постоянным соответственно в пределах заданного интервала. Для этого блок управления определяет сигнал управления на базе отклонения расстояния, измеренного с помощью датчика расстояния, от заданного значения. Сигнал управления представляет собой смещение датчика крутящего момента посредством каретки с электроприводом на величину, на которую подводится датчик крутящего момента на заданное расстояние до объекта. Блок управления представляет то смещение датчика крутящего момента посредством каретки с электроприводом, которое необходимо для поддержания датчика крутящего момента до заданного расстояния соответственно в заданном интервале. Если, кроме того, упомянуто о заданном расстоянии, должен быть рассмотрен случай интервала расстояний, который указывает допустимые расстояния от датчика крутящего момента до измеряемого объекта.

Кроме того, согласно изобретению система датчиков для измерения крутящего момента может содержать бесконтактный датчик температуры, который расположен таким образом, что позволяет бесконтактным способом измерить температуру объекта, у которого должен быть определен крутящий момент. Измерение температуры целесообразно, потому что температура объекта, у которого должен быть измерен крутящий момент, оказывает влияние на измерение. Поэтому данные, измеренные датчиком крутящего момента, при необходимости могут быть скорректированы при помощи температуры. В качестве датчика температуры подходит, например, инфракрасный датчик.

Для защиты датчика крутящего момента и объекта, у которого должен быть определен крутящий момент, датчик крутящего момента при необходимости вместе с датчиком расстояния и/или датчиком температуры может быть расположен на другой каретке, которая перемещается на каретке с электроприводом в том же самом направлении. Посредством пружины другая каретка приводится в крайнее положение на каретке с электроприводом. За счет усилия натяжения пружины может происходить перемещение из данного крайнего положения в обратном направлении. Если, например, ввиду внезапного смещения объекта, у которого должен быть измерен крутящий момент, происходит контакт между датчиком и объектом, эта другая каретка обеспечивает отклонение датчика, благодаря чему, в частности, можно предотвратить повреждение объекта.

Для предотвращения повреждения датчика крутящего момента, а также при известных условиях датчика расстояния и/или датчика температуры, к датчику крутящего момента при необходимости вместе датчиком расстояния и/или при необходимости вместе с датчиком температуры можно присоединить дистанционный элемент, который выступает поверх датчика крутящего момента и при необходимости поверх датчика расстояния и/или датчика температуры в направлении, в котором должен располагаться объект, у которого должен быть определен крутящий момент, относительно датчика крутящего момента. В случае соприкосновения с объектом контакт происходит не напрямую с датчиком крутящего момента, но с дистанционным элементом так, что датчик крутящего момента и при необходимости датчик расстояния и/или датчик температуры защищен от повреждений. Дистанционным элементом может быть, например, металлическое кольцо, окружающее датчик крутящего момента при необходимости вместе с датчиком расстояния и/или при необходимости вместе с датчиком температуры, осевое направление которого соответствует направлению движения каретки с электроприводом.

Для защиты датчика крутящего момента и при необходимости датчика расстояния и/или датчика температуры от воздействия окружающей среды, может иметься корпус, по меньшей мере, с одним отверстием для датчика крутящего момента и при необходимости отверстием для датчика расстояния и/или при необходимости отверстием для датчика температуры. Отверстиями для датчика крутящего момента, датчика расстояния и датчика температуры могут быть отдельные друг от друга отверстия или одно общее отверстие для всех датчиков. Каретка с электроприводом имеет положение измерения, в котором в зоне отверстия расположен датчик крутящего момента при необходимости вместе с датчиком расстояния и/или с датчиком температуры так, что корпус не препятствует измерению. В частности, дистанционный элемент может выступать над корпусом, когда каретка с электроприводом находится в положении измерения.

Посредством другой каретки и дистанционного элемента можно обеспечить пассивную защиту объекта, у которого должен быть определен крутящий момент, соответственно датчика или датчиков в случае случайного контакта. Однако желательно по возможности предотвратить контакт между объектом и системой датчиков для измерения крутящего момента. Для этой цели может быть применено устройство активной защиты, которое соединено с датчиком расстояния для приема сигнала о расстоянии. Защитное устройство контролирует расстояние до объекта, у которого должен быть определен крутящий момент, и перемещает каретку от объекта, если будет достигнуто заданное минимальное расстояние. Данное устройство активной защиты может быть использовано в качестве единственной защиты объекта и схемы измерения, однако оно может дополнять другую каретку и/или дистанционный элемент. В последнем случае другая каретка и/или дистанционный элемент обеспечивают дополнительную пассивную защиту в том случае, если вал движется слишком быстро и не позволяет отвести каретку с электроприводом посредством устройства активной защиты.

Система датчиков для измерения крутящего момента может быть оснащена устройством обработки данных, которое соединено с датчиком крутящего момента и датчиком расстояния для приема соответствующих сигналов, а крутящий момент объекта, у которого должен быть определен крутящий момент, измеряется с учетом расстояния от объекта. В качестве дополнения или альтернативы может использоваться устройство обработки данных, которое соединено с датчиком крутящего момента и датчиком температуры для приема соответствующих сигналов, а крутящий момент объекта, у которого должен быть определен крутящий момент, измеряется учетом температуры объекта. Если имеются как датчик температуры, так и датчик расстояния, устройство обработки данных может быть соединено как с датчиком температуры, так и датчиком расстояния для приема соответствующих сигналов измерения и определения крутящего момента с учетом как расстояния, так и температуры объекта.

В качестве датчика системы для измерения крутящего момента согласно изобретению подходит, в частности, магнитоупругий датчик крутящего момента, если измеряемый объект состоит из ферромагнитного материала или ферромагнитного поверхностного слоя.

Кроме того, в соответствии с изобретением вал имеет, по меньшей мере, один участок, который содержит, по меньшей мере, одну систему датчиков для измерения крутящего момента согласно изобретению. В частности, на участке вала могут быть, по меньшей мере, две системы датчиков для измерения крутящего момента в соответствии с изобретением. Но возможно и большее количество систем датчиков для измерения крутящего момента. Если имеются, по меньшей мере, две системы для измерения крутящего момента, то они, например, могут быть распределены симметрично по периметру объекта, у которого должен быть определен крутящий момент. Размещение нескольких систем датчиков для измерения крутящего момента увеличивает резерв и позволяет посредством сравнения значений крутящего момента, полученных разными системами измерения, заблаговременно выявить ошибку в измерении крутящего момента.

Вал согласно изобретению подходит, в частности, для применения в газовых и паротурбинных электростанциях, которые оборудованы так называемыми подшипниками роторов (Einwellenlagem). В подобных газовых и паротурбинных электростанциях паровая и газовая турбины расположены на одном общем валу, который передает крутящий момент на генератор. Для оптимизации работы подобной газовой и паротурбинной электростанций целесообразно знать отдельно мощность паровой и газовой турбин. До сих пор определяли лишь общее значение по мощности генератора. Затем отдельную мощность паровой и газовой турбин определяли математическими расчетами с помощью модели. Точные пропорции участков вала, относящиеся к паровой турбине, и участков вала, относящихся к газовой турбине, до сих пор определялись не напрямую.

Согласно изобретению при помощи датчика крутящего момента возможно непосредственное определение отдельной мощности паровой и газовой турбин, если как на участке вала паровой турбины, так и на участке вала газовой турбины имеется, по меньшей мере, одна система датчиков для измерения крутящего момента в соответствии с изобретением.

Изобретение поясняется чертежами, на которых представлено следующее:

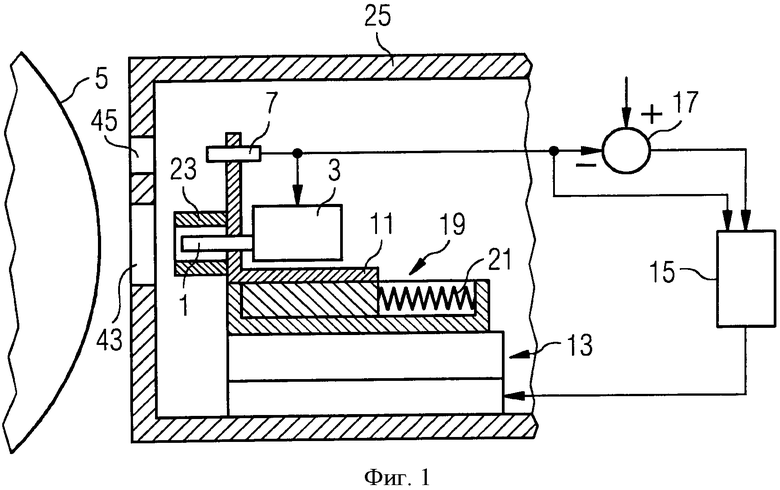

на фиг.1 показана система датчиков для измерения крутящего момента согласно изобретению в нерабочем состоянии;

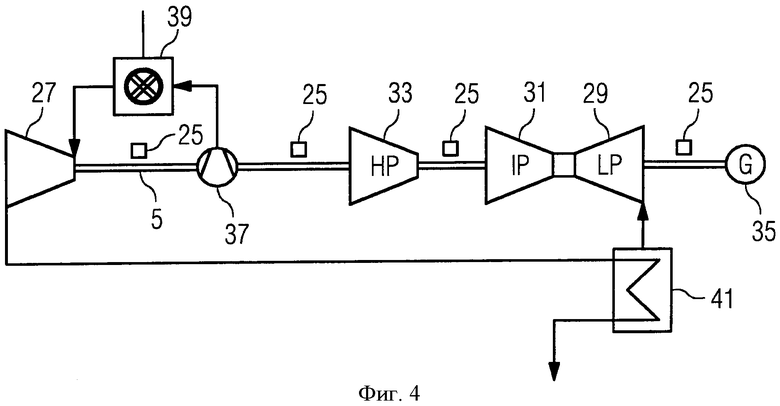

на фиг.2 представлена система датчиков для измерения крутящего момента из фиг.1 в положении измерения;

на фиг.3 схематично показана система датчиков для измерения крутящего момента из фиг.1, если смотреть от соответствующего объекта, у которого должен быть определен крутящий момент;

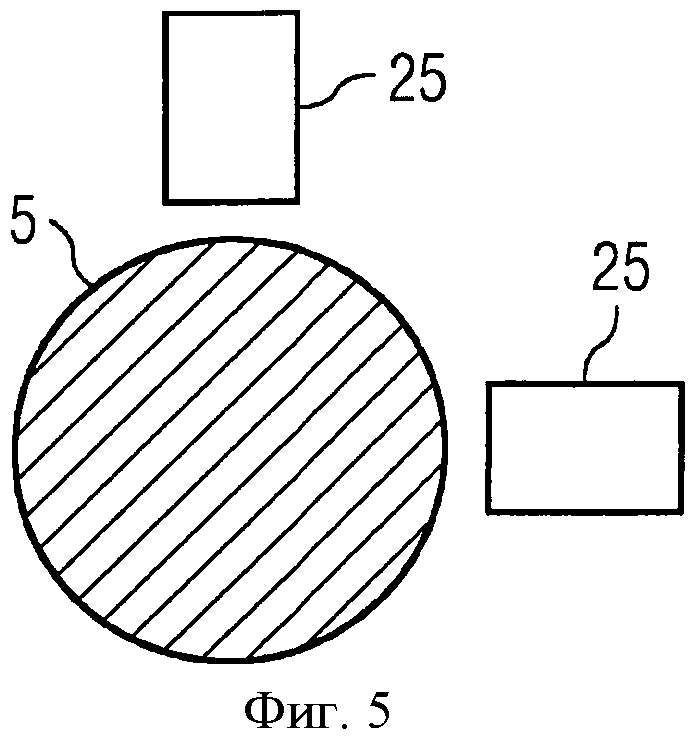

на фиг.4 представлена газовая и паротурбинная электростанция с валом, содержащим несколько систем датчиков для измерения крутящего момента согласно изобретению;

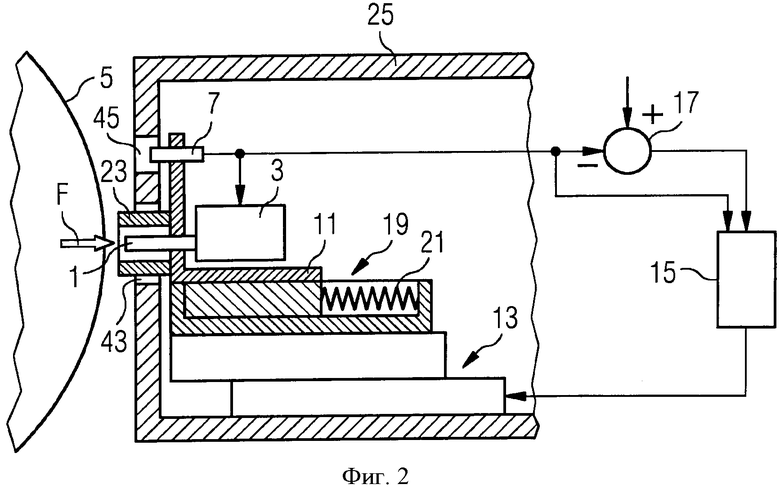

на фиг.5 показано расположение систем датчиков для измерения крутящего момента.

Вариант осуществления системы датчиков для измерения крутящего момента в соответствии с изобретением описывается далее со ссылкой на фиг.1-3. На фиг.1 представлена система датчиков для измерения крутящего момента в нерабочем состоянии, на фиг.2 - система в положении измерения. На фиг.3 показан вид на расположение датчиков, если смотреть со стороны объекта, у которого должен быть определен крутящий момент.

Система датчиков для измерения крутящего момента согласно изобретению содержит датчик крутящего момента 1, который в настоящем варианте осуществления изобретения является магнитоупругим датчиком. Работа датчика основана на обратном магнитострикционном эффекте, при котором у ферромагнитных материалов меняется магнитная проницаемость под воздействием механических напряжений.

Поскольку механические напряжения, кроме сил растяжения, можно вызвать силами сжатия и скручиванием, обратный магнитострикционный эффект можно использовать для бесконтактного измерения крутящего момента вращающихся объектов, которые имеют, по меньшей мере, один ферромагнитный поверхностный слой.

Датчик крутящего момента 1 соединен с устройством обработки данных 3, которое принимает сигналы, регистрируемые магнитоупругим датчиком крутящего момента 1, и определяет крутящий момент объекта, который в настоящем варианте осуществления изобретения является валом 5, который в настоящем варианте исполнения изобретения состоит из ферромагнитного материала.

Поскольку обратный магнитострикционный эффект зависит и от расстояния между датчиком 1 и объектом 5, а также от температуры последнего, то система датчиков для измерения крутящего момента, помимо того, содержит датчик расстояния 7 и датчик температуры 9 (см. фиг.3), которые используются для бесконтактного измерения расстояния и соответственно температуры. Бесконтактное определение расстояния, например, может осуществляться на основе измерения времени задержки или фазового положения посредством электромагнитных волн, например радиоволн, световых волн или волн инфракрасного излучения или с помощью ультразвуковых волн. Для бесконтактного измерения температуры, например, может применяться пирометр. Устройство обработки данных 3 соединено с датчиком крутящего момента 1, а также с датчиком расстояния 7 и датчиком температуры 9 для приема соответствующих сигналов измерения. Благодаря этому определение крутящего момента может осуществляться с учетом текущего расстояния между датчиком крутящего момента 1 и объектом 5, соответственно текущей температуре объекта. Если расстояния постоянное или можно обеспечить его изменение в определенных допусках точности измерения, то при оценке сигнала датчика крутящего момента 1 расстояние можно не учитывать. Соответственно можно не определять температуру, если она в достаточной мере постоянна и не приведет к искажению результатов измерения с учетом требуемой точности.

Соответствующие датчики, по меньшей мере, один датчик крутящего момента 1 и в настоящем варианте осуществления изобретения датчик расстояния 7, а также датчик температуры 9 расположены в пространстве на держателе 11 в фиксированном положении друг относительно друга. Держатель 11 с датчиками 1, 7, 9 установлен на каретке 13 с электроприводом. Она служит для того, чтобы расположить датчики перед объектом 5 с помощью датчика расстояния 7 и цепи регулирования. Для этого цепь регулирования содержит блок регулирования 15 и сумматор 17, который соединен с датчиком расстояния 7 для приема сигнала о расстоянии. Сумматор имеет инвертирующий вход, на который подается сигнал о расстоянии, и неинвертирующий вход, на который подается сигнал команды, представляющий собой заданное расстояние. Разница между сигналом команды и сигналом о расстоянии передается дальше в блок регулирования 15, который на основе данной разницы генерирует сигнал управления для каретки 13 с электроприводом, сигнал управления представляет то смещение, которое необходимо для перемещения датчика крутящего момента 1 с датчиками на заданное расстояние, соответственно удержания на нем.

В настоящем варианте осуществления изобретения, кроме того, в блоке регулирования 15 реализована функция активной защиты таким образом, что она служит и устройством активной защиты. Данная функция защиты контролирует текущее расстояние до объекта 5 и быстро отводит каретку 13 с электроприводом из положения измерения, представленного на фиг.2, если достигнуто или превышено минимальное безопасное расстояние. Подобное достижение или переход за минимальное безопасное расстояние может возникнуть при перемещении объекта 5. Например, в режиме запуска газовых и паротурбинных электростанций вал всплывает под давлением масла, что при известных условиях может вызвать такого рода перемещения.

Держатель 11 с датчиками 1, 7 и 9 в настоящем варианте осуществления изобретения расположены не непосредственно на каретке 13 с электроприводом, а на подпружиненной каретке 19, которая посредством пружины 21 приводится в переднее крайнее положение каретки 13 с электроприводом, как это показано на фиг.1 и 2. За счет усилия натяжения пружины 21 она может переместиться из данного крайнего положения в обратном направлении, если на держатель 11 с датчиками 1, 7, 9 действует сила F (см. стрелка на фиг.2), заданная через коэффициент жесткости пружины 21. Тем самым данная подпружиненная каретка 19 выполняет функцию пассивной защиты, так как в случае контакта датчика с объектом 5 она пружинит и предотвращает более крупные повреждения, если описанное в предыдущем абзаце устройство активной защиты не в состоянии достаточно быстро среагировать, что, например, возможно в случае слишком быстрого приближения объекта 5 к датчику крутящего момента 1.

В качестве другой системы пассивной защиты датчики содержат защитное кольцо, которое расположено на держатель 11 и охватывает датчик крутящего момента 1. Защитное кольцо выступает через передний конец датчика крутящего момента 1 таким образом, что в случае контакта с объектом 5, у которого должен быть определен крутящий момент, датчик крутящего момента 1 защищен от повреждений. В частности, сочетание всех трех функций безопасности представляет собой хорошую защиту как для объекта 5, так и датчика крутящего момента 1 при случайном контакте. Если датчик расстояния 7 или датчик температуры 9 точно также далеко выступает над держателем, как и датчик крутящего момента 1, то данные датчики могут быть снабжены подобным защитным кольцом. Но, как правило, достаточно, если защитным кольцом оснащен тот датчик, который во время работы системы датчиков для измерения крутящего момента ближе всего приближается к объекту 5. Обычно это датчик крутящего момента 1.

Держатель 11 с датчиками 1, 7, 9, каретка 13 с электроприводом и подпружиненная каретка 19 расположены в одном корпусе 25, который защищает данные элементы от влияния окружающей среды. В настоящем варианте осуществления изобретения в данном корпусе расположены и устройство обработки данных 3 и цепь регулирования. Корпус 25 содержит отверстия 43, 45, 47, которые обеспечивают доступ к соответствующим датчикам или через которые можно увидеть объект 5.

Если при работе системы датчиков для измерения крутящего момента должно начаться измерение, датчики 1, 7, 9 с помощью каретки с электроприводом и датчика расстояния 7, а также цепи регулирования устанавливаются на заданном расстоянии от объекта 5. Данные датчиков фиксируются и пересчитываются в нужный формат данных. Поскольку результаты измерений магнитоупругого датчика крутящего момента 1 зависят от температуры объекта 5 и расстояния между датчиком крутящего момента 1 и объектом 5, то в настоящем варианте осуществления изобретения в алгоритме устройства обработки данных 3 учитываются температура и расстояние. Хотя расстояние регулируется при помощи каретки 13 с электроприводом и поддерживается постоянным, но оно дополнительно учитывается в алгоритме обработки данных, что например, в случае значений изменяющегося в допустимых пределах расстояния, при котором не выполняется дополнительного позиционирования с помощью каретки 13 с электроприводом, приводит к повышению точности измерения крутящего момента. Данные для корректирования сигналов, поступивших от датчика крутящего момента 1, могут быть получены путем однократной калибровки после установки системы датчиков. Если объект 5 во время измерения крутящего момента изменяет положение, то при незначительных перемещениях это корректируется через алгоритм. При более существенных перемещениях объекта 5 дополнительное регулирование может осуществляться с помощью каретки 13 с электроприводом.

Устройство обработки данных 3 может иметь иное расположение по сравнению с представленным на фиг.1-3 вариантом осуществления изобретения, находится вне корпуса 25, например, в промышленном компьютере. В данном случае система датчиков оснащена модулем сбора данных, который оцифровывает аналоговые сигналы датчиков и передает их дальше на удаленный модуль обработки данных, например модуль обработки данных, расположенный в промышленном компьютере. Модуль обработки данных может быть выполнен в виде аппаратных средств или программного обеспечения. В модуле информация обрабатывается с помощью соответствующих алгоритмов, и результаты пересылаются на пульт управления. В модуль обработки данных может быть встроена цепь регулирования для управления кареткой 13 с электроприводом и/или функция активной защиты. Данный вариант осуществления изобретения предлагается, в частности, если корпус 25 системы датчиков для измерения крутящего момента должен содержать только самые необходимые элементы или если необходима централизованные обработка и управление кареткой 13 с электроприводом.

Пример использования системы датчиков для измерения крутящего момента согласно изобретению представлен на фиг.4 и 5. На данных фигурах показана комбинированная газовая и паротурбинная электростанция, которая построена по концепции одновальных установок. Это означает, что как газовая турбина 27, так и паровая турбина, которая в настоящем примере осуществления изобретения содержит турбину низкого давления 29, турбину среднего давления 31 и турбину высокого давления 33, совместно с генератором 35 и компрессором 37 для газовой турбины 27 расположены на общем валу 5. Газовая турбина 27 приводится в движение посредством отработавших газов воздушно-топливной смеси, сгораемой в камере 39, паровая турбина - паром, который вырабатывается в парогенераторе 41 при помощи отходящего тепла газовой турбины 27. У подобных установок для оптимизации работы целесообразно определить отдельные мощности паровой и газовой турбин. До сих пор данные мощности определяются по мощности генератора и моделированием. Точные пропорции на отдельных участках вала до сих пор неизвестны.

В настоящем варианте осуществления изобретения с помощью систем датчиков для измерения крутящего момента согласно изобретению определяют крутящий момент отдельных участков вала. Для этого системы датчиков для измерения крутящего момента (на фиг.4 и 5 представлены исключительно с их корпусом 25) расположены на разных участках вала 5, как показано на фиг.4. При этом показанные на фигуре места систем датчиков для измерения крутящего момента представляют собой лишь примеры для возможных положений. В частности, не в каждом показанном месте нужна система датчиков для измерения крутящего момента 25. В каких местах должны быть системы датчиков для измерения крутящего момента 25 зависит, как правило, от того, на каких участках вала необходимо собрать информацию о крутящем моменте.

В принципе достаточно, если на участке вала 5 будет одна система датчиков для измерения крутящего момента 25. Для увеличения резерва предпочтительно по окружности вала 5 расположить, по меньшей мере, две системы датчиков для измерения крутящего момента 25, как это показано, например, на фиг.5. На фиг.5 выбрана схема, которая помимо прочего позволяет определять направление колебаний посредством датчиков расстояния 7 систем датчиков для измерения крутящего момента в случае колебания вала 5. Для достижения этого необходимо, чтобы системы датчиков для измерения крутящего момента находились не на общей линии центральной точки вала. Хотя они и не должны располагаться друг относительно друга под углом 90 градусов, однако это предпочтительное расположение, если необходимо определить колебания образца в двух координатах. Кроме того, возможно вместо двух систем датчиков для измерения крутящего момента, представленных на фиг.5, предусмотреть три или больше систем датчиков для измерения крутящего момента, которые, например, могут быть распределены на одинаковом расстоянии по окружности вала 5. Для увеличения резерва уже достаточно двух систем датчиков для измерения крутящего момента.

Система датчиков для измерения крутящего момента, описанная со ссылкой на фиг.1-3, а также вал, описанный со ссылкой на фиг.4 и 5, представляют собой примеры осуществления изобретения, которые, однако, могут меняться. В настоящем варианте осуществления изобретения корпус 25 имеет три отдельных отверстия 43, 45, 47 для датчика крутящего момента 1, датчика расстояния 7 и датчика температуры 9. В случае датчика расстояния 7 и датчика температуры 9 соответствующее отверстие может закрываться и с помощью прозрачной пластины для электромагнитных валов в диапазоне частоты, используемом датчиком. Но в принципе может быть одно общее отверстие для всех трех датчиков, как оно показано на фиг.3 пунктирной линией. Соответственно и защитное кольцо может проходить вокруг всех трех датчиков, в частности, если датчик расстояния 7 и датчик температуры 9 точно так же далеко выступают над держателем 11, как и датчик крутящего момента 1. Кроме того, есть возможность вместо защитного кольца 23 предусмотреть только дистанционный элемент, например, в форме штифта, лимба или другой подходящей формы. При этом следует обеспечить, чтобы в случае слишком большого приближения между объектом, у которого должен быть определен крутящий момент, и системой датчиков для измерения крутящего момента первым вступал в контакт дистанционный элемент. Кроме того, необходимо обеспечить устойчивость и форму дистанционного элемента, чтобы он в случае контакта не отломался и не повредил по возможности объект.

Может отличаться и вал, представленный на фиг.4 и 5. Необязательно вал должен быть валом газовой и паротурбинной электростанции. Если вал является частью газовой и паротурбинной электростанции, то количество турбин в зоне пара электростанции может быть иным, нежели это представлено на фиг.4 и 5. Также необязательно, чтобы вал полностью состоял из ферромагнитного материала. Достаточно, если он имеет ферромагнитный поверхностный слой в зоне измерения. Кроме того, есть возможность в качестве альтернативы или дополнения к резервным системам датчиков для измерения крутящего момента, расположенным по периметру, разместить рядом друг с другом различные системы датчиков для измерения крутящего момента в осевом направлении вала 5.

Следует указать на то, что схема, показанная на фиг.4, представляет собой одну из нескольких возможных концепций одновальных установок. В альтернативной концепции генератор может быть расположен между газовой турбиной и паровыми турбинами, в этом случае между генератором и паровыми турбинами может быть установлена муфта.

Настоящее изобретение позволяет осуществлять простую установку и бесперебойную работу датчика крутящего момента, например, для измерения крутящего момента на участках вала газовой и паротурбинной электростанции с подшипниками роторов. Это достигается посредством системы датчиков на каретке с электроприводом, с помощью которой датчики могут быть установлены на валу и которая отводит назад в корпус датчики при неиспользовании или для защиты. Конструкция содержит подпружиненную механическую часть, которая принимает на себя неожиданные удары вала на датчик. Если это происходит, металлическое кольцо или другой подходящий дистанционный элемент защищает от повреждений, по меньшей мере, датчик крутящего момента тем, что он воспринимает удар. Кроме того, осуществляется регулирование, когда при переходе безопасного расстояния датчик отводится назад в корпус. Подобная конструкция имеет преимущества особенно в режиме запуска газовых и паровых турбин с подшипниками роторов, так как при запуске вал может всплывать и дистанция между датчиком и валом меняется. Конструкция системы датчиков для измерения крутящего момента и способ измерения реализованы таким образом, чтобы обеспечить максимальную точность измерения крутящего момента и крутильных колебаний вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСКОНТАКТНЫЙ ПРЕЦИЗИОННЫЙ ДИНАМИЧЕСКИЙ ДАТЧИК КРУТЯЩЕГО МОМЕНТА | 2024 |

|

RU2831515C1 |

| МАГНИТОУПРУГИЙ ДАТЧИК КРУТЯЩЕГО МОМЕНТА | 2012 |

|

RU2591587C2 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ДАТЧИКА КРУТЯЩЕГО МОМЕНТА | 2007 |

|

RU2339924C1 |

| ДАТЧИК КРУТЯЩЕГО МОМЕНТА ВАЛА | 2002 |

|

RU2244907C2 |

| Устройство для измерения крутящего момента | 1985 |

|

SU1296865A1 |

| МАГНИТОУПРУГИЙ ДАТЧИК КРУТЯЩЕГО МОМЕНТА ВАЛА | 2006 |

|

RU2357219C2 |

| Магнитоупругий датчик крутящего момента | 1977 |

|

SU667836A1 |

| Бесконтактный датчик крутящего момента | 1977 |

|

SU708181A1 |

| ДАТЧИК КРУТЯЩЕГО МОМЕНТА | 2007 |

|

RU2334962C1 |

| Устройство для измерения крутящего момента | 1976 |

|

SU609986A1 |

Изобретение относится к измерительной технике, в частности к системе датчиков для измерения крутящего момента и валу, снабженному системой датчиков. Система датчиков содержит датчик крутящего момента, который расположен на каретке с электроприводом, датчик расстояния, который расположен на той же каретке и выполнен с возможностью измерения расстояния до объекта, у которого должен быть определен крутящий момент. При этом блок управления соединен с датчиком расстояния и соединен с кареткой для вывода сигнала управления, и который предназначен для определения сигнала управления на базе сигнала о расстоянии, подаваемого датчиком расстояния. Сигнал управления представляет собой смещение датчика крутящего момента посредством каретки с электроприводом на величину, на которую подводится датчик крутящего момента на заданное расстояние до объекта. Вал имеет, по меньшей мере, один участок, который содержит, по меньшей мере, одну систему датчиков для измерения крутящего момента, раскрытую ранее. Технический результат заключается в повышении точности измерений, обеспечении защиты датчика от повреждений. 2 н. и 14 з.п. ф-лы, 5 ил.

1. Система датчиков для измерения крутящего момента с бесконтактным датчиком крутящего момента (1), причем датчик крутящего момента (1) расположен на каретке (13) с электроприводом, отличающаяся тем, что датчик расстояния (7) расположен на каретке (13) и выполнен с возможностью измерения расстояния до объекта (5), у которого должен быть определен крутящий момент, при этом блок управления (15) соединен с датчиком расстояния (7) и соединен с кареткой для вывода сигнала управления, и который предназначен для определения сигнала управления на базе сигнала о расстоянии, подаваемого датчиком расстояния (7), причем сигнал управления представляет собой смещение датчика крутящего момента (1) посредством каретки (13) с электроприводом на величину, на которую подводится датчик крутящего момента (1) на заданное расстояние до объекта (5).

2. Система датчиков по п. 1, отличающаяся тем, что блок управления (15) предназначен для определения сигнала управления на базе отклонения расстояния, измеренного с помощью датчика расстояния (7), от заданного значения, а сигнал управления представляет собой смещение датчика крутящего момента (1) посредством каретки (13) с электроприводом, которое необходимо для удержания датчика крутящего момента (1) на заданном расстоянии.

3. Система датчиков по п. 1, отличающаяся тем, что она содержит бесконтактный датчик температуры (9), который выполнен с возможностью измерения бесконтактным способом температуры объекта (5), у которого определяется крутящий момент.

4. Система датчиков по п. 3, отличающаяся тем, что по меньшей мере, датчик крутящего момента (1), при необходимости, вместе с датчиком расстояния (7) и/или, при необходимости, вместе с датчиком температуры (9) расположен на другой каретке (19), которая выполнена с возможностью перемещения на каретке (13) с электроприводом в том же самом направлении, которая посредством пружины (21) приводится в крайнее положение на каретке с электроприводом и посредством усилия натяжения пружины выполнена с возможностью перемещения из крайнего положения в обратном направлении.

5. Система датчиков по п. 3, отличающаяся тем, что к датчику крутящего момента (1), при необходимости, вместе датчиком расстояния (7) и/или, при необходимости, вместе с датчиком температуры (9) присоединен дистанционный элемент (23), который выступает поверх датчика крутящего момента (1) и, при необходимости, поверх датчика расстояния (7) и/или датчика температуры (9) в направлении, в котором расположен объект (5), у которого определяется крутящий момент, относительно датчика крутящего момента (1).

6. Система датчиков по п. 3, отличающаяся тем, что корпус (25) с отверстием (43) для датчика крутящего момента (1), при необходимости, с отверстием (45) для датчика расстояния (7) и/или, при необходимости, с отверстием для датчика температуры (9) и положением измерения, которое имеет каретка (13) с электроприводом, причем в указанном положении в зоне отверстий (43, 45, 47) установлен датчик крутящего момента (1), при необходимости, с датчиком расстояния (7) и/или, при необходимости, с датчиком температуры (9).

7. Система датчиков по п. 5 или 6, отличающаяся тем, что дистанционный элемент (23) выступает над корпусом, когда каретка (13) с электроприводом находится в положении измерения.

8. Система датчиков по п. 1, отличающаяся тем, что она содержит устройство активной защиты (3), которое соединено с датчиком расстояния (7) для приема сигнала о расстоянии и для контроля расстояния до объекта (5), у которого определяется крутящий момент, и которое выполнено с возможностью перемещения каретки (13) с электроприводом от объекта (5), если будет достигнуто или превышено заданное минимальное расстояние.

9. Система датчиков по п. 1, отличающаяся тем, что устройство (3) обработки данных, которое соединено с датчиком крутящего момента (1) и датчиком расстояния (7) для приема соответствующих сигналов, предназначено для измерения крутящего момента объекта (5), у которого определяется крутящий момент, с учетом расстояния от объекта (5).

10. Система датчиков по п. 1, отличающаяся тем, что устройство (3) обработки данных, которое соединено с датчиком крутящего момента (1) и датчиком температуры (9) для приема соответствующих сигналов, предназначено для измерения крутящего момента объекта (5), у которого определяется крутящий момент, с учетом температуры объекта (5).

11. Система датчиков по п. 1, отличающаяся тем, что датчик крутящего момента (1) выполнен в виде магнитоупругого датчика крутящего момента.

12. Система датчиков по п. 1, отличающаяся тем, что по меньшей мере, датчик крутящего момента (1), при необходимости, вместе с датчиком расстояния (7) расположен на другой каретке (19), которая выполнена с возможностью перемещения на каретке (13) с электроприводом в том же самом направлении, которая посредством пружины (21) приводится в крайнее положение на каретке с электроприводом и посредством усилия натяжения пружины выполнена с возможностью перемещения из крайнего положения в обратном направлении.

13. Система датчиков по п. 1, отличающаяся тем, что к датчику крутящего момента (1), при необходимости, вместе с датчиком расстояния (7) присоединен дистанционный элемент (23), который выступает поверх датчика крутящего момента (1) и, при необходимости, поверх датчика расстояния (7) в направлении, в котором расположен объект (5), у которого определяется крутящий момент, относительно датчика крутящего момента (1).

14. Система датчиков по п. 1, отличающаяся тем, что корпус (25) с отверстием (43) для датчика крутящего момента (1), при необходимости, с отверстием (45) для датчика расстояния (7) и положением измерения, которое имеет каретка (13) с электроприводом, причем в указанном положении в зоне отверстий (43, 45, 47) установлен датчик крутящего момента (1), при необходимости, с датчиком расстояния (7).

15. Вал (5), по меньшей мере, с одним участком, который содержит, по меньшей мере, одну систему датчиков для измерения крутящего момента (25), отличающийся тем, что система датчиков для измерения крутящего момента (25) выполнена по любому из пп. 1-14.

16. Вал (5) по п. 15, отличающийся тем, что на участке вала расположены, по меньшей мере, две системы датчиков для измерения крутящего момента (25) по любому из пп. 1-10.

| ОХЛАЖДАЮЩИЙ ЭЛЕМЕНТ ДЛЯ ОХЛАЖДЕНИЯ МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ | 2002 |

|

RU2281974C2 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ РЕЗЬБЫ ТРУБНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2342632C2 |

| DE 102009008074 A1 12.08.2010 | |||

Авторы

Даты

2015-09-20—Публикация

2012-04-10—Подача