Изобретение относится к области порошковой металлургии, а именно к получению заготовок из быстрорежущих сталей.

Известны способы получения заготовок быстрорежущей стали, которые основываются на химико-металлургических процессах. В настоящее время наиболее распостраненным является способ холодного изостатического формования быстрорежущей стали в закрытых пресс-формах. При этом площадь формуемого материала остается постоянной в течение всего времени формования, а давление возрастает до определенной заданной величины. Затем спекание в высокотемпературной печи в вакууме в течение нескольких часов [Металлические порошки и порошковые материалы: справочник [Текст] /Б.Н. Бабич, Е.В. Вершинина, В.А. Глебов и др. - М.: ЭКОМЕТ, 2005. - 520 с.].

Недостатком указанных способов является энергоемкость и длительность процесса.

Наиболее близким техническим решением, выбранным в качестве прототипа является способ получения заготовок наиболее выгодной технологической формы и необходимой массы для изготовления инструмента различного типа. Решаемой задачей является изготовление компактных заготовок необходимой формы и размеров непосредственно из порошка, исключая процесс компактирования порошка в контейнерах для получения промежуточных заготовок массой до 2 т, перерабатываемых в катаную или экструдированную полосу (профиль), из которой затем ковкой, штамповкой изготавливают штучные заготовки с потерями, присущими традиционным способам. Сущность изобретения: на спеченные пористые заготовки необходимой формы напыляют газопроницаемый слой железа, в холодной или горячей вакуумной камере удаляют воздух, затем заполняют азотом пустоты спеченной заготовки через газопроницаемый слой и горячей обработкой давлением придают окончательные форму, плотность, текстуру заготовке [Патент RU на изобретение №92012948].

Недостатками применения способа является следующее.

1. Энергоемкость.

2. Высокая пористость заготовок.

3. Низкая микротвердость.

4. Сложность процесса.

Задача предлагаемого изобретения состоит в том, чтобы снизить энергоемкость процесса, получать заготовки менее пористыми, повысить их микротвердость и облегчить процесс создания заготовок. Поставленная задача решается с помощью метода горячего прессования с пропусканием высокоамперного тока в вакууме в течение 2,9…3,1 минут при температуре 895…905°С из порошка, полученного электроэрозионным диспергированием отходов быстрорежущей стали марки Р6М5 в дистиллированной воде. В основе процесса лежит модифицированный метод горячего прессования, при котором электрический ток пропускается непосредственно через пресс-форму и прессуемую заготовку, а не через внешний нагреватель.

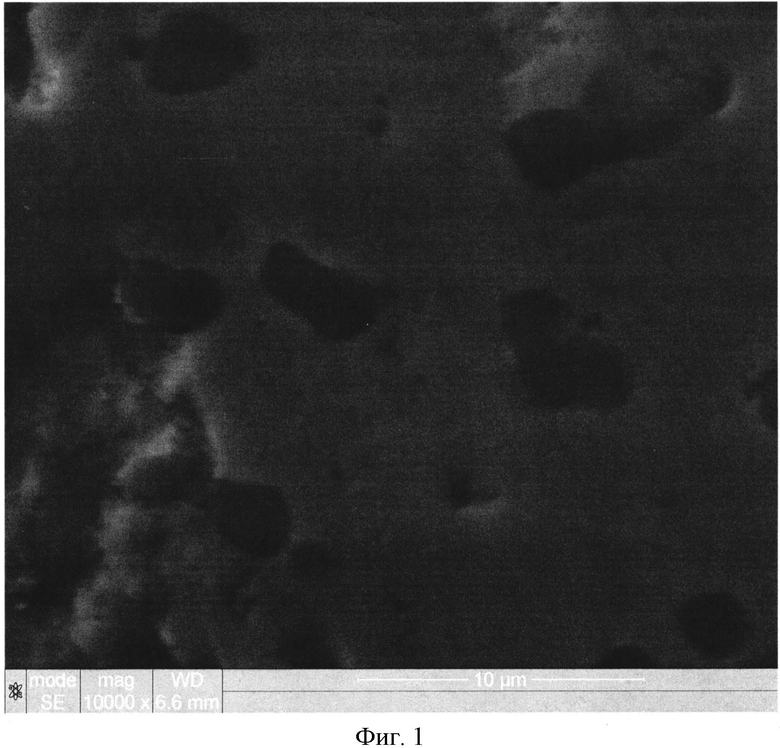

На фиг. 1 - пористость заготовок из быстрорежущей стали (Р6М5).

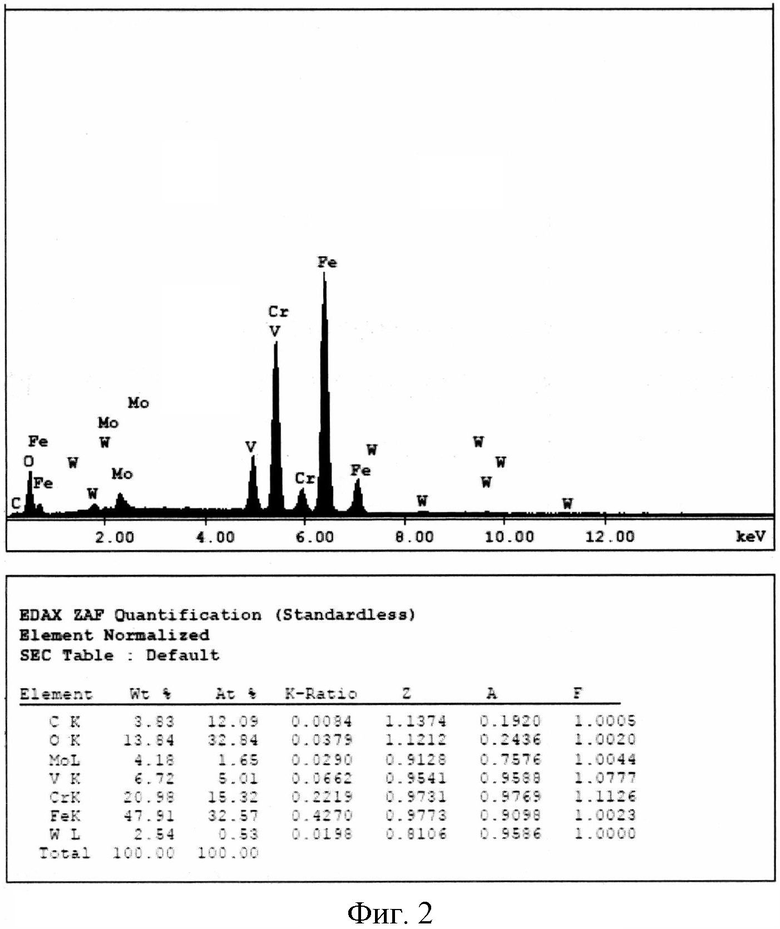

На фиг. 2 - элементный состав заготовок из быстрорежущей стали (Р6М5).

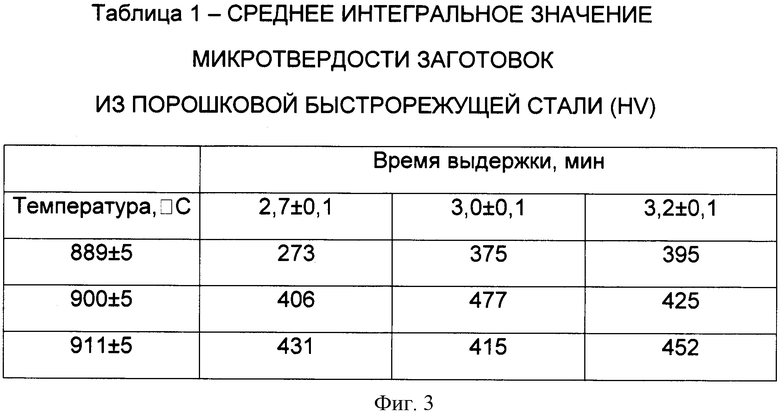

На фиг. 3 - таблица среднего интегрального значения микротвердости заготовок (HV) из порошковой быстрорежущей стали (Р6М5).

С помощью импульсного электротока и так называемого «эффекта плазмы искрового разряда» («spark plasma effect») достигается очень быстрый нагрев и исключительно малая продолжительность рабочего цикла. Это позволяет подавить рост зерна и получить равновесное состояние, а также снизить пористость, будет известен элементный состав заготовок, а также повысится микротвердость заготовок. Все это открывает возможности для создания новых материалов с ранее недоступными композициями и свойствами, материалов с субмикронным или наноразмерным зерном, а также композитных материалов с уникальными или необычными композициями.

Возможно изготовление заготовок цилиндрических электродов для упрочнения режущего инструмента электроискровым легированием (ЭИЛ) из порошковой быстрорежущей стали, полученной из отходов Р6М5 методом электроэрозионного диспергирования в воде.

Пример

Получение заготовок порошковой быстрорежущей стали проводили на экспериментальной установке горячего прессования в соответствии с патентом Украины на полезную модель №72841 с пропусканием высокоамперного тока в вакууме в течение 2,9…3,1 минут при температуре 895…905ºС.

При этом достигли следующий технический результат: исследование микроструктуры и элементного состава образцов проведено методами растровой электронной микроскопии с использованием растрового электронного микроскопа Quanta 200 3D, которые представлены на фиг.1 и 2.

Данным способом возможно получение заготовок из порошков быстрорежущей стали, полученных методом электроэрозионного диспергирования в водной среде, на экспериментальной установке в соответствии с патентом RU на изобретение №2449859 для получения нанодисперсных порошков из токопроводящих материалов, которые практически не имеют пористости. Элементный состав заготовок из порошковой быстрорежущей стали содержит: C=3,83%, O=13,84%, Mo=4,18%, V=6,72%, Cr=20,98%, Fe=47,91%, W=2,54%.

Испытания твердости покрытий по микрошлифу проводили с помощью автоматической системы анализа микротвердости DM-8 по методу микро-Виккерса при нагрузке на индентор 300 г в соответствии с ГОСТом 9450-76 (Измерение микротвердости вдавливанием алмазных наконечников). Данные по среднему интегральному значению микротвердости заготовок представлены в таблице 1. Установлено, что среднее интегральное значение микротвердости заготовок, полученных на экспериментальной установке горячего прессования с пропусканием высокоамперного тока в вакууме в течение 2,9…3,1 минут при температуре 895…905ºС, составляет 477 HV.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения заготовок вольфрамо-титанового твердого сплава | 2015 |

|

RU2613240C2 |

| Способ получения безвольфрамового твердого сплава КНТ из порошковых материалов, полученных в воде дистиллированной | 2020 |

|

RU2756465C1 |

| Способ получения спеченных изделий из электроэрозионных вольфрамосодержащих нанокомпозиционных порошков | 2018 |

|

RU2681238C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ГОРЯЧИМ ИЗОСТАТИЧЕСКИМ ПРЕССОВАНИЕМ КАРБИДОСТАЛЕЙ ИЗ СТРУЖКОВЫХ ОТХОДОВ МЕТАЛЛОРЕЖУЩЕГО ПРОИЗВОДСТВА | 2020 |

|

RU2775243C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО НАНОПОРОШКА ИЗ ОТХОДОВ БЫСТРОРЕЖУЩЕЙ СТАЛИ В КЕРОСИНЕ | 2014 |

|

RU2590045C2 |

| Способ получения заготовок никельхромового сплава Х20Н80 | 2021 |

|

RU2779731C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОЛЬФРАМОВОГО ТВЕРДОГО СПЛАВА ИЗ ПОРОШКОВ, ПОЛУЧЕННЫХ ЭЛЕКТРОЭРОЗИОННЫМ ДИСПЕРГИРОВАНИЕМ ОТХОДОВ СПЛАВА ТН20 В ВОДЕ | 2024 |

|

RU2834068C1 |

| Способ получения вольфрамо-титано-кобальтового твердого сплава из порошков, полученных электроэрозионным диспергированием отходов сплава Т5К10 в воде | 2022 |

|

RU2802692C1 |

| Способ получения вольфрамо-титано-кобальтового твердого сплава из порошков, полученных электроэрозионным диспергированием отходов сплава Т5К10 в керосине | 2022 |

|

RU2802693C1 |

| Способ получения спеченных изделий из изостатически спресованных электроэрозионных нанокомпозиционных порошков свинцовой бронзы | 2018 |

|

RU2713900C2 |

Изобретение относится к порошковой металлургии. Заготовки из порошковой быстрорежущей стали, полученной электроэрозионным диспергированием отходов быстрорежущей стали марки Р6М5 в дистиллированной воде, получают путем горячего прессования порошка с пропусканием высокоамперного тока в вакууме в течение 2,9…3,1 минут при температуре 895…905°С. Обеспечивается снижение пористости и повышение микротвердости заготовок из порошковой быстрорежущей стали. 3 ил., 1 пр.

Способ получения заготовки из порошковой быстрорежущей стали, отличающийся тем, что порошок быстрорежущей стали получают электроэрозионным диспергированием отходов быстрорежущей стали марки Р6М5 в дистиллированной воде и подвергают горячему прессованию с пропусканием высокоамперного тока в вакууме в течение 2,9…3,1 мин при температуре 895…905°С.

| Способ изготовления заготовок из металлических порошков | 1989 |

|

SU1676754A1 |

| Способ изготовления спеченных изделий | 1975 |

|

SU558759A1 |

| Способ изготовления изделий из порошковой быстрорежущей стали | 1983 |

|

SU1250394A1 |

| Пустотелая с изоляционным слоем охлаждаемая воздухом балка для топочных устройств | 1931 |

|

SU28275A1 |

| Устройство для захвата и зажима керна при колонковом бурении | 1945 |

|

SU72841A1 |

| Дельта-модулятор | 1987 |

|

SU1508350A2 |

| RU 92012948 A, 20.11.1996 | |||

Авторы

Даты

2015-09-20—Публикация

2014-09-16—Подача