ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к наноразмерному катализатору на основе меди и способу его получения, в частности, к способу получения частиц меди, размер которых контролируют на уровне десятков или более нанометров с помощью специального осаждающего реактива, а также к способу получения простого спирта или спиртовой смеси за счет реакции карболовой кислоты, содержащей простую кислоту или кислотную смесь двух или более кислот, полученную из ферментированного раствора микроорганизмов, с водородом с применением катализатора на основе меди.

УРОВЕНЬ ТЕХНИКИ

Если Cu используют в качестве катализатора, то, как правило, в реакциях гидрирования-дегидрирования. Медь - это металл, который вступает в реакцию в атомарном состоянии путем диссоциативной адсорбции молекул водорода, в связи с чем может применяться в качестве активного материала для гидрирования наряду с благородными металлами, такими как Pt, Pd, Re и т.п. Если адсорбция у водорода, активного материала для гидрирования, слишком велика, он может вступить в реакцию гидрокрекинга и подвергнуться нежелательному гидрированию, т.к. связь С-С углеводородов нарушается. Следовательно, необходимо, чтобы водород адсорбировался соответствующим образом.

Катализатор на основе Cu применяют для гидрирования или дегидрирования при относительно низких температурах реакции (200-400°С). В частности, катализатор на основе Cu, как известно, имеет более высокую способность к гидрированию при синтезировании спирта из карбоновой кислоты, конверсии водяного газа при получении синтез-газа окиси углерода и водорода из углеводорода и воды либо углерода и воды, реформингу метанола при получении водорода из метанола и гидрированию CO2 при синтезировании метанола из водорода и CO2 и более низкой способностью к гидро-дехлорированию при выведении Cl из Cl-содержащих углеводородов и получении у-бутиролактона из 1,4-бутандиола (1,4-BDO).

Также известны различные способы получения катализатора на основе Сu. В опубликованной заявке на корейский патент KR №2010-0006249 раскрыт гетерогенный нанокатализатор на основе Cu, способ его получения и применения, при этом гетерогенный нанокатализатор содержит наночастицы Cu, внесенные в бемитовую подложку.

В опубликованной заявке на корейский патент KR №2007-0028102 раскрыт способ получения наноразмерного оксидного катализатора на основе Cu-Mn, включающий растворение в дистиллированной воде гидрата нитрата марганца и гидрата нитрата меди, добавление в полученный раствор мочевины так, чтобы мочевина растворилась в нем, добавление в раствор подложки при перемешивании в нейтральной среде, а также сушку, измельчение и обжиг перемешанного раствора.

Тем не менее, способы эффективного получения наноразмерного катализатора на основе Cu по-прежнему требуют доработки.

С другой стороны, карбоновая кислота, полученная путем ферментирования биомассы, находит применение в качестве исходного материала при производстве спирта, кетонов, эфиров и альдегидов, и ей отдается предпочтение в химической и энергетической отраслях производства. В частности, спирт, который все чаще используется в качестве топлива, а также химического материала, производится в больших объемах в результате биологических процессов, включающих экологически безвредное ферментирование биомассы при производстве нефтепродуктов.

Процесс получения спирта, включающий предварительную обработку биомассы и ее ферментирование, - относительно длительный процесс, потому что биомасса превращается в спирт с помощью карбоксилата в результате чистого биологического процесса.

Заявка на патент США №2008/0248540 раскрывает процесс биологического ферментирования и химического превращения через катализ, увеличивающий выход производимого бутанола и сокращающий время на его получение. В частности, полученная в результате ферментирования бутановая кислота превращается в сложный эфир и затем вступает в реакцию со спиртом в присутствии кислотного катализатора, образуя алкилбутиратный эфир, который затем гидрируют в водородной среде высокого давления в процессе гидрокрекинга для получения на выходе соответствующего спирта.

Когда бутанол получают из масляной кислоты, последняя вступает в реакцию с бутанолом, в результате которой образуется бутиловый эфир масляной кислоты (или бутилбутират), после чего в процессе гидрокрекинга образуется бутанол, как показано ниже.

1 этап: масляная кислота+бутанол → бутиловый эфир масляной кислоты+вода (эстерификация).

2 этап: бутиловый эфир масляной кислоты+водород → бутанол (гидрокрекинг).

Представленная выше эстерификация проводится в условиях низкой температуры (100-200°С) и низкого давления (5 бар) с использованием периодического реактора или непрерывного проточного реактора в присутствии кислотного катализатора, такого как ионообменная смола, цеолит и т.п., а гидрокрекинг проводят в водородной среде высокого давления. Таким образом, бутанол получают из масляной кислоты в ходе двухэтапных каталитических реакций, а катализаторы, используемые в соответствующих реакциях, должны иметь разное назначение.

Поскольку спирт, используемый для эстерификации, подается извне в избыточном количестве (молярное соотношение спирт/масляная кислота =5 и более), нужно увеличить объем реактора и разработать дополнительный способ разделения, очистки и рециркуляции не вступившего в реакцию спирта. В частности, равновесное превращение в процессе этерификации зависит от условий протекания реакции, и, следовательно, для увеличения выхода бутанола важно, чтобы условия протекания реакции обеспечивали высокое равновесное превращение. Кроме того, во время гидрокрекинга реакция становится благоприятной, поскольку увеличивается парциальное давление водорода, при этом не вступивший в реакцию эфир трудно отделить от спирта, и, следовательно, требуется дополнительная очистка и восстановление.

В международной публикации WO 2008/070561 раскрывается процесс получения спиртовой смеси, включающий предварительную обработку и ферментирование биомассы, в результате чего образуется смесь карбоксилата или смесь карбоновой кислоты, которая затем вступает в реакцию с высокомолекулярным спиртом и, таким образом, превращается в эфир, после чего выполняют гидрирование. Для получения спирта в ходе данного процесса требуется прохождение двухэтапных каталитических реакций. Например, ацетат аммония вступает в реакцию с гептанолом, высокомолекулярным спиртом, в результате чего образуется гептилэфир уксусной кислоты, который затем обрабатывают в водородной среде высокого давления, и на выходе получают этанол и гептанол. Данная реакция представлена ниже.

1 этап: ацетат аммония+гептанол → гептилэфир уксусной кислоты+вода+аммиак (эстерификация).

2 этап: гептилэфир уксусной кислоты+водород → этанол+гептанол (гидрокрекинг).

В ходе данного процесса этап стандартной эстерификации должен быть дополнен этапом выведения аммиака. Если реакция протекает при температуре, выходящей за пределы соответствующего температурного диапазона, в ситуации неполного выведения аммиака, то в качестве побочного продукта образуется ацетамид.

В ходе описанного выше процесса карбоновая кислота превращается в соответствующий спирт в результате двухэтапных реакций.

Для упрощения двухэтапных каталитических реакций в опубликованной заявке на корейский патент №2009-103720 раскрывается использование карбоновой кислоты и спирта в качестве реактивов таким образом, чтобы этерификация и гидрирование проходили в реакторе одновременно, тем самым упрощая сложный процесс.

Кроме того, в опубликованной заявке на корейский патент №2009-0049656 раскрывается способ получения п-бутанола путем прямого гидрирования масляной кислоты в присутствии катализатора, содержащего катализатор на основе Cu и разбавитель, такой как кремнезем, глинозем, диоксид титана и оксид цинка. Данный патент создает трудности в связи с ограниченным количеством разбавителя по отношению к Сu.

Известен процесс получения спирта из карбоновой кислоты, которая образуется в результате ферментирования биомассы. В ходе процесса катализатор, используемый для получения спирта из карбоновой кислоты, представлен преимущественно имеющимся на рынке катализатором на основе Сu.

В случае использования имеющегося на рынке катализатора на основе Cu, его активность является нежелательно низкой для карбоновой кислоты с высокой кислотностью, такой как уксусная кислота.

Известны катализаторы, используемые для получения этанола из уксусной кислоты, - Pt и Sn с кремнеземной подложкой, как описано в заявке на патент США №20100121114. В патенте США №4990655 раскрывается катализатор, содержащий углеродно-графитовую подложку, и активный компонент, состоящий из благородного металла группы 8 и Re, для получения этанола или пропанола из уксусной кислоты или пропионовой кислоты.

Доступные в настоящее время катализаторы являются неудовлетворительными при получении спирта из кислотной смеси, содержащей две или более карбоновые кислоты, включая карбоновую кислоту с высокой кислотностью, такую как уксусная кислота.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Таким образом, настоящее изобретение разработано с учетом описанных выше проблем, характерных для соответствующей области техники, и настоящее изобретение предназначено для обеспечения способа получения наноразмерного катализатора на основе Cu, включающего растворение в водном растворе первого компонента, содержащего исходный Cu, второго исходного компонента, содержащего один или более металлов, отобранных из группы, включающей переходный металл, щелочноземельный металл и металл группы IIIb, и третьего исходного компонента, содержащего один или более элементов, отобранных из группы, включающей глинозем, кремнезем, кремнезем-глинозем, магнезию, двуокись титана, диоксид циркония и углерод, и последующее перемешивание полученного раствора; осаждение перемешанного раствора смесей с использованием Na2CO3 и NaOH для осаждения исходного катализатора; а также промывку и фильтрацию осажденного исходного катализатора.

Настоящее изобретение также предназначено для обеспечения наноразмерного катализатора на основе Cu, полученного указанным выше способом.

Настоящее изобретение также предназначено для обеспечения наноразмерного катализатора на основе Cu, пригодного к использованию в процессе гидрирования или дегидрирования,

Настоящее изобретение также предназначено для обеспечения способа получения спирта в результате реакции между карбоновой кислотой и водородом с использованием гидрирующего катализатора.

Техническая проблема настоящего изобретения не ограничивается описанной выше, и средний специалист на основе представленного ниже описания, очевидно, сможет понять и другие технические проблемы.

ТЕХНИЧЕСКОЕ РЕШЕНИЕ

Один аспект настоящего изобретения относится к способу получения нано- размерного катализатора на основе Cu, включающий растворение в водном растворе первого компонента, содержащего исходный Cu, второго исходного компонента, содержащего один или более металлов, отобранных из группы, включающей переходный металл, щелочноземельный металл и металл группы IIIb, и третьего исходного компонента, содержащего один или более элементов, отобранных из группы, включающей глинозем, кремнезем, кремнезем-глинозем, магнезию, двуокись титана, диоксид циркония и углерод, и последующее перемешивание для получения перемешанного раствора смесей; осаждение перемешанного раствора смесей с использованием Na2CO3 и NaOH для осаждения исходного катализатора; а также промывку и фильтрацию осажденного исходного катализатора.

Другой аспект настоящего изобретения относится к наноразмерному катализатору на основе Cu, полученному указанным выше способом.

Еще один аспект настоящего изобретения относится к наноразмерному катализатору на основе Cu, пригодному к использованию в процессе гидрирования и полученному указанным выше способом.

Еще один аспект настоящего изобретения относится к способу получения спирта, включающему реакцию между водородом и карбоновой кислотой, содержащей простую кислоту или кислотную смесь двух или более кислот, полученную из ферментированного раствора микроорганизмов, с применением гидрирующего катализатора.

ПОЛЕЗНЫЙ ТЕХНИЧЕСКИЙ РЕЗУЛЬТАТ

В способе получения катализатора на основе Cu, в соответствии с настоящим изобретением, Cu, переходный металл, щелочноземельный металл, металл группы IIIb, глинозем, кремнезем, кремнезем-глинозем, магнезия, двуокись титана, диоксид циркония, углерод, количество данных компонентов, тип осадка и уровень рН во время совместного осаждения регулируются таким образом, чтобы получить наноразмерный катализатор на основе Сu.

Кроме того, наноразмерный катализатор на основе Cu, в соответствии с настоящим изобретением, эффективен при получении простого спирта или спиртовой смеси из простой кислоты или кислотной смеси.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

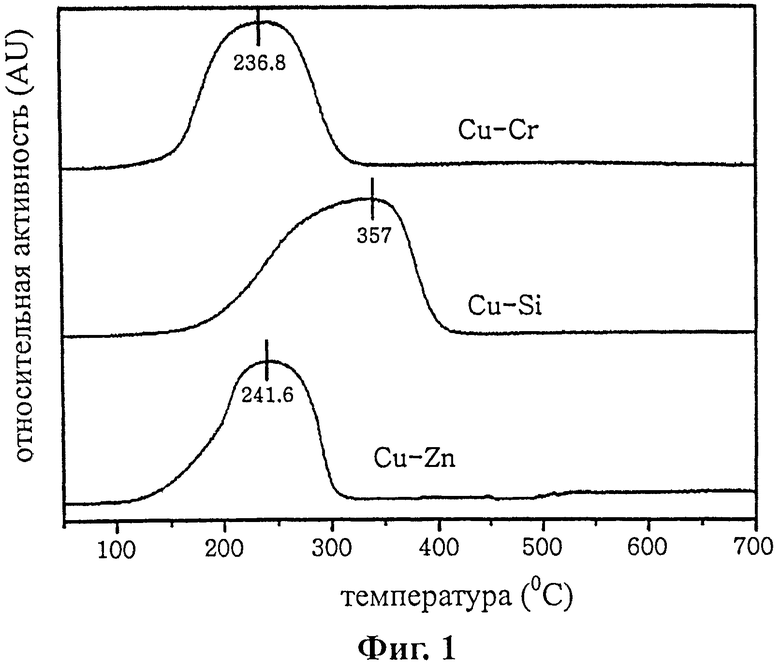

На Фиг.1 показаны свойства водородного восстановления, присущие

катализаторам на основе Сu;

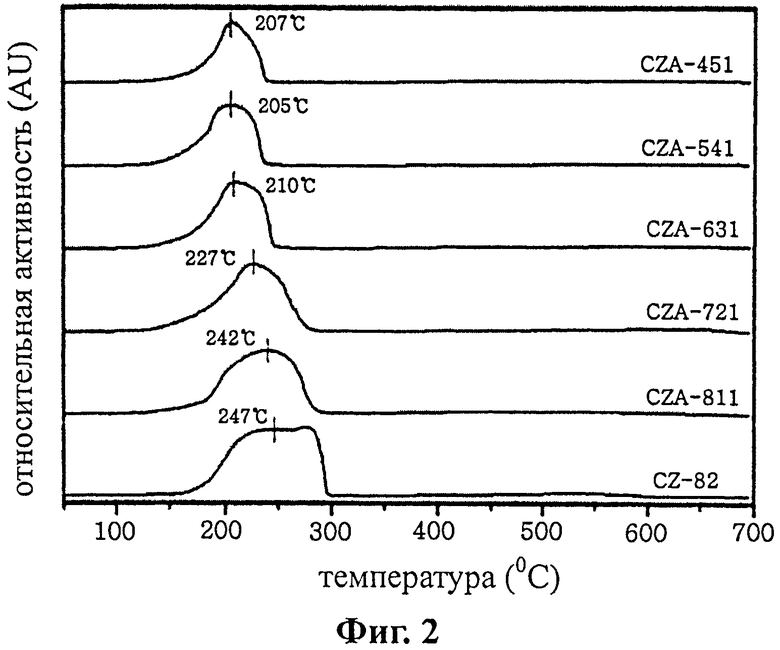

На Фиг.2 показаны свойства водородного восстановления, присущие катализаторам, в зависимости от соотношения Cu, Zn и Al;

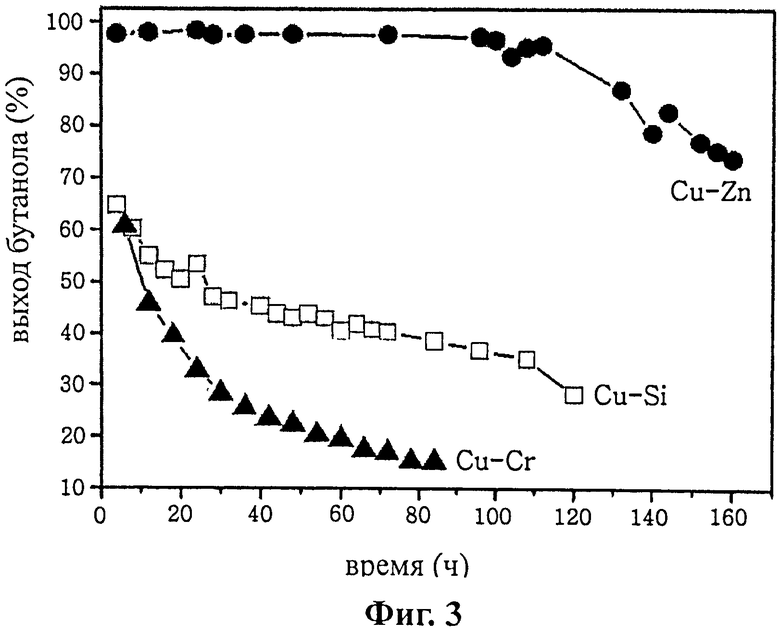

На Фиг.3 показаны результаты прямого гидрирования масляной кислоты с использованием катализаторов на основе Cu;

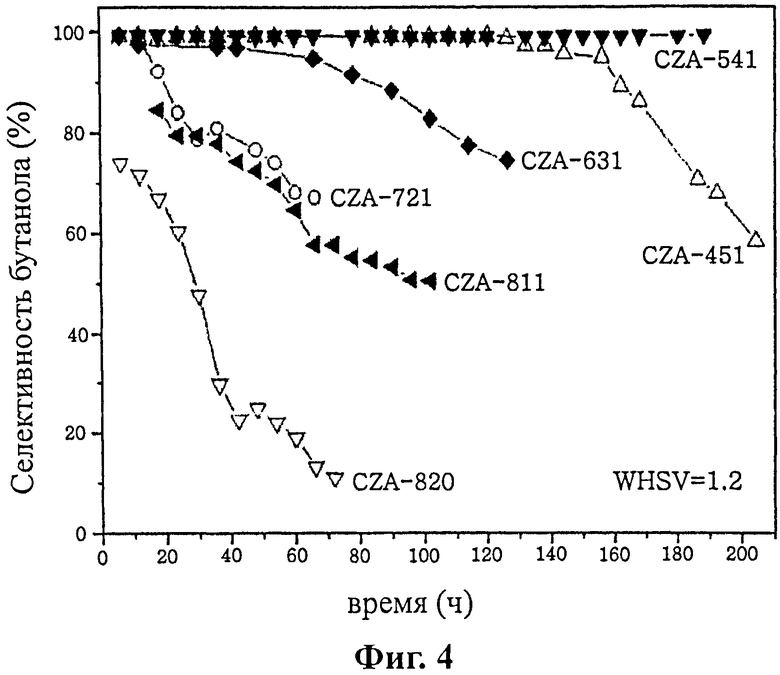

На Фиг.4 показаны результаты прямого гидрирования масляной кислоты, в зависимости от соотношения Cu, Zn и Al;

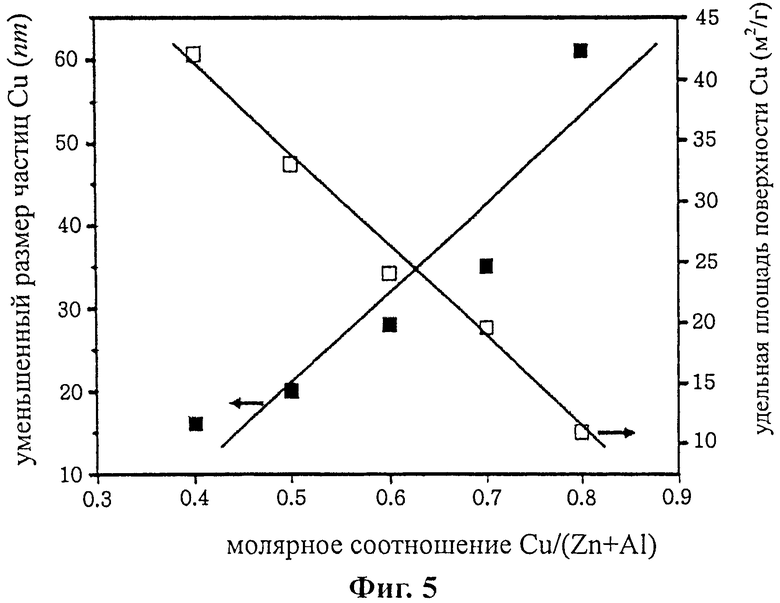

На Фиг.5 показана взаимосвязь между размером частиц Cu и удельной площадью поверхности, в зависимости от соотношения Cu, Zn и Al;

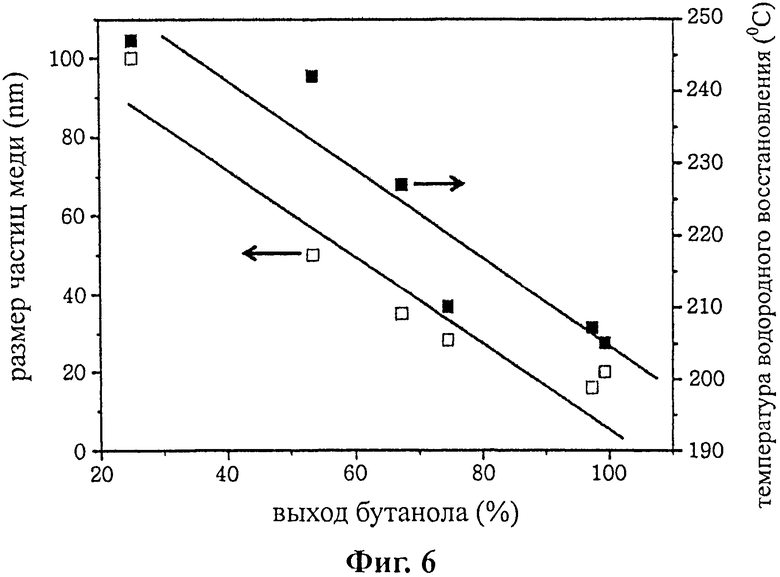

На Фиг.6 показан выход бутанола, в зависимости от размера частиц Cu и температуры водородного восстановления;

На Фиг.7 показан выход бутанола и степень превращения масляной кислоты, в зависимости от колебания температуры;

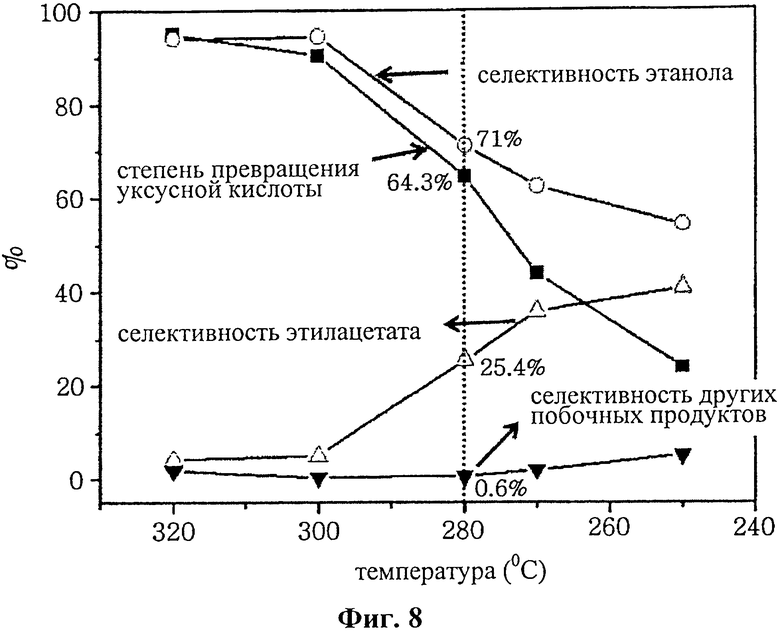

На Фиг.8 показан выход этанола и уксусной кислоты, в зависимости от колебания температуры; и

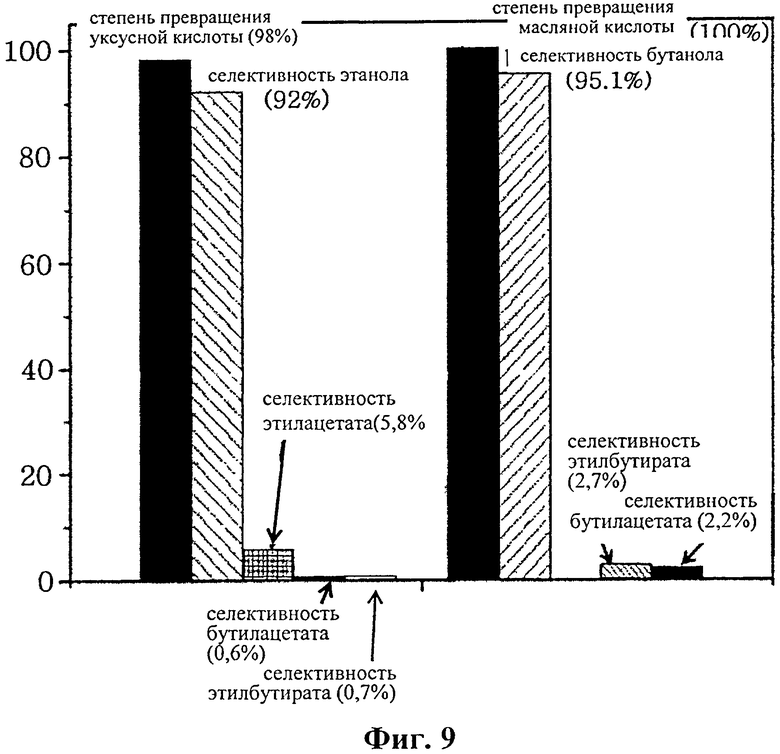

На Фиг.9 показано получение спиртовой смеси из кислотной смеси путем прямого гидрирования.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ниже приводится подробное описание настоящего изобретения. В соответствии с одним вариантом осуществления настоящего изобретения, способ получения наноразмерного катализатора на основе Cu включает растворение в водном растворе первого компонента, содержащего исходный Cu, второго исходного компонента, содержащего один или более металлов, отобранных из группы, включающей переходный металл, щелочноземельный металл и металл группы IIIb, и третьего исходного компонента, содержащего один или более элементов, отобранных из группы, включающей глинозем, кремнезем, кремнезем-глинозем, магнезию, двуокись титана, диоксид циркония и углерод, и последующее перемешивание полученного раствора; осаждение перемешанного раствора смесей с использованием Na2CO3 и NaOH для осаждения исходного катализатора; а также промывку и фильтрацию осажденного исходного катализатора.

Специальные термины, используемые в описании, раскрыты ниже.

В данном контексте термин «катализатор на основе Сu» означает, что Cu выступает в качестве основного активного катализатора. При этом в катализаторе на основе Cu количество важного компонента Cu не обязательно должно быть больше количества других компонентов катализатора.

Термин «наноразмерный» означает размер, колеблющийся от одного до сотен нанометров, когда размер частиц вычисляют с использованием химической адсорбции-десорбции оксида азота (N2O) и химической адсорбции-десорбции активного газа СО или вершины Cu на XRD (дифракционных рентгенограммах).

Термин «исходный Сu» означает соль Cu, которая может присутствовать в форме Cu или оксида Cu после обжига.

Термин «второй исходный компонент» означает соль переходного металла, щелочноземельного металла, металла группы III или их смеси, которая может присутствовать в форме переходного металла, щелочноземельного металла, металла группы III или их оксида после обжига.

Исходный Cu, используемый в качестве первого компонента катализатора на основе Cu в соответствии с настоящим изобретением, может включать нитрат, ацетат, хлорид и т.д. В качестве примера нитрата гидрата меди можно привести Cu(NO3)2·nH2O, например, тригидрат, гексагидрат, нонагидрат и т.д., который хорошо растворяется в воде или этаноле.

Переходный металл, щелочноземельный металл или металл группы IIIb, используемый в качестве второго компонента катализатора на основе Cu, в соответствии с настоящим изобретением, смешивают с катализатором Cu - данный компонент сам по себе активен, но его активность ниже активности Сu. В качестве примера переходного металла, который может быть компонентов катализатора на основе Cu, можно привести Zn, Co, Ni, Cr, Fe, Mo, Nb, Mn, Pt, Pd, Rh или Ru, в качестве примера щелочноземельного металла - Mg, Ca, Sr или Ва. а в качестве примера металла группы IIIb - Ga.

В катализаторе на основе Cu количество переходного металла, щелочноземельного металла или металла группы IIIb не обязательно должно быть меньше количества Сu. Их количество может быть даже больше количества Сu. Особенно эффективным является молярное соотношение Cu и второго компонента 1:0,4-3,5,

В катализаторе на основе Cu, в соответствии с настоящим изобретением, третий компонент может включать глинозем, кремнезем, кремнезем-глинозем, магнезию, двуокись титана, диоксид циркония, углерод или их смесь. Данный компонент сам по себе неактивен, но добавляется в небольшом количестве при подготовке катализатора для повышения активности, селективности и устойчивости главного катализатора или для использования в качестве подложки катализатора. Количество данного компонента особо не ограничивается, однако особенно эффективным является молярное соотношение Cu, второго компонента и третьего компонента 1:0,8-1,5:0,2-0,5.

Типичный катализатор на основе Cu включает в основном Cu и Zn. Такой катализатор CuZn беден в части, касающейся размера частиц Cu, удельной площади поверхности и дисперсности.

При этом авторы настоящего изобретения установили, что дисперсность Cu можно повысить при добавлении к катализатору CuZn глинозема, Cu может быть восстановлен при более низких температурах. Например, в отличие от катализатора CuZn, в который добавлен Al, катализатор, не содержащий А1, превращается в металл Cu во время восстановления лишь частично, при этом образуются большие частицы Cu.

Кроме того, авторы настоящего изобретения установили, что размер частиц катализатора на основе Cu является важным, поскольку влияет на эффективность гидрирования, а также, что, когда используется Cu, второй компонент, содержащий переходный металл, щелочноземельный металл, металл группы IIIb или их смесь, и третий компонент, содержащий глинозем, кремнезем, кремнезем-глинозем, магнезию, двуокись титана, диоксид циркония, углерод или их смеси, катализатор на основе Cu с размером частиц от 1 нм до 50 нм, а особенно с размером частиц 20 нм или менее, имеет эффективные свойства водородного восстановления.

Если в катализаторе на основе Cu используются второй компонент и третий компонент, свойства водородного восстановления улучшаются. Кроме того, если согласно молярному соотношению количество используемого Cu меньше количества второго компонента, полученный катализатор может быть восстановлен при более низкой температуре, в результате чего повышается эффективность гидрирования.

Таким образом, способность к водородному восстановлению, присущая частицам катализатора на основе Cu, можно контролировать, регулируя соотношение Cu и второго компонента.

В способе получения катализатора в соответствии с вариантом осуществления настоящего изобретения, первый этап включает растворение первого компонента, содержащего исходный Cu, второго исходного компонента, содержащего один или более металлов, отобранных из группы, включающей переходный металл, щелочноземельный металл и металл группы IIIb, и третьего исходного компонента, содержащего один или более элементов, отобранных из группы. включающей глинозем, кремнезем, кремнезем-глинозем, магнезию, двуокись титана, диоксид циркония и углерод, и последующее перемешивание полученного раствора для получения раствора смесей. Водный раствор включает чистую воду, но не ограничивается ею. Размер частиц катализатора на основе Cu влияет на эффективность гидрирования, как упоминалось выше, а размер частиц катализатора варьируется в зависимости от молярного соотношения Cu и второго компонента.

Второй этап включает осаждение раствора смесей, полученного на первом этапе, с помощью осаждающего реактива, в результате чего исходный катализатор выпадает в осадок.

Na2CO3 и NaOH последовательно используются в качестве осаждающих реактивов, в результате чего исходный катализатор выпадает в осадок. В данном случае могут быть получены частицы металла Cu меньшего размера по сравнению с тем, когда в качестве осаждающего реактива используют Na2CO3 или NaOH.

В случае если в качестве осаждающего реактива используют NaOH, Cu, второй исходный компонент и третий исходный компонент могут быстро выпасть в осадок, в результате чего частицы металла в процессе осаждения смешиваются неравномерно, С другой стороны, в случае если в качестве осаждающего реактива используют водный раствор NH3, уровень рН колеблется на протяжении всего совместного осаждения и окисления. Таким образом, в процессе получения катализатора, Cu, второй исходный компонент и третий исходный компонент образуют неравномерную структуру, а размер частиц Cu не уменьшается до необходимой величины в связи с изменением уровня рН.

При этом если уровень рН постепенно повышать с помощью Na2CO3, а затем дополнительно повысить с помощью NaOH, можно предотвратить быстрое осаждение Cu, второго компонента и третьего компонента, что, в свою очередь, предотвращает неравномерное смешивание частиц металла, поддерживает постоянный уровень рН и позволяет получить катализатор на основе Cu с одинаковыми наночастицами.

На этапе осаждения уровень рН может находиться в диапазоне 5,0-11,0.

Уровень рН исходной смеси катализатора, содержащей исходный Cu, второй исходный компонент и третий исходный компонент, которые растворяются в водном растворе, составляет 2-4. При постепенном добавлении в смесь щелочного осаждающего реактива исходный катализатор начинает выпадать в осадок, когда уровень рН достигает 5.

Поскольку количество щелочного осаждающего реактива увеличивается, раствор смеси металлов темнеет, а наноразмерный катализатор на основе Cu выпадает в осадок до достижения уровня рН, равного 9. При уровне рН выше 9 может наблюдаться повторное растворение осажденного металла в водном растворе. Таким образом, на этапе осаждения совместное осаждение происходит при уровне рН, равном 5,0-11,0, особенно при рН, равном 6-9.

На третьем этапе осадок исходного катализатора промывают, а затем фильтруют для того, чтобы он стал нейтральным.

В случае если катализатор на основе Cu используют в процессе гидрирования, конечный металлический катализатор получают на третьем этапе, после чего полученный металлический катализатор высушивают, а затем подвергают обжигу для его превращения в оксид металла, пригодный к использованию.

В соответствии с вариантом осуществления настоящего изобретения, указанным выше способом получают наноразмерный катализатор на основе Сu, в частности катализатор на основе Cu с размером частиц 20 нм или менее.

Наноразмерный катализатор на основе Cu, полученный способом в соответствии с вариантом осуществления настоящего изобретения, может использоваться в процессе гидрирования или дегидрирования.

Наноразмерный катализатор на основе Cu, в соответствии с настоящим изобретением, может использоваться для конверсии водяного газа, реформинга метанола при получении водорода из метанола и гидрирования СО2 при синтезировании метанола из водорода и СО2, гидро-дехлорирования при выведении Cl из Cl-содержащих углеводородов или получении γ-бутиролактона из 1,4-бутандиола (1,4-BDO).

Размер частиц металла на основе Cu, используемого в процессе гидрирования или дегидрирования, может составлять 20 нм или менее.

Например, масляная кислота подвергается прямому гидрированию с использованием катализатора, содержащего Cu, Zn, в качестве второго компонента, а также глинозема в качестве третьего компонента, в результате чего образуется бутанол. В данном случае степень превращения масляной кислоты и селективность бутанола повышаются линейно и пропорционально уменьшению молярного соотношения Cu в металле на основе Cu, что совпадает с тенденцией к уменьшению размера частиц Cu в катализаторе на основе Сu. При увеличении способности к восстановлению в диапазоне низких температур повышается активность катализатора в процессе прямого гидрирования масляной кислоты. Степень превращения масляной кислоты и выход бутанола в присутствии катализатора на основе Cu являются наибольшими, когда размер частиц Cu в катализаторе на основе Cu составляет 20 нм или менее, как показано в Таблице 1 и на Фиг.2.

В соответствии с вариантом осуществления настоящего изобретения, предлагается способ получения спирта в результате реакции между водородом и карбоновой кислотой, содержащей простую кислоту или кислотную смесь двух или более кислот, полученную из ферментированного раствора микроорганизмов, с применением наноразмерного катализатора на основе Cu, полученного способом, предусмотренным настоящим изобретением.

В соответствии с конкретным вариантом осуществления кислотной смесью может быть смесь, содержащая две или более карбоновые кислоты, отобранные из карбоновых кислот С2-С7. Источник карбоновой кислоты, в соответствии с настоящим изобретением, особо не ограничивается. В соответствии с конкретным вариантом, карбоновая кислота может быть получена из биомассы, а в соответствии с другим конкретным вариантом карбоновая кислота может быть получена из ферментированного раствора микроорганизмов.

В настоящем изобретении описано получение спирта в результате реакции между карбоновой кислотой и водородом с использованием гидрирующего катализатора более простым способом по сравнению с традиционными сложными двухэтапными процессами, включающими эстерификацию карбоновой кислоты в присутствии кислотного катализатора, в результате чего образуется карбоксильный эфир, и последующий гидрокрекинг карбоксильного эфира в условиях высокого давления, в результате чего образуется соответствующий спирт. Кроме того, такой способ получения спирта отличается от одноэтапного процесса с использованием карбоновой кислоты и спирта в качестве реактивов.

Поскольку металл, как правило, хорошо растворяется в кислоте, металлический катализатор может быть растворен в кислоте в жидкой фазе. В случае если карбоновая кислота используется в качестве реактива, должен быть осуществлен ее переход в газовую фазу таким образом, чтобы реактив не присутствовал в жидкой фазе, а контакт с катализатором должен быть непродолжительным. В случае если карбоновая кислота используется в качестве реактива, почти во всех металлических катализаторах, как известно, используется катализатор на основе благородного металла, устойчивого к кислоте.

Органические кислоты, полученные из биомассы, как правило, включают большое количество С2 (уксусная кислота), С3 (пропионовая кислота), С4 (масляная кислота), С5 (пентановая кислота), С6 (капроновая кислота), С7 (гептановая кислота) и др.

Во время эстерификации карбоновой кислоты в форме традиционных двухэтапных процессов, в ходе которых получают спирт из карбоновой кислоты, активность эстерификации может снизиться из-за стерических препятствий пропорционально увеличению числа атомов углерода.

При этом установлено, что в процессе прямой гидрогенизации снижение активности (крепость кислоты: уксусная кислота > пропионовая кислота > масляная кислота > пентановая кислота > капроновая кислота > гептановая кислота) в действительности пропорционально уменьшению числа атомов углерода. Это объясняется тем, что из-за крепости карбоновой кислоты катализатор перестает быть активным. Даже в случае использования гидрогенизирующего катализатора, пригодного для получения спирта из кислоты с низкой крепостью, получить спирт из крепкой кислоты сложно. В частности, уксусная кислота крепче по сравнению с другими органическими кислотами и может нежелательно снизить активность катализатора.

Поскольку уксусная кислота крепче, чем другие кислоты, если исходная реакционная смесь не превращается полностью в спирт под воздействием крепкой кислоты, то металл растворяется и нежелательно снижает активность катализатора. Если для превращения уксусной кислоты в этанол используется катализатор, эффективно превращающий масляную кислоту, менее крепкую по сравнению с уксусной кислотой, в бутанол путем прямого гидрирования, то его активность может снизиться.

При этом катализатор, в соответствии с настоящим изобретением, может использоваться в процессе прямого гидрирования кислотной смеси, включая крепкую уксусную кислоту и за исключением простой кислоты, что обеспечивает эффективное получение спиртовой смеси.

В способе получения спирта результате реакции карбоновой кислоты с водородом, в соответствии с настоящим изобретением, расход водорода и давление благоприятно выше. При низком расходе водорода требуется относительно высокое давление. В соответствии с конкретным вариантом, расход водорода в 1-100 раз выше чем расход карбоновой кислоты, согласно молярному соотношению, а давление водорода отличается от атмосферного давления в пределах 100 бар.

В настоящем изобретении температура реакции особо не ограничивается и может варьироваться в зависимости от типа карбоновой кислоты. При низкой температуре карбоновая кислота, которая является реактивом, не содержит достаточную газовую фазу, но частично присутствует в жидкой фазе и, следовательно, может растворять металлический компонент катализатора.

Согласно конкретному варианту, когда кислотная смесь, содержащая уксусную кислоту и масляную кислоту, используется в качестве исходной реакционной смеси в процессе прямого гидрирования, она должна содержать достаточную газовую фазу с учетом температуры кипения уксусной кислоты, равной 118°С, и температуры кипения масляной кислоты, равной 164°С.

Даже если карбоновая кислота с высокой температурой кипения, например, карбоновая кислот с большим числом атомов углерода, используется в качестве реактива, это не значит, что реакция должна протекать при температуре выше точки кипения. Для уксусной кислоты температура реакции должна быть выше, чем при использовании масляной кислоты, при этом также требуется больше энергии для активации карбонильной группы, присутствующей в карбоновой кислоте, независимо от температуры кипения.

В соответствии с конкретным вариантом, температура, подходящая для прямого гидрирования уксусной кислоты, выше температуры, подходящей для прямого гидрирования масляной кислоты, а температура, отрегулированная для прямого гидрирования смеси карбоновой кислоты, содержащей уксусную кислоту и масляную кислоту, составляет 200-350°С и, в частности, 280-320°С.

В соответствии с конкретным вариантом, расход водорода, используемого в способе получения спирта в соответствии с настоящим изобретением в 1-100 раз выше, выше, чем расход карбоновой кислоты, согласно молярному соотношению, а давление водорода отличается от атмосферного давления в пределах 100 бар.

Гидрирующий катализатор, в соответствии с настоящим изобретением, не ограничивается отдельным соотношением компонентов кислотной смеси, полученной из биомассы.

В случае карбоновой кислоты, полученной из микроорганизмов, в основном образуется уксусная кислота. Кислоты, за исключением уксусной кислоты, могут быть образованы в зависимости от условий ферментирования. В данном случае преимущественно образуется уксусная кислота. Таким образом, если спирт получают путем гидрирования кислотной смеси, полученной из микроорганизмов, необходимо использовать катализатор, эффективно гидрирующий сильную уксусную кислоту.

В соответствии с конкретным вариантом, гидрирующий катализатор, в соответствии с настоящим изобретением, является эффективным, если соотношение уксусной кислоты и других карбоновых кислот составляет 1,0-9,0:1.0 в исходной реакционной смеси, содержащей смесь, включающую карбоновые кислоты, полученные из микроорганизмов.

В соответствии с конкретным вариантом, если в качестве второго компонента используется катализатор, содержащий Cu, Zn, а в качестве третьего компонента -глинозем, масляная кислота и уксусная кислота подвергаются прямому гидрированию, в результате чего образуется бутанол и этанол. В данном случае, поскольку молярное соотношение Cu в катализаторе уменьшается, степень превращения масляной кислоты и уксусной кислоты и селективность бутанола и этанола линейно увеличиваются, что совпадает с тенденцией к уменьшению размера частиц Cu в катализаторе. При увеличении способности к восстановлению в диапазоне низких температур повышается активность катализатора в процессе прямого гидрирования кислотной смеси, содержащей уксусную кислоту и масляную кислоту.

Ниже описан способ получения катализатора в соответствии с настоящим изобретением на следующих примерах и сравнениях.

Сравнительный пример 1. Получение катализатора CuZn

Для получения катализатора CuZn (молярное соотношение Cu:Zn=8:2, который называют «катализатором CZ-82»), 24,8 г нитрата меди [Cu(NO3)2·3H2O] и 7,93 г нитрата цинка [Zn(NO3)2·6Н2О] растворяли в 300 мл сверхчистой дистиллированной воды (сопротивлением не ниже 18 МОм), а затем перемешивали в течение 1 часа.

После того как уровень рН перемешанной смеси исходного катализатора достигал 1,0-3,0, к ней постепенно добавляли 1,0 М Ма2СО3 медленно со скоростью 1,0 мл/мин, до достижения уровня рН, равного 4,0-5,0, затем в раствор каплями добавляли 1,0 М NaOH со скоростью 1,0 мл/мин, до достижения уровня рН, равного 7,0, после чего исходный катализатор выпадал в осадок в водном растворе.

Осажденную смесь металлов перемешивали при температуре 25°С в течение 24 часов, а затем выдерживали в течение 6 часов до эффективного фазового разделения воды и исходного катализатора, в результате чего образовывался осадок исходного катализатора, который затем надлежащим образом промывали и фильтровали до достижения уровня рН, равного 7,0, и получения конечного металлического катализатора. Полученный металлический катализатор соответствующим образом высушивали при температуре 100°С в течение 24 часов, а затем обжигали в течение 3 часов в потоке воздуха при температуре 450°С и, таким образом, превращали в оксид металла.

Пример 1. Получение катализатора CuZnAl (эффект добавления А1)

Чтобы определить изменение активности катализатора при добавлении А1 к катализатору CZ-82 в сравнительном примере 1, приготовили катализатор CuZnAl (молярное соотношение Cu:Zn:Al=8:1:1, который называют катализатором «CZA-811»). В частности, 24,8 г нитрата меди [Cu(NO3)2·3H2O], 3,96 г нитрата цинка [Zn(NO3)2·6Н2О] и 5,0 г нитрата алюминия [А1(МОз)2 • 6Н20] растворяли вместе в 300 мл сверхчистой дистиллированной воды, а затем перемешивали в течение 1 часа. После этого к смеси исходного катализатора постепенно добавляли 1,0 М Na2CO3 со скоростью 1,0 мл/мин, до достижения уровня рН, равного 4,0-5,0, затем в раствор каплями добавляли 1,0 М NaOH со скоростью 1,0 мл/мин, до достижения уровня рН, равного 7,0, после чего исходный катализатор выпадал в осадок в водном растворе.

В сравнительном примере 1 осадок металла промыли, профильтровали и высушили, а затем подвергли обжигу в течение 3 часов в потоке воздуха при температуре 450°С.

В каталитической системе CuZnAl, чтобы определить активность катализатора в зависимости от изменений молярного соотношения Cu/Zn, при постоянном количестве глинозема меняли соотношение Cu и Zn в процессе получения катализаторов CuZnAl.

Пример 2. Подготовка катализатора с молярным соотношением Cu и Zn и Al 7:2:1

Чтобы получить катализатор CuZnAl с молярным соотношением Cu и Zn и Al 7:2:1 (который называют «катализатором CZA-721»), 21,7 г нитрата меди [Cu(NO3)2·3H2O], 7,9 г нитрата цинка [Zn(NO3)2·6Н2О] и 5,0 г нитрата алюминия [Al(NO3)2·6H2O] растворяли вместе в 300 мл сверхчистой дистиллированной воды и перемешивали в течение 1 часа, после чего для получения катализатора применяли те же последующие процедуры, которые описаны в сравнительном примере 1.

Пример 3. Получение катализатора с молярным соотношением Cu и Zn и Al 6:3:1

Чтобы получить катализатор CuZnAl с молярным соотношением Cu и Zn и Al 6:3:1 (который называют «катализатором CZA-631»), 18,6 г нитрата меди [Cu(NO3)2·3Н2О], 11,9 г нитрата цинка [Zn(NO3)2·6H2O] и 5,0 г нитрата алюминия [Al(NO3)2·6H2O] растворяли вместе в 300 мл сверхчистой дистиллированной воды и перемешивали в течение 1 часа. после чего для получения катализатора применяли те же последующие процедуры, которые описаны в сравнительном примере 1.

Пример 4. Получение катализатора с молярным соотношением Cu и Zn и Al 5:4:1

Чтобы получить катализатор CuZnAl с молярным соотношением Cu и Zn и Al 5:4:1 (который называют «катализатором CZA-541»), 15,5 г нитрата меди [Cu(NO3)2·3H2O], 15,9 г нитрата цинка [Zn(NO3)2·6H2O] и 5,0 г нитрата алюминия [Al(NO3)2·6H2O] растворяли вместе в 300 мл сверхчистой дистиллированной воды и перемешивали в течение 1 часа, после чего для получения катализатора применяли те же последующие процедуры, которые описаны в сравнительном примере 1.

Пример 5: Получение катализатора с молярным соотношением Cu и Zn и Al 4:5:1

Чтобы получить катализатор CuZnAl с молярным соотношением Cu и Zn и Al 4:5:1 (который называют «катализатором CZA-451»), 12,4 г нитрата меди [Cu(NO3)2·3H2O], 19,8 г нитрата цинка [Zn(NO3)2·6H2O] и 5,0 г нитрата алюминия [Al(NO3)2·6H2O] растворяли вместе в 300 мл сверхчистой дистиллированной воды и перемешивали в течение 1 часа, после чего для получения катализатора применяли те же последующие процедуры, которые описаны в сравнительном примере 1.

Пример 6. Использование Na 2 CO 3 , а затем NaOH в качестве осаждающего реактива

Чтобы определить изменение активности катализатора в зависимости от типа осаждающего реактива в каталитической системе CuZnAl, в качестве осаждающего реактива для получения катализатора последовательно использовали Na2CO3, а затем NaOH. Это катализатор CZA-631 из примера 3 из числа катализаторов CZA с различным молярным соотношением Cu/Zn. Каждый осаждающий реактив готовили в концентрации 1,0 М. В частности, 18,6 г нитрата меди [Cu(NO3)2·3H2O], 11,9 г нитрата цинка [Zn(NO3)2·6Н2О] и 5,0 г нитрата алюминия [Al(NO3)2·6H2O] растворяли вместе в 300 мл сверхчистой дистиллированной воды, а затем перемешивали в течение 1 часа.

К смеси постепенно добавляли 1,0 М Na2CO3 со скоростью 1,0 мл/мин, до достижения уровня рН, равного 4,0-5,0, затем в раствор каплями добавляли 1,0 М NaOH со скоростью 1,0 мл/мин, до достижения уровня рН, равного 7,0, после чего исходный катализатор выпадал в осадок в водном растворе. Затем применяли те же последующие процедуры, которые описаны в сравнительном примере 1.

Пример 7. Совместное осаждение катализатора CZA-631 при уровне рН, равном 8.0

В данном примере выполняли те же приготовления, что и в примере 3, за тем исключением, что в случае совместного осаждения, после использования осаждающего реактива Na2CO3, NaOH добавляли со скоростью 1,0 мл/миг до достижения уровня рН, равного 8,0, а не 7,0.

Пример 8. Совместное осаждение катализатора CZA-631 при уровне рН, равном 9.0

В данном примере выполняли те же приготовления, что и в примере 3, за тем исключением, что в случае совместного осаждения, после использования осаждающего реактива Na2CO3, NaOH добавляли со скоростью 1,0 мл/миг до достижения уровня рН, равного 9,0, а не 7,0.

Сравнительный пример 2. Использование NaOH в качестве осаждающего реактива

В данном примере выполняли те же приготовления, что и в примере 6, за тем исключением, что NaOH, используемый в качестве осаждающего реактива, добавляли каплями со скоростью 1,0 мл/мин, до достижения уровня рН, равного 7,0, вместо использования Na2CO3, а затем NaOH в качестве осаждающих реактивов, в результате чего исходный катализатор выпадал в осадок в водном растворе.

Сравнительный пример 3. Использование водного раствора NHi в качестве осаждающего реактива

В данном примере выполняли те же приготовления, что и в примере 6, за тем исключением, что водный раствор NH3 (28-30% по весу), используемый в качестве осаждающего реактива, добавляли каплями со скоростью 1,0 мл/мин, до достижения уровня рН, равного 7,0, вместо использования Na2CO3, а затем NaOH в качестве осаждающих реактивов, в результате чего исходный катализатор выпадал в осадок в водном растворе.

Тестовый пример 1. Размер частиц, удельная площадь поверхности и дисперсность металла Cu в катализаторе на основе Сu

Размер частиц, удельную площадь поверхности и дисперсность Cu в катализаторе CuZn и катализаторах CuZnAl-811, CuZnAl-721, CuZnAl-631, CuZnAl-541 и CuZnAl-451 определяли путем восстановления катализатора на основе Cu при температуре 300°С в течение 2 часов, адсорбирования газа N2O при температуре 90°С и последующего вычисления количества N2, десорбированного после нагревания.

В Таблице 1 ниже представлены размеры частиц, удельная площадь поверхности и дисперсность Cu в катализаторах. Размер частиц, удельная площадь поверхности и дисперсность Cu в катализаторах CuZn не были измерены, в отличие от катализаторов CuZnAl. Это объясняется тем, что при получении катализатора CuZnAl Al повышает дисперсность Cu и вызывает восстановление Cu при низкой температуре. Катализатор, не содержащий Al, не был в достаточной степени превращен в металл Cu при восстановлении, а образованные частицы Cu были настолько велики, что превысили диапазон измерений.

Размер частиц Cu определяли в зависимости от молярного соотношения Cu и Zn в условиях неизменного количества Al. В результате, когда содержание Cu становился сравнительно ниже, размер частиц Cu линейно уменьшался, тогда как удельная площадь поверхности и дисперсность Cu сравнительно увеличивалась.

В отличие от катализатора, состоящего исключительно из Cu и Zn, при получении катализатора CZA размер частиц Cu составлял около 70 нм или менее. Кроме того, размер частиц Cu уменьшался пропорционально уменьшению молярного соотношения Cu/Zn. В случае катализатора CZA-541 образовывались частицы Cu размером около 20 нм или менее.

Тестовый пример 2. Свойства водородного восстановления имеющегося в продаже катализатора на основе Cu

Определялись свойства водородного восстановления Cu-Cr, Cu-Si и Cu-Zn как катализаторов на основе Сu. Результаты представлены на Фиг.1. Чтобы определить свойства водородного восстановления, проводили анализ температурно-запрограммированного восстановления (TPR, Temperature Programmed Reduction). Катализатор Cu предварительно обрабатывали при температуре 120°С со скоростью 50 мл/мин, в гелиевой (Не) среде в течение 1 часа, охлаждали до комнатной температуры, а затем нагревали до 700°С в водородной среде, после чего измеряли восстановительную способность катализатора.

В результате катализатор Cu-Cr, содержащий наименьшие восстановленные частицы Cu, был восстановлен при самой низкой температуре, а катализатор Cu-Si, включающий только диспергент, был восстановлен при самой высокой температуре.

Тестовый пример 3. Свойства водородного восстановления катализатора на основе Cu в зависимости от соотношения Cu/Zn

Свойства водородного восстановления, присущие катализатору CZ и катализаторам CZA, измеряли с помощью температурно-запрограммированного восстановления. Катализатор Cu предварительно обрабатывали при температуре 120°С со скоростью 50 мл/мин, в гелиевой среде в течение 1 часа, охлаждали до комнатной температуры, а затем нагревали до 700°С в водородной среде, после чего измеряли восстановительную способность катализатора.

На Фиг.2 представлены свойства водородного восстановления, присущие катализатору CZ и катализаторам CZA. Если посмотреть на отметки температуры на пиках восстановления, то видно, что катализатор CZ был восстановлен при температуре выше, чем температура, при которой были восстановлены катализаторы CZA.

В катализаторах на основе CZA, по мере уменьшения соотношения Cu/Zn, катализатор CZA восстанавливается при более низкой температуре, что совпадает с тенденцией из примера 1 по уменьшению размера частиц металла Cu пропорционально уменьшению молярного соотношения Cu/Zn. В результате температура восстановления катализатора CZA уменьшается пропорционально уменьшению размера частиц металла Cu, а свойства водородного восстановления, присущие частицам Cu в металле Cu, можно контролировать, изменяя соотношение Cu/Zn.

Тестовый пример 4. Прямое гидрирование масляной кислоты катализатором на основе Сu

На Фиг.3 представлены результаты использования имеющихся в продаже катализаторов Cu в процессе прямого гидрирования масляной кислоты, которая относится к карбоновым кислотам. Каталитическая реакция протекала при температуре 270°С и давлении 550 фунтов/кв. дюйм (38,66 кг/см2) в условиях LHSV=0,9 (часовая объемная скорость жидкости), при этом была определена каталитическая эффективность.

По сравнению с катализатором Cu-Cr, для которого характерна самая высокая каталитическая эффективность, как результат повышения свойств водородного восстановления пропорционально уменьшению размера частиц металла в процессе типичного гидрирования, катализатор на основе Cu-Zn показал неожиданно высокую эффективность. Активность катализатора Cu-Cr ниже, чем катализатора Cu-Si, содержащего только диспергент без компонента сокатализатора.

При этом размер частиц металла Cu в катализаторе на основе Cu-Si, например, в имеющемся в продаже катализаторе Cu-SiO2 (CuO: 76, SiO2, Cr2O3: 1,5, MgO: 3, графит) составил 184 нм. Эффективность имеющегося в продаже катализатора Cu-SiO2 измерена в процессе реакции при температуре 270°С и давлении 550 фунтов/кв. дюйм (38,66 кг/см2) в рабочих условиях LHSV=0,9. В результате селективность бутанола составила 31,9%, а выход бутанола составил 21,7%. Следовательно, в случае использования упомянутого выше катализатора для прямого гидрирования уксусной кислоты, по прогнозам, будет наблюдаться низкая селективность этанола и низкий выход этанола,

Таким образом, при прямом гидрировании карбоновой кислоты Zn, по прогнозам, является более благоприятным компонентом сокатализатора для активации металла Cu по сравнению с Cr, в дополнение к размеру частиц металла.

Тестовый пример 5. Прямое гидрирование масляной кислоты катализаторами CZ и CZA при различном молярном соотношении Cu/Zn

Полученные катализаторы применяли в процессе прямого гидрирования масляной кислоты. На Фиг.4 представлены результаты прямого гидрирования масляной кислоты с катализаторами с различным составом на основе Cu в соответствии с настоящим изобретением.

Активность полученных катализаторов проверяли с помощью непрерывного поточного реактора с фиксированным слоем катализатора. При этом все катализаторы предварительно обрабатывали путем восстановления при температуре 300°С в течение 2 часов в потоке водорода со скоростью 20 мл/мин, и в потоке азота со скоростью 400 мл/ мин, а затем обрабатывали в потоке водорода со скоростью 400 мл/мин, при температуре 270°С и давлении 550 фунтов/кв. дюйм (38,66 кг/см2). Кроме того, проводилась каталитическая реакция таким образом, чтобы исходная реакционная смесь подавалась в реактор в условиях WHSV=1,2 (объемная скорость), а во входной части реактора отводилась дополнительная зона для предварительного подогрева, чтобы масляная кислота содержала достаточную газовую фазу и не подавалась в катализатор в виде жидкой фазы.

Катализатор CZ-82, не содержащий глинозема, имел большой размер частиц металла и небольшую зону активности, что приводило к уменьшению степени превращения масляной кислоты и резкому снижению каталитической эффективности. С другой стороны, в случае применения катализаторов, содержащих глинозем, размер частиц Cu был сравнительно меньше, а удельная площадь поверхности Cu был больше, что повышало степень превращения масляной кислоты и селективность бутанола. Это можно объяснить тем, что глинозем выполняет функцию диспергента, увеличивая удельную площадь поверхности металла Сu. В случае применения катализаторов CZA, степень превращения масляной кислоты и селективность бутанола повышались линейно и пропорционально уменьшению молярного соотношения, что совпадает с тенденцией к уменьшению размера частиц Cu в катализаторе CZA. По мере повышения восстановительных свойств катализатора при низких температурах его активность в процессе прямого гидрирования масляной кислоты повышается.

Катализатор CZA-541 и катализатор CZA-451 с размером частиц Cu 20 нм или менее демонстрировали более высокую степень превращения масляной кислоты и выход бутанола по сравнению с другими катализаторами CZA. По сравнению с катализатором CZA-451 с относительно небольшим размером частиц, катализатор CZA-541 с большим размером частиц, но относительно более высоким содержанием меди характеризуется более высокой стойкостью.

В процессе прямого гидрирования масляной кислоты катализатор должен интенсивно активировать карбонильную группу, присутствующую в масляной кислоте. После активации карбонильной группы высокие свойства водородного восстановления, присущие Cu, значительно влияют на каталитическую активность, в дополнение к размеру частиц металла Сu.

Таким образом, у катализатора CZA-541 с более высоким содержанием меди, по сравнению с катализатором CZA-451, структура Cu, Zn, Al считается самой стойкой к масляной кислоте. При получении и испытании катализатора с размером частиц Cu, измеримым по шкале нанометров путем уменьшения содержания меди, размер частиц Cu в катализаторе эффективно уменьшается, но способность катализатора активировать карбонильную группу в масляной кислоте снижается, нежелательно снижая каталитическую эффективность в процессе прямого гидрирования масляной кислоты.

Тестовый пример 6. Взаимосвязь между размером частиц и удельной площадью поверхности Cu в зависимости от молярного соотношения в катализаторе на основе Cu

На Фиг.5 представлены физические свойства шести видов катализаторов из примеров 1-5. После того как количество А1 фиксировали на уровне 10% в общем молярном соотношении и меняли соотношение Cu и Zn, измеряли размер частиц и удельную площадь поверхности восстановленного Сu. Результаты показали, что по мере уменьшения соотношения Zn/Cu размер восстановленных частиц Cu линейно уменьшался, а удельная площадь поверхности увеличивалась.

Тестовый пример 7. Выход бутанола в зависимости от размера частиц и свойств водородного восстановления Сu

Катализаторы из примеров 1-5 применяли в процессе прямого гидрирования масляной кислоты. Результаты представлены на Фиг.6. Эффективность всех катализаторов определяли в ходе реакции при температуре 270°С и давлении 550 фунтов/кв. дюйм (38,66 кг/см2) в условиях WHSV=1,2. В результате, по мере уменьшения размера частиц Cu выход бутанола увеличивался.

Кроме того, использование катализатора с превосходными свойствами водородного восстановления, а именно с высокой восстановительной способностью при низкой температуре, приводит к увеличению выхода бутанола.

В процессе прямого гидрирования карбоновой кислоты частицы восстановленного Cu влияют на свойства водородного восстановления, непосредственно связанного с гидрированием.

Тестовый пример 8. Изменение размера частиц катализатора на основе Cu в зависимости от типа осаждающего реактива

При получении катализатора CZA-631 использовали различные осаждающие реактивы, а полученные катализаторы затем использовали в процессе прямого гидрирования масляной кислоты. Результаты представлены в Таблице 2. Условия протекания каталитической реакции те же, что и в тестовом примере 3, за исключением WHSV=1,2. При использовании 1,0 М NaOH и водного раствора 1,0 М NH3 по отдельности в качестве осаждающего реактива, размер частиц металла Cu в полученных катализаторах составлял не менее 100 нм. Кроме того, при совместном использовании 1,0 М Na2CO3 и 1,0 М NaOH частицы металла Cu в полученном катализаторе сильно диспергировались по шкале 20 нм или менее.

Это объясняется тем, что исходные компоненты Cu, Zn и А1 образуют неравномерную структуру при осаждении. В отличие от этого, если в качестве осаждающего реактива используют 1,0 М NaOH, металлы Cu, Zn, A1 быстро выпадают в осадок, в результате чего частицы металла в процессе осаждения смешиваются неравномерно. Кроме того, если в качестве осаждающего реактива применяют водный раствор NН3, уровень рН колеблется на протяжении всего совместного осаждения и окисления.

Таким образом, небольшие частицы Cu в ходе данной процедуры получения катализатора не образуются в связи с образованием неравномерной структуры Cu, Zn и A1 и изменением уровня рН. Следовательно, если NaOH и водный раствор NH3 применяют в качестве осаждающего реактива по отдельности, в результате прямого гидрирования масляной кислоты получают низкий выход бутанола.

Тестовый пример 9. Изменение размера частиц катализатора на основе Cu при осаждении в зависимости от уровня рН

Катализаторы CZA-631 получены при осаждении при различных значениях рН. Результаты представлены в Таблице 3. Полученные катализаторы вступали в реакцию в тех же условиях, что и в примере 3. В случае выпадения катализатора в осадок в условиях рН 9,0 достигалась высокая каталитическая активность. Известно, что уровень рН исходного металла при совместном осаждении значительно влияет на образование равномерной структуры, соединяя между собой компоненты металла. В катализаторах, полученных в условиях рН 9,0, выпавший в осадок исходный катализатор снова диссоциировали в водном растворе пропорционально увеличению рН, при этом получали сравнительно небольшое количество конечного катализатора.

Тестовый пример 10. Выход бутанола и степень превращения масляной кислоты в зависимости от колебаний температуры

На Фиг.7 приведены результаты использования катализатора CZA-541 из примера 4 в процессе прямого гидрирования масляной кислоты при температуре, сниженной с 320°С до 240°С, Все реакции протекали при давлении 550 фунтов/кв.дюйм, соотношении масляная кислота/водород=57,0, WHSV=0,9.

При температуре 320°С выход бутилальдегида, который является побочным продуктом в процессе прямого гидрирования масляной кислоты, составлял около 2%, а селективность бутанола составляла около 97% или выше. При температуре 280°С наблюдался максимальный выход бутанола, равный 98,6% или выше. При температуре реакции 260°С или ниже степень превращения масляной кислоты снижалась. Кроме того, селективность других побочных продуктов увеличивалась при температурах за пределами 280-300°С.

Тестовый пример 11. Выход этанола и степень превращения уксусной кислоты в зависимости от колебаний температуры

На Фиг.8 приведены результаты использования катализатора CZA-541 из примера 4 в процессе прямого гидрирования уксусной кислоты при температуре, сниженной с 320°С до 240°С. Все реакции протекали при давлении 550 фунтов/кв. дюйм (38,66 кг/см2), соотношении уксусная кислота/водород=57,0, WHSV=0,9. Селективность этанола и степень превращения уксусной кислоты составили около 95% или более при температуре 320-300°С. При этом селективность этанола и степень превращения уксусной кислоты резко уменьшались при температуре 300°С или ниже. Селективность этилацетата, который является продуктом эстерификации, увеличивалась пропорционально снижению температуры реакции.

В отличие от процесса прямого гидрирования масляной кислоты, описанного выше, соответствующая температура реакции составляла около 300°С или выше, что примерно на 20°С выше, чем температура реакции прямого гидрирования масляной кислоты. Это объясняется тем, что в процессе прямого гидрирования уксусной кислоты энергия, необходимая для активации карбонильной группы уксусной кислоты, выше энергии, необходимой для активации карбонильной группы масляной кислоты. Кроме того, получение этанола путем прямого гидрирования уксусной кислоты можно считать более сложным процессом.

Тестовый пример 12. Прямое гидрирование кислотной смеси, содержащей уксусную кислоту, при температуре реакции 300°С

На Фиг.9 приведены результаты использования катализатора Cu из примера 4 в процессе прямого гидрирования кислотной смеси, содержащей уксусную кислоту и масляную кислоту в молярном соотношении 4:1. Реакция протекала при температуре 300°С, давлении 550 фунтов/кв. дюйм (38,66 кг/см2) и WHSV=0,9. Результаты показывают, что степень превращения уксусной кислоты и селективность этанола меньше по сравнению со степенью превращения масляной кислоты и селективностью бутанола.

При температуре реакции 300°С степень превращения карбоновой кислоты и селективность спирта, по оценкам, были выше, как в случае использования уксусной кислоты и масляной кислоты по отдельности, при этом селективность побочного продукта немного отличалась от результатов прямого гидрирования соответствующих простых кислоты. В частности присутствовали бутилацетат и этилбутират, которые не обнаруживаются при использовании уксусной кислоты и масляной кислоты по отдельности, что свидетельствует о получении смеси в ходе побочной реакции, а именно эстерификации кислот. Таким образом, получен немного меньший выход этанола и бутанола по сравнению со случаем использования соответствующих кислот по отдельности в тех же условиях температуры и давления.

Кроме того, в кислотной смеси реакционная способность уксусной кислоты меньше, чем масляной кислоты, как и в случае использования простых кислот.

Тестовый пример 13. Прямое гидрирование кислотной смеси, содержащей уксусную кислоту, при температуре реакции 280°С

В Таблице 4 ниже приведены результаты использования катализатора Cu из примера 4 в процессе прямого гидрирования кислотной смеси, содержащей уксусную кислоту и масляную кислоту в молярном соотношении 4:1. Реакция протекала при температуре 280°С, давлении 550 фунтов/кв. дюйм (38,66 кг/см2) и WHSV=0.9. Результаты показывают, что степень превращения уксусной кислоты и селективность этанола меньше по сравнению со степенью превращения масляной кислоты и селективностью бутанола,

При температуре реакции 280°С степень превращения масляной кислоты и бутанола выше в случае, когда масляная кислота используется отдельно, тогда как в случае уксусной кислоты степень превращения и выход сравнительно ниже. Результаты прямого гидрирования кислотной смеси при температуре 280°С показывают, что степень превращения и селективность уксусной кислоты в кислотной смеси выше, чем в случае, когда уксусная кислота используется отдельно. В процессе прямого гидрирования карбоновой кислоты прямое гидрирование уксусной кислоты считается наиболее сложным процессом.

Предпочтительные варианты осуществления настоящего изобретения приведены для наглядности, однако специалисты в данной области техники должны понимать, что возможны различные исправления, дополнения и замены, без отступления от объема и сущности изобретения, раскрываемых в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРИРОВАНИЯ НИТРИЛА | 1996 |

|

RU2189376C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 2009 |

|

RU2469998C1 |

| НОВЫЕ ПРОИЗВОДНЫЕ ПИРИДОНОВЫХ КАРБОНОВЫХ КИСЛОТ, СПОСОБ И ПРОМЕЖУТОЧНЫЕ ДЛЯ ИХ ПОЛУЧЕНИЯ, ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ЛЕЧЕНИЯ ИНФЕКЦИОННЫХ ЗАБОЛЕВАНИЙ | 1993 |

|

RU2161154C2 |

| Хелат металла и метионина и способ его получения | 2018 |

|

RU2748499C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО ИСХОДНОГО СЫРЬЯ | 2006 |

|

RU2407776C2 |

| Катализатор и способ получения ацетальдегида с его использованием | 2016 |

|

RU2644770C1 |

| Хелатный комплекс метионина с металлом и способ его получения | 2018 |

|

RU2755307C2 |

| Комплекс гидроксида металла, содержащий модифицированную многослойную структуру гидроксида, содержащую активный ингредиент, и способ его получения | 2019 |

|

RU2818202C2 |

| ГИДРОТЕРМИЧЕСКИ СТАБИЛЬНЫЙ МИКРОПОРИСТЫЙ МОЛЕКУЛЯРНО-СИТОВЫЙ КАТАЛИЗАТОР И МЕТОД ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2399414C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 2022 |

|

RU2800947C1 |

Изобретение относится к наноразмерному катализатору на основе меди с размером частиц 1-50 нм и способу его получения, включающему: растворение в водном растворе первого компонента, содержащего исходную медь (Cu), второго исходного компонента, содержащего один или более металлов, отобранных из группы, включающей переходный металл, щелочноземельный металл и металл группы IIIb, и третьего исходного компонента, содержащего один или более элементов, отобранных из группы, включающей глинозем, кремнезем, кремнезем-глинозем, магнезию, двуокись титана, диоксид циркония и углерод, последующее перемешивание полученного раствора для получения перемешанного раствора смесей; осаждение перемешанного раствора смесей для осаждения исходного катализатора путем добавления Na2CO3 до достижения значения pH 4.0-5.0 и последующего добавления NaOH до достижения значения pH 7.0; и промывку и фильтрацию осажденного исходного катализатора. Изобретение также относится к способу получения спирта, включающему реакцию между водородом и карбоновой кислотой, содержащей простую кислоту или кислотную смесь двух или более кислот, с применением заявленного катализатора. Технический результат заключается в получении эффективного катализатора для получения простого спирта или спиртовой смеси. 3 н. и 9 з.п. ф-лы, 9 ил., 4 табл., 24 пр.

1. Способ получения наноразмерного катализатора на основе меди с размером частиц 1-50 нм, включающий:

растворение в водном растворе первого компонента, содержащего исходную медь (Cu), второго исходного компонента, содержащего один или более металлов, отобранных из группы, включающей переходный металл, щелочноземельный металл и металл группы IIIb, и третьего исходного компонента, содержащего один или более элементов, отобранных из группы, включающей глинозем, кремнезем, кремнезем-глинозем, магнезию, двуокись титана, диоксид циркония и углерод, последующее перемешивание полученного раствора для получения перемешанного раствора смесей;

осаждение перемешанного раствора смесей для осаждения исходного катализатора путем добавления Na2CO3 до достижения значения pH 4.0-5.0 и последующего добавления NaOH до достижения значения pH 7.0; и

промывку и фильтрацию осажденного исходного катализатора.

2. Способ по п. 1, отличающийся тем, что молярное соотношение Cu и второго компонента устанавливается таким образом, чтобы молярное соотношение второго компонента было в 0,4-3,5 раза больше чем меди.

3. Способ по п. 1, отличающийся тем, что молярное соотношение Cu, второго компонента и третьего компонента составляет 1:0,8-1,5:0,2-0,5.

4. Способ по п. 1, отличающийся тем, в качестве переходного металла используются Zn, Со, Ni, Cr, Fe, Mo, Nb, Mn, Pt, Pd, Rh или Ru, в качестве щелочноземельного металла - Mg, Са, Sr или Ва, а в качестве металла группы IIIb - Ga.

5. Способ по п. 1, отличающийся тем, что осаждение проводят при уровне pH 5,0-11,0.

6. Наноразмерный катализатор на основе Cu для процесса гидрирования или дегидрирования, полученный способом по п. 1 и имеющий размер частиц 20 нм или менее.

7. Катализатор на основе Cu по п. 6, отличающийся тем, что гидрированием или дегидрированием является реакция конверсии водяного газа, реформинг метанола при получении водорода из метанола, гидрирование углекислого газа при синтезировании метанола из водорода и углекислого газа, гидро-дехлорирование при выведении хлора из хлорсодержащих углеводородов или получение γ-бутиролактона из 1,4-бутандиола (1,4-BDO).

8. Способ получения спирта, включающий реакцию между водородом и карбоновой кислотой, содержащей простую кислоту или кислотную смесь двух или более кислот, с применением наноразмерного катализатора на основе Cu с размером частиц 1-50 нм, полученного способом по п. 1.

9. Способ по п. 8, отличающийся тем, что кислотная смесь представляет собой смесь, содержащую две или более карбоновые кислоты, отобранные из карбоновых кислот С2-С7.

10. Способ по п. 8, отличающийся тем, что расход водорода в 1-100 раз больше чем расход карбоновой кислоты согласно молярному соотношению, а давление водорода отличается от атмосферного давления в пределах 100 бар.

11. Способ по п. 8, отличающийся тем, что реакция протекает при температуре 200-350°C.

12. Способ по п. 8, отличающийся тем, что кислотная смесь содержит уксусную кислоту и другие карбоновые кислоты при молярном соотношении 9,0 -1,0:1,0.

| JP 2007083197 А, 05.04.2007 | |||

| JP 2009215322 А, 24.09.2009 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЛИМОННОЙ КИСЛОТЫ И КОМПЛЕКСА КИСЛОТОСТАБИЛЬНЫХ АМИЛОЛИТИЧЕСКИХ ФЕРМЕНТОВ | 2005 |

|

RU2294371C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТОВ И ОЛЕФИНОВ | 1998 |

|

RU2203880C2 |

Авторы

Даты

2015-10-10—Публикация

2011-04-21—Подача