Область изобретения

[0001] Изобретение относится к способу изготовления спрямляющего аппарата для турбомашины.

[0002] Более конкретно оно касается способа изготовления внутренних или наружных ободов из композитного материала со встроенными или насаженными лопатками.

[0003] Предметом изобретения является также спрямляющий аппарат, получаемый с использованием предлагаемого способа.

Уровень техники

[0004] В данной области техники широко известны осевые компрессоры, которые используются, в числе прочих систем, в турбомашинах.

[0005] Такие компрессоры низкого или высокого давления имеют несколько ступеней вращающихся лопаток, разделенных спрямляющими аппаратами, назначение которых в изменении направления вектора скорости текучей среды, выходящей из предыдущей ступени, перед тем как подавать ее в следующую ступень.

[0006] Указанные спрямляющие ступени состоят, главным образом, из неподвижных лопаток, называемых также статорными лопатками, которые связывают наружный обод с внутренним ободом, причем оба эти обода являются соосными, ограничивая зону истечения воздуха, или аэродинамический тракт.

[0007] Статорные лопатки имеют, как правило, полку, которая крепится к наружному ободу посредством клепки, сварки, болтового соединения, с помощью клея и так далее. На фиг.1а и 1b представлены примеры, соответственно, клепаного (US 6543995 А) и болтового (ЕР 1936121 А) соединений (см. ниже перечень позиций).

[0008] Клепаные, болтовые и другие подобные соединения страдают тем недостатком, что требуется просверливать в ободе отверстия для пропускания крепежных элементов, вследствие чего снижается конструктивная прочность обода.

[0009] Недостаток же клеевого соединения состоит в том, что его можно применять не как единственную технологию, а лишь в сочетании с какой-либо другой методикой, например с винтовым креплением, с тем чтобы добиться более высокой механической прочности.

Цели изобретения

[0010] Настоящее изобретение направлено на разработку технического решения, которое обеспечивало бы устранение недостатков, свойственных известным конструкциям.

[0011] В частности, оно предусматривает выполнение такого соединения лопаток с ободами, которое не приводило бы к уменьшению механической прочности обода.

[0012] Кроме того, ставится задача разработать такое соединение лопаток с ободами, которое позволяло бы без труда ремонтировать лопатки в случае поломки.

[0013] Предметом изобретения является способ изготовления композитного спрямляющего аппарата турбомашины, имеющего обод, снабженный рядом статорных лопаток, каждая из которых имеет перо и, при необходимости, полку, при этом указанный способ включает в себя, по меньшей мере, следующие этапы:

a) наматывают на оправку первые слои армирующей детали, причем указанная оправка служит также формой и имеет выступающие части, а указанные первые слои армирующей детали имеют удлиненные прорези, расположенные напротив выступающих частей;

b) на каждую из выступающих частей помещают заранее изготовленную пластинку;

c) поверх пластинок наматывают последние слои армирующей детали с формированием при этом предварительной заготовки;

d) в закрытую форму, содержащую предварительную заготовку, впрыскивают смолу и полимеризуют пропитанную смолой предварительную заготовку;

e) извлекают из формы полимеризованную предварительную заготовку и с помощью сварки закрепляют на каждой из пластинок основание пера или, при необходимости, полку лопатки, если таковая у нее имеется.

[0014] В соответствии с отдельными вариантами осуществления изобретения, способ характеризуется по меньшей мере одним из следующих признаков или их требуемой комбинацией:

заранее изготовленная пластинка и лопатка выполнены из термопластичного материала;

заранее изготовленная пластинка и лопатка выполнены из металла;

пластинка имеет выступы и/или неровности, обеспечивающие ее закрепление в предварительной заготовке;

лопатка и пластинка снабжены армирующим слоем с длинными, средними или короткими волокнами;

на этапе е) лопатку закрепляют на пластинке методом термопластической сварки;

в качестве смолы используют термоотверждаемую смолу;

смолу полимеризуют при температуре ниже температуры плавления пластинки;

в качестве термоотверждаемой смолы используют эпоксидную смолу;

термопластичная пластинка выполнена из ПЭЭК (полиэфирэфиркетона), ПЭКК (полиэфиркетонкетона) или ПЭИ (полиэфиримида);

армирующая деталь включает в себя оплетки, ткани или нетканые ткани МПТ (NCF, Non Crimp Fabrics, многонаправленные прошитые ткани);

выступающие части имеют заостренные концы;

в случае разрыва или повреждения лопатки на пластинке с помощью сварки закрепляют новую лопатку;

сварной шов размещают на внутренней поверхности обода или снаружи от внутренней поверхности обода.

[0015] Изобретение охватывает также спрямляющий аппарат турбомашины, полученный с использованием описанного выше способа.

Краткое описание чертежей

[0016] На упоминавшихся ранее фиг.1а и 1b представлены, соответственно, объемное изображение и вид в разрезе примеров соединения статорных лопаток и наружного обода для конструкций, известных из предшествующего уровня техники (см. перечень позиций).

[0017] На фиг.2 дано объемное изображение статорных лопаток, вставленных между армирующими слоями предварительной заготовки наружного обода в соответствии с первым вариантом осуществления изобретения.

[0018] На фиг.3 приведен вид в разрезе, соответствующий соединению по фиг.2.

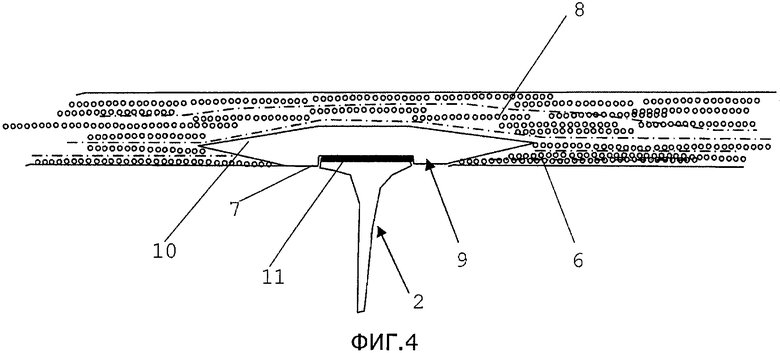

[0019] На фиг.4 приведен вид спереди статорной лопатки, закрепленной на пластинке, которая вставлена между армирующими слоями предварительной заготовки наружного обода в соответствии со вторым вариантом осуществления изобретения.

[0020] На фиг.5 дано схематическое изображение трех положений сварного шва между пластинкой и лопаткой в соответствии со вторым вариантом осуществления изобретения.

Позиции на чертежах

(1) Фланец для соединения наружных ободов

(2) Статорная лопатка

(3) Полка лопатки

(4) Перо лопатки

(5) Наружный обод

(6) Первые слои армирующей детали предварительной заготовки обода

(7) Прорезь в первых слоях армирующей детали предварительной заготовки обода

(8) Последние слои армирующей детали предварительной заготовки обода

(9) Пластинка

(10) Выступ пластинки

(11) Сварной шов

Детальное описание изобретения

[0021] Изобретение относится к способу изготовления спрямляющего аппарата турбомашины, а более конкретно - к способу изготовления обода со встроенными лопатками согласно первому варианту осуществления или насаженными лопатками согласно второму варианту. Оно иллюстрируется применительно к изготовлению наружного обода, однако предлагаемый способ применим и к изготовлению внутреннего обода.

[0022] В соответствии с первым вариантом осуществления, представленным на фиг.2 и 3, способ включает в себя по меньшей мере пять этапов. На первом этапе а) наматывают первые слои 6 армирующей детали на оправку (не показана), которая служит также формой и имеет вырезы. Первые слои 6 армирующей детали имеют прорези 7, расположенные напротив вырезов. На втором этапе b) лопатки 2, а конкретнее их перья 4 вставляют через прорези 7 первых слоев 6 и вырезы в оправке по стрелке, показанной на фиг.3. Согласно предпочтительному варианту, лопатка 2 имеет полку 3 с выступами (не показаны), служащими в качестве средства механического крепления. Поверхность полки может также иметь неровности (не показаны), тоже используемые для ее более эффективного крепления. На третьем этапе с) последние слои 8 армирующей детали наматывают поверх полок 3 лопаток для завершения формирования предварительной заготовки спрямляющего аппарата. На четвертом этапе d) закрывают форму, впрыскивают смолу вокруг полок лопаток и полимеризуют пропитанную смолой предварительную заготовку. На пятом этапе е) форму раскрывают и вынимают из нее полученный таким образом спрямляющий аппарат.

[0023] В соответствии со вторым вариантом осуществления, который иллюстрируется на фиг.4, способ включает в себя по меньшей мере пять этапов. На первом этапе а) наматывают первые слои 6 армирующей детали на оправку (не показана), которая служит также формой, но имеет на сей раз не вырезы, а выступающие части, например заостренные концы, которые расположены в радиальном направлении по отношению к будущему месту установки лопаток. Первые слои 6 армирующей детали имеют прорези 7, расположенные напротив выступающих частей. На втором этапе b) на выступающие части помещают заранее изготовленные пластинки 9. Количество пластинок соответствует количеству лопаток, которые предстоит прикрепить к ободу. Согласно изобретению, пластинка 9 имеет выступы 10, то есть расширяется в осевых направлениях и по окружности, причем указанные выступы покоятся на первых слоях 6 армирующей детали. В соответствии с другим вариантом, на поверхности пластинки имеются неровности (не показаны). В соответствии с еще одним вариантом, пластинка имеет как выступы, так и неровности на своей поверхности. На третьем этапе с) последние слои 8 армирующей детали наматывают поверх пластинок 9 и их выступов 10. На четвертом этапе d) форму закрывают, вокруг пластинок впрыскивают смолу и полимеризуют пропитанную смолой предварительную заготовку. На пятом этапе е) форму раскрывают и с помощью сварки (см. позицию 11 - сварной шов) на пластинках 9 закрепляют лопатки 2. Конкретно к пластинке приваривается или прикрепляется методом одновременного отверждения полка лопатки, если таковая у нее имеется, или основание пера лопатки, если полки нет. Сваривание пластинки 9 с лопаткой 2 может осуществляться в разных положениях, которые продемонстрированы на фиг.5. Целесообразно, чтобы сварной шов 11 располагался в позициях 2 или 3, то есть за пределами наиболее механически нагруженной зоны, а именно внутренней поверхности обода (той поверхности, которая находится в аэродинамическом тракте).

[0024] В соответствии с обоими рассмотренными выше вариантами осуществления, в качестве смолы предпочтительно впрыскивать термоотверждаемую смолу, например эпоксидную, которая используется в жидком виде и охватывает собой все контуры и неровности полки или пластинки, что позволяет достичь их надежного закрепления. Полимеризацию смолы проводят при температуре ниже температуры плавления лопатки или пластинки во избежание их размягчения. Как лопатки, так и пластинки можно выполнить из термопластичного материала или металла. Предпочтительнее изготавливать их из термопластичного материала, а затем, на втором этапе реализации способа, закрепить лопатки на пластинках методом термопластической сварки. В качестве примера можно порекомендовать выполнение лопатки и пластинки из ПЭЭК (полиэфиэфиркетона), ПЭКК (полиэфиркетонкетона) или ПЭИ (полиэфиримида). Армирующая деталь обода может быть образована оплетками, тканями или неткаными тканями (NCF, Non Crimp Fabrics, многонаправленными прошитыми тканями). Кроме того, лопатка и термопластичная пластинка могут быть снабжены армирующей деталью, которая может содержать длинные, средние или короткие волокна.

Преимущества предлагаемого способа

[0025] Упрощен монтаж, так как нет необходимости в использовании крепежных элементов типа заклепок, болтов и пр.

[0026] Соединение между лопаткой (или пластинкой) и ободом осуществляется в ходе одной общей операции с изготовлением обода, что позволяет добиться большей интеграции в рамках производственного процесса.

[0027] Благодаря предлагаемому способу удается выполнять ободы и лопатки из композитного материала. В результате выполнения наружных ободов и лопаток из композита достигается экономия в весе порядка 13% по сравнению со сварным соединением титановых наружных ободов и лопаток.

[0028] В соответствии со вторым вариантом осуществления изобретения, в случае разрыва лопатки можно легко прикрепить к пластинке новую лопатку с помощью термопластической сварки.

[0029] Благодаря размещению сварного шва в положениях 2 и 3 согласно второму варианту осуществления обеспечивается непрерывность волокон лопатки (позиция 2) или пластинки (позиция 3) в зоне, наиболее подверженной действию механических напряжений.

При изготовлении композитного спрямляющего аппарата турбомашины, имеющего обод, снабженный рядом статорных лопаток, наматывают на оправку первые слои армирующей детали. Оправка служит формой и имеет выступающие части, а указанные первые слои армирующей детали имеют удлиненные прорези, расположенные напротив выступающих частей. Затем на каждую из выступающих частей помещают заранее изготовленную пластинку, а поверх пластинок наматывают последние слои армирующей детали с формированием при этом предварительной заготовки. В закрытую форму, содержащую предварительную заготовку, впрыскивают смолу и полимеризуют пропитанную смолой предварительную заготовку. После чего извлекают из формы полимеризованную предварительную заготовку и с помощью сварки закрепляют на каждой из пластинок основание пера или полку лопатки, если таковая у нее имеется. Другое изобретение группы относится к спрямляющему аппарату турбомашины, полученному указанным выше способом. Группа изобретений позволяет повысить механическую прочность спрямляющего аппарата. 2 н. и 13 з.п. ф-лы, 5 ил.

1. Способ изготовления композитного спрямляющего аппарата турбомашины, имеющего обод, снабженный рядом статорных лопаток (2), каждая из которых имеет перо (4), включающий в себя, по меньшей мере, следующие этапы:

a) наматывают на оправку первые слои (6) армирующей детали, причем указанная оправка служит также формой и имеет выступающие части, а указанные первые слои (6) армирующей детали имеют удлиненные прорези (7), расположенные напротив выступающих частей;

b) на каждую из выступающих частей помещают заранее изготовленную пластинку (9);

c) поверх пластинок (9) наматывают последние слои (8) армирующей детали с формированием при этом предварительной заготовки;

d) в закрытую форму, содержащую предварительную заготовку, впрыскивают смолу и полимеризуют пропитанную смолой предварительную заготовку;

e) извлекают из формы полимеризованную предварительную заготовку и с помощью сварки закрепляют на каждой из пластинок (9) основание пера (4) или полку (3) лопатки, если таковая у нее имеется.

2. Способ по п.1, отличающийся тем, что заранее изготовленная пластинка (9) и лопатка (2) выполнены из термопластичного материала.

3. Способ по п.1, отличающийся тем, что заранее изготовленная пластинка (9) и лопатка (2) выполнены из металла.

4. Способ по любому из предшествующих пунктов, отличающийся тем, что пластинка (9) имеет выступы (10) и/или неровности, обеспечивающие ее крепление в предварительной заготовке.

5. Способ по п.2, отличающийся тем, что лопатка (2) и пластинка (9) снабжены армирующим слоем с длинными, средними или короткими волокнами.

6. Способ по п.2, отличающийся тем, что на этапе е) лопатку (2) закрепляют на пластинке (9) методом термопластической сварки.

7. Способ по п.1, отличающийся тем, что в качестве смолы используют термоотверждаемую смолу.

8. Способ по п.7, отличающийся тем, что смолу полимеризуют при температуре ниже температуры плавления пластинки (9).

9. Способ по п.7, отличающийся тем, что в качестве термоотверждаемой смолы используют эпоксидную смолу.

10. Способ по п.2, отличающийся тем, что термопластичная пластинка (9) выполнена из ПЭЭК (полиэфирэфиркетона), ПЭКК (полиэфиркетонкетона) или ПЭИ (полиэфиримида).

11. Способ по п.1, отличающийся тем, что армирующая деталь (6, 8) включает в себя оплетки, ткани или нетканые ткани МПТ (многонаправленные прошитые ткани).

12. Способ по п.1, отличающийся тем, что указанные выступающие части имеют заостренные концы.

13. Способ по п.1, отличающийся тем, что в случае поломки или повреждения лопатки (2) на пластинке (9) с помощью сварки закрепляют новую лопатку (2).

14. Способ по п.1, отличающийся тем, что сварной шов (11) выполняют на уровне внутренней поверхности обода или снаружи от внутренней поверхности обода.

15. Спрямляющий аппарат турбомашины, полученный с использованием способа по любому из предшествующих пунктов.

| US 6543995 B1, 08.04.2003 | |||

| US 6196794 B1, 06.03.2001 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ БИОМАССЫ | 2016 |

|

RU2675537C1 |

| DE 102006062414 A1, 26.06.2008 | |||

| НАПРАВЛЯЮЩИЙ АППАРАТ | 0 |

|

SU333291A1 |

| КОРПУС ВЕНТИЛЯТОРА АВИАЦИОННОГО ДВИГАТЕЛЯ | 2005 |

|

RU2293885C1 |

Авторы

Даты

2015-10-10—Публикация

2011-03-03—Подача