Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к высокопрочному стальному листу и высокопрочному оцинкованному (гальванизированному) стальному листу, которые имеют превосходную формуемость, и к способам их получения.

Уровень техники

[0002] В недавние годы проявились все возрастающие потребности в более высокой прочности стального листа, который используют для автомобилей и подобного. В частности, с целью повышения безопасности при аварии и подобное также применяется высокопрочный стальной лист с максимальным напряжением при растяжении 900 МПа или более. Такой высокопрочный стальной лист с невысокими затратами формуют в больших объемах обработкой его прессованием таким же образом, как мягкий стальной лист, и применяют в качестве конструкционных элементов.

[0003] Однако в недавние годы, наряду с быстрым возрастанием прочности высокопрочного стального листа, в частности, в отношении высокопрочного стального листа с максимальным напряжением при растяжении 900 МПа или более, возникла проблема формуемости, которая становилась недостаточной, и тем, что становится затруднительной обработка, которая сопровождается локальной деформацией, такой как пригодность к формованию вытяжкой. Кроме того, когда на стальной материал действует растягивающая нагрузка с высокой скоростью, возникала такая проблема, что характер разрушения мог легко изменяться с вязкого разрушения на хрупкий излом.

[0004] Раньше, в качестве одного примера технологии упрочнения стального материала, был известен высокопрочный стальной материал, который был упрочнен созданием тонкодисперсных выделивших фаз меди (Cu). Патентный Документ PLT 1 раскрывает высокопрочный стальной материал, подвергнутый дисперсионному упрочнению медью (Cu), который содержит С, Si, Р, S, Al, N, и Cu в предварительно заданных диапазонах, содержит один или оба из Mn: от 0,1 до 3,0%, и Cr: от 0,1 до 3,0%, имеет отношение «(Mn+Cr)/Cu» на уровне 0,2 или более, и имеет остальное количество, составленное железом и неизбежными загрязняющими примесями, имеет средний размер кристаллических зерен феррита 3 мкм или более, и имеет долю площади феррита 60% или более.

[0005] Кроме того, в качестве одного примера высокопрочного стального листа, который достигает как формуемости, так и расширяемости отверстий, Патентный Документ PLT 2 представляет высокопрочный стальной лист, который имеет превосходную формуемость и расширяемость отверстий, который содержит С, Si, Cu и Mn с предварительно заданными величинами % по массе, кроме того, надлежащим образом содержит по меньшей мере один элемент из Al, Ni, Mo, Cr, V, В, Ti, Nb, Са, и Mg, и имеет твердость ферритной фазы по Виккерсу (HV) от 150 до 240, имеет объемную долю остаточного аустенита в структуре стали от 2 до 20%, и проявляет предел прочности на разрыв от 600 до 800 МПа.

[0006] Патентный Документ PLT 3, в качестве одного примера высокопрочного холоднокатаного стального листа для целей обработки, который имеет превосходные усталостные характеристики, представляет высокопрочный холоднокатаный стальной лист для целей обработки, который имеет превосходные усталостные характеристики, который состоит из стального листа, содержащего С: от 0,05 до 0,30%, Cu: от 0,2 до 2,0%, и В: от 2 до 20 млн-1 (ppm), и который имеет микроструктуру, состоящую из остаточного аустенита с объемной долей 5% или более и 25% или менее, и феррита и бейнита, и который имеет Cu, присутствующую в ферритной фазе в состоянии частиц, которые состоят единственно из Cu с размерами 2 нм или менее, в состоянии твердого раствора и/или в состоянии выделившей фазы.

[0007] Патентный Документ PLT 4, в качестве одного примера высокопрочного холоднокатаного стального листа с многофазной структурой, который имеет превосходные усталостные характеристики, раскрывает высокопрочный холоднокатаный стальной лист с многофазной структурой, который состоит из стального листа с ферритно-мартенситной смешанной структурой, который содержит С: от 0,03 до 0,20%, Cu: от 0,2 до 2,0%, и В: от 2 до 20 млн-1, и который имеет Cu, присутствующую в ферритной фазе в состоянии частиц, которые состоят единственно из Cu с размерами 2 нм или менее, в состоянии твердого раствора и/или состоянии выделившей фазы.

[0008] Патентный Документ PLT 5, в качестве одного примера сверхвысокопрочного стального листа, который имеет превосходную устойчивость к замедленному разрушению, представляет сверхвысокопрочный стальной лист, который содержит, в % по весу, С: от 0,08 до 0,30, Si: менее 1,0, Mn: от 1,5 до 3,0, S: 0,010 или менее, Р: от 0,03 до 0,15, Cu: от 0,10 до 1,00, и Ni: от 0,10 до 4,00, имеет остальное количество из железа и неизбежных загрязняющих примесей, содержит одну структуру или более из структур мартенсита, мартенсита отпуска, или бейнита с объемной долей 40% или более, и имеет прочность 1180 МПа или более.

[0009] Патентный Документ PLT 6, в качестве одного примера высокопрочного стального листа, который имеет превосходную формуемость прессованием и коррозионную стойкость, раскрывает высокопрочный стальной лист, который имеет превосходную формуемость прессованием и коррозионную стойкость, который удовлетворяет требованиям содержания С: от 0,08 до 0,20%, Si: от 0,8 до 2,0%, Mn: от 0,7 до 2,5%, Р: от 0,02 до 0,15%, S: 0,010% или менее, Al: от 0,01 до 0,10%, Cu: от 0,05 до 1,0%, и Ni: 1,0% или менее, имеет остальное количество из железа и неизбежных загрязняющих примесей, и удовлетворяет соотношению согласно следующей формуле «0,4≤(10Р+Si)/(10С+Mn+Cu+0,5Ni)≤1,6» (в которой обозначения элементов указывают соответственные величины содержания (%)), причем стальной лист имеет остаточный аустенит от 3 до 10%, и предел прочности на разрыв от 610 до 760 МПа.

[0010] Патентный Документ PLT 7, в качестве одного примера высокопрочного тонкого стального листа, представляет высокопрочный стальной лист с малой толщиной, который имеет состав ингредиентов, который содержит С: от 0,05 до 0,3%, Si: 2% или менее, Mn: от 0,05 до 4,0%, Р: 0,1% или менее, S: 0,1% или менее, Cu: от 0,1 до 2%, и Si(%)/5 или более, Al: от 0,1 до 2%, N: 0,1% или менее, Ni: Cu(%)/3 или более (когда Cu составляет 0,5% или менее, не обязательно присутствует), и удовлетворяет выражениям «Si(%)+Al(%)≥0,5», «Mn(%)+Ni(%)≥0,5», имеет структуру, которая содержит объемную долю 5% или более остаточного аустенита, и проявляет предел прочности на разрыв от 650 до 800 МПа.

Список цитированной литературы

Патентная литература

[0011] PLT 1: Публикация Японского патента № 2004-100018А.

PLT 2: Публикация Японского патента № 2001-355044А.

PLT 3: Публикация Японского патента № 11-279690А.

PLT 4: Публикация Японского патента № 11-199973А.

PLT 5: Публикация Японского патента № 08-311601А.

PLT 6: Публикация Японского патента № 08-199288А.

PLT 7: Публикация Японского патента № 05-271857А.

Сущность изобретения

Техническая проблема

[0012] Традиционный высокопрочный стальной лист подвергают горячей прокатке, травлению и холодной прокатке, затем непрерывному отжигу в предварительно заданных условиях для создания заранее заданных выделившихся кристаллических фаз в предварительно заданных соотношениях в структуре стального листа, и тем самым достигают как высокой прочности, так и высокой обрабатываемости.

[0013] Однако в малолегированной стали с низкими уровнями содержания добавленных элементов быстро происходит фазовое превращение во время обработки в условиях отжига, так что становятся узкими пределы рабочего диапазона, в котором могут быть получены предварительно заданные кристаллические выделившиеся фазы в заранее предусмотренных количествах, и в результате этого свойства высокопрочного стального листа не становятся стабильными, и варьирует качество.

[0014] Кроме того, традиционный предел прочности на разрыв в 900 МПа или более высокопрочного стального листа был недостаточным в отношении обрабатываемости. Было желательно улучшить пригодность к отбортовке-вытяжке и иным образом повысить обрабатываемость.

[0015] Настоящее изобретение было выполнено с учетом этой ситуации, и имеет своей целью создание высокопрочного стального листа с пределом прочности на разрыв 900 МПа или более, где пригодность к отбортовке-вытяжке является улучшенной для повышения способности к локальной деформации, и где может быть повышен предел прочности на разрыв, когда с высокой скоростью действует растягивающее усилие, и способа его получения.

Разрешение проблемы

[0016] Авторы настоящего изобретения предприняли обстоятельные исследования структуры стального листа и способа получения, чтобы достигнуть как улучшения пригодности к отбортовке-вытяжке, так и повышения предела прочности на разрыв, когда растягивающее усилие с высокой скоростью действует на высокопрочный стальной лист. В результате они выяснили, что созданием эффективной выделившейся Cu-фазы в стальном листе можно достигнуть как улучшения пригодности к отбортовке-вытяжке, так и повышения предела прочности на разрыв, когда растягивающая нагрузка действует с высокой скоростью. Кроме того, они обнаружили, что для формирования такой структуры достаточно подвергать стальной лист натяжению во время отжига стального листа.

[0017] Изобретение было выполнено в результате дополнительных исследований на основе вышеуказанного обнаруженного факта, и его сущность заключается в следующем:

[0018] (1) Высокопрочный стальной лист, который имеет превосходную формуемость, который содержит, в % по массе, С: от 0,075 до 0,300%, Si: от 0,30 до 2,50%, Mn: от 1,30 до 3,50%, Р: от 0,001 до 0,030%, S: от 0,0001 до 0,0100%, Al: от 0,005 до 1,500%, Cu: от 0,15 до 2,00%, N: от 0,0001 до 0,0100%, и О: от 0,0001 до 0,0100%, содержит, в качестве необязательных элементов: Ti: от 0,005 до 0,150%, Nb: от 0,005 до 0,150%, В: от 0,0001 до 0,0100%, Cr: от 0,01 до 2,00%, Ni: от 0,01 до 2,00%, Mo: от 0,01 до 1,00%, W: от 0,01 до 1,00%, V: от 0,005 до 0,150%, и один или более из Са, Се, Mg и REM (редкоземельных элементов): в общем от 0,0001 до 0,50%, и имеет остальное количество, составленное железом и неизбежными загрязняющими примесями, причем структура стального листа содержит ферритную фазу и мартенситную фазу, доля частиц Cu, не когерентных с объемно-центрированной кубической решеткой (bcc) железа, составляет 15% или более относительно всех частиц Cu в общем, плотность частиц Cu в ферритной фазе составляет 1,0×1018/м3 или более, и средний размер частиц Cu в ферритной фазе составляет 2,0 нм или более.

[0019] (2) Высокопрочный стальной лист, который имеет превосходную формуемость, согласно пункту (1), отличающийся тем, что структура в диапазоне от 1/8 толщины до 3/8 толщины высокопрочного стального листа включает, по объемной доле, ферритную фазу: от 10 до 75%, фазу бейнитного феррита и/или бейнитную фазу: 50% или менее, фазу мартенсита отпуска: 50% или менее, фазу свежего мартенсита: 15% или менее, и фазу остаточного аустенита: 20% или менее.

[0020] (3) Высокопрочный оцинкованный стальной лист, который имеет превосходную формуемость, отличающийся тем, что включает высокопрочный стальной лист согласно пунктам (1) или (2), на поверхности которого сформирован слой гальванического покрытия.

[0021] (4) Способ получения высокопрочного стального листа, который имеет превосходную формуемость, отличающийся тем, что включает процесс горячей прокатки со стадиями, в которых проводят нагрев сляба, который содержит, в % по массе, С: от 0,075 до 0,300%, Si: от 0,30 до 2,50%, Mn: от 1,30 до 3,50%, Р: от 0,001 до 0,030%, S: от 0,0001 до 0,0100%, Al: от 0,005 до 1,500%, Cu: от 0,15 до 2,00%, N: от 0,0001 до 0,0100%, О: от 0,0001 до 0,0100%, содержит, в качестве необязательных элементов: Ti: от 0,005 до 0,150%, Nb: от 0,005 до 0,150%, В: от 0,0001 до 0,0100%, Cr: от 0,01 до 2,00%, Ni: от 0,01 до 2,00%, Mo: от 0,01 до 1,00%, W: от 0,01 до 1,00%, V: от 0,005 до 0,150%, и один или более из Са, Се, Mg и REM: в общем от 0,0001 до 0,50%, и имеет остальное количество, составленное железом и неизбежными загрязняющими примесями, непосредственно, или после однократного охлаждения, до температуры 1050°С или более, выполняют прокатку с нижним пределом температуры 800°С или температуры Ar3-превращения, какая из них является более высокой, и проводят намотку его в рулон при температуре от 500 до 700°С и процесс отжига нагревом намотанного в рулон стального листа при температуре от 550 до 700°С со средней скоростью нагрева от 1,0 до 10,0°С/сек до максимальной температуры нагрева от 740 до 1000°С, затем охлаждают от максимальной температуры нагрева до 700°С со средней скоростью охлаждения от 1,0 до 10,0°С/сек, подвергают стальной лист натяжению от максимальной температуры нагрева до 700, и охлаждают от температуры 700°С до Bs-точки (температуры начала бейнитного превращения) или 500°С со скоростью охлаждения от 5,0 до 200,0°С/сек.

[0022] (5) Способ получения высокопрочного стального листа, который имеет превосходную формуемость, согласно вышеуказанному пункту (5), отличающийся тем, что включает процесс холодной прокатки после процесса горячей прокатки и перед процессом отжига, с травлением намотанного в рулон стального листа, затем с прокаткой его в валках со степенью обжатия от 35 до 75%.

[0023] (6) Способ получения высокопрочного стального листа, который имеет превосходную формуемость, согласно вышеуказанным пунктам (4) или (5), отличающийся тем, что натяжение, которому подвергают стальной лист в процессе отжига, создают приложением к стальному листу растягивающей нагрузки от 5 до 50 МПа, в то же время с изгибанием однократно или более в диапазоне, обеспечивающем деформацию при растяжении на самой наружной периферии от 0,0007 до 0,0910.

[0024] (7) Способ получения высокопрочного стального листа, который имеет превосходную формуемость, согласно вышеуказанному пункту (6), отличающийся тем, что изгибание выполняют прижатием стального листа к валку с диаметром валка 800 мм или менее.

[0025] (8) Способ получения высокопрочного оцинкованного стального листа, который имеет превосходную формуемость, отличающийся тем, что изготавливают высокопрочный стальной лист способом получения высокопрочного стального листа согласно любому из вышеуказанных пунктов (4)-(7), затем подвергают его электролитической гальванизации.

[0026] (9) Способ получения высокопрочного оцинкованного стального листа, который имеет превосходную формуемость, отличающийся тем, что изготавливают высокопрочный стальной лист способом получения высокопрочного стального листа согласно любому из вышеуказанных пунктов (4)-(8) после охлаждения до Bs-точки или температуры 500°С, при которой выполняют гальванизацию горячим образом погружением.

[0027] (10) Способ получения высокопрочного оцинкованного стального листа, который имеет превосходную формуемость, согласно пункту (9), отличающийся тем, что гальванизации горячим образом погружением выполняют легирующую обработку при температуре от 470 до 650°С.

Преимущественные результаты изобретения

[0028] Согласно настоящему изобретению, возможно создание высокопрочного стального листа, который обеспечивает высокую прочность с максимальным пределом прочности на разрыв 900 МПа или более, в то же время имея превосходную пригодность к отбортовке-вытяжке и другую формуемость, и также имеет превосходные характеристики высокой прочности при растяжении. Кроме того, возможно создание высокопрочного оцинкованного стального листа, который обеспечивает высокую прочность с максимальным пределом прочности на разрыв 900 МПа или более, в то же время имея превосходную пригодность к отбортовке-вытяжке и другую формуемость, и также имеет превосходные характеристики высокой прочности при растяжении.

Описание вариантов осуществления изобретения

[0029] Сначала будет разъяснена структура высокопрочного стального листа согласно настоящему изобретению. Структура высокопрочного стального листа согласно настоящему изобретению не является конкретно ограниченной в той мере, насколько может быть обеспечен максимальный предел прочности на разрыв 900 МПа или более.

[0030] Например, структура может быть любой из однофазной структуры мартенсита, двухфазной структуры, состоящей из мартенсита и бейнита, двухфазной структуры, состоящей из феррита и мартенсита, многофазной структуры, составленной фазами феррита, бейнита и остаточного аустенита, и другими такими структурами, включающими феррит, бейнит, мартенсит и остаточный аустенит, по отдельности или в комбинации. В альтернативном варианте, она может представлять собой структуру из этих структур, дополнительно включающую перлитную структуру.

[0031] Ферритная фаза, которая включена в структуру высокопрочного стального листа, может быть любой из дисперсионно-упрочненного феррита, перекристаллизованного после обработки феррита, или феррита с частично восстановленными дислокациями.

[0032] Структура стального листа в высокопрочном стальном листе согласно настоящему изобретению, в диапазоне от 1/8 до 3/8 толщины в центром на 1/4 толщины листа, предпочтительно состоит, по объемной доле, из ферритной фазы: от 10 до 75%, фазы бейнитного феррита и/или бейнитной фазы: 50% или менее, фазы мартенсита отпуска: 50% или менее, фазы свежего мартенсита: 15% или менее, и фазы остаточного аустенита: 20% или менее. Если высокопрочный стальной лист имеет такую структуру стального листа, получается высокопрочный стальной лист, который имеет еще лучшую формуемость.

[0033] Здесь структура представляет собой структуру в диапазоне от 1/8 до 3/8 толщины, поскольку этот диапазон структуры можно рассматривать как представляющий структуру всего стального листа в целом. Если стальной лист имеет такую структуру в диапазоне от 1/8 до 3/8 толщины, то может быть сделано заключение, что весь стальной лист в целом имеет такую структуру.

[0034] Будут разъяснены фазы, которые могут входить в структуру стального листа.

[0035] Ферритная фаза

Ферритная фаза представляет собой структуру, которая является эффективной для улучшения пластичности, и предпочтительно содержится в структуре стального листа с объемной долей от 10 до 75%. Объемная доля ферритной фазы в структуре стального листа, с позиции пластичности, более предпочтительно составляет 15% или более, еще более предпочтительно 20% или более. Ферритная фаза представляет собой мягкую структуру, и для того, чтобы в достаточной мере повысить предел прочности на разрыв стального листа, объемную долю ферритной фазы, которая содержится в структуре стального листа, более предпочтительно делают составляющей 65% или менее, еще более предпочтительно 50% или менее.

[0036] Фаза бейнитного феррита и/или бейнитная фаза

Фаза бейнитного феррита и/или бейнитная фаза представляет собой структуру с хорошим балансом прочности и пластичности, и предпочтительно содержится в структуре стального листа с объемной долей от 10 до 50%. Кроме того, фаза бейнитного феррита и/или бейнитная фаза представляет собой микроструктуру, которая имеет прочность, промежуточную между прочностью мягкой ферритной фазы и твердой мартенситной фазы и фазы мартенсита отпуска и фазы остаточного аустенита. С позиции пригодности к отбортовке-вытяжке более предпочтительным является присутствие 15% или более, дополнительно предпочтительно присутствие 20% или более. Если объемная доля фазы бейнитного феррита и/или бейнитной фазы возрастает, становится более высоким предел текучести, так что из соображений способности к сохранению формы объемная доля фазы бейнитного феррита и/или бейнитной фазы предпочтительно составляет 50% или менее.

[0037] Фаза мартенсита отпуска (или отпущенного мартенсита)

Фаза мартенсита отпуска представляет собой структуру, которая весьма значительно улучшает предел прочности на разрыв. С позиции предела прочности на разрыв, объемная доля мартенсита отпуска предпочтительно составляет 10% или более. Если объемная доля мартенсита отпуска, который содержится в структуре стального листа, возрастает, становится более высоким предел текучести, так что по соображениям способности к сохранению формы объемная доля фазы мартенсита отпуска предпочтительно составляет 50% или менее.

[0038] Фаза свежего мартенсита

Фаза свежего мартенсита весьма значительно повышает предел прочности на разрыв. С другой стороны, она формирует исходные точки растрескивания и значительно ухудшает пригодность к отбортовке-вытяжке, так что предпочтительно ограничивать объемную долю до 15% или менее. Для повышения пригодности к отбортовке-вытяжке более предпочтительно делать объемную долю фазы свежего мартенсита на уровне 10% или менее, еще более предпочтительно 5% или менее.

[0039] Фаза остаточного аустенита

Фаза остаточного аустенита весьма значительно повышает прочность и пластичность. С другой стороны, она становится исходными точками растрескивания и иногда вызывает ухудшение пригодности к отбортовке-вытяжке, так что предпочтительно делать объемную долю с величиной 20% или менее. Для повышения пригодности к отбортовке-вытяжке объемная доля фазы остаточного аустенита более предпочтительно составляет 15% или менее. Для получения эффекта улучшения прочности и пластичности объемная доля фазы остаточного аустенита предпочтительно составляет 3% или более, более предпочтительно 5% или более.

[0040] Прочие фазы

Структура стального листа в высокопрочном стальном листе согласно настоящему изобретению может дополнительно содержать перлитную фазу и/или крупнозернистую цементитную фазу, или другую структуру. Однако, если структура стального листа в высокопрочном стальном листе содержит большое количество перлитной фазы и/или крупнозернистой цементитной фазы, ухудшается изгибаемость. Поэтому объемная доля перлитной фазы и/или крупнозернистой цементитной фазы, которая содержится в структуре стального листа, предпочтительно составляет в целом 10% или менее, более предпочтительно 5% или менее.

[0041] Объемные доли различных структур, которые содержатся в структуре стального листа в высокопрочном стальном листе согласно настоящему изобретению, могут быть измерены, например, следующим методом:

[0042] Объемную долю фазы остаточного аустенита получают в стадиях, в которых обследуют стальной лист в плоскости, параллельной поверхности листа и расположенной на 1/4 толщины листа, с помощью рентгенографического анализа, рассчитывают долю площади и принимают это значение как объемную долю.

[0043] Объемные доли ферритной фазы, фазы бейнитного феррита, бейнитной фазы, фазы мартенсита отпуска, и фазы свежего мартенсита, которые содержатся в структуре стального листа в высокопрочном стальном листе согласно настоящему изобретению, получают в стадиях, в которых отбирают образцы с поперечного сечения по толщине листа параллельно направлению прокатки, в качестве поверхностей для обследования, отполировывают обследуемые поверхности, протравливают их средством «Nital», затем исследуют участок от 1/8 толщины до 3/8 толщины с центром на 1/4 толщины листа с использованием сканирующего электронного микроскопа с полевой эмиссией (FE-SEM) для измерения доли площади, и принимают это значение как объемную долю.

[0044] Далее будет разъяснена микроструктура высокопрочного стального листа согласно настоящему изобретению.

[0045] Микроструктура высокопрочного стального листа согласно настоящему изобретению должна быть такой микроструктурой, где плотность частиц Cu составляет ≥ 1,0×1018/м3, средний размер частиц Cu составляет 2,0 нм или более, и доля частиц Cu, где частицы Cu и окружающая объемно-центрированная кубическая решетка (bcc) железа не когерентны, в общем количестве частиц Cu составляет 15% или более.

[0046] Выражение «объемно-центрированная кубическая решетка (bcc) железа» представляет общий термин для феррита, бейнита и бейнитного феррита с кристаллическими структурами в виде объемно-центрированных кубических решеток. Если частицы Cu когерентны с объемно-центрированной кубической решеткой (bcc) железа, то значительно повышается прочность. Частицы Cu, которые не когерентны с объемно-центрированной кубической решеткой (bcc) железа, препятствуют развитию субструктуры дислокаций в объемно-центрированной кубической решетке (bcc) железа. Наряду с этим, становится затруднительной агрегация дислокаций во время высокой растягивающей деформации, подавляется формирование пустот, и в результате улучшается пригодность к отбортовке-вытяжке.

[0047] Плотность частиц Cu предпочтительно составляет 5,0×1018/м3 или более, более предпочтительно 1,0×1019/м3 или более.

[0048] Тонкодисперсные частицы Cu легко сохраняют когерентность с объемно-центрированной кубической решеткой (bcc) железа и мало содействуют пригодности к отбортовке-вытяжке, так что нижний предел среднего размера частиц меди (Cu) делают равным 2,0 нм или более. Средний размер частиц меди (Cu) более предпочтительно составляет 4,0 нм или более, еще более предпочтительно 6,0 нм или более.

[0049] Если число частиц Cu, которые не когерентны с объемно-центрированной кубической решеткой (bcc) железа, составляет менее 15%, улучшение пригодности к отбортовке-вытяжке становится недостаточным. Поэтому число частиц Cu должно составлять 15% или более, предпочтительно составляет 25% или более, более предпочтительно составляет 35% или более.

[0050] Средний размер частиц, когерентность и плотность частиц Cu могут быть оценены следующим образом:

[0051] Вырезают образец из стального листа на 1/4 толщины и исследуют с использованием просвечивающего электронного микроскопа высокого разрешения (HRTEM). Для подтверждения состава частиц Cu используют спектроскопию характеристических потерь энергии электронами (EELS). Тем самым исследуют размер частиц и когерентность с объемно-центрированной кубической решеткой (bcc) железа. На основе величины частиц выводили средний размер частиц по 20 или более частицам. Кроме того, находили долю выделившихся фаз, которые не когерентны с объемно-центрированной кубической решеткой (bcc) железа, в числе наблюдаемых частиц.

[0052] Плотность частиц Cu измеряют двумя методами в соответствии со средним размером частиц. Если средний размер частиц составляет менее 3 нм, то для отбора и испытания образцов из 1/4 толщины стального листа используют трехмерный атомный зонд (3D-AP). Испытание выполняют, пока не будут получены 20 или более частиц Cu, или пока измеренный объем не превысит 50000 нм3. Плотность получают делением числа частиц на измеренный объем. С другой стороны, если средний размер частиц составляет 3 нм или более, измеряют число частиц Cu в зоне с площадью от 10000 нм2 до 1 мкм2, дифракцию электронов в сходящемся пучке (CBED) применяют для измерения толщины обследуемого участка испытательного образца, это значение умножают на наблюдаемую площадь для нахождения наблюдаемого объема, и число частиц Cu делят на наблюдаемый объем для получения плотности частиц Cu.

[0053] Средства для измерения состава, размера частиц и когерентности частиц Cu не ограничиваются вышеуказанными способами. Например, частицы могут быть обследованы с использованием просвечивающего электронного микроскопа с полевой эмиссией (FE-TEM), и подобным.

[0054] Далее будет разъяснен состав ингредиентов высокопрочного стального листа согласно настоящему изобретению. Следует отметить, что в нижеследующем разъяснении «%» должен означать «% по массе».

[0055] С: от 0,075 до 0,300%

Углерод (С) присутствует для повышения прочности высокопрочного стального листа. Если содержание С превышает 0,300%, становится недостаточной свариваемость. Из соображений свариваемости содержание С предпочтительно составляет 0,250% или менее, более предпочтительно 0,220% или менее. Если содержание С составляет менее 0,075%, падает прочность, и максимальный предел прочности на разрыв в 900 МПа или более не может быть обеспечен. Для повышения прочности содержание С предпочтительно составляет 0,090% или более, более предпочтительно 0,100% или более.

[0056] Si: от 0,30 до 2,50%

Кремний (Si) представляет собой элемент, который подавляет образование карбидов на основе железа в стальном листе, и необходим для повышения прочности и формуемости. Если содержание Si превышает 2,50%, стальной лист становится хрупким, и ухудшается пластичность. С позиции пластичности, содержание Si предпочтительно составляет 2,20% или менее, более предпочтительно 2,00% или менее. С другой стороны, если содержание Si составляет менее 0,30%, в процессе отжига образуется большое количество крупнозернистых карбидов на основе железа, и ухудшаются прочность и формуемость. По этим соображениям, нижний предел содержания Si предпочтительно составляет 0,50% или выше, более предпочтительно 0,70% или более.

[0057] Mn: от 1,30 до 3,50%

Марганец (Mn) добавляют для повышения прочности стального листа. Если содержание Mn превышает 3,50%, в центре толщины стального листа образуются крупнозернистые насыщенные марганцем (Mn) участки, легко происходит охрупчивание, и легко возникает такая проблема, как растрескивание отлитого сляба. Кроме того, если содержание Mn превышает 3,50%, также ухудшается свариваемость. Поэтому содержание Mn должно быть сделано на уровне 3,50% или менее. С позиции свариваемости, содержание Mn предпочтительно составляет 3,20% или менее, более предпочтительно 3,00% или менее. С другой стороны, если содержание Mn составляет менее 1,30%, во время охлаждения после отжига в больших количествах образуются мягкие структуры, так что становится затруднительным обеспечение максимального предела прочности на разрыв в 900 МПа или более. Поэтому содержание Mn должно быть сделано на уровне 1,30% или более. Для повышения прочности содержание Mn более предпочтительно составляет 1,50% или более, еще более предпочтительно 1,70% или более.

[0058] Р: от 0,001 до 0,030%

Фосфор (Р) проявляет тенденцию к образованию выделившейся фазы в центре толщины стального листа и вызывает охрупчивание в зоне сварки. Если содержание Р превышает 0,030%, зона сварки становится весьма хрупкой, так что содержание Р ограничивают величиной 0,030% или менее. Нижний предел содержания Р не является конкретно ограниченным в той мере, пока проявляется эффект настоящего изобретения. Однако, если содержание Р делают меньшим, чем 0,001%, то значительно возрастает стоимость изготовления, поэтому нижний предел устанавливают на 0,001%.

[0059] S: от 0,0001 до 0,0100%

Сера (S) оказывает вредное влияние на свариваемость и технологичность во время литья и в ходе горячей прокатки. Соответственно этому, верхний предел содержания S делают с величиной 0,0100% или менее. Сера (S) связывается с Mn с образованием крупнозернистого MnS, который снижает пластичность и пригодность к отбортовке-вытяжке, так что предпочтительно содержание 0,0050% или менее, тогда как более предпочтительно значение 0,0025% или менее. Нижний предел содержания S не является конкретно ограниченным в той мере, пока проявляются эффекты настоящего изобретения. Однако, если содержание S составляет менее 0,0001%, существенно возрастают расходы на изготовление, поэтому нижний предел устанавливают на 0,0001%.

[0060] Al: от 0,005 до 1,500%

Алюминий (Al) подавляет образование карбидов на основе железа и повышает прочность и формуемость стального листа. Если содержание Al превышает 1,500%, становится плохой свариваемость, так что верхний предел содержания Al делают на уровне 1,500%. С позиции свариваемости, содержание Al предпочтительно устанавливают на 1,200% или менее, более предпочтительно на 0,900% или менее. Кроме того, Al представляет собой элемент, который действует как раскисляющий материал, но если содержание Al составляет менее 0,005%, действие в качестве раскисляющего материала получается недостаточным, так что нижний предел содержания Al регулируют на 0,005% или более. Для получения достаточного эффекта раскисления количество Al предпочтительно устанавливают на 0,010% или более.

[0061] N: от 0,0001 до 0,0100%

Азот (N) образует крупнозернистые нитриды, которые вызывают ухудшение пластичности и пригодности к отбортовке-вытяжке, так что его содержание следует снижать. Если содержание N превышает 0,0100%, эта тенденция становится более заметной, так что содержание N регулируют на 0,0100% или менее. Кроме того, N становится причиной образования газовых полостей во время сварки, так что чем меньше содержание, тем лучше. Нижний предел содержания N не является конкретно установленным в той мере, пока проявляется эффект настоящего изобретения. Однако, если содержание N делают меньшим, чем 0,0001%, резко возрастает стоимость изготовления, так что значение нижнего предела устанавливают на 0,0001%.

[0062] О: от 0,0001 до 0,0100%

Кислород (О) образует оксиды, которые обусловливают ухудшение пластичности и пригодности к отбортовке-вытяжке, так что его содержание следует снижать. Если содержание О превышает 0,0100%, становится значительным ухудшение пригодности к отбортовке-вытяжке, так что содержание О устанавливают на 0,0100% или менее. Содержание О предпочтительно составляет 0,0080% или менее, более предпочтительно 0,0060% или менее. Нижний предел содержания О не является конкретно ограниченным, пока проявляется эффект настоящего изобретения. Однако, если содержание О составляет менее 0,0001%, это значительно повышает расходы на изготовление, так что нижний предел регулируют на 0,0001%.

[0063] Cu: от 0,15 до 2,00%

Медь (Cu) является важным элементом в настоящем изобретении. Cu присутствует в стали в виде тонкодисперсных частиц. В частности, частицы Cu, которые когерентны или полукогерентны с окружающей bcc-фазой, повышают прочность стального листа. Частицы Cu, не когерентные с окружающей объемно-центрированной кубической решеткой (bcc) железа, в особенности подавляют образование субструктур дислокаций внутри стального листа, повышая тем самым формуемость. В настоящем изобретении, для получения достаточного эффекта частиц Cu, содержание Cu должно быть установлено на 0,15% или более. Содержание Cu предпочтительно составляет 0,30% или более, более предпочтительно 0,40% или более. С другой стороны, если содержание Cu превышает 2,00%, снижается свариваемость, так что содержание Cu регулируют на 2,00% или менее. По соображениям свариваемости, содержание Cu предпочтительно составляет 1,80% или менее, более предпочтительно 1,50% или менее.

[0064] Высокопрочный стальной лист согласно настоящему изобретению может дополнительно, сообразно необходимости, содержать следующие элементы:

[0065] Ni: от 0,01 до 2,00%

Никель (Ni) подавляет охрупчивание, которое происходит вследствие добавления Cu, в высокотемпературном диапазоне, так что может быть преднамеренно добавлен с целью улучшения производительности. Для получения этого эффекта содержание Ni должно быть установлено на 0,01% или более. Более предпочтительно регулировать его на 0,05% или более, тогда как еще более предпочтительно регулировать его на 0,10% или более. Если содержание Ni превышает 2,00%, ухудшается свариваемость, так что содержание Ni регулируют на 2,00% или менее.

[0066] Ti: от 0,005 до 0,150%

Титан (Ti) представляет собой элемент, который содействует повышению прочности стального листа в результате дисперсионного упрочнения, упрочнения мелкозернистыми компонентами в результате подавления роста ферритных кристаллических зерен, и дислокационного упрочнения благодаря подавлению рекристаллизации. Если содержание Ti превышает 0,150%, усиливается образование выделившихся фаз карбонитридов, и ухудшается формуемость, так что содержание Ti устанавливают на 0,150% или менее. Из соображений формуемости, содержание Ti более предпочтительно составляет 0,100% или менее, еще более предпочтительно 0,070% или менее. Для получения достаточного эффекта повышения прочности с помощью Ti, содержание Ti должно быть отрегулировано на 0,005% или более. Для повышения прочности стального листа содержание Ti предпочтительно составляет 0,010% или более, более предпочтительно 0,015% или более.

[0067] Nb: от 0,005 до 0,150%

Ниобий (Nb) представляет собой элемент, который содействует повышению прочности стального листа в результате дисперсионного упрочнения, упрочнения мелкозернистыми компонентами в результате подавления роста ферритных кристаллических зерен, и дислокационного упрочнения благодаря подавлению рекристаллизации. Если содержание Nb превышает 0,150%, усиливается образование выделившихся фаз карбонитридов, и ухудшается формуемость, так что содержание Nb устанавливают на 0,150% или менее. С позиции формуемости, содержание Nb более предпочтительно составляет 0,100% или менее, еще более предпочтительно 0,060% или менее. Для достижения достаточного эффекта повышения прочности добавлением Nb содержание Nb должно быть установлено на 0,005% или более. Для повышения прочности стального листа содержание Nb предпочтительно составляет 0,010% или более, более предпочтительно 0,015% или более.

[0068] V: от 0,005 до 0,150%

Ванадий (V) представляет собой элемент, который содействует повышению прочности стального листа в результате дисперсионного упрочнения, упрочнения мелкозернистыми компонентами в результате подавления роста ферритных кристаллических зерен, и дислокационного упрочнения благодаря подавлению рекристаллизации. Если содержание V превышает 0,150%, усиливается образование выделившихся фаз карбонитридов, и ухудшается формуемость, так что содержание регулируют на 0,150% или менее. Для достижения достаточного эффекта повышения прочности добавлением V содержание должно составлять 0,005% или более.

[0069] В: от 0,0001 до 0,0100%

Бор (В) представляет собой элемент, который подавляет фазовое превращение при высокой температуре и является эффективным для повышения прочности, и может быть добавлен вместо части С и/или Mn. Если содержание В превышает 0,0100%, ухудшается обрабатываемость в горячем состоянии, и падает производительность, так что содержание В регулируют на 0,0100% или менее. Из соображений производительности, содержание В предпочтительно составляет 0,0050% или менее, более предпочтительно 0,0030% или менее. Для получения достаточного эффекта повышения прочности добавлением бора (В), содержание В следует устанавливать на 0,0001% или более. Для эффективного повышения прочности стального листа содержание В предпочтительно составляет 0,0003% или более, более предпочтительно 0,0005% или более.

[0070] Mo: от 0,01 до 1,00%

Молибден (Mo) представляет собой элемент, который подавляет фазовое превращение при высокой температуре и эффективен для повышения прочности, и может быть добавлен вместо части С и/или Mn. Если содержание Mo превышает 1,00%, ухудшается обрабатываемость в горячем состоянии, и падает производительность, так что содержание Mo регулируют на 1,00% или менее. Для эффективного достижения более высокой прочности добавлением Mo, содержание следует устанавливать на 0,01% или более.

[0071] W: от 0,01 до 1,00%

Вольфрам (W) представляет собой элемент, который подавляет фазовое превращение при высокой температуре и эффективно действует для повышения прочности, и может быть добавлен вместо части С и/или Mn. Если содержание W превышает 1,00%, ухудшается обрабатываемость в горячем состоянии, и падает производительность, так что содержание W регулируют на 1,00% или менее. Для получения достаточного повышения прочности от добавления W, содержание следует регулировать на 0,01% или более.

[0072] Cr: от 0,01 до 2,00%

Хром (Cr) представляет собой элемент, который подавляет фазовое превращение при высокой температуре и эффективно действует для повышения прочности, и может быть добавлен вместо части С и/или Mn. Если содержание Cr превышает 2,00%, ухудшается обрабатываемость в горячем состоянии, и падает производительность, так что содержание Cr регулируют на 2,00% или менее. Для получения достаточного повышения прочности от добавления Cr, содержание следует регулировать на 0,01% или более.

[0073] Один или более из Са, Се, Mg, Zr, Hf и REM: в целом от 0,0001 до 0,5000%

Кальций (Са), церий (Се), магний (Mg) и редкоземельные металлы (REM) представляют собой элементы, которые эффективно действуют для улучшения формуемости. Могут быть добавлены один или многие. Если содержание одного или более из элементов, которые выбраны из Са, Се, Mg и REM, превышает общее значение 0,5000%, весьма вероятно ухудшение пластичности, так что совокупное содержание этих элементов регулируют на 0,5000% или менее. Для получения достаточного эффекта улучшения формуемости стального листа, общее содержание элементов должно составлять 0,0001% или более. С позиции формуемости, общее содержание этих элементов предпочтительно составляет 0,0005% или более, более предпочтительно 0,0010% или более.

[0074] «REM» представляет сокращенное наименование для «редкоземельного металла», и обозначает элементы, которые принадлежат к ряду лантаноидов. В настоящем изобретении REM или Се часто добавляют в виде мишметалла. Иногда элементы ряда лантаноидов, в дополнение к лантану (La) или церию (Се), содержатся совокупно. Кроме того, даже когда элементы ряда лантаноидов, иные, нежели La и Се, присутствуют в качестве неизбежных примесей, эффекты настоящего изобретения проявляются. Кроме того, даже если добавляемым металлом является La или Се, проявляются эффекты настоящего изобретения.

[0075] Выше был разъяснен состав ингредиентов согласно настоящему изобретению, но в той степени, насколько не причиняется ущерб характеристикам стального листа согласно настоящему изобретению, в качестве загрязняющих примесей также могут присутствовать, например, иные элементы, нежели существенные добавляемые элементы, которые имеют происхождение из исходных материалов.

[0076] Высокопрочный стальной лист согласно настоящему изобретению также может быть выполнен как высокопрочный оцинкованный стальной лист, на поверхности которого сформирован цинковый слой или отожженный цинковый слой. При формировании цинкового слоя на поверхности высокопрочного стального листа получается высокопрочный стальной лист, который имеет превосходную коррозионную стойкость. Кроме того, формированием отожженного цинкового покрытия на поверхности высокопрочного стального листа получают стальной лист, который имеет превосходную коррозионную стойкость, и который имеет превосходное сцепление покрытия.

[0077] Далее будет разъяснен способ получения высокопрочного стального листа согласно настоящему изобретению.

[0078] Для получения высокопрочного стального листа согласно настоящему изобретению, прежде всего отливают сляб, который имеет вышеупомянутый состав ингредиентов. В качестве сляба, который используют для прокатки, например, возможно применение сляба, полученного методом непрерывного литья, или сляба, который изготавливают с использованием машины для литья тонких слябов, и т.д. Для способа получения высокопрочного стального листа согласно настоящему изобретению предпочтительным является использование такого процесса, «непрерывное литье-прямая прокатка» (CC-DR), где сталь отливают, затем немедленно подвергают горячей прокатке.

[0079] Температура нагрева сляба в процессе горячей прокатки должна составлять 1050°С или более. Если температура нагрева сляба низка, температура чистовой прокатки падает ниже точки Ar3. В результате этого происходит прокатка в двухфазной зоне, ферритной фазы и аустенитной фазы, так что структура горячекатаного листа становится неоднородной структурой из смешанных зерен. Неоднородная структура не устраняется даже после холодной прокатки и процесса отжига, и поэтому ухудшаются пластичность и изгибаемость. Кроме того, если температура чистовой прокатки падает, возрастает давление на валки при прокатке, и прокатка становится затруднительной, или же возникает вероятность дефектов формы стального листа после прокатки. Верхний предел температуры нагрева сляба не является конкретно установленным в той мере, пока проявляется эффект настоящего изобретения, но по экономическим соображениям не является предпочтительным устанавливать температуру нагрева на чрезмерно высоком уровне, так что верхний предел температуры нагрева сляба предпочтительно регулируют на 1350°С или менее.

[0080] Точка Ar3 может быть рассчитана по следующей формуле:

[0081] Ar3(°С)=901-325×С+33×Si-92×(Mn+Ni/2+Cr/2+Cu/2+Mo/2)+52×Al

[0082] В вышеуказанной формуле символы С, Si, Mn, Ni, Cr, Cu, Mo, и Al представляют величины содержания различных элементов (в % по массе).

[0083] Температуру чистовой прокатки при горячей прокатке устанавливают выше 800°С, или точки Ar3, в качестве нижнего предела, и на 1000°С в качестве верхнего предела. Если температура чистовой прокатки составляет ниже 800°С, становится высоким давление на валки при чистовой прокатке, прокатка становится затруднительной, и могут возникать дефекты формы горячекатаного стального листа, который получается после прокатки. Если температура чистовой прокатки является более низкой, чем точка Ar3, горячая прокатка становится прокаткой в двухфазной области из ферритной фазы и аустенитной фазы, и структура горячекатаного стального листа иногда будет становиться неоднородной структурой из смеси зерен.

[0084] Верхний предел температуры чистовой прокатки не является конкретно установленным, пока проявляется эффект настоящего изобретения, но если температуру чистовой прокатки делают чрезмерно высокой, то для удержания этой температуры должна быть сделана чрезмерно высокой температура нагрева сляба. Поэтому верхний предел температуры чистовой прокатки предпочтительно регулируют на 1000°С или менее.

[0085] Стальной лист после прокатки наматывают в рулон при температуре от 500 до 700°С. Если намотку стального листа проводят при температуре, превышающей 700°С, чрезмерно возрастает толщина оксидов, которые образовались на поверхности стального листа, и ухудшается пригодность к травлению. Для повышения пригодности к травлению температура намотки предпочтительно составляет 680°С или менее, более предпочтительно 660°С или менее. Если температура намотки становится меньшей, чем 500°С, горячекатаный стальной лист приобретает чрезмерно высокую прочность, и затрудняется холодная прокатка. Из соображений снижения нагрузки при холодной прокатке температуру намотки предпочтительно регулируют на 550°С или более. Более предпочтительной является температура 600°С или более.

[0086] Намотанный в рулон стальной лист предпочтительно охлаждают со скоростью охлаждения 25°С/час или менее. Это делается, чтобы стимулировать образование выделившейся фазы Cu.

[0087] Полученный таким образом горячекатаный стальной лист подвергают травлению. Путем травления могут быть удалены оксиды на поверхности стального листа. Это важно по соображениям улучшения химической изменяемости холоднокатаного высокопрочного стального листа в конечный продукт, или пригодности холоднокатаного стального листа при использовании для нанесения покрытия погружением в горячую ванну для горячего цинкования погружением или получения отожженного оцинкованного стального листа. Травление может представлять собой просто однократную обработку, или может быть разделено на многочисленные обработки.

[0088] Протравленный стальной лист может быть направлен как есть в процесс отжига, но при холодной прокатке его со степенью обжатия от 35 до 75% получают стальной лист с высокой точностью толщины и с превосходной формой. Если степень обжатия составляет менее 35%, затруднительно выдержать плоскостность формы, и становится плохой пластичность конечного продукта, так что степень обжатия регулируют на 35% или более. Если степень обжатия превышает 75%, нагрузка на валки при холодной прокатке становится слишком высокой, и холодная прокатка становится затруднительной. Вследствие этого верхний предел степени обжатия регулируют на 75%. Число проходов прокатки и степень обжатия за каждый проход не являются конкретно предписанными в той мере, пока проявляется эффект настоящего изобретения.

[0089] Затем полученный горячекатаный стальной лист или холоднокатаный стальной лист подвергают обработке отжигом.

[0090] Сначала стальной лист нагревали от температуры 550 до 700°С со средней скоростью нагрева от 1,0 до 10,0°С/сек, предпочтительно от 2,0 до 5,0°С/сек, вплоть до максимальной температуры нагрева. Максимальную температуру нагрева регулировали на величину от 740 до 1000°С. Благодаря такой обработке кристаллическая структура выделивших фаз Cu, сформированная в предшествующем процессе горячей прокатки, становится «fcc» (гранецентрированной кубической решеткой). Часть выделившихся фаз Cu, сформированная в виде «fcc» в этот момент времени, растворяется в аустените и/или феррите в процессе нагрева, и сохраняет fcc-структуру даже в последующем процессе охлаждения, так что может быть использована как выделившиеся фазы Cu, не когерентные с объемно-центрированной кубической решеткой (bcc) железа.

[0091] Если максимальная температура нагрева составляет менее 740°С, крупнозернистые карбиды на основе железа остаются нерастворенными в стальном листе и действуют как исходные точки растрескивания, так что значительно ухудшается формуемость. Для сокращения остающихся нерастворенными карбидов на основе железа максимальную температуру нагрева предпочтительно устанавливают на 760°С или более. Если максимальная температура нагрева превышает 1000°С, частицы Cu расплавляются во время нагрева, и становится меньшим число частиц Cu, которые не когерентны с объемно-центрированной кубической решеткой (bcc) железа, так что ухудшается пригодность к отбортовке-вытяжке. Чтобы оставить большое число частиц Cu не когерентными с объемно-центрированной кубической решеткой (bcc) железа, максимальная температура нагрева предпочтительно составляет 970°С или менее, более предпочтительно 950°С или менее.

[0092] Затем стальной лист охлаждают от максимальной температуры нагрева до 700°С со средней скоростью охлаждения от 1,0 до 10,0°С/сек. Кроме того, в температурном диапазоне от максимальной температуры нагрева до 700°С стальной лист подвергают натяжению. В качестве способа создания натяжения, например, можно использовать метод приложения растягивающей нагрузки от 5 до 50 МПа, в то же время изгибая один или более раз в диапазоне, обеспечивающем деформацию растяжения на самой наружной периферии от 0,0007 до 0,0910. Благодаря этому можно вновь стимулировать формирование зародышей для выделившихся фаз Cu, которые когерентны или полукогерентны с окружающей bcc-фазой. Изогнутый стальной лист может быть разогнут обратно.

[0093] Если натяжение, которое прилагают к стальному листу, составляет менее 5 МПа, образование выделившихся фаз из частиц Cu иногда стимулируется недостаточно. Для стимулирования выделения частиц Cu и еще большего повышения формуемости натяжение более предпочтительно регулируют на величину 10 МПа или более, еще более предпочтительно 15 МПа или более. Если натяжение превышает 50 МПа, стальной лист может пластически деформироваться, и форма может не сохраняться.

[0094] Если величина деформации составляет менее 0,0007, достаточное формирование зародышей не происходит, и легко ухудшается формуемость. По соображениям формуемости, величина деформации предпочтительно составляет 0,0010 или более. Если величина деформации превышает 0,0910, не сохраняется форма, так что величину деформации предпочтительно регулируют на 0,0910 или менее. Для поддержания формы стального листа величина деформации предпочтительно составляет 0,0500 или менее, еще более предпочтительно 0,0250 или менее.

[0095] Толщина стального листа предпочтительно составляет от 0,6 мм до 10,0 мм. Если толщина составляет менее 0,6 мм, иногда не удается сохранить форму стального листа. Если толщина превышает 10,0 мм, становится затруднительным регулирование температуры внутри стального листа.

[0096] Изгибание может быть выполнено, например, созданием натяжения, в то же время с прижиманием к валку. Диаметр валка предпочтительно составляет 800 мм или менее, для получения достаточной величины деформации. Кроме того, если используют валок с диаметром менее 50 мм, возрастают затраты на техническое обслуживание установки, так что предпочтительно делать валок с диаметром 50 мм или более.

[0097] После этого стальной лист охлаждают от температуры 700°С до Bs-точки (температуры начала бейнитного превращения) или 500°С, со скоростью охлаждения от 5,0 до 200,0°С/сек. Бейнит или бейнитный феррит начинает формироваться при температуре ниже Bs-точки, так что скорость охлаждения также может быть замедлена. Даже при температуре выше, чем Bs-точка, если она составляет 500°С или менее, вообще не происходит существенный рост феррита, так что скорость охлаждения может быть снижена. Bs-точка может быть рассчитана по следующей формуле:

[0098] Bs(°C)=820-290C/(1-VF)-37Si-90Mn-65Cr-50Ni+70Al

В вышеуказанной формуле VF означает объемную долю феррита, тогда как символы С, Mn, Cr, Ni, Al, и Si представляют количества этих добавленных элементов (в % по массе).

[0099] Следует отметить, что непосредственно измерить объемную долю ферритной фазы во время изготовления высокопрочного стального листа затруднительно, так что в настоящем изобретении перед пропусканием листа через линию непрерывного отжига вырезают небольшой образец холоднокатаного стального листа, этот небольшой образец подвергают отжигу с такой же температурной историей, как в случае пропускания его через линию непрерывного отжига, измеряют изменение объема ферритной фазы в небольшом образце, результат используют для расчета численного значения, и это значение применяют в качестве объемной доли VF феррита. Это измерение может быть выполнено с использованием результата первой операции измерения, когда изготавливают стальной лист в таких же условиях. Нет необходимости измерять значение каждый раз. Измерение проводят опять, когда условия производства существенно изменяются. Конечно, также можно обследовать микроструктуру фактически полученного стального листа, и использовать результаты для производства в следующий раз, и время от времени.

[0100] Отожженный стальной лист выдерживают при температуре от 250 до 500°С в течение от 60 до 1000 секунд для формирования твердых структур, затем охлаждают до комнатной температуры. После охлаждения до комнатной температуры стальной лист может быть подвергнут холодной прокатке со степенью обжатия от 0,05 до 3,00% с целью корректирования формы.

[0101] Отожженный стальной лист может быть подвергнут электролитической гальванизации для получения оцинкованного стального листа. Кроме того, во время охлаждения от максимальной температуры нагрева до комнатной температуры, например, после охлаждения до температуры 500°С или после выдерживания, он может быть погружен в ванну для гальванизации горячим образом для получения стального листа, оцинкованного погружением в горячую ванну. После погружения стального листа в ванну для гальванизации он может быть обработан для легирования в диапазоне температур от 470 до 650°С. Кроме того, может быть сформирована пленка, состоящая из оксидов фосфора (Р) и/или сложных оксидов, содержащих Р.

Примеры

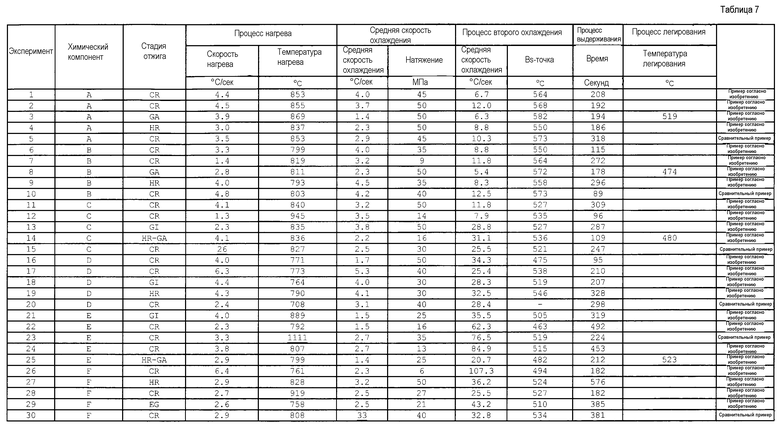

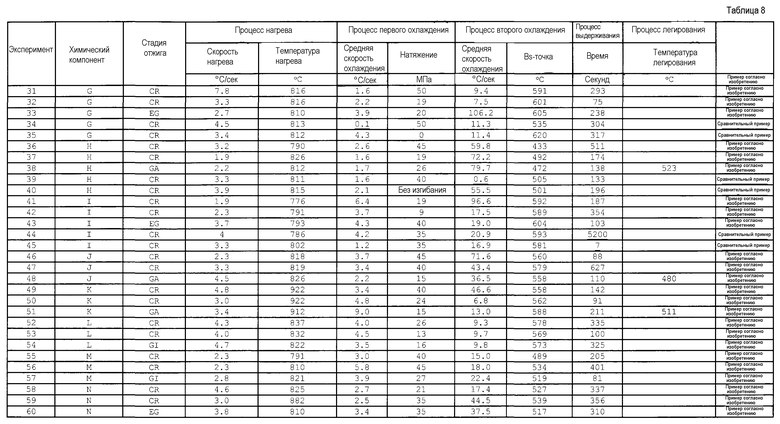

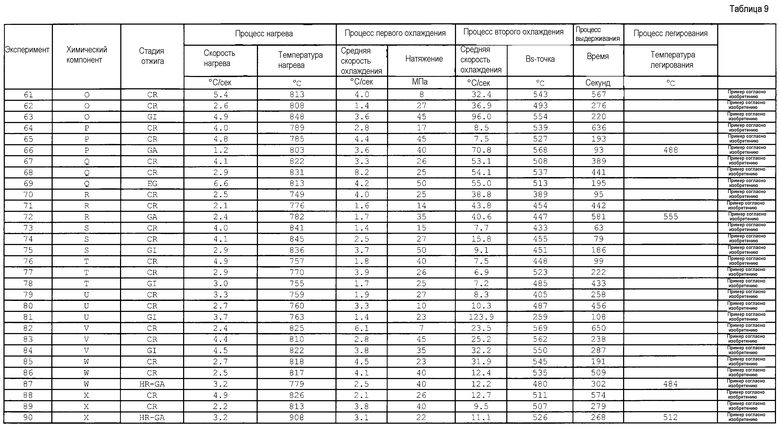

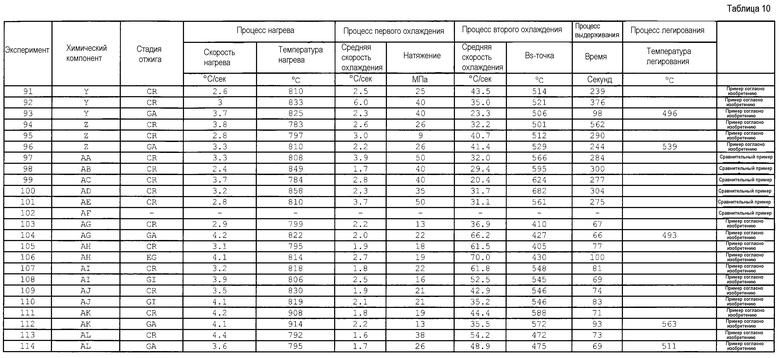

[0102] Были отлиты слябы, которые имеют химические ингредиенты (составы) от А до AL, которые показаны в Таблицах 1 и 2, затем немедленно после литья были подвергнуты горячей прокатке, охлаждены, намотаны в рулон и протравлены в условиях, которые показаны в Таблицах 3-5. После этого в Экспериментах 4, 9, 14, 19, 25, 29, 87 и 90 горячекатаные стальные листы были оставлены как есть, тогда как в других экспериментах были подвергнуты холодной прокатке в условиях, которые описаны в Таблицах 3-6 после травления. После этого был проведен процесс отжига в условиях, которые показаны в Таблицах 7-10, для получения стальных листов согласно Экспериментам 1-114.

[0103] Следует отметить, что Эксперимент 102 представляет пример, в котором превышен верхний предел количества Cu. Результаты испытания на свариваемость после горячей прокатки были плохими, так что последующие испытания не проводились.

[0104]

[0105]

[0106]

[0107]

[0108]

[0109]

тура превращения Ar3

[0110]

[0111]

[0111]

[0112]

[0112]

[0113]

[0113]

[0114] В процессе нагрева стальные листы были нагреты со средними скоростями нагрева, описанными в примерах от Таблицы 7 до Таблицы 10, в интервале от температуры 550 до 700°С, вплоть до максимальных температур нагрева, описанных в примерах от Таблицы 7 до Таблицы 10.

[0115] После этого, в процессе первого охлаждения от максимальной температуры нагрева до 700°С, стальные листы охлаждали со средними скоростями охлаждения, описанными в примерах от Таблицы 7 до Таблицы 10. В температурном диапазоне от максимальной температуры нагрева до 700°С, в то же время с созданием натяжений, которые описаны в примерах от Таблицы 7 до Таблицы 10, в Экспериментах 1-20, использовали валок с радиусом 600 мм для шестикратного изгибания стальных листов с максимальной деформацией растяжения 0,0020. Подобным образом, в Экспериментах 21-39 применяли валок с радиусом 450 мм для двукратного изгибания стальных листов с максимальной деформацией растяжения 0,0055, в Экспериментах 41-75 использовали валок с радиусом 730 мм для семикратного изгибания стальных листов с максимальной деформацией растяжения 0,0010, и в Экспериментах 76-114 применяли валок с радиусом 500 мм для пятикратного изгибания стальных листов с максимальной деформацией растяжения 0,0040. Толщина стального листа во время изгибания составляла 1,2 мм в Экспериментах 1-20, 2,5 мм в Экспериментах 21-39, 0,7 мм в Экспериментах 41-75, и 2,0 мм в Экспериментах 76-114.

[0116] В процессе второго охлаждения от температуры 700°С до 500°С или Bs-точки стальные листы охлаждались со средними скоростями охлаждения, описанными в примерах от Таблицы 7 до Таблицы 10, затем были дополнительно охлаждены в диапазоне температур от 250 до 500°С, где выдерживались в точности в течение времени, описанного в примерах от Таблицы 7 до Таблицы 10, затем были охлаждены до комнатной температуры.

[0117] После охлаждения до комнатной температуры, в Экспериментах 6-20 и 70-114 стальные листы были подвергнуты холодной прокатке на 0,15%, в Эксперименте 22 стальной лист был подвергнут холодной прокатке на 1,50%, в Эксперименте 28 стальной лист был подвергнут холодной прокатке на 1,00%, и в Экспериментах 31-54 стальной лист был подвергнут холодной прокатке на 0,25%.

[0118] Эксперименты 29, 33, 43, 60 и 69 представляют примеры, в которых стальные листы подвергнуты электролитической гальванизации после процесса отжига, для получения оцинкованных стальных листов (EG).

[0119] Эксперименты 13, 54, 57, 63, 75 и 78 представляют примеры, в которых стальные листы охлаждают от температуры 500°С или Bs-точки в процессе второго охлаждения, затем выдерживают в диапазоне температур от 250 до 500°С, во время которого их погружают в ванну для гальванизации погружением, для получения оцинкованных погружением в горячую ванную стальных листов (GI).

[0120] Эксперименты 18, 21, 81 и 84 представляют примеры, в которых стальные листы выдерживают в диапазоне температур от 250 до 500°С, затем погружают в ванну для гальванизации погружением, затем охлаждают до комнатной температуры, для получения оцинкованных погружением в горячую ванную стальных листов (GI).

[0121] Эксперименты 3, 8, 14, 25, 93 и 96 представляют примеры, в которых стальные листы охлаждают до температуры 500°С или Bs-точки в процессе второго охлаждения, затем выдерживают в диапазоне температур от 250 до 500°С, во время которого их погружают в ванну для гальванизации погружением, и дополнительно подвергают обработке для сплавления при описанных температурах, для получения оцинкованных погружением в горячую ванную отожженных стальных листов (GA).

[0122] Эксперименты 38, 48, 51, 66, 72, 87 и 90 представляют примеры, в которых после обработки выдерживанием в диапазоне температур от 250 до 500°С стальные листы погружают в ванну для гальванизации погружением и обрабатывают для сплавления при описанных температурах, для получения оцинкованных погружением в горячую ванную отожженных стальных листов (GA). Эксперименты 38 и 72 представляют примеры, в которых на поверхностях цинковых слоев создают пленки, состоящие из сложных оксидов на основе фосфора (Р).

[0123] Примеры от Таблицы 11 до Таблицы 14 приводят результаты измерения долей в микроструктурах стальных листов согласно Экспериментам 1-114 в диапазоне от 1/8 толщины до 3/8 толщины. В долях микроструктуры количества остаточного аустенита (остаточной γ-фазы) были измерены с помощью рентгеновской дифрактометрии. Остальное было найдено вырезанием образца из поперечного сечения по толщине листа параллельно направлению прокатки, полированием его до зеркального блеска поверхностей, травлением поперечного сечения средством «Nital», затем исследованием его с использованием сканирующего электронного микроскопа с полевой эмиссией (FE-SEM).

[0124]

[0125]

[0126]

[0127]

[0128] Примеры от Таблицы 15 до Таблицы 18 показывают результаты обследования выделившихся фаз Cu.

[0129] Образцы, вырезанные из стальных листов на 1/4 толщины, обследовали на наличие выделившихся фаз Cu с использованием просвечивающего электронного микроскопа высокого разрешения (HRTEM). Для подтверждения состава частиц Cu использовали спектроскопию характеристических потерь энергии электронами (EELS). Тем самым исследовали размер частиц и когерентность с объемно-центрированной кубической решеткой (bcc) железа. Размер частиц усредняли для величины частиц по размерам 25 частиц. Кроме того, находили долю выделившихся фаз, которые не когерентны с объемно-центрированной кубической решеткой (bcc) железа, в числе наблюдаемых частиц.

[0130] В этих экспериментах не было испытательных образцов со средними размерами выделившихся фаз 3 нм или менее, так что средний размер частиц был принят за 3 нм или более, измеряли число частиц Cu в области с площадью от 10000 нм2 до 1 мкм2, для измерения толщины обследуемого участка испытательного образца использовали дифракцию электронов в сходящемся пучке (CBED), это значение умножали на наблюдаемую площадь для нахождения наблюдаемого объема, и число частиц Cu делили на наблюдаемый объем для получения плотности частиц Cu.

[0131]

[0132]

[0133]

[0134]

[0135] Примеры от Таблицы 19 до Таблицы 22 показывают результаты оценки свойств стальных листов в Экспериментах 1-114. Образцы для испытания на растяжение согласно Японскому промышленному стандарту JIS Z 2201 были отобраны из стальных листов в Экспериментах 1-114 и были подвергнуты испытаниям на растяжение на основе стандарта JIS Z 2241 для измерения предела текучести (YS), предела прочности на разрыв (TS), общего относительного удлинения (EL) и степени сохранения растяжения (λ).

[0136]

×

EL

×

λ

[0137]

×

EL

×

λ

[0138]

×

EL

×

λ

[0139]

×

EL

×

λ

[0140] Эксперимент 5 представляет пример, в котором конечная температура горячей прокатки является низкой. Микроструктура, растянутая по одному направлению, сделана неоднородной, так что пластичность и пригодность к отбортовке-вытяжке являются плохими.

[0141] Эксперимент 10 представляет пример, в котором является высокой скорость охлаждения после намотки в рулон. Частицы Cu в недостаточной степени образуют выделившиеся фазы в процессе горячей прокатки, мала доля частиц Cu, не когерентных с объемно-центрированной кубической решеткой (bcc) железа, и пригодность к отбортовке-вытяжке является плохой.

[0142] Эксперимент 15 представляет пример, в котором высока скорость нагрева. Частицы Cu растут недостаточно, низка доля частиц Cu, не когерентных с объемно-центрированной кубической решеткой (bcc) железа, и пригодность к отбортовке-вытяжке является плохой.

[0143] Эксперимент 20 представляет пример, в котором низка максимальная температура нагрева в процессе отжига. Присутствует большое число крупнозернистых карбидов на основе железа, которые образуют исходные точки растрескивания, так что пластичность и пригодность к отбортовке-вытяжке являются плохими.

[0144] Эксперимент 23 представляет пример, в котором высока максимальная температура нагрева в процессе отжига. Частицы Cu образуют твердые растворы именно во время нагрева, и присутствует малое число частиц Cu, не когерентных с объемно-центрированной кубической решеткой (bcc) железа, так что пригодность к отбортовке-вытяжке является плохой.

[0145] Эксперимент 30 представляет пример, в котором высока средняя скорость охлаждения в процессе первого охлаждения. Частицы Cu в недостаточной мере формируют выделившиеся фазы, так что пластичность и пригодность к отбортовке-вытяжке являются плохими.

[0146] Эксперимент 34 представляет пример, в котором низка средняя скорость охлаждения в процессе первого охлаждения. Образуются крупнозернистые карбиды на основе железа, и пригодность к отбортовке-вытяжке является плохой.

[0147] Эксперимент 35 представляет пример, в котором в процессе первого охлаждения не создавали натяжения. Образование выделившихся фаз Cu является недостаточным, и пригодность к отбортовке-вытяжке является плохой.

[0148] Эксперимент 39 представляет пример, в котором низка скорость охлаждения в процессе второго охлаждения. Образуются крупнозернистые карбиды на основе железа, и пригодность к отбортовке-вытяжке является плохой.

[0149] Эксперимент 40 представляет пример, в котором в процессе первого охлаждения не производили изгибания. Образование выделившихся фаз Cu является недостаточным, и пригодность к отбортовке-вытяжке является плохой.

[0150] Эксперимент 44 представляет пример, в котором является длительной продолжительность выдерживания при температурах от 250 до 500°С. Чрезмерно образуются карбиды на основе железа, и пригодность к отбортовке-вытяжке является плохой.

[0151] Эксперимент 45 представляет пример, в котором продолжительность выдерживания при температурах от 250 до 500°С является короткой. Чрезмерно формируется мартенсит, и пригодность к отбортовке-вытяжке является плохой.

[0152] Эксперименты 97-100 представляют примеры, в которых составы ингредиентов отклоняются от предварительно заданного диапазона. В каждом случае достаточные свойства получить не удалось.

[0153] Эксперимент 101 представляет пример, в котором превышен нижний предел количества Cu. Плотность частиц Cu низка, и пригодность к отбортовке-вытяжке является плохой.

Изобретение относится к области металлургии, а именно к получению высокопрочного стального листа. Лист изготовлен из стали, содержащей в мас.%: С: от 0,075 до 0,30, Si: от 0,30 до 2,50, Mn: от 1,30 до 3,50, Р: от 0,001 до 0,030, S: от 0,0001 до 0,010, Al: от 0,005 до 1,50, Cu: от 0,15 до 2,0, N: от 0,0001 до 0,010, О: от 0,0001 до 0,010, дополнительно, при необходимости, Ti: от 0,005 до 0,15, Nb: от 0,005 до 0,15, В: от 0,0001 до 0,010, Cr: от 0,01 до 2,0, Ni: от 0,01 до 2,0, Mo: от 0,01 до 1,0, W: от 0,01 до 1,0, V: от 0,005 до 0,15 и один или более из Са, Се, Mg и REM: в сумме от 0,0001 до 0,5, остальное железо и неизбежные примеси. Лист имеет микроструктуру, включающую ферритную фазу и мартенситную фазу. Доля частиц Cu, не когерентных с объемно-центрированной кубической решеткой (bcc) железа, составляет 15% или более относительно всех частиц Cu, плотность частиц Cu в ферритной фазе составляет 1,0×1018/м3 или более, а средний размер частиц Cu в ферритной фазе составляет 2,0 нм или более. Обеспечивается высокая прочность с максимальным пределом прочности на разрыв 900 МПа или более и высокая формуемость. 5 н. и 5 з.п. ф-лы, 22 табл.

1. Высокопрочный стальной лист, имеющий повышенную формуемость, который содержит, в мас.%:

С: от 0,075 до 0,30

Si: от 0,30 до 2,50

Mn: от 1,30 до 3,50

Р: от 0,001 до 0,030

S: от 0,0001 до 0,010

Al: от 0,005 до 1,50

Cu: от 0,15 до 2,0

N: от 0,0001 до 0,010 и

О: от 0,0001 до 0,010

содержит, в качестве необязательных элементов,

Ti: от 0,005 до 0,15

Nb: от 0,005 до 0,15

В: от 0,0001 до 0,010

Cr: от 0,01 до 2,0

Ni: от 0,01 до 2,0

Mo: от 0,01 до 1,0

W: от 0,01 до 1,0

V: от 0,005 до 0,15 и

один или более из Са, Се, Mg и REM: в общем от 0,0001 до 0,5, и

остальное количество представляет собой железо и неизбежные загрязняющие примеси,

причем структура указанного стального листа содержит ферритную фазу и мартенситную фазу,

доля частиц Cu, не когерентных с объемно-центрированной кубической решеткой (bcc) железа, составляет 15% или более относительно общего количества частиц Cu,

плотность частиц Cu в ферритной фазе составляет 1,0×1018/м3 или более, и

средний размер частиц Cu в ферритной фазе составляет 2,0 нм или более.

2. Высокопрочный стальной лист по п.1, отличающийся тем, что структура в диапазоне от 1/8 толщины до 3/8 толщины указанного высокопрочного стального листа включает, по объемной доле,

ферритную фазу: от 10 до 75%,

фазу бейнитного феррита и/или бейнитную фазу: 50% или менее,

фазу мартенсита отпуска: 50% или менее,

фазу свежего мартенсита: 15% или менее, и

фазу остаточного аустенита: 20% или менее.

3. Высокопрочный оцинкованный стальной лист, который имеет повышенную формуемость, отличающийся тем, что он содержит высокопрочный стальной лист по п.1 или 2, на поверхности которого сформирован слой гальванического покрытия.

4. Способ получения высокопрочного стального листа, имеющего повышенную формуемость, характеризующийся тем, что он включает:

процесс горячей прокатки со стадиями, в которых сляб, содержащий в мас.%:

С: от 0,075 до 0,30

Si: от 0,30 до 2,5

Mn: от 1,30 до 3,5

Р: от 0,001 до 0,03

S: от 0,0001 до 0,010

Al: от 0,005 до 1,50

Cu: от 0,15 до 2,0

N: от 0,0001 до 0,010

О: от 0,0001 до 0,010

содержащий, в качестве необязательных элементов,

Ti: от 0,005 до 0,15

Nb: от 0,005 до 0,15

В: от 0,0001 до 0,010

Cr: от 0,01 до 2,0

Ni: от 0,01 до 2,0

Mo: от 0,01 до 1,0

W: от 0,01 до 1,0

V: от 0,005 до 0,15 и

один или более из Са, Се, Mg и REM: в общем от 0,0001 до 0,5, и

имеет остальное количество, составленное железом и неизбежными загрязняющими примесями,

нагревают непосредственно, или после однократного охлаждения, до температуры 1050°С или более, выполняют прокатку с нижним пределом температуры 800°С или температуры Ar3-превращения, с учетом более высокой из них, и проводят намотку его в рулон при температуре от 500 до 700°С, и

проводят процесс отжига нагревом намотанного в рулон стального листа при температуре от 550 до 700°С со средней скоростью нагрева от 1,0 до 10,0°С/сек до максимальной температуры нагрева от 740 до 1000°С, затем охлаждают от максимальной температуры нагрева до 700°С со средней скоростью охлаждения от 1,0 до 10,0°С/сек, подвергают стальной лист натяжению от максимальной температуры нагрева до 700°С и охлаждают от температуры 700°С до Bs-точки или 500°С со скоростью охлаждения от 5,0 до 200,0°С/сек.

5. Способ по п.4, отличающийся тем, что он включает в себя процесс холодной прокатки после указанного процесса горячей прокатки и перед указанным процессом отжига, травление намотанного в рулон стального листа, затем его прокатку в валках со степенью обжатия от 35 до 75%.

6. Способ по п.4 или 5, отличающийся тем, что натяжение, которому подвергают стальной лист в указанном процессе отжига, создают приложением к стальному листу растягивающей нагрузки от 5 до 50 МПа, в то же время с изгибанием один раз или более в диапазоне, обеспечивающем величину деформации при растяжении на самой наружной периферии от 0,0007 до 0,0910.

7. Способ по п.6, отличающийся тем, что указанное изгибание выполняют прижатием стального листа к валку с диаметром 800 мм или менее.

8. Способ получения высокопрочного оцинкованного стального листа, имеющего повышенную формуемость, характеризующийся тем, что изготавливают высокопрочный стальной лист способом по одному из пп.4-7, а затем стальной лист подвергают электролитической гальванизации.

9. Способ получения высокопрочного оцинкованного стального листа, имеющего повышенную формуемость, характеризующийся тем, что изготавливают высокопрочный стальной лист способом по любому из пп.4-7, причем после охлаждения стального листа до Bs-точки или температуры 500°С выполняют гальванизацию горячим погружением.

10. Способ по п.9, отличающийся тем, что после гальванизации горячим погружением выполняют легирующую обработку при температуре от 470 до 650°С.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ЛИСТА (ВАРИАНТЫ) И СТАЛЬНОЙ ЛИСТ | 1999 |

|

RU2235792C2 |

| ВЫСОКОПРОЧНАЯ ДВУХФАЗНАЯ СТАЛЬНАЯ ПЛАСТИНА С ПОВЫШЕННОЙ ЖЕСТКОСТЬЮ И ПРИГОДНОСТЬЮ К СВАРКЕ | 1995 |

|

RU2147040C1 |

| СТАЛЬ, ИМЕЮЩАЯ ВЫСОКУЮ УДАРНУЮ ВЯЗКОСТЬ В ЗОНЕ ТЕРМИЧЕСКОГО ВОЗДЕЙСТВИЯ ПРИ СВАРКЕ | 1997 |

|

RU2135622C1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2015-07-10—Публикация

2012-07-27—Подача